Изобретение относится к транспортному машиностроению, а именно к шумовибродемпфирующим прокладкам (ШВДП), которые монтируются внутри или снаружи панелей кабины, на элементах кабины (салона), и/или стенках моторного отсека легковых и грузовых автомобилей, тракторов, автобусов и других наземных транспортных средств.

Эксплуатация указанных выше транспортных средств с реализацией рабочих процессов в их энергетических установках, вспомогательных агрегатах и системах сопровождается, как правило, повышенным шумом, излучаемым как наружу - в окружающую среду, так и в кабину (пассажирский салон), который оказывает на человека раздражающее воздействие, ускоряет процесс его утомления, ослабляет внимание и значительно ослабляет психические реакции. Отрицательное влияние на водителя (пассажиров) тем больше, чем выше уровень шума в кабине (салоне) и чем продолжительнее его воздействие, что, в конечном итоге, непосредственно связано с безопасностью эксплуатации этих транспортных средств. Излучаясь наружу из моторного отсека в окружающую среду, шум является одним из серьезных источников загрязнения окружающей среды, отрицательно влияя на здоровье населения на селитебных территориях.

Сильное вибрационное и акустическое возбуждение металлической структуры отдельных кузовных панелей, формирующих, в частности, пространство салона легкового автомобиля, например передней панели моторного отсека, брызговиков передних крыльев, стенок короба воздухопритока климатической установки, переднего пола кузова и др., в силу хорошей вибропроводности металла, легко передается в пространство салона от структур щитка передка, пола, боковин, дверей, капота, брызговиков и пр., которые в свою очередь "нагружаются" также и другими вибрирующими механизмами и системами автомобиля - шинами, элементами подвески автомобиля и силового агрегата, узлами трансмиссии, головками излучателей звука аудиосистем и т.п., связанными с кузовом различными жесткими и упругими коммуникационными связями. Таким образом, тонколистовые панели, которые непосредственно формируют пространство кабины (салона) и моторного отсека, являются непосредственными структурными излучателями акустической (шумовой) энергии непосредственно в воздушный объем кабины, формируя неблагоприятный акустический климат в виде повышенного внутреннего шума в кабине. С другой стороны, в пространстве моторного отсека и в салоне (кабине) желательно эффективно поглощать воздушный звук (передаваемый воздушным путем), излучаемый двигателем, системами двигателя, диффузорами громкоговорителей (головок) аудиосистем и пр.

В практике автомобилестроения для уменьшения отрицательного акустического и вибрационного влияния на человека получили широкое применение различного рода многослойные шумовибродемпфирующие прокладки, как правило, с высокой степенью адгезии (за счет имеющегося у них липкого или термоадгезивного слоя), монтирующиеся на поверхности соответствующих кузовных панелей, и в зависимости от преимущественно выполняемой ими функции (вибродемпфирование, звукопоглощение или звукоотражение) имеют соответствующую составную структуру. Например, нашла широкое применение многофункциональная прокладка, которая изготавливается в виде многослойного "сэндвича", включающего внешний тонкий защитный звукопрозрачный слой (например, тонкая алюминиевая фольга), адгезионный (клеевой или термоадгезивный) слой, мягкий пористый (пенистый или волокнистый) звукопоглощающий слой, например открытоячеистый пенополиуретан - ППУ, далее - тяжелый (весовой) слой вязкоупругого вибродемпфирующего материала (например, на основе битумной мастики) и монтажный слой адгезии (липкого вещества), посредством которого прокладка и крепится на обезжиренной поверхности соответствующей кузовной панели. В предмонтажном состоянии или состоянии хранения на складе монтажный слой адгезии защищен легкосъемным, как правило - воскобумажным, покрытием, которое непосредственно перед монтажом прокладки демонтируется. Более подробно конструктивные особенности таких прокладок и их функциональное назначение описаны ниже.

Известно шумовиброизоляционное покрытие, описанное в авторском свидетельстве СССР 1678668, МКИ B 60 R 13/08, публ. 23.09.91, БИ 35, которое эффективно по своему прямому назначению, однако имеет ограниченное применение и обладает значительной толщиной и невысокой механической прочностью, т.к. во время эксплуатации, при воздействии давления на ее поверхность ног водителя или пассажиров, ее структура, изменяя свою плотность, ухудшает шумодемпфирующие качества или даже разрушается. Следует отметить, что специфической особенностью таких панелей является ограниченная эффективность вследствие лимитирования их предельной толщины, т.к. при больших толщинах, благоприятных для увеличения звукопоглощения и звукоизоляции, существенно уменьшается полезный объем кабины (пассажирского салона) и растет стоимость покрытия.

Известна звукопоглощающая (ЗП), звукоизолирующая (ЗИ) прокладка щитка передка кузова и примыкающих к нему брызговиков передных крыльев кузова легкового автомобиля, описанная в заявке Японии 2-32172, МКИ B 60 R 13/08, публ. 18.07.90, БИ 2-805. В данном случае речь идет о ЗП, ЗИ прокладке, установленной в зоне щитка передка, переднего пола кузова и брызговиков передних крыльев кузова, отличительной особенностью которой является придание локального уплотнения этой панели в зоне воздействия (контакта) ног водителя и пассажира, а также применение улучшенной адгезии этой зоны с цельноформованной шумоизолирующей (ШИ) панелью, что в определенной степени (в основном из-за обеспечения достаточной адгезии) обеспечивает и эффект вибродемпфирования (ВД). В данном случае эффект некоторого ВД возникает в процессе изгибных микродеформаций структуры цельноформованной ШИ прокладки, сопровождающихся сухим трением составляющих ее волокон, или пенистого скелета прокладки со слабым рассеиванием и преобразованием в тепловую энергию. В основном, акустический эффект от использования указанной прокладки возникает от ее звукопоглощающего и звукоизолирующего воздействия.

При монтаже звукопоглощающей прокладки, если не предусмотреть необходимых мер, структура ее материала (слоев) подвергается микродеформациям, вызванным воздействием сжимающих или растягивающих деформационных сил, что может, с одной стороны, привести к механическому разрушению прокладки, а с другой стороны - ухудшить функциональные качества прокладки, т.к. под влиянием сил растяжения в первую очередь внешний защитный и сопрягаемая с ним внешняя зона звукопоглощающего пористого слоя в значительной степени становятся более жесткими (натянутыми или сжатыми), плотными и теряют частично функцию звукопрозрачности, ужесточая примыкающие к ним зоны структуры звукопоглощающего пенистого (волокнистого) слоя, из-за чего пористый слой заметно слабее выполняет функцию звукопоглощения.

В значительной степени описанные выше проблемы устранены в конструкции прокладки шумопонижающей панели кузова транспортного средства, описанной в полезной модели РФ 11519, кл. B 60 R 13/08, публ. RU ПМПО от 16.10.99, которая позволяет улучшить акустический комфорт в кабине кузова (пассажирском салоне) транспортного средства за счет повышения эффективности шумопоглощающих характеристик ШВДП, устанавливаемых на панели кузова, при одновременном упрощении монтажа ШВДП и обеспечении возможности размещения ВШДП на значительной площади и, в особенности, на изогнутых поверхностях кузовных панелей любой площади и конфигурации. Известная конструкция шумопонижающей прокладки панели кузова транспортного средства содержит многослойное покрытие, структура которого включает, по крайней мере, слой внешнего защитного звукопрозрачного материала типа тонкой пленки (фольги), адгезионный слой, связывающий пленку с пористым звукопоглощающим слоем, слой пористого (пенистого или волокнистого) звукопоглощающего материала и монтажный слой адгезионного материала, на котором смонтировано легкосъемное защитное покрытие (например слой вощеной бумаги), В названной структуре, со стороны ее лицевой поверхности, в сторону адгезионного слоя, выполнены глухие "разгрузочные" надрезы определенной глубины.

При таком конструктивном исполнении в значительной степени активизируется механизм подавления структурного и воздушного шума, обусловленного вибрирующими элеметами панелей кузова и падающим на панель диффузным звуком в воздушной полости кабины, поскольку введение в структуру прокладки названных глухих надрезов позволяет избежать дополнительного натяжения и повышения жесткости и плотности наружных слоев структуры прокладки (пленки и пористого слоя), а также позволяет плотно и более качественно смонтировать прокладку на соответствующей панели кузова при ее неплоской геометрической форме за счет увеличения динамической податливости и пластичности панели в целом.

Рассмотренный прототип обладает следующими недостатками.

Наличие глухих надрезов в пористом пенополиуретановом слое и разрез внешнего облицовочного защитного слоя структуры прокладки вызывают неизбежное попадание влаги и ее всасывание открытоячеистым звукопоглощающим ППУ слоем, что впоследствие существенно ухудшает эксплуатационные (коррозия, разрушение при замерзании) и акустические характеристики материала (уменьшение коэффициента звукопоглощения). Наклейка прокладки на выпуклые (неплоские) поверхности панелей кузова существенно ухудшает эстетические характеристики панели (появление значительных щелей в зонах глухих надрезов).

Сущность изобретения заключается в том, что в известной многослойной шумопонижающей прокладке панели кузова транспортного средства, например легкового автомобиля, содержащей, по крайней мере, слой пористого звукопоглощающего материала, на наружной стороне которого адгезионно смонтирован тонкий защитный слой пленочного материала, а на монтажной стороне - монтажный адгезионный слой, на котором размещен легкосъемный слой защитного материала, слой адгезии, между наружной стороной пористого звукопоглощающего материала и встречной поверхностью защитного слоя пленочного материала, выполнен в виде составленного тонкими линиями узора из множества правильных геометрических фигур. Линии узора могут пересекаться между собой, образуя множество элементарных замкнутых геометрических фигур, или линии узора могут быть выполненными взаимно параллельно или эквидистантно. Одновременно с этим, линии узора могут иметь сплошную траекторию или быть выполненными в виде прерывистых строчек.

Таким образом, в предлагаемой многослойной панели вместо глухих надрезов (что имеет место в прототипе) предлагается:

- не нарушая целостность и герметичность внешней поверхности панели в целом обеспечить минимальное отрицательное влияние адгезионного слоя на внешнюю поверхность ППУ - слоя, сохраняя тем самым названную внешнюю поверхность ППУ податливой и пористой, не закрытой клеевым слоем (не оплавленной термоадгезивным воздействием), имеющей воздушный контакт с защитным слоем пленочного (фольгового) материала, что в значительной степени повышает эффект звукопоглощения;

- повышается надежность и долговечность панели, ее эстетические качества.

Сущность изобретения поясняется на чертежах, где:

- на фиг.1 показана многослойная шумопонижающая панель;

- на фиг.2...4 показаны пересекающиеся между собой и образующие множество элементарных замкнутых полостей сплошные линии узора, по которым наносится адгезионный слой;

- на фиг.5 показаны выполненные взаимно параллельными сплошные линии узора, по которым наносится адгезионный слой;

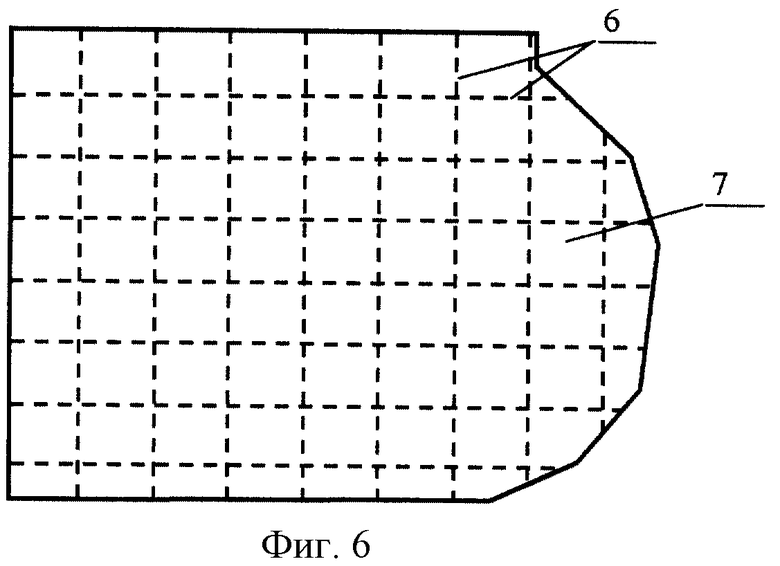

- на фиг.6 показана панель, у которой линии узора выполнены в виде прерывистых строчек;

- на фиг.7 изображена схема установки многослойных шумопонижающих прокладок на панель капота, брызговики и экраны моторного отсека автомобиля ВАЗ 21214-40 "Нива";

- на фиг. 8 показаны 1/3 октавные спектры шума, характеризующие эффект снижения внешнего шума автомобиля ВАЗ-21214-40 "Нива" от применения комплекта шумопоглощающих деталей с улучшенными звукопоглощающими свойствами в сравнении с комплектом без звукопоглощающих деталей. (Метод испытаний - ГОСТ 27436-87, правило 51-02 ЕЭК ООН);

- на фиг.9 показаны кривые, характеризующие эффект изменения нормального коэффициента звукопоглощения от способа изменения сшивки защитной пленки с пористым звукопоглощающим материалом (замеренного методом акустического интерферометра);

- на фиг.10 показаны кривые, характеризующие эффект изменения реверберационного коэффициента звукопоглощения от способа изменения сшивки защитной пленки с пористым звукопоглощающим материалом (замеренного камерным методом);

- на фиг. 11 показаны изменения реверберационного коэффициента звукопоглощения полномасштабных деталей прокладок капота автомобиля ВАЗ 21214-40 "Нива" (замеренного камерным методом).

Предлагаемая многослойная шумопонижающая прокладка панели кузова транспортного средства, например легкового автомобиля, содержит, по крайней мере, слой 1 пористого звукопоглощающего материала, на наружной стороне которого адгезионно 2 смонтирован тонкий защитный слой 3 пленочного материала, а на монтажной стороне - монтажный адгезионный слой 4, на котором размещен легкосъемный слой 5 защитного материала. Слой адгезии 2, между наружной стороной пористого звукопоглощающего материала 1 и встречной поверхностью защитного слоя пленочного материала 3, выполнен в виде составленного тонкими линиями 6 узора из множества правильных геометрических фигур 7. Линии узора могут пересекаться между собой, образуя множество элементарных замкнутых геометрических фигур, причем между слоями 1 и 3 образуется тонкая воздушная полость (прослойка воздуха) 8, или линии узора могут быть выполненными взаимно параллельно или эквидистантно. Одновременно с этим линии узора могут иметь сплошную траекторию или быть выполненными в виде прерывистых строчек.

Пример конкретного применения предлагаемых многослойных панелей приведен на фиг.8. Здесь показаны: стальная панель капота 11, предлагаемые многослойные прокладки капота 12, стальные панели брызговиков и экранов 13 и смонтированные на них многослойные шумопонижающие прокладки 14.

Конкретный состав структуры прокладки зависит от степени достаточной эффективности выполняемых ей функций и в общем случае прокладка может иметь вид многослойного "сэндвича", включающего, в частности (если смотреть со стороны лицевой поверхности) - тонкий звукопрозрачный слой 3 (полиэстеровая, виниловая, уретановая, полиэтиленовая пленка, алюминиевая фольга и др.), слой адгезии 2, пористый (пенистый или волокнистый) слой 1 звукопоглощающего материала, слой адгезии 4 и защитный (чаще всего из плотной вощеной бумаги) слой 5, который легко снимается с прокладки перед ее непосредственным монтажом на обезжиренную поверхность соответствующей кузовной панели.

Перед непосредственным монтажом прокладки на соответствующую кузовную панель, например 11, 13, защитный бумажный слой 5 удаляют и путем наложения на обезжиренную поверхность панели адгезионным слоем 4 прокладки закрепляют ее на стальной кузовной панели в нужном месте (придавливанием вручную или с помощью прикатного магнитного ролика).

Часто возникают технические проблемы, когда панель кузова, на которую монтируется прокладка, имеет выраженную сложную пространственную геометрическую форму, например скругленную, вогнутую, выпуклую или изогнутую с небольшим радиусом и т.д. В этом случае структура известных, традиционно применяемых панелей при монтаже последних на такую кузовную панель подвергается существенному воздействию статических растягивающих или сжимающих сил, в результате чего увеличивается жесткость структуры прокладки и в особенности его поверхностного слоя, а это, как показывают эксперименты, существенно и отрицательно влияет на ее звукопоглощающие и вибродемпфирующие качества и не всегда обеспечивает качественное прилегание сопрягаемых поверхностей ввиду относительной жесткости прокладки и ограниченной адгезионной способности клеевого слоя.

Предлагаемые многослойные панели обладают тем преимуществом, что адгезионный контакт защитного слоя 3 пленочного материала с встречной податливой пористой поверхностью звукопоглощающего слоя 1 осуществляется по очень ограниченной поверхности сопряжения по тонким линиям 6, т.е. подавляющая площадь поверхности слоя 1 не покрыта клеевым составом, а остается пористой и податливой, контактируя с слоем 3 через воздушную прослойку 8, что позволяет избежать натяжения и повышения жесткости и плотности наружного слоя ППУ структуры (в том числе и из-за незаполнения структуры клеем), исключить "закупорку" всей пористой поверхности ППУ слоя клеевым составом или термоадгезивным оплавлением, дополнительно улучшив эффект звукопоглощения также и за счет действия мембранного звукопоглощающего эффекта защитной пленки 3. Одновременно с этим, свободная от адгезионного воздействия поверхность слоя 1 легко деформируется и не подвергается при этом механическому разрушению, а в сравнении с прототипом - и отрицательному влиянию влаги, пыли и пр., сохраняя тем самым стабильные характеристики звукопоглощения.

Выполнение адгезионного 3 узора в виде правильных геометрических фигур 7 способствует равномерному распределению силовых напряжений по поверхности панели. Наличие между слоями 3 и 1 элементарных замкнутых полостей (наличие воздушных прослоек) обеспечивает возможность при микродеформации панели на изгиб частично компенсировать деформируемую часть материала панели 3 в названные замкнутые полости 8.

Большим преимуществом является и то, что при таком конструктивном исполнении значительно (многократно) экономится дорогостоящее клеевое вещество, применяемое для адгезии защитного слоя 1 с поверхностью звукопоглощающего слоя 3 (в сравнении со сплошным, по всей поверхности нанесением клеевого слоя, что имеет место в прототипе).

Эффективность заявляемого технического решения подтверждается результатами лабораторных и стендовых испытаний образцов материалов и полномасштабных натурных образцов деталей, изготовленных с использованием заявляемых материалов, а также результатами дорожных испытаний автомобилей ВАЗ, см. фиг. 9...12. Как следует из приведенных результатов, применение отличного от прототипа приема скрепления (сшивки) звукопрозрачной алюминизированной полиэстеровой пленки 3 толщиной 0,012 мм с поверхностью листового открытоячеистого акустического полиуретана (слой 1) толщиной 25 мм позволяет, в сравнении с известным использованием сплошного клеевого слоя, увеличить нормальный коэффициент звукопоглощения (замеры в установке типа акустического интерферометра "Труба Кундта") в широком частотном диапазоне до 26%, увеличить реверберационный коэффициент звукопоглощения (замеры в малой ревербеционной камере типа "Кабина Альфа") до 40%. Применение комплекта шумопоглощающих деталей, изготовленных из заявляемого материала, см. фиг.1, позволило обеспечить высокие значения реверберационного коэффициента звукопоглощения в частотном диапазоне 1000...8000 Гц, см. фиг.12, т.е. в том диапазоне, который в основном формирует внешний шум легкового автомобиля. Использование указанного комплекта деталей на автомобиле ВАЗ-21214-40 "Нива" позволило обеспечить эффективное уменьшение общих уровней внешнего шума автомобиля на регламентируемых национальными ( ГОСТ 27436-87) и международным (Правило N 51-02 ЕЭК ООН) стандартами на 2...3 дБА за счет поглощения средне- и высокочастотной звуковой энергии 315... 8000 Гц до 5 дБ, см. фиг.9.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШУМОПОНИЖАЮЩИЙ УЗЕЛ ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2376167C1 |

| ВИБРОШУМОДЕМПФИРУЮЩИЙ ЛИСТОВОЙ МАТЕРИАЛ | 1999 |

|

RU2155283C1 |

| ТРАНСПОРТНОЕ СРЕДСТВО | 2004 |

|

RU2282544C2 |

| ИНТЕГРАЛЬНАЯ ШУМОИЗОЛЯЦИОННАЯ СТРУКТУРА КАБИНЫ И/ИЛИ ПАССАЖИРСКОГО САЛОНА ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2270767C2 |

| ТРАНСПОРТНОЕ СРЕДСТВО | 2007 |

|

RU2351785C2 |

| МНОГОСЛОЙНАЯ ШУМОПОГЛОЩАЮЩАЯ ПАНЕЛЬ | 2003 |

|

RU2265251C2 |

| СИСТЕМА ОТОПЛЕНИЯ И ВЕНТИЛЯЦИИ ПАССАЖИРСКОГО САЛОНА ЛЕГКОВОГО АВТОМОБИЛЯ (ВАРИАНТЫ) | 2006 |

|

RU2328382C1 |

| ШУМОИЗОЛЯЦИОННАЯ ОБИВКА КУЗОВА АВТОМОБИЛЯ | 2007 |

|

RU2369495C2 |

| ТРАНСПОРТНОЕ СРЕДСТВО | 2004 |

|

RU2270926C2 |

| ОБОЛОЧЕЧНЫЙ ОБЪЕМНЫЙ ПОГЛОТИТЕЛЬ ЗВУКОВОЙ ЭНЕРГИИ ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2442705C1 |

Изобретение относится к шумопонижающим прокладкам кузовных панелей транспортных средств. Преимущественно прокладка предназначена для легковых автомобилей. Предлагаемая многослойная шумопонижающая прокладка панели кузова транспортного средства, например легкового автомобиля, содержит, по крайней мере, слой 1 пористого звукопоглощающего материала, на наружной стороне которого адгезионно 2 смонтирован тонкий защитный слой 3 пленочного материала, а на монтажной стороне монтажный адгезионный слой 4, на котором размещен легкосъемный слой 5 защитного материала. Слой адгезии 2 между наружной стороной пористого звукопоглощающего материала 1 и встречной поверхностью защитного слоя пленочного материала 3 выполнен в виде составленного тонкими линиями узора из множества правильных геометрических фигур. Линии узора могут пересекаться между собой, образуя множество элементарных замкнутых геометрических фигур, между слоями 1 и 3 которых имеется воздушная полость (прослойка) 8, или линии узора могут быть выполненными взаимно параллельно или эквидистантно. Одновременно с этим, линии узора могут иметь сплошную траекторию или быть выполненными в виде прерывистых строчек. Технический результат заключается в улучшении акустического комфорта в кабине (салоне) и снижении внешнего шума транспортных средств. 4 з.п.ф-лы, 11 ил.

| Локомобиль | 1928 |

|

SU11519A1 |

| Устройство для теплошумоизоляции двигательного отсека транспортного средства | 1986 |

|

SU1400928A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| DE 3627725 А1, 25.02.1988 | |||

| СПОСОБ УХОДА ЗА ПОЧВОЙ ПЛОДОВОГО САДА В ЗАСУШЛИВЫХ ЗОНАХ | 0 |

|

SU244755A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

2002-09-10—Публикация

2000-07-05—Подача