Изобретение относится к производству теплоизоляционных материалов типа ваты, предназначенных для использования как в строительных конструкциях, так и для теплоизоляции различных установок.

Известен теплоизоляционный материал типа ваты - стекловата, представляющий из себя беспорядочно расположенные гибкие стеклянные волокна, полученные способом вытягивания из расплавленного стекла (Г. В.Нагибин и др. "Технология теплоизоляционных и гипсовых материалов", М., "Высшая школа", 1966 г., с. 63-68).

Недостатками известного теплоизоляционного материала является то, что несмотря на хорошие теплоизоляционные свойства использование стекловаты неудобно ввиду ее хрупкости и остроты волокон, которые кроме кожи повреждают и дыхательные пути. Поэтому для использования стекловаты в качестве теплоизоляции из нее изготавливают маты, полосы и т.п. путем скрепления отдельных слоев стекловолокна друг с другом с помощью клеящих веществ, которые являются токсичными. Кроме того, изготовленные из стекловаты изделия плохо транспортируются ввиду хрупкости волокон, а также разрушаются со временем на мелкие частицы в результате старения, находясь в строительной конструкции, что приводит к образованию пустот и потерь теплоизоляционных свойств строительными конструкциями. Потеря теплоизоляционных свойств строительными конструкциями происходит также из-за усадки стекловаты. Производство как стекловаты, так и теплоизоляционных изделий из нее трудоемко, энергоемко, требует капиталоемкого и дорогостоящего оборудования.

Известен также теплоизоляционный материал типа ваты - минеральная вата, представляющая из себя рыхлый теплоизоляционный материал, состоящий из минеральных волокон в виде тончайших стекловидных волокон (Г.В. Нагибин и др. "Технология теплоизоляционных и гипсовых материалов", М., "Высшая школа", с. 35, 39). Для изготовления минеральных волокон вначале получают силикатный расплав из горных пород и шлаков, который затем превращают дутьевым или центробежным способами в волокно.

Недостатками известного теплоизоляционного материала является то, что несмотря на хорошие теплоизоляционные свойства, использование минеральной ваты неудобно ввиду ее хрупкости и остроты волокон, которые кроме кожи повреждают и дыхательные пути. Поэтому для использования минеральной ваты в качестве теплоизоляции из нее изготавливают маты, плиты, войлок и т.п. посредством применения вяжущих веществ, которые являются токсичными. Кроме того, изготовленные из минеральной ваты изделия плохо транспортируются ввиду хрупкости волокон, а также разрушаются со временем в процессе старения в строительных конструкциях, что приводит к потере теплоизоляционных свойств строительными конструкциями. Потеря теплоизоляционных свойств строительными конструкциями происходит также из-за усадки минеральной ваты. Минеральная вата не является питательной средой для возникновения в ней грибков, но если она находится в строительной конструкции, содержащей деревянные элементы, то она разрушается от грибка, развившегося на древесине. Минеральная вата разрушается от длительного воздействия низких температур. Производство как минеральной ваты, так и теплоизоляционных изделий из нее трудоемко, энергоемко, требует капиталоемкого оборудования.

Известен теплоизоляционный материал типа ваты "эковата", содержащий волокнистый компонент в виде измельченной макулатуры, антипирен, антисептик и специальные добавки (RU N 2083524 C1, кл. C 04 B 30/02, 10.07.1997 - прототип).

Недостатком известного материала являются высокие и жесткие требования к сырью, т. к. применяется только чистая газетная бумага, которая в условиях России является острым дефицитом, поскольку ресурсы пригодного макулатурного сырья ограничены из-за отсутствия стабильности сбора макулатуры для промышленной переработки и, кроме этого, макулатура в последние годы является одним из источников вторичного сырья для производства бумаги и картона. Следует отметить, что при производстве бумаги, а также изготовлении газет, используются различные пропитывающие составы, что при изготовлении эковаты приводит к образованию недоразмолотых частиц макулатуры, являющихся мостиками холода, а следовательно, к неравномерности теплоизоляционных свойств по всей массе теплоизоляционного материала. Из-за применения, зачастую, токсичных печатных красок и загрязненности в процессе сбора и хранения макулатура становится экологически загрязненной. Следует также отметить, что натуральная древесина содержит природные полезные для человеческого организма летучие соединения (эфирные и ароматические вещества), которые обуславливают оздоровительное и биостимулирующее воздействие на человеческий организм в помещениях из древесины. Предлагаемый заявителем к производству материал (древовата) получается механическим развойлачиванием древесины. Вследствие многократного увеличения поверхности последней интенсифицируется выделение этих веществ, что существенно повышает эти полезные свойства. Что касается эковаты, то она не обладает указанными свойствами, т.к. эти вещества, как известно, в процессе варки целлюлозы удаляются.

Цель изобретения - расширить сырьевую базу и создать дешевый, биостойкий, огнестойкий, экологически чистый, имеющий малую усадку, транспортабельный теплоизоляционный материал типа ваты.

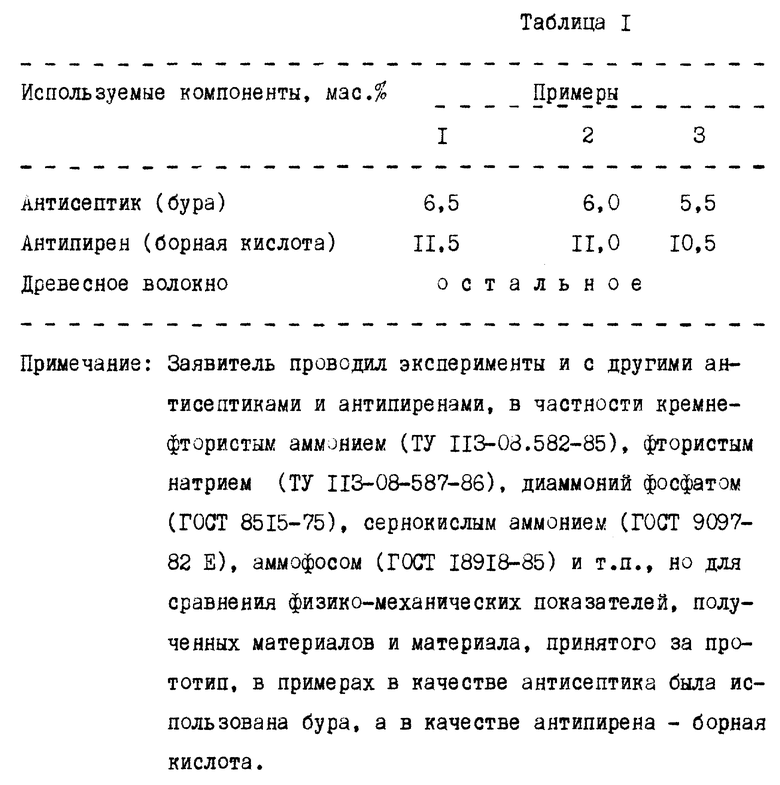

Поставленная цель достигается тем, что в теплоизоляционном материале типа ваты, содержащем волокнистый компонент, антипирен и антисептик, в качестве волокнистого компонента использовано естественное древесное волокно, полученное в процессе механического размола натуральной древесины. Теплоизоляционный материал имеет, например, следующий количественный состав, мас.%: антипирен 10,5 - 11,5; антисептик 5,5 - 6,5; древесное волокно - остальное.

Изобретение имеет следующие отличия от прототипа:

- в теплоизоляционном материале типа ваты в качестве волокнистого компонента использовано натуральное древесное волокно;

- теплоизоляционный материал имеет, например, следующий количественный состав, мас.%: антипирен 10,5 - 11,5; антисептик 5,5 - 6,5; древесное волокно - остальное.

Это позволяет расширить сырьевую базу за счет экологически чистого естественного древесного сырья и создать дешевый, биостойкий, огнестойкий, экологически чистый, имеющий малую усадку, способный транспортироваться и эксплуатироваться без разрушения теплоизоляционный материал типа ваты.

В просмотренном нами патентно-информационном фонде не обнаружено аналогичных технических решений, а также решений с указанными отличительными признаками.

Изобретение применимо и будет использовано на предприятиях отрасли в 1998 г.

Для изготовления теплоизоляционного материала использовали следующие компоненты:

древесные и растительные отходы (отходы деревообрабатывающего производства, опилки, стружка, лесосечные отходы, отходы однолетних растений и т.п. );

бура ГОСТ 8429-77;

борная кислота ГОСТ 18704-78.

Теплоизоляционный материал изготавливали следующим образом.

Пример.

Растительное сырье в количестве 82-84% измельчали в две стадии. На первой стадии - до размеров древесной щепы или мягких древесных отходов. На второй стадии проводили измельчение путем развойлачивания до получения древесноволокнистой массы, причем на второй стадии измельчения в размольную установку вводили антисептик (буру) в количестве 5,5 - 6,5% и антипирен (борную кислоту) в количестве 10,5 - 11,5%. Полученная масса имела ватообразный вид и являлась готовым теплоизоляционным материалом (древоватой).

Примеры получения теплоизоляционного материала типа ваты (древоваты) представлены в таблице 1.

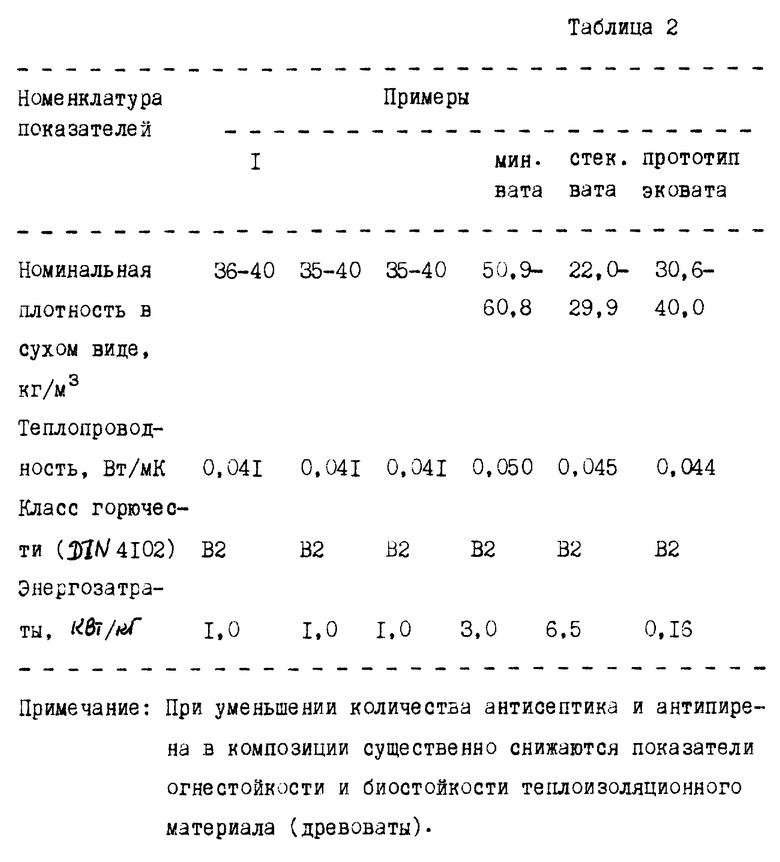

Физико-механические показатели полученных по примерам материалов представлены в таблице 2.

Представленные в таблице 2 показатели позволяют сделать вывод, что древовата по своим свойствам не уступает эковате и аналогично ей превосходит по качественным показателям минвату и стекловату. Кроме того, для нее характерно снижение усадки и разрушения при транспортировке и эксплуатации в изделиях, т. к. волокна древесноволокнистой массы за счет переплетения и сцепления способны образовать ватоподобный упруго жесткий каркас теплоизоляционного слоя для горизонтальных и вертикальных поверхностей. Древовата устойчива к грибам, к грызунам и огнестойка при меньшем расходе антисептика и антипирена в сравнении с эковатой вследствие того, что химикаты в процессе размола древесины в пропарочной камер мельницы конденсируются на древесное волокно в виде раствора, что резко сокращает потери химикатов. Энергозатраты на производство древоваты выше, чем эковаты, но значительно ниже, чем при производстве минваты и стекловаты. Производство древоваты намного экологичнее всех вышеуказанных материалов типа ваты, т.к. отсутствует пылеобразование (как, например, в производстве эковаты), отсутствуют острые волокна минваты и стекловаты. А главное - производство древоваты позволяет базироваться на обширной сырьевой базе древесины в виде неиспользуемых ныне древесных отходов лесозаготовительного, деревообрабатывающего и целлюлозно-бумажного производства. Это позволяет также предотвратить загрязнения окружающей среды многотоннажными техногенными выбросами деревообрабатывающих производств. Кроме того, древовата, как указывалось выше, оказывает оздоровительное и биостимулирующее действие на человеческий организм.

Древовату можно использовать следующим образом:

- упаковывать в мешки и транспортировать в месте ее потребления;

- напылять непосредственно в изделия (например, стеновые, междуэтажные панели и т.п. строительные конструкции);

- подпрессовывать в маты, что очень удобно для транспортировки, а иногда и для использования, причем качество подпрессованных матов можно улучшить путем предварительной продольной ориентации волокон перед подпрессовкой, при этом волокна использовать удлиненные.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2501761C1 |

| Теплоизоляционный материал | 2015 |

|

RU2622654C2 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ДРЕВЕСНОГО ВОЛОКНА | 2018 |

|

RU2759016C2 |

| КОМПОЗИЦИЯ ДЛЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2125029C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2556596C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2000 |

|

RU2200716C2 |

| КОМПОЗИЦИЯ ДЛЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2133240C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1993 |

|

RU2046113C1 |

| КОМПОЗИЦИЯ ДЛЯ ВОЛОКНИСТОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2478546C1 |

| КОМПОЗИЦИЯ ДЛЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2114085C1 |

Изобретение относится к производству теплоизоляционных материалов типа ваты, предназначенных для использования как в строительных конструкциях, так и для теплоизоляции различных установок. Решаемая задача - расширить сырьевую базу и создать дешевый, биостойкий, огнестойкий, экологически безопасный, имеющий малую усадку, транспортабельный теплоизоляционный материал типа ваты. В теплоизоляционном материале типа ваты, содержащем волокнистый компонент, антипирен и антисептик, в качестве волокнистого компонента использовано натуральное древесное волокно. Теплоизоляционный материал содержит, мас. %: антипирен 10,5-11,5; антисептик 5,5-6,5; древесное волокно - остальное. 2 табл.

Теплоизоляционный материал типа ваты, содержащий волокнистый компонент, антипирен и антисептик, отличающийся тем, что в качестве волокнистого компонента использовано естественное древесное волокно, полученное в процессе механического размола натуральной древесины, при следующем соотношении компонентов, мас.%:

Антипирен - 10,5 - 11,5

Антисептик - 5,5 - 6,5

Древесное волокно - Остальное

| СЫРЬЕВАЯ СМЕСЬ "ЭКОВАТА-2" | 1995 |

|

RU2083524C1 |

| Состав для получения теплоизоляционной засыпки | 1991 |

|

SU1795959A3 |

| RU 94028462 A1, 20.05.1996 | |||

| КОРОТАЕВ Э.И., СИМОНОВ В.И | |||

| Производство строительных материалов из древесных отходов | |||

| - Л.: Лесная промышленность, 1972, с | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| БУШТЕДТ И.И., ХОХОЛЕВ К.И | |||

| Теплоизоляционные материалы для строительства | |||

| - Киев, Будивельник, 1966, с | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Бондарный циркуль | 1926 |

|

SU5761A1 |

Авторы

Даты

2000-05-20—Публикация

1998-03-06—Подача