Изобретение относится к производству экологически чистого трудносгораемого теплоизоляционного засыпного материала в виде сферических гранул из отходов переработки древесного сырья, конкретно из опилок, остающихся на деревообрабатывающих предприятиях.

В современном строительстве сохраняется тенденция широкого использования теплоизоляционных материалов на основе древесного сырья, так как это обеспечивает их экологическую чистоту и экономичность. Мягкие теплоизоляционные ДВП по ГОСТ 4598-96, огне- и биозащищенные, имеют высокую плотность (250-450 кг/м3) и небольшую толщину (10-18 мм), что создает серьезные сложности при использовании ДВП для теплоизоляции стен, междуэтажных перекрытий и т.п., так как толщина конструкций, требующих теплоизоляции, составляет от 150 до 300 мм (Николаев Н.Е., Мирецкий В.Ю. Огнезащитные древесные плиты. Обз. Инф. Вып., Л-М.: ВНИИПИЭИЛЕСПРОМ, 1985, с.48).

Известен состав для производства изделий типа мягких древесноволокнистых плит, включающий в свой состав опилки фракцией менее 5 мм (а.с. СССР 537844, кл. В 27 К 3/04, 1976). Изделия из этого состава, также имеют плотность, ограничивающую их применение как теплоизоляционного материала (386-426 кг/м3).

Известен состав для изготовления трудносгораемого экологически чистого теплоизоляционного материала, изготовленного мокрым способом из отходов переработки древесного сырья, содержащий, в частности, опилки (размером менее 5 мм), диамоний фосфат в качестве антипирена и гидрофобизатор (Патент РФ 2096432, кл. С 08 L 97/02, 1994).

Недостатком известного состава является высокая плотность получаемых изделий, в связи с чем снижаются их теплоизолирующие свойства. Кроме того, материал не содержит антисептирующих добавок и при эксплуатации служит благоприятной средой для развития древесных грибков, что недопустимо для деревянных конструкций.

Использование в качестве антипирена диамоний фосфата, который постепенно разлагается и выделяет в окружающую среду токсичное вещество аммиак, ухудшает экологичность применяемого материала и приводит к снижению его огнестойкости. Те образцы материала, которые обладают пониженной горючестью, имеют плотность от 300 до 500 кг/м3, невысокие теплоизоляционные качества и малую толщину. Таким образом, материал обладает теми же недостатками, что и вышеуказанные технические решения.

Наиболее близким техническим решением является древесный заполнитель для изготовления арболита в виде крупных и мелких гранул из опилок и смеси станочной стружки (а.с. СССР 1574572, кл. С 04 В 18/24, 1990).

Гранулирование древесного заполнителя производится в грануляторах. Уплотнение древесных отходов в них происходит при давлении 25-75 МПа и разогреве массы до 150-180oС, что создает возможность самосклеивания массы.

Недостатком древесного заполнителя является то, что гранулы получаются плотные и тяжелые, не обладающие теплоизоляционными свойствами.

Техническая задача предлагаемого изобретения состоит в снижении плотности, повышении огнестойкости и биостойкости теплоизоляционного материала.

Решение этой задачи достигается тем, что композиция для получения теплоизоляционного материала, включающая опилки, связующее и воду, содержит в качестве связующего смесь поливинилового спирта и натриевой соли карбоксиметилцеллюлозы, в качестве антипирена - 50% раствор продукта конденсации мочевины и фосфорной кислоты, а в качестве антисептика фтористый натрий при следующем соотношении компонентов, мас.%:

Опилки - 60-68

Поливиниловый спирт - 7-8

Натриевая соль карбоксиметилцеллюлозы - 7-8

50% водный раствор продукта конденсации мочевины и фосфорной кислоты - 15-18

Фтористый натрий - 2-2,2

Вода - Остальное

а теплоизоляционный материал на основе композиции выполнен в виде сферических гранул диаметром от 5 до 25 мм.

Предлагаемый теплоизоляционный материал изготавливается следующим образом.

Исходный материал в виде опилок просеивают на сите с маркировкой "3" (с диаметром отверстий 3 мм).

Для формирования гранул использовали тарельчатый гранулятор с диаметром тарели 450 мм и высотой бортика 150 мм, с изменяемым углом наклона к горизонтальной поверхности от 35 до 55o и скоростью вращения от 40 до 60 об/мин. Опилки с размером частиц от 0,5 до 3 мм загружают в тарельчатый гранулятор периодическим или непрерывным способом и на вращающийся слой опилок подают водный раствор связующего с антисептиком и антипиреном с условной вязкостью связующего (по ВЗ-4) 50-85 с и расходом его на единицу массы опилок 3-4 кг раствора на 1 кг опилок. Полученные сферические гранулы подвергают сушке при температуре от 60 до 110oС, после чего они затвердевают и приобретают все необходимые свойства гранулированного пористого засыпного теплоизоляционного материала.

Композиция для получения предлагаемого теплоизоляционного материала приготавливается по следующей технологии.

Необходимое количество сухой натриевой соли карбоксиметилцеллюлозы (КМЦ) заливают отмеренным количеством воды. После набухания КМЦ при комнатной температуре в течение 1 суток раствор доводят до кипения при тщательном перемешивании. Смесь кипятят до получения раствора и оставляют в горячем состоянии до следующей операции.

Необходимое количество фтористого натрия растворяют в отмеренном количестве воды путем перемешивания при температуре 60oС. После полного растворения фтористого натрия в эту же емкость добавляют необходимое количество 50% водного раствора продукта конденсации мочевины и фосфорной кислоты (Диафоса) при тщательном перемешивании. После этого небольшими порциями прибавляют при перемешивании теплый раствор КМЦ. Полученный раствор является первым компонентом связующего для получения гранул.

Навеску сухого поливинилового спирта (ПВС) заливают отмеренным количеством воды, ставят на мешалку с подогревом, доводят до кипения и кипятят 5 минут. Этот раствор является вторым компонентом связующего для получения гранул.

После этого вышеуказанные компоненты смешивают в соответствующем соотношении и используют в процессе получения гранул.

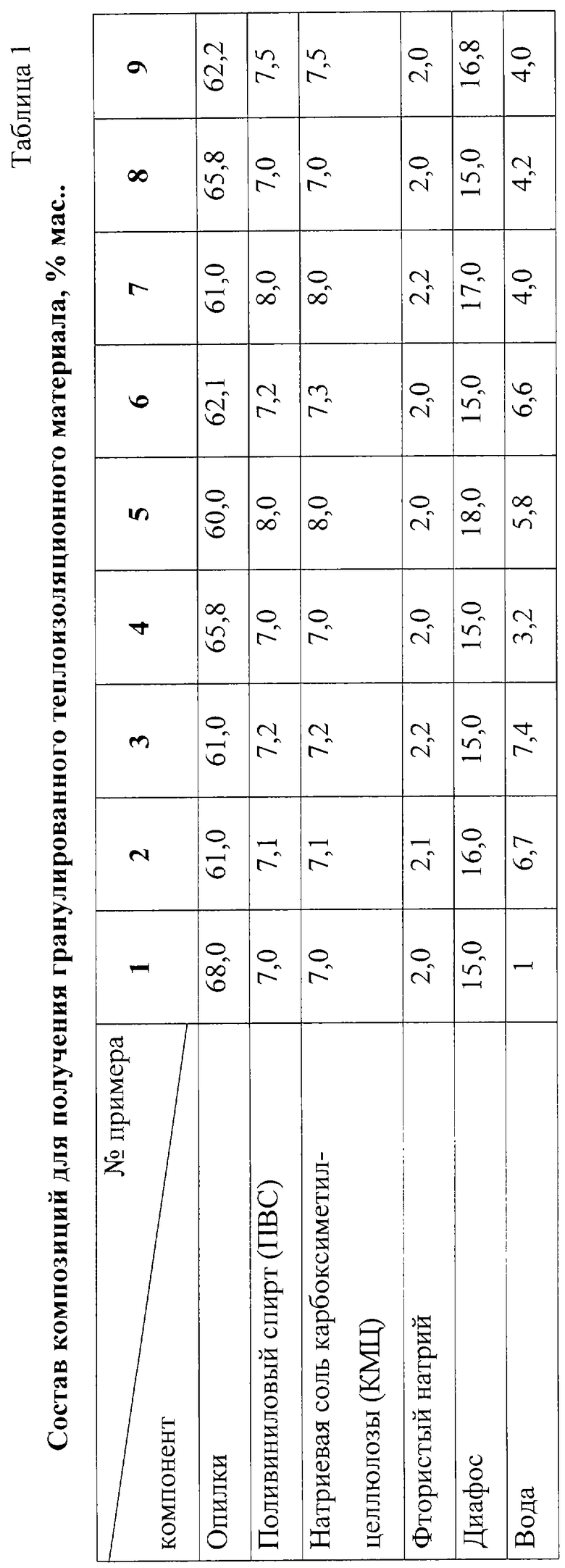

Заявленную композицию иллюстрируют 9 примеров.

Композиционный состав и размеры готовых гранул окатышей приведены в табл.1.

Соотношение растворов 1 и 2 меняли в пределах от 1,5/1 до 2/1. Время хранения связующего после соединения растворов 1 и 2 составляет 12 часов. После этого срока начинается быстрое загустевание связующего.

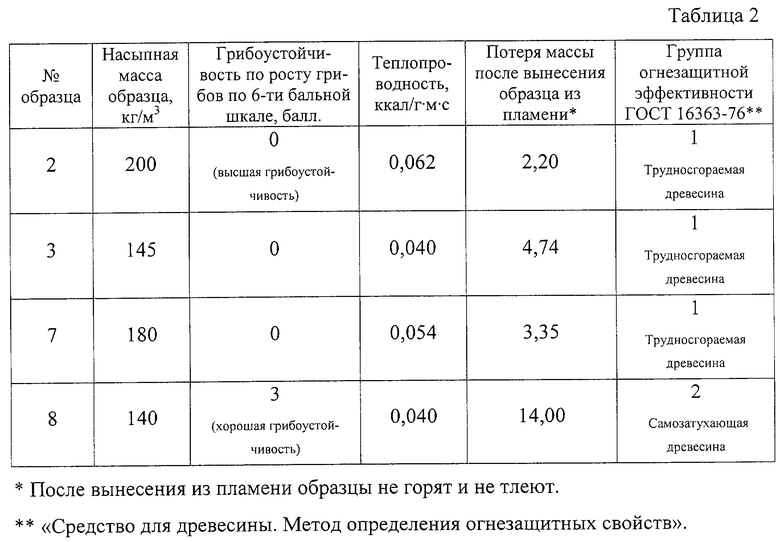

В табл. 2 приведены данные по теплопроводности и огнестойкости теплоизоляционного материала в виде сферических гранул (окатышей).

Предлагаемое техническое решение позволяет придать материалу плотность 150-200 кг/м3 и высокие теплоизоляционные свойства за счет получения из отходов лесопереработки в виде опилок прочных и легких сферических гранул, которые используются в виде засыпного, трудногорючего и антисептированного теплоизоляционного материала для утепления строительных конструкций. Теплопроводность (λ) заявляемого материала составляет от 0,04 до 0,06 ккал/ч•м•oС.

Кроме того, обеспечивается:

а) огнестойкость материала за счет использования в качестве антипирена нелетучего продукта конденсации мочевины и фосфорной кислоты;

б) стойкость к гнилостным грибкам за счет применения нелетучего антисептика в виде фтористого натрия.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СЫПУЧИХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2487094C1 |

| КОМПОЗИЦИЯ ДЛЯ ЛЕГКОГО ГРАНУЛИРОВАННОГО ЗАПОЛНИТЕЛЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2327663C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2140943C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 1998 |

|

RU2149148C1 |

| Теплоизоляционный материал и способ его получения | 1982 |

|

SU1148843A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2556596C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕСТОЙКОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2082603C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ САМОНЕСУЩЕГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2500644C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУДНОСГОРАЕМОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2096432C1 |

| Композиция для изготовления теплоизоляционного материала | 1977 |

|

SU717013A1 |

Изобретение относится к производству экологически чистого трудно сгораемого теплоизоляционного засыпного материала в виде сферических гранул (окатышей) из отходов переработки древесного сырья, конкретно из опилок, остающихся на деревообрабатывающих предприятиях. Композиция содержит опилки, поливиниловый спирт, натриевую соль карбоксиметилцеллюлозы, 50%-ный водный раствор продукта конденсации мочевины и фосфорной кислоты, фтористый натрий и воду. Теплоизоляционный материал выполнен в виде сферических гранул диаметром от 5 до 25 мм. Определенное соотношение компонентов композиции обеспечивает плотность теплоизоляционного материала 150-200 кг/м3, высокие теплоизоляционные свойства, огнестойкость и стойкость к гнилостным грибкам. 2 с.п. ф-лы, 2 табл.

Опилки - 60-68

Поливиниловый спирт - 7-8

Натриевая соль карбоксиметилцеллюлозы - 7-8

50%-ный водный раствор продукта конденсации мочевины и фосфорной кислоты - 15-18

Фтористый натрий - 2-2,2

Вода - Остальное

2. Теплоизоляционный материал, выполненный в виде сферических гранул, отличающийся тем, что он выполнен из композиции по п. 1 в виде сферических гранул диаметром от 5 до 25 мм.

| Способ производства арболита | 1987 |

|

SU1574572A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУДНОСГОРАЕМОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2096432C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ДРЕВЕСНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2036943C1 |

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

Авторы

Даты

2003-03-20—Публикация

2000-07-27—Подача