Изобретение относится к производству строительных материалов и может быть использовано для изготовления стеновых изделий.

Известна сырьевая смесь для изготовления керамических изделий, включающая тонкодисперсные отходы производства ферросилиция и золу сухого отбора Томь-Усинской ГРЭС [1]. Однако изделия, изготовленные из предложенной массы, имеют относительно низкую прочность обожженных изделий.

Наиболее близкой к предлагаемой сырьевой смеси по технической сущности и достигаемому эффекту является сырьевая смесь, включающая, мас.%: микрокремнезем 15 - 80; высококальциевая зола-унос от сжигания бурых углей 20 - 85 [2]. Недостатками указанной смеси являются низкие прочность обожженных изделий и коэффициент конструктивного качества.

Изобретением решается задача повышения прочности и коэффициента конструктивного качества обожженных изделий.

Технический результат достигается тем, что в сырьевой смеси в качестве кремнеземистой пыли используется микрокремнезем производства кристаллического кремния (56,3 - 76,2 мас.%), в качестве алюмосиликатного компонента - глиежи (22,8 - 40,7 мас.%), а шихту перед формованием гранулируют при подаче на гранулятор взамен воды затворения водного раствора, содержащего 1,5 - 5 мас.% хлорида кальция.

Микрокремнезем производства кристаллического кремния представляет собой многотоннажный отход, удельная поверхность которого является аморфным материалом и имеет следующий химический состав, мас.%):

SiO2 - До 96

Al2O3 - До 0,8

Fe2O3 - До 0,8

CaO - До 1,6

MgO - До 1,2

K+ - До 0,25

Na+ - До 0,06

SiC - До 5

Cобщ - До 9

п.п.п. - До 20

Глиежи - природные горелые породы, образовавшиеся в результате самообжига угленосных пород в естественных условиях в течение длительного времени. Глиежи, в соответствии с существующей классификацией, относят к породам осадочного происхождения, свойства которых близки к свойствам диатомитов, трепелов, опок. Они характеризуются большой разноцветностью, обладают высокой прочностью и твердостью.

Химический состав глиежей Богучанского месторождения, мас.%:

SiO2 - 63,6

Al2O3 - 18,4

Fe2O3 - 7,2

CaO - 2,3

MgO - 1,9

SO3 - 0,13

TiO2 - 0,84

Na2O - 1,43

K2O - 3,7

п.п.п. - До 0,5. - 100

В том числе растворимый Al2O3 - 3,7.

Высокая удельная поверхность и аморфное состояние микрокремнезема, повышенное содержание в глиежах растворимых щелочей, оксидов алюминия и железа обуславливают активное взаимодействие этих компонентов с образованием силикатного расплава и формированием прочного керамического черепка.

Содержание в микрокремнеземе углеродистых частиц, а также его высокая химическая активность в совокупности со значительным количеством дегидратированной глинистой составляющей глиежей приводит к снижению температуры обжига и сокращению энергозатрат.

Ввод в шихту хлористой соли ускоряет процесс формирования структуры черепка и повышает качественные показатели изделий.

Пример.

Для приготовления сырьевой смеси используют глиежи Богучанского месторождения, предварительно измельченные до остатка на сите 008 не более 5% и микрокремнезем производства кристаллического кремния. Глиежи и микрокремнезем дозируют, полученную смесь перемешивают до получения однородной массы и гранулируют на тарельчатом грануляторе при подаче на него водного раствора соли в количестве, необходимом для получения шихты влажностью 14%. Из гранулята формуют образцы при давлении прессования 30 МПа. После сушки до постоянной массы изделия обжигают при 1000oC.

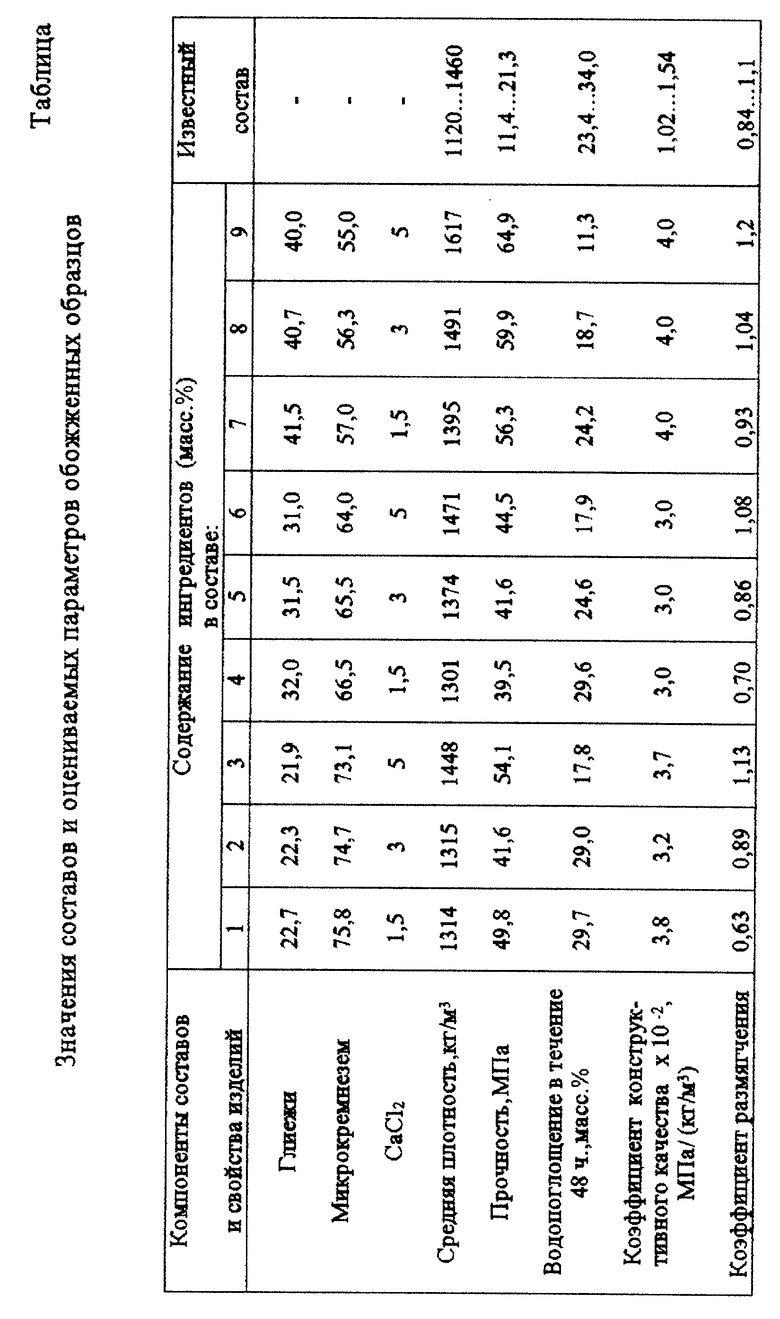

Для обожженных изделий определяют среднюю плотность, водопоглощение в течение 48 ч, прочность при сжатии сухих и выдержанных в течение суток в воде изделий, после чего рассчитывают коэффицент размягчения и коэффициент конструктивного качества.

Конкретные значения составов и оцениваемых параметров обожженных образцов приведены в таблице.

Применение предлагаемой сырьевой смеси позволяет повысить прочность обожженных изделий в 3,0 - 3,5 раза и увеличить коэффициент конструктивного качества в 2,5 - 3,0 раза.

Источники информации

1. Пак Н.В., Артемова Л.М., Макаров В.Я., Школьников П.В.. Производство золокерамического и блоков из золы Томь-Усинской ГРЭС // Энергетическое строительство. - 1990. - 3. - с. 38.

2. Положительное решение N 95107321/03 (012931) от 06.05.1995 г., МПК 6 C 04 B 35/14, C 04 B 35/16 // Тацки Л.Н., Лохова Н.А., Гершанович Г.Л., Сеничак Е.Б.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2151122C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1997 |

|

RU2130912C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1997 |

|

RU2130913C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2167126C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1995 |

|

RU2086517C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ МАТЕРИАЛОВ | 2002 |

|

RU2225852C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2167125C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2254309C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПРОИЗВОДСТВА ПОРИЗОВАННОЙ КЕРАМИКИ | 2002 |

|

RU2234479C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2255919C1 |

Изобретение относится к производству строительных материалов и может быть использовано для изготовления стеновых керамических изделий. Технический результат изобретения - повышение прочности и коэффициента конструктивного качества изделий, изготовленных из смеси кремнеземистого и алюмосиликатного компонентов. Результат достигается тем, что в качестве кремнеземистой пыли используется микрокремнезем производства кристаллического кремния (56,3 - 75,8 мас.%), в качестве алюмосиликатного компонента - глиежи (21,9 - 41,5 мас. %), а шихту перед формованием гранулируют при подаче на гранулятор взамен воды затворения водного раствора содержащего 1,5 - 5 мас.% СаСl2. Использование предлагаемой сырьевой смеси позволяет повысить прочность обожженных изделий в 3,0 - 3,5 раза и увеличить коэффициент конструктивного качества в 2,5 - 3,0 раза. 1 табл.

Сырьевая смесь для изготовления стеновых керамических изделий, включающая микрокремнезем в виде пылевидных отходов производства кристаллического кремния и алюмосиликатный компонент, отличающаяся тем, что содержит в качестве алюмосиликатного компонента глиежи, в роли воды затворения выступает раствор хлорида кальция при следующем соотношении компонентов, мас.%:

Глиежи - 22,8 - 40,7

Указанный микрокремнезем - 76,2 - 56,3

CaCl2 - 1,5 - 5,0

| RU 95107321 A, 27.04.1997 | |||

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГЛИНЯНОГО КИРПИЧА | 1996 |

|

RU2100311C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЗОЛОКЕРАМИЧЕСКИХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1992 |

|

RU2057742C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ | 1995 |

|

RU2087451C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМА | 1993 |

|

RU2081091C1 |

| Керамическая масса для изготовления облицовочных плиток | 1980 |

|

SU1006413A1 |

| Жаростойкая бетонная смесь | 1977 |

|

SU654576A1 |

| GB 1410503 A, 15.10.1975 | |||

| US 3684538 A, 15.08.1972. | |||

Авторы

Даты

2000-05-20—Публикация

1998-09-08—Подача