8

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса | 1975 |

|

SU571459A1 |

| Керамическая масса | 1976 |

|

SU622790A1 |

| Керамическая масса | 1973 |

|

SU490777A1 |

| Керамическая масса для изготовления плиток | 1990 |

|

SU1728182A1 |

| Состав для изготовления плиток | 1979 |

|

SU814961A1 |

| Керамическая масса для изготовления облицовочных плиток | 1981 |

|

SU979298A1 |

| Способ изготовления облицовочных керамических изделий | 2018 |

|

RU2746607C2 |

| Шихта для изготовления керамических изделий | 1980 |

|

SU945139A1 |

| Керамическая масса для изготовления облицовочной плитки | 1975 |

|

SU542747A1 |

| Керамическая масса для изготовления плиток | 1987 |

|

SU1481228A1 |

сь

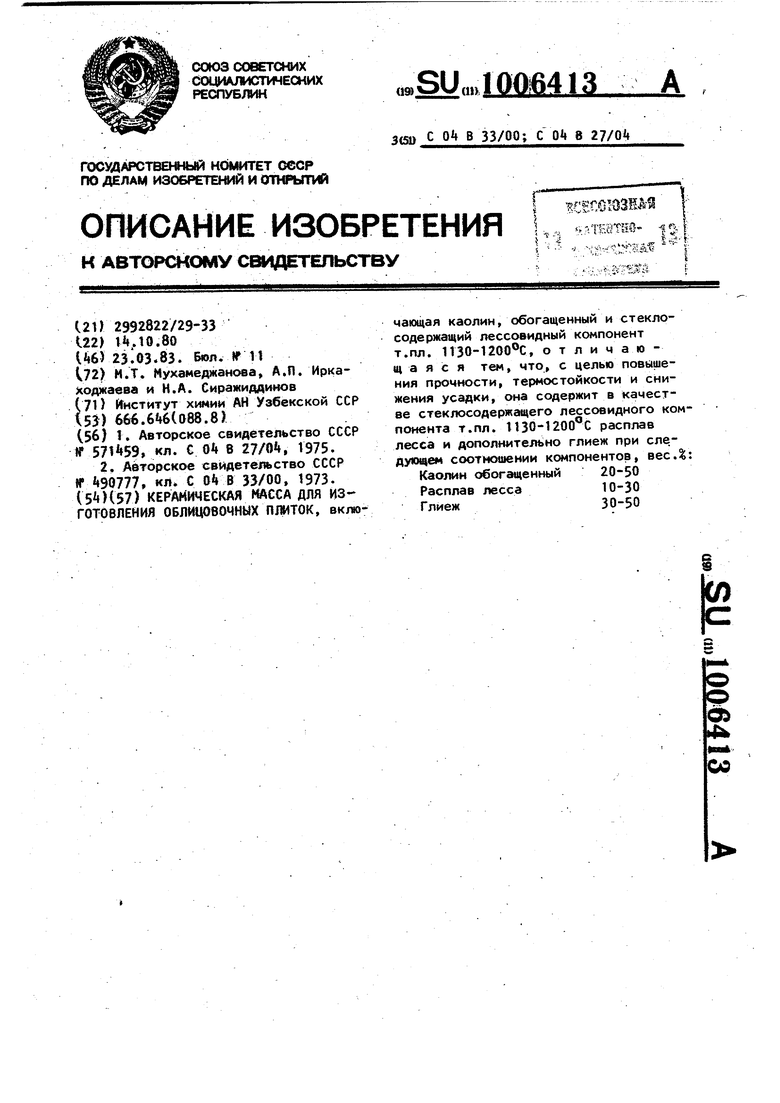

4 ОО 110 Изобретение относится к керамическои промышленности, а именно к низкотемпературным керамическим массам для производства облицовочных плиток. Известна керамическая масса производства облицовочных плиток, включающая следующие компоненты,вес.% Каолин23-28 Лессовый агломерат Бентонит7 10 Кварцевый песок 10-15 Недостатком указанного состава керамической массы является получение плиток с относительно низкими показателями прочности, термостойкости и значительной усадкой. Наиболее близкой к изобретению является керамическая масса изготовления облицовочных плиток, включающая следующие компоненты, вес.: Каолин обогащенный 76-82 Бентонит3 Лессовый агломерат, содержащий до 30% стекловидной массы с т.пл. 1130°С

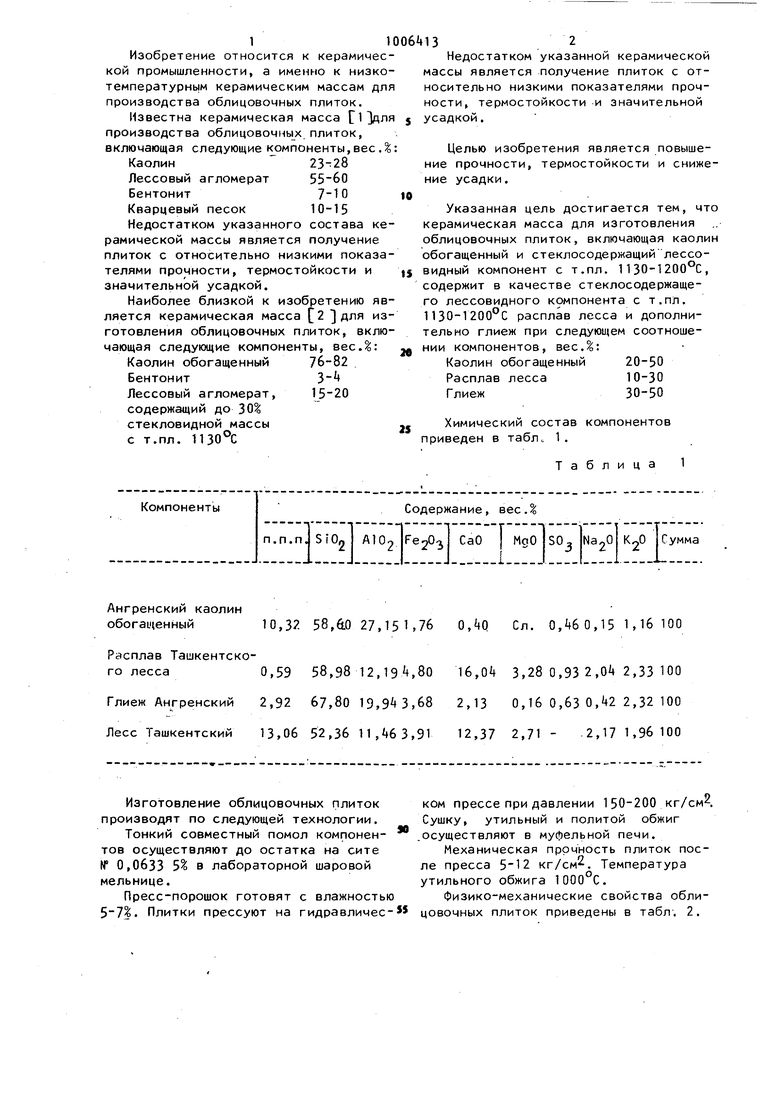

10,3258,6.027,15 1 ,76 0,5958,9812,19t,80

2,9267,8019,,68

13,0652,3611,463,91

Изготовление облицовочных плиток производят по следующей технологии.

Тонкий совместный помол компонен- тов осуществляют до остатка на сите № 0,ОбЗЗ 5% в лабораторной шаровой мельнице.

Пресс-порошок готовят с влажностью . Плитки прессуют на гидравличес-

0,+0Сл. 0,it6 0,15 1,16 100

16,,28 0,93 2, 2,33 100

2,130,16 0,63 0,42 2,32 100

12,372,71 - 2,17 1,96 100

ком прессе при давлении 150-200 кг/см. Сушку, утильный и политой обжиг осуществляют в муфельной печи.

Механическая прочность плиток после пресса 5-12 кг/см2. Температура утильного обжига 1000 С.

Физико-механические свойства облицовочных плиток приведены в табл; 2. 132 Недостатком указанной керамической массы является получение плиток с относительно низкими показателями прочности, термостойкости и значительной усадкой. Целью изобретения является повышение прочности, термостойкости и снижение усадки. Указанная цель достигается тем, что керамическая масса для изготовления облицовочных плиток, включающая каолин обогащенный и стеклосодержащий лессовидный компонент с т.пл. 1130-1200°С, содержит в качестве стеклосодержащего лессовидного компонента с т.пл. 1130-1200°С расплав лесса и дополнительно глиеж при следующем соотношении компонентов, вес.%: Каолин обогащенный 20-50 Расплав лесса 10-30 Глиеж30-50 Химический состав компонентов приведен в табл 1. Таблица 1

Компоненты, вес.:

Каолин обогащенный

Расплав лесса

Лессовый агломерат Тлиеж

Таблица .2

.80

76

16

10

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № , кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для папильонажа землесоса | 1950 |

|

SU90777A1 |

| С 0 В 33/00, 1973 | |||

| () КЕРАМИЧЕСКАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНЫХ ПШТОК, включающая каолин, обогащенный и стеклосоде ржащий лессовидный компонент т.пл | |||

| СОЛОМОРЕЗКА С КАЧАЮЩИМСЯ НОЖЕМ И С ПЕРИОДИЧЕСКОЙ ПОДАЧЕЙ СОЛОМЫ | 1923 |

|

SU1130A1 |

| СОЛОМОРЕЗКА С КАЧАЮЩИМСЯ НОЖЕМ И С ПЕРИОДИЧЕСКОЙ ПОДАЧЕЙ СОЛОМЫ | 1923 |

|

SU1130A1 |

Авторы

Даты

1983-03-23—Публикация

1980-10-14—Подача