Настоящее изобретение относится к способу получения метилмеркаптопропионового альдегида (ММП) из газообразного акролеина (АК) и метилмеркаптана (МК). Настоящее изобретение относится прежде всего к способу получения метилмеркаптопропионового альдегида из газообразного акролеина и метилмеркаптана, отличающемуся тем, что на одной его стадии одновременно (а) из смеси, по меньшей мере содержащей одно соединение из группы, включающей гемитиоацеталь метилмеркаптопропионового альдегида, метилмеркаптопропионовый альдегид и метилмеркаптан, абсорбируют газообразный акролеин, (б) в этой смеси акролеин взаимодействием с метилмеркаптаном и/или гемитиоацеталем метилмеркаптопропионового альдегида превращают в метилмеркаптопропионовый альдегид и (в) из этой смеси удаляют примеси и побочные продукты.

Образование ММП из метилмеркаптана и содержащей акролеин газовой смеси известно из уровня техники.

Так, например, в DE 2627430 описан двухстадийный способ, на первой стадии которого АК абсорбируют из газовой смеси в ММП и на второй стадии которого АК, растворенный в ММП, подвергают в присутствии катализатора взаимодействию с МК при температуре в пределах от 10 до 50°С. Существенный экономический недостаток подобного разделения на две стадии заключается в необходимости возврата ММП в цикл при -10°С в целях полной абсорбции в ММП. Выход ММП в пересчете на подаваемый в абсорбционную колонну ММП составляет в описанном в данной публикации примере 99%. При этом содержание гемитиоацеталя в реакционной смеси устанавливают преимущественно на значение в пределах от 0,1 до 0,2%. При концентрации гемитиоацеталя ниже 0,1% АК из-за неполного превращения теряется, тогда как при концентрации гемитиоацеталя выше 1% выход ММП в реакции снижается. Образующуюся в процессе каталитического окисления пропилена газовую смесь отделяют от содержащейся в ней акриловой кислоты путем абсорбции в растворителе, таком, например, как три-н-бутилфосфат (FR 7718136), смесь из бифенила и дифенилового эфира (FR 1393175) или вода (FR 1393175), и после выполнения этой стадии в конденсаторе удаляют воду при температуре в пределах от -5 до 0°С. Необходимость выполнения такой стадии конденсации также связана с увеличением капитальных затрат и эксплуатационных расходов.

Согласно NL-OS 68/09647 можно также сначала вводить МК в контакт с ММП в реакционной зоне и полученную таким путем смесь вводить в контакт с АК-содержащим газом. Однако в данном случае требуется проведение дополнительной стадии по обработке водной фазы (экстракция), а достижимый выход ММП составляет лишь 91% в пересчете на применяемый АК.

В WO 94/29254 описано непрерывное получение ММП из содержащей акролеин газовой смеси и МК в "газожидкостной" реакционной зоне, в которой дополнительно удаляют неконденсируемые газы из процесса получения АК. Образование гемитиоацеталя предотвращают путем добавления МК и АК в эквимолярных количествах с контролем преимущественно путем периодического анализа газовой хроматографией. Благодаря этому согласно описанию к указанной публикации должна обеспечиваться возможность 3-10-кратного увеличения скорости образования ММП. Ограничение массопередачи АК поддерживают на низком уровне путем создания турбулентных условий в реакционной системе.

Во всех рассмотренных выше публикациях используют переработанный путем дистилляции МК. Данный фактор очевиден на основании того, что основные побочные продукты реакции по получению МК, такие как диметилсульфид и диметилдисульфид, не обнаруживаются ни в ММП-продукте, ни в ММП-содержащем отходящем газе (WO 94/29254 и US 4319047). Обычно МК синтезируют в газовой фазе при температуре в пределах от 300 до 500°С и при абсолютном давлении в пределах от 1 до 25 бар. Один из таких способов описан, например, в ЕР 850922. Продуктсодержащая смесь, полученная при синтезе, наряду с целевым МК содержит образовавшуюся при реакции воду и в качестве побочных продуктов содержит диметилсульфид, диметиловый эфир, полисульфиды в малых количествах, а также непрореагировавший метанол, избыточный сероводород и инертные в условиях реакции газы, к которым относятся азот, монооксид углерода, диоксид углерода и водород. Разделение продуктсодержащей газовой смеси на ее компоненты предназначено для выделения метилмеркаптана и диметилсульфида, для вывода воды и инертных газовых компонентов из технологического процесса, а также для возврата неизрасходованного метанола и сероводорода в реактор. При этом образуется, например, чистый МК с его содержанием вплоть до 99,6 мас. % (ЕР 0850923 и DE 1768826). К недостаткам такой дистилляционной переработки сложной реакционной смеси наряду с высокими капитальными затратами и эксплуатационными расходами относятся неизбежное образование требующих утилизации отходов и связанная с этим потеря ценных веществ.

В DE 10359636 описан способ, который позволяет избежать высоких, связанных с дистилляцией затрат на выделение чистого метилмеркаптана и который тем не менее позволяет использовать полученный при каталитическом взаимодействии H2S с метанолом метилмеркаптан без его потерь для дальнейшего превращения в ММП взаимодействием с жидким АК. В пересчете на применяемый исходный сырой МК достигаемый при выделении выход является почти количественным, т.е. превышает 99,9%. Достигается столь высокий выход благодаря тому, что компоненты из процесса синтеза МК, все еще присутствующие в реакционной смеси, в которой происходит образование ММП, отделяют путем дистилляции, при которой в предпочтительном варианте подают инертный разделяющий агент, такой, например, как азот. В указанной публикации не описано применение подобного способа в процессах, предусматривающих использование АК-содержащих газов.

Из US 3529940 известна возможность контролирования температуры реакции при синтезе ММП путем распределения экзотермии процесса образования гемитиоацеталя в качестве промежуточного продукта и распределения энтальпии реакции по образованию ММП после последующего добавления жидкого АК по 2-м зонам. Однако и данный способ не описан в указанной публикации как применимый в процессах, предусматривающих использование АК-содержащих газов.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать способ, который позволял бы путем выполнения минимально возможного количества стадий получать из АК-содержащего газа без отдельной конденсации воды и из сырого МК (с содержанием МК более 87 мас. %, диметилсульфида от 1,5 до 5 мас. %, диметилдисульфида от 0,2 до 1 мас. %, диметилового эфира от 0 до 3 мас. %, воды от приблизительно 0 до 2 мас. % и метанола от приблизительно 0 до 2 мас. %) метилмеркаптопропионовый альдегид (ММП) с максимально высокой степенью чистоты и с максимально возможным выходом в пересчете на используемые количества АК и МК.

Указанная задача решается с помощью способа получения метилмеркаптопропионового альдегида из газообразного акролеина и метилмеркаптана, отличающегося тем, что на одной его стадии одновременно (а) из смеси, по меньшей мере содержащей одно соединение из группы, включающей гемитиоацеталь метилмеркаптопропионового альдегида, метилмеркаптопропионовый альдегид и метилмеркаптан, абсорбируют газообразный акролеин, (б) в этой смеси акролеин взаимодействием с метилмеркаптаном и/или гемитиоацеталем метилмеркаптопропионового альдегида превращают в метилмеркаптопропионовый альдегид и (в) из этой смеси удаляют примеси и побочные продукты. При взаимодействии акролеина с метилмеркаптаном и/или гемитиоацеталем следует исходить из того, что гемитиоацеталь не реагирует непосредственно с акролеином, а сначала разлагается на акролеин и метилмеркаптан (равновесие) и лишь затем выделившийся таким путем метилмеркаптан реагирует с акролеином с образованием ММП.

В одном из предпочтительных вариантов описанную выше стадию предлагаемого в изобретении способа проводят в адсорбере-реакторе. Такой адсорбер-реактор отличается тем, что лишь в одной емкости, соответственно лишь в одну стадию газообразный АК абсорбируют в смеси из преимущественно ММП, МК и гемитиоацеталя, АК непосредственно, соответственно через промежуточный гемитиоацеталь подвергают взаимодействию с МК с образованием ММП и отгоняют низкокипящие побочные компоненты (в частности, диметилсульфид, ацетальдегид, воду и диметилдисульфид) с минимизацией при этом потерь эдуктов и целевого продукта с отходящим газом.

В одном из предпочтительных вариантов удаляемые примеси содержат по меньшей мере одно соединение из группы, включающей диметилсульфид, ацетальдегид, воду, диметилдисульфид, метанол, диоксид углерода, пропан, пропен, сероводород и диметиловый эфир.

Для достижения выхода ММП, составляющего в пересчете на применяемый АК почти 100%, нет необходимости удалять воду из продукта. Поэтому в одном из предпочтительных вариантов воду дополнительно не удаляют из полученного метилмеркаптопропионового альдегида.

Согласно настоящему изобретению ММП получают в результате химической реакции между АК и МК. Необходимый для такой реакции АК образуется в результате частичного окисления пропилена в ходе газофазной реакции в кожухотрубном реакторе. После выхода из реактора из АК-содержащего газа в охлаждающей колонне удаляют избыточную воду, а также нежелательные побочные продукты, такие, например, как уксусная кислота, формальдегид, аллиловый спирт и преимущественно акриловая кислота. В этом месте отделяют также малую часть ацетальдегида. На последующей стадии АК из газовой фазы абсорбируется в смеси из ММП и гемитиоацеталя и реагирует в той же емкости с МК, соответственно гемитиоацеталем.

В одном из предпочтительных вариантов необходимый для реакции МК непрерывно дозируют в жидком или газообразном виде в ММП-содержащий поток, подаваемый в адсорбер-реактор.

Предлагаемое в настоящем изобретении решение позволяет значительно упростить весь процесс по сравнению с описанным выше уровнем техники, поскольку применяемый адсорбер-реактор дополнительно выполняет функцию отпарной колонны и тем самым дополнительно к удалению низкокипящих веществ из АК-содержащего газа обеспечивает также удаление низкокипящих побочных компонентов, образующихся в реакции между сероводородом и метанолом, таких, например, как диметилсульфид. Таким путем создается возможность использовать также МК с низкой степенью чистоты (с содержанием МК более 87 мас. %, диметилсульфида от 1,5 до 5 мас. %, диметилдисульфида от 0,2 до 1 мас. %, диметилового эфира от 0 до 3 мас. %, воды от приблизительно 0 до 2 мас. % и метанола от приблизительно 0 до 2 мас. %) и тем самым удается избежать сложной переработки, такой, например, как описанная в ЕР 0850923 и DE 1768826. Предпочтительно использовать метилмеркаптан с содержанием диметилсульфида от 1,5 до 5 мас. % и с содержанием диметилового эфира от 0 до 3 мас. %.

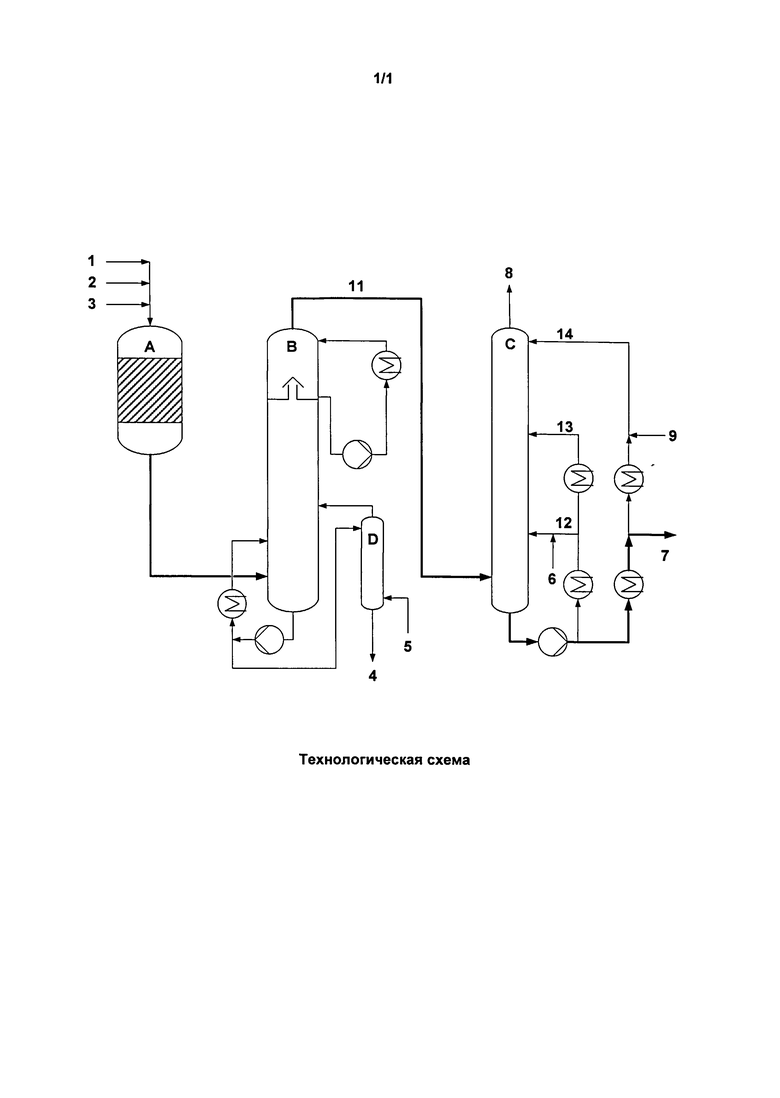

Ниже настоящее изобретение более подробно рассмотрено со ссылкой на прилагаемый к описанию единственный чертеж с приведенной на нем технологической схемой.

Акролеин получают проведением каталитической газофазной реакции в кожухотрубном реакторе (А). На входе в реактор между собой смешивают пропилен (1), воздух (2) и поток инертного газа (3), состоящего из азота и присутствующих в малых количествах диоксида углерода и водяного пара. Реакционный газ (химически активный газ) необходимо разбавлять во избежание риска образования взрывоопасной смеси и для поддержания температурных пиков в слое катализатора на низком уровне. Температура газовой смеси составляет примерно 130-200°С.

Наряду с акролеином и водой в кожухотрубном реакторе (А) образуются также побочные продукты, такие как преимущественно акриловая кислота, уксусная кислота, формальдегид, ацетальдегид, диоксид углерода и монооксид углерода. Реакционный газ поступает в нижнюю часть охлаждающей колонны (В), в которой температура газовой смеси в результате ее интенсивного контакта с водой быстро снижается. Большая часть водяного пара в газовой смеси конденсируется. В этой части колонны задерживается также большая часть побочных продуктов, преимущественно акриловая кислота и уксусная кислота, выходящих из колонны (В) через ее низ. Эта жидкость перекачивается по циркуляционному контуру и тем самым используется в качестве охлаждающей среды для резкого охлаждения реакционного газа в виде газообразного АК. На своем пути к верху колонны этот реакционный газ вводится в контакт с движущимся навстречу ему водяным потоком, что приводит к дальнейшему снижению содержания побочных продуктов в реакционном газе. Такой водяной поток образуется в результате конденсации, происходящей при дальнейшем охлаждении реакционного газа до температуры ниже 20°С (абсолютное давление от 1,2 до 2,5 бара) в верхней части колонны (В) (верхний циркуляционный контур). Выходящий из колонны (В) жидкий поток может перекачиваться в верх отпарной колонны (D), в которой можно вновь извлекать большую часть растворенного акролеина. В качестве испаряющей среды (5) можно использовать инертные газы. Оставшуюся жидкость (4) можно в завершение подавать на утилизацию путем термического сжигания.

Из верха охлаждающей колонны (В) газ (11) с высоким содержанием АК подается (12) в адсорбер-реактор (С), в стандартном варианте - струйным насосом. Связанное с этим преимущество состоит в возможности избежать полимеризации АК, в возможности упростить создание оптимального по давлению режима в адсорбере-реакторе (С) и в возможности проведения предшествующего процесса получения АК при меньшем давлении. В другом варианте АК можно также подавать непосредственно в нижнюю секцию адсорбера-реактора.

В адсорбере-реакторе (С) АК сначала абсорбируется в смеси из преимущественно ММП, свободного МК, гемитиоацеталя и воды (12, 13, 14) и затем реагирует с МК, соответственно гемитиоацеталем в присутствии гомогенного катализатора с образованием дальнейшего ММП. В отличие от уровня техники согласно изобретению, во-первых, нет необходимости предотвращать образование гемитиоацеталя из МК и ММП (WO 94/29254), а во-вторых, МК не должен быть полностью представлен в виде гемитиоацеталя перед реакцией с АК (US 3529940) в целях получения ММП с количественным выходом в пересчете на используемый АК. Предпочтительно, чтобы смесь содержала гемитиоацеталь метилмеркаптопропионового альдегида, образующийся в результате присоединения метилмеркаптана к метилмеркаптопропионовому альдегиду, в концентрации от 0,1 до 10 мас. %, предпочтительно от 1 до 10 мас. %.

В одном из предпочтительных вариантов количественное соотношение между МК и АК в жидкой фазе в адсорбере-реакторе регулируют на основании результатов проводимых непосредственно в потоке измерений путем спектроскопии ближней инфракрасной области (точность±0,0005 моля/моль). При этом в предпочтительном варианте количественное соотношение между метилмеркаптаном и акролеином в смеси устанавливают на значение в пределах от 0,95 до 1,1 моля/моль, предпочтительно от 1,00 до 1,01 моля/моль, особенно предпочтительно от 1,004 до 1,009 моля/моль, наиболее предпочтительно на значение 1,005 моля/моль.

В одном из предпочтительных вариантов исходную концентрацию газообразного акролеина (11) в смеси регистрируют путем проводимых непосредственно в потоке измерений инфракрасной спектроскопией с фурье-преобразованием (ИСФП) для регулирования подачи, т.е. для возможности максимально раннего согласования дозирования МК (6). Преимущество таких проводимых непосредственно в потоке измерений состоит в возможности непосредственного реагирования на изменения в системе и тем самым в возможности поддержания потерь эдукта и продукта с отходящим газом на низком уровне и непрерывного поддержания качества ММП-продукта на высоком уровне.

Реакция по образованию ММП происходит преимущественно на внутренних элементах колонны (С) и в ее низу. В качестве таких внутренних элементов могут использоваться, например, регулярные (структурированные) насадки, нерегулярные насадки (насадочные тела) или тарелки. Абсолютное давление в верху колонны (С) лежит в пределах от 1 до 2,5 бара, предпочтительно от 1,2 до 1,6 бара. Часть ММП из низа колонны перекачивается насосом по циркуляционному контуру с двумя последовательно установленными в нем теплообменниками в целях снижения температуры этого потока. В первой ступени поток охлаждается водой из охлаждающей колонны до приблизительно 35°С, а затем охлаждается охлажденной водой до температуры в пределах от 0 до 20°С, преимущественно от 5 до 10°С. Охлажденный таким путем ММП большей частью поступает (14) в верх адсорбера-реактора (С) и выполняет функцию абсорбента/реакционной среды. Другая часть ММП отводится либо после первой (предпочтительно), либо после второй ступени охлаждения в виде потока продукта (7). Второй циркуляционный контур, по которому в стандартном варианте перекачивается ММП из низа колонны (С), входит (13) в среднюю часть колонны (С) и подает в нее ММП в качестве абсорбента/реакционной среды. Температура этого потока составляет от 20 до 50°С, предпочтительно от 30 до 40°С. Предусмотренный в особенно предпочтительном варианте третий циркуляционный контур (12) входит в колонну ниже точки входа (13) в нее второго циркуляционного контура. В этот поток в предпочтительном варианте добавляют жидкий и/или газообразный МК (6), однако его можно также подавать в любой другой точке, предпочтительно в нижней части колонны, соответственно в один из других циркуляционных контуров.

Температуру в нижней части колонны можно целенаправленно регулировать посредством теплообменника в потоке (12). Температура в этой части колонны составляет от 20 до 90°С, преимущественно от 40 до 75°С. Низкие температуры в верху колонны (С) способствуют минимизации потерь АК, МК и ММП. Однако слишком низкие температуры приводят к задерживанию нежелательных компонентов, таких как диметилсульфид (ДМС) и ацетальдегид (АА). Такие компоненты представляют собой побочные продукты реакции по получению МК, соответственно АК и должны практически полностью удаляться до использования ММП, например, в производстве метионина или его гидроксианалога. В стандартном варианте осуществления изобретения эти побочные продукты практически полностью отгоняются в адсорбере-реакторе (С) и присутствуют в отходящем газе (8), выходящем из колонны (С) в ее верху и подаваемом затем на термическое сжигание.

В одном из предпочтительных вариантов примеси и побочные продукты удаляют из смеси путем отгонки при абсолютном давлении в пределах от 0,3 до 5 бар, предпочтительно от 1 до 2 бар, и при температуре в пределах от 5 до 70°С, предпочтительно от 5 до 20°С.

В одном из предпочтительных вариантов единственную стадию предлагаемого в изобретении способа проводят в присутствии гомогенного и/или гетерогенного катализатора (9). В качестве такого катализатора предпочтительно при этом использовать диметилбензиламин (ДМБА) и/или триэтаноламин. Помимо этого предпочтительно, чтобы концентрация катализатора в смеси составляла от 50 до 500 мас. част./млн, предпочтительно от 130 до 150 мас. част./млн.

Для регулирования значения pH и связанного с этим повышения стойкости полученного ММП при хранении предпочтительно непрерывно подавать в смесь по меньшей мере одно соединение из группы, включающей неорганические и органические кислоты, предпочтительно уксусную кислоту и винную кислоту, и неорганические и органические основания, предпочтительно триэтаноламин.

Такие вещества образуют, например, в смеси с ДМБА так называемую смесь катализатор/стабилизатор, непрерывно подаваемую в адсорбер-реактор (С). В принципе возможно также применение других кислот и оснований. В ЕР 1408029 в этом отношении упоминаются, например, неорганические оксокислоты, такие как серная и фосфорная кислоты, галогеноводородные кислоты, такие как фтористо-, бромисто- и хлористоводородные кислоты. Помимо этого пригодны органические кислоты, такие как алифатические монокарбоновые кислоты (например, муравьиная кислота, пропионовая кислота, октановая кислота, акриловая кислота, трихлоруксусная кислота, трифторуксусная кислота), алифатические поликарбоновые кислоты (щавелевая кислота, янтарная кислота, адипиновая кислота), ароматические монокарбоновые кислоты (фенилуксусная кислота, бензойная кислота, коричная кислота, пирослизевая кислота, тиофенкарбоновая кислота) и ароматические поликарбоновые кислоты (фталевая кислота, моноэфир серной кислоты, сульфоновая кислота).

В качестве примера основных веществ можно назвать неорганические основания (аммиак, гидроксид натрия, гидроксид калия, карбонат аммония, карбонат натрия, карбонат калия, гидрокарбонат натрия, гидрокарбонат калия, ацетат аммония, ацетат натрия, ацетат калия) и азотсодержащие органические основания (пиперидин, триэтиламин, пиридин, хинолин, уротропин, Ν,Ν-диметил анилин).

Преимущества настоящего изобретения состоят:

- в возможности абсорбции АК из газа, проведения реакции по образованию ММП с использованием сырого МК и отгонки низкокипящих компонентов, таких, например, как ДМС, диметилдисульфид, диметиловый эфир, метанол, CO2, H2S, вода, пропен, пропан, ацетальдегид, лишь в одну стадию, например, в адсорбере-реакторе,

- в возможности минимизации потерь МК, АК и ММП,

- в возможности контроля стехиометрии МК/АК путем применения спектроскопии ближней инфракрасной области и ИСФП,

- в возможности отказаться от применения отдельной стадии конденсации воды из АК-содержащего газа и

- в возможности минимизации вероятности образования полимеров. Ниже предпочтительные аспекты настоящего изобретения поясняются на некоторых примерах его осуществления.

1) Стандартный вариант

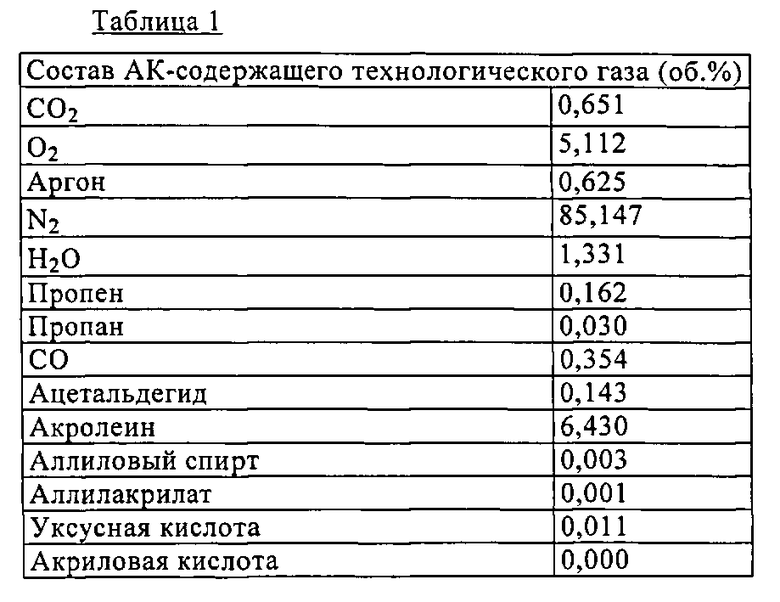

Входящий в адсорбер-реактор (С) поток АК-содержащего газа (11) имеет указанный ниже состав (таблица 1).

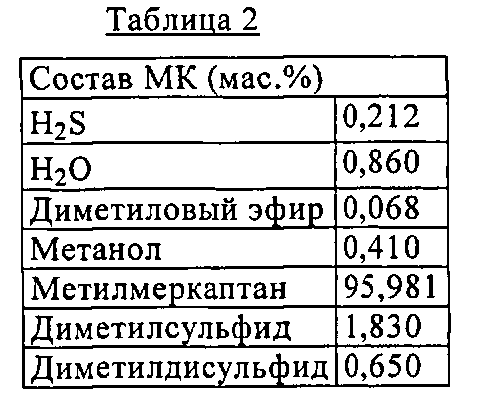

Для проявления дополнительного отгоночного действия на низкокипящие компоненты, такие как диметилсульфид и ацетальдегид, в адсорбер-реактор (С) подавали метилмеркаптан (6) указанного ниже состава (таблица 2).

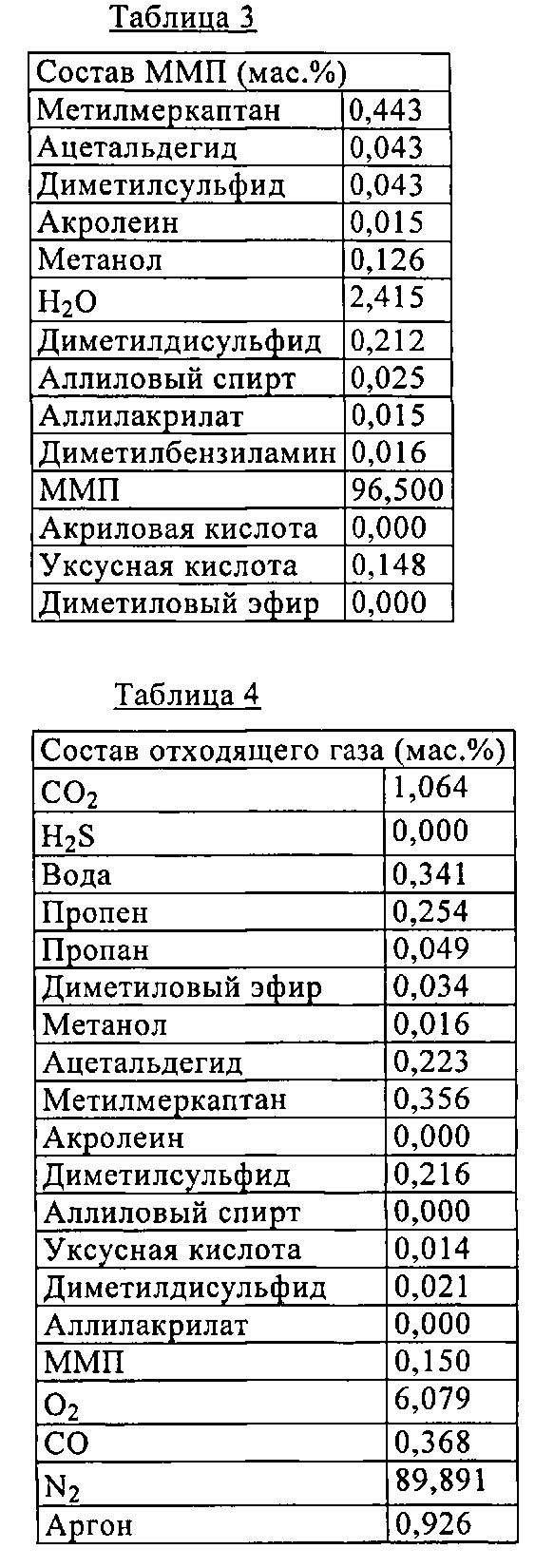

Таким образом, диметилсульфид и ацетальдегид большей частью обнаруживаются в отходящем газе (8), тогда как в ММП-продукте (7) они остаются лишь в очень малом количестве. Потери МК, АК и ММП поддерживаются на очень низком уровне (таблицы 3 и 4).

ММП-продукт (7) для определения концентрации в нем остатков дополнительно перегоняли в течение 25 мин при температуре 200°C и при абсолютном давлении 30 мбар. Она при величине 0,20-0,25 мас. % неожиданно оказалась даже ниже концентрации остатков величиной 0,30-0,40 мас. % в образце ММП из процесса его получения с использованием жидкого АК (US 3529940). Скорость дальнейшего увеличения концентрации остатков при хранении полученного предлагаемым в настоящем изобретении способом ММП в течение 32 суток составляла 0,03 мас. % в сутки и оказалась ниже, чем при хранении ММП, полученного способом с использованием жидкого АК (0,05 мас. % в сутки).

Таким образом, для получения ММП с качеством, достаточным для его применения в последующем процессе получения метионина, не требуется отдельная стадия конденсации воды из АК-содержащего газа (11), как это описано в DE 2627430. Присутствие воды в некотором количестве может даже оказывать положительное влияние на скорость образования ММП, поскольку вода до определенной ее концентрации повышает степень диссоциации, обеспечиваемую применяемым основным аминным катализатором. Содержание всех побочных продуктов в ММП (7) несмотря на использование описанного выше сырого МК (6) также находится в пределах, определяемых спецификацией для последующего применения в процессе получения метионина. Тем самым удалось подтвердить наличие достаточного отгоночного действия у адсорбера-реактора (С). Потери МК, АК и ММП с отходящим газом (8) достаточно малы, благодаря чему возможно экономически эффективное проведение процесса. Для максимально точного установления стехиометрии МК/АК на значение 1,004-1,009 пригоден прежде всего спектрометр для измерений в ближней инфракрасной области. Проводимые непосредственно в потоке измерения позволяют оперативно реагировать на изменения в процессе, например, согласовывать расход потоков исходных материалов (АК и/или МК), и тем самым поддерживать качество ММП на постоянном уровне. Помимо этого минимизируются потери эдуктов и продукта с отходящим газом (8). Исходную концентрацию газообразного АК можно регулировать на основании результатов проводимых в режиме реального времени измерений газовой хроматографией, а предпочтительно - результатов проводимых непосредственно в потоке ИСФП-измерений.

2) Влияние точки подачи МК в адсорбер-реактор (C)

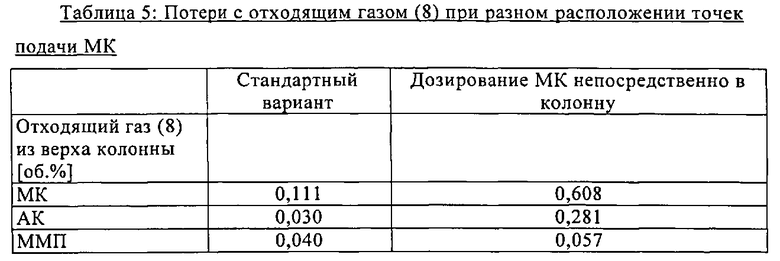

Подача МК непосредственно в колонну (С) оказывает заметное высокое влияние на реакционную систему. Повышенное количество МК, которое вследствие этого должно абсорбироваться в колонне, в сочетании с экзотермическим характером процесса образования гемитиоацеталя обусловливают создание явно повышенных температур в адсорбере-реакторе (С). Подобный эффект дополнительно приводит к повышенным потерям МК и АК с отходящим газом (8) (таблица 5).

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЪЕДИНЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ АКРОЛЕИНА И 3-МЕТИЛМЕРКАПТОПРОПИОНОВОГО АЛЬДЕГИДА | 2013 |

|

RU2643814C1 |

| СПОСОБ ОЧИСТКИ СОДЕРЖАЩИХ ДИОКСИД УГЛЕРОДА ГАЗОВЫХ ПОТОКОВ | 2005 |

|

RU2388521C2 |

| СПОСОБ ПОЛУЧЕНИЯ 3-(МЕТИЛТИО)ПРОПАНАЛЯ | 1996 |

|

RU2172734C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ 3-(МЕТИЛТИО)-ПРОПАНАЛЯ (ВАРИАНТЫ) | 1995 |

|

RU2149159C1 |

| СПОСОБ ПРЕВРАЩЕНИЯ МЕТИЛМЕРКАПТОПРОПИОНОВОГО АЛЬДЕГИДА, ПОЛУЧАЕМОГО ИЗ СЫРЫХ АКРОЛЕИНА И МЕТИЛМЕРКАПТАНА | 2012 |

|

RU2615734C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ 3-(МЕТИЛТИО)ПРОПАНАЛЯ | 1993 |

|

RU2118314C1 |

| Способ получения бета-метилтиопропионового альдегида | 1976 |

|

SU691086A3 |

| СПОСОБ ПОЛУЧЕНИЯ 3-(МЕТИЛТИО)ПРОПАНАЛЯ И 2-ГИДРОКСИ-4-(МЕТИЛТИО)БУТАННИТРИЛА | 1996 |

|

RU2173681C2 |

| СПОСОБ ВЫДЕЛЕНИЯ МЕТИЛМЕРКАПТАНА ИЗ РЕАКЦИОННЫХ ГАЗОВЫХ СМЕСЕЙ | 2004 |

|

RU2361859C2 |

| СТАБИЛЬНЫЙ ПРИ ХРАНЕНИИ НИТРИЛ 2-ГИДРОКСИ-4-(МЕТИЛТИО)МАСЛЯНОЙ КИСЛОТЫ | 2012 |

|

RU2597264C2 |

Изобретение относится к способу получения метилмеркаптопропионового альдегида из газообразного акролеина и метилмеркаптана, отличающийся тем, что на одной его стадии одновременно (а) из смеси, по меньшей мере содержащей одно соединение из группы, включающей гемитиоацеталь метилмеркаптопропионового альдегида, метилмеркаптопропионовый альдегид и метилмеркаптан, абсорбируют газообразный акролеин, (б) в этой смеси акролеин взаимодействием с метилмеркаптаном и/или гемитиоацеталем метилмеркаптопропионового альдегида в жидкой фазе превращают в метилмеркаптопропионовый альдегид и (в) из этой смеси удаляют примеси и побочные продукты путем отгонки при абсолютном давлении в пределах от 0,3 до 5 бар и при температуре в пределах от 5 до 70°С, причем его стадию проводят в абсорбере-реакторе. 14 з.п. ф-лы, 1 ил., 5 табл.,

1. Способ получения метилмеркаптопропионового альдегида из газообразного акролеина и метилмеркаптана, отличающийся тем, что на одной его стадии одновременно

(а) из смеси, по меньшей мере содержащей одно соединение из группы, включающей гемитиоацеталь метилмеркаптопропионового альдегида, метилмеркаптопропионовый альдегид и метилмеркаптан, абсорбируют газообразный акролеин,

(б) в этой смеси акролеин взаимодействием с метилмеркаптаном и/или гемитиоацеталем метилмеркаптопропионового альдегида в жидкой фазе превращают в метилмеркаптопропионовый альдегид и

(в) из этой смеси удаляют примеси и побочные продукты путем отгонки при абсолютном давлении в пределах от 0,3 до 5 бар и при температуре в пределах от 5 до 70°С, причем его стадию проводят в абсорбере-реакторе.

2. Способ по п. 1, отличающийся тем, что смесь содержит гемитиоацеталь метилмеркаптопропионового альдегида, образующийся в результате присоединения метилмеркаптана к метилмеркаптопропионовому альдегиду, в концентрации от 0,1 до 10 мас. %.

3. Способ по п. 2, отличающийся тем, что смесь содержит гемитиоацеталь метилмеркаптопропионового альдегида от 1 до 10 мас.%.

4. Способ по п. 1 или 2, отличающийся тем, что примеси и побочные продукты удаляют из смеси путем отгонки при абсолютном давлении в пределах от 1 до 2 бар, и при температуре в пределах от 5 до 70°С, предпочтительно от 5 до 20°С.

5. Способ по п. 1 или 2, отличающийся тем, что удаляемые примеси содержат по меньшей мере одно соединение из группы, включающей диметилсульфид, ацетальдегид, воду, диметилдисульфид, метанол, диоксид углерода, пропан, пропен, сероводород и диметиловый эфир.

6. Способ по п. 1 или 2, отличающийся тем, что метилмеркаптан непрерывно подают в смесь в жидком и/или газообразном виде.

7. Способ по п. 1 или 2, отличающийся тем, что его стадию проводят в присутствии гомогенного и/или гетерогенного катализатора.

8. Способ по п. 7, отличающийся тем, что в качестве катализатора используют диметилбензиламин и/или триэтаноламин.

9. Способ по п. 8, отличающийся тем, что концентрация катализатора в смеси составляет от 50 до 500 мас. част./млн., предпочтительно от 130 до 150 мас. част./млн.

10. Способ по п. 1 или 2, отличающийся тем, что количественное соотношение между метилмеркаптаном и акролеином в смеси устанавливают на значение в пределах от 0,95 до 1,1 моля/моль, предпочтительно от 1,00 до 1,01 моля/моль, особенно предпочтительно от 1,004 до 1,009 моля/моль, наиболее предпочтительно на значение 1,005 моля/моль.

11. Способ по п. 10, отличающийся тем, что количественное соотношение между метилмеркаптаном и акролеином в смеси регулируют на основании результатов проводимых непосредственно в потоке измерений путем спектроскопии ближней инфракрасной области.

12. Способ по п. 1 или 2, отличающийся тем, что исходную концентрацию газообразного акролеина в смеси регистрируют путем проводимых непосредственно в потоке измерений инфракрасной спектроскопией с фурье-преобразованием для регулирования подачи.

13. Способ по п. 1 или 2, отличающийся тем, что в смесь непрерывно подают по меньшей мере одно соединение из группы, включающей неорганические и органические кислоты, предпочтительно уксусную кислоту и винную кислоту, и неорганические и органические основания, предпочтительно триэтаноламин.

14. Способ по п. 1 или 2, отличающийся тем, что используемый метилмеркаптан содержит диметилсульфид в количестве от 1,5 до 5 мас.% и диметиловый эфир в количестве от 0 до 3 мас.%.

15. Способ по п. 1 или 2, отличающийся тем, что воду дополнительно не удаляют из полученного метилмеркаптопропионового альдегида.

| Способ получения бета-метилтиопропионового альдегида | 1976 |

|

SU691086A3 |

| АНАЛИЗАТОР РАБОТЫ СИСТЕМ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2015 |

|

RU2626282C2 |

| Способ получения 3-метилмеркаптопропионового альдегида | 1974 |

|

SU505357A3 |

Авторы

Даты

2016-08-20—Публикация

2011-12-15—Подача