Данная заявка является частичным продолжением заявки на патент США 08/476356, поданной 7 июня 1995 г.

Предпосылки создания изобретения

Настоящее изобретение относится к способу каталитического получения 3-(метилтио)пропаналя (далее "ММП") и 2-гидрокси-4-(метилтио)бутан-нитрила (далее "ГМБН"). В частности, настоящее изобретение относится к способам получения ММП и ГМБН с применением новых катализаторов реакции присоединения.

ММП и ГМБН представляют собой промежуточные продукты для получения как d, 1-метионина, так и 2-гидрокси-4-(метилтио)масляной кислоты ("ГММК"). Метионин является имеющей важное значение аминокислотой, которой обычно недостает в зерновых компонентах, входящих в состав кормов для животных. ГММК служит источником метионина и находит широкое применение в качестве метиониновой добавки в составе кормов для животных.

ММП получают каталитическим взаимодействием акролеина с метилмеркаптаном. В обычном способе получения ММП жидкий акролеин и метилмеркаптан вводят в реактор, содержащий жидкофазный ММП и соответствующее органическое основание, которое действует как катализатор реакции олефин/меркаптанового присоединения. Реакция протекает в жидкой фазе. Известные органические основные катализаторы взаимодействия между акролеином и метилмеркаптаном включают амины, такие, как пиридин, гексаметилентетрамин и триэтиленамин. С целью ингибирования процесса полимеризации акролеина и повышения выхода целевого продукта катализатор реакции олефин/меркаптанового присоединения, как правило, сочетают с органической кислотой, такой, как уксусная кислота.

ГМБН в дальнейшем получают реакцией присоединения между ММП и цианидом водорода в присутствии соответствующего катализатора реакции присоединения, который может представлять собой органические основания, используемые в качестве катализаторов взаимодействия между акролеином и метилмеркаптаном. Метионин можно получать взаимодействием ГМБН с избытком аммиака под высоким давлением с получением 2-амин-4-(метилтио)бутаннитрила и последующим гидролизом продукта в присутствии неорганической кислоты с образованием метионина. По другому варианту метионин можно получать взаимодействием ММП с карбонатом аммония, в результате чего образуется гидантоин, и последующим гидролизом гидантоина в присутствии основания с образованием метионина. ГММК можно получать гидролизом ГМБН с использованием неорганической кислоты.

Было установлено, что пиридин является эффективным катализатором реакций присоединения, который применяют при получении как ММП, так и ГМБН. Однако существует необходимость в поиске других эффективных катализаторов реакции присоединения для получения этих ценных промежуточных продуктов.

Краткое изложение сущности изобретения

Основными положенными в основу настоящего изобретения задачами являются разработка способа получения ММП каталитическим взаимодействием между акролеином и метилмеркаптаном; разработка такого способа, который обеспечивал бы получение ММП с высоким выходом; разработка такого способа, который характеризовался бы приемлемо низким уровнем деструкции ММП и образования высокомолекулярных побочных продуктов; разработка такого способа, который обеспечивал бы получение высококачественного ММП, который можно использовать непосредственно, т. е. без необходимости в дополнительной очистке, при получении метионина или ГММК; разработка способа получения ГМБН каталитическим взаимодействием между ММП как реакционным продуктом и цианидом водорода; разработка такого способа, который обеспечивал бы получение ГМБН с высоким выходом; разработка такого способа, в котором катализатор, остающийся в ММП как реакционном продукте, можно было бы применять в дальнейшем в качестве катализатора взаимодействия между ММП и цианидом водорода с получением ГМБН.

Таким образом, в целом согласно настоящему изобретению предлагается способ получения ММП. Этот способ включает взаимодействие метилмеркаптана с акролеином в реакционной зоне в присутствии нового катализатора реакции олефин/меркаптанового присоединения. Этот новый катализатор содержит по меньшей мере одно органическое основание, выбранное из группы, включающей триизопропаноламин, трипропиламин, никотинамид, имидазол, бензимидазол, 2-фторпиридин, 4-диметиламинопиридин, пиколин, пиразин, триалкиламины, содержащие от пяти до восемнадцати углеродных атомов в каждом из алкильных заместителей, связанных с атомом азота, и третичные амины формулы ,

,

где А обозначает арил, R1 и R2 обозначают алкил и x, a, b и с обозначают целые числа в следующих интервалах: 0≅x≅3, 1≅a≅3, 0≅b≅2, 0≅с≅2, при условии, что а+b+с=3.

Кроме того, было установлено, что новый катализатор реакции олефин/меркаптанового присоединения, используемый для ускорения взаимодействия между акролеином и метилмеркаптаном, можно также применять как катализатор взаимодействия между ММП и цианидом водорода с получением ГМБН. Таким образом, согласно изобретению предлагается, кроме того, способ получения ГМБН, включающий взаимодействие ММП с цианидом водорода в присутствии катализатора реакции присоединения. Этот катализатор реакции присоединения содержит по меньшей мере одно органическое основание, выбранное из группы, включающей триизопропаноламин, никотинамид, имидазол, бензимидазол, 2-фторпиридин, поли-4- винилпиридин, 4-диметиламинопиридин, пиколин, пиразин, триалкиламины, содержащие от трех до восемнадцати углеродных атомов в каждом из алкильных заместителей, связанных с атомом азота, и третичные амины формулы ,

,

где А обозначает арил, R1 и R2 обозначают алкил и x, a, b и с обозначают целые числа в следующих интервалах: 0≅x≅3, 1≅а≅3, 0≅b≅2, 0≅с≅2, при условии, что а+b+с=3.

В соответствии с другим вариантом выполнения настоящего изобретения представленный в данном описании новый катализатор присоединения применяют первоначально как катализатор взаимодействия между метилмеркаптаном и акролеином с получением в качестве промежуточного реакционного продукта смеси, содержащей ММП и этот новый катализатор. Затем без предварительного отделения катализатора от ММП в получаемой в качестве промежуточного продукта смеси проводят взаимодействие этого реакционного продукта, содержащего ММП, с цианидом водорода, в результате чего получают ГМБН.

Другие предметы и особенности настоящего изобретения либо очевидны, либо представлены ниже.

Подробное описание предпочтительных вариантов

В соответствии с настоящим изобретением ММП получают взаимодействием между акролеином и метилмеркаптаном в присутствии новых катализаторов олефин/меркаптанового присоединения. Затем можно проводить взаимодействие ММП в получаемой реакционной смеси с цианидом водорода, в результате чего образуется ГМБН, с использованием содержащихся в получаемой реакционной смеси с ММП новых катализаторов в качестве катализаторов реакции присоединения в процессе цианидирования.

Катализируемое взаимодействие между акролеином и метилмеркаптаном с получением ММП хорошо известно, и при практическом осуществлении настоящего изобретения такое взаимодействие можно проводить по любому приемлемому пути без особого ограничения различных создаваемых технологических условий. Так, например, пары акролеина можно абсорбировать жидкой реакционной смесью, содержащей рециркулированный ММП. Акролеин, абсорбированный жидкой реакционной смесью, взаимодействует с метилмеркаптаном в присутствии катализатора реакции олефин/меркаптанового присоединения в реакционной зоне соответствующего реактора. Метилмеркаптан вводят в жидкую реакционную смесь в количестве, которое в молярном отношении по меньшей мере по существу стехиометрически эквивалентно количеству акролеина. Метилмеркаптан можно использовать в небольшом избытке. В предпочтительном варианте метилмеркаптан вводят в реакционную зону в соотношении от примерно 1 до примерно 1,02 моль на каждый моль акролеина, содержащегося в жидкой реакционной смеси. Метилмеркаптан и акролеин можно вводить в жидкую реакционную смесь либо одновременно, либо последовательно. Катализатор реакции олефин/меркаптанового присоединения может либо полностью, либо частично содержаться в ММП или может быть введен в жидкую реакционную смесь целиком или частично вместе с акролеином и метилмеркаптаном.

Температуру реакции необходимо поддерживать в интервале от примерно 30 до примерно 70oC. Давление во время реакции решающего значения не имеет, поэтому его можно варьировать в широком интервале. Однако с целью упростить конструкцию реакционного аппарата реакцию предпочтительно проводить под примерно атмосферным давлением или же лишь под умеренно пониженным или повышенным давлением.

Взаимодействие между акролеином и метилмеркаптаном можно проводить либо непрерывным, либо периодическим способом. В ходе проведения периодического процесса акролеин в виде паров или в виде жидкости можно добавлять к метилмеркаптану в практически молярных эквивалентных количествах. По другому варианту акролеин и метилмеркаптан можно одновременно вводить в жидкую реакционную смесь, содержащую ММП, по существу со стехиометрически эквивалентным расходом. В качестве реакционной смеси для данной порции в реакторе целесообразно сохранять как основу ММП из предыдущей порции. Таким образом, процесс в реакторе периодического действия можно проводить по полунепрерывному механизму, в котором акролеин и метилмеркаптан вводят с практически постоянным расходом в течение существенной части периодического цикла, а из реактора периодически удаляют реакционный продукт, оставляя его часть как основу для последующего периодического процесса.

Способы проведения полностью непрерывных процессов представлены, например, Biola в патенте США 4225516, Hsu и др. в патенте США 5352837 и в одновременно рассматриваемой заявке на патент США 08/557699, причем все эти публикации включены в настоящее описание в качестве ссылок. Как сказано в публикации Hsu и др. , непрерывную реакцию можно проводить путем введения акролеиновых паров и метилмеркаптана в поток реакционной смеси с ММП в зоне либо прямоточного, либо противоточного газожидкостного контактирования. По другому варианту начальную реакцию можно проводить в реакторе с мешалкой, снабженном внешним холодильником, по которому циркулирует реакционная смесь. Если при той продолжительности пребывания, которая обеспечивается в начальной зоне газожидкостного контактирования, эта реакция не завершается, реакционную смесь с ММП, содержащую непрореагировавшие акролеин и метилмеркаптан, направляют во второй реактор (например, в реактор с поршневым потоком или в емкость для хранения порции реакционной смеси) с целью завершить реакцию. В предпочтительном варианте реакционная температура в любой из реакционных зон не превышает приблизительно 70oC.

Катализаторы олефин/меркаптанового присоединения для промышленного получения ММП предпочтительно оценивают на основе нескольких критериев, включая (1) конверсию и выход ММП, (2) кинетику реакции и (3) тенденцию к катализу нежелательных побочных реакций, в результате которых образуются высокомолекулярные побочные продукты и снижается степень чистоты продукта, в ходе проведения как реакции получения ММП, так и во время последующего хранения ММП как реакционного продукта. Более того, такие катализаторы предпочтительно применять при последующем каталитическом взаимодействии между ММП и цианидом водорода с получением ГМБН, благодаря чему обеспечивается возможность непосредственной обработки смеси с ММП как реакционным продуктом, содержащим катализатор присоединения, цианидом водорода с получением ГМБН без проведения очистки.

Было установлено, что при катализе взаимодействия между акролеином и метилмеркаптаном с получением ММП могут быть эффективно использованы некоторые органические основания, которые прежде не были известны как жизнеспособные катализаторы реакции олефин/меркаптанового присоединения. Таким образом, этот новый катализатор по настоящему изобретению содержит по меньшей мере одно органическое основание, выбранное из определенных гетероциклических аминов, триалкиламинов и других третичных аминов, у которых по меньшей мере один из неводородных заместителей, связанных с атомом азота третичного амина, содержит арильную группу. Новый катализатор реакции олефин/меркаптанового присоединения далее может включать триизопропаноламин.

Гетероциклические амины, которые могут входить в состав нового катализатора олефин/меркаптанового присоединения по настоящему изобретению, выбирают из группы, включающей никотинамид, имидазол, бензимидазол, 2-фторпиридин, 4-диметиламинопиридин, пиколин (например, 2-пиколин, 3-пиколин и 4-пиколин) и пиразин.

Триалкиламины, которые могут входить в состав катализатора олефин/меркаптанового присоединения по настоящему изобретению, характеризуются наличием по меньшей мере трех углеродных атомов в каждом из алкильных заместителей, связанных с атомом азота (например, трипропиламин, трибутиламин и т. д. ). Однако такие алкильные заместители должны содержать не более приблизительно восемнадцати углеродных атомов с тем, чтобы триалкиламин обладал достаточной растворимостью в реакционной смеси с ММП. Эти алкильные заместители могут быть линейными, разветвленными или циклическими. Для достижения таких преимущества, как пониженная горючесть, токсичность и летучесть, которые обычно свойственны более высокомолекулярным триалкиламинам, и исключения проблем, связанных с растворимостью в реакционной смеси с ММП, каждый из алкильных заместителей триалкиламинов, входящих в состав предпочтительного катализатора олефин/меркаптанового присоединения, содержит от пяти до двенадцати углеродных атомов (например, как у трипентиламина, тригексиламина, тригептиламина, триоктиламина, тринониламина, тридециламина, триундециламина, тридодециламина и т.д.).

Новый катализатор реакции олефин/меркаптанового присоединения по настоящему изобретению может далее включать некоторые другие третичные амины, у которых по меньшей мере один из неводородных заместителей, связанных с атомом азота, содержит арильную группу (например, фенил, нафтил и т.д.). В частности, арилсодержащий третичный амин, который может быть использован как катализатор взаимодействия между акролеином и метилмеркаптаном, соответствует формуле

где А обозначает арил, R1 и R2 обозначают алкил и x, a, b и с обозначают целые числа в следующих интервалах: 0≅x≅3, 1≅а≅3, 0≅b≅2, 0≅c≅2 и a+b+c=3. Пригодные для использования по настоящему изобретению третичные амины, содержащие арильную группу, включают трифениламин, трибензиламин и N-метилдифениламин. В предпочтительном варианте x≥1, вследствие чего имеется по меньшей мере одно звено -CH2-, отделенное от атома азота арильной(ыми) группой (ами). В соответствии с наиболее предпочтительным вариантом выполнения настоящего изобретения x≥1, а "а" обозначает 2 (например, как у N-метилдифенетиламина и N-этил-3,3'-дифенилдипропиламина).

Каждый из вышеупомянутых аминов может быть эффективно использован в качестве катализатора олефин/меркаптанового присоединения в промышленном получении ММП. Однако, если учитывать критерии оценки катализаторов, приведенные в настоящем описании, некоторые из этих органических оснований демонстрируют в целом более высокие эксплуатационные свойства и эффективность в сравнении с другими. В соответствии с более предпочтительным вариантом выполнения настоящего изобретения катализатор олефин/меркаптанового присоединения содержит по меньшей мере один амин, выбранный из группы, включающей триизопропаноламин, имидазол, бензимидазол, пиколин, N-метилдифенетиламин, N-этил-3,3'-дифенилдипропиламин и триалкиламины, содержащие от пяти до двенадцати углеродных атомов в каждом алкильном заместителе, связанном с атомом азота. В качестве катализатора реакции олефин/меркаптанового присоединения для получения ММП можно применять другие органические основания, включая поли-4-винилпиридин, трет-октиламин, никотинамид натрия и 3-фторпиридин. Помимо этих органических оснований, катализаторами взаимодействия между акролеином и метилмеркаптаном могут служить некоторые соли, включая ацетаты, молибдаты и формиаты щелочных металлов, используемые либо индивидуально, либо в сочетании с краун-эфиром или солью четвертичного аммония для повышения растворимости аниона соли в реакционной смеси с ММП, и соли этилендиаминтетрауксусной кислоты. Более того, была исследована возможность применения в качестве катализаторов для получения ММП других соединений, а именно, ацетата цинка, карбоната цинка, п-толуолсульфокислоты, 4-аминомасляной кислоты и хлорида палладия. Однако эти другие соединения не проявляют особой эффективности как катализаторы взаимодействия между акролеином и метилмеркаптаном, а в случае п-толуолсульфокислоты и хлорида палладия они оказались по существу инертными при попытке ускорения реакции получения ММП.

Катализатор реакции олефин/меркаптанового присоединения должен содержаться в жидкой реакционной смеси в количестве, достаточном для эффективного ускорения взаимодействия между акролеином и метилмеркаптаном. Так, например, в периодическом процессе молярное соотношение между катализатором и метилмеркаптаном, загружаемыми в реакционную зону, составляет от примерно 0,001 до примерно 0,02, предпочтительно от примерно 0,001 до примерно 0,01, особенно предпочтительно от примерно 0,001 до примерно 0,005.

Следует отметить, что при типичных температурах реакции получения ММП некоторые из новых катализаторов реакции олефин/меркаптанового присоединения, представленных в данном описании (например, никотинамид, имидазол, бензимидазол и поли-4-винилпиридин), находятся в твердом состоянии. В случае достаточной растворимости такие твердые катализаторы можно эффективно применять путем растворения катализатора в жидкой реакционной смеси с ММП. Если же катализатор недостаточно растворим, в реакционную смесь в качестве средства содействия растворимости катализатора можно добавлять минимальное количество приемлемого растворителя (например, воды, органической или неорганической кислоты) или же катализатор можно просто суспендировать в реакционной смеси. Однако с целью избежать образования отдельной водной фазы и возможного нежелательного влияния на взаимодействие между метилмеркаптаном и акролеином в предпочтительном варианте содержание воды в реакционной смеси с ММП регулируют таким образом, чтобы оно не превышало приблизительно 6 мас.%, более предпочтительно не превышало примерно 3 мас.%, особенно предпочтительно не превышало приблизительно 1,5 мас.%. Более того, в случае применения твердого катализатора может оказаться целесообразным предварительное растворение этого катализатора в пригодном растворителе с получением жидкого каталитического премикса, что позволяет упростить введение катализатора в реакционную зону.

Новые катализаторы реакции олефин/меркаптанового присоединения по изобретению в предпочтительном варианте сочетают в реакционной зоне с органической или неорганической кислотой. Полагают, что присутствие кислоты делает более умеренной основность органической жидкой реакционной смеси, ингибируя тем самым катализируемые основанием нежелательные побочные реакции, которые снижают качество ММП. Более того, такая кислота может повысить растворимость твердых катализаторов в жидкой реакционной смеси с ММП. Можно применять разнообразные органические кислоты, включая уксусную кислоту, муравьиную кислоту, лимонную кислоту, короткоцепочечные жирные кислоты и органические сульфокислоты (например, трифторметансульфоновую кислоту). К пригодным неорганическим кислотам относятся такие минеральные кислоты, как серная и фосфорная. Благодаря технической доступности и относительно низкой стоимости предпочтительна уксусная кислота. Молярное соотношение между органическим основанием и уксусной кислотой, вводимыми в реакционную зону, как правило, составляет от примерно 0,5 до примерно 2,0. С целью обеспечить достаточное ингибирование катализируемых основаниями побочных реакций предпочтительное молярное соотношение между органическим основанием и уксусной кислотой, вводимыми в реакционную зону, должно составлять от примерно 0,5 до примерно 1,0. В том случае, когда вышеупомянутые основания в реакционной зоне смешивают с минеральной кислотой, предпочтительны серная кислота или фосфорная кислота. В предпочтительном варианте молярное соотношение между органическим основанием и минеральной кислотой, вводимыми в реакционную зону, составляет от примерно 1 до примерно 50. Когда одно из органических оснований, представленных в данном описании, в реакционной зоне смешивают с органической или неорганической кислотой, в предпочтительном варианте жидкая реакционная смесь содержит от примерно 0,2 до примерно 0,75 мас.% сочетания органическое основание/кислота. Для упрощения ввода сочетания органическое основание/кислота в реакционную зону вначале катализатор сочетают с органической или минеральной кислотой с образованием жидкого каталитического премикса, который затем вводят в реакционную зону.

ММП как реакционный продукт может быть использован непосредственно для получения ГМБН без предварительной перегонки для удаления либо высококипящих, либо низкокипящих примесей. Это позволяет не только сэкономить капитальные и эксплуатационные затраты на проведение перегонки, но также исключить потери продукта, которые неизбежны в результате образования дополнительных количеств высококипящих продуктов в колонне для перегонки ММП. ГМБН может быть получен взаимодействием ММП как реакционного продукта с цианидом водорода в присутствии пригодного катализатора реакции присоединения. Преимущество этого состоит в том, что, как было установлено, при получении ГМБН в качестве катализатора реакции присоединения может быть использован триизопропаноламин, никотинамид, имидазол, бензимидазол, 2-фторпиридин, поли-4-винилпиридин, 4- диметиламинопиридин, пиколин и пиразин. Более того, в качестве катализатора взаимодействия между ММП и цианидом водорода с получением ГМБН могут быть также использованы триалкиламины, в которых каждый алкильный заместитель, связанный с атомом азота, содержит от трех до восемнадцати углеродных атомов, и третичные амины, у которых по меньшей мере один из неводородных заместителей, связанных с атомом азота, содержит арильную группу, и которые описаны выше.

Таким образом, в соответствии с предпочтительным вариантом выполнения настоящего изобретения вначале можно получать ММП взаимодействием метилмеркаптана с акролеином в реакционной зоне в присутствии одного из представленных в данном описании катализаторов реакции олефин/меркаптанового присоединения, используемого индивидуально или в сочетании с приемлемой органической или минеральной кислотой, в результате чего в качестве промежуточного реакционного продукта образуется смесь, содержащая ММП и катализатор. После этого без предварительного отделения катализатора от ММП последний в полученной как промежуточный реакционный продукт смеси можно непосредственно превращать в ГМБН взаимодействием ММП с цианидом водорода. В случае, когда катализатор реакции олефин/меркаптанового присоединения включает триалкиламин, в котором каждый алкильный заместитель, связанный с атомом азота, содержит от трех до восемнадцати углеродных атомов, или третичный амин, по меньшей мере в одном из неводородных заместителей которого, связанных с атомом азота, содержится арильная группа, предпочтительно ММП в получаемой в качестве промежуточного реакционного продукта смеси практически непосредственно превращать в ГМБН, что дает возможность получать ГМБН высокого качества и с высоким выходом продукта.

Каталитическое взаимодействие между ММП и цианидом водорода с получением ГМБН хорошо известно, и при практическом выполнении настоящего изобретения эту реакцию можно проводить по любому приемлемому методу без особых ограничений различных создаваемых технологических условий. Получаемый ММП можно вводить во взаимодействие с цианидом водорода в реакционной системе либо непрерывного, либо периодического действия. В предпочтительном варианте цианид содержится в небольшом молярном избытке, примерно 2% относительно количества ММП. Температуру реакции цианидирования необходимо поддерживать в интервале от примерно 30 до примерно 70oC, предпочтительно от примерно 50 до примерно 70oC. Как и во время реакции получения ММП, давление, поддерживаемое по ходу реакции цианидирования, решающего значения не имеет, поэтому его можно варьировать в широком интервале, но в предпочтительном варианте оно должно быть близким к атмосферному.

Благодаря своей эффективности в целом как катализаторов реакции олефин/меркаптанового присоединения и взаимодействия между ММП и цианидом водорода катализатор присоединения, используемый для получения ГМБН таким путем, в предпочтительном варианте содержит по меньшей мере один амин, выбранный из группы, включающей триизопропаноламин, имидазол, бензимидазол, пиколин, поли-4-винилпиридин, N-метилдифенетиламин, N-этил-3,3'-дифенилдипропиламин и триалкиламины, в которых каждый алкильный заместитель, связанный с атомом азота, содержит от пяти до двенадцати углеродных атомов.

Взаимодействие ММП и цианида водорода следует проводить в присутствии катализатора присоединения в количестве, достаточном для эффективного ускорения реакции цианидирования. В случае некоторых каталитических систем в ходе проведения реакции цианидирования катализатор присоединения можно применять в большем количестве, чем во время взаимодействия между акролеином и метилмеркаптаном. Таким образом, с целью обеспечить в смеси как в промежуточном реакционном продукте наличие такого количества катализатора, которого достаточно для эффективного ускорения взаимодействия между ММП и цианидом водорода, еще вначале во время реакции получения ММП можно использовать избыток катализатора присоединения. Однако применение избытка катализатора присоединения при взаимодействии между акролеином и метилмеркаптаном с целью в дальнейшем обеспечить оптимальные условия присоединения цианида водорода может вызвать чрезмерную деструкцию ММП как реакционного продукта. В таких случаях в смесь, получаемую в качестве промежуточного реакционного продукта, непосредственно перед подачей цианида водорода для дополнительного ускорения реакции цианидирования предпочтительно добавлять дополнительное количество органического основного катализатора. Катализатор, добавляемый в эту смесь, получаемую как промежуточный реакционный продукт, можно выбрать из любых катализаторов присоединения, представленных в данном описании. Таким катализатором на практике может служить тот же катализатор, который используют для ускорения взаимодействия между акролеином и метилмеркаптаном. По другому варианту вводимый катализатор может включать обычный органический основный катализатор (например, пиридин, триэтиламин, гексаметилентетрамин и т.д.). В предпочтительном варианте перед вводом дополнительного катализатора концентрация катализатора реакции присоединения в смеси как промежуточном реакционном продукте находится в пределах от примерно 0,01 до примерно 1 мас.%, более предпочтительно в пределах от примерно 0,05 до примерно 0,25 мас.%, а после ввода дополнительного количества в смесь как в промежуточный реакционный продукт эта смесь содержит катализатор присоединения в пределах от примерно 0,05 до примерно 1 мас.%, более предпочтительно от примерно 0,1 до примерно 0,5 мас.%.

ГМБН, полученный способом по настоящему изобретению, можно превращать в ГММК непосредственно, т.е. без очистки, либо по способу, описанному Ruest и др. в патенте США 4524077, либо по способу, описанному Hernandez в патенте США 4912257. В способе по патенту Ruest ГМБН гидролизуют в серной кислоте, полученную ГММК экстрагируют из гидролизата с использованием растворителя, практически не смешивающегося с водой, и экстракт перегоняют с острым водяным паром для получения водного раствора ГММК концентрацией 85-90 мас.%. В способе по патенту Hernandez такой гидролизат нейтрализуют аммиаком, вызывая его разделение на две фазы, причем органическую фазу выпаривают и фильтруют с получением 85-90%-ного по весу водного раствора ГММК.

Ниже изобретение проиллюстрировано на примерах, которые приведены только с иллюстративными целями, поэтому их не следует рассматривать как ограничивающие объем изобретения или как принцип его практического выполнения.

Пример 1

Для оценки эксплуатационных характеристик предлагаемых катализаторов взаимодействия олефина с меркаптаном в данном примере использовали описанный ниже метод взаимодействия между акролеином и метилмеркаптаном с получением ММП.

Испытываемый катализатор смешивали с акролеином и некоторое количество этой смеси объединяли с избытком метилмеркаптана в 2-миллилитровой реакционной склянке, снабженной мембранной крышкой. Метилмеркаптан перемещали путем охлаждения сухим льдом склянки с меркаптаном и реакционного сосуда. Использовали избыток метилмеркаптана, составляющий от примерно 5 до примерно 15 мас. % в пересчете на количество использованного акролеина. Количество катализатора, содержавшегося в реакционном сосуде, подбирали таким образом, чтобы на каждый моль акролеина или получаемого ММП приходилось приблизительно 0,0033 моль катализатора. В некоторых испытаниях катализатор вначале объединяли с органической или минеральной кислотой при молярном соотношении между катализатором и кислотой приблизительно 0,7, а затем это сочетание катализатор/кислота добавляли в акролеин. Кроме того, в смесь в реакционном сосуде для повышения растворимости катализатора иногда добавляли воду. В случае применения каталитической соли с целью повышения растворимости катализатора ее иногда объединяли с краун-эфиром или солью четвертичного аммония в практически эквивалентном молярном соотношении.

Реакционный сосуд, содержавший смесь, выдерживали в сушильном шкафу, в котором поддерживали температуру примерно 50oC, По истечении приблизительно 30 мин реакционный сосуд удаляли и повторно взвешивали для определения весовых потерь во время выдержки при повышенной температуре (обычно менее примерно 0,002 г). Образцы реакционной смеси, содержавшейся в сосуде, анализировали газовой хроматографией для определения количества высокомолекулярных олигомеров, содержавшихся в смеси.

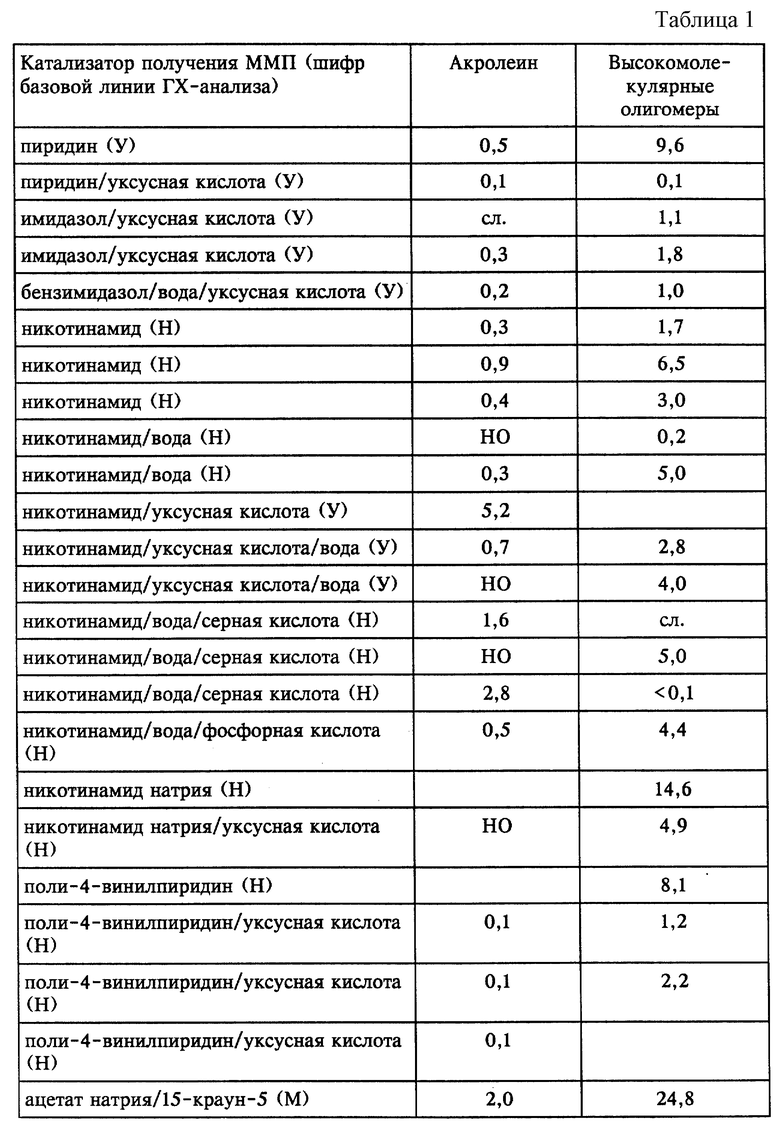

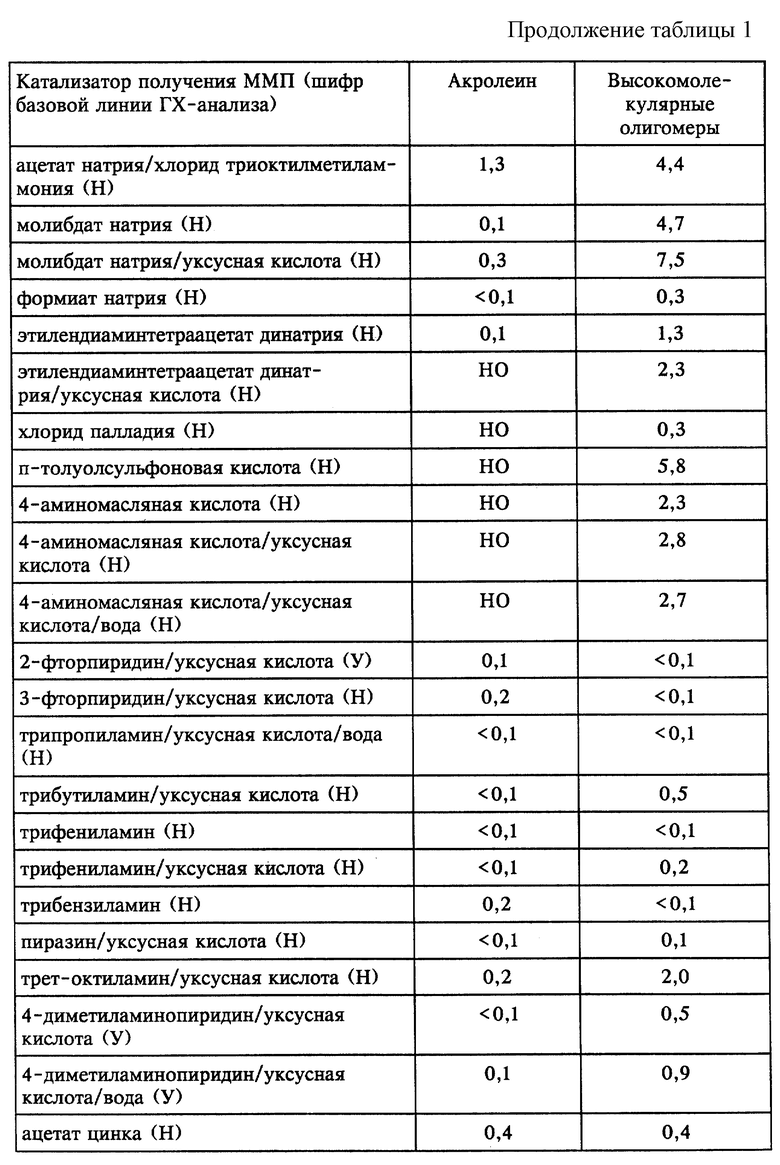

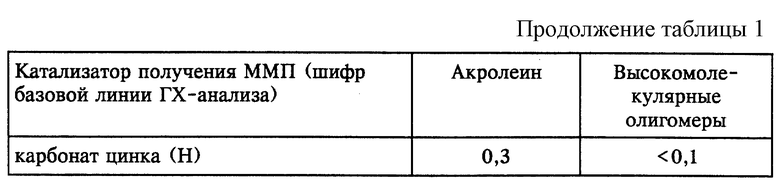

В таблице 1 представлены суммарные эксплуатационные характеристики различных катализаторов реакций получения альдегида, которые оценивали с использованием вышеописанной методики. Результаты контрольных испытаний с применением пиридина и пиридина в сочетании с уксусной кислотой включены в сравнительных целях. Критерии оценки эксплуатационных характеристик катализаторов включали конверсию акролеина, количества высокомолекулярных олигомеров и качественную оценку внешнего вида соответствующей хроматограммы. В идеальном случае реакционная смесь с ММП, содержащаяся в сосуде, обычно демонстрирует низкую концентрацию акролеина (указывающую на высокую конверсию в ММП), низкое содержание высокомолекулярных олигомеров (указывающее на минимальные скорости побочных реакций) и обычно ровную базовую линию на газовой хроматограмме (указывающую на отсутствие других полимеров). Низкокачественному материалу обычно свойственен ярко выраженный широкий пик, соответствующий элюированию в течение нескольких минут после альдегидного пика, который не всегда коррелирует с содержанием олигомеров. Газохроматографический и масс-спектрометрический анализы показывают, что этот широкий пик соответствует альдегиду, а это указывает на то, что во время анализа другие компоненты непричастны к возникновению такого пика. Поскольку при осуществлении этой методики используют избыток метилмеркаптана, выход альдегида не считают значимым критерием оценки.

В таблице 1 шифры (У), (М) и (Н) газохроматографической базовой линии обозначают соответственно удовлетворительные, маргинальные и неудовлетворительные данные. "НО" и "cл." обозначают соответственно "не определяли" и "следы". Все величины выражены в массовых процентах.

Пример 2

Для оценки эксплуатационных характеристик триизопропаноламина и некоторых триалкиламинов и содержащих фенильные группы третичных аминов, используемых в качестве катализаторов взаимодействия олефина с меркаптаном, в данном примере использовали описанный ниже метод взаимодействия между акролеином и метилмеркаптаном с получением ММП.

Во всех испытаниях катализатор вначале смешивали с уксусной кислотой при молярном соотношении приблизительно 0,7. Однако в случае трипропиламина для того, чтобы присутствовала только одна жидкая фаза, дополнительно добавляли уксусную кислоту (при молярном соотношении между катализатором и уксусной кислотой 0,54). Сочетание катализатора с уксусной кислотой смешивали с акролеином и некоторое количество этой смеси смешивали с избытком метилмеркаптана в 2-миллилитровой склянке, снабженной мембранной крышкой. Метилмеркаптан перемещали путем охлаждения сухим льдом склянки с меркаптаном и реакционного сосуда. Использовали избыток метилмеркаптана, составлявший от примерно 0,4 до примерно 9 мас.% в пересчете на количество использованного акролеина. Количество катализатора, содержавшегося в реакционном сосуде, подбирали таким образом, чтобы на моль акролеина или получаемого ММП приходилось приблизительно 0,0033 моль катализатора.

Реакционный сосуд, содержавший смесь, выдерживали в сушильном шкафу, в котором поддерживали температуру примерно 50oC. По истечении приблизительно 30 мин реакционный сосуд удаляли и повторно взвешивали для определения весовых потерь во время выдержки при повышенной температуре (обычно менее примерно 0,002 г). Образцы реакционной смеси, содержавшейся в сосуде, анализировали газовой хроматографией для определения количества высокомолекулярных олигомеров, содержавшихся в смеси.

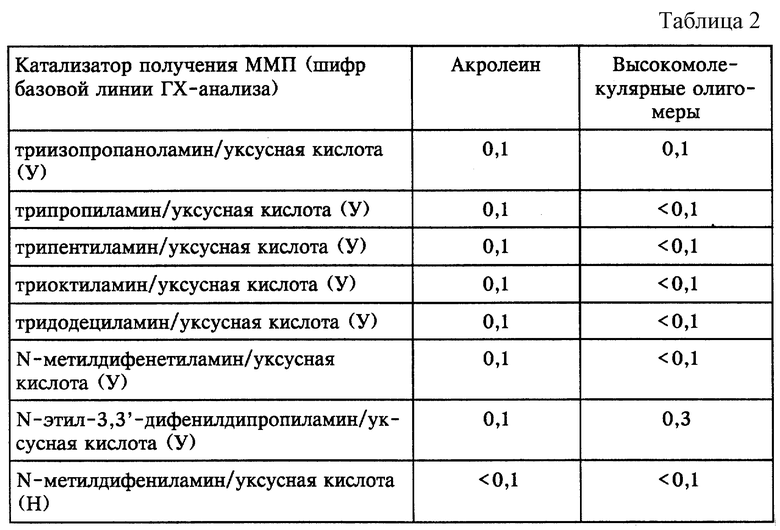

В таблице 2 представлены суммарные эксплуатационные характеристики этой группы различных катализаторов реакций получения альдегида, которые оценивали по вышеописанной методике. В данном примере использовали те же самые критерии оценки эксплуатационных характеристик катализаторов, что и в примере 1.

В таблице 2 шифры (У), (М) и (Н) газохроматографической базовой линии обозначают соответственно удовлетворительные, маргинальные и неудовлетворительные данные. Все величины выражены в массовых процентах.

Пример 3

В данном примере типичную смесь с ММП, приготовленную с использованием трипропиламина в сочетании с уксусной кислотой в качестве катализатора реакции получения альдегида, превращали в ГМБН взаимодействием с цианидом водорода.

Смесь с ММП готовили смешением 0,091 г воды, 6,91 г перегнанного ММП и 0,008 г каталитического раствора трипропиламин/уксусная кислота, содержавшего 0,54 моль трипропиламина на каждый моль уксусной кислоты. В реакционном сосуде 40 мкл цианида водорода (99,5%) добавляли в 70 мкл этой смеси альдегид/вода/катализатор/уксусная кислота с применением охлаждения мокрым льдом во время перемещения. Далее реакционный сосуд помещали в сушильный шкаф, в котором выдерживали в течение 30 мин при 50oC. Трипропиламиновый катализатор, содержавшийся в смеси с ММП, использовали как катализатор реакции цианирования. Затем склянку удаляли из сушильного шкафа и давали ей остыть. Для оценки и определения количества высокомолекулярных олигомеров, содержавшихся в смеси, образец охлажденного нитрильного реакционного продукта, который находился в сосуде, подвергали газохроматографическому анализу. Этот образец в пересчете на вес включал 98,2% нитрила, 0,1% высокомолекулярных олигомеров и 0,03 ММП.

Пример 4

В данном примере с использованием методики, описанной ниже, испытывали никотинамид, имидазол, бензимидазол, 2-фторпиридин, пиразин и 4-пиколин для дальнейшей оценки их эксплуатационных характеристик в качестве катализаторов реакции олефин/меркаптанового присоединения на примере взаимодействия между акролеином и метилмеркаптаном.

Перегнанный акролеин, который по данным анализа, как правило, содержал от примерно 97,3 до 97,5 мас.% акролеина и приблизительно 2,5 мас.% воды, смешивали с гидрохиноном, получая смесь, концентрация гидрохинона в которой составляла от примерно 0,10 до примерно 0,12 мас.%. Эту смесь перегнанного акролеина с гидрохиноном хранили при 0-5oC. Использовали перегнанный метилмеркаптан, который по данным анализа, как правило, содержал от примерно 99,3 до 99,5 мас.% метилмеркаптана.

Реакцию получения альдегида проводили в 1000-миллилитровом реакторе из нержавеющей стали с внутренними змеевиковыми холодильниками для регулирования температуры и мешалкой. Взаимодействием акролеина с метилмеркаптаном в присутствии катализатора получения конкретного альдегида вначале получали некоторое количество ММП. Затем этот ММП использовали в качестве "основы" при приготовлении последующей порции смеси с ММП, используя тот же катализатор. Как правило, с применением того же самого катализатора и ММП-основы из предыдущей порции готовили несколько порций смеси с ММП, благодаря чему обеспечивались условия стационарного режима.

Для приготовления основы с ММП через проходящую под поверхность жидкости питающую трубку в реактор загружали метилмеркаптан, а затем катализатор. Реактор и его содержимое нагревали до комнатной температуры, после чего в течение приблизительно 25 мин при реакционной температуре приблизительно 50oC в реактор загружали акролеин. На каждый моль акролеина в реактор вводили примерно 1,005 моль метилмеркаптана и примерно 0,0033 моль катализатора. Во всех случаях, за исключением случая с никотинамидом, катализатор в реакторе объединяли с уксусной кислотой при молярном соотношении между катализатором и уксусной кислотой примерно 0,7. Реакцию получения альдегида завершали, поддерживая температуру процесса на уровне примерно 50oC и перемешивая содержимое реактора в течение приблизительно 60 мин. После окончания реакции получения альдегида реактор вместе с его содержимым охлаждали до 20-25oC в течение примерно 10 мин, одновременно продолжая перемешивание.

Катализатор (0,0033 моль на моль акролеина) и (за исключением случая с никотинамидом) уксусную кислоту при молярном соотношении между катализатором и уксусной кислотой 0,7 смешивали с основой с ММП и загружали в реактор для получения дополнительного количества альдегида. Затем в реактор с перемешиванием в течение приблизительно 30 мин при реакционной температуре примерно 60oC одновременно вводили метилмеркаптан и акролеин. В реактор загружали приблизительно 1,005 моль метилмеркаптана на моль акролеина. Реакцию получения альдегида завершали, поддерживая температуру процесса на уровне примерно 60oC в течение приблизительно 23 мин. После завершения реакции получения альдегида реактор вместе с его содержимым охлаждали до 20-25oC в течение примерно 10 мин. При необходимости эту последовательность реакций периодического процесса повторяли с использованием конкретного катализатора и основы с ММП из предыдущей порции до тех пор, пока не были достигнуты условия стационарного режима.

Образец реакционной смеси из конечной порции для анализа инжектировали в газовый хроматограф. Образец этой реакционной смеси подвергали также газохроматографическому анализу для определения содержания в смеси высокомолекулярных олигомеров. В некоторых случаях для определения стойкости в хранении проводили изучение ММП как реакционного продукта с ограниченными периодами старения.

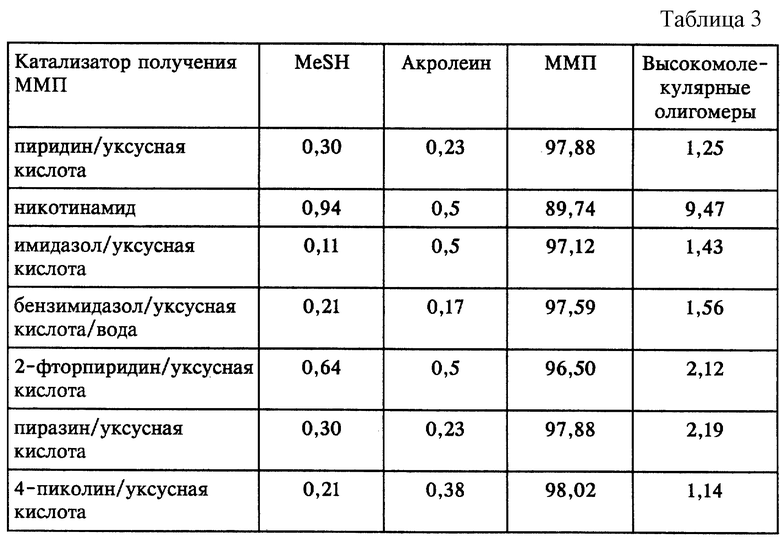

В таблице 3 представлены суммарные эксплуатационные характеристики различных катализаторов реакций получения альдегидов, которые определяли в соответствии с вышеописанной методикой. Результаты, представленные в таблице 3, включают массовое процентное содержание метилмеркаптана, акролеина, ММП и высокомолекулярных олигомеров в последней порции реакционной смеси. Результаты контрольного испытания с использованием пиридинового катализатора в сочетании с уксусной кислотой представлены в сравнительных целях.

Из катализаторов, которые оценивали в данном примере, никотинамид, пиразин и 2-фторпиридин обеспечивали получение ММП, который характеризовался повышенным содержанием высокомолекулярных олигомеров.

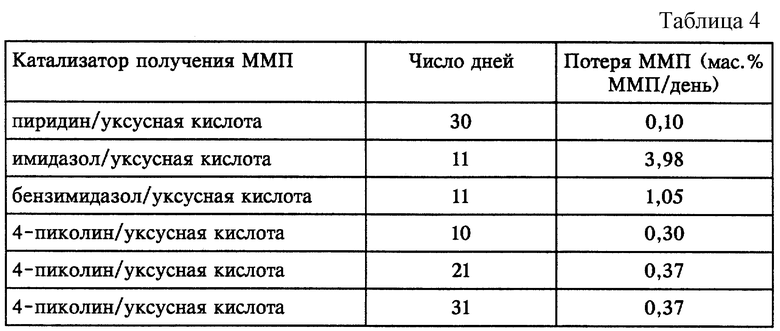

ММП, полученный с применением имидазола, бензимидазола и 4-пиколина в качестве катализаторов, испытывали на стабильность при хранении при 45oC. В целях сравнения ММП, полученный с использованием пиридина в сочетании с уксусной кислотой, также подвергали старению при 45oC для определения стойкости к старению. В ходе проведения типичного исследования старения 40 г получаемого альдегида помещали в стеклянную колбу, которую далее переносили в сушильный шкаф, где поддерживали температуру 45oC. Периодически из колбы отбирали пробы продукта и анализировали на состав газохроматографическим путем. Результаты исследований старения ММП приведены в таблице 4.

При 45oC ММП, полученный с использованием имидазола, бензимидазола и 4-пиколина в качестве катализаторов олефин/меркаптанового присоединения, проявлял ускоренное ухудшение качества по сравнению с альдегидом, полученным с применением пиридина.

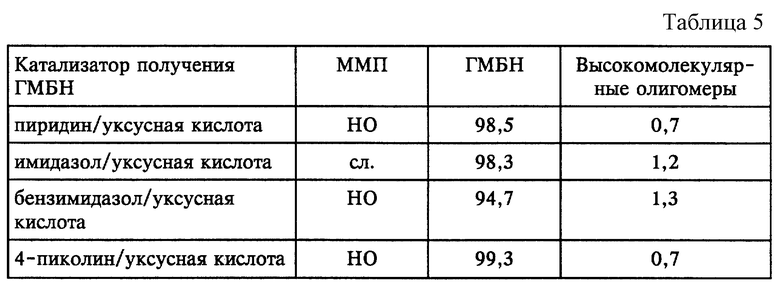

ММП, полученный с использованием имидазола, бензимидазола и 4-пиколина в сочетании с уксусной кислотой в качестве катализаторов реакции олефин/меркаптанового присоединения, превращали в ГМБН взаимодействием с цианидом водорода с применением органического основного катализатора, оставшегося в получаемой в качестве реакционного продукта смеси с ММП, для последующего ускорения реакции цианидирования. В сравнительных целях в ГМБН превращали также ММП, полученный с использованием в качестве катализатора пиридина/уксусной кислоты.

Реакцию получения нитрила проводили в том же самом 1000-миллилитровом реакторе из нержавеющей стали с мешалкой и внутренними змеевиковыми холодильниками для регулирования температуры. Вначале взвешивали и загружали в реактор порцию ММП, содержавшую органический основной катализатор. Затем в реактор с перемешиванием в течение 26 мин при температуре приблизительно 60oC вводили цианид водорода (99,5%). В реактор загружали приблизительно 1,02 моль цианида водорода на моль ММП. Реакцию получения нитрила завершали выдержкой смеси без перемешивания или охлаждения в течение примерно 20 мин. После завершения реакции получения нитрила реактор вместе с его содержимым охлаждали до 20-25oC в течение примерно 10 мин. Образец реакционной смеси подвергали газохроматографическому анализу для его оценки и определения содержания ММП и олигомеров. Результаты конверсии в нитрил приведены в таблице 5.

Пример 5

В соответствии с примером 4 для приготовления основы с ММП и смеси использовали перегнанный акролеин и метилмеркаптан. В качестве катализатора реакции олефин/меркаптанового присоединения применяли поли-4-винилпиридин, поставляемый фирмой Reilley (продукт Reillex 425). 2,7 г поли-4-винилпиридина загружали в пустой реактор. Затем в реактор загружали 88,4 г метилмеркаптана. Реактор вместе с его содержимым нагревали до комнатной температуры, после чего в течение приблизительно 50 мин при реакционной температуре примерно 50oC в реактор вводили 100,9 г акролеина. Реакцию получения альдегида завершали аналогично примеру 4. Далее без добавления дополнительного количества катализатора в реактор с перемешиванием в течение примерно 50 мин при реакционной температуре примерно 50oC одновременно вводили 196,1 г метилмеркаптана и 235,9 г акролеина. Реакцию получения альдегида завершали поддержанием температуры процесса приблизительно 50oC в течение приблизительно 30 мин. Образец реакционной смеси из этой порции подвергали газохроматографическому анализу. Этот анализ показал наличие 89,9% ММП, 0,4% акролеина, 0,8% метилмеркаптана и 0,02% пиридина (в пересчете на вес).

Получаемый ММП, содержавший поли-4-винилпиридиновый катализатор, превращали в нитрил в том же самом реакторе в соответствии с примером 4. В реактор, содержавший 600,0 г ММП, с перемешиванием в течение приблизительно 50 мин при температуре примерно 50oC вводили 155,4 г цианида водорода. Реакцию получения нитрила завершали выдержкой смеси без перемешивания или охлаждения в течение примерно 30 мин. После завершения реакции получения нитрила реактор вместе с его содержимым в течение приблизительно 10 мин охлаждали до 20-25oC. Пробу реакционной смеси с нитрилом подвергали газохроматографическому анализу. Этот анализ показал наличие 72,9% ГМБН и 2,6% ММП (в пересчете на вес).

Из вышеизложенного очевидно, что при осуществлении настоящего изобретения достигается несколько целей. Поскольку в вышеописанные способы можно было бы внести различные изменения, не выходя при этом за объем изобретения, необходимо иметь в виду, что все представленное выше описание следует рассматривать как иллюстративное, а не в ограничительное.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 3-(МЕТИЛТИО)ПРОПАНАЛЯ | 1996 |

|

RU2172734C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ 3-(МЕТИЛТИО)-ПРОПАНАЛЯ (ВАРИАНТЫ) | 1995 |

|

RU2149159C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ 3-(МЕТИЛТИО)ПРОПАНАЛЯ | 1993 |

|

RU2118314C1 |

| СПОСОБ ПОЛУЧЕНИЯ 3-(МЕТИЛТИО)ПРОПАНАЛЯ И 2-ГИДРОКСИ-4(МЕТИЛТИО)БУТАННИТРИЛА | 2005 |

|

RU2383531C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИЛА 2-ГИДРОКСИ-4-(МЕТИЛТИО)МАСЛЯНОЙ КИСЛОТЫ ИЗ 3-(МЕТИЛТИО)ПРОПАНАЛЯ И ЦИАНИСТОГО ВОДОРОДА | 2012 |

|

RU2604534C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ГИДРОКСИ-4-МЕТИЛТИОМАСЛЯНОЙ КИСЛОТЫ ИЛИ ЕЕ СОЛЕЙ | 1996 |

|

RU2179550C2 |

| СПОСОБ ПОЛУЧЕНИЯ 3-МЕТИЛТИОПРОПАНАЛЯ | 2003 |

|

RU2336266C2 |

| СТАБИЛЬНЫЙ ПРИ ХРАНЕНИИ НИТРИЛ 2-ГИДРОКСИ-4-(МЕТИЛТИО)МАСЛЯНОЙ КИСЛОТЫ | 2012 |

|

RU2597264C2 |

| ОБЪЕДИНЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ АКРОЛЕИНА И 3-МЕТИЛМЕРКАПТОПРОПИОНОВОГО АЛЬДЕГИДА | 2013 |

|

RU2643814C1 |

| СПОСОБ ПОЛУЧЕНИЯ 3-(АЛКИЛТИО)ПРОПАНАЛЯ | 2006 |

|

RU2367652C2 |

Изобретение относится к улучшенному способу получения 3-(метилтио)пропаналя и способу получения из него 2-гидрокси-4-(метилтио)бутаннитрила. Способ заключается в том, что метилмеркаптан подвергают взаимодействию с акролеином в реакционной зоне в присутствии катализатора реакции олефин-меркаптанового присоединения совместно с органической или неорганической кислотой. При этом катализатор содержит по меньшей мере одно органическое основание, выбранное из группы, включающей триизопропаноламин, трипропиламин, имидазол, бензимидазол, 2-фторпиридин, 4-диметиламинопиридин, пиколин, пиразин, N-метилдифенэтиламин, N-этил-3,3'-дифенилдипропиламин и триалкиламины, содержащие от 5 до 12 углеродных атомов в каждом алкильном заместителе, связанном с атомом азота. Полученный при этом 3-(метилтио)пропаналь без предварительного отделения из смеси, включающей 3-(метилтио)пропаналь и катализатор, и используемой в качестве промежуточного продукта, подвергают обработке цианидом натрия с получением 2-гидрокси-4-(метилтио)бутаннитрила. В полученную в качестве промежуточного продукта смесь может быть введено дополнительное количество основания. Способ позволяет снизить количество высокомолекулярных примесей и использовать коммерчески доступные основания. 2 с. и 23 з.п. ф-лы, 5 табл.

Приоритеты по пунктам:

Все пп. 1 - 25 формулы имеют в равной степени приоритет от 07.06.1995 и 29.12.1995.

| US 4048232 А1б 13.09.1977 | |||

| US 4225516 A, 30.09.1980 | |||

| Экономайзер | 0 |

|

SU94A1 |

| Стенд для правки рамной пространственной конструкции | 1986 |

|

SU1400702A1 |

| BRZOZOWSKI Z., Preparation of beta-vethylthiopropionaldehydes | |||

| Chemical | |||

| Abstracts, Columbus, Ohio, US, 1959, v.53, №18, ref | |||

| ПЕРЕНОСНЫЙ ЭЛЕКТРО-ПНЕВМАТИЧЕСКИЙ ПРИБОР ДЛЯ СБОРА ХЛОПКА | 1929 |

|

SU16940A1 |

| СИНЕРГИЧЕСКАЯ ГЕРБИЦИДНАЯ СМЕСЬ, СОДЕРЖАЩАЯ ФЛУРОКСИПИР И ЦИГАЛОФОП, МЕТАМИФОП ИЛИ ПРОФОКСИДИМ, ГЕРБИЦИДНАЯ КОМПОЗИЦИЯ И СПОСОБЫ ПОДАВЛЕНИЯ НЕЖЕЛАТЕЛЬНОЙ РАСТИТЕЛЬНОСТИ (ВАРИАНТЫ) | 2010 |

|

RU2542768C2 |

| Способ корректирующего массажа шейно-воротниковой зоны и плечевого пояса | 2020 |

|

RU2745475C1 |

| Chemical | |||

| Abstracts, Columbus, Ohio, US, 1975, v.83, №l, ref | |||

| Самодействующий поворотный щит для плотин | 1927 |

|

SU9197A1 |

| Abstracts, Columbus, Ohio, US, 1975, v.82, №3, ref | |||

| Электрический нагревательный прибор, погружаемый в жидкость | 1929 |

|

SU16318A1 |

| Способ получения -метил-меркаптопропионового альдегида | 1972 |

|

SU451695A1 |

| Способ получения -метилмеркаптопропионового альдегида | 1972 |

|

SU443029A1 |

Авторы

Даты

2001-09-20—Публикация

1996-06-04—Подача