Изобретение относится к области модификации поверхности материалов и может быть использовано в промышленности для улучшения служебных характеристик диэлектрических листовых материалов.

Известны устройства, основанные на различных способах химического газофазного осаждения (ХГФО) аморфных гидрогенизированных углеродных пленок (a-C:H пленок). Например, ХГФО из углеводородных газов и их смесей с водородом с помощью способа горячей нити (Н. Yin, K.Eguchi and T.Yoshida, J.Appl. Phys. , Vol.78, N 5, p. 3540-3542), плазмы дуги постоянного тока (Н. Kersten and G. Kroesen, J.Vac. Sci. Technol. A, 1990, Vol. 8, N 1, p. 38-42), радиочастотной плазмы (X. Jiang, K.Reichelt and B.Stritzker, J.Appl. Phys., 1990, Vol.68, N 3, p. 1018-1022) или СВЧ-плазмы (A.von Keudell and W.Moller, J.Appl.Phys., 1994, Vol.75, N 12, p. 7718-7727). Все эти устройства позволяют получать a-C:H пленки хорошего качества со значительными скоростями роста (несколько микрон в час). Однако вследствие пространственной локализации источников плазмы и стационарности режимов ее генерации в этих источниках их трудно использовать для получения a-C:H пленки на органических легкоплавких диэлектриках большой площади. В то же время такая потребность существует.

Для решения этой задачи было предложено использовать устройство с импульсным барьерным разрядом в чистом ацетилене при атмосферном давлении для ХГФО a-C: H пленок на стеклянные и полимерные подложки (R. Shwarz and J. Salge, Proc. of 11th International Symposium on Plasma Chemistry, Loughborough, England, 1993, p. 1071-1076). Природа барьерного разряда, состоящего из множества статистически пространственно однородно распределенных микроразрядов, позволяет значительно увеличить площадь обрабатываемой подложки (вплоть до нескольких квадратных метров). Однако недостатком данного разряда является низкая объемная плотность энергии, выделяемой в микроразряде (около 0,001 Дж/см3), что не позволяет получить достаточную степень диссоциации углеводородного газа и дегидрогенизации a-C:H пленки в процессе осаждения. По этой же причине не могут быть получены удовлетворительные эксплуатационные качества пленки (твердость, однородность).

Для устранения этих недостатков было предложено устройство, в котором использован разряд по поверхности диэлектрика (поверхностный разряд) при атмосферном давлении (S. P. Bugaev, A.D. Korotaev, K.V. Oskomov, and N.S. Sochugov, Surf. And Coat. Technol, Vol.96, 1997, p. 123-128). Это техническое решение, взятое за прототип, как близкий аналог предлагаемому изобретению, включает в себя газовую систему, генератор высоковольтных импульсов и рабочую камеру, содержащую перемещаемую диэлектрическую подложку, у модифицируемой поверхности которой расположены протяженные параллельные высоковольтный и заземленный электроды, а также заземленный инициирующий электрод, расположенный с обратной стороны подложки.

В устройстве-прототипе искровой поверхностный разряд происходит между высоковольтным и заземленным электродами непосредственно по границе раздела газ - диэлектрик, что обеспечивается наличием неподвижного инициирующего электрода, расположенного с обратной стороны подложки и имеющего площадь не менее площади, ограниченной высоковольтным и заземленным электродами. В отличие от барьерного характерной чертой поверхностного разряда является высокая объемная плотность энергии, выделяемая в канале отдельного искрового разряда (до 200 Дж/см3). Это создает необходимые условия в газовой фазе и на поверхности подложки для диссоциации молекул газа и для дегидрогенизации a-C:H пленок в процессе ХГФО. Данный вид разряда характеризуется также эффективным пространственным распределением вкладываемой в разряд энергии (разряд происходит в приповерхностном слое газа) и, следовательно, более эффективной транспортировкой ионов и радикалов к поверхности растущей пленки, а также большими возможностями изменять параметры разряда и, следовательно, свойства a-C:H пленки.

Недостатком данного устройства является трудность получения на всем протяжении электродов пленки одинаковой толщины. Это обусловлено частичной или полной локализацией разрядов в местах с пониженной электрической прочностью (края электродов, дефекты подложки и т.д.). В местах с повышенной вероятностью возникновения разрядов пленка будет утолщена. При некоторых условиях локализация разряда носит саморазвивающийся характер. Повышение частоты появления разрядов в некоторой точке приводит к повышению температуры газа и подложки, что еще более снижает электрическую прочность, следствием чего является дальнейшая локализация разряда и повреждение подложки.

Таким образом, техническим результатом настоящего изобретения является получение a-C: H однородных по толщине пленок высокого качества на диэлектрических подложках с большой площадью (102-104 см2) и рулонных материалах, включая легкоплавкие пластики.

Технический результат при осуществлении изобретения достигается тем, что в известном устройстве для ХГФО a-C:H пленок, включающем в себя газовую систему, генератор высоковольтных импульсов и рабочую камеру, содержащую перемещаемую диэлектрическую подложку, у модифицируемой поверхности которой расположены протяженные параллельные высоковольтный и заземленный электроды, а также заземленный инициирующий электрод, расположенный с обратной стороны подложки, для устранения указанного выше недостатка, присущего прототипу, предлагается использовать подвижный инициирующий электрод, выполненный в виде нити или узкой полоски, перемещающейся вдоль высоковольтного и заземленного электродов. Место инициирования разряда перемещается вслед за инициирующим электродом, поэтому локализации разряда не происходит и a-C:H пленка имеет достаточную однородность на всей обрабатываемой площади подложки.

Использование механизма перемещения подложки позволяет наносить a-C:H пленку на подложки любого размера, однако увеличение размера подложки приводит к пропорциональному снижению скорости роста пленки. С целью увеличения площади обрабатываемых подложек и скорости нанесения пленки в настоящем изобретении предлагается устанавливать в рабочей камере несколько пар высоковольтных и заземленных электродов с соответствующими им подвижными инициирующими электродами, образующих разрядные промежутки, в которых одновременно возбуждаются разряды.

Важной характеристикой, определяющей эксплуатационные качества a-C:H пленки, является ее адгезия к подложке. В предлагаемом изобретении для достижения высокой адгезии пленки к легкоплавким диэлектрическим подложкам предлагается устанавливать величину энергии, выделяемой в единичном разряде, и частоту повторения импульсов таким образом, чтобы обеспечивалось плавление приповерхностного слоя подложки, но не происходило изменение ее оптических и механических свойств. В зависимости от термических свойств подложки величина энергии, выделяемой в единичном разряде, и частота повторения импульсов будут находиться в пределах 1 - 250 мДж и 0,5-1,0 кГц соответственно.

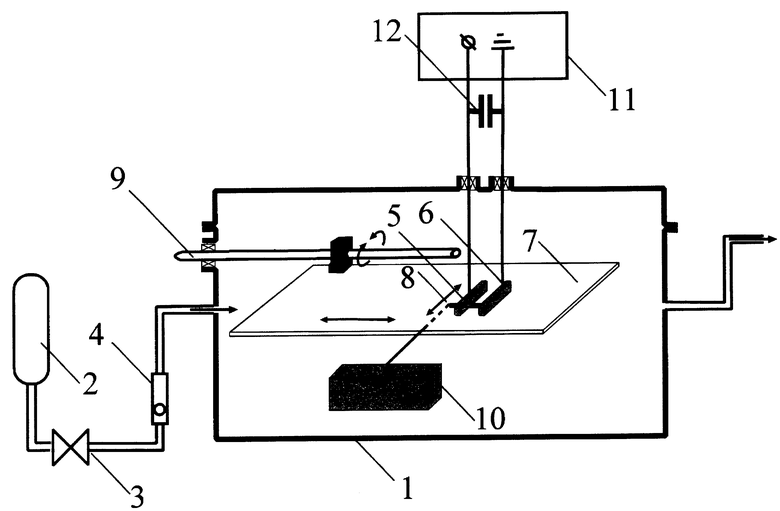

На чертеже изображено устройство для ХГФО a-C:H пленок, состоящее из: напылительной камеры 1, соединенной с баллоном углеводородного газа (например, метана) 2, подающегося в камеру при атмосферном давлении через игольчатый натекатель 3 и расходомер 4. Внутри камеры имеется разрядный промежуток, состоящий из высоковольтного 5 и заземленного 6 параллельных протяженных электродов длиной до 10 см, расположенных на расстоянии до 2 см друг от друга и на расстоянии до 1 мм над поверхностью перемещаемой диэлектрической подложки 7. Под подложкой располагается подвижный инициирующий заземленный электрод 8. Подложка может перемещаться с помощью механизма возвратно-поступательного движения 9, а инициирующий электрод 8 может перемещаться с помощью механизма 10. Высоковольтный генератор 11 служит для генерации возбуждающих разряд импульсов напряжения. Добавочная емкость 12 позволяет регулировать величину энергии, выделяемой в канале разряда.

Работа устройства осуществляется следующим образом. При подаче на высоковольтный электрод импульсного напряжения с амплитудой 10-20 кВ, длительностью импульсов до 100 мкс и частотой 0,5-1,0 кГц, между электродами возникают поверхностные разряды, локализованные в той области подложки, под которой находится инициирующий электрод. Это происходит вследствие значительного ослабления электрической прочности разрядного промежутка за счет появления нормальной к поверхности диэлектрика составляющей электрического поля, вызванной присутствием инициирующего электрода с противоположной стороны подложки. Если инициирующий электрод выполнить в виде широкой полосы, закрывающей всю площадь разрядного промежутка, разряд возникает стохастически на всей длине протяженных электродов, если он выполнен в виде узкой полосы, то разряд возникает только под инициирующим электродом и будет передвигаться с перемещением инициирующего электрода.

Таким образом, процесс нанесения a-C:H пленки с помощью данного устройства осуществляется при последовательном возникновении разрядов с большой частотой следования между высоковольтным и заземленными электродами 5 и 6 у поверхности диэлектрика. Для увеличения площади покрытия осуществляется перемещение подложки 7 с помощью механизма 9 в направлении перпендикулярном протяженным электродам 5 и 6. Перемещение инициирующего электрода 8 с помощью механизма 10 в направлении вдоль электродов 5 и 6 обеспечивает рост однородной по толщине пленки на всей обрабатываемой площади. Поскольку электроды 5 и 6 размещены над поверхностью диэлектрика, разряд возникает в виде искровых каналов в приповерхностном слое углеводородного газа.

В каналах разрядов создается углеводородная плазма, позволяющая реализовать процесс ХГФО a-C:H пленки, а также очистку подложки перед нанесением пленки. Параметры плазмы зависят от состава используемого газа и от энергии, выделяемой в канале отдельного искрового разряда. Это позволяет в широких пределах изменять свойства пленки, а также управлять величиной адгезии пленки к подложке.

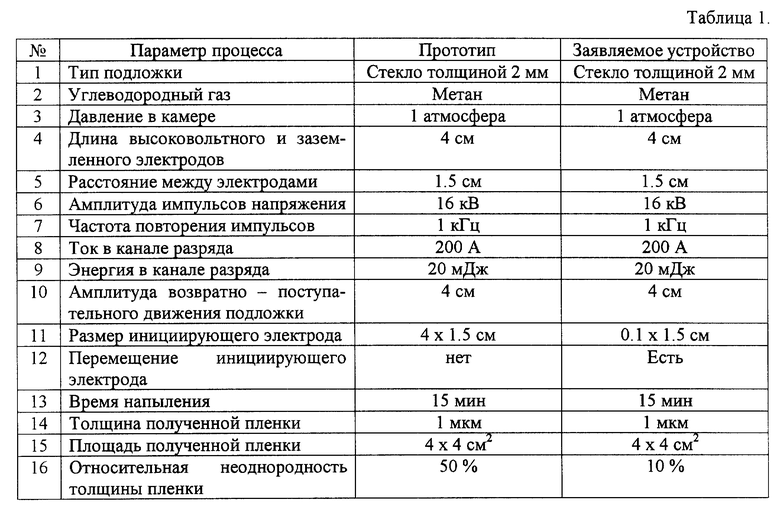

Пример I (на п. 1 формулы).

Этот пример показывает возможность улучшения однородности a-C:H пленки при использовании узкого подвижного инициирующего электрода вместо широкого неподвижного инициирующего электрода. Параметры процесса и результаты эксперимента приведены в таблице 1. Столбец "Прототип" соответствует устройству, взятому за прототип изобретения, в котором инициирующий электрод неподвижен и имеет размеры 4 х 1,5 см. Столбец "Заявляемое устройство" соответствует предлагаемому устройству, в котором используется перемещаемый инициирующий электрод, представляющий собой заземленную металлическую проволоку диаметром 1 мм и длиной 1,5 см, расположенную с обратной стороны подложки точно под электродами разрядного промежутка и перпендикулярную им, и совершающую периодические движения на расстояние 4 см вдоль электродов от одного края разрядного промежутка до другого.

Таким образом, в первом случае относительная неоднородность пленки по толщине на краях области напыления достигала 50%, а во втором случае не превышала 10%. Толщина пленки измерялась интерферометрическим методом.

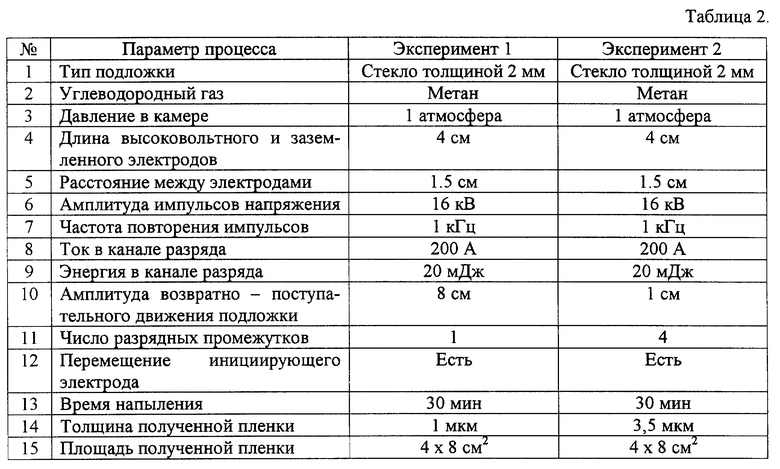

Пример II (на п. 2 формулы).

Этот пример показывает возможность увеличения скорости роста покрытия в случае использования нескольких разрядных промежутков. Эксперимент 1 соответствует случаю использования одного разрядного промежутка. При длине возвратно-поступательного движения 8 см обрабатываемая площадь составляла 4 х 8 см2. В эксперименте 2 использовалось четыре разрядных промежутка, расположенных параллельно друг за другом на расстоянии 1 см таким образом, чтобы исключить пробой между электродами соседних промежутков. Обеспечено независимое возникновение разрядов во всех промежутках. При длине возвратно-поступательного движения 1 см обрабатываемая площадь подложки составляла также 4 х 8 см2.

Таким образом, скорость роста пленки увеличивается практически пропорционально с увеличением количества разрядных промежутков.

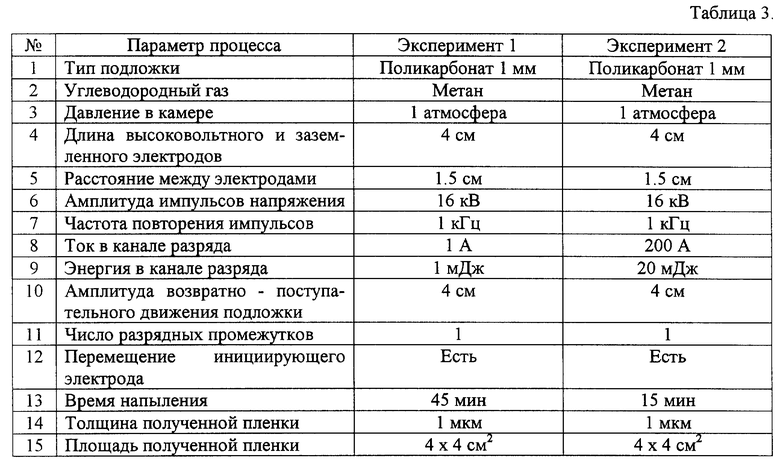

Пример III (на п. 3 формулы).

Этот пример показывает зависимость величины адгезии a-C:H пленок, получаемых данным методом, от величины энергии в канале разряда. Нанесение пленок проводилось на подложки из поликарбоната. Величина энергии в канале разряда регулировалась изменением дополнительной емкости 12 (см. чертеж). Эксперимент 1 соответствует случаю, когда величина энергии, выделяемой в канале разряда, недостаточна для нагрева и плавления приповерхностного слоя подложки. Эксперимент 2 соответствует случаю, когда величина выделяемой энергии достаточна для плавления приповерхностного слоя. Так как скорость роста покрытия также зависит от величины энергии, выделяемой в канале разряда, то время напыления, требующееся для получения пленки толщиной 1 мкм, в первом случае в три раза больше, чем во втором.

Исследования подложки под микроскопом после нанесения пленки показали, что в эксперименте 2 происходило плавление приповерхностного слоя подложки, обеспечившее наличие переходного слоя между подложкой и пленкой. Переходный слой создается непосредственно во время начальной стадии осаждения. Пленка имела высокую адгезию к подложке. В эксперименте 1 образования переходного слоя не происходило, следов плавления приповерхностного слоя не обнаружено, пленка имела низкую адгезию к подложке.

Таким образом, предложенное устройство позволяет реализовать процесс ХГФО твердых и прозрачных высокоадгезионных a-C:H пленок на диэлектрические подложки большой площади с помощью импульсного поверхностного разряда при атмосферном давлении, а также контролировать свойства пленок путем изменения параметров данного разряда.

Изобретение относится к области модификации поверхности материалов и может быть использовано для улучшения служебных характеристик диэлектрических листовых и рулонных материалов. Изобретение направлено на получение углеродных однородных по толщине пленок высокого качества на диэлектрических подложках с большой площадью (102-104 см2) и рулонных материалах, включая легкоплавкие пластики. Устройство включает газовую систему, генератор высоковольтных импульсов и рабочую камеру, содержащую перемещаемую диэлектрическую подложку, с одной стороны которой расположены протяженные параллельные высоковольтный и заземленный электроды, а с другой стороны подложки - заземленный инициирующий электрод, при этом инициирующий электрод имеет возможность перемещения вдоль протяженных электродов и выполнен в виде нити или узкой полосы. 2 з. п. ф-лы, 1 ил., 3 табл.

| S.P.BUGAEV et al | |||

| Surf and coat | |||

| Technology | |||

| Vol | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Устройство для разметки подлежащих сортированию и резанию лесных материалов | 1922 |

|

SU123A1 |

| DE 3807755 A1, 22.09.1988 | |||

| Линия переработки скорлупы косточек плодовых | 1978 |

|

SU768388A1 |

| МОЕЧНО-ПРОХОДНАЯ МАШИНА ДЛЯ ВОЛОКНИСТОГО МАТЕРИАЛА | 0 |

|

SU278480A1 |

| Устройство для нанесения покрытий из газовой фазы | 1985 |

|

SU1347504A2 |

Авторы

Даты

2000-05-20—Публикация

1998-08-20—Подача