Изобретение относится к двигателестроению, в частности к корпусным деталям двигателя внутреннего сгорания (ДВС).

Конструкция масляного поддона, являющегося сборником масла, должна удовлетворять как минимум двум основным требованиям: обладать хорошим теплоотводом наружной поверхности для охлаждения масла и малым уровнем шума, излучаемым стенками поддона в окружающую среду (низким корпусным звуком).

С целью снижения шумоизлучения масляных поддонов существует целый ряд технических решений. Известны, в том числе, технические решения, направленные на ужесточение структуры стенок поддона. Так, в патенте СССР N 1083923, МКИ F 02 F 7/00, опубликован 30.03.84, заявитель ф. МАН (ФРГ), с целью повышения эффективности шумоглушения предлагается выполнять боковые стенки ступенчатой формы, которые снабжены гофрами и плоскими участками, равномерно чередующимися между собой. Кроме того, днище и боковые стенки снабжены ребрами жесткости. Очевидно, что такое ужесточение конструкции поддона существенно повысит его динамическую жесткость и снизит амплитуду вынужденных колебаний стенок в низкочастотной области. В тоже время данная конструкция обладает двумя существенными недостатками - ужесточая стенки поддона, собственные частоты повышаются, но не уходят полностью из звукового диапазона, а переходят в высокочастотную область, где звукоизлучение также сильно и даже субъективно воспринимается человеческим ухом как более неприятное, а другим недостатком является то, что ужесточение конструкции не позволяет добиться эффекта диссипации вибрационной энергии, т.е. преобразования вибрационной энергии в тепловую, что сохраняет высокие амплитуды колебаний и, соответственно, высокие уровни излучаемой звуковой энергии на собственных (более высоких) частотах колебаний ужесточенной конструкции.

Другая группа известных технических решений направлена на снижение передачи вибрационной энергии от колеблющегося блок-картера на масляный поддон, например, заявка Франции N 2398887, МКИ F 02 F 11/00, публ. 13.03.79, где поддон крепится к блок-картеру через специальные промежуточные эластичные виброизолирующие элементы, частично ослабляющие динамическое возбуждение стенок и, соответственно, ослабляющее звукоизлучение поддона. Недостатком такого решения являются сложности в получении приемлемого виброизолирующего эффекта в такой специфической зоне, как соединение поддона и блок-картера, где из-за высокотемпературного воздействия и необходимости противостоять такой химически агрессивной среде, как масло, очень сложно применить эластичные элементы с приемлемыми виброизолирующими качествами.

Третье известное направление в снижении звукоизлучения масляных поддонов можно определить как демпфирование колебаний непосредственно стенок поддонов. Известен масляный поддон (патент Великобритании N 2276205, МКИ F 01 M 11/00, опубликован 21.09.94), где внутри масляной ванны выполнены выступы, которые образуют дополнительные масляные ванны, позволяющие покрывать маслом большую часть поверхности поддона, включая его верхнюю часть, и обеспечивать таким образом частичное демпфирование стенок маслом. Это исключает накопление масла только в нижней части поддона, а также приводит к повышенному звукоизлучению тех стенок поддона, которые не закрыты маслом. Ванны соединены между собой отверстиями, которые позволяют маслу перетекать из одной ванны в другую, выполняя таким образом важную функцию поддона - охлаждение масла. Очевидным недостатком такого решения является слабая эффективность и сложность изготовления конструкции поддона для условий массового конвейерного производства.

В качестве одного из аналогов заявляемого технического решения выбран патент США N 5465692 МКИ F 02 F 7/00, опубликован 14.11.95, заявитель ф. "Ниссан Мотор" (Япония). Масляный поддон для ДВС включает в себя наружный поддон, присоединяемый к нижней стороне блока двигателя, и внутренний поддон, расположенный в пределах наружного поддона так, чтобы свободно плавать в жидкости (масле системы смазки), содержащейся в наружном поддоне. Данная конструкция, являясь средством снижения вибраций наружного поддона за счет частичной диссипации вибрационной энергии в промежуточном масляном слое между стенками наружного и внутреннего поддона (внутреннее трение при этом невысокое), в это же время обладает существенным недостатком: более низким теплоотводом с поверхности наружного поддона, т.к. конструкция структуры "металл-масло-металл" обладает более высоким теплоизолирующим эффектом. Также конструкция является материалоемкой.

Известно также Авторское свидетельство СССР N 1562598 МКИ5 F 02 В 77/60, в котором для демпфирования колебаний и уменьшения шума от стенок поддона ДВС используется герметичная полость, заполненная жидкостью, которая и обеспечивает демпфирование. Указанное устройство отличается сложностью, неприемлемой для условий массового производства.

Наиболее близкими аналогами заявляемого устройства являются:

- заявка Франции N 2155847, кл. В 32 В 15/00; B 21 D 22/00; В 32 B 31/00; G 10 K 11/00;

- заявка Японии N 63-18019, кл. F 02 F 7/00, F 01 M 11/00, F 16 M 1/02;

- заявка Японии N 3-48338, кл. F 02 B 77/00;

- заявка Японии N 4-13548, кл. F 02 F 7/00, F 02 B 77/00.

В противопоставленных устройствах отмечено применение промежуточных полимерных материалов (термостойкая резина, пластик с температурой текучести менее 150oC, интегрированный с углеродными нитями, бутилкаучук), располагаемых между внутренней металлической оболочкой поддона и внешней металлической оболочкой поддона. Таким образом, конструкция представляет собой 3-х слойный "сендвич" с внутренним полимерным пластиковым слоем и, соответственно, существенным снижением эффективности теплосъема с внешней оболочки поддона (вследствие теплоизолирующих воздействий пластикового слоя), или же устройство представляет собой локально демпфируемые участки поддона сложной конструкции и слабой технологичности.

Наиболее близким по существу и в связи с этим принятым в качестве прототипа может быть устройство по патенту США N 5452693, кл. F 02 F 7/00. Согласно прототипу для демпфирования и подавления излучения шума стенок масляного поддона последний заключается в металлическую оболочку, футерованную изнутри шумовибродемпфирующим полимерным материалом. Внешняя звукоизолирующая оболочка виброизолированно монтируется к структуре непосредственно масляного поддона специальными зажимами. Таким образом, за счет динамических деформаций внутренней полимерной футеровки осуществляется поглощение излучаемого поддоном звука. В качестве недостатков прототипа следует отметить ухудшение теплосъема со стенок поддона вследствие термоизолирующих характеристик съемного кожуха поддона, трудоемкость его монтажа в условиях конвейерного массового производства, относительно высокую стоимость крепежных элементов кожуха.

Заявляемое техническое решение подразумевает повысить эффективность демпфирования колебаний стенок масляного поддона, являющегося непосредственным излучателем звука, преимущественно в средне- и высокочастотной области (выше 400 - 500 Гц), за счет эффективной реализации механизма преобразования средне- и высокочастотной колебательной энергии в тепловую и сохранить при этом эффективный теплосъем со стенок масляного поддона при конструктивной и технологической простоте реализации устройства в производстве.

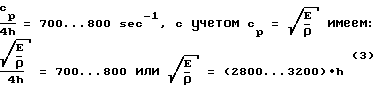

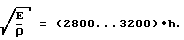

Сущность изобретения заключается в том, что в известном масляном поддоне двигателя внутреннего сгорания со смонтированным на его внешней поверхности шумовибродемпфирующим узлом в виде прокладки из вязкоупругого демпфирующего материала и ограничивающей армирующей пластины названные прокладка и армирующая пластина выполнены в виде ограниченных локальных конструкций, при этом соотношение модуля упругости E, плотности ρ и толщины h материала вязкоупругой демпфирующей прокладки в рабочем температурном диапазоне + 80 ... 120oC определяется выражением  = (2800 ... 3200) • h.

= (2800 ... 3200) • h.

Шумовибродемпфирующий узел преимущественно размещается на верхней внешней поверхности стенок поддона в виде отдельных автономных дискретных элементов, которые в свою очередь могут быть разной толщины и могут быть изготовленными из различных материалов с отличающимися параметрами E и ρ .

Сущность изобретения поясняется на рисунках (чертежах);

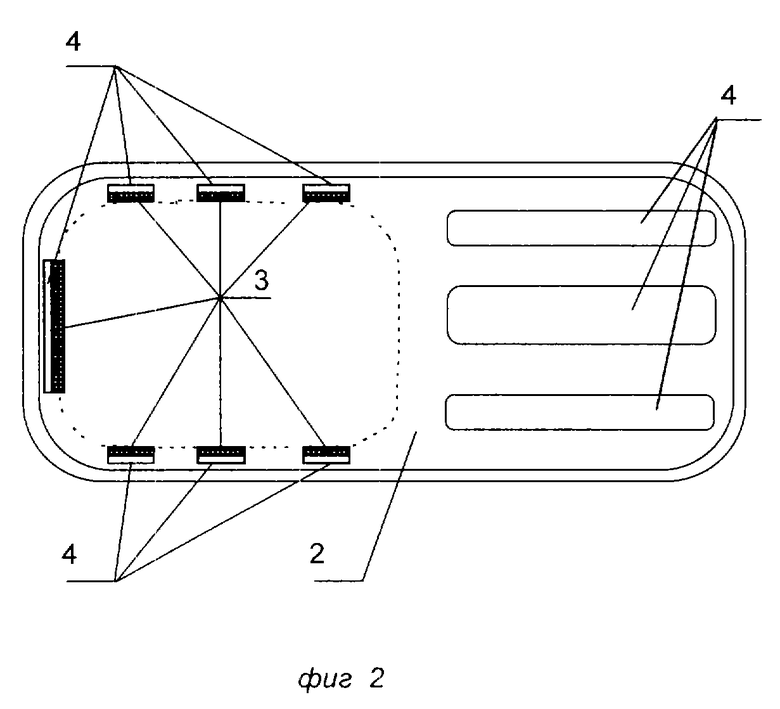

- на фиг. 1 показана конструкция поддона с шумовибродемпфирующей накладкой;

- на фиг. 2 показан поперечный разрез структуры кузова в зоне установки промежуточной прокладки;

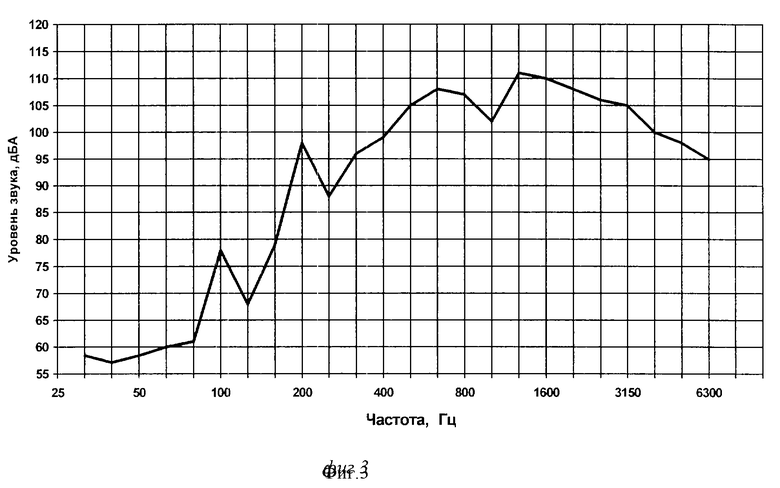

- на фиг. 3 показан характерный спектр шума, излучаемого масляным поддоном;

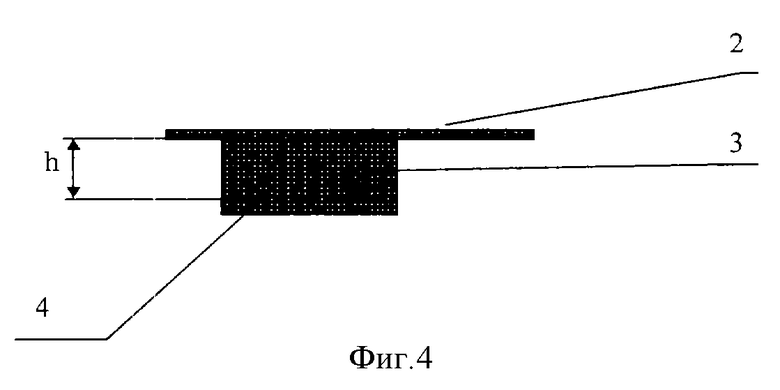

- на фиг. 4 показано сечение шумовибродемпфирующей накладки на стенку масляного поддона;

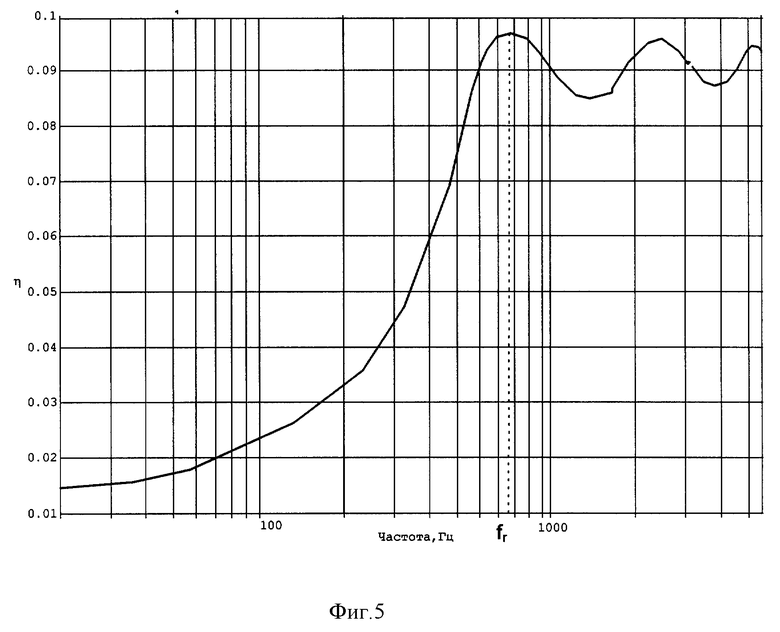

- на фиг. 5 показана частотная зависимость коэффициента потерь в заявляемой конструкции;

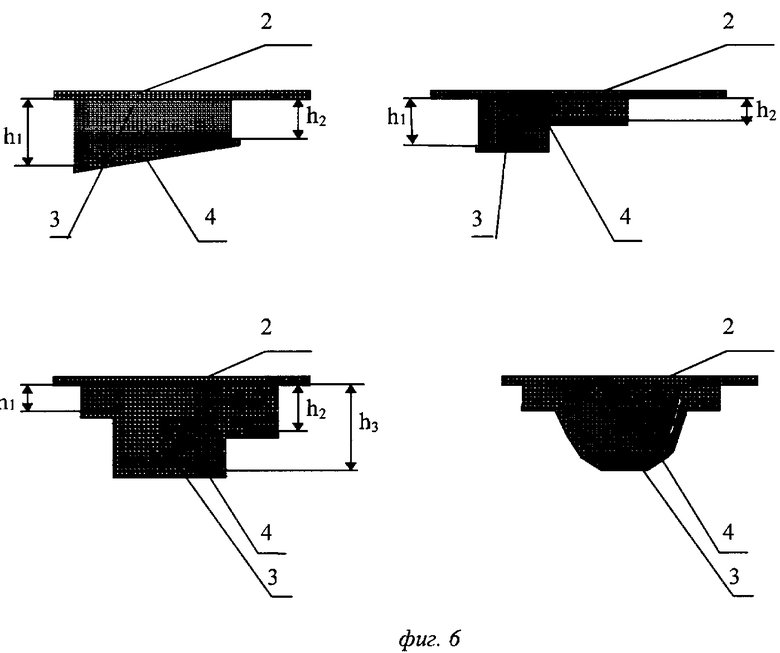

- на фиг. 6 показаны варианты конструктивного исполнения заявляемого узла, которые охарактеризованы соответственно п.4 и п.3 формулы изобретения.

Масляный поддон, фиг. 1, закреплен на блок-картере 1 ДВС и содержит картер 2, вязкоупругую прокладку 3 и армирующую и ограничивающую пластину 4.

На фиг. 2 показан вид сверху на данную конструкцию, из которого видно, что площадь верхней части масляного поддона, на которой установлено шумовибродемпфирующее устройство, не превышает 30% общей площади поверхности масляного поддона, что, таким образом, сохраняет необходимый высокотемпературный теплосъем с поверхности поддона и обеспечивает нормальную работу системы смазки двигателя (охлаждение масла).

С точки зрения обеспечения требуемой степени демпфирования структурных колебаний стенок картера данная конструкция предназначена для снижения структурного шума двигателя, передающегося на масляный поддон как через зоны крепления его к блок-картеру двигателя, так и воздушным путем, в замкнутом пространстве блок-картера и масляного поддона от звукоизлучающих элементов шатунно-поршневой группы. На фиг. 3 показан характерный спектр шума, излучаемого масляным поддоном двигателя легкового автомобиля. Из рисунка видно, что основная доля звуковой энергии сосредоточена в средне- и высокочастотной области звукового спектра.

Суть предлагаемого технического решения состоит в реализации шумопонижающей конструкции, обеспечивающей демпфирование колебаний в указанной средне- и высокочастотной области (выше 400-500 Гц) за счет создания эффективного механизма необратимого преобразования колебательной энергии стенок поддона в тепловую, рассеиваемую в структуре вязкоупругого демпфирующего слоя прокладки. По основным составным деталям предлагаемая шумопонижающая конструкция (фиг. 4) не отличается от штатной классической конструкции, например, состоящей из вибродемпфирующего вязкоупругого материала с армирующей пластиной, и имеет присоединительную поверхность стенки 2 поддона, колебания которой должны быть задемпфированы 2 (в данном случае - стенки верхней части масляного поддона). Существенным отличием данной шумодемпфирующей конструкции является использование определенного вязкоупругого демпфирующего материала ограниченной прокладки 3, имеющего модуль упругости, преднамеренно заданный для конкретной конструкции, таким образом, чтобы обеспечивать наиболее эффективное шумовибродемпфирование в характерном среднее и высокочастотном диапазоне шума, излучаемого масляным поддоном.

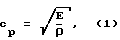

Механизм эффективного демпфирования средне- и высокочастотных колебаний в данной конструкции следующий. Если в механической колебательной структуре, показанной на фиг. 4, содержащей металлический лист, вязкоупругий демпфирующий слой и ужесточающий армирующий элемент в виде локальной пластины, в низкочастотной области реализуется преимущественно механизм демпфирования трехслойной конструкции типа сэндвича: "пластина - вязкоупругий материал - жесткий усилитель", причем необратимое преобразование энергии колебаний в тепловую энергию происходит за счет интенсивных сдвиговых деформаций вязкоупругого слоя, то предлагаемая шумодемпфирующая конструкция реализует другой механизм демпфирования, основанный на реализации преимущественно средне- и высокочастотных деформаций "растяжение-сжатие" вязкоупругого слоя. Изгибно-колеблющаяся ограниченная пластина (стенка поддона) возбуждает при этом колебания и соответствующие деформации демпфирующего слоя материала, по структуре которого в направлении его толщины распространяются упругие поперечные волны. За счет внутренних (молекулярных) потерь в структуре вязкоупругого демпфирующего материала после многократных отражений волн от жестких структур листа (стенка поддона) и ужесточающего армирующего элемента происходит необратимое преобразование механической колебательной энергии элементов такого механического узла в тепловую энергию, необратимо рассеиваемую в структуре вязкоупругого демпфирующего слоя. Величина таких необратимых потерь зависит от скорости (cр) распространения поперечной волны в вязкоупругом демпфирующем материале, которая определяется по формуле (1).

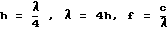

где E - модуль упругости вязкоупругого, демпфирующего материала, ρ - плотность вязкоупругого, демпфирующего материала. Частотная зависимость коэффициента потерь (η) для конструкции, использующей данный принцип демпфирования колебаний, представлена на фиг. 5. Резонансная частота fr, на которой коэффициент потерь имеет максимальное значение, определяется из условия равенства толщины материала (h) 1/4 длины распространяемой в ней поперечной волны λ :

и, следовательно,

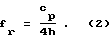

Для эффективного демпфирования колебаний тонкостенных панелей типа стенок масляного поддона в частотной области выше 400 Гц в такой конструкции узла предлагается выдерживать соотношение значений модуля упругости, плотности и толщины вибродемпфирующего материла (параметров E, ρ и h) таким образом, чтобы резонансная частота такой колебательной системы, определяемая по формуле (2), лежала в пределах 700 - 800 Гц. Далее, преобразовывая формулу (2) с учетом fr = 700 ... 800 с-1, имеем:

При этом, учитывая зависимость физических параметров вязкоупругого демпфирующего слоя от рабочей температуры, приведенные величины и их соотношения выбираются для основного температурного эксплуатационного режима масляного поддона +80 ... +120oC.

В случае выполнения соотношения (3) реальные значения добротностей резонансных колебаний такой колебательной системы перекроют требуемый частотный диапазон шумоподавления, начиная с 400 Гц, и обеспечат наиболее эффективное демпфирование средне- и высокочастотного звукового излучения масляного поддона, решая таким образом актуальную проблему улучшения виброакустических качеств автотранспортных средств. С другой стороны, в сравнении с нерезонансным демпфированием максимальное рассеивание механической колебательной энергии на частотах, соответствующих максимальным амплитудам деформаций вязкоупругого слоя, обусловлено реализацией большей механической работы, необратимо преобразуемой в теплоту. В то же время, демпфирование колебаний конструкции (стенок масляного поддона) в высокочастотной области позволяет увеличить потери в колебательной системе (по сравнению с низкочастотной областью) также за счет большей механической работы, совершаемой в системе (благодаря большому числу колебаний за единицу времени).

Для сохранения заданной шумовибродемпфирующей эффективности и обеспечения эффективного теплообмена между масляным поддоном и окружающим его воздухом шумовибропоглощающая конструкция может быть выполнена как в виде одной локальной конструкции, так и нескольких отдельных конструкций, распределенных по поверхности преимущественно верхней части масляного поддона как наиболее шумоактивной как это показано на фиг. 1. Для расширения частотной области эффективной работы шумовибродемпфирующей конструкции узла толщина накладки h может быть различной, как это показано на фиг. 6. В этом случае в зоне толщины h1 (наибольшей толщины) обеспечивается поглощение более низкочастотной виброакустической энергии, а в зонах, где вибродемпфирующая прокладка имеет меньшую толщину h2, обеспечивается поглощение более высокочастотной вибрационной энергии, как это определено соотношением (3).

С учетом того, что основная доля виброакустической энергии излучается преимущественно верхней, присоединенной к плоскости блок-картера частью масляного поддона, а нижняя часть поддона, как часть резервуара, заполненного маслом, излучает звук более слабо, а нуждается в охлаждении масла более сильно, локальные шумовибродемпфирующие пластины монтируются преимущественно по периферии верхней зоны масляного поддона, не оказывая таким образом заметного отрицательного влияния на теплосъем со стенок масляного поддона и не уменьшая при этом (что нежелательно) дорожный просвет (клиренс) транспортного средства, на котором смонтирован двигатель.

Для реализации максимального демпфирующего эффекта с учетом различного преимущественного частотного диапазона излучения звука отдельными локальными зонами масляного поддона материал каждой или отдельной вязкоупругой демпфирующей прокладки может быть различным с отличающимися, преднамеренно заданными параметрами E и ρ .

| название | год | авторы | номер документа |

|---|---|---|---|

| КРЫШКА ГОЛОВКИ ЦИЛИНДРОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2148724C1 |

| ПРИВОД ГАЗОРАСПРЕДЕЛИТЕЛЬНОГО МЕХАНИЗМА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2144620C1 |

| ШУМОВИБРОДЕМПФИРУЮЩИЙ УЗЕЛ ПАНЕЛИ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА | 1998 |

|

RU2149788C1 |

| МАСЛЯНЫЙ ПОДДОН ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2117175C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2118683C1 |

| МАСЛЯНЫЙ ПОДДОН ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2115005C1 |

| МАСЛЯНЫЙ ПОДДОН ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2115006C1 |

| МАСЛЯНЫЙ ПОДДОН ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2115814C1 |

| МАСЛЯНЫЙ ПОДДОН ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2131986C1 |

| МАСЛЯНЫЙ ПОДДОН ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2115813C1 |

Изобретение относится к двигателестроению, в частности к корпусным деталям двигателей внутреннего сгорания. Решение технической задачи позволяет повысить эффективность демпфирования колебаний стенок и снижения шума масляного поддона двигателей транспортных средств. Масляный поддон содержит стенки, соединенные через прокладку из вязкоупругого демпфирующего материала с ограничивающей армирующей пластиной. При этом материал прокладки имеет определенные физико-механические свойства в заданном температурном диапазоне. Преимущественная область применения - транспортные средства. 3 з.п. ф-лы, 6 ил.

2. Поддон по п.1, отличающийся тем, что шумовибродемпфирующий узел размещен преимущественно на верхней внешней поверхности стенок поддона.

| US 5452693 A, 26.09.95 | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| DE 3425074 A1, 18.01.86 | |||

| DE 19500543 C1, 29.02.96 | |||

| Способ получения искусственного высыхающего масла | 1935 |

|

SU47023A1 |

| СПОСОБ ХИРУРГИЧЕСКОГО ЛЕЧЕНИЯ БРОНХИАЛЬНОЙ АСТМЫ | 1992 |

|

RU2074645C1 |

| Устройство для демпфирования колебаний стенок поддона двигателя внутреннего сгорания транспортного средства | 1988 |

|

SU1562498A1 |

| Масляный литой поддон | 1981 |

|

SU1083923A3 |

Авторы

Даты

2000-05-20—Публикация

1998-06-15—Подача