Изобретение относится к шумовибропонижающим и ужесточающим элементам кабин и кузовов транспортных средств, в частности легковых или грузовых автомобилей, автобусов, железнодорожных вагонов и пр. и позволяет улучшить эффективность демпфирования колебаний внешних лицевых панелей кабин и кузовов транспортных средств в средне- и высокочастотной области (выше 700-800 Гц) за счет реализации механизма преобразования средне- и высокочастотной колебательной энергии в тепловую.

Известно техническое решение по заявке ЕПВ N 0079253, кл. D 60 R 13/08, 1983, заявитель ф. "Пежо-Ситроен", по которому для повышения звукоизоляции и улучшения звукопоглощения в расширенном частотном диапазоне в салоне автомобиля над головой каждого пассажира предусмотрена зона с мембранным резонатором в виде утоненной цельноформованной обивки крыши, расположенной с некоторым зазором относительно лицевой панели крыши кузова (кабины). Недостатком этого технического решения является узкополосная эффективность непосредственно мембранных звукопоглотителей, их чувствительность к индивидуальной настройке, нежелательная для условий крупносерийного и массового производства автомобилей, относительная дороговизна и сложность технологии производства таких остронастроенных шумозаглушающих устройств.

Известен способ и устройство шумоглушения низких и средних частот в транспортном средстве согласно французской заявке N 2483342, кл. D 60 R 13/08, 1981, где в передней части салона транспортного средства (стенах щитка передка, переднего пола) устанавливается шумовибродемпфирующий материал на основе силиконовой мастики. Применение указанной мастики на поверхностях щитка передка и переднего пола позволяет снизить их виброактивность на низких и средних частотах за счет преобразования механической вибрационной энергии панелей в тепловую энергию деформаций вязкоупругого слоя силиконовой мастики. Недостатком указанного технического решения является значительное увеличение веса и стоимости кузова, вследствие необходимости применения демпфирующего покрытия с удельным весом 2...6 кг/м2 на всей поверхности панелей щитка передка и переднего пола. В противном случае (частичное по площади вибродемпфирование), эффективность шумоподавления существенно снизится от звукоизлучения незадемпфированных участков панелей. С другой стороны, установка таких вибродемпфирующих покрытий на вертикальные стенки кабин типа дверей, боковин кузова и горизонтальную стенку крыши, обеспечивая качественную адгезию сопрягаемых поверхностей мастики и металлических панелей, связана с существенными технологическими сложностями и требует применения дорогостоящих магнитных наполнителей в структуре мастик, наличия клеевого слоя с высокими адгезионными характеристиками, обеспечивающих требуемую адгезию в условиях высоких температур разогрева, например, лицевой панели крыши и воздействия динамических вибрационных нагрузок на клеевое соединение мастики с металлом.

Известно техническое решение по французской заявке N 2155847, кл. В 32 В 15/00, 1973, предусматривающее для существенного уменьшения виброакустической активности тонкостенных панелей кузова изготовление их из трехслойного листа типа сэндвич, содержащего два металлических листа с внутренним промежуточным пластиковым слоем. Указанное техническое решение отличается высокой эффективностью подавления вибрационной энергии панелей за счет более эффективного механизма реализации сдвиговых деформаций пластикового промежуточного слоя ввиду деформаций внешних металлических листов. Отмеченное техническое решение отличается низким весом (исключается тяжелый вибродемпфирующий слой мастики и взамен его используется тонкий пластиковый слой толщиной приблизительно 0.1 мм). Однако указанное техническое решение обладает и рядом существенных недостатков, таких как дороговизна такого конструкционного материала, худшая штампуемость (особенно при глубокой вытяжке) и свариваемость таких панелей вследствие наличия промежуточного пластикового (электроизолирующего) слоя. Также существенным недостатком таких конструкций панелей являются их более слабые жесткостные и прочностные характеристики, что в ряде случаев недопустимо (например, для обеспечения требуемой снеговой нагрузки крышей кабины кузова и т.п.).

В известном техническом решении, по заявке ЕПВ N 0253376, кл. B 60 R 13/08, 1988, заявитель ф. "БМВ", для улучшения звукоизоляции перегородки в кузовах автомобилей, предполагается использование многослойных покрытий, содержащих как тяжелый вязкоупругий, так и легкий полиуретановый слои, что позволяет уменьшить в том числе и передачу воздушного шума в салон автомобиля за счет увеличения звукоизоляционных и звукопоглощающих эффектов. Недостатком отмеченного технического решения является его сложность, дороговизна, габариты, уменьшающие полезное пространство кабины, и низкие механические и долговечностные характеристики такой слоистой звукоизолирующей структуры.

Известно техническое решение конструкционного элемента звукопоглощающей панели по патенту Франции N 2155371, кл. G 10 K 11/00, 1973, заявитель ф. "АВЛ Ханс-Лист", предназначенное для уменьшения шума корпусов транспортных средств. Указанное техническое решение предусматривает использование специальных ребер, расположенных во взаимно перпендикулярных направлениях и входящих в соответствующие зазоры выступов. Заявляется соответствующее соотношение между геометрическими параметрами ребер (высотой, шириной), толщиной стенок, внутреннего зазора, расстояния между ребрами. Рассматриваемое техническое решение в большей степени является ужесточающим и шумопонижающими для изгибных колебаний панелей, ухудшая (увеличивая) в ряде случаев излучение низкочастотных поршневых мод колебаний, возникающих в результате ужесточения панелей. Применение таких технических решений маловероятно для тонкостенных лицевых панелей кузова транспортного средства, таких как, например, крыша, двери, боковины и т.п. ввиду повышенных требований к качеству поверхностей, минимальному весу этих панелей для снижения веса транспортного средства и т.п.

Известно техническое решение по патенту США N 4226299, кл. G 10 K 11/04, 1980, в виде акустической панели для снижения шума гофрированной стенки параболической волнистой конфигурации из нескольких изогнутых секций, соединяемых между собой плоскими секциями. Отмеченное шумопонижающее устройство за счет выбора определенной ширины и толщины присоединенного фланца, обеспечивающего заданные упруго-жесткостные характеристики панели, позволяет подавлять низкочастотную звуковую энергию до 160 Гц, что и является существенным ограничительным недостатком этого устройства. Другими недостатками цитируемого технического решения являются его сложность, дороговизна, увеличенные габариты, низкая технологичность.

Известно техническое решение по заявке Японии N 60-44187, кл. B 62 D 25/02, публ. 02.10.85, заявитель ф. "Ниссан дзидося К.К." сопоставительный анализ существенных ограничительных и отличительных признаков которого, в сравнении с заявляемым техническим решением, указывает на то, что оно может быть выбрано в качестве прототипа, т.к. содержит внешнюю лицевую металлическую панель, приклеенную к ней изнутри армирующую усилительную пластину (усилитель) из твердеющей при нагреве полимерной смолы, например, стеклопластика, между лицевой панелью и полостью усилителя установлен сердечник из пенопласта. Недостатком известного анализируемого технического решения являются слабые вибродемпфирующие характеристики рассматриваемого механического узла вследствие отсутствия деформируемой вязкоупругой прокладки, рассеивающей механическую колебательную энергию среды в зонах сопряжений участков поверхности лицевых панелей с соответствующими зонами усилительных ребер, т.к. в этих зонах располагается клеевой монтажный слой со слабыми демпфирующими характеристиками. Жесткий клеевой контакт усилителя с лицевой панелью исключает использование подвижной механической колебательной системы "масса усилителя-вязкоупругая демпфирующая прослойка-лицевая панель", как это предусмотрено в заявляемом техническом решении. Именно колебания и поперечные деформационные волны в вязкоупругом демпфирующем слое как упругой пружине, нагружаемой массой усилителя, и обеспечивает эффект рассеивания нежелательной высокочастотной виброакустичсекой энергии в заявляемом техническом решении.

Решение технической задачи подразумевает повысить эффективность демпфирования колебаний внешних лицевых панелей кабин и кузовов транспортных средств, преимущественно в средне- и высокочастотной области (выше 700-800 Гц), за счет реализации механизма преобразования средне- и высокочастотной колебательной энергии в тепловую.

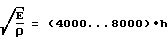

Сущность изобретения заключается в том, что в известном шумовибродемпфирующем узле панели кузова (кабины) транспортного средства, содержащем внешнюю лицевую панель, соединенную через прокладку из вязкоупругого демпфирующего материала с усилителем, выполненным в виде балки с сечением гофра, соотношение модуля упругости E, плотности ρ и толщины h материала вязкоупругой демпфирующей прокладки определяется выражением:

Названная прокладка на присоединительной поверхности усилителя, сопряженной с панелью, может быть выполнена из составных частей, размещенных дискретно, т. е. в виде отдельных составных частей, причем суммарная длина этих частей должна составлять не менее 30% от общей длины усилителя.

В одном из вариантов конструктивного исполнения прокладка размещается между основанием гофра усилителя и плоскостью лицевой панели.

В другом варианте прокладка размещается между вершиной гофра и плоскостью лицевой панели.

Сущность изобретения поясняется на чертежах:

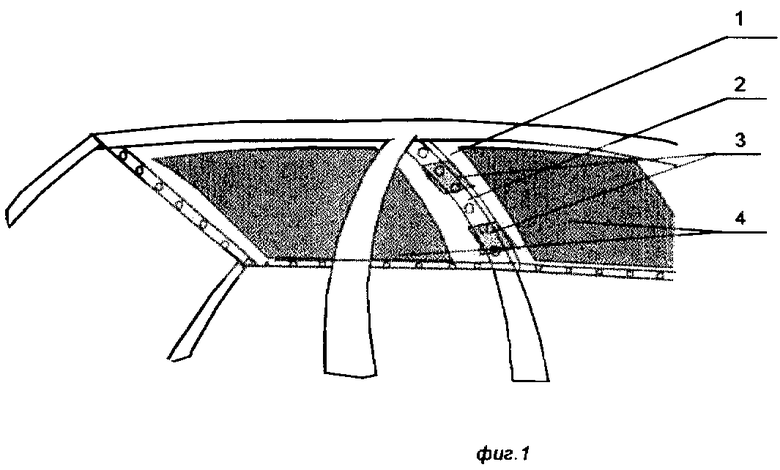

- на фиг.1 показана типичная конструкция панели крыши легкового автомобиля;

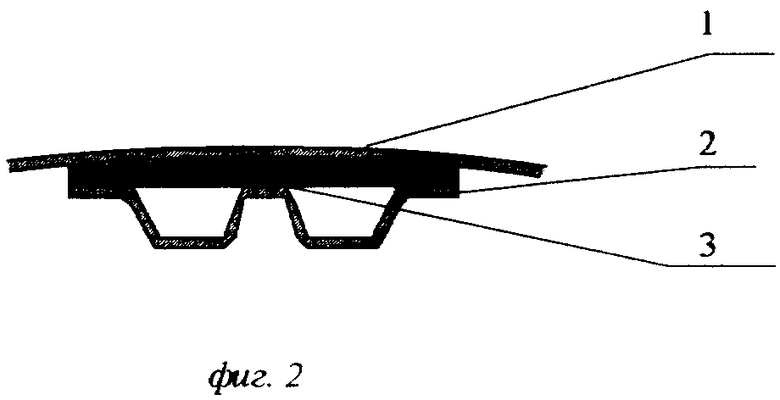

- на фиг.2 показан поперечный разрез структуры кузова в зоне установки промежуточной прокладки;

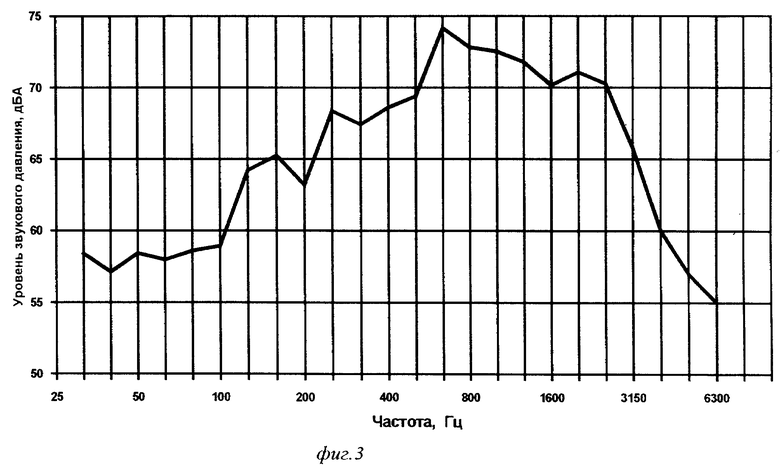

- на фиг.3 показан характерный спектр шума закрывания двери;

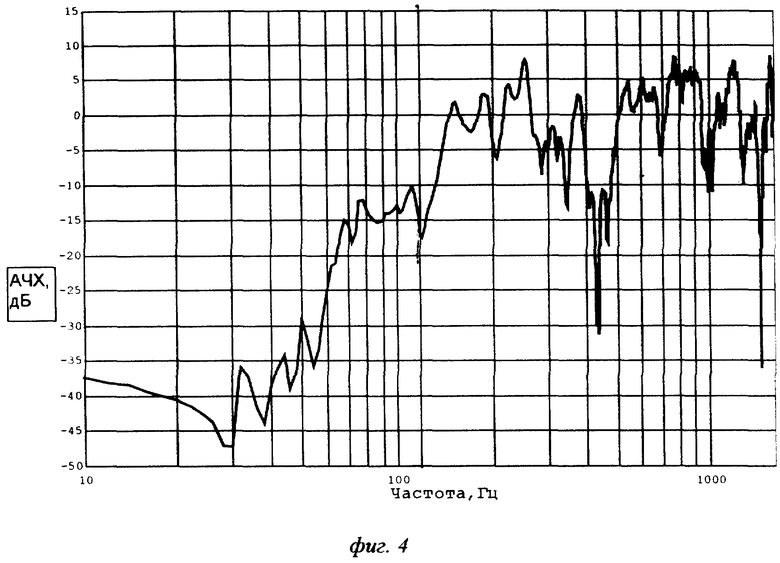

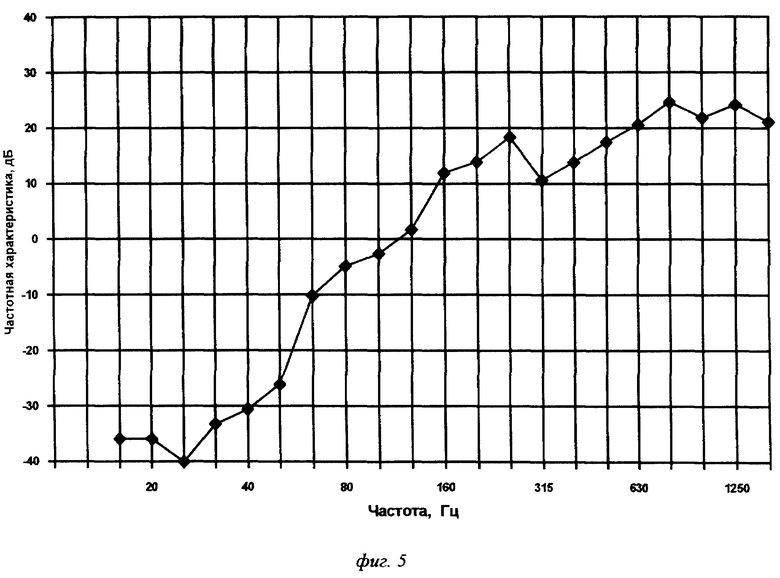

- на фиг.4 и 5 узкополосный и 1/3 октавный спектры частотной характеристики двери легкового автомобиля в сборе;

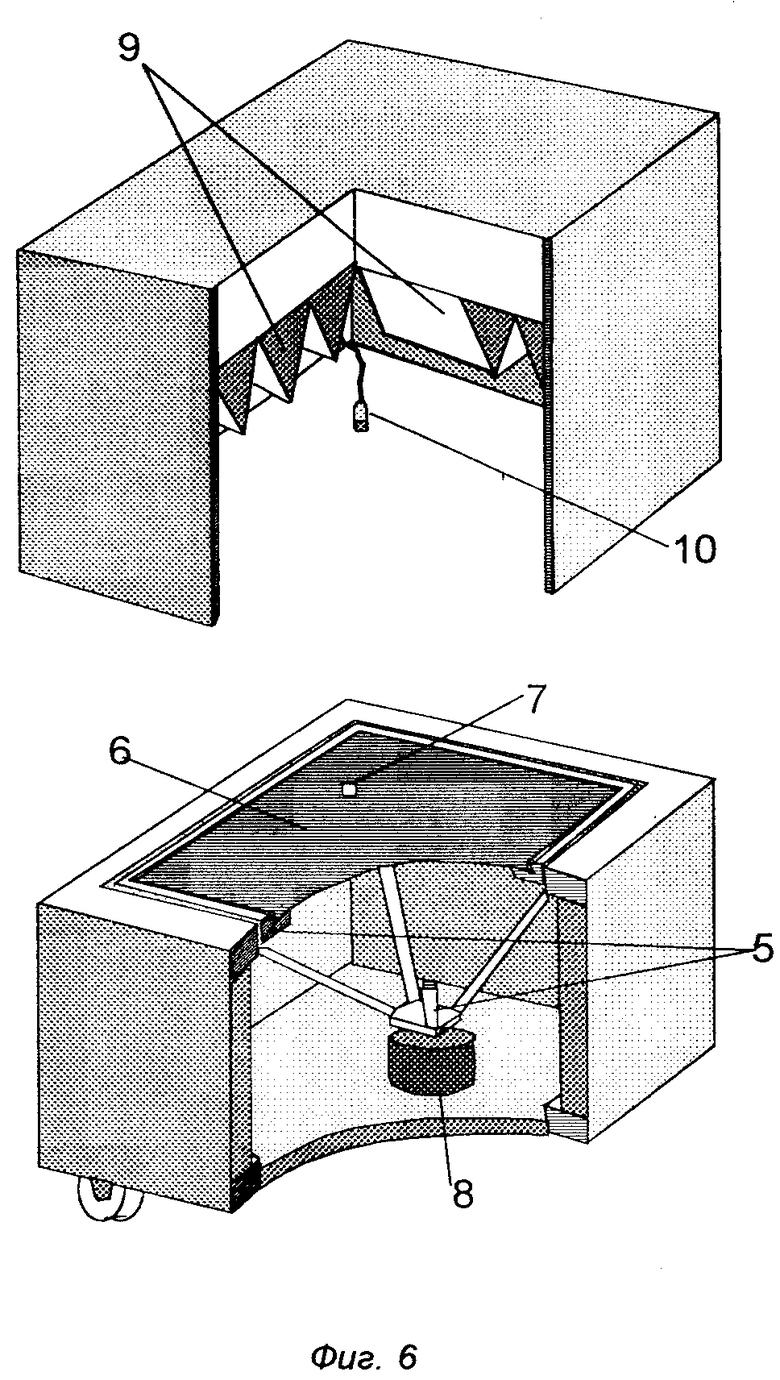

- на фиг.6 показана специальная исследовательская установка для оценки демпфирующих свойств структуры кабины (кузова);

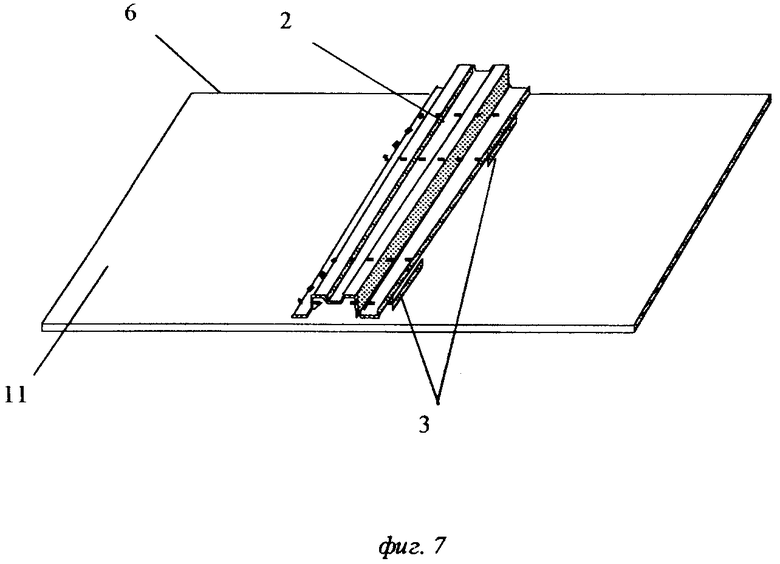

- на фиг.7 показана схема установки усилителя на плоской стальной пластине;

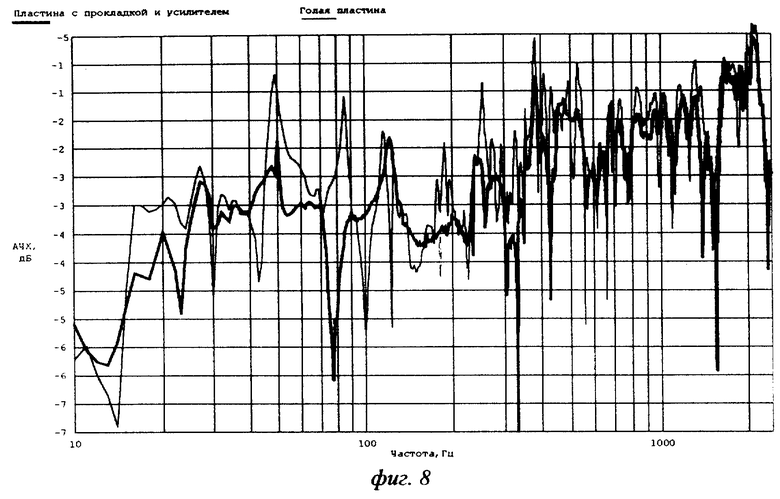

- на фиг. 8 представлены результаты испытаний на стендовой установке одного из исследуемых образцов;

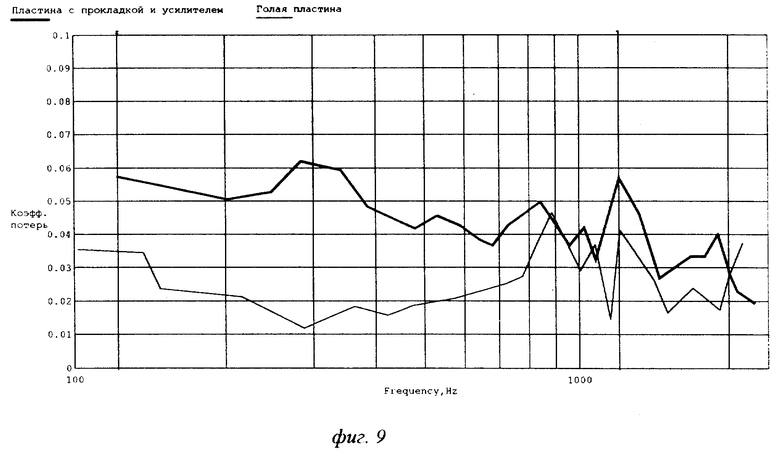

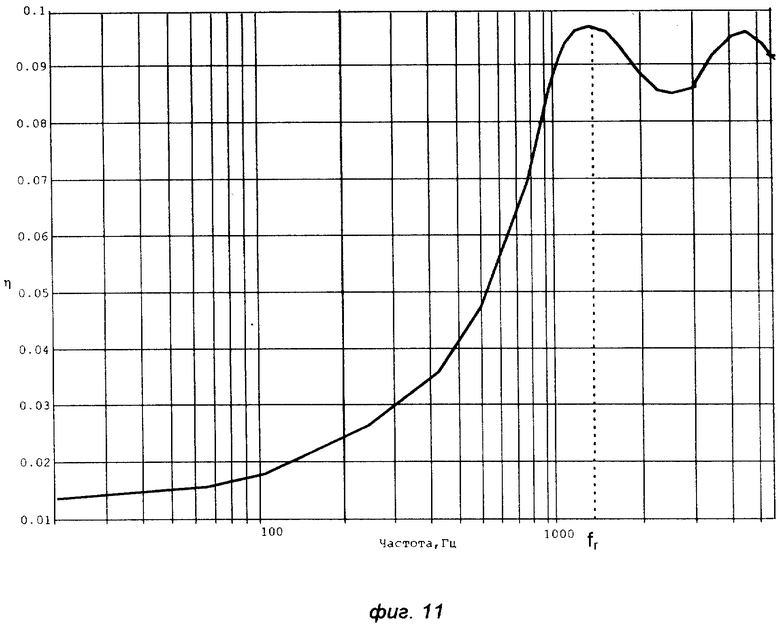

- на фиг.9 показана частотная зависимость коэффициента потерь исследуемой механической системы;

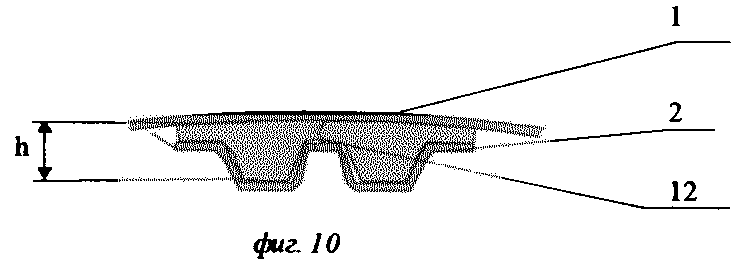

- на фиг.10 показан вариант конструктивного исполнения заявляемого узла, который конструктивно не отличается от прототипа, но имеет строго определенные физико-механические свойства материала усилителя;

- на фиг.11 показана частотная зависимость коэффициента потерь в заявляемой конструкции;

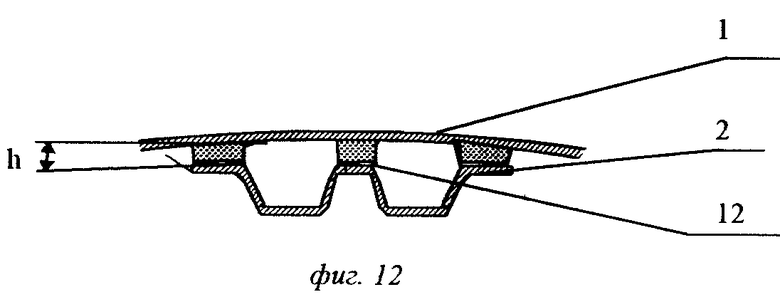

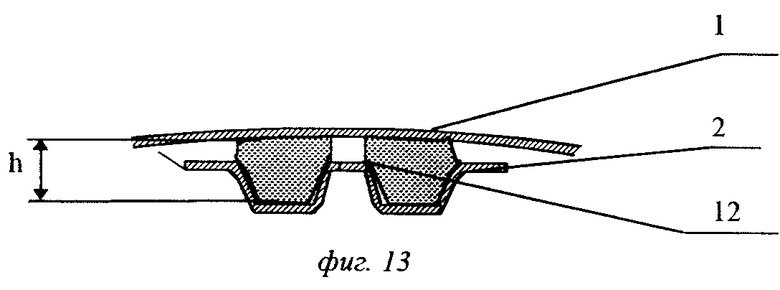

- на фиг.12 и 13 показаны варианты конструктивного исполнения заявляемого узла, которые охарактеризованы, соответственно п.4 и п.3 формулы изобретения.

Внешние лицевые панели кабин транспортных средств и, в частности, кузовов легковых автомобилей, такие как панели дверей и крыши выполняют множество функций: в первую очередь непосредственно формируют внутреннее пространство салона, кроме того, препятствуют проникновению внешних воздействий в салон автомобиля, таких как грязь, пыль, шум, влага, низкие и высокие температуры воздуха и т.д. Отличительной особенностью этих панелей (крыша и двери) является то, что в отличие, например, от панелей пола или щитка передка они несут также и видовую эстетическую функцию, т.е. данные панели определяют внешний вид транспортного средства. Это определяет приоритет в конструировании данных панелей: в первую очередь это форма, определяемая дизайном, стилем транспортного средства, второе - недопустимость сварных швов, изготовление панелей из составных листов или прикрепление к ним сваркой или посредством болтовых соединений ужесточающих и/или демпфирующих ребер или иных аналогичных по назначению конструкций. Кроме того, для снижения стоимости и веса транспортного средства, необходимо, чтобы панели имели минимально возможную толщину, это приводит к снижению их жесткости и повышению шумовиброактивности, что требует использования дополнительных средств ужесточения и демпфирования панелей. Таким средством являются известные узлы, включающие непосредственно лицевую панель, элементы силового каркаса, к которым панель крепится по периметру, ужесточающие элементы, жестко соединенные с элементами силового каркаса и через вязкоупругую прокладку с лицевой панелью. Эти требования сформировали конструкцию усилителей панелей дверей и крыш. Указанные усилители предназначены для придания жесткости данным панелям (от прохлопывания, продавливания, импульсных и сосредоточенных нагрузок, необходимости выдерживать снеговую нагрузку и т.д.) а также для демпфирования колебаний присоединенных панелей и, следовательно, снижения их звукоизлучения путем установки вязкоэластичной прокладки между усилителем и панелью. На фиг. 1 показана типичная конструкция панели крыши легкового автомобиля, где 1 - панель крыши, 2 - усилитель крыши, 3 - вязкоэластичные прокладки между усилителем и панелью крыши, 4 - автономные вибродемпфирующие прокладки непосредственно панели крыши. Усилитель крыши крепится посредством сварного соединения к несущим элементам каркаса кузова, расположенным по периметру панели крыши, вязкоэластичные промежуточные прокладки между ними позволяют выполнять усилителю его функции: придавать панели дополнительную жесткость и демпфировать колебания и звукоизлучение панели. На фиг. 2 показан поперечный разрез структуры кузова в зоне установки промежуточной прокладки. Выбор геометрической формы сечения усилителя обусловлен двумя требованиями: обеспечение необходимой жесткости и минимальная высота сечения усилителя для того, чтобы отнимать как можно меньшую часть полезного объема салона транспортного средства. Аналогичные требования предъявляются к конструкциям усилителей внешних лицевых панелей дверей.

С точки зрения обеспечения требуемой степени демпфирования колебаний, данная конструкция предназначена для снижения структурного шума от следующих источников возбуждения: процесса закрывания дверей, ударов капель дождя о панель крыши и дверей, возбуждения данных панелей турбулентным потоком воздуха, обтекающим транспортное средство при его движении с большой скоростью. В меньшей степени данная конструкция предназначена для гашения вибраций от традиционных источников шума транспортных средств (силовой агрегат, шасси). Рассмотрение эффективности данной конструкции будет проводиться на примере исследования демпфирования колебаний панелей от шума закрывания дверей. Данный вид шума излучается как самой панелью двери, так и не в меньшей степени, и панелью крыши, на которую передаются вибрации от замка и петлей двери, через несущие элементы кузова и через периферийную зону примыкания рамки двери к крыше благодаря ограниченной виброизолирующей способности уплотнителя. На фиг. 3 показан характерный спектр шума закрывания двери. Из фиг. 3 видно, что основная звуковая энергия сосредоточена в средне- и высокочастотной области звукового спектра. Аналогичная картина наблюдается и при определении частотной характеристики панели двери при ее импульсном возбуждении ударами молотка. На фиг. 4 и 5 показаны узкополосный и 1/3 октавный спектры частотной характеристики двери легкового автомобиля в сборе. Частотная характеристика определялась как отношение виброускорения в контрольной точке на лицевой панели двери к силе, приложенной также к лицевой панели. Возбуждение панели осуществлялось посредством удара специального молотка, виброускорение замерялось с помощью акселерометра, сила - посредством датчика силы, установленного в ударном молотке. Таким образом, представленные результаты показывают, что основная звуковая и вибрационная энергия, характеризующая шум, передающийся в салон транспортного средства от закрывания дверей, сосредоточена в области средних и высоких частот. Кроме того, необходимо отметить, что субъективно, человек воспринимает средние и высокие частоты с меньшим ослаблением чем низкочастотный звук, а тем более, учитывая импульсный характер воспринимаемого звука, - как более неприятный.

Дальнейшая оценка демпфирующих свойств структуры кабины (кузова) может быть произведена на специальной исследовательской установке, показанной на фиг. 6. Данная установка позволяет исследовать как вибродемпфирующие, так и звукоизлучающие свойства фрагмента конструкции узла, смонтированного на жесткой раме. Данная установка состоит из двух камер. В нижней возбуждающей камере эластично подвешена жесткая рамка (5), в которой жестко с помощью болтовых соединений закреплен образец для испытаний (6), на поверхности которого устанавливается акселерометр (7). Колебания образца возбуждаются по периметру через рамку, к которой прикреплен вибратор (8). Верхняя камера имеет звукопоглощающие клинья (9), ослабляющие отраженный звук, в ней располагается измерительный микрофон (10). На фиг. 7 показан пример исследовательского образца, который использовался при испытаниях (6). Он состоит из стальной пластины 11 толщиной 0.8 мм, на которой через вязкоэластичные прокладки (3) установлен (приклеен) усилитель (2). В качестве вязкоэластичных прокладок использовались широко распространенные в транспортном машиностроении материалы (вспененная резина, полимерный вязкоупругий материал). Использование данной установки для исследования заявляемого технического решения обусловлено тем, что отличительной особенностью таких лицевых панелей кабины кузова, как панель крыши или панель двери, является то, что они оперты (заделаны) на силовые элементы каркаса кузова (в виде пустотелых коробчатых сечений), а также могут содержать одну или несколько опертых взаимосвязей (в виде, например, усилителя П-образного сечения), соединенных с панелью через вязкоупругую прокладку. Очевидно, что такую конструкцию или ее характерный фрагмент удобно и технически обосновано исследовать на представленной стендовой установке. В этом случае идентифицируется сам процесс возбуждения панели через жесткий периферический каркас (рамку), кроме того, удобно производить сравнительные оценки модифицированных ужесточающих внутренних узлов, путем непосредственных измерений акустических и вибрационных сигналов, непосредственно формируемых данным фрагментом без существенного воздействия акустического фона других панелей и источников, если такую работу и оптимизацию конструкции производить непосредственно на автомобиле. На фиг. 8 представлены результаты испытаний на стендовой установке одного из исследуемых образцов. Сравнивая частотные характеристики плоской стальной пластины и пластины с усилителем, установленным по схеме фиг. 7, можно видеть, что наибольший эффект в низкочастотной области спектра обеспечивает установка ребра с прокладкой (на низкочастотных резонансах пластины снижение амплитуды составляет до 10-15 дБ). На средних частотах выше 300-400 Гц эффект снижения уменьшается до 3-5 дБ, а в высокочастотной области выше 1500 Гц эффекта снижения амплитуды частотной характеристики не наблюдается. На фиг. 9 показана частотная зависимость коэффициента потерь исследуемой механической системы, из чертежа видно, что усилитель с прокладками эффективно увеличивает диссипативные свойства пластины в частотной области не выше 600- 800 Гц. Таким образом, существующие шумовибродемпфирующие конструкции такого типа имеют важный недостаток: эффективно работают в низкочастотной области, а в высоко- и среднечастотной их способность демпфировать колебания панелей значительно снижается. Особенно это нежелательно потому, что в средне-высокочастотной области импульсный шум, характерный для шума при закрывании двери и шум ударов капель дождя о внешние панели транспортного средства, воспринимается как субъективно более неприятный, чем импульсный низкочастотный шум.

Суть предлагаемого технического решения состоит в реализации шумопонижающей конструкции, обеспечивающей демпфирование колебаний в средне- и высокочастотной области (выше 700-800 Гц) за счет эффективного механизма преобразования колебательной энергии в тепловую. По основным составным деталям предлагаемая шумопонижающая конструкция (фиг. 10) не отличается от известной конструкции, показанной на фиг. 2, однако вместо используемого в известных конструкциях, локально установленного вязкоупругого вибродемпфирующего материала 3, с относительно высоким значением модуля упругости E, лежащего в пределах 108-1010 Па, предлагается использовать материал 12, имеющий преднамеренно заданный для конкретной конструкции, более низкий модуль упругости, причем материал 12 при этом полностью заполняет всю внутреннюю полость, образуемую поверхностями лицевой панели и сопрягаемой внутренней поверхностью усилителя.

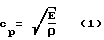

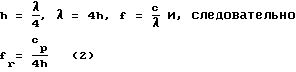

Механизм эффективного демпфирования средне- и высокочастотных колебаний в данной конструкции следующий. Если в механической структуре показанной на фиг. 2, содержащей металлический лист, вязкоупругий демпфирующий слой и ужесточающий армирующий элемент в низкочастотной области реализуется преимущественно механизм демпфирования трехслойной конструкции типа сэндвич: "пластина - вязкоупругий материал - жесткий усилитель", причем преобразование энергии колебаний в тепловую энергию происходит за счет сдвиговых деформаций вязкоупругого слоя, то предлагаемая конструкция реализует другой механизм демпфирования, основанный на реализации преимущественно средне- высокочастотных деформаций "растяжение-сжатие" вякоупругого слоя. Изгибно-колеблющаяся пластина возбуждает при этом колебания и соответствующие деформации демпфирующего материала по структуре которого в направлении его толщины распространяются упругие волны. За счет внутренних (молекулярных) потерь в структуре вязкоупругого демпфирующего материала, после многократных отражений волн от жестких структур пластины и усилителя, происходит необратимое преобразование колебательной энергии элементов механического узла в тепловую энергию, рассеянную в структуре вязкоупругого демпфирующего слоя. Величина таких необратимых потерь зависит от скорости (Cр) распространения поперечной волны в материале, которая определяется по формуле (1)

где E - модуль упругости демпфирующего материала, ρ - плотность материала.

Частотная зависимость коэффициента потерь (η) для конструкции, использующей данный принцип демпфирования колебаний представлена на фиг. 11. Резонансная частота fr, на которой коэффициент потерь имеет максимальное значение, определяется при условии равенства толщины материала (h) 1/4 длины распространяемой в ней поперечной волны λ :

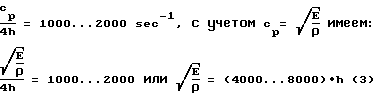

Для эффективного демпфирования колебаний панелей, типа лицевых панелей кузова (кабины), в частотной области выше 700 Гц в такой конструкции узла предлагается выдерживать такое соотношение значений модуля упругости, плотности и толщины материла (параметров E, ρ и h) таким образом, чтобы резонансная частота, определяемая по формуле (2) лежала в пределах 1000 - 2000 Гц. Далее, преобразовывая формулу (2) с учетом fr=1000...2000 сек-1 имеем:

В случае выполнения соотношения (3) реальные значения добротностей такой колебательной системы перекроют требуемый частотный диапазон, начиная с 700 Гц, и обеспечат наиболее эффективное демпфирование средне- и высокочастотного звукового излучения панелей, решая, т.о. актуальную проблему улучшения виброакустических качеств автотранспортных средств. С другой стороны, в сравнении с нерезонансным демпфированием, максимальное рассеивание механической колебательной энергии на частотах, соответствующих максимальным амплитудам деформаций вязкоупругого слоя, обусловлено реализацией большей работы, преобразуемой в теплоту. В то же время, демпфирование колебаний конструкции (лицевой панели) в высокочастотной области позволяет увеличить потери в системе (по сравнению с низкочастотной областью) также за счет большей работы совершаемой в системе (благодаря большому числу колебаний за единицу времени).

В зависимости от площади панели, которая должна быть задемпфирована, и количества усиливающих ребер может быть применена установка вязкоупругой прокладки не по всей длине усилителя, а только на ее части, закрывающей такую площадь, которая обеспечивает достаточные демпфирующие свойства всего узла (обычно не менее 30% от всей длины усилителя).

В случае, если соотношение модуля упругости вязкоупругого материала и расстояния от ограничивающих поверхностей усилителя до лицевой панели позволяет получить необходимую резонансную частоту, определяемую по формуле (2) в зонах наименьшего расстояния от усилителя до лицевой панели, то возможно применение конструкции шумовибродемпфирующего узла, отличного от показанного на фиг. 10. В этом случае возможно заполнение вязкоупругим материалом только зоны наименьшего расстояния от усилителя до лицевой панели (см. фиг.12). Кроме того, в случае, если необходимую резонансную частоту можно получить только при заполнении вязкоупругим материалом зоны наибольшего расстояния от лицевой панели до ограничивающей поверхности усилителя, то с целью экономии материала может применяться конструкция шумовибродемпфирующего узла, показанная на фиг. 13. В данном случае вязкоупругий слой установлен не по всей площади поперечного сечения, ограниченном усилителем и лицевой панелью, а только на его части, в зонах наибольшего расстояния от усилителя до лицевой панели.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРАНСПОРТНОЕ СРЕДСТВО | 2000 |

|

RU2199454C2 |

| МАСЛЯНЫЙ ПОДДОН ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2149272C1 |

| ПРИВОД ГАЗОРАСПРЕДЕЛИТЕЛЬНОГО МЕХАНИЗМА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2144620C1 |

| КРЫШКА ГОЛОВКИ ЦИЛИНДРОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2148724C1 |

| КОРОБ ВОЗДУХОПРИТОКА КЛИМАТИЧЕСКОЙ УСТАНОВКИ КАБИНЫ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА | 1998 |

|

RU2151708C1 |

| КАПОТ КУЗОВА АВТОМОБИЛЯ | 1998 |

|

RU2149114C1 |

| КОЖУХ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 2000 |

|

RU2172853C1 |

| КОЖУХ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 2001 |

|

RU2209326C2 |

| ТРАНСПОРТНОЕ СРЕДСТВО | 2010 |

|

RU2438911C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2118683C1 |

Изобретение относится к шумовибропонижающим элементам кабин и кузовов транспортных средств. Преимущественная область применения - автомобили. Узел содержит внешнюю лицевую панель (1), соединенную через прокладку (3) из вязкоупругого демпфирующего материала с усилителем (2), выполненным в виде балки с сечением гофра. Новым является то, что материал прокладки (3) имеет определенные физико-механические свойства, причем прокладка может иметь дискретное строение, а суммарная длина ее составных частей при этом должна составлять не менее 30% от общей длины усилителя (2). Прокладка (3) может быть размещена между основанием гофра усилителя (2) и плоскостью лицевой панели (1), либо прокладка (3) может быть размещена между вершиной гофра усилителя (2) и плоскостью лицевой панели (1). Технический результат заключается в повышении эффективности демпфирования колебаний внешних лицевых панелей кабин и кузовов транспортных средств. 3 з.п.ф-лы, 13 ил.

2. Шумовибродемпфирующий узел по п.1, отличающийся тем, что прокладка на соединительной поверхности усилителя, сопряженной с панелью, выполнена из составных частей, размещенных дискретно, суммарная длина которых составляет не менее 30% от общей длины усилителя.

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| СХЕМА УСКОРЕННОГО ПЕРЕНОСА (ВАРИАНТЫ) | 1999 |

|

RU2155371C1 |

| EP 0453877 A1, 30.10.91 | |||

| ЛАЗЕР С ПЕРЕСТРАИВАЕМОЙ ДЛИНОЙ ВОЛНЫ ИЗЛУЧЕНИЯ | 2002 |

|

RU2216081C1 |

| DE 3733284 A1, 20.04.89. | |||

Авторы

Даты

2000-05-27—Публикация

1998-05-06—Подача