Область техники

[0001] Настоящее изобретение относится к электропроводному узлу и топливному элементу с полимерным электролитом с использованием этого электропроводного узла.

Уровень техники

[0002] Топливный элемент с полимерным электролитом (ТЭПЭ) имеет многослойную конструкцию, образованную множеством единичных ячеек, которые выполняют функцию выработки электроэнергии. Каждая единичная ячейка имеет мембранно-электродный узел (МЭУ), включающий (а) мембрану из полимерного электролита, (b) пару каталитических слоев для размещения между ними мембраны из полимерного электролита, и (с) пару газодиффузионных слоев (ГДС) для диспергирования подводимого газа. МЭУ в одной единичной ячейке электрически соединен с другим МЭУ в соседней единичной ячейке через сепаратор. Далее многослойный блок топливного элемента образован множеством единичных ячеек, которые наслоены поверх друг друга. Полученный таким образом многослойный блок топливного элемента действует как средство выработки электроэнергии, предназначенное для разнообразных целей. В таком многослойном блоке топливного элемента функция сепаратора состоит в электрическом соединении смежных единичных ячеек между собой, как описано выше. В дополнение, обращенную к МЭУ поверхность сепаратора обычно снабжают газопроводным каналом. Такой газопроводный канал действует как средство подвода газов для подачи газообразного топлива и газообразного окислителя соответственно к аноду и катоду.

[0003] Нижеизложенным представлено простое пояснение механизма выработки электроэнергии ТЭПЭ. Во время работы ТЭПЭ газообразное топливо (такое как газообразный водород) подают на анодную сторону, а газообразный окислитель (такой как газообразный кислород) подают на катодную сторону. В результате на анодной и катодной сторонах происходят электрохимические реакции, представленные соответственно следующими уравнениями реакций, за счет чего вырабатывается электроэнергия:

[0004] [Уравнения 1]

Анодная реакция: Н2→2Н+ + 2е-

(1)

(1)

Катодная реакция: 2Н+ + 2е- + (1/2)О2 → Н2О (2)

(2)

[0005] Поскольку материал, составляющий сепаратор для топливного элемента, должен обладать электрической проводимостью, традиционно используют металл, углерод и электропроводный полимер. Среди этих материалов сепаратор, состоящий из углерода или электропроводного полимера, должен быть относительно толстым для того, чтобы сохранять определенный уровень прочности сепаратора после образования формируемого в нем газопроводного канала. Соответственно, общая толщина блока топливного элемента с использованием такого сепаратора становится больше. Увеличение толщины блока топливного элемента не является предпочтительной, поскольку ТЭПЭ для транспортного средства необходимо делать более компактным.

[0006] С другой стороны, сепаратор, состоящий из металла, имеет относительно высокую прочность. Поэтому толщина металлического сепаратора может быть до некоторой степени уменьшена. В дополнение, благодаря превосходной электрической проводимости, использование металлического сепаратора обеспечивает преимущество снижения контактного сопротивления в МЭУ. Однако у такого металлического сепаратора существуют вероятности снижения электрической проводимости вследствие коррозии, а также падения мощности, обусловленного снижением электрической проводимости. Поэтому металлический сепаратор должен иметь повышенную устойчивость к коррозии, в то же время обеспечивая превосходную электрическую проводимость.

[0007] Патентный документ 1 раскрывает технологию формирования слоя металла, такого как слой Ti и слой его карбида, на одной поверхности металлической подложки металлического сепаратора, с последующим формированием на слое металла и слое карбида углеродного слоя, образованного графитизированным углеродом.

[0008] Патентный документ 2 раскрывает технологию формирования оксидной пленки на подложке металлического сепаратора между подложкой и электропроводной тонкой пленкой с тем, чтобы сформировать промежуточный слой, образованный элементами-металлами или элементами-металлоидами.

[0009] Патентный документ 3 раскрывает сепаратор, в котором на подложке сформирована пленка на углеродной основе, содержащая сложный оксид металла.

Список цитируемой литературы

Патентная литература

[0010] Патентный документ 1: публикация нерассмотренной заявки на патент Японии № 2006-286457

Патентный документ 2: публикация нерассмотренной заявки на патент Японии № 2004-185998

Патентный документ 3: публикация нерассмотренной заявки на патент Японии № 2007-134107

Сущность изобретения

[0011] Сепараторы традиционных топливных элементов включают углеродные слои, имеющие разнообразные кристаллические структуры. Поэтому устойчивость к коррозии и электрическая проводимость сепараторов также варьируется в зависимости от кристаллических структур углеродных слоев каждого сепаратора. В любом случае традиционные сепараторы все еще недостаточно обеспечивают устойчивость к коррозии и/или электрическую проводимость, даже если эти сепараторы подвергнуты поверхностной обработке, такой как нанесение углеродного слоя. В патентном документе 2 оксидная пленка, имеющаяся на поверхности подложки, представляет собой слой с высокой степенью электрической изоляции. Поэтому электрическая проводимость в направлении толщины сепаратора снижается. Что касается технологии, описанной в патентном документе 3, то поскольку оксид металла, введенный в углеродную пленку, проявляет электроизоляционные свойства, электрическая проводимость в направлении толщины сепаратора снижается, или повышается контактное сопротивление с газодиффузионным слоем.

[0012] Настоящее изобретение было выполнено с учетом таких традиционных проблем. Задача настоящего изобретения состоит в том, чтобы предоставить электропроводный узел, который имеет повышенное сопротивление коррозии, в то же время в достаточной мере обеспечивая превосходную электрическую проводимость, способ изготовления такого электропроводного узла и топливный элемент с полимерным электролитом с использованием такого электропроводного узла.

[0013] Электропроводный узел согласно первому аспекту настоящего изобретения включает электропроводную конструкцию, включающую подложку; электропроводный углеродный слой, имеющийся на по меньшей мере одной поверхности подложки и содержащий электропроводный углерод; и промежуточный слой, размещенный между подложкой и электропроводным углеродным слоем. Отношение интенсивностей R (ID/IG) интенсивности (ID) максимума D-полосы к интенсивности (IG) максимума G-полосы, измеренных с помощью спектрального анализа рамановского рассеяния в электропроводном углеродном слое, составляет 1,3 или более.

[0014] Топливный элемент с полимерным электролитом согласно второму аспекту настоящего изобретения включает в себя такой электропроводный узел.

Краткое описание чертежей

[0015] Фиг. 1 представляет собой схематический вид поперечного сечения, показывающий принципиальное строение элементарной ячейки топливного элемента с полимерным электролитом с использованием электропроводного узла (сепаратора) согласно первому варианту воплощения.

Фиг. 2 представляет собой вид поперечного сечения, показывающий типичное строение металлической подложки сепаратора по Фиг. 1 и обработанного слоя, сформированного на подложке.

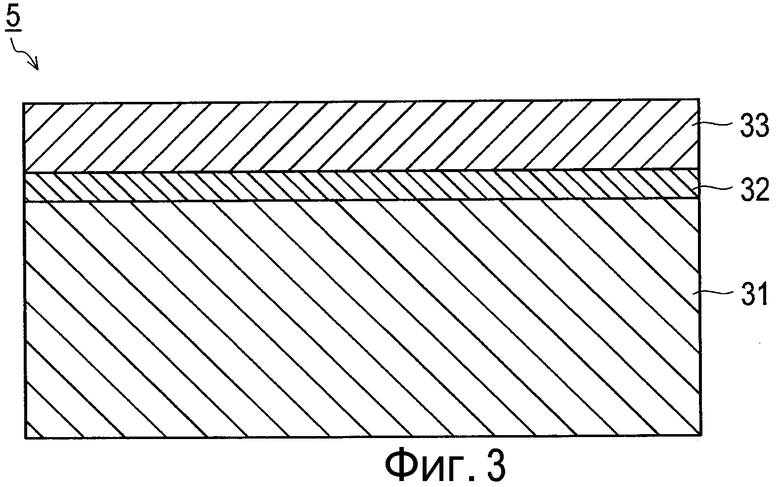

Фиг. 3 представляет собой схематический вид поперечного сечения, показывающий поверхность металлического сепаратора по Фиг. 1.

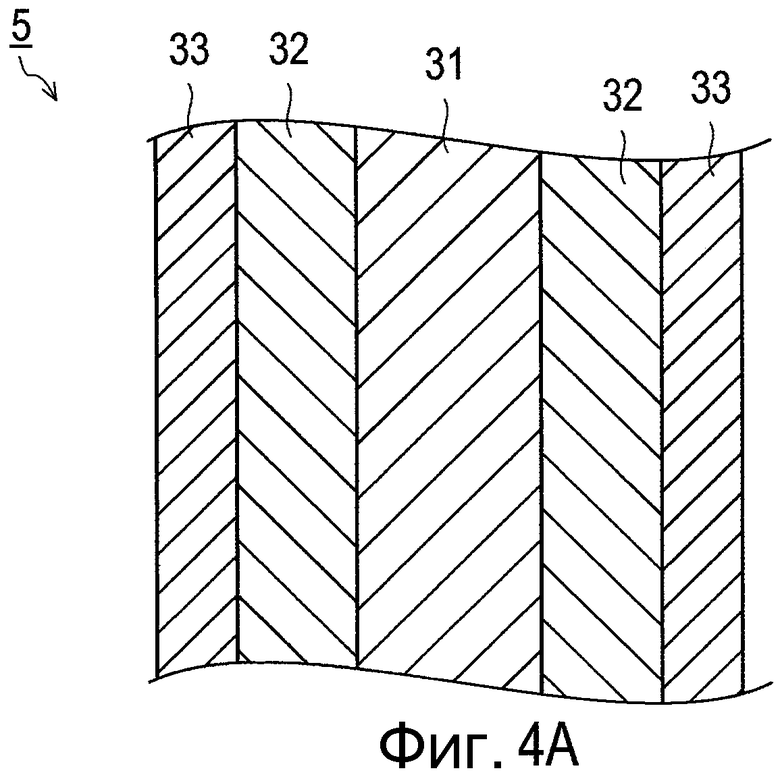

Фиг. 4А представляет собой вид поперечного сечения, показывающий типичное строение сепаратора по Фиг. 1, снабженного промежуточным слоем и электропроводным углеродным слоем на обеих сторонах металлической подложки.

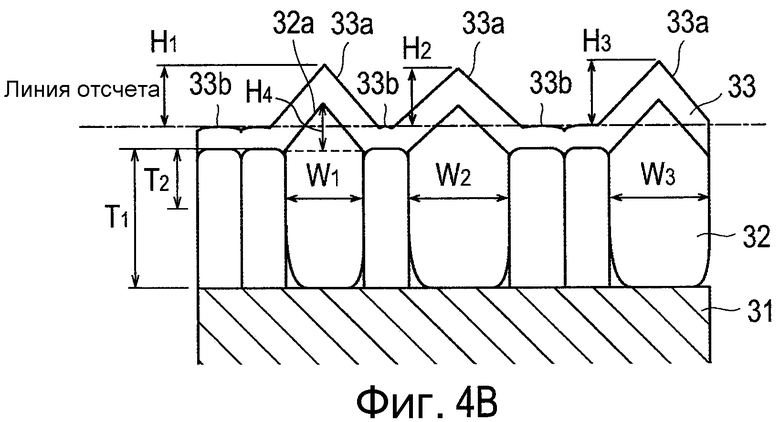

Фиг. 4В представляет собой увеличенный вид, показывающий один аспект промежуточного слоя и электропроводного углеродного слоя.

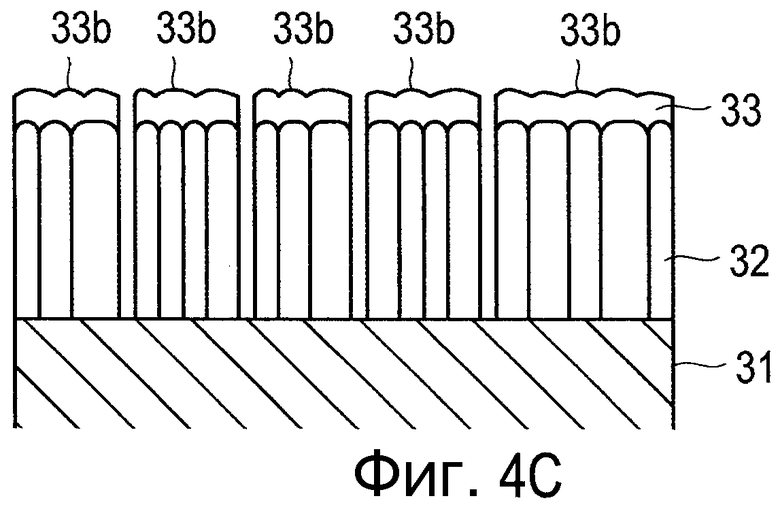

Фиг. 4С представляет собой увеличенный вид, показывающий еще один аспект промежуточного слоя и электропроводного углеродного слоя.

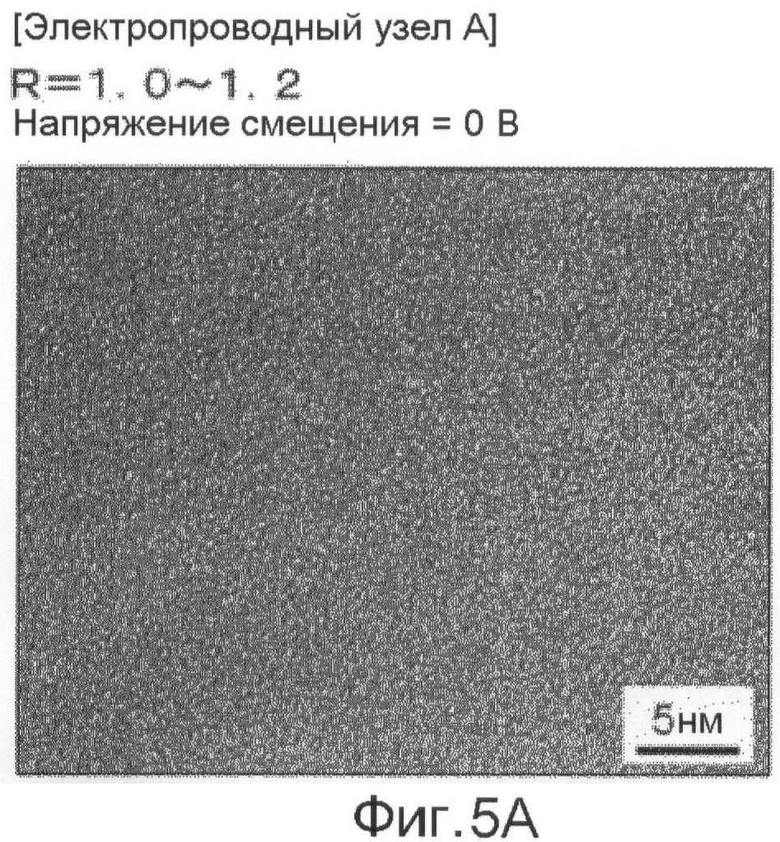

Фиг. 5А представляет собой фотографию (увеличение: 400 тысяч) поперечного сечения электропроводного узла (электропроводного узла А), имеющего электропроводный углеродный слой с R=1,0-1,2, наблюдаемого с помощью ПЭМ.

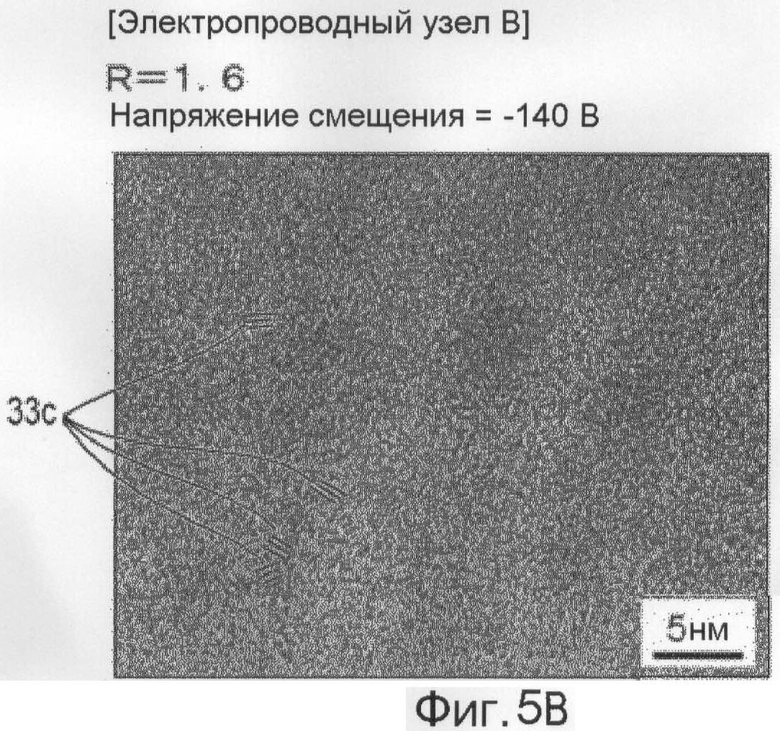

Фиг. 5В представляет собой фотографию (увеличение: 400 тысяч) поперечного сечения электропроводного узла (электропроводного узла В), имеющего электропроводный углеродный слой с R = 1,6, наблюдаемого с помощью ПЭМ.

Фиг. 6А представляет собой типичный вид, показывающий картину тройной симметрии среднего пика при измерении вращательной анизотропии в спектральном анализе рамановского рассеяния.

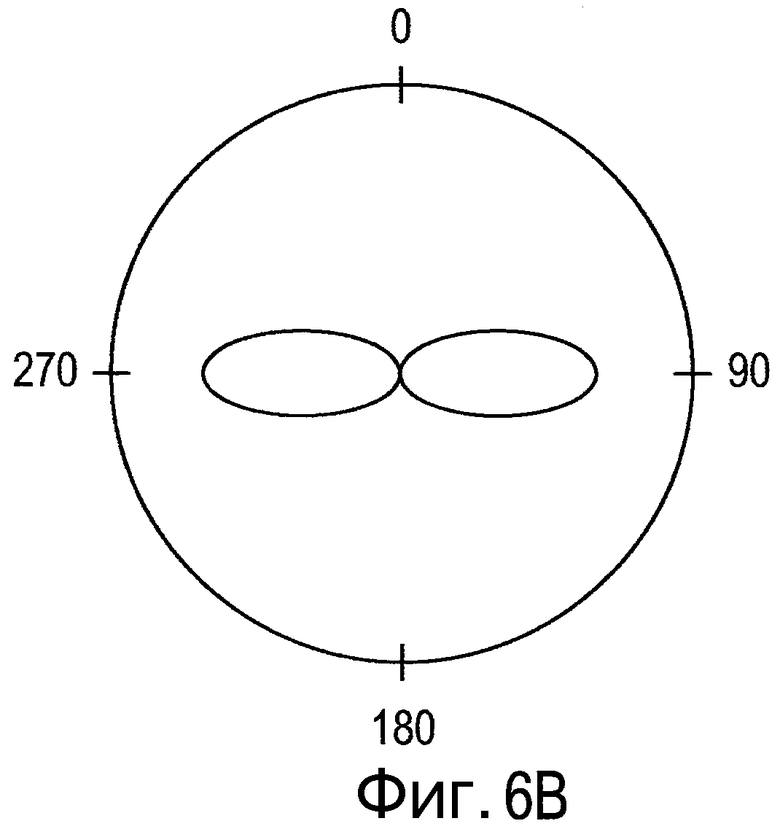

Фиг. 6В представляет собой типичный вид, показывающий картину двойной симметрии среднего пика при измерении вращательной анизотропии в спектральном анализе рамановского рассеяния.

Фиг. 6С представляет собой типичный вид, показывающий картину без симметрии среднего пика при измерении вращательной анизотропии в спектральном анализе рамановского рассеяния.

Фиг. 7А представляет собой график, показывающий рамановские спектры, полученные с использованием электропроводного узла В в качестве образца для измерения при углах вращения 0°, 60° и 180°.

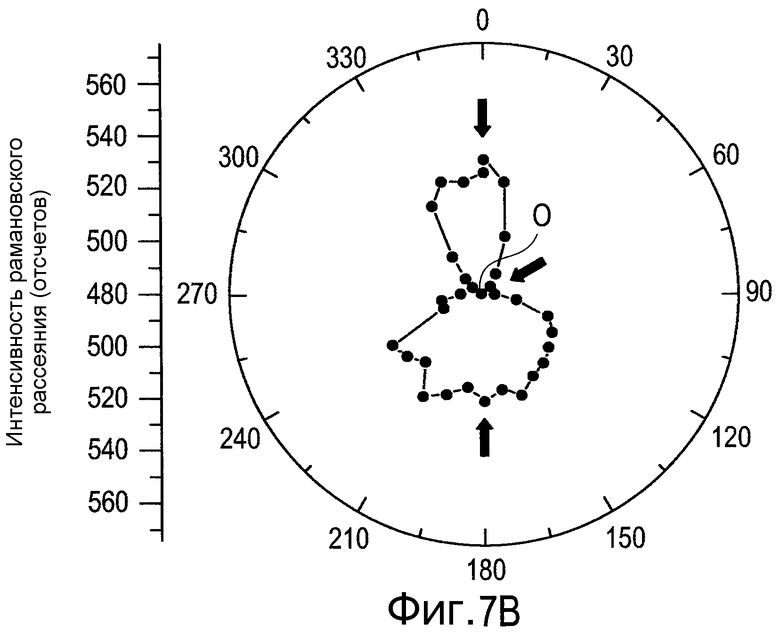

Фиг. 7В представляет собой график, показывающий средний пик при измерении вращательной анизотропии для электропроводного узла В.

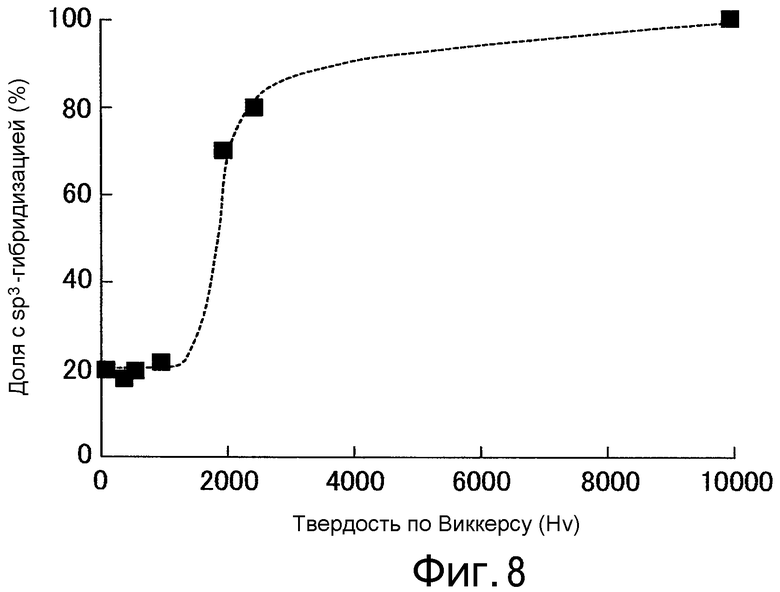

Фиг. 8 представляет собой график, показывающий взаимосвязь между твердостью по Виккерсу и долей атомов с sp3-гибридизацией в электропроводном углеродном слое в электропроводном узле, в котором твердость по Виккерсу электропроводного углеродного слоя варьируется с изменением напряжения смещения и системы формирования пленки при использовании метода распыления.

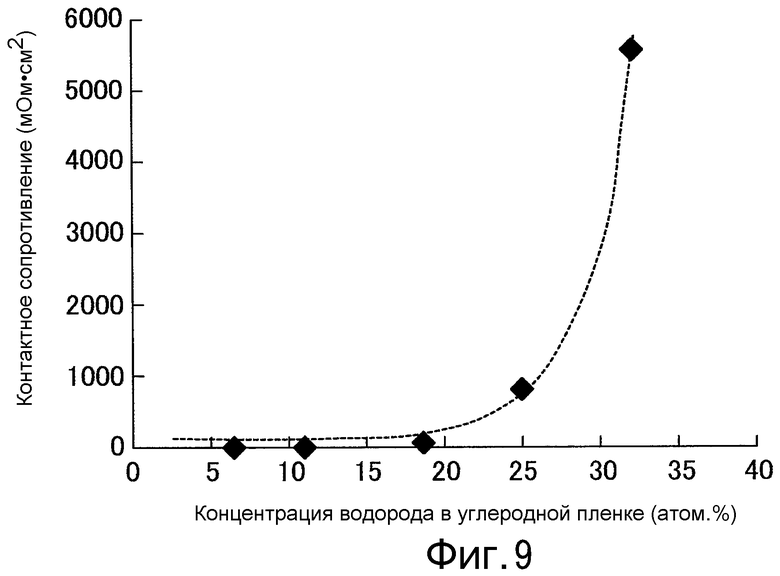

Фиг. 9 представляет собой график, показывающий результат измерения контактного сопротивления в электропроводных узлах, включающих электропроводные углеродные слои с различными содержаниями атомов водорода, тогда как значение R составляет 1,3 или более.

Фиг. 10 представляет собой схематический вид транспортного средства, на которое установлен блок топливного элемента согласно варианту воплощения настоящего изобретения.

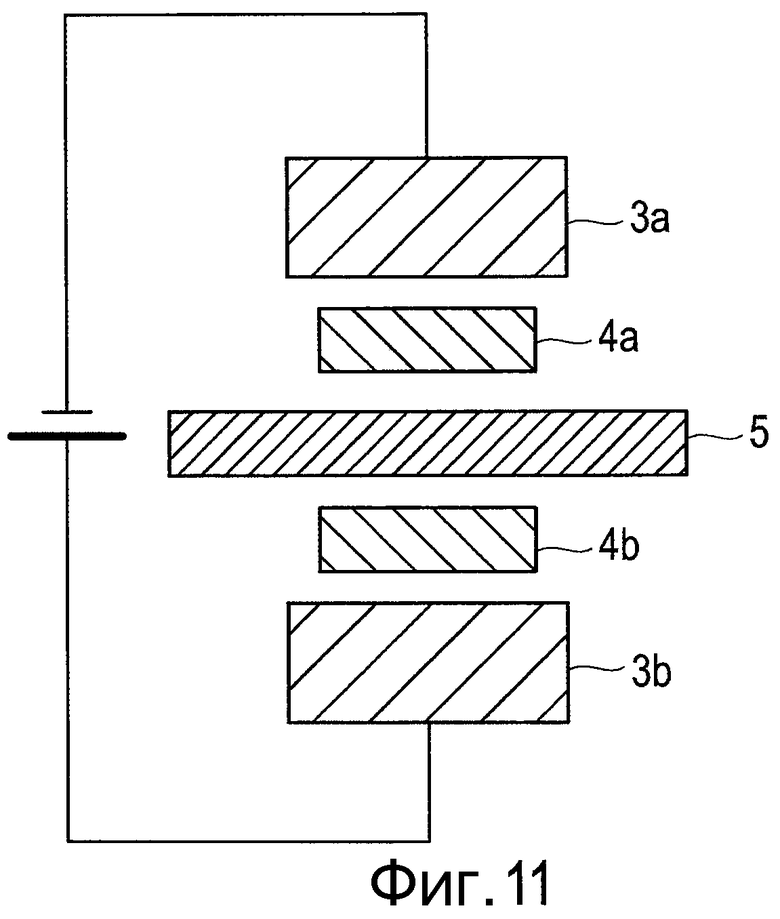

Фиг. 11 представляет собой типичный вид, схематически показывающий измерительное устройство, используемое для измерения контактного сопротивления в примерах.

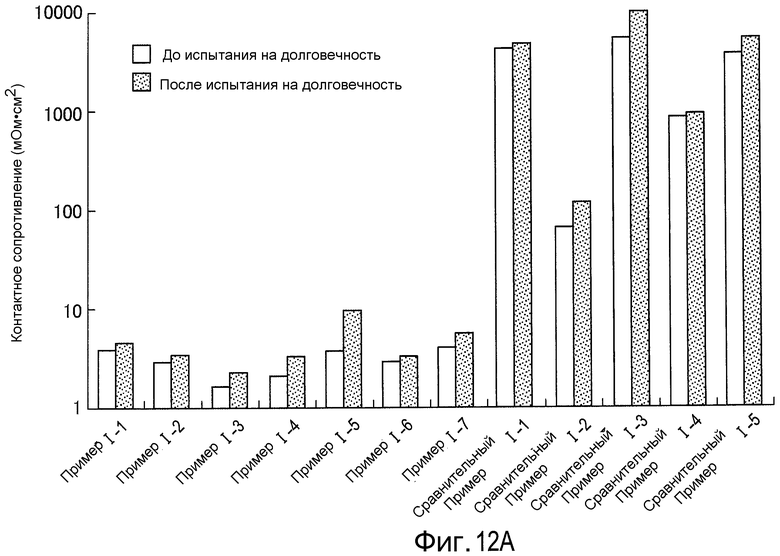

Фиг. 12А представляет собой график, показывающий результат измерения контактного сопротивления до и после испытания погружением для электропроводных узлов, полученных в Примерах с I-1 по I-7 и Сравнительных Примерах с I-1 по I-5.

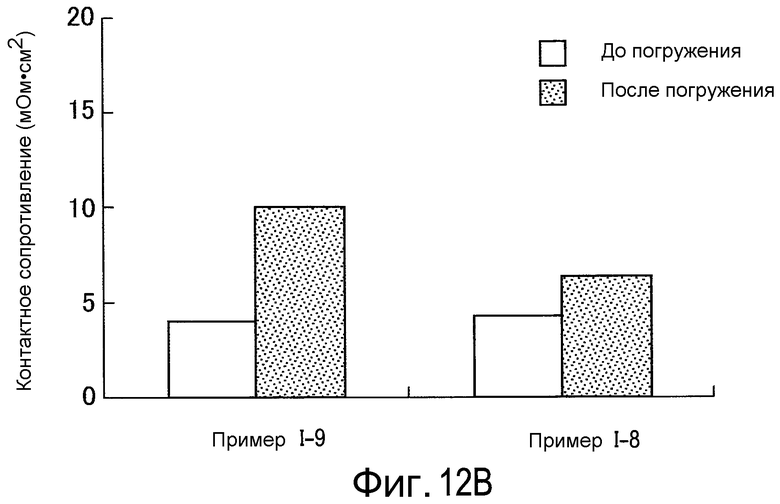

Фиг. 12В представляет собой график, показывающий результат измерения контактного сопротивления до и после испытания погружением для электропроводных узлов, полученных в Примерах I-8 и I-9.

Фиг. 13 представляет собой схематический вид, показывающий блок топливного элемента с применением электропроводного узла согласно варианту воплощения настоящего изобретения.

Фиг. 14 представляет собой вид в перспективе блока топливного элемента по Фиг. 13.

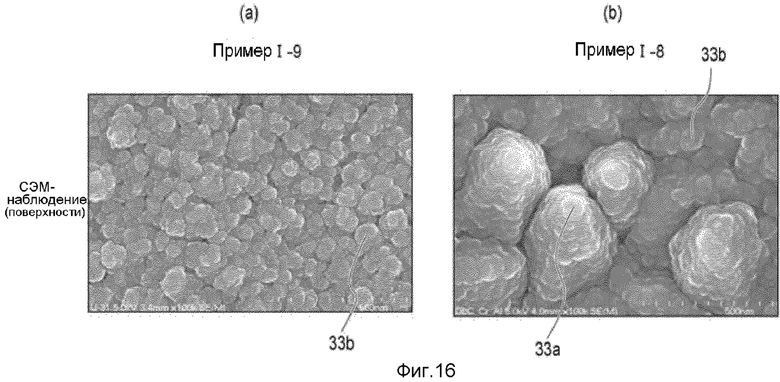

Фигуры 15,а и 15,b представляют собой СЭМ-фотографии обследуемых поверхностей в Примере I-9 и Примере I-8.

Фигуры 16,а и 16,b представляют собой увеличенные СЭМ-фотографии с Фигур 15,а и 15,b.

Фигуры 17,а и 17,b представляют собой ПЭМ-фотографии обследуемых поперечных сечений в Примере I-9 и Примере I-8.

Фигуры 18,а и 18,b представляют собой СЭМ-фотографии обследуемых поперечных сечений в Примере I-9 и Примере I-8.

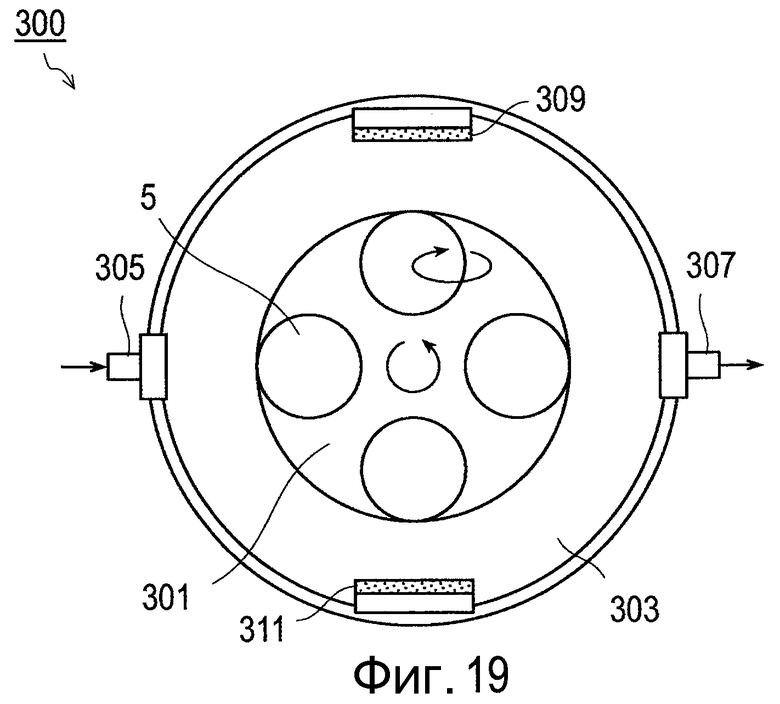

Фиг. 19 представляет собой схематический вид сверху, показывающий производственное устройство для формирования промежуточного слоя и электропроводного углеродного слоя методом распыления.

Фиг. 20 представляет собой схематический вид сверху, показывающий производственное устройство для формирования промежуточного слоя и электропроводного углеродного слоя методом дугового ионного осаждения.

Фиг. 21 представляет собой схематический вид поперечного сечения, показывающий строение поверхности электропроводного узла (сепаратора) согласно второму варианту воплощения.

Фиг. 22А представляет собой фотографию, показывающую результат анализа изображения, с помощью ПЭМ, поперечного сечения плотного барьерного слоя, приготовленного в Контрольном Примере II-1.

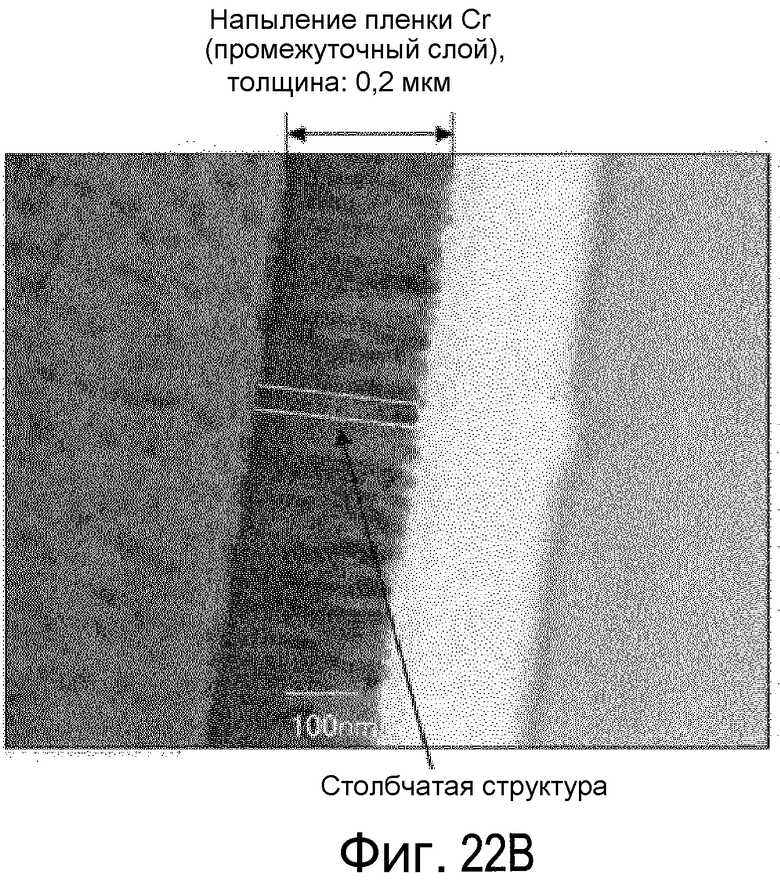

Фиг. 22В представляет собой фотографию, показывающую результат анализа изображения, с помощью ПЭМ, поперечного сечения промежуточного слоя, приготовленного в Контрольном Примере II-2.

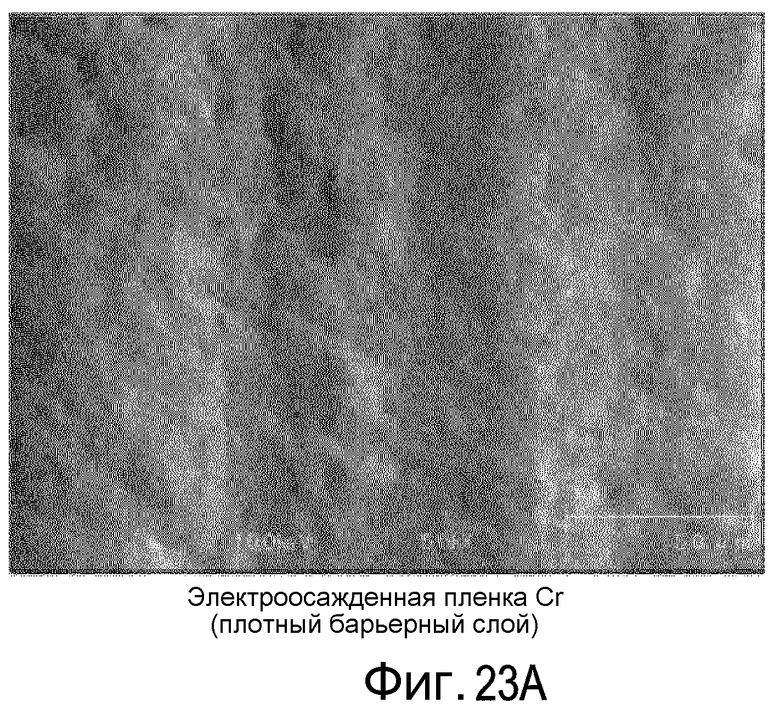

Фиг. 23А представляет собой фотографию, показывающую результат анализа изображения, с помощью СЭМ, поверхности плотного барьерного слоя, приготовленного в Контрольном Примере II-1.

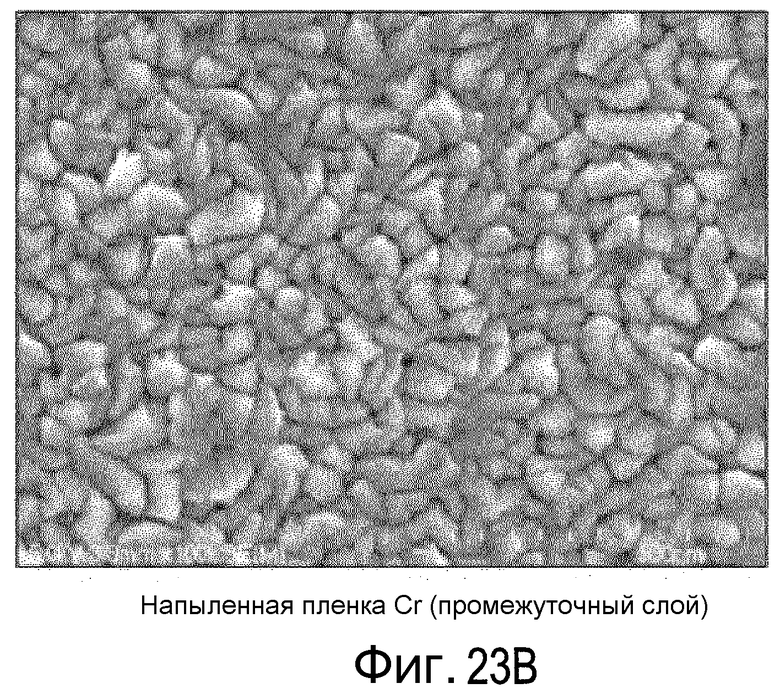

Фиг. 23В представляет собой фотографию, показывающую результат анализа изображения, с помощью СЭМ, поверхности промежуточного слоя, приготовленного в Контрольном Примере II-2.

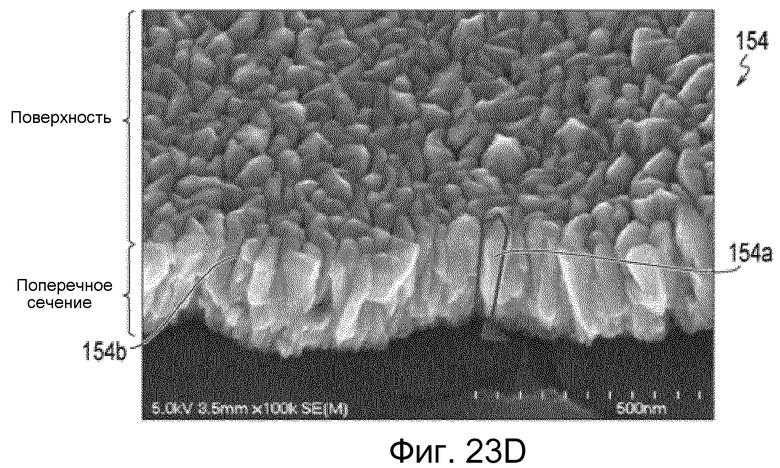

Фиг. 23С представляет собой СЭМ-фотографию, показывающую результат более подробного анализа изображения, чем Фиг. 23А, плотного барьерного слоя, приготовленного в Контрольном Примере II-1.

Фиг. 23D представляет собой СЭМ-фотографию, показывающую результат более подробного анализа изображения, чем Фиг. 23В, промежуточного слоя, приготовленного в Контрольном Примере II-2.

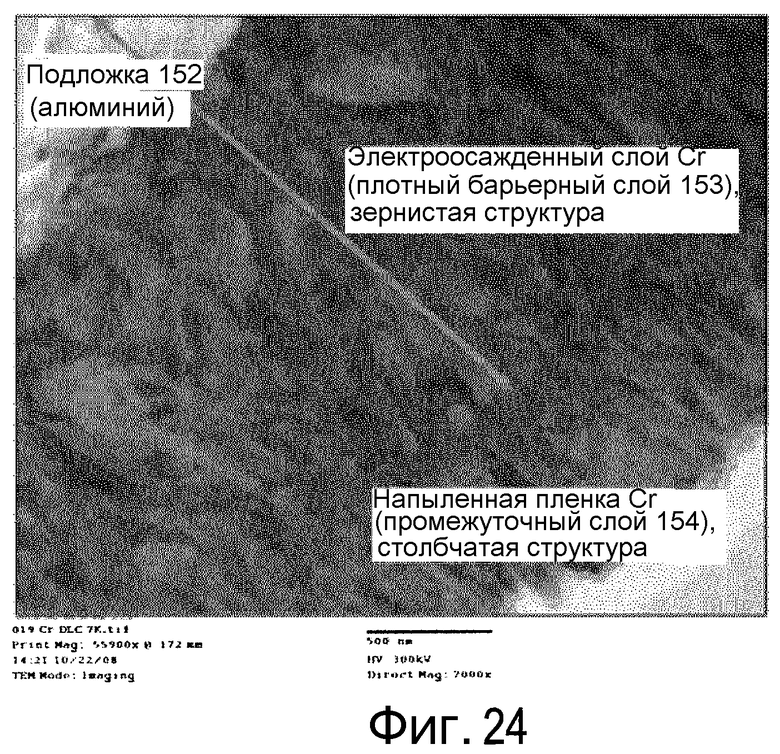

Фиг. 24 представляет собой фотографию, показывающую результат анализа изображения, с помощью ПЭМ, поперечного сечения электропроводного узла, приготовленного в Примере II-2.

Фиг. 25 представляет собой схематический вид поперечного сечения, показывающий строение поверхности электропроводного узла (сепаратора) согласно третьему варианту воплощения.

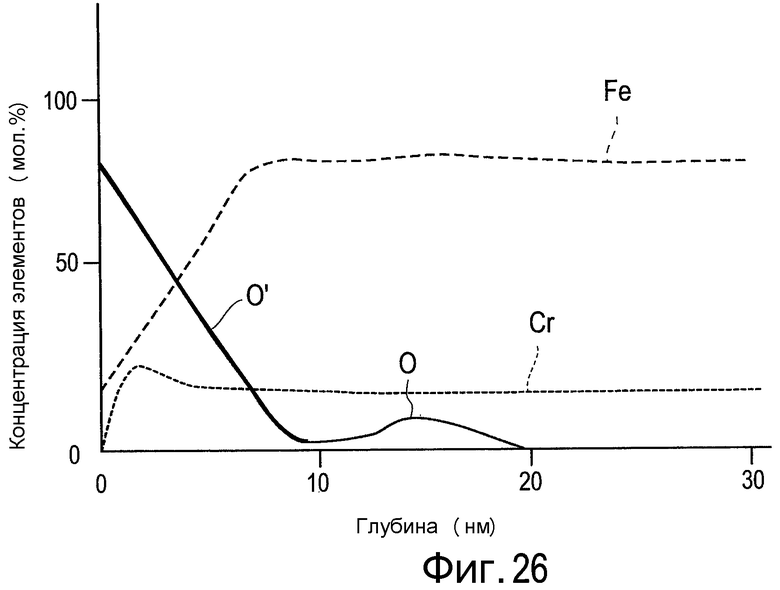

Фиг. 26 представляет собой график, показывающий результат измерения концентрации элемента в металлической подложке (нержавеющая сталь SUS316L), которую пропитывали водным раствором серной кислоты с рН 4 при 80°С в течение 100 часов, измеренной с помощью оже-электронной спектроскопии (ОЭС).

Фиг. 27 представляет собой график, показывающий взаимосвязь между степенью покрытия и контактным сопротивлением электропроводных зерен в узле, в котором поверхность металлической подложки со сформированной на ней оксидной пленкой покрыта электропроводными зернами.

Фиг. 28 представляет собой поперечное сечение, показывающее типичный электропроводный узел, включающий электропроводные зерна и столбчатый материал согласно третьему варианту воплощения.

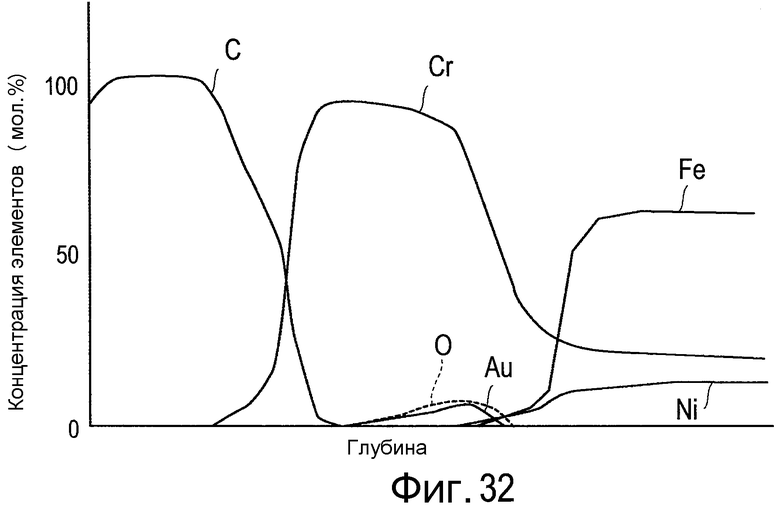

Фиг. 29 представляет собой вид, показывающий профиль концентрации элементов в направлении наслоения образца (III-1) перед испытанием на долговечность, измеренный с помощью ОЭС.

Фиг. 30 представляет собой вид, показывающий профиль концентрации элементов в направлении наслоения образца (III-1) после испытания на долговечность, измеренный с помощью ОЭС.

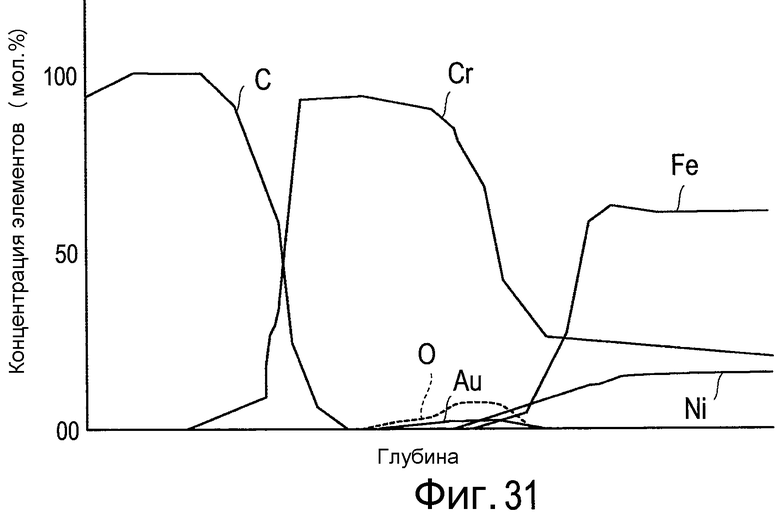

Фиг. 31 представляет собой вид, показывающий профиль концентрации элементов в направлении наслоения образца (III-2) после испытания на долговечность, измеренный с помощью ОЭС.

Фиг. 32 представляет собой вид, показывающий профиль концентрации элементов в направлении наслоения образца (III-3) после испытания на долговечность, измеренный с помощью ОЭС.

Фиг. 33 представляет собой вид, показывающий профиль концентрации элементов в направлении наслоения образца (III-4) после испытания на долговечность, измеренный с помощью ОЭС.

Фиг. 34 представляет собой схематический вид поперечного сечения, показывающий строение поверхности газодиффузионного слоя согласно четвертому варианту воплощения.

Фиг. 35 представляет собой схематический вид, показывающий в микроскопическом масштабе поверхность слоя пористого материала.

Фиг. 36 представляет собой схематический вид, показывающий изменение волокна в каждом процессе получения ПАН-углеродного волокна.

Фиг. 37 представляет собой вид, схематически показывающий устройство формирования пленки для промежуточного слоя и электропроводного углеродного слоя с использованием метода распыления.

Фиг. 38 представляет собой блок-схему, показывающую традиционный процесс получения ПАН-углеродного волокна и процесс получения ПАН-углеродного волокна согласно четвертому варианту воплощения.

Фиг. 39 представляет собой вид, показывающий способ измерения контактного сопротивления между ГДС и сепаратором, полученным в Примере IV-1 и Сравнительных Примерах IV-1 и IV-2.

Фиг. 40 представляет собой график, соответствующий результату в отношении контактного сопротивления Примера IV-1, показанного в Таблице 5.

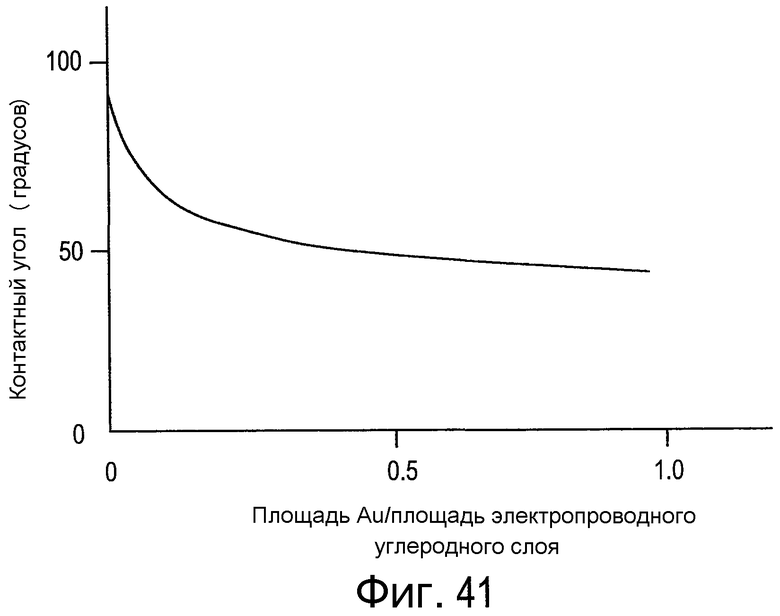

Фиг. 41 представляет собой график, показывающий результат измерения статического контактного угла воды в зависимости от отношения площади Au к площади электропроводного углерода, рассчитанного по изображению поверхности и анализу изображения с помощью ОЭС.

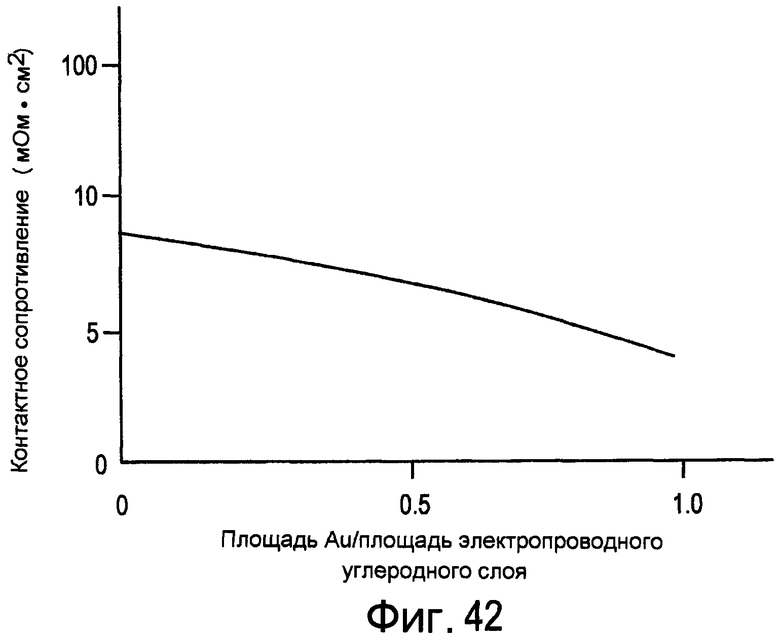

[Фиг. 42] Фиг. 42 представляет собой график, показывающий эффект снижения сопротивления в случае распыления при диспергировании Au на поверхности электропроводного углеродного слоя.

Фиг. 43 представляет собой схематический вид поперечного сечения, показывающий строение электропроводного узла согласно пятому варианту воплощения.

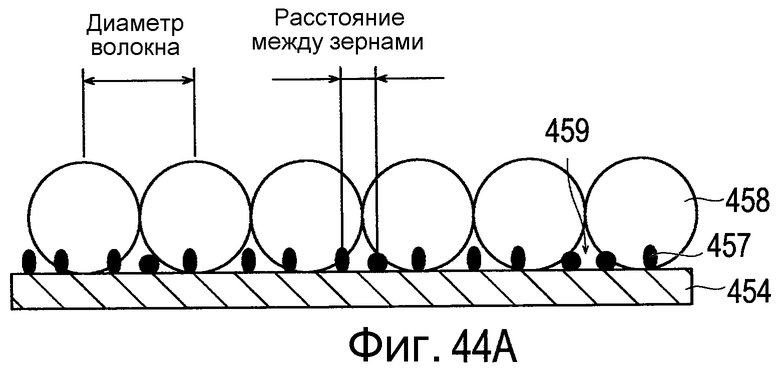

Фиг. 44А представляет собой вид поперечного сечения, показывающий типичную область контакта газодиффузионного субстрата, образованного углеродным волокном или углеродными частицами, и электропроводного углеродного слоя, в котором диспергированы электропроводные зерна.

Фиг. 44В представляет собой вид поперечного сечения, показывающий типичную область контакта газодиффузионного субстрата, образованного пористым металлом, и электропроводного углеродного слоя, в котором диспергированы электропроводные зерна.

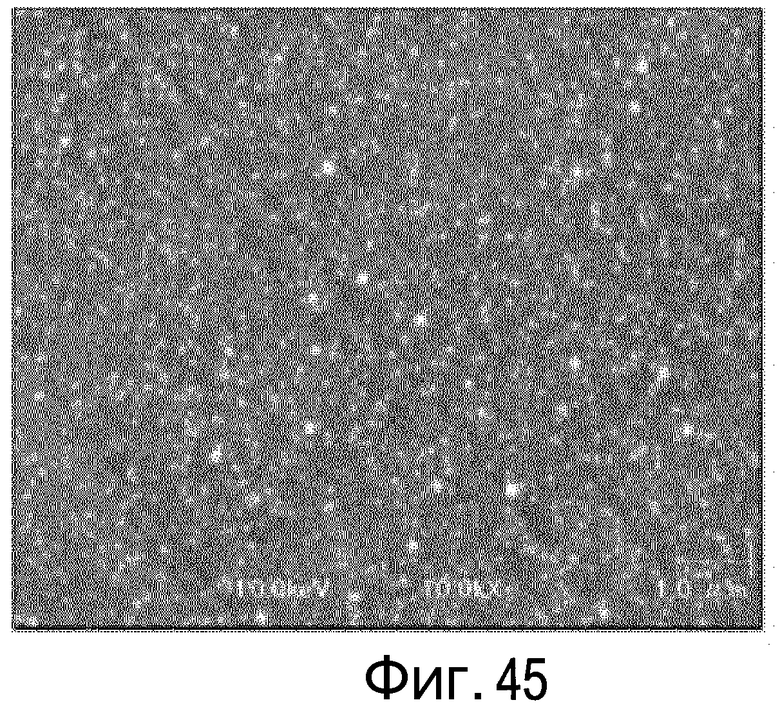

Фиг. 45 представляет собой СЭМ-фотографию, показывающую поверхность электропроводного углеродного слоя, в котором диспергированы электропроводные зерна (Au), в сепараторе (1).

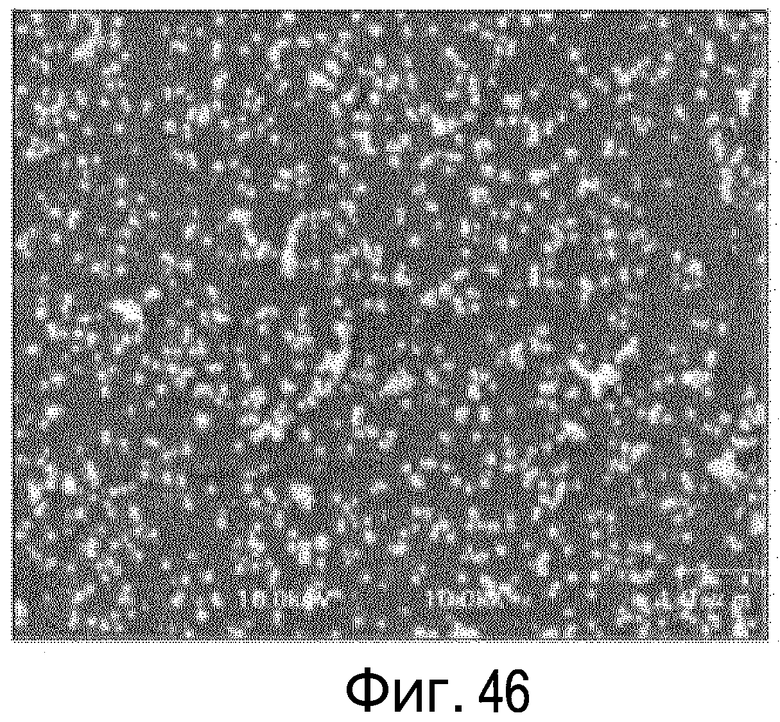

Фиг. 46 представляет собой СЭМ-фотографию, показывающую поверхность электропроводного углеродного слоя, в котором диспергированы электропроводные зерна (Au), в сепараторе (2).

Фиг. 47А представляет собой вид, показывающий профиль концентрации элементов в направлении наслоения сепаратора (2), измеренный с помощью ОЭС.

Фиг. 47В представляет собой вид, показывающий профиль концентрации элементов в направлении наслоения сепаратора (4), измеренный с помощью ОЭС.

Фиг. 48 представляет собой график, показывающий результат измерения контактного сопротивления в отношении сепараторов, полученных в примерах и сравнительных примерах.

Фиг. 49 представляет собой график, показывающий результат измерения контактного угла в отношении сепараторов, полученных в примерах и сравнительных примерах.

ОПИСАНИЕ ВАРИАНТОВ ВОПЛОЩЕНИЯ

Первый вариант воплощения

[0016] Ниже представлено описание электропроводного узла, способа изготовления электропроводного узла и топливного элемента с полимерным электролитом согласно первому варианту воплощения настоящего изобретения со ссылкой на чертежи. Следует отметить, что настоящее изобретение не ограничивается только нижеследующим вариантом воплощения. На чертежах размерные соотношения увеличены для удобства пояснения настоящего изобретения и могут отличаться от реальных соотношений.

[0017] Электропроводный узел (электропроводная конструкция) согласно данному варианту воплощения включает металлическую подложку и электропроводный углеродный слой, который содержит электропроводный углерод и предусмотрен на по меньшей мере одной поверхности металлической подложки. Отношение интенсивностей R (ID/IG) интенсивности (ID) максимума D-полосы к интенсивности (IG) максимума G-полосы электропроводного углеродного слоя, которое измерено спектральным анализом рамановского рассеяния, составляет 1,3 или более. Электропроводный узел согласно данному варианту воплощения предпочтительно снабжен металлической подложкой, и на этой металлической подложке имеется промежуточный слой, покрытый электропроводным углеродным слоем. Промежуточный слой предпочтительно имеет столбчатую структуру, и электропроводный узел снабжен на своей самой внешней поверхности выступающими зернами.

[0018] Традиционные сепараторы топливных элементов включали электропроводные углеродные слои, имеющие разнообразные кристаллические структуры. Поэтому устойчивость к коррозии и электрическая проводимость сепараторов также варьируются в зависимости от каждой кристаллической структуры углеродных слоев сепараторов. Другими словами, трудно стабильно контролировать топливный элемент. В любом случае традиционно используемые металлические сепараторы не в достаточной мере обеспечивали устойчивость к коррозии и/или электрическую проводимость для практического применения, даже если сепараторы были подвергнуты поверхностной обработке, такой как нанесение электропроводного углеродного слоя. Более того, когда на поверхности металлического сепаратора формируют электропроводную углеродную пленку, даже если для обеспечения адгезии предусматривают промежуточный слой, такой как слой металла и слой его карбида, промежуточный слой не поддается контролю его кристаллической структуры. Поэтому, поскольку антикоррозионные свойства подложки и уплотнение электропроводной углеродной пленки были недостаточными, к металлической подложке проникали молекулы воды. В результате стимуляция коррозии подложки создавала проблему повышения контактного сопротивления. Как описано в патентном документе 2, имеющаяся на поверхности подложки оксидная пленка представляет собой слой с высокими электроизоляционными характеристиками. Поэтому существует проблема снижения электрической проводимости в направлении толщины сепаратора.

[0019] С учетом этих проблем, когда в металлическом сепараторе (электропроводном узле) применяют подложку из металла, такого как алюминий, который легко подвергается коррозии, данный вариант воплощения предусматривает толстые кристаллы столбчатой структуры в промежуточном слое как путь усиления антикоррозионной функции сепаратора. В качестве одной из характеристик при использовании таких кристаллов, промежуточный слой и также самая внешняя поверхность электропроводного узла имеют конфигурацию с выступами. Между тем, традиционный способ изготовления не обеспечивает сепаратору конфигурации с выступами.

[0020] Настоящее изобретение представляет собой прорывную технологию, способную сократить зазоры и трещины в электропроводном углеродном слое. В дополнение, присутствие выступающих зерен на самой внешней поверхности обусловливается ростом диаметра столбиков столбчатой структуры в промежуточном слое. Поэтому число зазоров в самом внешнем слое сокращается, что обеспечивает функцию предотвращения проникновения воды. Соответственно, могут быть усилены антикоррозионные характеристики металлической подложки, и металлическая подложка может использоваться стабильно как подложка для сепаратора в течение длительного периода времени, даже когда применяют такой металл, как алюминий, который является легким по весу и недорогим, но легко подверженным коррозии. А именно, при наличии в промежуточном слое столбчатой структуры с большим диаметром столбиков могут быть устранены щели в электропроводной углеродной пленке, образуемые зазорами в промежуточном слое и на промежуточном слое, и может быть предотвращено проникновение воды с тем, чтобы подавить окисление на каждой границе раздела, а также подавить увеличение контактного сопротивления. Столбчатая структура в промежуточном слое предпочтительно образована столбчатыми кристаллами. Хотя в нижеследующем пояснении столбчатые кристаллы используют для столбчатой структуры в промежуточном слое как наилучшее вещество, настоящее изобретение не ограничивается только столбчатыми кристаллами, и могут оказаться возможными другие конфигурации, применимые к столбчатой структуре.

[0021] Фиг. 1 представляет собой вид поперечного сечения, показывающий типичное принципиальное строение топливного элемента с использованием металлического сепаратора в качестве одного примера электропроводного узла согласно данному варианту воплощения, более конкретно, показывающий принципиальное строение элементарной ячейки топливного элемента с полимерным электролитом (ТЭПЭ). Фиг. 2 представляет собой вид частичного поперечного сечения, схематически показывающий слой, сформированный на поверхности подложки металлического сепаратора по Фиг. 1.

[0022] Элементарная ячейка 1 топливного элемента (ТЭПЭ), показанная на Фиг. 1, имеет полимерную электролитную мембрану 2 и пару каталитических слоев 3 (анодный каталитический слой 3а и катодный каталитический слой 3b), расположенные на обеих поверхностях размещенной между ними полимерной электролитной мембраны 2. Многослойный пакет, образованный полимерной электролитной мембраной 2 и каталитическими слоями 3 (3а, 3b), размещен между парой газодиффузионных слоев 4 (анодным газодиффузионным слоем 4а и катодным газодиффузионным слоем 4b). Таким образом, полимерная электролитная мембрана 2, пара каталитических слоев 3 (3а, 3b) и пара газодиффузионных слоев 4 (4а, 4b) уложены слоями с образованием мембранно-электродного узла (МЭУ) 9.

[0023] В элементарной ячейке 1 ТЭПЭ МЭУ 9 размещен между парой обладающих электрической проводимостью металлических сепараторов 5 (анодным сепаратором 5а и катодным сепаратором 5b) так, чтобы образовать элементарную ячейку 1. Фиг. 1 показывает металлические сепараторы 5а и 5b, имеющиеся на обеих сторонах МЭУ 9. Следует отметить, что в блоке, в котором множество МЭУ 9 наложены друг на друга, обычно используют металлические сепараторы 5, которые также используются как металлические сепараторы для смежных ТЭПЭ (смотри Фигуры 13 и 14). Другими словами, блок топливного элемента образован таким образом, что МЭУ 9 последовательно наложены друг на друга через металлические сепараторы 5. В реальном блоке топливного элемента между металлическими сепараторами 5а и 5b и полимерной электролитной мембраной 2, а также между элементарной ячейкой 1 или соседней элементарной ячейкой 1 предусмотрены газонепроницаемые уплотнения. Однако такие газонепроницаемые уплотнения на Фигурах 1 и 2 не показаны (смотри Фигуры 13 и 14).

[0024] Например, тонкую пластину, имеющую толщину 0,5 мм или менее, формуют прессованием так, чтобы получить вогнуто-выпуклую конфигурацию металлических сепараторов 5 (5а, 5b), показанную на Фигурах 1, 2 и 13. Выпуклые части металлических сепараторов 5, если смотреть со стороны МЭУ 9, находятся в контакте с МЭУ 9. Поэтому получают электрическое соединение между металлическими сепараторами 5 и МЭУ 9. Вогнутые части металлических сепараторов, если смотреть со стороны МЭУ 9 (промежутки между металлическими сепараторами 5 и МЭУ 9, обусловленные вогнуто-выпуклой конфигурацией металлических сепараторов 5), действуют как газопроводный канал, через который протекает газ во время работы ТЭПЭ 1. Более конкретно, газообразное топливо 5ag протекает в газопроводных каналах 5аа анодного сепаратора 5а, а в газопроводных каналах 5bb катодного сепаратора 5b протекает газообразный окислитель 5bg. Примеры газообразного топлива 5ag включают водород и водородсодержащий газ. Примеры газообразного окислителя 5bg включают воздух и кислородсодержащий газ.

[0025] Вогнутые части металлических сепараторов 5, если смотреть с противоположной стороны МЭУ 9, используют в качестве каналов 8 теплоносителя, через которые протекает теплоноситель 8w для охлаждения ТЭПЭ во время работы ТЭПЭ 1. Примеры теплоносителя 8w включают водный теплоноситель и воду. Обычно металлические сепараторы 5 оснащают коллектором (не показан). Коллектор действует как соединительное средство для соединения элементарных ячеек 1 при их сборке в блок. Благодаря такой компоновке может быть обеспечена механическая прочность блока топливного элемента (смотри Фигуры 13 и 14). В реальном топливном элементе предусмотрены газонепроницаемые уплотнения между металлическими сепараторами 5 и обоими концами полимерной электролитной мембраны 2, а также между элементарной ячейкой 1 и соседней элементарной ячейкой 1 топливного элемента. Однако такие газонепроницаемые уплотнения на фигурах не показаны.

[0026] Как описано выше, металлические сепараторы 5 выполняют функцию электрического последовательного соединения МЭУ-узлов 9 и включают коллектор и газопроводные каналы 5аа и 5bb и каналы 8 теплоносителя, через которые протекают различные текучие среды, такие как газообразное топливо 5ag, газообразный окислитель 5bg и теплоноситель 8w. Кроме того, металлические сепараторы 5 выполняют функцию обеспечения механической прочности блока. В дополнение, электролитная мембрана 2 обычно представляет собой мембрану типа перфторсульфоновой кислоты. Таким образом, внутренность топливного элемента находится в коррозионно-агрессивной влажной и слабокислой среде, обусловленной разнообразными кислотными ионами, вымываемыми из электролитной мембраны и увлажненного газа, протекающего в топливный элемент. Поэтому, как показано на Фиг. 2, металлические сепараторы 5 обязательно подвергают поверхностной обработке в отношении устойчивости к коррозии, в дополнение к электрической проводимости. В металлических сепараторах 5 предусматриваемый на металлической подложке 6 слой 7 в качестве поверхностной обработки определенным образом наносят на реакционную поверхность в жестких коррозионных условиях. В дополнение к реакционной поверхности 7а, охлаждающую поверхность 7b, противоположную реакционной поверхности 7а, также обязательно подвергают подобной обработке, в зависимости от типов теплоносителя (охлаждающей воды) 8w и обстоятельств.

[0027] Фиг. 3 представляет собой вид поперечного сечения, показывающий один аспект поверхностной части металлического сепаратора 5. В данном варианте воплощения электропроводный узел, составляющий сепаратор 5, включает металлическую подложку 31 и электропроводный углеродный слой 33. В дополнение, между металлической подложкой 31 и электропроводным углеродным слоем 33 размещен промежуточный слой 32. В элементарной ячейке 1 электропроводный углеродный слой 33 металлического сепаратора 5 предусмотрен так, чтобы он был размещен на стороне МЭУ 9.

[0028] Фиг. 4А представляет собой вид частичного поперечного сечения, показывающий строение и положение каждого слоя, сформированного на поверхностях металлической подложки металлического сепаратора, и является упрощенным изображением для иллюстрации функций поверхностной обработки, требуемой для каждого слоя. Фиг. 4В представляет собой частично увеличенный вид по Фиг. 4А и является увеличенным изображением, более конкретно показывающим строение промежуточного слоя, имеющего структуру из толстых столбчатых кристаллов, и электропроводного углеродного слоя, имеющего выступающие зерна на его самой внешней поверхности. Фиг. 4С представляет собой увеличенный вид, более конкретно показывающий строение сепаратора, имеющего металлическую подложку, промежуточный слой, имеющий структуру из тонких иглообразных кристаллов, и электропроводный углеродный слой без выступающих зерен на его самой внешней поверхности. На Фиг. 4В ссылочные обозначения Н1, Н2, Н3,... представляют высоту (высоту выступа) выступающих зерен на самой внешней поверхности электропроводного углеродного слоя 33, а ссылочные обозначения W1, W2, W3,... представляют толщину (диаметр столбика, ширину) столбчатых кристаллов, имеющихся в промежуточном слое 32. Ссылочный номер 33b на Фиг. 4С представляет выступающее зерно на самой внешней поверхности электропроводного углеродного слоя 33.

[0029] Подобно варианту воплощения, показанному на Фиг. 4А, электропроводный узел, составляющий металлический сепаратор 5, включает металлическую подложку 31 (ссылочный номер 6 на Фиг. 2) и электропроводный углеродный слой 33 (часть со ссылочным номером 7 на Фиг. 2: внешняя сторона). В дополнение, промежуточный слой 32 (часть со ссылочным номером 7 на Фиг. 2: внутренняя сторона) размещен между металлической подложкой 31 и электропроводным углеродным слоем 33.

[0030] Как показано на Фигурах 4А-4С, поперечное сечение металлического сепаратора 5 построено таким образом, что обе основные стороны (поверхности) металлической подложки 31 снабжены промежуточными слоями 32 и электропроводными углеродными слоями 33 в качестве самого внешнего слоя. Когда в качестве металлической подложки 31 используют нержавеющую сталь с превосходными антикоррозионными свойствами, такую как SUS316L, от промежуточного слоя 32 не требуются особенные антикоррозионные свойства, поскольку металлическая подложка 31 сама обладает устойчивостью к коррозионным условиям в топливном элементе. В то же время, когда в качестве металлической подложки 31 применяют алюминий, чтобы способствовать снижению толщины и стоимости, сам алюминий имеет плохую устойчивость к коррозии, хотя алюминий способствует снижению толщины и веса в большей степени, чем нержавеющая сталь. Однако согласно результатам испытаний, проведенных авторами изобретения, установлено, что кристаллическую структуру промежуточного слоя 32 можно регулировать так, чтобы разрешить вышеупомянутую проблему (такую как обеспечение устойчивости к коррозии).

[0031] На коррозию, возникающую в материале, составляющем металлическую подложку 31 металлического сепаратора 5, влияет слабая кислота (кислотность) в топливном элементе и поверхностный потенциал металлического сепаратора 5. Так, когда в качестве металлической подложки 31 металлического сепаратора 5 используют алюминий, требуется устойчивость к коррозии, вызванной кислотностью и потенциалом. Однако, когда металлическую подложку 31 подвергают поверхностной обработке для как можно большего предотвращения вступления алюминия в металлической подложке 31 в контакт с водой, лежащая в основе коррозии проблема может быть разрешена, поскольку коррозия как таковая обусловлена присутствием воды. Поэтому такая обработка является весьма полезной для металлической подложки 31. Соответственно, даже когда в электропроводном углеродном слое 33 как самом внешнем слое возникают щели, такие как точечные отверстия, проникновение воды внутрь сепаратора под промежуточный слой 32 может быть предотвращено, так как кристаллическую структуру промежуточного слоя 32 контролируют. В результате желательную превосходную эксплуатацию топливного элемента можно стабильно поддерживать в течение длительного периода времени. Ниже приведено конкретное пояснение каждого элемента металлического сепаратора 5 согласно данному варианту воплощения.

Металлическая подложка

[0032] Металлическая подложка 31 представляет собой основной слой электропроводного узла, составляющего металлический сепаратор 5, и вносит свой вклад в обеспечение электрической проводимости и механической прочности.

[0033] Примеры материала, составляющего металлическую подложку 31, включают железо, титан, медь, алюминий и их сплавы. Применение этих материалов является предпочтительным в плане механической прочности, общей универсальности, экономичности и технологичности. В этом варианте воплощения сплав железа включает нержавеющую сталь. Среди них, металлическая подложка 31 предпочтительно образована нержавеющей сталью, алюминием или сплавом алюминия. Когда в качестве металлической подложки 31 используют нержавеющую сталь, может быть получена достаточная электрическая проводимость на поверхности контакта с газодиффузионным субстратом как материалом, составляющим газодиффузионные слои (ГДС) 4. Соответственно, даже если влага проникает в зазоры в пленке в части реброобразного изгиба, долговечность сохраняется благодаря коррозионной стойкости оксидной пленки, образованной на металлической подложке 31 из нержавеющей стали. В этом варианте воплощения ГДС образован прижатыми частями (частями контакта с металлическим сепаратором 5; ребристыми частями), в которых к ГДС 4 (4а, 4b) непосредственно приложено поверхностное давление, и частями без непосредственного давление (неконтактные части; части с каналами). Часть с реброобразным изгибом представляет собой часть уступа каждой части контакта с металлическим сепаратором 5.

[0034] Примеры нержавеющей стали включают аустенитную серию, мартенситную серию, ферритную серию, аустенитно-ферритную серию и серию с дисперсионным твердением. Что касается аустенитной серии, сюда входят стали SUS201, SUS202, SUS301, SUS302, SUS303, SUS304, SUS305, SUS316(L) и SUS317, стандартизированные согласно Японским промышленным стандартам. Что касается аустенитно-ферритной серии, то к ней относится сталь SUS329J1. В мартенситную серию входят SUS403 и SUS420. К ферритной серии относятся стали SUS405, SUS430 и SUS430LX. В серию с дисперсионным твердением входит SUS630. Конкретнее, более предпочтительно применение нержавеющей стали аустенитной серии, такой как SUS304 и SUS316. Уровень содержания железа в нержавеющей стали предпочтительно составляет от 60 до 84% по массе, более предпочтительно от 65 до 72% по массе. В дополнение, уровень содержания хрома в нержавеющей стали предпочтительно составляет от 16 до 20% по массе, более предпочтительно от 16 до 18% по массе.

[0035] Примеры сплава алюминия включают серию чистого алюминия, алюминий-марганцевую серию и алюминий-магниевую серию. Другие элементы, иные, нежели алюминий, в сплаве алюминия конкретно не ограничены при условии, что они вообще применимы в алюминиевом сплаве. Например, сюда могут входить медь, марганец, кремний, магний, цинк и никель. В качестве конкретного примера алюминиевого сплава, в серию чистого алюминия входят А1050 и А1050Р, стандартизированные согласно Японским промышленным стандартам. К алюминий-марганцевой серии относятся А3003Р и А3004Р. В алюминий-магниевую серию входят А5052Р и А5083Р. В то же время, поскольку сепаратор должен иметь механическую прочность и формуемость, в дополнение к определению типа сплава предусматривают надлежащую конкретизацию сплава. Когда металлическая подложка 31 образована простым веществом, таким как титан и алюминий, чистота титана и алюминия предпочтительно составляет 95% по массе или более, более предпочтительно 97% по массе или более, еще более предпочтительно 99% по массе или более.

[0036] Толщина металлической подложки 31 предпочтительно составляет между 50 мкм и 500 мкм в плане обрабатываемости, механической прочности и улучшения плотности энергии топливного элемента, чтобы сократить толщину пленки самого сепаратора 5. Толщина металлической подложки более предпочтительно составляет между 80 мкм и 300 мкм, еще более предпочтительно между 80 мкм и 200 мкм. Более конкретно, когда используют нержавеющую сталь, толщина металлической подложки 31 предпочтительно составляет между 80 мкм и 150 мкм. Когда в качестве металлической подложки 31 применяют алюминий, толщина металлической подложки 31 предпочтительно составляет между 100 мкм и 300 мкм. Когда толщина металлической подложки 31 находится в пределах вышеупомянутых диапазонов, может быть получен металлический сепаратор 5 с желательной уменьшенной толщиной и обрабатываемостью при сохранении достаточной прочности в качестве металлического сепаратора 5.

[0037] Например, чтобы обеспечить достаточную прочность в качестве конструкционного материала сепаратора 5 для топливного элемента, металлическую подложку 31 предпочтительно делают из материала с высокими свойствами газонепроницаемости. Поскольку такой металлический сепаратор 5 для топливного элемента выполняет роль разделителя между ячейками, с обеих сторон каждого сепаратора 5 протекают различные типы газа (смотри Фиг. 13). Таким образом, металлическая подложка 31 предпочтительно имеет как можно более высокую степень газонепроницаемости, чтобы предотвратить смешение смежных газов и изменение расхода газов.

Электропроводный углеродный слой

[0038] Электропроводный углеродный слой 33 содержит электропроводный углерод. Благодаря присутствию этого слоя, улучшается устойчивость к коррозии по сравнению с ситуацией, когда предусмотрена только металлическая подложка 31, в то же время с обеспечением электрической проводимости электропроводного узла, составляющего металлический сепаратор 5.

[0039] Электропроводный углеродный слой 33 согласно данному варианту воплощения характеризуется соотношением интенсивностей R (ID/IG) интенсивности (ID) максимума D-полосы к интенсивности (IG) максимума G-полосы электропроводного углеродного слоя, которое измерено спектральным анализом рамановского рассеяния. Более конкретно, соотношение интенсивностей R (ID/IG) составляет 1,3 или более. Далее приведено конкретное пояснение соответствующего требования к строению.

[0040] Когда углеродный материал анализируют с помощью рамановской спектроскопии, обычно проявляются пики вблизи 1350 см-1 и 1584 см-1. Высококристаллический графит дает одиночный пик вблизи 1584 см-1. Этот пик обычно называют «G-полосой». Когда же кристалличность снижается или, другими словами, когда в кристаллической структуре увеличивается количество дефектов и структура графита становится неупорядоченной, появляется пик вблизи 1350 см-1, который обычно называют «D-полосой». Пик алмаза проявляется точно при 1333 см-1, который отличается от D-полосы. Соотношение интенсивностей R (ID/IG) интенсивности (ID) максимума D-полосы к интенсивности (IG) максимума G-полосы используют как показатель размера графитовых кластеров в углеродном материале, уровня неупорядоченности графитовой структуры (дефекты кристаллической структуры) и долей связей с sp2-гибридизацией. То есть, в данном варианте воплощения значение R можно рассматривать как показатель контактного сопротивления электропроводного углеродного слоя 33 и использовать как параметр пленки для регулирования электрической проводимости электропроводного углеродного слоя 33.

[0041] Чтобы рассчитать значение R (ID/IG), измеряют рамановский спектр углеродного материала с использованием микрорамановского спектроскопа. Более конкретно, для получения значения R рассчитывают относительное соотношение интенсивностей (отношение площадей пиков (ID/IG)) интенсивности (ID) максимума от 1300 до 1400 см-1, называемого D-полосой, к интенсивности (IG) максимума от 1500 до 1600 см-1, называемого G-полосой.

[0042] Как описано выше, значение R согласно данному варианту воплощения составляет 1,3 или более. Это значение R предпочтительно составляет между 1,4 и 2,0, более предпочтительно между 1,4 и 1,9, еще более предпочтительно между 1,5 и 1,8. Когда значение R составляет 1,3 или более, может быть получен электропроводный углеродный слой 33, в котором электрическая проводимость в направлении наслоения топливного элемента обеспечивается в достаточной степени. Более того, если значение R составляет 2,0 или менее, может быть подавлено сокращение графитового компонента. В дополнение может быть подавлено увеличение внутреннего напряжения в самом электропроводном углеродном слое 33, так что может быть дополнительно улучшена адгезия к металлической подложке 31 (промежуточному слою 32) как базовому материалу.

[0043] Механизм получения вышеупомянутого эффекта путем настройки значения R на величину 1,3 или более согласно данному варианту воплощения предполагается следующим. Однако объем настоящего изобретения не ограничивается следующим предполагаемым механизмом.

[0044] Как описано выше, повышение интенсивности максимума D-полосы (то есть повышение значения R) представляет увеличение числа дефектов кристаллической структуры в структуре графита. Другими словами, оно представляет увеличение углерода с sp3-гибридизацией в высококристаллическом графите, приблизительно образованном только углеродом с sp2-гибридизацией. Фиг. 5А представляет собой фотографию (увеличение: 400 тысяч) поперечного сечения электропроводного узла А, имеющего электропроводный углеродный слой с R=1,0-1,2, наблюдаемого с помощью просвечивающего электронного микроскопа (ПЭМ). Подобным образом, Фиг. 5B представляет собой фотографию (увеличение: 400 тысяч) поперечного сечения электропроводного узла В, имеющего электропроводный углеродный слой с R=1,6, наблюдаемого с помощью ПЭМ. Электропроводные узлы А и В были приготовлены с использованием стали SUS316L в качестве металлической подложки 31 и формированием промежуточного слоя 32 (толщина: 0,2 мкм) и электропроводного углеродного слоя 33 (толщина: 0,2 мкм), последовательно нанесенных на поверхность металлической подложки 31 методом распыления. Напряжение смещения, прилагаемое к металлической подложке 31 во время формирования электропроводного углеродного слоя 33 в электропроводном узле А, составляет 0 В. Напряжение смещения, прилагаемое к металлической подложке 31 во время формирования электропроводного углеродного слоя 33 в электропроводном узле В, составляет -140 В.

[0045] Как можно видеть из Фиг. 5В, электропроводный углеродный слой в электропроводном узле В имеет структуру поликристаллического графита. А именно в электропроводном узле В имеется ряд графитовых кластеров 33с. Однако такая структура поликристаллического графита не регистрируется в электропроводном углеродном слое в электропроводном узле А.

[0046] В микроскопическом масштабе «поликристаллический графит» имеет анизотропную графитовую кристаллическую структуру (графитовый кластер), в которой друг на друга наслоены плоскости графена (гексагональные плоскости). С другой стороны, в макроскопическом масштабе поликристаллический графит представляет собой изотропное кристаллическое тело, в котором агрегирован ряд графитовых структур. Поэтому поликристаллический графит можно рассматривать как сорт алмазоподобного углерода (АПУ). В общем, монокристаллический графит имеет упорядоченную структуру, в которой графеновые плоскости наслоены друг на друга, даже в макроскопическом масштабе, как представлено высокоориентированным пиролитическим графитом (HOPG). Однако поликристаллический графит включает в себя графитовые структуры как индивидуальный кластер и имеет неупорядоченную слоистую структуру. Корректированием значения R до вышеупомянутых величин умеренно поддерживают уровень неупорядоченности (количество и размер графитовых кластеров) так, чтобы обеспечивать токопроводящую перемычку с одной стороны до другой стороны электропроводного углеродного слоя 33. В результате оказывается возможным предотвратить снижение электрической проводимости, обусловленное обеспечением электропроводного углеродного слоя 33 на металлической подложке 31. Кроме того, в дополнение к электропроводному углеродному слою 33, путем размещения промежуточного слоя 32 между металлической подложкой 31 и электропроводным углеродным слоем 33 и регулированием его кристаллической структуры можно подавить повышение контактного сопротивления, в то же время в достаточной мере обеспечивая превосходную электрическую проводимость.

[0047] Поскольку в поликристаллическом графите графеновые плоскости образованы соединением атомов углерода с sp2-гибридизацией, составляющих графитовые кластеры, электрическая проводимость обеспечивается в направлении плоскости графеновых плоскостей. В дополнение, поликристаллический графит практически состоит только из атомов углерода, имеет малую удельную площадь поверхности и содержит малое количество присоединенных функциональных групп. Поэтому поликристаллический графит имеет превосходную устойчивость к коррозии, обусловленной кислотной водой. Кроме того, в таком порошке, как углеродная сажа (технический углерод), первичные частицы обычно образованы агрегированием графитовых кластеров, и тем самым это проявляется в электрической проводимости. Однако поскольку отдельные частицы разделены, на поверхности образуется большое количество функциональных групп. Поэтому кислотная вода и тому подобная легко вызывает коррозию. Даже если электропроводный углеродный слой 33 образован углеродной сажей, существует проблема недостаточной плотности в качестве защитной пленки.

[0048] Когда электропроводный углеродный слой 33 согласно данному варианту воплощения состоит из поликристаллического углерода, размер графитовых кластеров, составляющих поликристаллический графит, конкретно не ограничен. В качестве одного примера, средний диаметр графитовых кластеров предпочтительно составляет между 1 нм и 50 нм, более предпочтительно между 2 нм и 10 нм. Когда средний диаметр графитовых кластеров находится в пределах вышеупомянутых диапазонов, может быть предотвращено увеличение толщины электропроводного углеродного слоя 33, в то же время с сохранением кристаллической структуры поликристаллического графита. «Диаметр» соответствующих графитовых кластеров представляет собой максимальное расстояние среди произвольных расстояний между двумя точками на внешнем контуре соответствующих кластеров. Средний диаметр графитовых кластеров рассчитывают как среднее значение диаметров кластеров, наблюдаемых в полях зрения числом от нескольких до нескольких десятков, с использованием устройств наблюдения, таких как СЭМ и ПЭМ.

[0049] Согласно данному варианту воплощения, как показано на фигурах, таких как Фиг. 4В, предпочтительно электропроводный углеродный слой 33 частично формируют на поверхности промежуточного слоя так, чтобы иметь выступающие зерна 33а с диаметром от 200 нм до 500 нм. В частности, на самой внешней поверхности электропроводного узла предпочтительно сосуществуют выступающие зерна 33а, имеющие диаметр от 200 нм до 500 нм, и микрочастицы 33b, имеющие диаметр от 50 нм до 100 нм (ссылка на Пример I-8). Однако, в данном варианте воплощения, выступающие зерна 33а с диаметром от 200 нм до 500 нм не обязательно сформированы на самой внешней поверхности электропроводного узла, как показано на Фиг. 4С. Более конкретно, на самой внешней поверхности электропроводного узла может быть образован электропроводный углеродный слой 33, состоящий только из микрочастиц 33b с диаметром от 50 нм до 100 нм, без выступающих зерен 33а с диаметром от 200 нм до 500 нм. Даже в такой компоновке может быть достигнута желательная цель настоящего изобретения, когда соотношение интенсивностей R электропроводного слоя 33 составляет 1,3 или более (ссылка на Пример I-9).

[0050] В конфигурации, показанной на Фиг. 4В, промежуточный слой 32 предусмотрен между электропроводным углеродным слоем 33 и металлической подложкой 31, и кристаллическую структуру промежуточного слоя 32 контролируют так, чтобы столбчатые кристаллы сохранялись имеющими большой диаметр столбиков единообразно до границы раздела между промежуточным слоем 32 и электропроводным углеродным слоем 33. Поэтому могут быть сокращены зазоры и щели в электропроводном углеродном слое 33, сформированном на промежуточном слое 32. Когда на самой внешней поверхности присутствуют выступающие зерна 33а с диаметром от 200 нм до 500 нм, предпочтительно от 300 нм до 500 нм, более предпочтительно от 400 нм до 500 нм, зазоры, возникающие в самой внешней поверхности электропроводного узла, сокращаются, препятствуя проникновению воды. В дополнение, присутствие микрочастиц 33b в периферийных частях выступающих зерен 33а (то есть плоских частях, имеющих небольшую вогнуто-выпуклую переменную форму) особенно эффективно для снижения зазоров и дефектов в электропроводном углеродном слое 33. Благодаря такой конфигурации, может быть улучшено коррозионно-защитное действие в электропроводном углеродном слое 33, в то же время с усилением коррозионно-защитного действия промежуточного слоя 32 на металлическую подложку 31, и может быть достигнуто сокращение толщины пленки без уменьшения степени покрытия. Особенно может быть улучшен эффект защиты от коррозии металлической подложки 31. Таким образом, в металлической подложке 31 может быть применен легко подверженный коррозии металл, такой как алюминий.

[0051] В данном варианте воплощения диаметр выступающих зерен 33а на самой внешней поверхности электропроводного узла (электропроводного углеродного слоя 33) представляет диапазон распределения размеров. Диаметр выступающих зерен 33а на самой внешней поверхности электропроводного узла измеряют с использованием устройств наблюдения, таких как сканирующий электронный микроскоп (СЭМ) и просвечивающий электронный микроскоп (ПЭМ), и рассчитывают как средний диаметр зерна, наблюдаемый в полях зрения числом от нескольких до нескольких десятков. Подобным же образом, размер (диаметр) микрочастиц 33b на самой внешней поверхности электропроводного узла представляет диапазон распределения размеров. Размер микрочастиц 33b на самой внешней поверхности электропроводного узла может быть измерен одновременно с выступающими зернами 33а. В частности, наибольшую длину малоконтрастных (белых) зерен измеряют на основе результата наблюдения поверхности образца с помощью СЭМ, чтобы получить диаметр зерна выступающих зерен 33а.

[0052] Выступающие зерна 33а присутствуют на самой внешней поверхности электропроводного узла, причем число их составляет по меньшей мере 30 зерен или более, предпочтительно в пределах диапазона от 30 до 100 зерен, более предпочтительно в пределах диапазона от 50 до 80 зерен, на 100 мкм2. Поскольку зазоры в промежуточном слое 32 сокращаются, когда число зерен находится в пределах вышеупомянутых диапазонов, может быть подавлена оксидная пленка, образующаяся внутри обработанной поверхности, и поэтому может быть предотвращено увеличение контактного сопротивления. Когда число выступающих зерен 33а на 100 мкм2 составляет менее 30, подавляется рост диаметра столбчатых кристаллов в промежуточном слое 32. В результате число зазоров между столбчатыми кристаллами на самой внешней поверхности электропроводного узла может увеличиваться, и существует вероятность повышения контактного сопротивления.

[0053] Даже когда число выступающих зерен 33а на 100 мкм2 составляет менее 30, в пределы объема настоящего изобретения может быть также включена ситуация с по меньшей мере одним выступающим зерном 33а при условии, что не уменьшается эффект данного варианта воплощения. Другими словами, кристаллическую структуру углерода, входящего в состав электропроводного углеродного слоя 33, регулируют независимо от строения промежуточного слоя 32 так, чтобы обеспечить токопроводящую перемычку от одной стороны к другой стороне электропроводного углеродного слоя 33. Поэтому может быть создан электропроводный узел, имеющий дополнительно повышенную устойчивость к коррозии при достаточном обеспечении превосходной электрической проводимости (смотри Фигуры 4С, 15А, 16А, 17А и 18А, а также Пример I-9).

[0054] Апексное расстояние между выступающими зернами 33а на самой внешней поверхности предпочтительно составляет 1 мкм или менее (смотри Фиг. 4В). Поскольку выступающие зерна 33а равномерно распределены на поверхности при наличии такой конфигурации, улучшаются характеристики сопротивления коррозии металлической подложки 31. Поэтому улучшается коррозионно-защитное действие электропроводного углеродного слоя 33, в то же время как коррозионно-защитное действие промежуточного слоя 32 на металлическую подложку 31 также усиливается. Соответственно, может быть достигнуто сокращение толщины пленки без ухудшения степени покрытия.

[0055] Высота Н выступающих зерен 33а составляет между 100 нм и 500 нм, предпочтительно между 200 нм и 500 нм, более предпочтительно между 300 нм и 400 нм, относительно их периферийных частей на самой внешней поверхности электропроводного узла (смотри Фиг. 4В). Когда высота выступающих зерен 33а находится в пределах вышеупомянутых диапазонов, зазоры в промежуточном слое 32 уменьшены, так что может быть дополнительно усилено коррозионно-защитное действие на металлическую подложку 31, поскольку столбчатые кристаллы в промежуточном слое 32 растут, и диаметр W столбиков в промежуточном слое 32 увеличивается. В дополнение, увеличивается удельная площадь поверхности электропроводного углеродного слоя 33, когда самая внешняя поверхность электропроводного узла имеет конфигурацию с выступами благодаря наличию выступающих зерен 33а. Когда самая внешняя поверхность электропроводного углеродного слоя 33 является гидрофильной, степень гидрофильности повышается вследствие возрастания удельной площади поверхности. Поэтому достигается эффект улучшения смачиваемости поверхности. Более конкретно, известно, что степень гидрофильности повышается, когда статический контактный угол капель воды на поверхности образца составляет 90 градусов или менее, и гидрофильная поверхность имеет тонкую вогнуто-выпуклую конфигурацию. При повышении гидрофильности поверхности улучшаются характеристики стекания. Поэтому может быть предотвращено снижение газодиффузионных свойств, обусловленное явлением заливания. Следует отметить, что высота Н выступающих зерен 33а относительно периферийных частей на самой внешней поверхности представляет собой среднее значение высот, полученных следующим методом измерения. Далее приведено пояснение терминов и методов измерения в отношении электропроводного углеродного слоя, использованных в этом описании.

[0056] (а) Выступающие зерна 33а представляют собой зерна, частично составляющие электропроводный углеродный слой и выступающие вдоль выступов промежуточного слоя. Микрочастицы 33b представляют собой частицы, частично составляющие электропроводный углеродный слой, которые не выступают наружу сравнительно с выступающими зернами. Для измерения соответствующих диаметров выступающих зерен 33а и микрочастиц 33b снимают одно зерно или одну частицу из контрастных изображений, полученных при наблюдении поверхности с помощью СЭМ, с последующим получением среднего диаметра каждого зерна или каждой частицы.

[0057] (b) Высота Н (Н1, Н2, Н3) выступающих зерен 33а представляет собой высоту от поверхности каждой микрочастицы 33b, присутствующей на периферии выступающих зерен 33а, до вершины каждого выступающего зерна 33а. Высота выступающих зерен 33а может быть получена наблюдением поперечного сечения с помощью ПЭМ.

[0058] (с) Число выступающих зерен 33а с диаметром от 200 нм до 500 нм на 100 мкм2 измеряют следующим образом. Сначала, при наблюдении поверхности с помощью СЭМ выявляют как выступающие те зерна, у которых по контрасту подтверждена белизна. Затем измеряют число выявленных зерен, имеющих вышеупомянутый диаметр, в расчете на 100 мкм2.

(d) Число микрочастиц 33b, имеющих диаметр от 50 нм до 100 нм, может быть измерено наблюдением поверхности с использованием СЭМ.

[0059] В данном варианте воплощения электропроводный углеродный слой 33 может быть по существу образован только поликристаллическим графитом или же может быть образован только поликристаллическим графитом. Однако электропроводный углеродный слой 33 может включать другие материалы, иные, нежели поликристаллический графит. Примеры таких углеродных материалов, иных, нежели поликристаллический графит, включают графитовый блок (высококристалличный графит), углеродную сажу, фуллерен, углеродную нанотрубку, углеродное нановолокно, углеродный нанорог и углеродную фибриллу. Конкретные примеры углеродной сажи включают углеродную сажу марки ”Ketjen black”, ацетиленовую сажу, канальную сажу, ламповую сажу, печную сажу и термическую сажу. Углеродная сажа может быть подвергнута обработке в графит. Эти углеродные материалы могут быть объединены с полимером, таким как сложный полиэфирный полимер, арамидный полимер или полипропиленовый полимер. Кроме того, примеры иных материалов, нежели углеродные материалы, содержащиеся в электропроводном углеродном слое 33, включают благородный металл, такой как золото (Au), серебро (Ag), платина (Pt), рутений (Ru), палладий (Pd), родий (Rh) и индий (In); водоотталкивающие вещества, такие как политетрафторэтилен; и электропроводные оксиды. Что касается иных материалов, нежели поликристаллический графит, то может быть использован только один из них, или могут быть объединены два или более из них.

[0060] Средний диаметр частиц углеродных материалов, которые находятся в гранулярном состоянии, иных, нежели поликристаллический графит, предпочтительно составляет между 2 нм и 100 нм, более предпочтительно между 5 нм и 20 нм, по соображениям уменьшения толщины электропроводного углеродного слоя. Следует отметить, что «диаметр частиц» представляет собой максимальное расстояние среди произвольных расстояний между двумя точками на внешнем контуре соответствующих частиц. В дополнение, «средний диаметр частиц» рассчитывают как среднее значение диаметров частиц для частиц, наблюдаемых в полях зрения числом от нескольких до нескольких десятков, с использованием устройств наблюдения, таких как СЭМ и TEM, если не оговорено иное.

[0061] Диаметр волокна углеродных материалов, которые находятся в волокнистой форме, таких как углеродная нанотрубка, иных, нежели поликристаллический графит, предпочтительно составляет между 0,4 нм и 100 нм, более предпочтительно между 1 нм и 20 нм. Длина волокна, когда углеродные материалы находятся в волокнистом состоянии, составляет между 5 нм и 200 нм, более предпочтительно между 10 нм и 100 нм. Соотношение геометрических размеров, когда углеродные материалы находятся в волокнистом состоянии, составляет между 1 и 500, более предпочтительно между 2 и 100. Когда диаметр и длина волокна находятся соответственно в пределах вышеупомянутых диапазонов, можно надлежащим образом контролировать толщину электропроводного углеродного слоя.

[0062] Средняя толщина электропроводного углеродного слоя 33, за исключением выступающих зерен 33а, предпочтительно составляет между 1 нм и 1000 нм, более предпочтительно между 2 нм и 500 нм, еще более предпочтительно между 5 нм и 200 нм. Когда толщина электропроводного углеродного слоя 33 находится в пределах вышеупомянутых диапазонов, может быть получена достаточная электрическая проводимость между газодиффузионным субстратом и металлическим сепаратором 5, и металлическая подложка 31 может иметь высокую устойчивость к коррозии. В данном варианте воплощения, хотя электропроводный углеродный слой 33 может быть предусмотрен только на одной поверхности электропроводного узла (металлического сепаратора 5), как показано на Фиг. 3, электропроводный углеродный слой 33 предпочтительно предусмотрен на обеих поверхностях электропроводного узла, как показано на Фиг. 2 и Фиг. 4А. Это обусловлено коррозионно-защитным действием на металлическую подложку 31, которое может быть дополнительно усилено, тогда как адгезия между металлической подложкой 31 и электропроводным углеродным слоем 31 обеспечивается за счет промежуточного слоя 32.

[0063] Что касается спектрального анализа рамановского рассеяния электропроводного углеродного слоя 33, то средний максимум, определенный путем измерения вращательной анизотропии в спектральном анализе рамановского рассеяния, предпочтительно проявляет картину двойной симметрии. Далее приведено упрощенное пояснение измерительного принципа измерения вращательной анизотропии.

[0064] Измерение вращательной анизотропии в спектральном анализе рамановского рассеяния выполняют спектроскопическим измерением рамановского рассеяния, при этом измеряемый образец поворачивают на 360 градусов в горизонтальном направлении. Более конкретно, поверхность измеряемого образца подвергают облучению лазером, чтобы измерить нормальный рамановский спектр. Затем измеряемый образец поворачивают на 10 градусов для измерения рамановского спектра подобным же образом. Эту операцию повторяют до тех пор, пока измеряемый образец не повернется на 360 градусов. Затем рассчитывают среднее значение интенсивностей максимумов, полученных при каждом угле поворота, для представления в полярных координатах на 360-градусной шкале как одном круге, при этом определяя минимальный пик среди измеренных интенсивностей пиков как центр О. Таким образом, может быть получен средний максимум. Например, когда графитовый слой присутствует на поверхности образца таким образом, что графеновые плоскости располагаются параллельно направлению плоскости образца, можно наблюдать картину тройной симметрии, как показано на Фиг. 6А. Когда графитовый слой присутствует в поверхности образца таким образом, что графеновые плоскости расположены перпендикулярно направлению плоскости образца, можно видеть картину двойной симметрии, как показано на Фиг. 6В. Когда в поверхности образца присутствует слой аморфного углерода без определенной кристаллической структуры, можно наблюдать картину без симметрии, как показано на Фиг. 6С. Поэтому, когда средний максимум, определенный измерением вращательной анизотропии, показывает картину двойной симметрии, направление плоскости графеновых плоскостей, составляющих электропроводный углеродный слой 33, приблизительно соответствует направлению наслоения электропроводного углеродного слоя 33. Таким образом, такая конфигурация является предпочтительной, поскольку электрическая проводимость в электропроводном углеродном слое 33 обеспечивается по кратчайшему пути.

[0065] Фигуры 7А и 7В показывают результаты измерения вращательной анизотропии. Фиг. 7А показывает рамановский спектр, в котором электропроводный узел В используют в качестве измеряемого образца, в котором углы поворота образца составляют 0°, 60° и 180° соответственно. Фиг. 7В показывает средний максимум при измерении вращательной анизотропии электропроводного узла В, полученный вышеупомянутым способом. Как показано на Фиг. 7В, максимумы проявляются при углах 0° и 180° в ходе измерения вращательной анизотропии электропроводного узла В. Это соответствует картине двойной симметрии, показанной на Фиг. 6В. В этом описании выражение «показывать картину двойной симметрии» означает присутствие двух противоположных на 180 градусов максимумов относительно интенсивности минимального пика как точки отсчета в среднем максимуме, как показано на Фиг. 6В и Фиг. 7В. Это определение применимо, поскольку интенсивность максимума, показанная в картине тройной симметрии, и интенсивность максимума, показанная в картине двойной симметрии, рассматриваются как проявляющие в принципе приблизительно одно и то же значение.

[0066] В данном варианте воплощения определяют твердость по Виккерсу электропроводного углеродного слоя 33. «Твердость по Виккерсу (Hv)» представляет собой величину, определяющую степень твердости вещества, и величину, присущую каждому веществу. В этом описании такая твердость по Виккерсу представляет собой величину, измеренную методом наноотпечатка. Метод наноотпечатка представляет собой метод непрерывного приложения и снятия нагрузки с применением алмазного индентора при микронагрузке по отношению к поверхности образца и измерения твердости по полученной кривой зависимости между нагрузкой и смещением. По мере нарастания степени Hv вещество становится тверже. Более конкретно, в предпочтительном варианте воплощения твердость по Виккерсу электропроводного углеродного слоя 33 предпочтительно составляет 1500 Hv или менее, более предпочтительно 1200 Hv или менее, еще более предпочтительно 1000 Hv или менее, особенно предпочтительно 800 Hv или менее. Когда твердость по Виккерсу находится в пределах вышеупомянутых значений, подавляется чрезмерное введение углерода с sp3-гибридизацией, не проявляющего электрической проводимости, и может быть предотвращено снижение электрической проводимости электропроводного углеродного слоя 33. Хотя минимальное значение твердости по Виккерсу конкретно не ограничено, твердость электропроводного углеродного слоя 33 в достаточной мере обеспечивается, если твердость по Виккерсу составляет 50 Hv или более. Соответственно, может быть получен электропроводный узел (сепаратор 5), в котором электропроводный углеродный слой 33 проявляет устойчивость к контакту или удару извне, такому как трение, и имеет превосходную адгезию к металлической подложке 31 как основе. Кроме того, в аспекте, в котором предусмотрен промежуточный слой 32, как в случае данного варианта воплощения, может быть получен электропроводный узел, в котором электропроводный углеродный слой 33, промежуточный слой 32, а также металлическая подложка 31 вносят вклад в повышенную твердость и превосходную адгезию. В этом плане твердость по Виккерсу электропроводного углеродного слоя 33 более предпочтительно составляет 80 Hv или более, еще более предпочтительно 100 Hv или более, особенно предпочтительно 200 Hv или более.

[0067] Здесь в качестве металлической подложки 31 электропроводного узла приготовили сталь SUS316L. На поверхности металлической подложки 31 методом распыления последовательно сформировали промежуточный слой 32, состоящий из Cr (толщина 0,2 мкм), и электропроводный углеродный слой 33 (толщина 0,2 мкм). Этот промежуточный слой 32 включает столбчатые кристаллы, имеющие среднюю ширину столбиков между 200 нм и 500 нм в поперечном сечении промежуточного слоя 32. Такие столбчатые кристаллы, которые занимают 60% общей толщины промежуточного слоя, присутствуют на стороне электропроводного углеродного слоя 33. В дополнение, выступающие зерна 33а, имеющие диаметр (распределение размеров) от 200 нм до 500 нм, и микрочастицы 33b, имеющие диаметр от 50 нм до 100 нм, совместно существуют на самой внешней поверхности электропроводного углеродного слоя 33, в котором в среднем 60 зерен из выступающих зерен 33а присутствуют в расчете на 100 мкм2 в электропроводном углеродном слое 33. В этом случае напряжение смещения и систему формирования пленки регулировали так, чтобы контролировать кристаллическую структуру промежуточного слоя 32, и сформировали столбчатые кристаллы, имеющие желательный диаметр и число, с последующим варьированием твердости по Виккерсу электропроводного углеродного слоя 33. Фиг. 8 показывает взаимосвязь между твердостью по Виккерсу электропроводного углеродного слоя 33 в полученном таким образом электропроводном узле и значением доли углерода с sp3-гибридизацией. На Фиг. 8 алмаз имеет долю углерода с sp3-гибридизацией = 100% и твердость 10000 Hv. Согласно результату, показанному на Фиг. 8, установлено, что значение доли углерода с sp3-гибридизацией значительно снижается, когда твердость по Виккерсу электропроводного углеродного слоя 33 составляет 1500 Hv или менее. В дополнение, предполагается, что значение контактного сопротивления электропроводного узла снижается по мере уменьшения значения доли углерода с sp3-гибридизацией.

[0068] В данном варианте воплощения предпочтительно учитывают содержание атомов водорода, включенного в электропроводный углеродный слой 33. То есть, когда атомы водорода включены в электропроводный углеродный слой 33, атомы водорода связаны с атомами углерода. В результате гибридная орбиталь атомов углерода, с которой связаны атомы водорода, меняется с sp2 на sp3, с утратой электрической проводимости. Соответственно, снижается электрическая проводимость электропроводного углеродного слоя 33. Более того, когда возрастает число С-Н-связей в поликристаллическом графите, утрачивается целостность связей и снижается твердость электропроводного углеродного слоя 33. Поэтому уменьшается механическая прочность и устойчивость к коррозии электропроводного узла. С учетом этого содержание атомов водорода в электропроводном углеродном слое 33 предпочтительно составляет 30 атом.% или менее, предпочтительно 20 атом.% или менее, еще более предпочтительно 10 атом.% или менее, в расчете на общее число атомов, составляющих электропроводный углеродный слой 33. Что касается содержания атомов водорода в электропроводном углеродном слое 33, то используют значение, полученное методом спектроскопии упруго рассеянных ионов (ERDA). В этом методе измеряемый образец наклоняют для пропускания в него пучка ионов гелия, проникающих на короткое расстояние, тем самым детектируя элементы, которые выталкиваются вперед. Поскольку атомные ядра атомов водорода легче, чем налетающие ионы гелия, атомные ядра атомов водорода выталкиваются вперед, когда в том же пространстве присутствуют атомы водорода. Поскольку такое отражение представляет собой упругое рассеяние, энергетический спектр отраженных атомов показывает массу атомных ядер. Таким образом, число атомных ядер отраженных атомов водорода измеряют с использованием твердотельного детектора, в результате чего измеряют содержание атомов водорода в измеряемом образце.

[0069] Фиг. 9 представляет собой график, показывающий результат измерения значений контактного сопротивления в некоторых электропроводных узлах, включающих электропроводные углеродные слои 33 с различными содержаниями атомов водорода, в то время как значение R составляет 1,3 или более. Как показано на Фиг. 9, когда содержание атомов водорода в электропроводном углеродном слое 33 составляет 30 атом.% или менее, значение контактного сопротивления электропроводного узла значительно снижается. В испытании, показанном на Фиг. 9, в качестве металлической подложки 31 электропроводного узла использовали сталь SUS316L. На поверхности металлической подложки 31 методом распыления последовательно сформировали промежуточный слой 32, состоящий из Cr (толщина 0,2 мкм), и электропроводный углеродный слой 33 (толщина 0,2 мкм). В этом случае систему формирования пленки и количество газообразного углеводорода регулировали с тем, чтобы варьировать содержание атомов водорода в электропроводном углеродном слое.

[0070] В данном варианте воплощения вся металлическая подложка 31 целиком покрыта электропроводным углеродным слоем 33 через промежуточный слой 32. Другими словами, доля покрытой площади (степень покрытия) металлической подложки 31 электропроводным углеродным слоем 33 составляет 100%. Однако настоящее изобретение не ограничено этой степенью покрытия, и степень покрытия может быть меньше 100%. Степень покрытия металлической подложки 31, покрытой электропроводным углеродным слоем 33, предпочтительно составляет 50% или более, более предпочтительно 80% или более, еще более предпочтительно 90% или более, наиболее предпочтительно 100%. Благодаря такой степени покрытия может быть эффективно подавлено снижение электрической проводимости и устойчивости к коррозии, которое связано с образованием оксидной пленки на открытых областях металлической подложки 31, которые не покрыты электропроводным углеродным слоем 33. Следует отметить, что когда между металлической подложкой 31 и электропроводным углеродным слоем 33 размещен описываемый ниже промежуточный слой 32, как в случае данного варианта воплощения, степень покрытия представляет собой долю площади металлической подложки 31, которая перекрыта электропроводным углеродным слоем 33, когда на электропроводный узел (металлический сепаратор 5) смотрят с направления наслоения.

Промежуточный слой

[0071] Как показано на Фигурах 2 и 3, электропроводный узел, составляющий металлический сепаратор 5, в данном варианте воплощения включает в себя промежуточный слой 32. Промежуточный слой 32 выполняет функцию улучшения адгезии между металлической подложкой 31 и электропроводным углеродным слоем 33 и функцию предотвращения вымывания ионов из металлической подложки 31. В частности, когда значение R превышает верхний предел вышеописанного желательного диапазона, может быть получен значительный эффект, обусловленный наличием промежуточного слоя 32. Следует отметить, что даже когда значение R находится в пределах желательного диапазона, промежуточный слой 32 имеется обязательно. С другой точки зрения, эффект, обусловленный наличием промежуточного слоя 32, получается более значительным, когда металлическая подложка 31 состоит из алюминия или алюминиевого сплава. Далее приведена желательная конфигурация промежуточного слоя 32. Сначала будут пояснены используемые в этом описании термины и методы измерения в отношении промежуточного слоя.

[0072] (а) Столбчатая кристаллическая структура представляет собой структуру, в которой кристаллы, составляющие промежуточный слой, растут в форме столбиков в направлении толщины пленки.

[0073] (b) Среднее значение величин ширины W столбиков столбчатых кристаллов в поперечном сечении промежуточного слоя получают следующим образом. Сначала, согласно результату наблюдения поперечного сечения с помощью ПЭМ, выделяют один столбик на границе раздела столбиков, подтвержденной по контрастам в столбчатых кристаллах, растущих в направлении, перпендикулярном металлической подложке 31. Затем рассчитывают расстояние между одной границей раздела, параллельной металлической подложке, и другой границей раздела, тем самым получая среднее значение величин ширины W столбиков.

[0074] (с) Процентную долю всей толщины промежуточного слоя, занятую столбчатыми кристаллами, присутствующими на стороне электропроводного углеродного слоя, имеющими ширину между 200 нм и 500 нм в поперечном сечении промежуточного слоя, получают следующим образом. Как показано на Фиг. 4В, согласно результату наблюдения поперечного сечения с помощью ПЭМ, процентную долю получают как отношение (Т2/Т1) толщины Т2 столбчатых кристаллов, имеющих вышеупомянутую ширину, к средней толщине Т1 промежуточного слоя. Толщину Т1 промежуточного слоя определяют как толщину, в которой вычтена высота Н4 выступа 32а в промежуточном слое.

[0075] (d) Сторона электропроводного углеродного слоя во всем промежуточном слое представляет собой 50%-ную область в направлении толщины промежуточного слоя от электропроводного углеродного слоя.

[0076] (е) Метод измерения толщины (среднего значения) промежуточного слоя может быть выведен из результата наблюдения поперечного сечения с помощью СЭМ или TEM.

[0077] Как описано выше, промежуточный слой 32 имеет столбчатую кристаллическую структуру. Как более конкретно описано далее, промежуточный слой 32, снабженный выступающими зернами 33а, присутствующими на самой внешней поверхности электропроводного узла, предпочтительно формируют методом распыления. Согласно данному варианту воплощения, промежуточный слой 32 размещают между электропроводным углеродным слоем 33 и металлической подложкой 31, и столбчатую кристаллическую структуру промежуточного слоя 32 регулируют так, чтобы столбчатые кристаллы сохранялись имеющими большой диаметр столбиков единообразно до границы раздела между промежуточным слоем 32 и электропроводным углеродным слоем 33. Соответственно, на поверхности промежуточного слоя 32 формируются столбчатые выступы (выпуклые части). Затем на промежуточном слое 32 формируют электропроводный углеродный слой 33. Поэтому электропроводный углеродный слой 33 формируют по неровной поверхности промежуточного слоя 32. В результате промежуточный слой 32 имеет столбчатую кристаллическую структуру, и получается электропроводный узел, снабженный выступающими зернами 33а, образованными на его самой внешней поверхности. В этом электропроводном узле промежуточный слой 32 выполнен имеющим столбчатые кристаллы с толстым диаметром столбиков, в которых на его самой внешней поверхности присутствуют выступающие зерна 33а. Соответственно, зазоры, образованные между столбчатыми кристаллами в промежуточном слое 32, и зазоры и щели, образованные в электропроводном углеродном слое 33, размещенном на промежуточном слое 32, резко сокращаются. Выступающие зерна 33а обусловлены ростом диаметра столбиков в промежуточном слое. Поэтому число зазоров в самом внешнем слое сокращается, тем самым способствуя предотвращению проникновения воды. В результате подавляется окисление каждой границы раздела, предотвращается повышение контактного сопротивления, в то же время обеспечивается превосходная и достаточная электрическая проводимость, и может быть усилен антикоррозионный эффект в отношении металлической подложки 31. Таким образом, в металлической подложке 31 металлического сепаратора 5 может быть применен такой металл, как алюминий, который легко подвергается коррозии.