Изобретение относится к устройствам для вырезания отверстия в трубопроводе, находящемся под давлением рабочей среды (нефть, вода, газ и т.п.), при любом пространственном расположении этого отверстия и может быть использовано во время ремонтных работ на трубопроводе.

При проведении ремонтных работ с полной заменой участка трубопровода этот участок перекрывают имеющимися по трассе трубопровода линейными задвижками, а затем удаляют его содержимое. Тщательное удаление содержимого трубопровода из подлежащего ремонту участка имеет большое значение для предотвращения загрязнения окружающей среды.

Содержимое можно перекачать из перекрытого участка трубопровода в остальной трубопровод, прорезав здесь и там отверстия, соединив их перемычкой и установив перекачивающий насос. Но эту операцию осуществляют лишь вблизи линейной задвижки. В точках, же отдаленных от нее и находящихся на более низком уровне, чем область действия наcоса, содержимое останется на дне трубопровода.

Из этих точек в месте прогиба трубопровода нефть, воду и т.п. можно удалить, вырезав в верхней или боковой части трубопровода отверстие, вставив в отверстие трубу, касающуюся дна трубопровода, и соединив ее с механизмом откачивания. Но и это не позволяет полностью освободить трубопровод от содержимого.

Наиболее простым решением было бы вырезать отверстие в нижней части трубопровода в месте его прогиба и самотоком переместить содержимое трубопровода в специальный резервуар.

Известно устройство (RU 2071871 C1, B 23 B 41/08, 20.01.97 - прототип) для вырезания отверстий в трубопроводе под давлением, содержащее шпиндель. На торце шпинделя расположен держатель, несущий режущий инструмент. Кроме того, устройство содержит механизм поступательного и вращательного движения шпинделя и корпус.

Недостатком известного устройства является то, что его ставят на трубопровод через задвижку. Следовательно, оно снабжено удлиненным шпинделем. Таким устройством легко вырезать отверстия в верхней и боковой частях трубопровода. Но для вырезания отверстия в нижней части трубопровода, через которое можно удалить содержимое быстро и с наибольшим эффектом, требуется разработка котлована большой глубины со значительной выемкой грунта, большими затратами труда, времени и техники. Кроме того, такие операции, как снятие после прорезания отверстия устройства с задвижки и установка на задвижку трубы для удаления содержимого ремонтируемого участка, составляют время простоя трубопровода.

Задачей заявляемого изобретения является повышение эффективности и скорости удаления содержимого из ремонтируемого участка за счет установки устройства в нижней части трубопровода, уменьшение времени простоя трубопровода во время ремонта.

Данная задача может быть решена за счет повышения надежности герметизации устройства в условиях его работы под давлением, а также за счет оптимизации схемы удаления содержимого ремонтируемого участка.

Как и в прототипе, предлагаемое устройство для вырезания отверстия в трубопроводе, находящемся под давлением, содержит шпиндель с расположенным на его торце держателем, несущим режущий инструмент, механизмы поступательного и вращательного движения шпинделя и корпус.

В отличие от прототипа оно снабжено элементом герметичного присоединения шпинделя к трубопроводу и кольцевым уплотнением. Держатель с режущим инструментом, шпиндель и элемент герметичного присоединения шпинделя к трубопроводу установлены с образованием стыка при расположении держателя в крайнем от трубопровода положении. Кольцевое уплотнение размещено на участке стыка и прижато держателем с режущим инструментом к элементу герметичного присоединения шпинделя к трубопроводу.

Устройство может быть снабжено присоединенным к корпусу и трубопроводу патрубком с ответвлением для отвода содержимого ремонтируемого участка трубопровода.

Механизм поступательного движения шпинделя может быть выполнен в виде полого винта, жестко закрепленного на корпусе, и гайки, навинченной на винт и соединенной с торцом шпинделя, противоположным режущему инструменту. Винт и гайка расположены вдоль оси шпинделя и выполнены с внутренним диаметром, превышающем наружный диаметр шпинделя, а длина винта, как и гайки, по меньшей мере равна сумме глубины вырезаемого отверстия и длины соединительного с трубопроводом элемента.

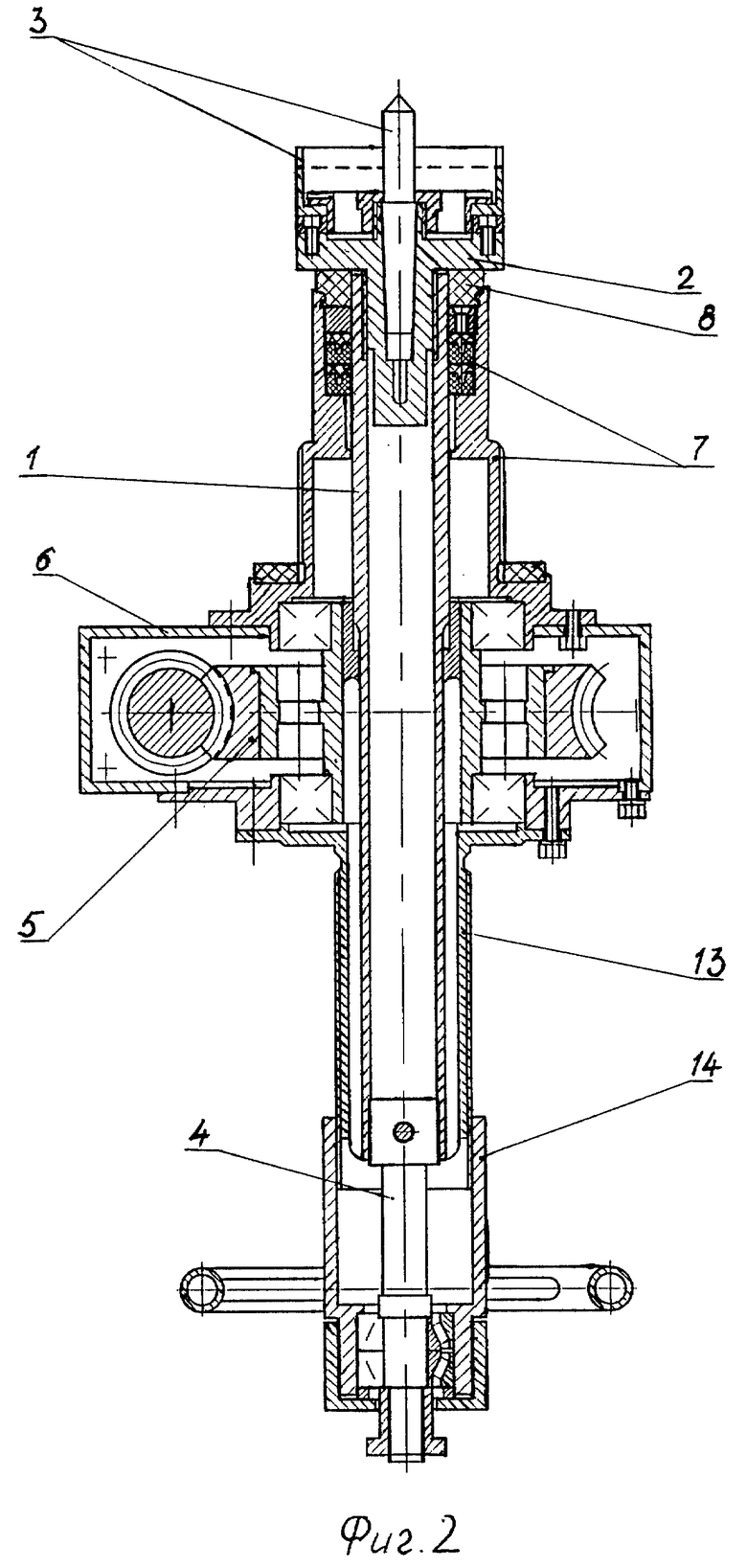

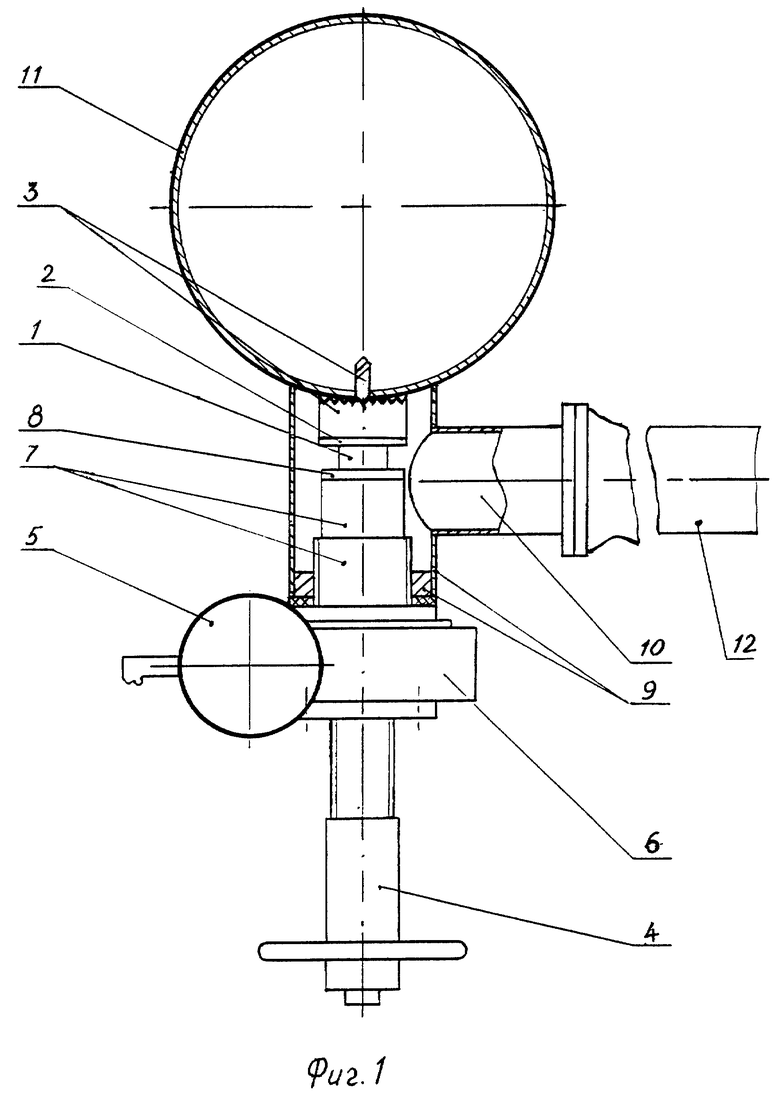

Устройство изображено на фиг. 1 и 2 со следующими обозначениями: 1 - шпиндель, 2 - держатель режущего инструмента, 3 - режущий инструмент, 4 - механизм поступательного движения шпинделя, 5 - механизм вращательного движения шпинделя, 6 - корпус, 7 - элемент герметичного присоединения шпинделя к трубопроводу, 8 - кольцевое уплотнение, 9 - патрубок, 10 - ответвление патрубка, 11 - трубопровод, 12 - труба отвода содержимого ремонтируемого участка, 13 - винт, 14 - гайка.

Шпиндель 1 устройства имеет на торце держатель 2. В держателе 2 установлен режущий инструмент 3: сверло, фреза. Для обеспечения поступательного движения шпинделя 1 устройство содержит механизм 4, для вращательного - механизм 5 в корпусе 6. Устройство содержит также элемент 7 герметичного присоединения шпинделя к трубопроводу 11. Элементом 7 может быть фланец, установленный на корпусе 6, или втулка с резьбой, также установленная на корпусе 6, и т.п.. Герметичность соединения элемента 7 и шпинделя 1 обеспечивается любыми известными уплотнениями подвижного контакта (сальник, манжета и т.п. ).

Держатель 2 с режущим инструментом 3, шпиндель 1 и элемент 7 герметичного присоединения шпинделя 1 к трубопроводу 11 установлены с образованием стыка при расположении держателя 2 в крайнем от трубопровода 11 положении. Кольцевое уплотнение 8 размещено на участке стыка и прижато держателем 2 с режущим инструментом к элементу 7 герметичного присоединения шпинделя 1 к трубопроводу 11. Кольцевое уплотнение 8 может быть изготовлено из любого материала, применяемого для целей уплотнения зазоров между деталями (асбест, пенька, резина, металлические кольца с упругой сердцевиной из асбестового волокна и графита и т.д.).

Устройство может быть снабжено патрубком 9 с ответвлением 10 для отвода содержимого ремонтируемого участка трубопровода. Патрубок 9 присоединен к корпусу 6 (например, герметичное резьбовое соединение) и к трубопроводу 11 (например, приварен).

Механизм поступательного движения шпинделя (фиг. 2) выполнен в виде полого винта 13. Винт 13 жестко закреплен в корпусе 6. На фиг. 13 накручена гайка 14, соединенная с торцом шпинделя 1, противоположным режущему инструменту 3. Винт 13 и гайка 14 расположены вдоль оси шпинделя 1. Они выполнены с внутренним диаметром, превышающем наружный диаметр шпинделя 1. Длина винта 13, как и длина гайки 14, по меньшей мере равна сумме глубины вырезаемого отверстия и длины соединительного с трубопроводом 11 элемента.

Устройство работает следующим образом. Включают механизм вращательного движения 5 шпинделя 1. Шпиндель 1 перемещают механизмом поступательного движения 4 до касания режущим инструментом 3 стенки трубопровода 11, и при дальнейшем перемещении шпинделя 1 вырезают отверстие. В результате содержимое ремонтируемого участка трубопровода поступает в патрубок 9, устройство для вырезания отверстия начинаeт подвергаться действию давления внутри трубопровода (до 2 МПа).

Для предотвращения утечек содержимого под действием давления через соединения "шпиндель 1 - держатель 2 режущего инструмента", "шпиндель 1 - элемент 7 герметичного крепления шпинделя к трубопроводу", "держатель 2 режущего инструмента - элемент 7 крепления шпинделя к трубопроводу" поступают следующим образом.

Шпиндель 1 (вместе с вырезанным куском на режущем инструменте) отводят назад до упора в крайнеe от трубопровода положение, образуя стык держателя 2 режущего инструмента, шпинделя 1 и элемента 7 герметичного крепления шпинделя к трубопроводу, и затягивают кольцевое уплотнение 8 внутри этого стыка так, чтобы оно было прижато держателем 2 к элементу герметичного присоединения 7. Держатель 2 давит на кольцевое уплотнение 8. Кольцевое уплотнение 8 в результате давления держателя 2 повышает свои уплотняющие свойства и уплотняющие свойства находящихся под ним уплотнений подвижного контакта между шпинделем 1 и элементом 7 герметичного крепления шпинделя к трубопроводу, что повышает герметичность устройствa в целом. В таком положении устройство может не демонтироваться с трубопровода после прорезания отверстия. Удаление содержимого из ремонтируемого участка производят через отвод, сделанный заранее в любом месте между устройством и трубопроводом. То есть нет необходимости устанавливать устройство на задвижку, поэтому можно использовать укороченный шпиндель, что уменьшает габариты устройства (заявляемое устройство - 560:755:460), позволяет делать отверстие в нижней части трубопровода и производить более эффективное и быстрое удаление через него нефтепродуктов и т. п.

Время простоя трубопровода снижается, т.к. после удаления содержимого из ремонтируемого участка производят ремонт трубопровода, заменяя поврежденный участок новым, далее запускают трубопровод в действие и лишь затем демонтируют устройство для вырезания отверстия.

Если устройство снабжено патрубком 9 с ответвлением 10, то устройство устанавливают на патрубок 9, через патрубок 9 делают отверстие в трубопроводе 11, оставляют устройство на патрубке 9, а содержимое ремонтируемого участка удаляют через ответвление 10 по трубе 12.

Механизм поступательного движения 4, содержащий полый винт 13 и гайку 14, работает следующим образом. Для перемещения шпинделя 1 до касания режущим инструментом 3 стенки трубопровода 11 и для дальнейшего вырезания отверстия вращают гайку 14, соединенную с торцoм шпинделя 1, противоположным режущему инструменту, по полому винту 13. Шпиндель 1 движется внутри винта 13.

После прорезания отверстия шпиндель 1 отводят обратным вращением гайки 14 по винту 13 до упора в крайнее от трубопровода положение. Затем гайкой 14 затягивают кольцевое уплотнение 8 так, чтобы было прижато держателем 2 к элементу 7 герметичного присоединения.

Данная конструкция механизма поступательного движения 4 шпинделя позволяет осуществить ручную подачу режущего инструмента, что улучшает режим резания и повышает надежность получения отверстия по сравнению с прототипом.

Работающий может просто и быстро предотвратить заклинивание режущего инструмента, а следовательно, повреждение трубопровода, контролируя вибрацию и шум устройства.

Кольцевое уплотнение на стыке, образующемся между держателем с режущим инструментом, шпинделем и элементом герметичного присоединения шпинделя к трубопроводу, служит не только для обычной герметизации зазоров. В предлагаемом решении оно повышает герметичность уплотнений в элементе герметичного присоединения шпинделя, а следовательно, и всего устройства до такой степени, что устройство может быть оставлено на трубопроводе под давлением после вырезания отверстия.

Устройство может быть использовано при проведении ремонтных работ на трубопроводе. На торце шпинделя расположен держатель, несущий режущий инструмент. Шпиндель перемещается под действием механизмов поступательного и вращательного движения и оснащен элементом герметичного присоединения к трубопроводу и кольцевым уплотнением. Держатель, шпиндель и элемент его герметичного присоединения к трубопроводу образуют стык при расположении держателя в крайнем от трубопровода положении. Кольцевое уплотнение находится на участке стыка и прижато держателем к элементу герметичного присоединения. К корпусу и трубопроводу может быть присоединен патрубок с ответвлением для отвода содержимого ремонтируемого участка трубопровода. Механизм поступательного движения шпинделя может быть выполнен в виде полого винта и гайки, соединенной с торцом шпинделя. В результате обеспечивается повышение эффективности и скорости удаления содержимого из ремонтируемого участка. 2 з.п. ф-лы, 2 ил.

| УСТРОЙСТВО ДЛЯ ВЫРЕЗАНИЯ ОТВЕРСТИЯ В ТРУБЕ ДЕЙСТВУЮЩЕЙ ГАЗОПРОВОДНОЙ МАГИСТРАЛИ (СОСУДЕ ПОД ДАВЛЕНИЕМ) | 1995 |

|

RU2071871C1 |

| Устройство для вырезки окон в действующем трубопроводе | 1973 |

|

SU590088A1 |

| Устройство для вырезки отверстий в действующем трубопроводе | 1988 |

|

SU1535678A1 |

| УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ ОТВЕРСТИЙ В ДЕЙСТВУЮЩЕМ ТРУБОПРОВОДЕ | 1994 |

|

RU2075685C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИНЕЙНОГО СВЕТОДИОДНОГО ФИТОСВЕТИЛЬНИКА | 2019 |

|

RU2709466C1 |

| DE 3532157 A1, 12.03.1987 | |||

| DE 3725240 A1, 09.02.1989 | |||

| US 3821965, 02.07.1974 | |||

| US 3614252, 19.10.1971. | |||

Авторы

Даты

2000-05-27—Публикация

1998-06-29—Подача