Изобретение относится к технологическому оборудованию для ремонта трубопроводов и предназначено для газокислородной вырезки отверстий со скосом кромки под сварку преимущественно в магистральных газопроводах при их ремонте, а также вырезки заплат для этих отверстий.

Известно устройство для газопламенной вырезки эллиптических отверстий в стенках труб (см. а. с. СССР N 339353, М. КЛ. B 23 K 7/04, 1970 г.), устройство содержит раму, эллипсограф с э/приводом и газовый резак. Последний установлен в отверстии линейки свободно - с возможностью поступательного перемещения вдоль своей оси. Постоянство контакта с поверхностью трубы ролика, который жестко соединен с резаком, постоянство зазора между мундштуком резака и поверхностью разрезаемой трубы обеспечивается массой резака и газовых рукавов, присоединенных к нему и прижимающих его к поверхности разрезаемой трубы.

Недостаток устройства заключается в его значительных габаритах и массе, которые обусловлены его конструктивной особенностью, а именно: размещением в конструкции цепочки э/двигателя, редуктора, водила, эллипсографа и мундштука обусловили высоту устройства, а его подвижные элементы и величина вырезаемого отверстия ширину и длину рамы устройства.

Другой недостаток устройства заключается в его ограниченной функциональности, выражающейся в том, что отверстия с помощью известного устройства можно вырезать только на верхней части поверхности трубопровода.

Известно другое устройство для вырезки отверстий в трубах (см. а. с. СССР N 1355399 М. КЛ. 4 В 23 К 7/04, 1985 г.), содержащие закрепленные на раме механизмы вращения и вертикального перемещения резака. Последний механизм снабжен механизмами копирования наружной и внутренней поверхностей трубы, выполненными в виде стоек с копирными роликами для трубы и дугообразными направляющими штанг, установленных в направляющих, и планок, смонтированных на штангах и шарнирно соединенных с механизмом вращения резака.

Недостатком устройства является сложность конструкции, значительные габариты по высоте, большая материалоемкость. Сложность устройства обусловлена особенностью его конструкции, характеризующейся механизмами вращения и вертикального перемещения резака с механизмами копирования наружной и внутренней поверхности трубы.

Известно также устройство для вырезки отверстий в трубах с приспособлением для ориентирования газового резака вдоль пространственной кривой - линии реза (см. заявку ФРГ N 2641669, КЛ. В 23 К 7/04, 1976, удк 621.791.035 (088.8)), в котором газовый резак взаимодействует с поверхностью разрезаемой трубы при помощи щупа. Щуп установлен с возможностью вращения вокруг вала и подачи вдоль него, удерживается в постоянном контакте с наружной поверхностью разрезаемой трубы. Резак соединен со щупом так, что они совершают движение, однако при повороте вокруг вала резак отстает на некоторый угол α.

Недостаток устройства заключается в его значительных габаритах и материалоемкости. Эти свойства устройства входят в противоречие с его назначением как переносного устройства и затрудняют использование его в полевых условиях для ремонта магистральных трубопроводов.

Известно устройство для вырезки отверстий в стенке трубы (см. патент США N 4411410, М. КЛ 3. В 23 К 7/04, НКИ 266-54, 1982 г.). Устройство содержит раму, на которой закреплен вал, ось вращения которого совпадает с осью вращения газового резака и с центром вырезаемого отверстия. Под прямым углом к оси вала перемещается держатель с резаком. Устройство содержит также механизм поворота держателя вместе с газовым резаком на 360o вокруг оси вала и копировальный механизм, который соединен с механизмом поворота и работает по наружной поверхности трубы. Копировальный механизм выполняет два циклических колебательных перемещения держателя в процессе каждого поворота последнего на 360oC. При этом закрепленный в держателе газовый резак удерживается на заданном оптимальном расстоянии от поверхности трубы.

Из известных устройств для газокислородной вырезки отверстий в трубах, устройство по патенту США N 4411410 является наиболее близким к заявленному объекту по своей технической сущности и выполняемой функции.

Задачами изобретения является создание устройства для газопламенной вырезки отверстий в стенках труб с минимальными массой и габаритами, чтобы его весогабаритные характеристики соответствовали весогабаритным характеристикам переносного устройства. Еще одной задачей изобретения является создание такого устройства, который совмещал бы в себе вырезку отверстия с одновременным выполнением скоса на кромке отверстия под сварку. Задачей изобретения является также создание такого устройства, который в процессе вырезки отверстия в стенке трубы находился бы вне зоны этого отверстия, вне зоны возможного возгорания газа и выброса пламени, которое, как правило, имеет место при ремонте трубопровода в полевых условиях. Поставленные задачи решаются тем, что известное устройство для газопламенной вырезки поверхностей в стенках труб, содержащее газовый резак, закрепленный в держателе, механизм перемещения газового резака по замкнутой кривой, копировальный механизм, соединенный с механизмом перемещения резака и копирующий наружную поверхность трубы, дополнительно снабжено копирным кольцом с криволинейной поверхностью, выполненным, по меньшей мере, с двумя опорами, присоединенными к его вогнутой поверхности в диаметрально противоположных местах поперек образующих кольца, с механизмом крепления его на трубе через опоры. Механизм перемещения газового резака выполнен в виде каретки, установленной на копирном кольце и кинематически соединенный с ним с возможностью принудительного перемещения по нему, на каретке расположен и закреплен привод ее перемещения, держатель с газовым резаком, платформа каретки выполнена вилкообразной и соединена кинематически с копирным кольцом посредством, по меньшей мере, трех роликов, два из которых, ведомые, соединены кинематически с конечными частями платформы и канавками на круглых поверхностях с внутренней кромкой копирного кольца, а третий ролик, ведущий, установлен на платформе напротив ее вершины проема в вилке и соединен своим валом с выходным валом редуктора привода перемещения каретки, а кольцевой канавкой на круглой поверхности ролик соединен кинематически с наружной кромкой копирного кольца и подпружинен к ней, причем каждый из роликов установлен на платформе каретки с возможностью поворота относительно криволинейной поверхности копирного кольца и поступательного перемещения относительно его внутренней и наружной криволинейных кромок и платформы каретки.

Каретка с резаком на копирном кольце расположена вне зоны, образованной движением нормали, проведенной от поверхности разрезаемой трубы по замкнутой линии реза.

Газовый резак установлен в проеме каретки и соединен с ней шарнирно посредством промежуточных элементов и оси с возможностью поворачивания его с элементами относительно поверхности разрезаемой трубы при постоянном контакте с ее поверхностью концом у мундштука через копирный ролик в процессе движения каретки по копирному кольцу.

Величина зазора между внутренней поверхностью копирного кольца и наружной поверхностью лапы опоры соответствует свободному прохождению между ними элемента крепления - цепи и беспрепятственному движению каретки по копирному кольцу устройства.

Снабжение устройства криволинейным копирным кольцом, кареткой, несущей на себе газовый резак, установленной на кольце с возможностью принудительного движения по нему и конца резака через ролик с поверхностью трубы, в которой вырезается отверстие позволили вырезать отверстие в трубе, подобное отверстию в кольце, а кромки отверстия выполнять одновременно с заданным скосом. Выполнение устройства с опорами, присоединенными к вогнутой поверхности копирного кольца, крепление его к трубе за лапы опор цепями, выполнение опор с минимальной высотой, достаточной для прохождения цепей между вогнутой поверхностью кольца и лапами опор, а также достаточной для движения каретки по копирному кольцу позволили создать конструкцию устройства, обладающую минимальными весогабаритными характеристиками, достаточными для характеристики его как переносного устройства. Выполнение платформы каретки вилкообразной позволило компактно и наклонно расположить резак относительно платформы и одновременно уменьшить ее массу. Снабжение платформы ведущим и ведомыми роликами, соединение роликов с платформой через вилки, подпружинивание ведущего ролика к внешней кромке копирного кольца позволили обеспечить устойчивость платформы в процессе движения каретки, ее надежность (отсутствие пробуксовки и заклинивания) при ее движении по криволинейному копирному кольцу, заданное положение резака в пространстве и угол скоса кромки отверстия в трубе. Размещение каретки с резаком на копирном кольце вне зоны, образованной движением нормали по замкнутой линии реэа на поверхности трубы позволило предохранить устройство от воздействия на него пламени, выбрасываемого под избыточным давлением через криволинейную щель реза в стенке трубы из-за возгорания газа от пламени резака, т.е. тем самым повысить его надежность и долговечность в эксплуатации. Шарнирные соединения резака с платформой посредством промежуточных элементов и оси позволило ускорить его переналаживание, а его наклонное положение в процессе эксплуатации позволили добиться надежного и постоянного контакта с разрезаемой трубой, более удаленного положения от пламени при сгорании газа, выбрасываемого через щель реза.

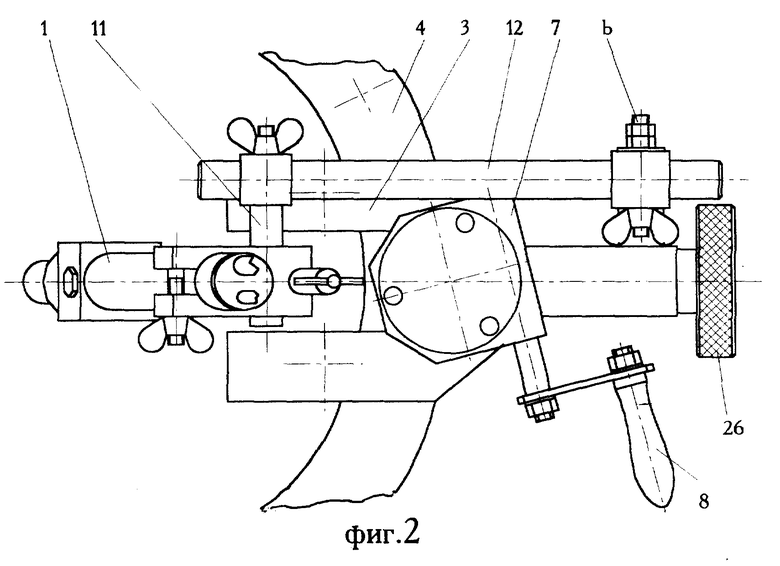

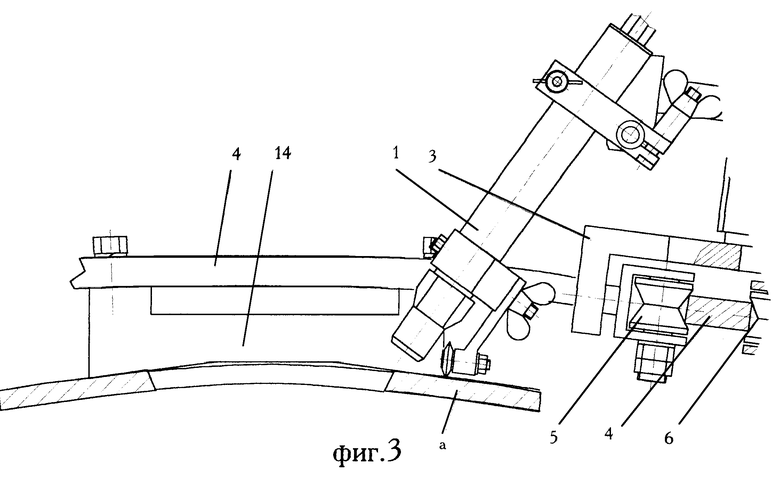

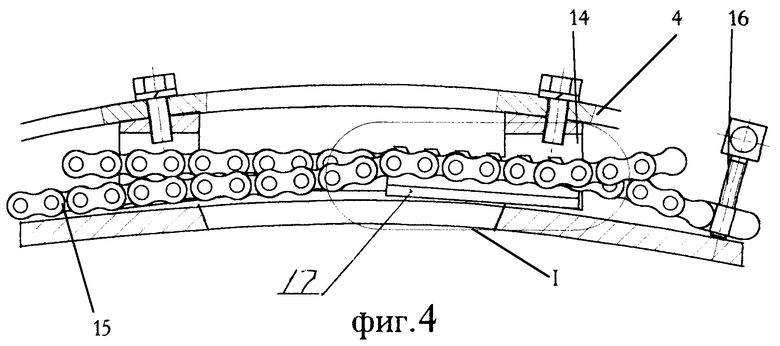

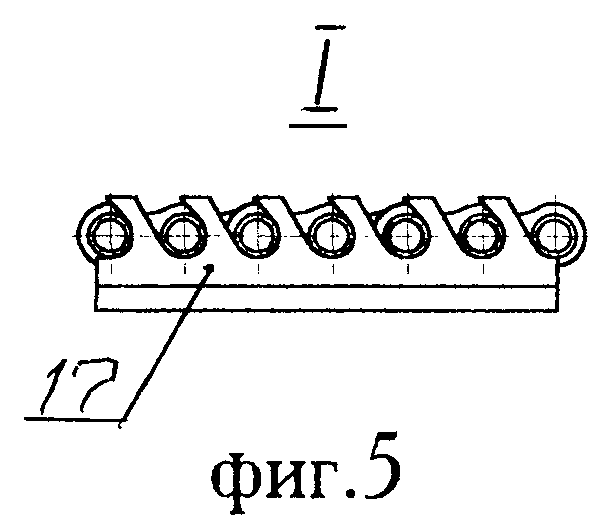

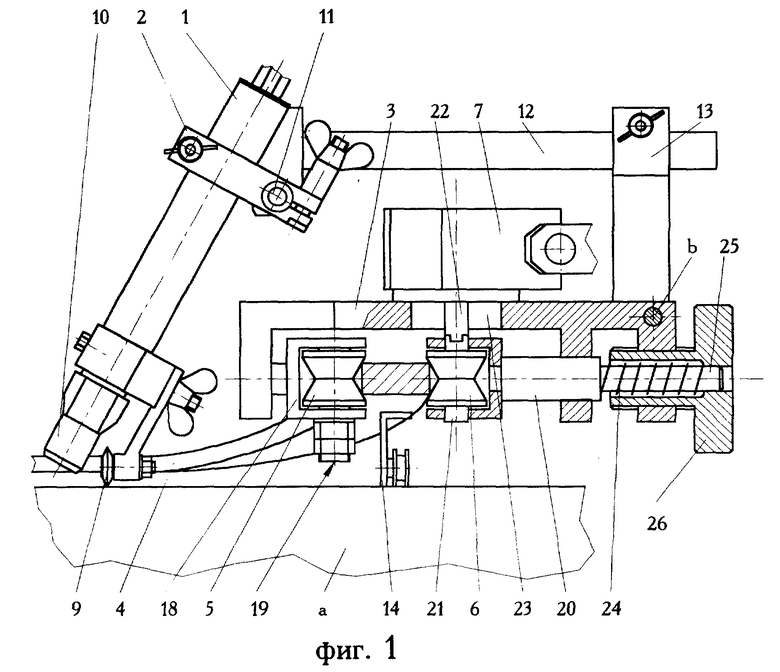

На приведенных чертежах иллюстрируется в качестве примера реализации предлагаемого изобретения - переносное устройство для газокислородной вырезки отверстий в стенках труб, подтверждающее возможность промышленного применения при использовании всей совокупности признаков, где на фиг. 1 - устройство на трубе, вид на трубу и устройство сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - устройство на трубе, вид с торца трубы; на фиг. 4 - вид на копирное кольцо с опорами с торца трубы; на фиг. 5 - вид I, гребенка с цепью.

Переносное устройство для газопламенной вырезки отверстий в стенках труб содержит газовый резак 1, соединенный посредством держателя 2 с платформой 3 каретки (фиг. 1 и 2), установленной на копирном кольце 4 и соединенной с ним кинематически посредством двух ведомых роликов 5 и одного ведущего ролика 6. Принудительное перемещение каретки с резаком 1 по копирному кольцу 4 осуществляется через редуктор 7 и рукоятку 8. Возможно дистанционно управление устройством посредством гибкого вала (не показано). К нижней части резака 1 присоединен посредством хомута копирный ролик 9, наличие которого позволяет установить точное расстояние от торца мундштука 10 до поверхности разрезаемой трубы "a", что является важным свойством, обеспечивающим точный, быстрый и экономичный технологический режим резки. Обязательным условием в процессе вырезки отверстий в трубе "a" является наклонное расположение резака 1 к ее поверхности для образования скошенной кромки с целью последующей заварки отверстия с использованием заплаты идентичной по контуру вырезанному отверстию. Резак 1, установленный и закрепленный в наклонном положение в сторону каретки и копирного кольца 4, и сама каретка с копирным кольцом 4 расположены вне зоны, образованной движением нормали, проведенной от поверхности разрезаемой трубы по замкнутой линии реза. Такое положение резака 1 и каретки, несущий резак 1, предохраняет устройство от воздействия на него пламени, выбрасываемого под избыточным давлением из трубопровода через щель реза при возгорании природного газа от пламени резака 1. Установленный наклонно и соединенный шарнирно с платформой 3 каретки, резак 1 постоянно контактирует через ролик 9 с поверхностью разрезаемой трубы "a", прижимаясь к ней под действием своей массы и массы других промежуточных элементов. Резак 1 присоединен к платформе 3 каретки посредством держателя 2, оси 11, штанги 12, стойки 13 и оси "в" с возможностью поворачивания вместе со всеми перечисленными выше элементами при перемещении каретки по копирному кольцу 4 относительно оси "в". При этом резак 1 изменяет угол наклона к поверхности разрезаемой трубы "а". Криволинейная поверхность копирного кольца 4 способствует сохранению постоянного угла резака 1 относительно поверхности разрезаемой трубы "a". К вогнутой поверхности копирного кольца 4 присоединены, разнесенные друг от друга в диаметрально противоположные места две опоры 14, удерживающие копирное кольцо от поверхности разрезаемой трубы "a" на определенном расстоянии, достаточном для свободного размещения и прохождения между лапой опоры 14 и вогнутой поверхностью копирного кольца цепи 15 и беспрепятственного движения каретки с резаком 1 по копирному кольцу 4. Цепь 15 как элемент крепления копирного кольца 4 и всего устройства к трубе "а" содержит натяжной винт 16 (фиг. 4). Наличие на лапе опоры 14 гребенки 17 (фиг. 5), соединенной с ней жестко, и натяжного винта 16 в цепи 15 позволяют устанавливать и закреплять устройство относительно трубы "a" в любом положении и вырезать отверстие практически в любом месте трубопровода. Строгому положению резака 1 относительно кромки вырезаемого отверстия при движении платформы 3 каретки по участку копирного кольца 4 с повышенной кривизной способствуют вилки 18, благодаря которым ведомые ролики 5, установленные на концах вилкообразной платформы 3, могут поворачиваться на необходимый угол и находиться при этом в разных плоскостях. Вилки 18 (фиг. 1 и 2) установлены цапфами в отверстиях платформы 3 с возможностью свободного поворота относительно нее к оси цапфы и поступательного движения вдоль ее оси. Каждый из роликов 5 установлен в проеме вилки 18 на оси 19 с возможностью свободного вращения относительно последней. Ведущий ролик 6 установлен в проеме вилки 20 на валу 21 жестко, вал 21 ролика 6 соединен с выходным валом 22 редуктора 7. Отверстие 23 в горизонтальной стенке платформы, через которое проходят валы 21,22, позволяет совершать поступательное движение ролику 6 с вилкой 20 в направлении к наружной кромке копирного кольца 4 под действием пружины 24, надетой на хвостовик 25, присоединенный одним концом к торцу цапфы вилки 20 с ведущим роликом 6. Пружина 24 одним концом опирается на торец цапфы подвижной в основном направлении вилки 20, а другим - в дно гайки 26, соединенной кинематически посредством резьбы с платформой 3 каретки. Рабочая поверхность ведущего ролика 6 образована поверхностями двух усеченных конусов, сопряженных между собой малыми основаниями, такая форма рабочей поверхности ролика 6 обеспечивает надежное сцепление его с наружной кромкой копирного кольца 4 за счет точечного контакта и как следствие - высокого удельного давления в местах сопряжения между поверхностями ролика 6 и кромки копирного кольца. Кроме того, на рабочих поверхностях ролика 6 по их образующим выполнены канавки, улучшающие сцепляемость ролика с кромкой копирного кольца 4. В результате принудительное перемещение каретки по копирному кольцу 4 осуществляется без пробуксовки и остановок, что способствует более качественному и быстрому процессу вырезки отверстия в трубопроводе.

Переносное устройство для газопламенной вырезки отверстий в стенках труб работает следующим образом.

На трубе "а", в стенке которой предстоит вырезать отверстие, устанавливают копирное кольцо 4 на опоры 14 таким образом, чтобы его центр совпал с центром вырезаемого отверстия и закрепляют относительно трубы "а" с помощью цепей 15, натяжных винтов 16 за гребенки 17 на лапах опор 14. После этого на копирное кольцо 4 устанавливают и фиксируют от случайного выпадения каретку с редуктором 7 и рукояткой 8 на платформе 3, для чего вращая гайку 26, отводят ее торец от заплечика цапфы вилки 20 для увеличения ее хода с ведущим роликом 6. Предварительно фиксируют платформу 3 относительно внутренней кромки копирного кольца 4, охватывая ее канавками ведомых роликов 5, после чего отводят ведущий ролик 6 с редуктором 7 вправо, опускают платформу 3 каретки до положения, чтобы наружная кромка копирного кольца 4 оказалась в кольцевой канавке ролика 6. Затем вращают гайку 26, перемещая ее влево к торцу цапфы, вилки 20. Пружина 24 при этом сжимается и прижимает с большим усилием вилку 20 с роликом 6 к наружной кромке копирного кольца 4. Вращая рукоятку 8, перемещают каретку на горизонтальный участок кольца 4 (если отверстие вырезают в верхней части трубопровода), присоединяют шарнирно газовый резак 1 к платформе 3 посредством держателя 2, оси 11, штанги 12, стойки 13 и оси "в", устанавливая его в наклонное положение под определенным углом к поверхности трубы "а" на копирный ролик 9. При помощи хомута устанавливают расстояние от поверхности сопла мундштука до поверхности трубы "а" и начинают процесс вырезки отверстия. В процессе движения каретки с резаком 1 криволинейная поверхность кольца 4 обеспечивает положение резака 1 в пространстве и заданный угол скоса по кромке отверстия в трубе "а", а контур отверстия кольца 4 обеспечивает аналогичный контур вырезаемого отверстия в трубе. Для наклонного положения резака 1 в сторону каретки, расположенной на копирном кольце 4, вырезаемое отверстие в трубе "а" должно быть всегда меньше отверстия в копирном кольце 4. Такое положение резака 1 и каретки, несущий резак 1, предохраняет устройство от воздействия на него пламени, выбрасываемого под избыточным давлением через кольцевую щель реза при возгорании газа от пламени резака 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ РЕЗКИ ТРУБ | 2003 |

|

RU2242333C1 |

| МАШИНА ПЕРЕНОСНАЯ ДЛЯ ГАЗОКИСЛОРОДНОЙ РЕЗКИ ТРУБ | 1997 |

|

RU2117559C1 |

| Полуавтомат для фасонной резки труб | 1983 |

|

SU1146157A1 |

| УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ ОТВЕРСТИЙ | 2005 |

|

RU2291768C1 |

| Устройство для вырезки отверстий в цилиндрических поверхностях | 1976 |

|

SU632514A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ РЕЗКИ | 1996 |

|

RU2108898C1 |

| Устройство для вырезки фланцев | 1976 |

|

SU583881A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ РЕЗКИ | 1995 |

|

RU2098244C1 |

| Переносное устройство для вырезкиОТВЕРСТий | 1979 |

|

SU835675A1 |

| Устройство для фасонной резкиТРуб | 1978 |

|

SU799922A1 |

Изобретение относится к технологическому оборудованию для ремонта трубопроводов (газопроводов) в полевых условиях и может быть использовано для газокислородной вырезки отверстий со скосом кромки под сварку в стенках труб. Газовый резак 1 соединен шарнирно через промежуточные элементы с платформой 2 каретки посредством оси "в" с возможностью поворота относительно поверхности разрезаемой трубы "а" при одновременном копировании ее поверхности посредством ролика 9 на конце резака у его сопла в процессе принудительного перемещения каретки по копирному кольцу 4. Каретка установлена на криволинейном копирном кольце 4 и закреплена относительно него подвижно с возможностью принудительного вращения при помощи ведомых и ведущих роликов 5, 6. На каретке установлен редуктор 7 с рукояткой. Выходной вал 22 редуктора соединен с валом 21 ведущего ролика 6. Для дистанционного управления вместо рукоятки к валу 21 редуктора может быть присоединен гибкий вал с рукояткой на конце. Кривизна копирного кольца 4 обеспечивает положение резака в пространстве, а контур его отверстия - контур вырезаемого отверстия в стенке трубы. Кольцо 4 на трубе "а" устанавливают на опорах 14 и крепят цепями. Изобретение позволяет снизить массу устройства и уменьшить его габариты. Повышается надежность устройства в эксплуатации за счет расположения его вне зоны вырезаемого отверстия. Повышается функциональность устройства за счет совмещения вырезки отверстия с одновременным скосом кромки под сварку. 3 з. п.ф-лы, 5 ил.

| US 4411410 A, 25.10.83 | |||

| ПАТЕНТНО-КХННЧЕГКАЙБИБЛИОТЕКА | 0 |

|

SU339353A1 |

| Устройство для вырезки отверстий в трубах | 1985 |

|

SU1355399A1 |

| СПОСОБ ЗАЛИВКИ КАТУШЕК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2641669C2 |

| US 4480821 A, 06.11.84. | |||

Авторы

Даты

1999-11-20—Публикация

1997-12-23—Подача