Изготовление относится к транспортным средствам в частности к изготовлению отверстий для шипов противоскольжения в проекторе покрышки пневматической шины транспортного средства.

Известен способ изготовления ошипованной шины транспортного средства, включающий установку в протектор покрышки шипов противоскольжения в процессе производства (Патент РФ N 2051809, кл. 6 B 60 C 11/16, 1996).

Данный способ может быть реализован лишь на предприятии, производящем покрышки пневматической шины.

Известен способ ошиповки готовых покрышек путем высверливания в протекторе покрышки на стороне, взаимодействующей с полотном дороги, отверстий с помощью сверла с перьевой режущей частью и ограничителем глубины сверления на оборотах равных 8-16 тыс. об/мин с последующим принудительным введением шипов в эти отверстия (Инструкция по применению шипов противоскольжения. Министерство автомобильного транспорта РСФСР. - М.: 1974, с. 6-7, 81-83).

Недостатком такого способа является то, что при сверлении отверстий, края и стенки отверстий получают надрывы, которые при запрессовке шипа и в процессе его работы увеличиваются и не обеспечивают прочность удержания шипа в проекторе покрышки.

Наиболее близким к предлагаемому способу выполнения отверстий для шипов противоскольжения в покрышке пневматической шины транспортного средства является способ, включающий вырезание столбика резины проектора путем сверления, подрезание его у основания и удаление из протектора, при этом используется полое сверло с режущими кромками на концевом участке, соединенное накидной гайкой с цилиндрическим корпусом, имеющим хвостовик и боковое окно для удаления высверленной резины (Инструкция по применению шипов противоскольжения. Министерство автомобильного транспорта РСФСР.- М.: 1971, с. 7, 82).

Такой способ предусматривает применение ручной дрели, так как подрезание столбика резины у основания производится наклоном полого сверла на 54-60o. Оторванный столбик остается внутри полого сверла и выталкивается в боковое окно корпуса при сверлении следующего отверстия.

Недостатком данного способа является то, что он трудоемок, имеет низкую эффективность, исключает возможность применения его на стенде и, кроме того, при подрезании инструментом столбика резины происходит надрез стенок отверстия.

Целью изобретения является повышение производительности и качества выполнения профиля отверстий и снижение трудоемкости.

Данная цель достигается тем, что в способе выполнения отверстий для шипов противоскольжения в протекторе покрышки пневматической шины транспортного средства (включающем вырезание столбика резины протектора путем сверления полым сверлом, отрыв его и удаление из протектора) отрыв столбика резины протектора производится путем сдавливания, заклинивания и скручивания в инструменте сверления, а удаление из него - путем выталкивания в сторону направления сверления; в устройстве же выполнения отверстий для шипов противоскольжения в протекторе покрышки пневматической шины транспортного средства, содержащем привод, держатель сверла, связанный с приводом, сверло, выполненное в виде трубки с поперечным сечением в виде круга, имеющее концевой участок с режущими кромками и хвостовик, держатель сверла выполнен в виде цилиндрической обоймы, несущей шпиндель со сверлом, и устройство дополнительно имеет подпружиненный стержень сдавливания и выталкивания столбика резины из трубки сверла, который установлен соосно внутри шпинделя и трубки сверла с возможностью продольного перемещения, ограничитель глубины сверления, регулятор положения стержня сдавливания и выталкивания относительно сверла, упор стержня сдавливания и выталкивания и механизм вертикального перемещения привода и обойму со шпинделем и сверлом, при этом привод выполнен в виде электродвигателя, который связан со шпинделем с помощью фрикционного редуктора и установлен вместе с механизмом сверления и вертикального перемещения на кронштейне стойки.

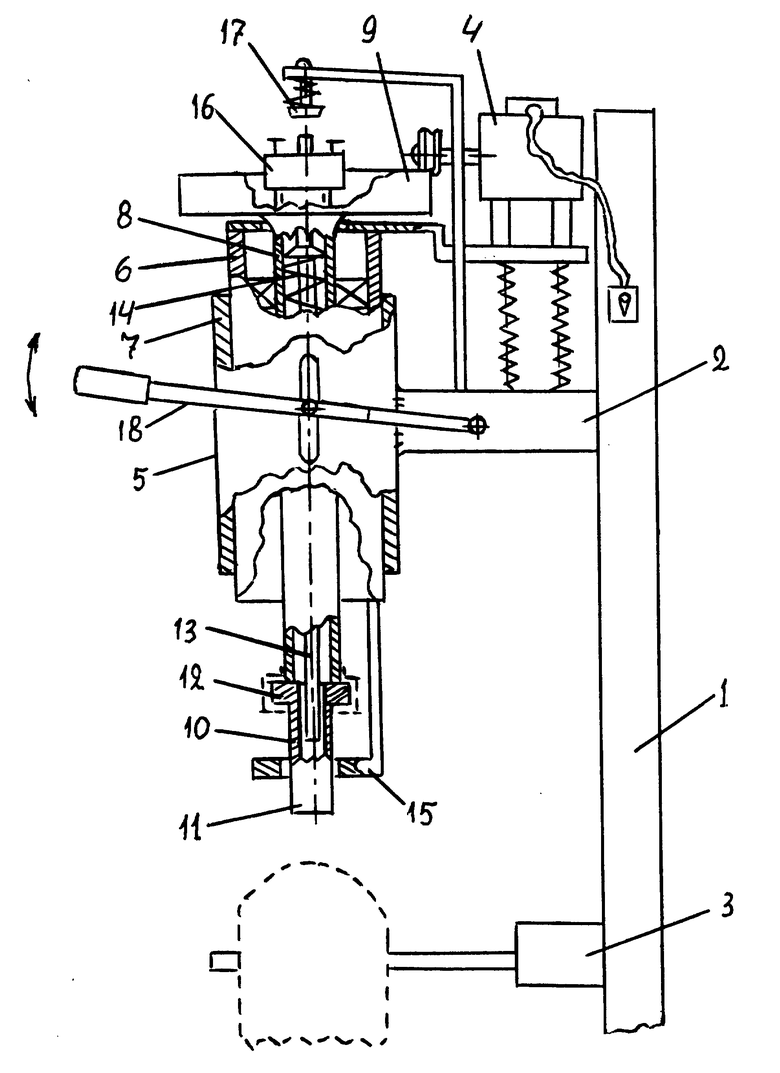

На чертеже представлен общий вид предлагаемого устройства, разрез. Устройство выполнения отверстий для шипов противоскольжения в протекторе покрышки пневматической шины транспортного средства содержит вертикальную стойку 1 с двумя кронштейнами 2, 3, на одном 2 из которых установлен привод в виде электродвигателя 4 и связанный с ним механизм сверления 5, а на другом 3 - посадочное место для покрышки пневматической шины.

Механизм сверления 5 включает цилиндрическую обойму 6, установленную во втулке 7 и связанную с кронштейном 2, шпиндель 8, фрикционный редуктор 9, сверло 10 в виде трубки с поперечным сечением в виде круга, имеющей концевой участок с режущими кромками 11 и хвостовик 12, укрепленный на конце шпинделя 8 с помощью гайки, подпружиненный стержень 13 сдавливания и выталкивания столбика резины протектора из сверла, который установлен внутри шпинделя 8 и сверла 10 с возможностью продольного перемещения, поджатого пружиной 14, ограничитель 15 глубины сверления, регулятор 16 положения стержня 13 сдавливания и выталкивания, упор 17 стержня сдавливания и выталкивания и механизм 18 вертикального перемещения привода 4 и обоймы 6 со шпинделем 8 и сверлом 10 во втулке 7.

Предлагаемый способ реализуют следующим образом: протектор покрышки пневматической шины прорезают полым цилиндрическим сверлом на заданную глубину, столбик резины, образовавшийся в полости сверла, сдавливают, заклинивают в сверле, скручивают у основания и удаляют путем выдавливания в сторону направления сверления.

Устройство работает следующим образом. После помещения покрышки пневматической шины на посадочное место, установки сверла 10 на шпинделе 8 и фиксации регулятора 16 положения стержня 13, подается питание на привод 4 и с помощью механизма 18 вертикального перемещения шпинделя сверло 10 подводится к намеченному месту протектора покрышки. Привод 4 вращает через фрикционный редуктор 9 шпиндель 8 с закрепленным на нем полым сверлом 10. По мере вертикального перемещения рукоятки механизма 18 вниз в протекторе шины вырезается столбик резины. При погружении сверла в протектор до уровня расположения стержня 13 сдавливания и выталкивания, начинается сдавливание столбика резины, что приводит к заклиниванию его в полости сверла и скручиванию у основания. При перемещении рукоятки механизма 18 в обратном направлении сверло с оторванным столбиком резины выходит из отверстия, стержень 13 упирается в упор 17 и выталкивает столбик резины в сторону направления сверления. При повторном движении механизма 18 вниз стержень 13 занимает начальное положение под действием пружины 14. Упор 15 предотвращает прорезание протектора глубже заданной величины.

Предлагаемый способ и устройство позволяют значительно улучшить качество отверстия для установки шипа противоскольжения, отказаться от использования ручного инструмента, тем самым повысив производительность труда и уменьшив трудоемкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ШИПОВАНИЯ ШИН (ВАРИАНТЫ) | 2001 |

|

RU2216452C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ НАРЕЗКИ ОТВЕРСТИЙ ПОД ШИПЫ ПРОТИВОСКОЛЬЖЕНИЯ В ШИНЕ | 2001 |

|

RU2207939C2 |

| СПОСОБ ОШИПОВКИ СЫРОГО ПРОТЕКТОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2123936C1 |

| СПОСОБ ОШИПОВКИ ШИН ТРАНСПОРТНЫХ СРЕДСТВ ШИПАМИ ПРОТИВОСКОЛЬЖЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2159184C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИНЫ С ШИПАМИ В ПРОТЕКТОРЕ | 1995 |

|

RU2089395C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗИМНЕЙ ШИНЫ | 1996 |

|

RU2098284C1 |

| ФОРМАТОР-ВУЛКАНИЗАТОР ДЛЯ ИЗГОТОВЛЕНИЯ ОШИПОВАННЫХ ПОКРЫШЕК | 1996 |

|

RU2098280C1 |

| ЭЛЕМЕНТ ПРОТИВОСКОЛЬЖЕНИЯ ДЛЯ ШИНЫ КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА, СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА ПРОТИВОСКОЛЬЖЕНИЯ ДЛЯ ШИНЫ КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ИЗГОТОВЛЕНИЯ ОШИПОВАННОЙ ШИНЫ | 1997 |

|

RU2106263C1 |

| СПОСОБ УСТАНОВКИ ЗАГОТОВКИ СЫРОЙ ОШИПОВАННОЙ ШИНЫ В ПРЕСС-ФОРМУ ВУЛКАНИЗАТОРА | 1996 |

|

RU2113996C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИПОВАННЫХ АВТОМОБИЛЬНЫХ ШИН | 1997 |

|

RU2106262C1 |

В способе выполнения отверстий для шипов противоскольжения в протекторе покрышки пневматической шины вырезают столбик резины протектора путем сверления полым сверлом, отрывают его и удаляют из протектора. Отрыв столбика резины протектора производят путем сдавливания, заклинивания и скручивания в инструменте сверления, а удаление из него - путем выталкивания в сторону направления сверления. Устройство для осуществления способа содержит привод 4, сверло 10, выполненное в виде трубки с поперечным сечением в виде круга, имеющее концевой участок с режущими кромками 11 и хвостовик 12. Держатель сверла 10 выполнен в виде цилиндрической обоймы 6, несущей шпиндель 8 со сверлом. Устройство дополнительно имеет подпружиненный стержень 13 сдавливания и выталкивания столбика резины из трубки сверла 10, который установлен соосно внутри шпинделя 8 и трубки сверла 10 с возможностью продольного перемещения. Устройство имеет ограничитель 15 глубины сверления, регулятор 16 положения стержня 13 сдавливания и выталкивания относительно сверла 10, упор 17 стержня 13 сдавливания и выталкивания и механизм 18 вертикального перемещения привода 4 и обоймы 6 со шпинделем 8 и сверлом 10. Привод 4 выполнен в виде электродвигателя, связанного со шпинделем 8 с помощью фрикционного редуктора 9 и установленного вместе с механизмом сверления и вертикального перемещения на кронштейне стойки 1. Способ и устройство позволяют значительно улучшить качество отверстия для установки шипа противоскольжения, отказаться от использования ручного инструмента, тем самым повысить производительность труда и уменьшить трудоемкость. 2 с.п. ф-лы. 1 ил.

| Инструкция по применению шипов противоскольжения, - М.: Министерство автомобильного транспорта РСФСР, 1974, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| RU 2051809 С1, 1996 | |||

| Шип для шины транспортного средства, способ изготовления и штамп для изготовления шипа | 1983 |

|

SU1519929A1 |

| US 4809756 А, 1989. | |||

Авторы

Даты

1998-10-20—Публикация

1997-06-24—Подача