Изобретение относится к устройствам, осуществляющим металлообрабатывающие процессы для вырезки отверстий с целью присоединения ответвлений к стенкам труб без прекращения подачи по ним рабочей среды, и может быть использовано при трубопроводном транспорте нефти.

Известно устройство для вырезки отверстий в действующем трубопроводе, представленное в описании и на рисунке к патенту РФ №2313028, F16L 41/04, публ. 20.12.2007 г. и являющееся наиболее близким аналогом к заявляемому устройству.

Устройство содержит установленный в корпусе шпиндель с режущим инструментом на конце. Шпиндель является полым. При этом торец шпинделя, на котором установлен режущий инструмент, герметично закрыт. Шпиндель выходит из корпуса через герметичное уплотнение подвижного контакта. В устройстве предусмотрены механизмы вращения и осевого перемещения шпинделя.

Для вращения шпинделя на нем установлено зубчатое колесо, кинематически связанное с электродвигателем. По высоте отверстия ступицы данного зубчатого колеса имеется шпоночный паз со шпонкой, скользящей по этому шпоночному пазу и неподвижно присоединенной к шпинделю. Ступица зубчатого колеса выполнена протяженной по длине шпинделя, то есть представляет собой гильзу (стакан, трубку).

Механизм осевого перемещения шпинделя включает винт, установленный в сквозном отверстии, продольно проходящем внутри шпинделя. Винт может вращаться относительно шпинделя и закреплен от осевого перемещения концом, противоположным режущему инструменту. На винте установлена гайка, образующая с винтом механическую передачу. Гайка неподвижно соединена с концом шпинделя, противоположным режущему инструменту.

Механизм осевого перемещения включает также первое и второе зубчатые колеса. Первое зубчатое колесо неподвижно установлено на ступице зубчатого колеса механизма вращения. Второе зубчатое колесо неподвижно соединено с винтом и имеет количество зубьев, неравное количеству зубьев первого зубчатого колеса.

Зубчатое колесо механизма вращения, винт, первое и второе зубчатые колеса механизма осевого перемещения расположены соосно со шпинделем.

В механизм осевого перемещения входит блок шестерен, содержащий две шестерни с одинаковым количеством зубьев. Шестерни неподвижно соединены между собой, установлены соосно и взаимодействуют с первым и вторым зубчатыми колесами, при этом зубья одной из шестерен выполнены корригированными.

Первое и второе зубчатые колеса установлены у закрепленного конца винта.

Перед вырезанием отверстия существует необходимость выдвинуть шпиндель с режущим инструментом к прорезаемой трубе, при этом шпиндель не должен вращаться. Для этого в устройстве предусмотрен эксцентричный механизм выведения блока шестерен из зацепления с первым и вторым зубчатыми колесами и прерывание кинематической связи между колесами (см. рисунок к патенту РФ №2313028). Этот механизм содержит ось, которая установлена на блоке шестерен, сдвинута параллельно относительно геометрической оси вращения шестерен и соединена с рукояткой для перемещения вручную блока шестерен. Если зубчатое колесо механизма вращения является колесом червячной пары, то оно тормозит шпиндель, предотвращая вращение шпинделя вместе с винтом. В результате, если блок шестерен расцепляют с первым и вторым зубчатыми колесами и винт вращают вручную, то гайка вращается по резьбе винта, а шпиндель перемещается поступательно.

В данном устройстве возможна оптимизация конструкции за счет сокращения числа кинематических пар, приводящая к ее упрощению и позволяющая достичь большей жесткости передачи крутящего момента между валом двигателя и механизмом осевого перемещения.

Недостаточная жесткость передачи крутящего момента обусловлена следующей причиной.

Ступица зубчатого колеса, установленного на шпинделе, выполнена в виде тонкостенной гильзы, протяженной по длине шпинделя, что обуславливает неравномерность нагрузки от крутящего момента вдоль гильзы. При этом зубчатое колесо механизма вращения и первое зубчатое колесо удалены друг от друга на противоположные концы гильзы. Следовательно, существует недостаточная жесткость передачи крутящего момента от зубчатого колеса механизма вращения к первому зубчатому колесу, что приводит к излишней вибрации и повышает износ частей устройства.

Недостатком наиболее близкого аналога является также ручная и, следовательно, достаточно долгая подача невращающегося шпинделя к прорезаемой трубе.

Задачей изобретения является упрощение конструкции устройства.

Технический результат заключается в уменьшении числа кинематических пар и в повышении жесткости передачи крутящего момента от вала двигателя при обеспечении ускоренного (под действием двигателя) подвода невращающегося шпинделя к прорезаемой трубе.

Как и наиболее близкий аналог, устройство для вырезания отверстия в действующем трубопроводе содержит установленный в корпусе шпиндель, приводимый в действие от двигателя и имеющий продольное отверстие, режущий инструмент, установленный на конце шпинделя и выходящий из корпуса через герметичное уплотнение подвижного контакта, причем продольное отверстие в шпинделе герметично закрыто со стороны режущего инструмента, гильзу, установленную в корпусе на двух разнесенных по ее длине подшипниковых опорах, имеющую шпоночный паз по высоте своего отверстия, с заложенной в паз шпонкой, выполненной с возможностью скольжения по длине шпоночного паза, причем шпиндель установлен в продольном отверстии гильзы, а шпонка неподвижно присоединена к шпинделю, винт, установленный в продольном отверстии шпинделя с возможностью вращения вокруг своей продольной оси, закрепленный от осевого перемещения концом, противоположным режущему инструменту, гайку, образующую с винтом механическую передачу и неподвижно соединенную с концом шпинделя, противоположным режущему инструменту, первое зубчатое колесо, неподвижно соединенное с гильзой, второе зубчатое колесо, установленное в корпусе на подшипниковой опоре, неподвижно соединенное с винтом и имеющее количество зубьев, неравное количеству зубьев первого зубчатого, при этом гильза, винт, гайка, первое и второе зубчатые колеса расположены соосно со шпинделем, блок шестерен, содержащий две неподвижно соединенные между собой соосные шестерни с одинаковым количеством зубьев, установленные с возможностью взаимодействия с первым и вторым зубчатыми колесами, при этом зубья одной из шестерен выполнены корригированными.

В отличие от наиболее близкого аналога блок шестерен установлен на валу, кинематически соединенном с валом двигателя, и устройство содержит две стойки и неподвижную ось, параллельные между собой и валу блока шестерен, при этом шестерни блока выполнены с возможностью осевого перемещения по валу, на неподвижную ось посажены кулачковая муфта с возможностью осевого перемещения и шестерня с возможностью углового перемещения и закрепления от осевого перемещения, находящаяся в зацеплении с первым зубчатым колесом и снабженная кулачками, выполненными с возможностью взаимодействия с кулачками муфты, на каждой стойке установлено по каретке, одна из которых соединена с блоком шестерен, а вторая соединена с кулачковой муфтой, рычаг, каждое плечо которого соединено с одной из кареток, причем рычаг выполнен и установлен с возможностью перемещения под действием рычага блока шестерен и кулачковой муфты до разъединения шестерен блока с первым зубчатым колесом и одновременного взаимодействия кулачковой муфты с кулачками шестерни, установленной на неподвижной оси.

Для обеспечения плавной регулировки скорости вращения и изменения крутящего момента в зависимости от нагрузки на шпиндель заявляемое устройство содержит в качестве двигателя гидромотор.

Для уменьшения трения при больших осевых нагрузках на шпиндель устройство содержит упорный шариковый подшипник, установленный между торцевыми поверхностями первого и второго зубчатых колес.

Для дополнительно большей жесткости передачи крутящего момента от вала двигателя первое и второе зубчатые колеса установлены у закрепленного конца винта.

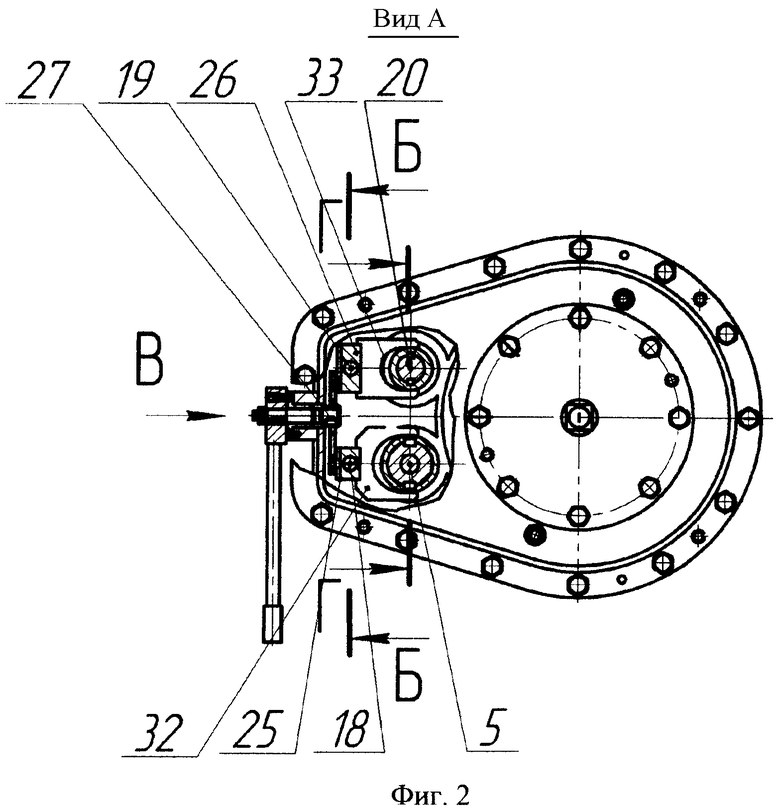

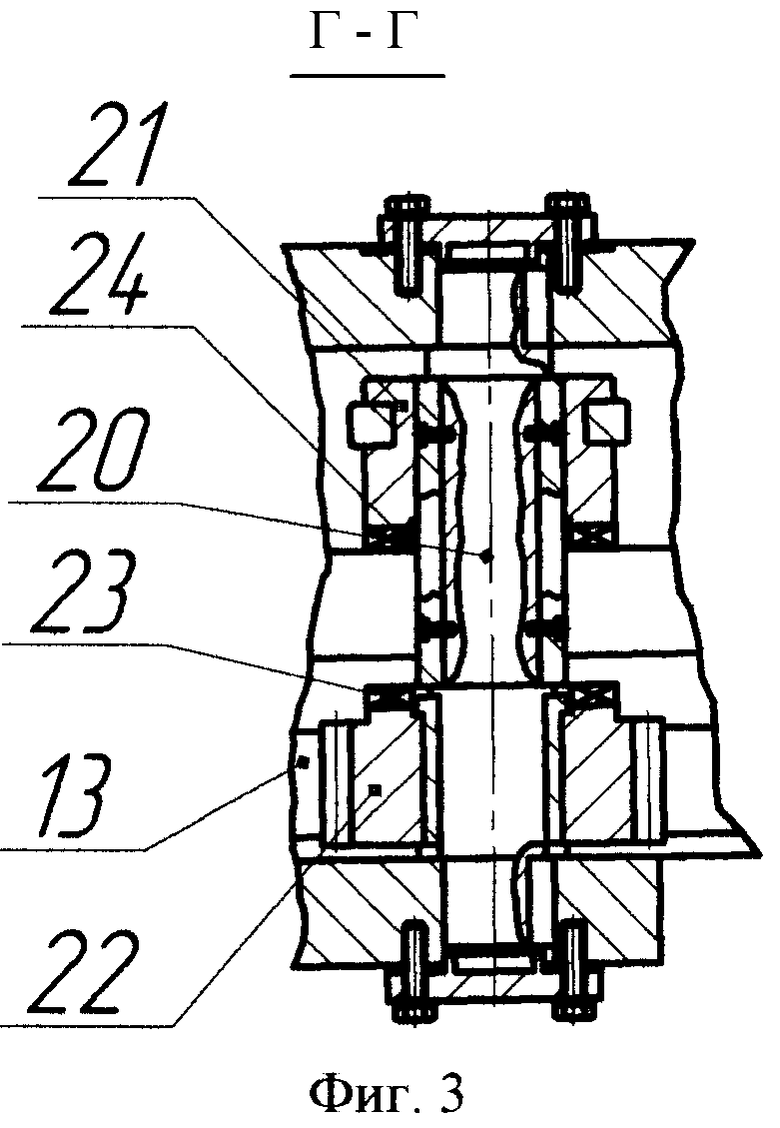

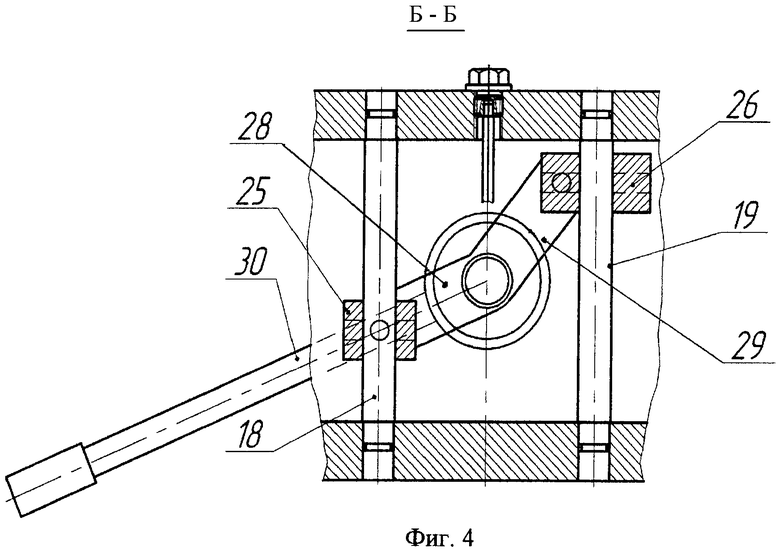

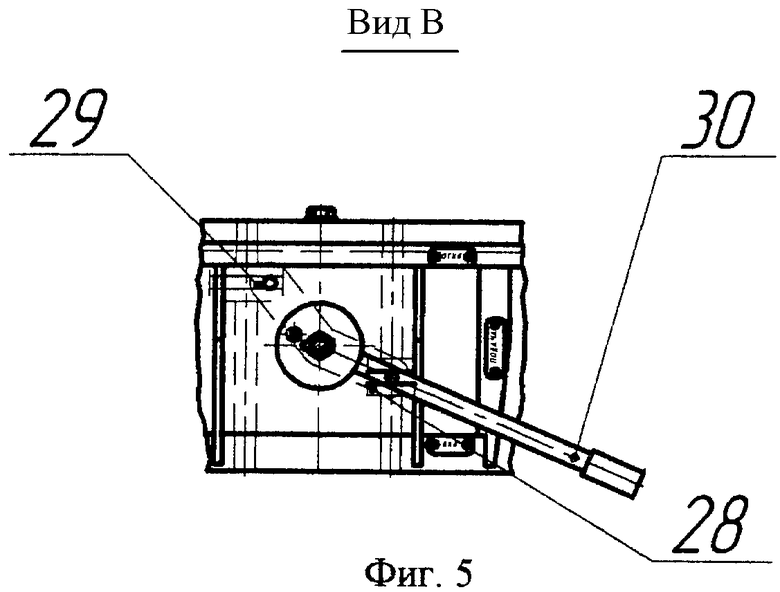

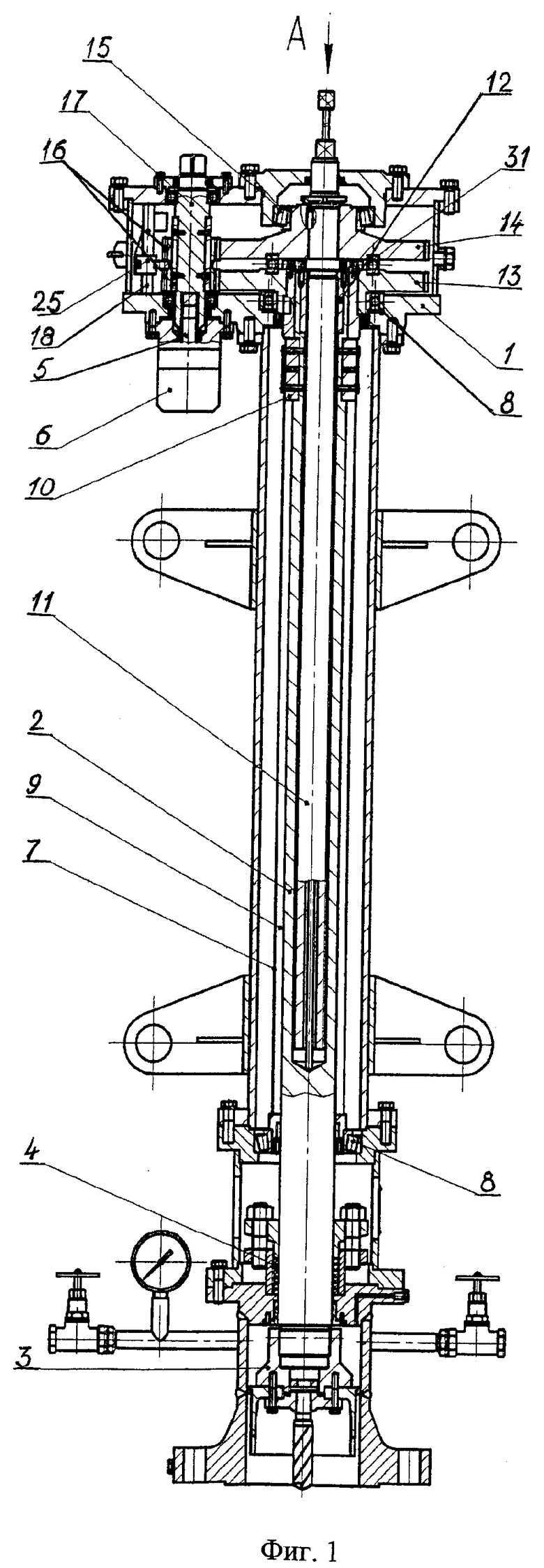

Устройство изображено на фигурах 1-5 со следующими обозначениями: 1 - корпус, 2 - шпиндель, 3 - режущий инструмент, 4 - герметичное уплотнение подвижного контакта, 5 - вал двигателя, 6 - двигатель, 7 - гильза, 8 - подшипниковые опоры гильзы, 9 - шпоночный паз по высоте отверстия гильзы, 10 - шпонка, 11 - винт, 12 - гайка, 13 - первое зубчатое колесо, 14 - второе зубчатое колесо, 15 - подшипниковая опора второго зубчатого колеса, 16 - блок шестерен, 17 - вал блока шестерен, 18 - первая стойка, 19 - вторая стойка, 20 - неподвижная ось, 21 - кулачковая муфта, 22 - шестерня на неподвижной оси, 23 - кулачки шестерни, 24 - кулачки муфты, 25 - каретка, соединенная с блоком шестерен, 26 - каретка, соединенная с кулачковой муфтой, 27 - рычаг, 28 - плечо рычага, 29 - плечо рычага, 30 - рукоятка рычага, 31 - упорный шариковый подшипник, 32 - вилка для блока шестерен, 33 - вилка для кулачковой муфты.

В корпусе 1 заявленного устройства установлен шпиндель 2. На одном конце шпинделя 2 находится режущий инструмент 3, включающий фрезу и сверло (позицией не обозначены). Корпус фрезы имеет чашеобразную форму и снабжен по окружности своей торцевой части зубьями. Зубья могут быть, например, двух типов: трапецеидальные и с ломаной режущей кромкой, расположенные с чередованием. Сверло расположено в центре фрезы и выступает относительно плоскости резания фрезы.

Внутри шпинделя 2 находится продольное отверстие, которое герметично закрыто со стороны режущего инструмента 3 для исключения попадания нефти из трубопровода в заявляемое устройство.

Герметичное уплотнение подвижного контакта 4, через которое конец шпинделя с режущим инструментом 3 выходит из корпуса 1, представляет собой любое известное уплотнение подвижного контакта (сальниковая камера, манжета и т.п.).

Шпиндель 2 вращается от вала 5 двигателя 6. В конкретном исполнении заявленного устройства двигателем 6 является гидромотор, который обеспечивает плавную регулировку скорости вращения и изменения крутящего момента в зависимости от нагрузки на шпиндель. По сравнению с электродвигателем гидромотор более компактен и удобен в управлении. В гидромоторе отсутствуют электрические цепи, что гарантирует большую искробезопасность, являющуюся важной характеристикой устройства при использовании в трубопроводном транспорте нефти.

Заявленное устройство включает гильзу 7, установленную в корпусе 1 на двух подшипниковых опорах 8, разнесенных по длине гильзы 7 для создания хорошей устойчивости. В продольном отверстии гильзы 7 установлен шпиндель 2.

Гильза 7 и шпиндель 2 соединены шпоночным соединением следующим образом. По высоте отверстия гильзы 7 имеется шпоночный паз 9, в который заложена шпонка 10. Шпонка 10 выполнена с возможностью скольжения по длине шпоночного паза 9. Шпонка 10 неподвижно присоединена к шпинделю 2. Для более надежного соединения шпинделя 2 и гильзы 7 в конкретном исполнении заявляемого устройства предусмотрены две шпонки 10 и два шпоночных паза 9.

В продольном отверстии шпинделя 2 установлен винт 11 с возможностью вращения вокруг своей продольной оси. Эта возможность обеспечивается размерами винта 11. Винт 11 закреплен от осевого перемещения концом, противоположным режущему инструменту 3. В конкретном исполнении устройства винт 11 закреплен в ступице второго зубчатого колеса 14 шпоночным соединением и крепится в корпусе 1 поджимной гайкой (на фигурах позицией не указана).

К концу шпинделя 2, противоположному режущему инструменту 3, неподвижно (например, винтами) присоединена гайка 12. Резьба гайки 12 ответна резьбе винта 11. Гайка 12 и винт 11 образуют механическую передачу.

Первое зубчатое колесо 13 неподвижно, например, с помощью шпоночного соединения присоединено к гильзе 7.

Второе зубчатое колесо 14 установлено в корпусе 1 на подшипниковой опоре 15 и неподвижно, например, также с помощью шпоночного соединения присоединено к винту 11.

Первое и второе зубчатые колеса 13 и 14 имеют разное количество зубьев. В конкретном исполнении устройства отличие составляет один зуб.

Гильза 7, винт 11, гайка 12, первое и второе зубчатые колеса 13 и 14 расположены соосно со шпинделем 2.

Устройство включает также блок 16 из двух шестерен с одинаковым количеством зубьев, при этом зубья одной из шестерен выполнены корригированными. Шестерни блока 16 расположены между собой соосно и неподвижно, например, за счет того, что они выполнены за одно целое, как одна деталь. Шестерни блока 16 установлены с возможностью взаимодействия с первым и вторым зубчатыми колесами 13 и 14, то есть зубья шестерен блока 16 могут входить в зацепление с зубьями зубчатых колес 13 и 14 и приводить зубчатые колеса 13 и 14 во вращение.

Блок шестерен 16 установлен на валу 17, кинематически соединенном с валом двигателя 5. В конкретном исполнении заявляемого устройства валы 17 и 5 соединены неподвижным шлицевым соединением: шлицы на валу 5 гидромотора 6 и внутренние шлицы в отверстии вала 17 блока шестерен 16.

Для подвода невращающегося шпинделя 2 к прорезаемой трубе заявляемое устройство содержит две стойки 18 и 19, а также неподвижную ось 20. Стойки 18 и 19 и ось 20 параллельны между собой и параллельны валу 17 блока шестерен 16.

Шестерни блока 16 выполнены с возможностью осевого перемещения по валу 17. В конкретном исполнении заявляемого устройства осевое перемещение обеспечивается шпоночным пазом (на фигурах не показан), выполненным по высоте вала 17 на его внешней поверхности. В шпоночный паз вала 17 заложена шпонка (на фиг.1 и 2 позицией не показана), выполненная с возможностью скольжения по этому пазу и неподвижно присоединенная к отверстию, которое расположено в центре сдвоенных шестерен и через которое пропущен вал 17.

На неподвижную ось 20 посажены кулачковая муфта 21 и шестерня 22. Кулачковая муфта 21 может передвигаться вдоль оси 20 за счет, например, шпоночного соединения, в котором шпонка (на фиг.2 и 3 позицией не показана), неподвижно присоединенная к кулачковой муфте 21, скользит по шпоночному пазу (на фиг.2 и 3 позицией не показан), выполненному по высоте оси 20.

Шестерня 22 может вращаться вокруг оси 20, например, за счет свободной посадки на оси 20 и закреплена от осевого перемещения, например, выступами, расположенными на оси 20 (или выступом и корпусом 1) и охватывающими шестерню 22 с ее разных торцов. Шестерня 22 находится в зацеплении с первым зубчатым колесом 13 и снабжена кулачками 23, выполненными с возможностью взаимодействия с кулачками 24 муфты 21 (фиг.3).

На стойке 18 и стойке 19 установлены соответственно каретка 25 и каретка 26.

Каретка 25 соединена с блоком шестерен 16. В конкретном исполнении заявленного устройства соединение каретки 25 и блока шестерен 16 осуществлено с помощью вилки 32, которая имеет раздвоенные концы и ручку, присоединенную к каретке 25 (фиг.2). В том месте, где шестерни блока 16 соединяются между собой, имеется круговая выемка (на фиг.1 позицией не показана). Раздвоенные концы вилки 32 входят в эту выемку. В результате вилка 32 охватывает блок шестерен 16 по бокам. Между выемкой на блоке шестерен 16 и вилкой 32 остается зазор, позволяющий блоку шестерен 16 свободно вращаться.

Каретка 26 соединена с кулачковой муфтой 21. В конкретном исполнении устройства соединение осуществлено с помощью раздвоенной вилки 33 (фиг.2). Ручка вилки 33 соединена с кареткой 26, а раздвоенные концы вилки соединены с кулачковой муфтой 21.

Заявляемое устройство содержит также рычаг 27. В конкретном исполнении заявляемого устройства рычаг выполнен первого рода, то есть с опорой, располагающейся между точками приложения сил. Однако рычаг может быть второго рода с условием обеспечения им работы устройства. Плечо 28 и плечо 29 рычага соединены соответственно с кареткой 25 и кареткой 26.

Рычаг 27 выполнен и установлен так, что под действием рычага 27 блок шестерен 16 и кулачковая муфта 21 перемещаются. В результате перемещения происходит разъединение шестерен блока 16 с первым зубчатым колесом 13 и одновременное вступление во взаимодействие кулачковой муфты 21 с кулачками шестерни 23.

Для удобства обращения с рычагом 27 он снабжен в конкретном исполнении устройства рукояткой 30.

Для обеспечения плавной регулировки скорости вращения и изменения крутящего момента в зависимости от нагрузки на шпиндель заявляемое устройство содержит в качестве двигателя 6 гидромотор.

Для уменьшения трения при больших осевых нагрузках на шпиндель 2 устройство содержит упорный шариковый подшипник 31, установленный между торцевыми поверхностями первого и второго зубчатых колес 13 и 14.

Для дополнительно большей жесткости передачи крутящего момента от вала двигателя зубчатые колеса 13 и 14 установлены у того конца винта 11, который закреплен в корпусе 1 от осевого перемещения и противоположен режущему инструменту 3.

Устройство работает следующим образом. Вращательное движение от вала 5 двигателя 6 по кинематической цепи передается блоку шестерен 16, первому и второму зубчатым колесам 13 и 14. Первое зубчатое колесо 13 передает вращение гильзе 7 и через шпоночный паз 9 и шпонку 10 к шпинделю 2. Второе зубчатое колесо 14 передает вращение винту 11.

Так как первое и второе зубчатые колеса 13 и 14 имеют неравное количество зубьев, то скорость вращения шпинделя 2 не равна скорости вращения винта 11. За счет разности скоростей вращения шпиндель 2 начинает перемещаться по винту 11. Перемещение шпинделя 2 в сторону трубопровода обеспечивается направлением вращения вала 5 двигателя 6 и направлением витков резьбы винта 10. В результате режущий инструмент 3 осуществляет вырезку отверстия в трубопроводе.

Для подачи невращающегося шпинделя к поверхности прорезаемого трубопровода с помощью рычага 27 передвигают каретки 25 и 26 вдоль стоек 18 и 19. Вместе с каретками 25 и 26 перемещаются блок шестерен 16 до его разъединения с первым зубчатым колесом 13 и кулачковая муфта 21 вплоть до взаимодействия ее кулачков 24 с кулачками 23 шестерни 22.

В результате взаимодействия кулачков 24 и 23 шестерня 22 стопорится от вращения. Поскольку шестерня 22 находится в зацеплении с первым зубчатым колесом 13, то это зубчатое колесо 13 также перестает вращаться.

Второе зубчатое колесо 14 по-прежнему находится в зацеплении с блоком шестерней 16 и может вращаться от двигателя 6. При вращении второго зубчатого колеса 14 вращается винт 11. Шпиндель 2 передвигается по винту 11, а шпонка 10 на шпинделе 2 передвигается по шпоночному пазу 9 в гильзе 7. Передвижение шпинделя 2 без вращения обусловлено закреплением гильзы 7 от вращения путем стопора первого зубчатого колеса 13, с которым эта гильза 7 неподвижно соединена. В результате обеспечивается передвижение невращающегося шпинделя 2 к поверхности трубопровода под действием двигателя 6.

В заявляемом устройстве по сравнению с наиболее близким аналогом исключено зубчатое колесо механизма вращения, чью функцию выполняет первое зубчатое колесо 13, и обеспечен ускоренный подвод невращающегося шпинделя 2 к прорезаемой трубе под действием двигателя 6, а не вручную, как в наиболее близком аналоге.

Так как вал двигателя соединен с валом блока шестерен, то крутящий момент передается к шпинделю не через тонкостенную гильзу, как у наиболее близкого аналога, а через блок шестерен.

В результате повышается жесткость передачи крутящего момента от вала двигателя к шпинделю.

Таким образом, в заявляемом изобретении уменьшается число кинематических пар и повышается жесткость передачи крутящего момента от вала двигателя, а также упрощается конструкция устройства в целом, при этом обеспечен ускоренный (под действием двигателя) подвод невращающегося шпинделя к прорезаемой трубе.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫРЕЗАНИЯ ОТВЕРСТИЯ В ДЕЙСТВУЮЩЕМ ТРУБОПРОВОДЕ | 2006 |

|

RU2313028C1 |

| СПОСОБ МОНТАЖА ОБВОДНОЙ ЛИНИИ ТРУБОПРОВОДА, НАХОДЯЩЕГОСЯ ПОД ДАВЛЕНИЕМ | 2012 |

|

RU2527924C2 |

| МОБИЛЬНОЕ ТОКАРНОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОРЦОВ КРУПНОГАБАРИТНЫХ ОБЕЧАЕК | 2001 |

|

RU2200075C2 |

| УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ ОТВЕРСТИЙ В ДЕЙСТВУЮЩЕМ ТРУБОПРОВОДЕ И РЕЖУЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2229961C1 |

| СТАНОК ДЛЯ ОБТОЧКИ КОЛЕСНЫХ ПАР БЕЗ ВЫКАТКИ ДЛЯ ВОССТАНОВЛЕНИЯ ПРОФИЛЯ БАНДАЖА ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1996 |

|

RU2107586C1 |

| МЕХАНИЗМ ПРИВОДА ВРАЩЕНИЯ НОЖЕЙ ДИСКОВЫХ НОЖНИЦ | 2007 |

|

RU2368468C2 |

| ЭЛЕКТРОПРИВОД С РУЧНЫМ ДУБЛЕРОМ | 2002 |

|

RU2239116C2 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ЦЕНТРОВЫХ ОТВЕРСТИЙ ОСЕЙ | 2014 |

|

RU2551752C1 |

| Устройство для вырезки отверстий в трубопроводе под давлением среды | 2023 |

|

RU2808892C1 |

| ПЕРЕНОСНАЯ СВЕРЛИЛЬНАЯ ГОЛОВКА | 1990 |

|

SU1792014A1 |

Изобретение относится к устройствам, предназначенным для холодной вырезки отверстий в действующем нефтепроводе с целью последующего присоединения к нефтепроводу ответвлений. На конце полого шпинделя установлен режущий инструмент. Внутри шпинделя проходит винт, а снаружи - гильза. Гайка навинчена на конец винта, противоположный режущему инструменту, и соединена со шпинделем. Шпонка для соединения гильзы и шпинделя неподвижно установлена на шпинделе. Первое зубчатое колесо неподвижно соединено с гильзой, а второе зубчатое колесо - с винтом, которые имеют неравное количество зубьев. Две шестерни взаимодействуют с зубчатыми колесами и установлены на валу, кинематически соединенном с валом двигателя. Две стойки и неподвижная ось параллельны между собой. На неподвижную ось посажены кулачковая муфта и шестерня с возможностью углового перемещения. Шестерня имеет кулачки и взаимодействует с кулачками муфты и зацеплена с первым зубчатым колесом. Плечи рычага соединены с каретками. Одна из них соединена с блоком шестерен, а другая - с кулачковой муфтой. Рычаг перемещает блок шестерен и кулачковую муфту до разъединения с первым зубчатым колесом. В результате обеспечивается уменьшение числа кинематических пар и повышение жесткости передачи крутящего момента от вала двигателя. 3 з.п. ф-лы, 5 ил.

1. Устройство для вырезания отверстия в действующем трубопроводе, содержащее установленный в корпусе шпиндель, приводимый в действие от двигателя и имеющий продольное отверстие, режущий инструмент, установленный на конце шпинделя и выходящий из корпуса через герметичное уплотнение подвижного контакта, причем продольное отверстие в шпинделе герметично закрыто со стороны режущего инструмента, гильзу, установленную в корпусе на двух разнесенных по ее длине подшипниковых опорах, имеющую шпоночный паз по высоте своего отверстия с заложенной в паз шпонкой, выполненной с возможностью скольжения по длине шпоночного паза, причем шпиндель установлен в продольном отверстии гильзы, а шпонка неподвижно присоединена к шпинделю, винт, установленный в продольном отверстии шпинделя с возможностью вращения вокруг своей продольной оси, закрепленный от осевого перемещения концом, противоположным режущему инструменту, гайку, образующую с винтом механическую передачу и неподвижно соединенную с концом шпинделя, противоположным режущему инструменту, первое зубчатое колесо, неподвижно соединенное с гильзой, второе зубчатое колесо, установленное в корпусе на подшипниковой опоре, неподвижно соединенное с винтом и имеющее количество зубьев, неравное количеству зубьев первого зубчатого колеса, при этом гильза, винт, гайка, первое и второе зубчатые колеса расположены соосно со шпинделем, блок шестерен, содержащий две неподвижно соединенные между собой соосные шестерни с одинаковым количеством зубьев, установленные с возможностью взаимодействия с первым и вторым зубчатыми колесами, при этом зубья одной из шестерен выполнены корригированными, отличающееся тем, что оно содержит две стойки и неподвижную ось, параллельные между собой и валу блока шестерен, блок шестерен установлен на валу, кинематически соединенном с валом двигателя, при этом шестерни блока выполнены с возможностью осевого перемещения по своему валу, на неподвижную ось посажены кулачковая муфта с возможностью осевого перемещения и шестерня с возможностью углового перемещения и закрепления от осевого перемещения, находящаяся в зацеплении с первым зубчатым колесом и снабженная кулачками, выполненными с возможностью взаимодействия с кулачками муфты, на каждой стойке установлено по каретке, одна из которых соединена с блоком шестерен, а вторая соединена с кулачковой муфтой, рычаг, каждое плечо которого соединено с одной из кареток, причем рычаг выполнен и установлен с возможностью перемещения блока шестерен и кулачковой муфты до разъединения шестерен блока с первым зубчатым колесом и одновременного взаимодействия кулачковой муфты с кулачками шестерни, установленной на неподвижной оси.

2. Устройство по п.1, отличающееся тем, что оно содержит в качестве двигателя гидромотор.

3. Устройство по п.1, отличающееся тем, что между торцевыми поверхностями первого и второго зубчатых колес установлен упорный шариковый подшипник.

4. Устройство по п.1, отличающееся тем, что первое и второе зубчатые колеса установлены у закрепленного конца винта.

| УСТРОЙСТВО ДЛЯ ВЫРЕЗАНИЯ ОТВЕРСТИЯ В ДЕЙСТВУЮЩЕМ ТРУБОПРОВОДЕ | 2006 |

|

RU2313028C1 |

| Устройство для вырезки отверстий в действующем трубопроводе | 1988 |

|

SU1535678A1 |

| УСТРОЙСТВО ДЛЯ ВЫРЕЗАНИЯ ОТВЕРСТИЯ В ДЕЙСТВУЮЩЕМ ТРУБОПРОВОДЕ | 1998 |

|

RU2148478C1 |

| УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ ОТВЕРСТИЙ В ДЕЙСТВУЮЩЕМ ТРУБОПРОВОДЕ И РЕЖУЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2229961C1 |

| Способ получения низших олефинов | 1986 |

|

SU1366521A1 |

Авторы

Даты

2010-01-27—Публикация

2008-06-07—Подача