Изобретение относится к технологии получения твердого углеродного топлива, в частности к получению топливных брикетов для использования в качестве бытового топлива и в промышленных котельных.

В настоящее время потребность в бытовом и промышленном топливе в полной мере не удовлетворяется. Что до угля, то это объясняется тем, что в нем содержится до 70% "мелочи", повышенное содержание которой приводит к существенному снижению КПД тепловых установок. Кроме того, при длительном хранении особенно бурых углей образуется большое количество мелочи. Это снижает ресурсы сортового топлива и заставляет употреблять угли с повышенным содержанием мелочи. Транспортировка таких углей приводит к значительным потерям и т.п.

Одним из наиболее эффективных способов превращения угольной мелочи в сортовое топливо является брикетирование. Это термомеханический процесс переработки мелких сыпучих материалов в брикеты, то есть в куски геометрически правильной, однообразной формы и массы. В этом случае угли облагораживаются по крупности, влажности и теплоте сгорания.

Сырье для брикетирования - в основном молодые бурые угли, каменноугольная и антрацитовая мелочь. Известно, что бурые угли брикетируют при высоком давлении прессования без связующих материалов, каменные - при низком и среднем - с различными связующими с последующей термообработкой брикетов. [Елишевич А.Т. Брикетирование угля со связующим. - М.: "Недра", 1972. - 216 с. ; Брикетирование углей и углеродистых материалов. - М.: "Недра", 1973. - 156 с.; Крохин В.Н. Брикетирование углей. - М.: "Недра", 1984. - 224 с.; Горная энциклопедия. т.4 - М.: Изд-во СЭ, 1989. - С.476, 285 - 287.

Технология брикетирования каменноугольной и антрацитовой мелочи предусматривает почти аналогичную последовательность операций, но перед прессованием мелочь смешивают со связующим в жидком или твердом состоянии, а шихту (уголь+связующее) прессуют при низких или средних давлениях (различные вальцевые прессы). Связующие - это нефтебитумы, каменноугольные смолы и пеки, концентраты сульфит-спиртовой барды (ССБ) и др. Однако у большинства из них есть существенные недостатки: невысокая термостойкость брикетов (нефтебитумы), низкая водоустойчивость, повышенное содержание серы (концентраты сульфит-спиртовой барды), канцерогенность, т.е. выделение вредных веществ при нагревании (каменноугольный пек и смола) и др.

Известен способ брикетирования угля, включающий сушку угля, смешение его со связующим, подачу полученной шихты в прессовальную камеру и прессование [Описание к авторскому свидетельству СССР N 1452841, М.кл. С 10 L 5/16, от 23.07.85]. При этом часть угля смешивают со связующим на основе нефтебитума, а другую со связующим на основе сульфидно-дрожжевой бражки.

При использовании предлагаемого способа получают брикеты с пониженным содержанием влаги, повышенной прочностью. Кроме того, способ характеризуется сравнительно высокими энергетическими затратами, связанными в основном с использованием битума. Однако брикеты, изготовленные по такой технологии, характеризует, как отмечено выше, невысокая термостойкость и низкая влагоустойчивость.

Наиболее близким к заявляемому решению по назначению технической сущности и достигаемому результату при использовании является способ получения угольных брикетов, включающий сушку угля, смешение угля со связующим, в состав которого входит лигносульфонат, с последующим прессованием [Описание к авторскому свидетельству СССР N 1798366, М.кл. С 10 L 5/16, от 26.08.90]. При этом уголь разделяют на мелкую и крупную фракции, мелкую фракцию смешивают с лигносульфонатом, гранулируют, смешивают с предварительно подсушенной крупной фракцией и нефтебитумом. Приготовленную таким образом шихту прессуют при давлении 25+/-5 МПа.

В результате применения описанного выше способа были получены брикеты, плотность которых составляла 1,28 г/см3, влажность - 4,0%, зольность - 16%, теплотворная способность - 7400 ккал/кг.

Однако полученные на основе описанной выше технологии брикеты имеют сравнительно низкую влагостойкость, термостойкость и выделяют вредные вещества при сгорании. Кроме того, использование нефтебитума связано со значительными энергозатратами, так как технология его применения предусматривает разогрев и обработку острым паром.

Поэтому целью предлагаемого технического решения является разработка способа получения брикетов, которые обладали бы более высокой прочностью и влагостойкостью, а также снижение энергозатрат на производство брикетов.

Поставленная цель достигается тем, что в известном способе получения угольных брикетов, включающем сушку углесодержащего сырья, смешение его со связующим, в состав которого входит лигносульфонат, с последующим прессованием, согласно изобретению, прессование осуществляют при давлении 50 - 55 МПа, а последующую термообработку брикетов - при 320 - 340oC в течение 15 - 20 мин, при этом используют связующее, которое составляет не более 5 - 7 мас.% от массы исходного сырья и включает лигносульфонат и мелассу, взятые в отношении 1: 1.

Использование связующего, в состав которого входят лигносульфонат и меласса при указанном соотношении компонентов, позволяет выбрать оптимальные режимы прессования и термообработки, обеспечивающие наилучшие показатели качества: прочность и водостойкость. При более низких температурах спекания, меньшем времени и давлении, а также при ином соотношении содержания лигносульфоната и мелассы прочность брикетов существенно снижается из-за недостаточной адсорбции связующего с материалом брикета и низкой степени полимеризации комплексного связующего. Увеличение давления выше 55 МПа практически не сказывается на прочности брикетов. В то же время повышение температуры выше 340oC и увеличение продолжительности термообработки приводит к снижению прочности каркаса брикета из-за термического разрушения полимеризованных составляющих связующего. Повышение содержания связующего нецелесообразно, так как приводит к удорожанию конечного продукта.

Как видно из изложения сущности заявляемого решения, оно отличается от прототипа и, следовательно, является новым.

Решение также обладает изобретательским уровнем. В основу изобретения поставлена задача усовершенствования способа получения угольных брикетов, в котором вследствие прессования при давлении 50 - 55 МПа и последующей термообработки брикетов при 320 - 340oC в течение 15 - 20 мин, при этом используют связующее, которое составляет не более 5-7% от массы исходного сырья и которое включает лигносульфонат и мелассу, взятые в отношении 1:1, обеспечивается адсорбция связующего вещества брикетируемым материалом и образование на поверхности частиц тонкой пленки связующего, термополимеризация смеси лигносульфонатного комплекса и сахаров, содержащихся в мелассе, и образование достаточно прочного и водонепроницаемого углеродного скелета, и за счет этого получают брикеты с высокой прочностью и водостойкостью.

Известно использование в качестве связующего лигносульфоната [Описание к авторскому свидетельству СССР N 1798366, М.кл. С 10 L 5/16, от 26.07.90 (прототип)] . Однако в этом случае его содержание в массе угля оказывается достаточно высоким. При отсутствии последующей термообработки такие брикеты не обладают необходимой прочностью и влагостойкостью.

Известно также использование мелассы в качестве комплексного связующего, приготовленного из отходов сахарного производства [Описание к авторскому свидетельству N 1778160, М.кл. С 10 L 5/16, от 22.01.90]. При этом отходы сахарной промышленности предварительно преобразуют в гидромассу, смешивают с угольной мелочью и перемешивают при температуре окружающей среды до получения тестообразной массы. Из нее формуют брикеты любой формы и размеров, которые сушат на воздухе в течение 1-2 месяцев или в сушилке при температуре 130 - 150oC. При формовании брикетов или не применяют давление или используют низкое давление 0,3 - 0,05 МПа. При таких условиях невозможно получить достаточно прочные, влагоустойчивые брикеты, пригодные к длительному хранению и транспортировке на значительные расстояния.

Предлагаемый способ принципиально отличается от известных тем, что используемые компоненты связующего обеспечивают, с одной стороны, снижение зольности, а с другой стороны, в результате термообработки - полимеризацию связующего и как результат высокую прочность и влагостойкость.

Предлагаемое техническое решение может быть использовано в крупнотоннажном производстве топливных брикетов из углесодержащего сырья.

Предлагаемый способ иллюстрируют следующие примеры его осуществления.

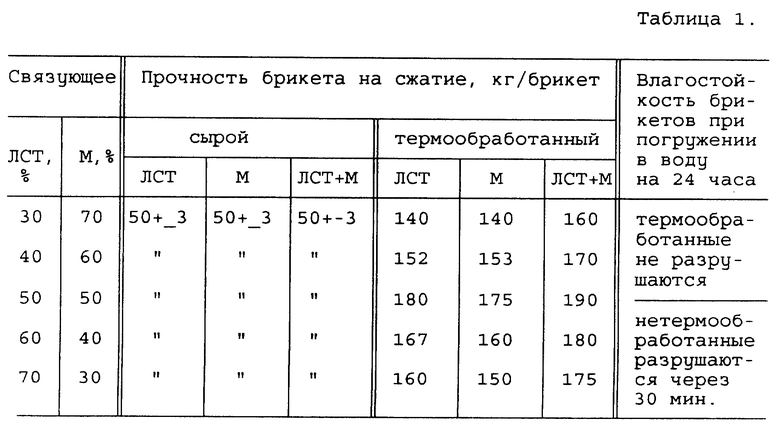

Пример 1. Угольный шлам предварительно сушат до влажности 10-12%. Шихту для топливного брикета составляют из угольного шлама, к которому добавляют 5 - 7 мас.% связующего. Прессование ведут при давлении 50 МПа, термообработку полученных брикетов - при температуре 320oC в течение 15 мин. Угольный шлам имеет зольность не более 44,5%. Породная часть шлама обычно содержит до 70% глинистых частиц крупностью менее 0,25 мм. Крупность шлама в целом не более 1 мм. В таблице 1 приведены результаты экспериментального исследования влияния содержания лигносульфоната и мелассы на прочность и влагостойкость брикетов.

В результате применения описанного выше способа были получены брикеты, плотность которых составляет 1,25-1,28 г/см3, влажность - менее 2%, зольность - 30-45%, теплотворная способность - 4500 ккал/кг, содержание серы и других примесей не более 2%.

Пример 2. Антрацитовое сырье предварительно сушат до влажности 10-12%. Шихту для топливного брикета составляют из антрацита без породных включений, к которому добавлено 5 - 7 мас.% связующего. Прессование ведут при давлении 55 МПа, термообработку - при температуре 340oC в течение 20 мин. Антрацит имеет зольность не более 5,1%, крупность менее 3 мм.

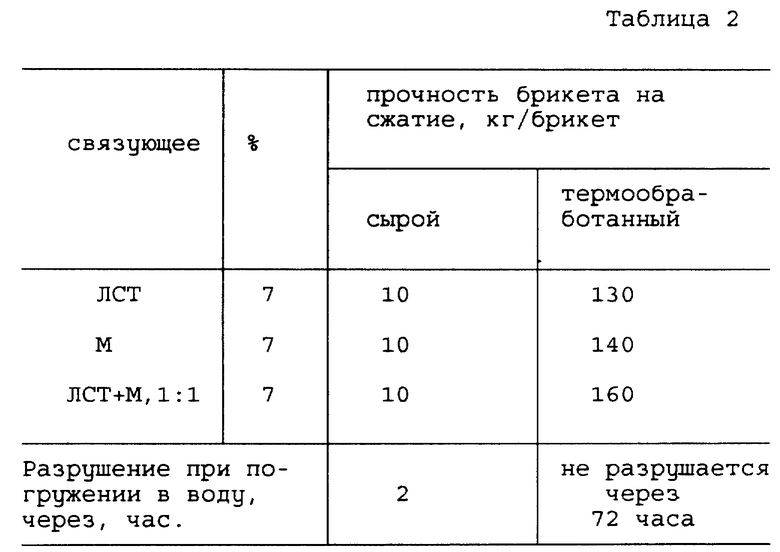

В таблице 2 приведены результаты экспериментального исследования влияния содержания лигносульфоната и мелассы на прочность и влагостойкость брикетов.

В результате применения описанного выше способа были получены брикеты, плотность которых составляла 1,25 - 1,28 г/см3, влажность - менее 2%, зольность - 5%, теплотворная способность - 8500 ккал/кг, содержание серы и других примесей до 2 %.

Как видно из изложения примеров осуществления предлагаемого способа, его применение позволяет получить брикеты, которые обладают более высокой прочностью на сжатие и влагостойкостью. Кроме того, они обладают удовлетворительными свойствами по таким показателям, как зольность и теплотворная способность, содержание серы, что позволяет рекомендовать продукцию, полученную на основе предложенного способа, в качестве топлива для небольших котельных и бытовых печей. Предложенный способ более экономичен с точки зрения энергозатрат, так как не включает такие энергоемкие операции, как обработка острым паром или разогрев вязкого связующего.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЯЗУЮЩЕЕ ДЛЯ ТОПЛИВНЫХ БРИКЕТОВ | 1999 |

|

RU2146276C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ (ВАРИАНТЫ) | 1997 |

|

RU2119530C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2006 |

|

RU2298028C1 |

| ВЛАГОУСТОЙЧИВЫЙ ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2149889C1 |

| ТВЕРДОТОПЛИВНАЯ ГРАНУЛИРОВАННАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2484124C2 |

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2130047C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 1994 |

|

RU2078794C1 |

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2147029C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕЛКИХ КЛАССОВ КОКСА | 2007 |

|

RU2325433C1 |

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2078120C1 |

Изобретение относится к технологии получения твердого углеродного топлива, в частности к получению топливных брикетов для использования в качестве бытового топлива и в промышленных котельных. Описывается способ получения топливных брикетов, включающий сушку углеродсодержащего сырья, смешение его со связующим, в состав которого входит лигносульфат, с последующим прессованием, отличающийся тем, что прессование осуществляют при давлении 50-55 МПа, а последующую термообработку брикетов осуществляют при 320-340°С в течение 15-20 мин, при этом используют связующее в количестве не более 5-7 мас. % от массы исходного сырья, которое включает смесь лигносульфоната с мелассой, взятые в отношении 1:1. Применение позволяет получить брикеты с хорошими показателями по таким свойствам, как зольность и теплотворная способность, содержание серы, что позволяет рекомендовать продукцию, полученную на основе предложенного способа, в качестве топлива для небольших котельных и бытовых печей. Предложенный способ более экономичен с точки зрения энергозатрат, так как не включает такие энергоемкие операции, как обработка острым паром или разогрев вязкого связующего. 2 табл.

Способ получения топливных брикетов, включающий сушку углеродсодержащего сырья, смешение его со связующим, в состав которого входит лигносульфонат, с последующим прессованием, отличающийся тем, что прессование осуществляют при давлении 50 - 55 МПа, а последующую термообработку брикетов осуществляют при 320 - 340oC в течение 15 - 20 мин, при этом используют связующее в количестве не более 5 - 7 мас.% от массы исходного сырья, которое включает смесь лигносульфоната с мелассой, взятые в соотношении 1:1.

| Способ получения угольных брикетов | 1990 |

|

SU1798366A1 |

| Способ брикетирования угля | 1985 |

|

SU1452841A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИОННОЙ ЛЕНТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2196643C1 |

| ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ И ВЫСОКОПРОЧНЫЕ ТЕРМОСТОЙКИЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ НА ЕГО ОСНОВЕ | 2000 |

|

RU2201423C2 |

Авторы

Даты

2000-05-27—Публикация

1999-03-03—Подача