Изобретение относится к брйкетирова- нию угля со связующими.

Цель изобретения - уменьшение во- допоглощения брикетов и улучшение экологической чистоты процесса.

Пример. Брикетирование производилось на лабораторной установке. В качестве .исходного материала принята проба 10 кг антрацитового штыба крупностью 0-6 мм (0-0,5 мм - 15%; 0,5-1,0 мм - 20%; 1,0-2,0 мм - 18%; 2,0-3,0 мм - 22%; 3,0-6,0 мм - 25%), влажностью 10%, зольностью 18%. В качестве связующих веществ использовались: нефтебитум марки БН-4, лигносульфо- нат технический (массовая доля сухих веществ - 51,6%; золы - 12,8%; веществ нерастворимых в воде - 0,75%, плотностью- 1,255 r/смг). Шихту разделяли на сите на два. класса 0-2 мм и 0-6 мм. Мелкая фракция составляла 40%. Эту фракцию не подвергая сушке смешивали с лигносульфонатом техническим, взятым в количестве 3% от массы всего угля. После грануляции на тарельчатом грануляторе (режим грануляции: угол

наклона тарелй а 48°; скорость вращения тарели - 25 об/мин); получаемые гранулы мм вводили в крупную фракцию/подсушенную в сушильном шкафу на воздухе при температуре 60-70° С до влажности 2- 3%. Длительность сушки составляла 0,5- 0,8часа. Далее всю шихту смешивали со связующим - нефтебитумом (расход которого составлял 5% от массы угля) при одновременном нагревании смеси до 75-80° С. Смешение производили в лабораторной мешалке с импеллером при частоте его вращения 1.00 мин . Приготовленную таким образом шихту подвергали прессованию при давлении 25 ± 5 МПа на лабораторном прессе типа ПГПр.

Полученные брикеты подвергались испытанию на сжатие и на сбрасывание, на водоустойчивость (по водопоглощению в результате двух часового пребывания в воде). Все опыты повторялись при варьировании количества лигносульфоната в пределах 1,5-4,0% от угля, а битума - 4,0- 6,5% от угля.

ел С

vi

Ч) 00 СО О

О

Для сравнения предлагаемого способа с известным брикетирование производилось по известному способу.

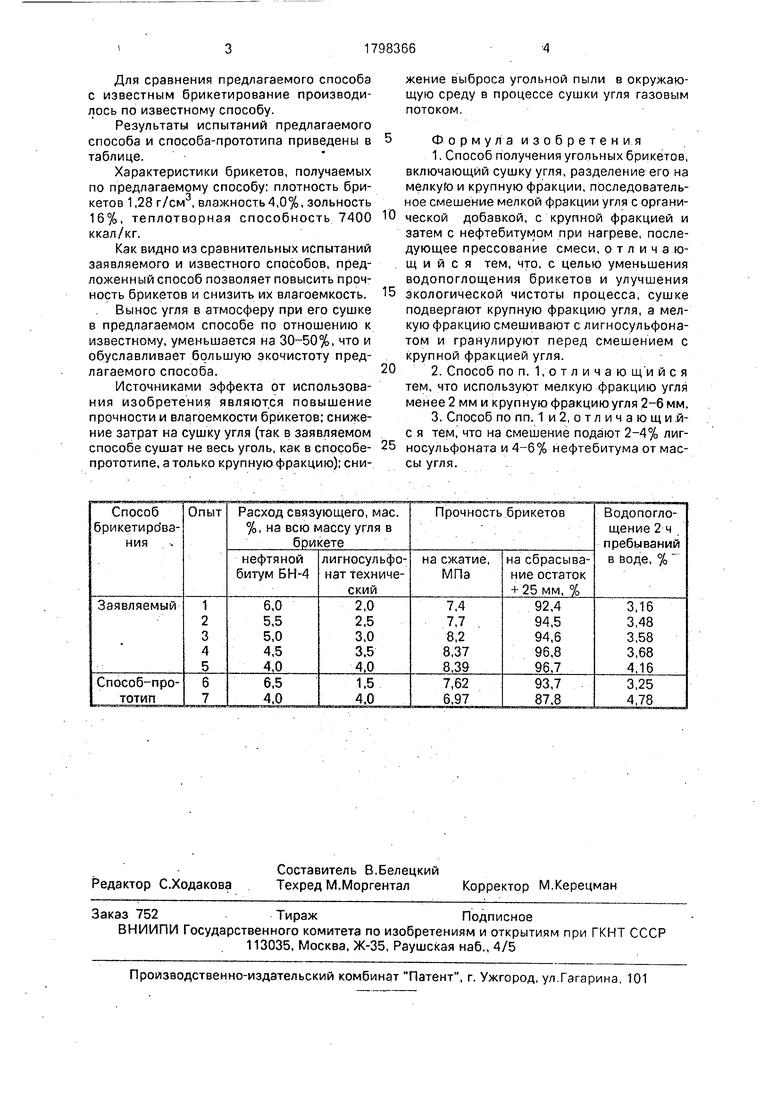

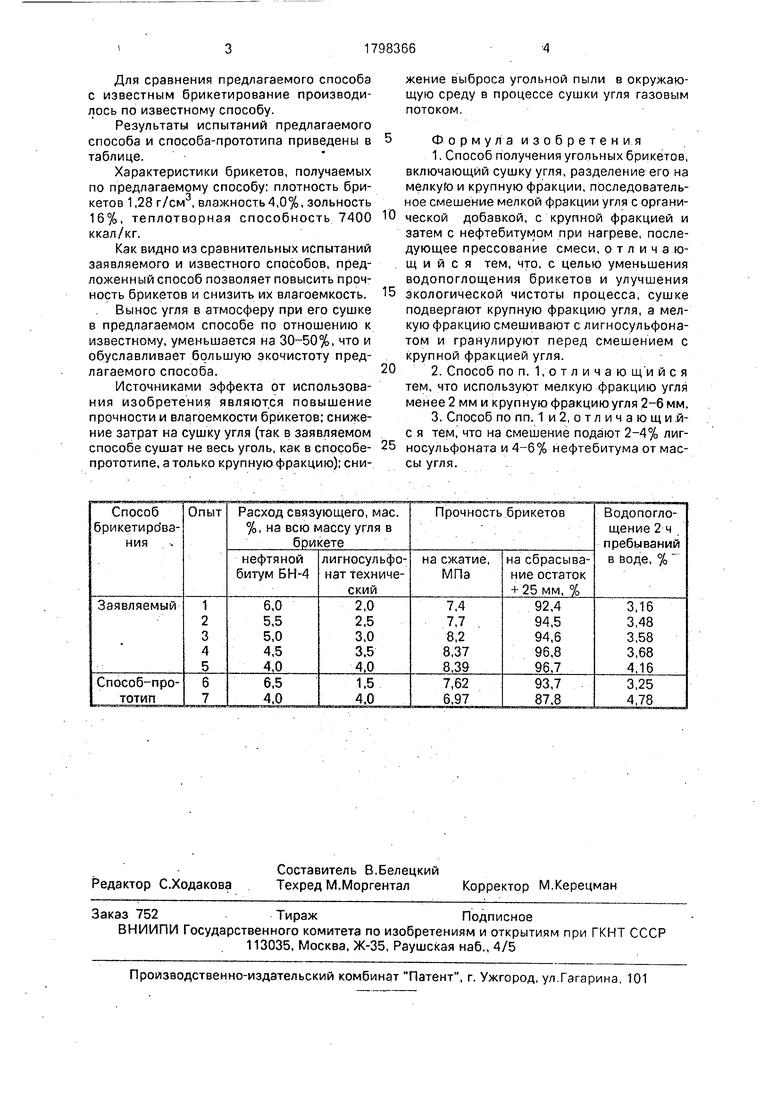

Результаты испытаний предлагаемого способа и способа-прототипа приведены в таблице.

Характеристики брикетов, получаемых по предлагаемому способу: плотность брикетов 1,28 г/см3, влажность 4,0%, зольность 16%, теплотворная способность 7400 ккал/кг.

Как видно из сравнительных испытаний заявляемого и известного способов, предложенный способ позволяет повысить прочность брикетов и снизить их влагоемкость. . Вынос угля в атмосферу при его сушке в предлагаемом способе по отношению к известному, уменьшается на 30-50%, что и обуславливает большую экочистоту предлагаемого способа.

Источниками эффекта от использования изобретения являются повышение прочности и влагоемкости брикетов; снижение затрат на сушку угля (так в заявляемом способе сушат не весь уголь, как в способе- прототипе, а только крупную фракцию); снижение выброса угольной пыли в окружающую среду в процессе сушки угля газовым потоком.

Форму л а изобретения

1. Способ получения угольных брикетов, включающий сушку угля, разделение его на мелкую и крупную фракции, последовательное смешение мелкой фракции угля с органической добавкой, с крупной фракцией и затем с нефтебитумом при нагреве, последующее прессование смеси, о т л и ч а ю- щ и и с я тем, что, с целью уменьшения водопоглощения брикетов и улучшения

экологической чистоты процесса, сушке подвергают крупную фракцию угля, а мелкую фракцию смешивают с лигносульфона- том и гранулируют перед смешением с крупной фракцией угля.

2. Способ по п. 1, отличаю щ и и с я

тем, что используют мелкую фракцию угля

менее 2 мм и крупную фракцию угля 2-6 мм.

3. Способ по пп. 1 и 2, о т л и ч а ю щ и .йс я тем, что на смешение подают 2-4% лигносульфоната и 4-6% нефтебитума от массы угля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1999 |

|

RU2149890C1 |

| Способ получения буроугольных брикетов | 1989 |

|

SU1765170A1 |

| Способ брикетирования угля | 1985 |

|

SU1452841A1 |

| Угольный брикет и способ его производства | 2022 |

|

RU2787869C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 1994 |

|

RU2078794C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ КОКСОВОЙ ПЫЛИ СО СВЯЗУЮЩИМ ПЕКОМ, ПОЛУЧЕННЫМ ИЗ КАМЕННОГО УГЛЯ ТЕРМОРАСТВОРЕНИЕМ В АНТРАЦЕНОВОЙ ФРАКЦИИ | 2023 |

|

RU2820902C1 |

| ВЛАГОУСТОЙЧИВЫЙ ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2149889C1 |

| СОСТАВ ДЛЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 1996 |

|

RU2109797C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ (ВАРИАНТЫ) | 1997 |

|

RU2119530C1 |

| ТОПЛИВНЫЙ БРИКЕТ НА ОСНОВЕ УГЛЕРОДНОГО ОСТАТКА ПИРОЛИЗА АВТОШИН | 2015 |

|

RU2608733C1 |

Применение: угольная и топливная промышленность. Сущность изобретения: разделяют уголь на мелкую (менее 2 мм) и крупную фракции (2-6 мм), смешивают мелкую фракцию с 2-4 мас.% лигносульфоната, гранулируют и смешивают с высушенной (до 2-3% влажности) крупной фракцией угля (2- 6 мм) и затем с 4-6 мас.% нефтебитума при нагреве до 75-80° С и прессуют в брикеты. Полученные брикеты обладают уменьшенным водопоглощением, при это повышается экологическая чистота процесса за счет снижения выброса угольной пыли, 2 з.п.ф- лы, 1 табл.

| Аппарат для выращивания микроорганизмов | 1978 |

|

SU703567A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ брикетирования угля | 1985 |

|

SU1293203A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1993-02-28—Публикация

1990-07-26—Подача