Изобретение относится к стойким к растворителю связующим средствам, применяемым в отделке текстильных полотен, к способу их получения, а также к способу получения стойких к растворителю волокнистых продуктов с применением таких стойких к растворителю связующих средств.

Применение водных дисперсий сополимеров в качестве связующих для упрочнения и покрытия волокнистых продуктов, таких, как ткани, нетканые полотна и холсты из текстильного волокна или пряжи, известно. Часто при этом применяют сополимерные дисперсии из сополимеров (мет) акрилата или винилового эфира, содержащие в целях повышения прочности звенья самосшивающихся сомономеров с N- метилол- или N-метилолэфирными функциями. Обычно сополимеризуют до 10 мас.% N-метилол-(мет)акриламида (N-MA соответственно N-MMA). Недостатком этих связующих является высвобождение формальдегида вследствие расщепления N-метилолфункции, а также низкая стойкость к растворителям упрочненных и покрытых ими материалов. Повышение стойкости к растворителям за счет встраивания предварительно сшиваемых, многократно этиленовоненасыщенных сомономерных звеньев известно. Эта мера, однако, часто обусловливает проблемы, связанные с получением сополимерных дисперсий.

Из заявки DE-A 2512589 (US-A 4044197) известны самосшивающиеся в соответствующих температурных условиях сополимеры, содержащие от 2 до 10 мас.% N-метилол-(мет)акриламида либо его N- метилолового эфира. Процесс получения сополимерной дисперсии осуществляют в присутствии любых анионных, катионных или неионных эмульгаторов, причем предпочтительны анионные и неионные эмульгаторы. Недостаток такой технологии состоит в том, что при использовании в ней N-метилолакриламидсодержащих сополимеров хотя и получают подвергнутую термообработке сополимерную пленку с высокой стойкостью к растворителям, однако это не относится к случаям ее применения для нетканого полотна.

В европейской заявке ЕР-В 205862 описываются текстильные связующие на основе сополимеров состава винилацетат-этилен, содержащие от 1 до 5 мас.% N-метилол (мет) акриламидных звеньев, соответственно их эфиров. С целью повышения влагостойкости, в случае применения сополимерного связующего с низким N-МА-содержанием, предлагается дополнительно использовать меламинформальдегидные смолы. Полимеризацию в этих случаях осуществляют в присутствии анионных либо неионных эмульгаторов.

Согласно техническому решению европейской заявки ЕР 261378 термостойкость волокнистых холстов, связанных N- метилолфункциональными сополимерами стирола и акрилата, предлагается повысить за счет применения в качестве связующих таких сополимеров, в которых N-метилолфункции полностью или частично этерифицированы с получением простого эфира. Полимеризация в таких случаях может осуществляться в присутствии любых неионных либо ионных эмульгаторов.

В международной заявке WO 92/08835 описываются текстильные связующие на основе сополимерных эмульсий винилацетата и этилена, которые для максимального снижения количества высвобождаемого формальдегида содержат вместо N-метилол-(мет)акриламидных звеньев только лишь N- (н-бутоксиметил)акриламидные звенья. Для получения по способу эмульсионной полимеризации могут применяться обычные ионные либо неионные эмульгаторы.

В европейской заявке ЕР 86889 (AU-A 8310718) описан способ получения средства покрытия для текстильных изделий, которое под воздействием влаги не проявляет никакой тенденции к так называемому "набуханию белесоватости", которая появляется на покрывающей полотно пленке по прошествии определенного периода времени при контакте с каплями воды, что является следствием разбухания полимера, а также к образованию на пленке в местах изгиба (излома) белесоватых пятен или участков. Это средство покрытия состоит из водной сополимерной эмульсии, получаемой эмульсионной сополимеризацией (мет)акрилатов с N-метилол-(мет)акриламидом, причем N-метилол-(мет) акриламиды по меньшей мере на 20 мол.% этерифицированы спиртом, а эмульсионную полимеризацию осуществляют в присутствии смеси из жирного спирта с числом C-атомов 10-20 и его аддуктов алкиленоксидов или алкилфенолов.

В заявке DE-A 4432945 (WO-A 96/08597) с целью повысить стойкость к растворителям предлагается использовать текстильные связующие, содержащие в своем составе смесь из N- метилолфункциональных сомономерных звеньев и N-метилолэфирных функциональных сомономерных звеньев. Благодаря этому достигают заметное повышение стойкости к растворителям, однако не всегда этот эффект удовлетворителен, в частности в случае мягких связующих, как, например, сополимеры винилацетата и этилена с высоким содержанием этилена.

С учетом вышеизложенного в основу изобретения была положена задача получить такое связующее на основе водной сополимерной дисперсии или сополимерных порошков с N-метилолфункциональными и N-метилолэфирными функциональными сомономерными звеньями, которое обеспечивало бы дальнейшее повышение стойкости к растворителям наряду с высокой прочностью в сухом состоянии и влагостойкостью, в частности также в случае мягких связующих, применяемых в отделке текстильных полотен.

Объектом изобретения в соответствии с этим является стойкое к растворителю, применяемое в отделке текстильных полотен связующее средство в виде водной сополимерной дисперсии или сополимерного порошка из сополимеров с Тс в интервале от -60 до +60oC, которое получают радикальной эмульсионной полимеризацией, в присутствии эмульгатора(ов) и при необходимости последующей сушкой полученной при этом водной сополимерной дисперсии, из

а) одного или нескольких мономеров из группы виниловых эфиров неразветвленных либо разветвленных карбоновых кислот с 1-12 C-атомами, эфиров акриловой кислоты и метакриловой кислоты с неразветвленными либо разветвленными спиртами с 1-12 C-атомами, винилароматических соединений, винилгалогенидов и α-олефинов и

б) 0,01-10 мас.%, в пересчете на общую массу сополимера,

одного или нескольких мономеров б1) из группы N-(алкоксиметил)акриламидов и N- (алкоксиметил)метакриламидов с С1-С6алкильным радикалом, или

одного или нескольких мономеров б2) из группы, включающей N- метилолакриламид и N-метилолметакриламид, или

смесей N-(алкоксиметил)соединений б1) и N-метилолсоединений б2).

Указанное связующее отличается тем, что в качестве эмульгатора(ов) применяют 0,01-10 мас. %, в пересчете на общую массу сополимера, одного либо нескольких эмульгаторов из группы диэфиров сульфоянтарной кислоты с линейными, неразветвленными либо разветвленными или циклоалифатическими спиртами, или по завершении эмульсионной полимеризации добавляют их к водной сополимерной дисперсии.

Предпочтительными N-(алкоксиметил)-(мет)акриламидами являются N-(изобутоксиметил)акриламид (ИБМА), N(изобутоксиметил)метакриламид (ИБММА), N-(n- бутоксиметил)акриламид (N-БМА) и N-(n-бутоксиметил) метакриламид (N-БММА).

Предпочтительно сополимеры содержат 0,5-4,0 мас.%, в пересчете на общую массу сополимера, мономерных звеньев б1) из N-(алкоксиметил)акриламидов или N-(алкоксиметил)метакриламидов с C1-С6алкильным радикалом, либо мономерных звеньев б2), т.е. N-метилолакриламид (N-MA) или N- метилолметакриламид (N-MMA), либо смесей из мономерных звеньев б1) и мономерных звеньев б2). К особенно предпочтительным относятся сополимеры, которые в указанных выше количествах содержат смеси N-(алкоксиметил)-(мет)акриламидов с N- метилолакриламидом либо с N-метилолметакриламидом в соотношении по массе между метилолсоединением и N-(алкоксиметил) соединением от 10:1 до 1:5. Наиболее предпочтительны сополимеры, которые содержат 0,5-3,0 мас.%, в пересчете на общую массу сополимера, смеси из N- MA и ИБМА (ИБММА) в соотношении по массе N-МА: ИБМА (ИБММА) от 6:1 до 1:3, прежде всего от 6:1 до 1:1.

Предпочтительными виниловыми эфирами являются винилацетат, винилпропионат, винилбутират, винил-2-этилгексаноат, виниллаурат, 1-метилвинилацетат, винилпивалат и виниловые эфиры разветвленных α- монокарбоновых кислот с 9-10 C-атомами, например, VeoVa9® или VeoVa10®. Особенно предпочтителен винилацетат.

Предпочтительными эфирами метакриловой кислоты или эфирами акриловой кислоты являются метилакрилат, метилметакрилат, этилакрилат, эталметакрилат, пропилакрилат, пропилметакрилат, н-бутилакрилат, н-бутилметакрилат, 2-этилгексилакрилат. Особенно предпочтительны из них метилакрилат, метилметакрилат, н-бутилакрилат и 2- этилгексилакрилат.

Сополимеры винилового эфира в зависимости от конкретных условий могут содержать от 1,0 до 50 мас.%, в пересчете на общую массу сомономерной фазы, α-олефинов, таких, как этилен или пропилен, и/или винилароматических соединений, таких, как стирол, и/или винилгалогенидов, таких, как винил-хлорид, и/или эфиров акриловой кислоты, соответственно эфиров метакриловой кислоты спиртов с 1-12 C-атомами, такие, как метилакрилат, метилметакрилат, этилакрилат, этилметакрилат, пропилакрилат, пропилметакрилат, н-бутилакрилат, н-бутилметакрилат, 2- этилгексилакрилат, и/или эфиров этиленовоненасыщенных дикарбоновых кислот, соответственно их производных, таких, как диизопропилфумарат, диметиловый, дибутиловый и диэтиловый эфиры малеиновой, соответственно фумаровой кислоты. Выбор из числа названных мономеров предпочтительно осуществлять при этом таким образом, чтобы можно было получать сополимеры с температурой стеклования Тc в интервале от -40 до +60oC, предпочтительно от -30 до +35oC.

Сополимеры эфиров (мет) акриловой кислоты в зависимости от конкретных условий могут содержать от 1,0 до 50 мас.%, в пересчете на общую массу сомономерной фазы, α- олефинов, таких, как этилен или пропилен, или винилароматических соединений, таких, как стирол, и/или винилгалогенидов, таких, как винилхлорид, и/или эфиров этиленовоненасыщенных дикарбоновых кислот, соответственно их производных, таких, как диизопропилфумарат, диметиловый, дибутиловый и диэтиловый эфиры малеиновой, соответственно фумаровой кислоты, или ангидрида малеиновой кислоты. Выбор из числа названных мономеров предпочтительно осуществлять при этом таким образом, чтобы можно было получать сополимеры с температурой стеклования Тс в интервале от -40 до +60oC, предпочтительно от - 30 до +35oC.

При определенных условиях сополимеры винилового эфира и сополимеры эфиров (мет)акриловой кислоты содержат дополнительно от 0,05 до 3,0 мас.%, в пересчете на общую массу сомономерной смеси, одного или нескольких вспомогательных мономеров из группы этиленовоненасыщенных карбоновых кислот, предпочтительно акриловой кислоты или метакриловой кислоты, из группы амидов этиленовоненасыщенных карбоновых кислот, предпочтительно акриламид и 2-акриламидопропансульфоновую кислоту, из группы этиленовоненасыщенных сульфокислот, соответственно их солей, предпочтительно винилсульфоновую кислоту, и/или из группы многократно этиленовоненасыщенных сомономеров, как, например, дивиниладипат, 1,9-декадиен, аллилметакрилат, триаллилцианурат, и сшиваемых сомономеров, таких, как акриламидогликолевая кислота (АГК), метиловый эфир метакриламидогликолевой кислоты (МЭМАГК), полигликольдиметакрилат.

Предпочтительные сополимеры винилового эфира содержат в качестве сомономерных звеньев а), в каждом случае в пересчете на общую массу сополимера:

90-99,99 мас.% винилового эфира, прежде всего винилацетата;

49,9-89,9 мас. % винилового эфира, прежде всего винилацетата, а также 10-50 мас.% α- олефина, прежде всего этилена;

50-75 мас. % винилацетата, 1-30 мас.% винилового эфира разветвленной α- карбоновой кислоты, прежде всего с 9 и/или 10 С- атомами, а также 10-40 мас. % этилена;

70-98,99 мас.% винилацетата и 1-30 мас.% винилового эфира разветвленной α- карбоновой кислоты, прежде всего с 9 и/или 10 C-атомами;

70-98,99 мас. % винилового эфира, прежде всего винилацетата, и 0,1-30 мас. % эфира акриловой кислоты, прежде всего н-бутилакрилата либо 2-этилгексилакрилата;

50-75 мас. % винилацетата, 0,1-30 мас.% эфира акриловой кислоты, прежде всего н-бутилакрилата либо 2-этилгексилакрилата, а также 10-40 мас.% этилена;

30-75 мас. % винилацетата, 1-30 мас.% винилового эфира разветвленной α- карбоновой кислоты, прежде всего с 9 и/или 10 C-атомами, 0,1-30 мас.% эфира акриловой кислоты, прежде всего н-бутилакрилата либо 2-этилгексилакрилата, а также 10-40 мас.% этилена.

Предпочтительные сополимеры эфиров (мет) акриловой кислоты содержат в качестве сомономерных звеньев а), в каждом случае в пересчете на общую массу сополимера:

90-99,99 мас.% н-бутилакрилата и/или 2-этилгексилакрилата;

40-59,99 мас.% метилметакрилата, 59,99-40 мас.% н-бутилакрилата и/или 2 - этилгексилакрилата;

40-59,99 мас. % стирола и 59,99-40 мас. % н- бутилакрилата и/или 2- этилгексилакрилата.

Данные касательно масспроцентов для вышеуказанных предпочтительных сополимеров винилового эфира и эфиров (мет) акриловой кислоты должны составлять при этом в каждом случае в сумме 100 мас.%.

Предпочтительно применяют 0,5-5,0 мас.%, в пересчете на общую массу сополимера, одного или нескольких эмульгаторов из группы диэфиров сульфоянтарной кислоты с линейными, неразветвленными либо разветвленными или циклоалифатическими спиртами. Особенно предпочтительны диэфиры сульфоянтарной кислоты с линейными, неразветвленными либо разветвленными или циклоалифатическими спиртами с 4-13 C-атомами. Примерами таковых являются дибутиловые диэфиры сульфоянтарной кислоты, дигексиловые диэфиры сульфоянтарной кислоты, дициклогексиловые диэфиры сульфоянтарной кислоты, диоктиловые диэфиры сульфоянтарной кислоты, дитридециловые диэфиры сульфоянтарной кислоты.

Особенно эффективное воздействие на повышение стойкости к растворителям текстильных связующих достигают при применении диэфиров сульфоянтарной кислоты для мягких связующих, т.е. связующих на основе сополимеров с Тс в интервале от -30 до +10oC. В качестве примеров можно назвать указанные сополимеры винилацетата с этиленом, винилацетата и эфиров акриловой кислоты при определенных условиях с этиленом, сополимеры эфиров акриловой кислоты, таких, как н-бутилакрилат и/или 2-этилгексилакрилат. Температуру стеклования Тс полимеров можно определить по известной методике с помощью дифференциальной сканирующей калориметрии (ДСК). Тс можно предварительно рассчитать в приближении по уравнению Фокса.

Согласно Fox Т.G., Bull. Amer. Physics Soc. 1, 3, стр. 123 (1956) верно следующее уравнение: 1/Tс=x1/Tс1+x2/Tс2+...xn/Tсn, где xn означает дробный коэффициент массы (мас.%/100) мономера n, а Тcn означает температуру стеклования в градусах Кельвина гомополимера мономера n. Тс - показатели для гомополимеров приводятся в справочнике Polymer Handbook, 2-е издание, J. Wiley & Sons, Нью-Йорк (1975).

Процесс получения стойкого к растворителям связующего средства, применяемого в отделке текстильного полотна, осуществляют по способу эмульсионной полимеризации в водной фазе. Полимеризацию можно осуществлять в периодическом или непрерывном режиме, с использованием либо без использования затравочных латексов, с предварительной загрузкой всех или отдельных компонентов реакционной смеси, либо с частичной предварительной загрузкой и последующим добавлением всех или отдельных компонентов реакционной смеси, либо по методу дозированного введения компонентов в реакцию без предварительной загрузки. Все добавления предпочтительно проводить по мере расхода соответствующего компонента. Согласно одному из предпочтительных вариантов осуществления изобретения предварительно загружают 10-25 мас.% сомономеров а), а остальное количество добавляют в эмульсию совместно с сомономерами б). При сополимеризации с этиленом предпочтительно работать при абсолютном давлении в пределах от 10 до 100 бар.

Полимеризацию проводят в диапазоне температур от 40 до 80oC, используя при этом обычные для инициирования эмульсионной полимеризации методы. Реакцию инициируют с помощью обычных растворимых в воде веществ, образующих радикалы, применяя их предпочтительно в количествах от 0,01 до 1:0 мас.% в пересчете на общую массу мономеров. Примерами таких инициаторов являются среди прочих персульфат аммония и кальция, алкилгидропероксиды, такие, как трет-бутилгидропероксид и пероксид водорода. При необходимости указанные инициаторы образования радикалов можно применять по известной методике в сочетании с 0,01-0,5 мас.%, в пересчете на общую массу мономеров, восстановителей. Пригодны в этих целях, например, формальдегидсульфоксилаты, бисульфит натрия или аскорбиновая кислота. Для инициирования окислительно- восстановительной реакции предпочтительно при этом один или оба катализирующих компонента добавлять в ходе полимеризации.

Добавление диэфиров сульфоянтарной кислоты производят произвольно. Предпочтительно добавлять их в ходе полимеризации, необязательно совместно с водой и сомономером.

Диэфиры сульфоянтарной кислоты могут применяться также в смеси с обычно используемыми при эмульсионной полимеризации эмульгаторами. Пригодными в этих целях являются, например, анионные ПАВ (тензиды), такие, как алкилсульфаты с длиной цепи от 8 до 18 C-атомов, сульфаты алкилового и алкиларилового эфира с 8-18 C-атомами в гидрофобном остатке и до 40 этиленовыми либо пропиленоксидными звеньями, алкил- или алкиларилсульфонаты с 8-18 C-атомами. Пригодными для указанных целей неионными тензидами (ПАВ) являются, например, нонилфенол, алкилполигликолевый эфир или алкиларилполигликолевый эфир с 8-40 этиленоксидными звеньями.

Можно также работать и таким образом, чтобы осуществлять эмульсионную полимеризацию в присутствии вышеназванных, применяемых обычно при эмульсионной полимеризации анионных или неионных тензидов, а диэфиры сульфоянтарной кислоты добавлять в указанных количествах лишь по завершении полимеризации полимерной дисперсии.

При необходимости возможно применение защитных коллоидов, предпочтительно в количествах до порядка 4 мас.% в пересчете на общую массу мономеров. В качестве примеров можно назвать сополимеры винилового спирта с винилацетатом, содержащие в своем составе от 80 до 199 мол.% звеньев винилового спирта, поливинилпирролидоны с молекулярной массой от 5000 до 400000, гидроксиэтиленцеллюлозу со степенью замещения в пределах от 1,5 до 3.

Требуемый для полимеризации диапазон значений pH, составляющий, как правило от 3 до 7, можно известным образом устанавливать с помощью кислот, оснований или обычных буферных солей, таких, как фосфаты щелочных металлов, ацетаты щелочных металлов или карбонаты щелочных металлов. Для выбора требуемой молекулярной массы могут добавляться при полимеризации обычно используемые в таких случаях регуляторы, как, например, меркаптаны, альдегиды или хлорированные углеводороды.

Содержание твердых веществ в водных дисперсиях составляет предпочтительно 30- 70 мас.%.

Для получения сополимерных порошков дисперсию сушат, предпочтительно распылительной сушкой, либо коагулируют с последующей сушкой в сушилке с псевдоожиженным слоем, либо подвергают сушке вымораживанием, особенно предпочтительна распылительная сушка. При этом могут применяться известные устройства, такие, например, как сопла для распыления многокомпонентных материалов или дисковые сушилки, с использованием нагретого сушильного агента, в частности газа. Как правило, температура не превышает при этом 250oC. Максимальную температуру сушильного агента можно определить экспериментальным путем, проведя несколько опытов; во многих случаях, как было установлено, наиболее целесообразными оказались температуры выше 60oC.

В целях повышения устойчивости к растворителям и для предотвращения, например, у порошков с низкой температурой стеклования Тc, слеживания и спекания, при сушке добавляют при необходимости средства, препятствующие этим явлениям, например, алюмосиликаты, кизельгур, карбонат кальция. Кроме того, при необходимости в дисперсию можно добавлять также антивспениватели, например, на силиконовой либо углеводородной основе, или вспомогательные разбавители, как, например, поливиниловые спирты или водорастворимые продукты конденсации меламина и формальдегида.

В одном из предпочтительных вариантов осуществления изобретения сополимерные порошки содержат еще и от 0 до 30 мас.%, особенно предпочтительно от 1 до 15 мас.%, в пересчете на основной полимер, поливинилового спирта со степенью гидролизуемости 85-94 мол.% и/или от 0 до 10 мол.% сополимеров винилового спирта с 5-35 мас.% звеньев 1-метилвинилового спирта и/или от 0 до 30 мас. %, особенно предпочтительно от 4 до 20 мас.%, в пересчете на общую массу полимерных компонентов, средств, препятствующих спеканию и слеживанию, и необязательно до порядка 2 мас.%, в пересчете на основной полимер, антивспенивателей.

Предлагаемые водные сополимерные дисперсии, соответственно сополимерные порошки пригодны для отделки и упрочнения материалов из природных или синтетических волокон. Примерами таковых являются древесное волокно, целлюлозное волокно, шерсть, хлопок, минеральные волокна, керамические волокна, синтетические волокна на основе волокнообразующих полимеров, такие, как вискозное волокно, полиэтиленовое, полипропиленовое, полиэфирное, полиамидное, полиакрилнитрильное или карбоновое волокно, волокна гомо- либо сополимеров винилхлорида или волокна гомо- либо сополимеров тетрафторэтилена. Особенно пригодны водные сополимерные дисперсии, соответственно сополимерные порошки для отделки и упрочнения полиэфирного волокна, материалов из полипропиленового волокна и целлюлозного волокна.

Еще одним объектом изобретения является способ получения стойких к растворителям волокнистых продуктов, в котором связующее для отделки текстильных полотен в виде водной сополимерной дисперсии или сополимерного порошка из сополимеров с Тc в интервале от -60 до +60oC, получаемое радикальной эмульсионной полимеризацией, в присутствии эмульгатора(ов) и при необходимости последующей сушкой полученной при этом водной сополимерной дисперсии, из

а) одного или нескольких мономеров из группы виниловых эфиров неразветвленных либо разветвленных карбоновых кислот с 1-12 C-атомами, эфиров акриловой кислоты и метакриловой кислоты с неразветвленными либо разветвленными спиртами с 1-12 C-атомами, винилароматических соединений, винилгалогенидов и α- олефинов и

б) 0,01-10 мас.%, в пересчете на общую массу сополимера,

одного или нескольких мономеров б1) из группы N-(алкоксиметил)акриламидов и N-(алкоксиметил)метакриламидов с С1-С6алкильным радикалом, или

одного или нескольких мономеров б2) из группы, включающей N-метилолакриламид и N-метилолметакриламид, или

смесей N-(алкоксиметил)соединений б1) и N-метилолсоединений б2), причем в качестве эмульгатора(ов) применяют от 0,01 до 10 мас.%, в пересчете на общую массу сополимера, одного или нескольких эмульгаторов из группы диэфиров сульфоянтарной кислоты с линейными, неразветвленными либо разветвленными или циклоалифатическими спиртами, или же по завершении эмульсионной полимеризации добавляют их в водную полимерную дисперсию,

в количестве от 5 до 50 мас.% связующего, в пересчете на массу волокна, наносят на уложенный (расстеленный) на плоскости материал и сушат при температуре в интервале от 80 до 260oC.

Перед процессом упрочнения осуществляют расстил волокон. Методы такого расстила известны и зависят прежде всего от целей применения, для которых предназначен упрочняемый волокнистый материал. Для расстила волокон могут использоваться различные устройства: основанные на аэродинамическом принципе раскладные аппараты, работающие с материалом в мокром состоянии, кольцевые прядильно- штапелирующие машины или чесальные аппараты. При необходимости до начала процесса упрочнения связующим средством полотна можно упрочнять еще и механическим путем, например, диагональной раскладкой, насадкой игл либо водоструйным методом.

Водные сополимерные дисперсии наносят по обычной технологии пропиткой, пропиткой вспененным составом, распылением, плюсованием, с помощью ракли или набивкой. При необходимости после удаления избыточного количества связующего, например, путем отжима, текстильные полотна подвергают сушке при температурах в интервале от 80 до 260oC, предпочтительно от 120 до 200oC. В зависимости от специфики применения количество связующего, необходимое для упрочнения волокнистого материала, составляет от 5 до 50 мас.% этого связующего в пересчете на массу волокон.

При применении сополимерных порошков порошкообразное связующее по известной технологии напыляют на необязательно предварительно упрочненный механическим путем волокнистый материал, распыляют внутрь последнего (например, при прочесе), виброуплотняют либо непосредственно смешивают с волокном. Затем текстильные полотна сушат при температурах в интервале от 80 до 260oC, предпочтительно от 120 до 200oC. В зависимости от специфики применения количество связующего, необходимое для упрочнения волокнистого материала, составляет от 5 до 50 мас.% этого связующего в пересчете на массу волокон.

К связующему согласно изобретению могут добавляться также пигменты, антиоксиданты, красители, пластификаторы, вспомогательные средства - пленкообразователи, наполнители, антипирены, вспомогательные средства - пенообразователи, ингибиторы вспенивания, смачиватели, термосенсибилизаторы, антистатики, биоциды, средства для улучшения грифа (качества на ощупь), дополнительные агенты сшивания или катализаторы в обычных для таких случаев количествах с целью необязательно возникающей необходимости ускорить процесс сшивания.

Стойкое к растворителям текстильное связующее пригодно предпочтительно для упрочнения нетканых материалов, предназначенных, например, для использования в быту и для хозяйственных нужд, в области гигиены, а также для промышленных целей (ткани для протирки). Еще одной областью применения связующего по изобретению является отделка тканей, устраняющая раздвижку нитей в ткани.

Ниже изобретение более подробно поясняется на следующих примерах.

Получение сополимерной дисперсии

Пример 1

В реактор, работающий под давлением, загружали 5,1 кг воды, 2,5 г 5%-ного водного раствора муравьиной кислоты, 25,7 г 25%-ного водного раствора винилсульфоната, 20 г блоксополимера состава этиленоксид-пропиленоксид, совместно с 68,4 г бутилакрилата и 588 г винилацетата. Затем нагревали до 50oC и подавали этилен под давлением 75 бар. По достижении температурного равновесия добавляли 547 г 5%-ного водного раствора персульфата аммония и 547 г 2,5%-ного водного раствора аскорбиновой кислоты. По завершении полимеризации предварительно загруженного материала добавляли 5880 г винилацетата и 301 г бутилакрилата. Совместно с добавками винилацетата добавляли смесь из 515 г воды, 305 г 48%-ного водного раствора N-метилолакриламида, 40,2 г 85%-ного водного раствора N-(изобутоксиметил)акриламида и 205 г дигексилового диэфира сульфоянтарной кислоты. По завершении полимеризации получили в результате дисперсию с содержанием твердого вещества в таком количестве: 51,7 мас.% сополимера с 30,9 мас.% этилена, 1,4 мас.% N-метилолакриламида и 0,35 мас.% (N-изобутоксиметил)акриламида.

Пример 2

Работали аналогично примеру 1, с той разницей, что добавляли 136,7 г дигексилового диэфира сульфоянтарной кислоты и дополнительно добавляли 119,6 г изотридецилэтоксилата с 15 звеньями этиленоксида (эмульгатор 1), причем эти добавки вводили в предварительно загруженный материал порциями и в соответствующей дозировке. По завершении полимеризации получили в результате дисперсию с содержанием твердого вещества в таком количестве: 51,4 мас.% сополимера с 32,0 мас.% этилена, 1,4 мас.% N- метилолакриламида и 0,35 мас.% (N-изобутоксиметил)акриламида.

Пример 3

Работали аналогично примеру 1, с той разницей, что добавляли 68,4 г дигексилового диэфира сульфоянтарной кислоты и добавляли 188 г изотридецилэтоксилата с 15 звеньями этиленоксида (эмульгатор 2), причем эти добавки вводили в предварительно загруженный материал порциями и в соответствующей дозировке. По завершении полимеризации получили в результате дисперсию с содержанием твердого вещества в таком количестве: 51,5 мас.% сополимера с 31,5 мас. % этилена, 1,4 мас.% N-метилолакриламида и 0,35 мас.% (N-изобутоксиметил)акриламида.

Пример 4

Работали аналогично примеру 1, с той разницей, что добавляли 381 г 48%-ного водного раствора N-метилолакриламида без введения добавок N- (изобутоксиметил)акриламида. По завершении полимеризации получили в результате дисперсию с содержанием твердого вещества в таком количестве: 54,0 мас. % сополимера с 31,4 мас.% этилена и 1,75 мас.% N-метилолакриламида.

Сравнительный пример 1

Работали аналогично примеру 1, с той разницей, что не применяли дигексиловый диэфир сульфоянтарной кислоты, а вместо последнего использовали смесь из 188 г изотридецилэтоксилата с 15 звеньями этиленоксида (эмульгатор 1) и 51,3 г сульфатированного алкилэтоксилата с приблизительно 3 звеньями этиленоксида (эмульгатор 2), которые частично загружали предварительно, а частично добавляли в соответствующей дозировке. По завершении полимеризации получили в результате дисперсию с содержанием твердого вещества в таком количестве: 55,4 мас.% сополимера с 30,5 мас.% этилена, 1,4 мас.% N-метилолакриламида, 0,35 мас.% (N-изобутоксиметил)акриламида.

Сравнительный пример 2

Работали аналогично примеру 4, с той разницей, что не применяли дигексиловый диэфир сульфоянтарной кислоты, а вместо последнего использовали смесь из 188 г изотридецилэтоксилата с 15 звеньями этиленоксида (эмульгатор 1) и 51,3 г сульфатированного алкилэтоксилата с приблизительно 3 звеньями этиленоксида (эмульгатор 2), которые частично загружали предварительно, а частично добавляли в соответствующей дозировке. По завершении полимеризации получили в результате дисперсию с содержанием твердого вещества в таком количестве: 53,1 мас.% сополимера с 33,5 мас.% этилена и 1,75 мас.% N-метилолакриламида.

Пример 5

Работали аналогично примеру 1, с той разницей, что полимеризацию осуществляли при давлении этилена 65 бар. По завершении полимеризации получили в результате дисперсию с содержанием твердого вещества в таком количестве: 52,8 мас.% сополимера с 22,3 мас.% этилена, 1,6 мас.% N-метилолакриламида и 0,4 мас.% (N- изобутоксиметил)акриламида.

Пример 6

Работали аналогично примеру 5, с той разницей, что вместо дигексилового диэфира сульфоянтарной кислоты применяли такое же количество дибутилового диэфира сульфоянтарной кислоты. По завершении полимеризации получили в результате дисперсию с содержанием твердого вещества в таком количестве: 54,0 мас. % сополимера с 20,6 мас.% этилена, 1,6 мас.% N-метилолакриламида и 0,4 мас.% (N-изобутоксиметил)акриламида.

Пример 7

Работали аналогично примеру 5, с той разницей, что вместо дигексилового диэфира сульфоянтарной кислоты применяли такое же количество диоктилового диэфира сульфоянтарной кислоты. По завершении полимеризации получили в результате дисперсию с содержанием твердого вещества в таком количестве: 54,0 мас. % сополимера с 22,2 мас.% этилена, 1,6 мас.% N-метилолакриламида и 0,4 мас.% (N-изобутоксиметил)акриламида.

Пример 8

Работали аналогично примеру 5, с той разницей, что вместо дигексилового диэфира сульфоянтарной кислоты применяли такое же количество дициклогексилового диэфира сульфоянтарной кислоты. По завершении полимеризации получили в результате дисперсию с содержанием твердого вещества в таком количестве: 54,0 мас.% сополимера с 20,6 мас.% этилена, 1,6 мас.% N-метилолакриламида и 0,4 мас.% (N- изобутоксиметил)акриламида.

Пример 9

Работали аналогично примеру 5, с той разницей, что вместо дигексилового диэфира сульфоянтарной кислоты применяли такое же количество дитридецилового диэфира сульфоянтарной кислоты. По завершении полимеризации получили в результате дисперсию с содержанием твердого вещества в таком количестве: 54,0 мас. % сополимера с 23,3 мас.% этилена, 1,6 мас.% N-метилолакриламида и 0,4 мас.% (N-изобутоксиметил)акриламида.

Сравнительный пример 3

Работали аналогично примеру 5, с той разницей, что вместо дигексилового диэфира сульфоянтарной кислоты применяли такое же количество алкилового моноэфира сульфоянтарной кислоты. По завершении полимеризации получили в результате дисперсию с содержанием твердого вещества в таком количестве: 52,2 мас. % сополимера с 21,6 мас.% этилена, 1,6 мас.% N- метилолакриламида и 0,4 мас.% (N-изобутоксиметил)акpиламида.

Производственные испытания

Изготовление нетканых полотен

Для изготовления нетканых полотен вискозное штапельное полотно упрочняли 30 мас. % сополимерной дисперсии (твердое вещество в пересчете на волокно) методом пропитки, погружая полотно в ванну. Избыточное количество связующего удаляли отжимом с помощью двух валков, после чего полотно подвергали в течение 3 минут сушке при 150oC в барабанной сушилке.

Определение прочности полотна согласно ДИН 53857

Прочность полотна в сухом состоянии, прочность в мокром состоянии и стойкость к растворителю определяли путем измерения максимального усилия растяжения (МУР) на образцах в виде полос шириной 1,5 см и длиной 15 см. Перед проведением измерений полотна по меньшей мере в течение 24 часов выдерживали в стандартных климатических условиях при температуре 23oC и 50% относительной влажности воздуха (ДИН 50014). Для определения прочности в мокром состоянии полотна непосредственно перед проведением измерений в течение 1 минуты выдерживали в воде. Для определения стойкости к растворителю полотна непосредственно перед проведением измерений выдерживали в течение 1 минуты в изопропаноле. Измерения прочности при максимальном усилии растяжения проводили с помощью ударно-разрывной машины, при этом прочность на разрыв определяли при постоянной скорости растяжения 100 мм/мин. В каждой серии измерений определяли максимальное усилие растяжения, и измерение завершилось, когда этот показатель достигал 40% от максимального значения. В каждой серии испытаний использовали по 3 совместно натягиваемых полосы полотна. При этом на основании результатов, полученных в трех сериях, выводили среднее значение.

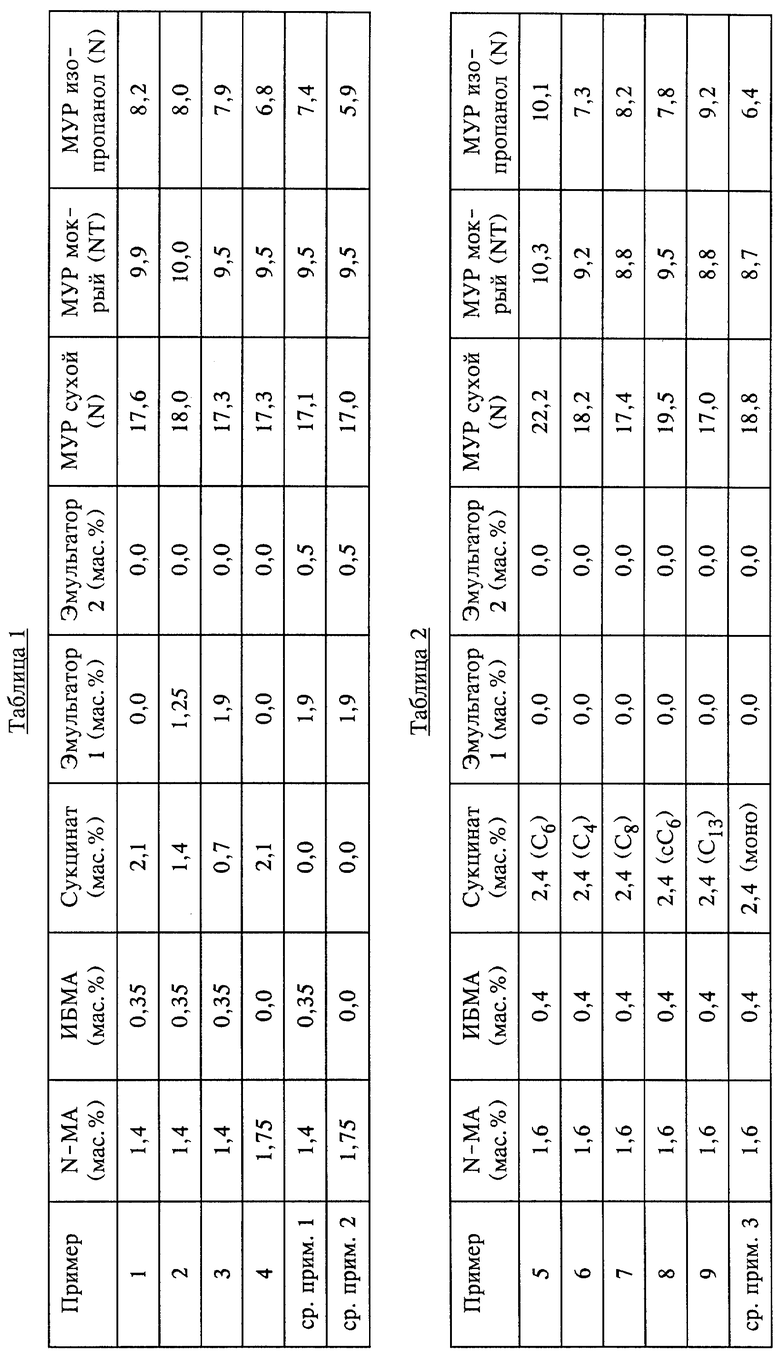

Результаты измерений для примеров 1-4 и сравнительных примеров 1 и 2 представлены в таблице 1. Как очевидно из этой таблицы 1, при применении сукцинатов достигают более высоких результатов, чем это возможно при использовании других эмульгаторов (ср. пример 3 и сравнительный пример 1). С увеличением доли сукцината возрастает стойкость к растворителю (ср. пример 3 и примеры 2 и 1). Сравнение примера 4 со сравнительным примером 2 показывает эффективность действия сукцинатов даже в связующих, содержащих только лишь N-MA.

Результаты измерений для примеров 5-9 представлены в таблице 2. Сравнение примеров 6-9 показывает, что с увеличением длины цепи возрастает эффект сульфосукцинатных диэфиров, повышающий стойкость к растворителю. Это тем более неожиданно, поскольку невозможно было предположить, что с увеличением длины цепи с гидрофобным характером возрастает также стойкость к растворителю.

Сравнение примеров 5-9 со сравнительным примером 3 показывает, что повышающий стойкость к растворителю эффект наблюдается только при применении сульфосукцинатных диэфиров. Что касается моносукцинатов, то последние стойкость к растворителю не повышают. Стойкость к растворителю согласно сравнительному примеру 3 оставалась практически на том же уровне, что и при использовании смеси, не содержавшей дисукцинатов (сравнительный пример 2).

Изобретение относится к стойким к растворителю связующим средствам, применяемым в отделке текстильных полотен, к способу их получения, а также к способу получения стойких к растворителю волокнистых продуктов с применением таких стойких к растворителю связующих средств. Связующее средство в виде водной сополимерной дисперсии или сополимерного порошка из сополимеров с Тc в интервале от -60 до +60°С получают радикальной эмульсионной полимеризацией в присутствии одного или нескольких эмульгаторов из: а) одного или нескольких мономеров из группы виниловых эфиров неразветвленных либо разветвленных карбоновых кислот с 1-12 С-атомами, эфиров акриловой кислоты и метакриловой кислоты с неразветвленными либо разветвленными спиртами с 1-12 С-атомами винилароматических соединений, винилгалогенидов и α-олефинов и б) 0,01-10 мас.% в пересчете на общую массу сополимера, одного или нескольких мономеров в 1) из группы N-(алкоксиметил)акриламидов и N-(алкоксиметил)метакриламидов с С1-С6алкильным радикалом или одного или нескольких мономеров в 2) из группы, включающей N-метилолакриламид и N-метилолметакриламид или смесей N-(алкоксиметил) соединений б1) и N-метилолсоединений б2), в присутствии от 001 до 10 мac.% в пересчете на общую массу сополимера одного или нескольких эмульгаторов из группы диэфиров сульфоянтарной кислоты с линейными неразветвленными либо разветвленными или циклоалифатическими спиртами с 4-13 С-атомами. Эти эмульгаторы добавляют или непосредственно в процессе полимеризации, или в водную полимерную дисперсию после завершения полимеризации. Связующее средство наносят на расстеленный волокнистый материал в количестве 5-50% в пересчете на общую массу волокна и сушат при 80-260°С. Изобретение обеспечивает дальнейшее повышение стойкости к растворителям наряду с высокой прочностью в сухом состоянии и влагостойкостью. 3 с. и 1 з.п.ф-лы, 2 табл.

| DE 4432945 A1, 21.03.1996 | |||

| 0 |

|

SU86889A1 | |

| US 4922462 A, 25.11.1975 | |||

| US 4059665 A, 22.11.1977 | |||

| Состав для кислотозащитной отделки целлюлозных текстильных материалов | 1990 |

|

SU1815298A1 |

Авторы

Даты

2001-04-20—Публикация

1997-07-31—Подача