Настоящее изобретение относится к применению предварительно сшитых частиц кремнийорганического эластомера с органополимерной оболочкой в качестве составной части рецептуры порошковых лаков, а также к составам порошковых лаков на основе термопластичных или термореактивных связующих с предварительно сшитыми частицами кремнийорганического эластомера с органополимерной оболочкой.

Порошковые лаки состоят из твердых связующих на основе термопластичных или термореактивных пластических масс, как например, эпоксидные, полиуретановые, акриловые и полиэфирные смолы, пигменты и другие добавки, как например, катализаторы сшивания. Эти составы наносят в виде порошка преимущественно на металлические подложки. Указанные термопластичные или термореактивные связующие обычно твердые, но хрупкие; поэтому для улучшения свойств лака часто необходима модификация вязкости полимерной системы.

Для достижения хорошей ударной вязкости при одновременном сохранении существующих, желательных свойств полимеров как твердость, теплостойкость и механическая прочность, необходимо ввести модификатор вязкости в виде отдельных, дискретных микрофаз с оптимальной величиной и формой частиц в термопластичную или в термореактивную систему. Это реализуется только контролируемым и воспроизводимым способом, в котором модификатор вязкости применяют в виде частиц с определенным размером частиц и распределением размера частиц в качестве ингредиента смеси. Кроме того, необходимо обеспечить хорошую совместимость выбранного модификатора с полимерной матрицей. Тогда величина доменов фазы модификатора точно определяется диаметром частиц. Только при полном разделении фаз не возникает нежелательное размягчение полимерной матрицы, которое приводит к потере или к отрицательному влиянию на свойства полимерной матрицы, как например, твердость, теплостойкость и механическая прочность.

Применение силиконов в качестве модификаторов для термопластичных или термореактивных пластмасс известно и представляет наибольший интерес, так как они не только повышают ударную вязкость, но также улучшают гибкость при низких температурах, устойчивость к погодным условиям, устойчивость к переменным температурным нагрузкам и химическую стойкость термопластичных и термореактивных органических полимерных систем. Однако обычным недостатком является принципиальная несовместимость силиконов с органическими полимерами. Из-за этой несовместимости при использовании кремнийорганических масел и смол в качестве добавок к связующим для порошковых лаков возникают в целом проблемы с обработкой, как например, загрязнение в смесителях и экструдерах. При использовании могут возникнуть дефекты растекания вследствие миграции силиконов возникают проблемы с адгезией с перелакировкой.

В US-A-5280098 описаны кремнийорганические смолы с функциональными эпоксидными группами в качестве самостоятельного связующего средства соответственно в качестве составной части связующего в комбинации с органическими смолами для рецептуры порошковых лаков. За счет введения эпоксидных групп должна улучшаться эластичность и совместимость с органической смолой. Концепция контролируемого разделения микрофаз не может быть реализована с помощью кремнийорганических смол с функциональными эпоксидными группами, так как они не имеют структуры с определенным диаметром частиц.

В US-A 5227435 предложено замещать в порошковых лаках полиэфирное связующее полиэфиром, модифицированным силиконом, полученным посредством конденсации OH-функционализированных силоксанов с гликолем, последующей этерификации карбоновыми кислотами и взаимодействием с ангидридами. EP-A 275051 относится среди прочего к кремнийорганическим смолам с привитым акрилатом, которые описаны как связующее для порошковых лаков с улучшенными свойствами полученной с их помощью покрывной пленки.

Недостатком способов согласно US-A 5227435 и EP-A 275051 является то, что указанные в них кремнийорганические сополимеры описаны в качестве связующих для замены обычных термопластичных или термореактивных пластмасс. Следовательно, кремнийорганическая составляющая с помощью сложных реакций должна быть встроена в соответствующую полимерную систему, каждую специальную систему связующего необходимо синтезировать снова. Типичные для силикона проблемы загрязнения не могут быть исключены также с помощью таких систем связующего. Здесь не происходит также контролируемого разделения микрофаз, так как речь снова не идет о модификаторе со структурированными частицами.

EP-A 217257 относится к диорганосилоксановым полимеризатам с привитым органическим полимером, которые могут быть несшитыми или сшитыми. Эти порошки обрабатывают сами по себе и не используют их в качестве добавок. При обработке с помощью валков, каландрирования и перемешивания получают резиноэластичные каучуковые массы, но не порошковые лаковые составы на основе порошка из термопластичной или термореактивной пластмассы.

Задачей изобретения является создание составов порошкового лака на основе обычных термопластичных или термореактивных пластмасс, которые имеют улучшенную ударную вязкость и атмосферостойкость при одновременном сохранении существующих желательных полимерных свойств связующего, как например твердость, теплостойкость и механическая прочность.

Неожиданным образом поставленная задача решена посредством применения предварительно сшитых частиц кремнийорганического эластомера с органополимерной оболочкой в качестве составной части рецептуры порошковых лаков на основе термопластичных или термореактивных связующих.

Предметом изобретения является применение предварительно сшитых частиц кремнийорганического эластомера с органополимерной оболочкой в качестве составной части порошковых лаков на основе термопластичных или термореактивных связующих, при этом частицы кремнийорганического эластомера содержат

а) от 5 до 95 вес.%, в расчете на общий вес сополимеризата эластомера ядра общей формулы (R2SiO2/2)x • (2RSiO3/2)y • (SiO4/2)z,

где x = 5-99,5 мол.%, y = 0,5-95 мол.%, z = 0 - 30 мол.% и

b) от 5 до 95 вес.%, в расчете на общий вес сополимеризата оболочки из органического полимера одно- или многократно этиленненасыщенных мономеров,

где R обозначает одинаковые или различные одновалентные алкиловые или алкениловые остатки с 1-6 атомами углерода, арильные остатки или замещенные углеводородные остатки.

Другим предметом изобретения являются составы порошкового лака на основе термопластичных или термореактивных связующих, которые в качестве составной части рецептуры содержат предварительно сшитые частицы кремнийорганического эластомера с органополимерной оболочкой, при этом частицы кремнийорганического эластомера содержат

а) 5-95 вес. %, в расчете на общий вес сополимеризата, эластомера ядра общей формулы (R2SiO2/2)x • (RSiO3/2)y • (SiO4/2)z,

где x = 5-99,5 мол.%, y = 0,5-95 мол.%, z = 0- 30 мол.% и

b) от 5 до 95 вес.%, в расчете на общий вес сополимеризата оболочки из одно- или многократно этиленненасыщенных мономеров,

где R обозначает одинаковые или различные одновалентные алкиловые или алкениловые остатки с 1-6 атомами углерода, арильные остатки или замещенные углеводородные остатки.

Используемые в качестве составной части рецептуры частицы кремнийорганического эластомера с органополимерной оболочкой, а также способ их получения описаны в EP-A 492376 (US-A 5223586). Предварительно сшитые частицы кремнийорганического эластомера означают, что они сшиты звеньями (RSiO3/2) и (SiO4/2).

Частицы кремнийорганического эластомера с органополимерной оболочкой содержат предпочтительно

а) 20-80 вес.%, в расчете на общий вес сополимера, эластомера ядра общей формулы (R2SiO2/2)x • (RSiO3/2)y • (SiO4/2)z,

где x = 50-99 мол.%, y = 1- 50 мол.%, z = 0- 20 мол.% и

b) 20-80 вес.%, в расчете на общий вес сополимера оболочки из органического полимера одно- или многократно этиленненасыщенных мономеров,

где R имеет указанное выше значение.

Мелкодисперсные привитые сополимеры имеют предпочтительно средний диаметр частиц 10 - 300 нм, особенно предпочтительно 30 - 150 нм. Размер частиц может колебаться в указанных выше диапазонах, предпочтительно, имеет место мономодальное распределение частиц по размерам с коэффициентом полидисперсности максимально σ2 = 0,2.

Остатки R являются предпочтительно остатками алкила, как например метил, этил, н-пропил, изопропил, н-бутил, втор.-бутил, амил, гексил; остатками алкенила, как например винил, аллил, бутенил и 1-гексенил; остатками арила, как например, фенил; или замещенными углеводородными остатками, как например галогензамещенные углеводородные остатки, меркаптоалкил, цианоалкил, аминоалкил, ацилоксиалкил, гидроксиалкил.

Особенно предпочтительны метил, этил, пропил, фенил, аллил, 1-гексенил, 3-метакрилоксипропил и 3-меркаптопропил, при этом менее 30 мол.% остатков в силоксановом полимере являются группами винила, 3-метакрилоксипропила или 3-меркаптопропила.

В качестве мономеров для органической части b) полимеров используют предпочтительно сложные эфиры акриловой кислоты или сложные эфиры метакриловой кислоты, а также сложные моно- и диэфиры фумаровой и малеиновой кислот и алифатических спиртов и двухатомных спиртов с 1- 10 атомами углерода, амиды акриловой и метакриловой кислот, акрилонитрил, стирол, n-метилстирол, α-метилстирол, дивинилбензол, винилацетат, винилпропионат, малеинимид, винилхлорид, моно- и дивиниловый эфиры, этилен, бутадиен, изопрен и хлоропрен. Особенно предпочтительными являются стирол, а также сложные эфиры акриловой кислоты и сложные эфиры метакриловой кислоты алифатических спиртов с 1-4 атомами углерода, например, метил(мет)акрилат, бутил(мет)акрилат и глицидил(мет)акрилат. В качестве органической части полимера пригодны как гомополимеры, так и сополимеры указанных мономеров.

Получение полисилоксановой основы для прививки осуществляют способом эмульсионной полимеризации посредством дозирования соответствующей смеси мономеров силанов типа RaSi(OR')4-a, где а равно 0, 1 или 2, или при необходимости низкомолекулярных силоксанов общей формулы (R2SiOn, где n равно 3-8, в перемешиваемую смесь эмульгатора с водой. Остаток R имеет уже указанные значения. R' обозначает остатки алкила с 1-6 атомами углерода, остатки арила или замещенные углеводородные остатки, предпочтительны метил, этил пропил. Силан или силановую соответственно силан/силоксановую смесь подают дозированно. Эмульсионную полимеризацию проводят при температуре 30 - 90oC, предпочтительно 60 - 85oC и предпочтительно при нормальном давлении. Величина pH полимеризационной смеси составляет 1 - 4, предпочтительно 2 - 3.

Примерами пригодных силанов общей формулы R2Si(OR')2 являются диметилдиэтоксисилан или диметилдиметоксисилан, для олигомеров формулы (R2SiOn, где n равно 3 - 8, примерами являются октаметилциклотетрасилоксан или гексаметилциклотрисилоксан, для силанов общей формулы RSi(OR')3 являются метилтриметоксиксилан, фенилтриэтоксисилан, 3-хлорпропилтриметоксисилан, 3-меркапто-пропилтриметоксисилан или метакрилоксипропилтриметоксисилан, и для силанов общей формулы Si(OR')4 примерами являются тетраметоксисилан или тетраэтоксисилан.

На последней стадии способа получения уже названные этиленненасыщенные мономеры прививают на полисилоксановую основу. Прививку производят способом эмульсионной полимеризации в присутствии водорастворимых и растворимых в мономерах радикальных инициаторов. Выделение привитых сополимеров из эмульсии можно производить с помощью известных способов. Например, посредством коагуляции латексов путем добавления соли или добавления полярных растворителей или посредством сушки распылением.

При этом степень сшивания кремнийорганического ядра определяет его эластичные свойства и может целенаправленно регулироваться посредством соответствующего выбора исходных компонентов, соответствующих алкоксисиланов и/или силоксанов для получения звеньев (RSiO3/2) соответственно (SiO4/2) известным для специалистов способом. Встраивание силановых компонентов с ненасыщенными двойными связями, например, остатков винила или 3-метакрилоксипропила, позволяет осуществлять в последующей прививочной полимеризации химическое связывание оболочки из органического полимера к кремнийорганическому ядру с помощью ковалентных связей. Путем выбора пригодных мономеров для построения органической полимерной оболочки b) можно целенаправленно формировать органополимерные оболочки. Так, например, посредством прививки оболочки из сополимера, например метилметакрилата (с высокой температурой стеклования Tg) и н-бутилакрилата (с низкой Tg) на сшитое кремнийорганическое ядро можно целенаправленно влиять на температуру размягчения полимерной оболочки и тем самым точно подобрать компоненты порошкового лака в соответствии с требованиями обработки, прежде всего, экструдирования. За счет прививки сополимерной оболочки, например, из метилметакрилата и глицидилметакрилата на сшитое кремнийорганическое ядро посредством внесенных глицидилметакрилатом эпоксидных функций в органополимерной оболочке можно, с одном стороны, достичь матричного связывания между модифицируемой частицей и смолой связующего состава порошкового лака и, с другой стороны, эти модифицируемые частицы могут действовать в качестве сшивающего агента в связующих на основе полиэфирной смолы.

Максимально предпочтительными являются поэтому сшитые частицы кремнийорганического эластомера с ядром из (R2SiO2/2)x • (RSiO3/2)y, где x = 80-99 мол. %, y = 1- 20 мол.%, при этом R может быть одинаковым или различным и обозначать метил, 3-метакрилоксипропил, и с оболочкой из полиметилметакрилата или с оболочками из сополимеров, из метилметакрилата и бутилакрилата, или соответственно глицидилметакрилата.

Доля полимеров ядра в расчете на общий вес сополимеров составляет особенно предпочтительно 50 - 75 вес.%, доля органополимерной оболочки составляет тем самым особенно предпочтительно 25 - 50 вес.%. Это соответствует степени прививки органического полимера, равной 33 - 100%.

Аддитивный характер частиц кремнийорганических эластомеров с органополимерной оболочкой и простота внесения с помощью компаундирования позволяют применять их со всеми применяемыми системами связующих для порошковых лаков. Примерами систем связующих для порошковых лаков являются эпоксидные смолы, эпоксиноволачная смола, полиэфирные смолы, эпоксиполиэфирные смолы, гибридные полиэфирные смолы, полиакрилатные смолы, полиметакрилатные смолы, полиуретановые смолы, полиэтиленовые смолы (HD-PE, LD-PE, LLD-PE), пролипропиленовые смолы, поливинилхлоридные смолы, сополимеры этилена и винилацетата, полиамиды и сложные эфиры целлюлозы.

Обычно добавляют частицы кремнийорганических эластомеров с органополимерной оболочкой в количестве 0,5 - 20 вес.%, предпочтительно 1,0 - 10 вес.% по отношению к общему весу кремнийорганического эластомера и связующего.

Частицы кремнийорганических эластомеров с оболочкой из органических полимеров после предварительного смешивания со связующим, пигментами и другими добавками, как например, отвердитель, можно с помощью экструдирования или аналогичных способов смешивания в диапазоне температур 5 - 160oC, предпочтительно 60 - 110oC перерабатывать в порошковые лаки. Это соответствует обычным способам изготовления порошковых лаков. Размельчение, помол и просеивание можно проводить согласно известному уровню техники.

Обычно предварительно размельчают компоненты связующего и интенсивно перемешивают с частицами кремнийорганического эластомера, с пигментами, катализаторами и добавками, например, в смесителях с песевдоожиженным слоем. Смесь через дозирующее устройство подают в экструдер, в котором материал при температурах, которые находятся выше точки размягчения связующего и ниже точки начала экзотермического подъема температуры катализатора сшивания (отвердителя), расплавляют и гомогенизируют. Экструдированный, пастообразный материал после выхода из сопла экструдера раскатывают валками до толщины слоя 2 - 3 мм, охлаждают, измельчают и тонко перемалывают; затем порошок просеивают для получения желаемой дисперсности.

Полученные таким образом составы порошкового лака можно наносить с помощью известных для порошковых лаков способов нанесения, например с помощью электростатического распыления, электростатического каширования, трибоспособа, способа нанесения с использованием коронного разряда, вихревого напыления, электростатического вихревого напыления, насыпного напыления и центробежного литья. Для всех способов напыления общим является то, что материал при образовании слоя расплавляется под воздействием тепла; для термореактивных пластмасс затем следует еще цикл отвердевания. Для электростатических способов нанесения общим является то, что порошок, как правило, наносят на заземленный, холодный материал основы. Частицы порошка вследствие их электростатического заряда удерживаются на детали, которую затем нагревают в печи, за счет чего частицы плавятся и в случае отверждаемых пластмасс затвердевают.

Состав порошкового лака согласно изобретению пригоден для всех областей применения порошкового лака, например для лакирования металла в автомобилестроении (прозрачный лак, покрывной лак, внутренний лак, наполнитель, защита от сколов и ударов и защита днища), железнодорожного подвижного состава и самолетов (внешний лак), бытовых электроприборов (например, морозильников, холодильников, посудомоечных машин), элементов зданий, внешних (оконные рамы, облицовка фасада, двери, ворота) и внутренних (металлическая мебель, корпуса ламп), велосипедов, снегоходов, контейнеров, вывесок, алюминиевых ободов.

В составах порошковых лаков согласно изобретению выполняется требуемый критерий разделения микрофаз для улучшения ударной вязкости термопластичных и термореактивных пластмасс при одновременном сохранении существующих свойств полимеров как твердость, теплостойкость и механическая прочность. Наряду с улучшением (низкотемпературной) ударной вязкости с помощью составов порошковых лаков достигается, например, улучшенная сохраняемость глянца (атмосферостойкость) и стойкость к царапанью, при этом не ухудшаются твердость, теплостойкость и механическая прочность. Частицы кремнийорганических эластомеров с органополимерной оболочкой можно просто и без проблем вносить (компаундировать) в качестве составных частей в составы порошковых лаков с помощью обычных способов. Проблемы загрязнения и нарушения нанесения не возникают. Обеспечивается перелакировка результирующих порошковых лаков.

Результаты испытаний в последующих примерах доказывают, что (ударная) вязкость порошковых лаков даже при низких температурах улучшается за счет добавки частиц кремнийорганических эластомеров с органополимерной оболочкой, без оказания отрицательного влияния на твердость и адгезию порошковых лаков. Кроме того, улучшается атмосферостойкость.

Примеры:

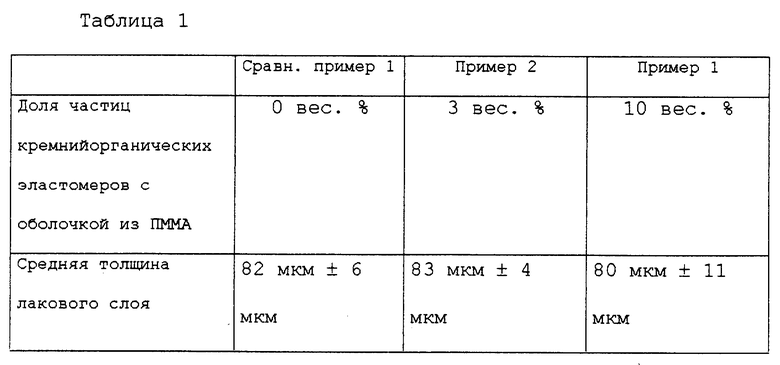

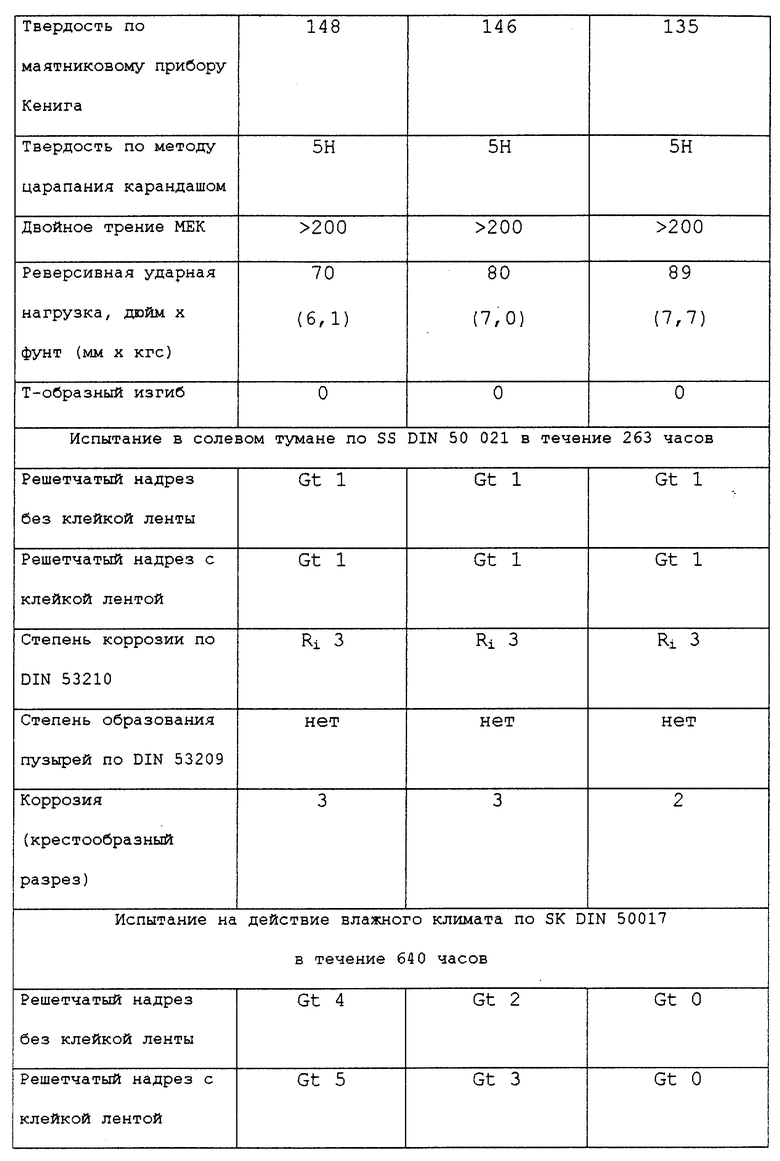

Примеры 1 - 2, сравнительный пример 1 (таблица 1)

Содержащий карбоксильные группы полиэфирный порошковый лак (основа Уралак фирмы DSM) смешали с 10 вес.% (пример 1), 3 вес.% (пример 2) и 0 вес. % (сравнительный пример 1) кремнийорганических частиц с ядром из (R2SiO2/2)x • (RSiO3/2)y, (где x = 95 мол.%, y = 5 мол.%, R обозначает метил, R' обозначает метил, 3-метакрилоксипропил) с полиметилметакрилатной оболочкой (степень прививки ПММА 50 вес.%, размер первичных частиц 100 нм), экструдировали (экструдер МР 2000PC, фирма APV-Baker), размололи, просеяли и затем с помощью ручного распылителя (ESB Integral 2020, фирма Вагнер) напылили на алюминиевые или соответственно металлические листы. Процесс горячей сушки проводили в течение 10 минут при температуре 200oC. Результаты испытаний порошковых лаков приведены в таблице 1.

Наряду с указанными в таблице стандартами на методы испытаний использованы следующие методы испытаний:

Твердость по маятниковому прибору Кенига измеряли согласно DIN 53317.

Реверсивную ударную нагрузку определяли с помощью испытания на удар шаром с помощью прибора для испытания ударом шара Эриксона типа 304.

Определение адгезии решетчатым надрезом проводили способом согласно DIN 53151.

Показано, что вязкость (реверсивная ударная нагрузка) и адгезия (решетчатый надрез, действие влажного климата) улучшаются за счет добавления порошка кремнийорганического эластомера с оболочкой из полиметилметакрилата; на твердость не оказано отрицательного воздействия. Измерения уменьшения глянца после 2000 ч воздействия атмосферы QUV-B (трехдиапазонный прибор для измерения глянца д-ра Ланге) показали для порошкового лака из контрольного примера по сравнению с порошковым лаком из примера 1 на 200% большее уменьшение глянца. Стойкость порошка по отношению к атмосфере QUV-B также улучшается за счет добавления частиц кремнийорганических эластомеров с органополимерной оболочкой.

Пример 3:

Акрилатный порошковый лак (основа: Альфталат, фирма Хехст) смешали с 2 вес.%, 5 вес.% и 10 вес.% кремнийорганических частиц по примеру 1 - 2, экструдировали (экструдер MP 2000PC, фирма APV - Baker), размололи, просеяли и затем с помощью ручного распылителя (ESB Integral 2020, фирма Вагнер) напылили на алюминиевые, соответственно металлические листы. Процесс горячей сушки проводили в течение 20 минут при температуре 160oC. Результаты испытаний (при -20oC) показали, что с увеличением содержания частиц кремнийорганических эластомеров с полиметилметакрилатной оболочкой от 2 вес.% до 10 вес.% величина реверсивной ударной нагрузки увеличилась на 50%.

Пример 4:

Эпоксидный порошковый лак (основа: Аральдит, фирма Циба Гейги) смешали с 5 вес.% и 10 вес.% кремнийорганических частиц по примеру 1 - 2, экструдировали (экструдер ZSK 25, фирма Вернер и Флайдерер) и затем с помощью ручного распылителя (Марс II PL-6, фирма Бельхофер) напылили на металлические листы. Процесс горячей сушки проводили в течение 10 мин при температуре 180oC. Результаты испытаний показали, что при добавлении частиц кремнийорганических эластомеров полиметилметакрилатной оболочкой в количестве 5 вес.% и 10 вес.% величина реверсивной ударной нагрузки увеличилась на 10%, соответственно 40%. Одновременно улучшилась прочность к образованию сколов и удару.

Описывается состав порошкового лака на основе термопластичных или термореактивных связующих, которые содержат предварительно сшитые частицы кремнийорганического эластомера с органополимерной оболочкой, при этом частицы кремнийорганического эластомера содержат а/ 5-95 вес.% в расчете на общий вес сополимеризата, полимера ядра общей формулы (R2 SiO2/2)x • (RSiO3/2)y • (SiO4/2)z, где x = 5-99,5 мол.%, y = 0,5-95 мол.%, z = 0-30 мол.% и b/ 5-95 вес. %, в расчете на общий вес сополимеризата, оболочки из органического полимера одно- и многократно этиленненасыщенных мономеров, и где R обозначает одинаковые или различные одновалентные остатки алкила или алкенила с 1-6 атомами углерода, остатки арила или замещенные углеводородные остатки. Техническим результатом является улучшение показателя ударной вязкости и атмосферостойкости при одновременном сохранении существующих полимерных свойств. 5 з.п. ф-лы, 1 табл.

6. Состав по пп.1 - 5, отличающийся тем, что он содержит предварительно сшитые частицы кремнийорганического эластомера с органополимерной оболочкой в количестве 0,5 - 20 вес.% в расчете на общий вес кремнийорганического эластомера и связующего.

| СОСТАВ ЭЛЕКТРОПРОВОДНОГО МАТЕРИАЛА | 0 |

|

SU275051A1 |

| US 5227435 A, 13.07.1993 | |||

| EP 0367219 A2, 09.05.1990 | |||

| SU 0367219 A2, 09.05.1990 | |||

| Композиция для получения порошковых покрытий | 1979 |

|

SU876688A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ из БЫСТРОТВЕРДЕЮЩИХ МАСС | 0 |

|

SU217257A1 |

Авторы

Даты

2000-07-20—Публикация

1996-09-26—Подача