Изобретение относится к области строительства и может быть применено для производства оболочек, используемых при возведении различных зданий и сооружений.

Оболочки отрицательной кривизны, применяемые в строительстве, изготавливаются в опалубке, выполняемой из дерева, металла или пластмассы.

Известны устройство и способ для изготовления железобетонной градирни с поверхностью отрицательной кривизны, которую возводят с помощью стальной переставной опалубки (Хаютин Ю. Г. Монолитный бетон М.СИ. 1991. с. 417-420, рис. 8.72).

К недостаткам указанных устройства и способа изготовления с поверхностью отрицательной кривизны относятся сложность технологического процесса (вторая кривизна поверхностям градирен придается за счет постепенного уменьшения щитов опалубки по мере возведения сооружения) и невозможность их применения для серийного изготовления штучных оболочек отрицательной кривизны заданной конфигурации.

Известно также устройство для изготовления оболочек отрицательной кривизны, представляющее собой щиты опалубки, которые могут быть изготовлены деревянными для облечения веса (Шмит О.М. "Опалубка для монолитного бетона". Пер. с нем. М.СИ. 1987. с. 145-147, рис. 37).

Однако поверхности щитов опалубки имеют кривизну только в одном направлении (часть круга) и поэтому не могут быть применены для изготовления штучных оболочек отрицательной кривизны из-за постепенного уменьшения количества щитов по мере возведения.

Наиболее близкими по техническому решению к заявленному являются устройство и способ изготовления бетонных оболочек с использованием гибкой опалубки (см. "Исследования железобетонных, тонкостенных пространственных конструкций". Под ред. Шугаева В.В. М. Госстрой СССР. НИИЖБ, 1991. с. 5-37. рис. 11а,б, с.22).

Указанное устройство состоит из стального складчатого контура, в котором зажата сама опалубка из прорезиненной ткани. Для поддержания всей конструкции установлена металлическая опора, с верхушки которой свисают стальные нити с целью придания проектной формы складчатому контуру.

Способ изготовления оболочек заключается в том, что бетон равномерно укладывают на тканевую опалубку - гибкая опалубка провисает от веса бетона, получая первую кривизну. Вторую кривизну оболочке можно придать погибом свежеотформованной массы за счет изменения конфигурации складчатого контура.

Недостаткии такого устройства и способа изготовления оболочек следующие:

неравномерность толщины изделия и невозможность регулирования его толщины за счет сползания бетона к середине опалубков в момент его укладки;

отклонения формы будущей оболочки от проектной, т.к. опалубка имеет неустойчивую поверхность в виде поверхности ткани;

верхняя поверхность оболочек получается негладкой;

невозможность формования оболочек из быстротвердеющих материалов - гипса, пластмасс;

занимает большую площадь на горизонтальной поверхности, т.к. отсутствует возможность вертикального формования.

Изобретение направлено на усовершенствование устройства и способа изготовления оболочек отрицательной кривизны с целью получения тонкостенных оболочек заданной формы.

Результат достигается тем, что в устройстве для изготовления оболочек отрицательной кривизны, содержащем опорный контур и прикрепленную опалубку, контур выполнен в виде жесткого пространственного каркаса, а опалубка выполнена из двух листов ориентированного или термоусадочного термопласта (например, оргстекла, полимербетона, тефлона и др.), прикрепленных к каркасу сверху и снизу.

Результат достигается также тем, что в способе изготовления оболочек отрицательной кривизны, включающем создание опалубки и укладку формовочной смеси, опалубку создают путем нагрева листов из ориентированных или термоусадочных термопластов (например, оргстекло, поликарбонат, тефлон и др.) до температуры высокоэластического состояния и последующего охлаждения.

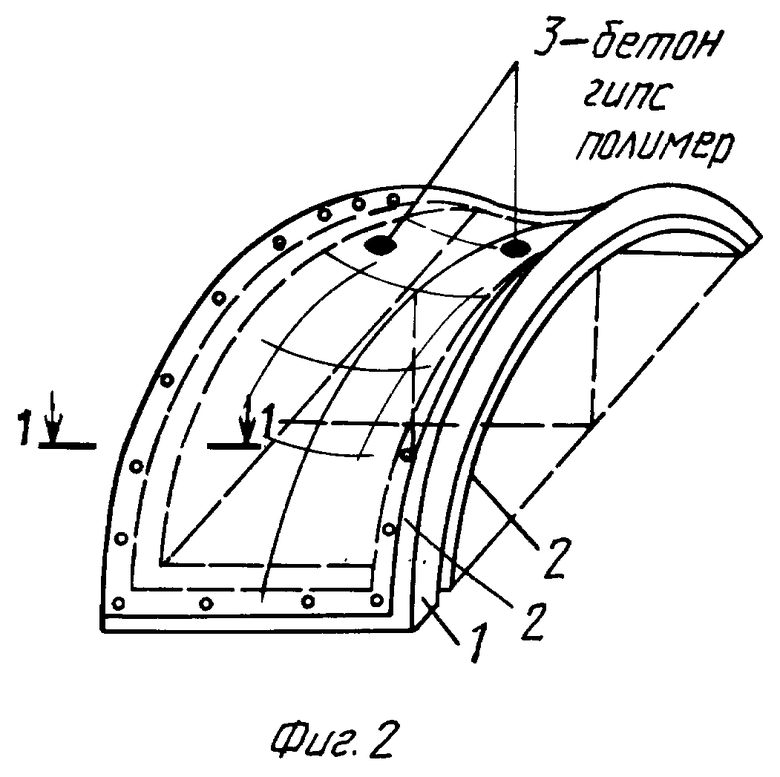

На фиг. 1 и 2 показаны разобранное и готовое к работе устройство соответственно; на фиг. 3 - деталь крепления листовых материалов к жесткому каркасу; на фиг. 4 - готовая оболочка.

Позициями обозначено:

1 - жесткий пространственный каркас;

2 - листы из ориентированного (термоусадочного) термопласта;

3 - заливаемый материал: бетон, гипс, полимер;

4 - крепежная деталь;

5 - готовая оболочка.

Устройство для изготовления оболочек отрицательной кривизны представляет собой жесткий пространственный каркас 1, на который сверху и снизу крепят листы ориентированного или термоусадочного термопласта 2, составляющих опалубку. На верхнем листе ориентированных или термоусадочных термопластов 2 или в теле пространственно каркаса 1 выполнены отверстия для подачи формовочного материала 3 (на чертеже не обозначены).

Способ изготовления оболочек отрицательной кривизны на данном устройстве осуществляется следующим образом.

На жесткий пространственный каркас 1 сверху и снизу прикрепляют листы ориентированного или термоусадочного термопласта 2 и зажимают крепежными болтами 4ю

Все это подвергают нагреву до высокоэластического состояния термопласта (100-200oC) в зависимости от сорта и вида.

Охлаждают до твердения термопласта.

В процессе нагрева и последующего охлаждения листовой термопласт 2 воспринимает форму поверхности отрицательной кривизны (конкретная форма зависит от конфигурации жесткого пространственного каркаса 1).

Восприятие формы отрицательной кривизны листами ориентированного термопласта возможно, т.к. ориентация полимеров предполагает предварительную вытяжку листов в двух направлениях (см. Гудимов М.М., Перов Б.В. Органическое стекло. - М.: Химия. - 1981 с. 96-114);

В верхнем листе просверливают несколько отверстий для подачи формовочного материала 3 (для вертикального формования такие отверстия могут быть выполнены в теле пространственного каркаса 1).

После подачи формовочной смеси и ее отверждения устройство разбирается для выемки готового изделия 5.

после обратной сборки устройство готово к тиражированию новых оболочек.

Технико-экономические преимущества предлагаемого изобретения состоят в следующем:

высокая точность формы получаемых оболочек;

возможность многократного применения;

стоимость опалубки для сложных форм достигает 28% от стоимости единицы изделия (см. Шмит О.М. с. 5), следовательно, уже начиная с 4-го изделия опалубка себя окупает.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ОТРИЦАТЕЛЬНОЙ КРИВИЗНЫ | 2000 |

|

RU2209136C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ОТРИЦАТЕЛЬНОЙ КРИВИЗНЫ | 2007 |

|

RU2388601C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕБРИСТЫХ ОБОЛОЧЕК ОТРИЦАТЕЛЬНОЙ КРИВИЗНЫ | 2003 |

|

RU2255864C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕБРИСТЫХ ОБОЛОЧЕК ПОЛОЖИТЕЛЬНОЙ КРИВИЗНЫ | 2004 |

|

RU2295446C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ДЕКОРАТИВНО-АРМИРОВАННЫХ СВЕТОПРОЗРАЧНЫХ ОБОЛОЧЕК ОТРИЦАТЕЛЬНОЙ КРИВИЗНЫ | 2006 |

|

RU2333100C2 |

| СПОСОБ, УСТРОЙСТВО И ОПАЛУБКА ДЛЯ ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ С КРИВОЛИНЕЙНОЙ ПОВЕРХНОСТЬЮ | 2011 |

|

RU2489254C2 |

| УЗЕЛ СОЕДИНЕНИЯ СТЕРЖНЕВЫХ ЭЛЕМЕНТОВ | 2003 |

|

RU2243334C1 |

| СООРУЖЕНИЕ | 1993 |

|

RU2087656C1 |

| УСИЛЕННАЯ БАЛКА ПРОЛЕТНОГО СТРОЕНИЯ | 2002 |

|

RU2228991C2 |

| ФУНДАМЕНТ ПОД МЕТАЛЛИЧЕСКУЮ КОЛОННУ, СПОСОБ ЕГО СООРУЖЕНИЯ И РИХТОВАНИЯ | 1995 |

|

RU2123091C1 |

Изобретение относится к строительству и направлено на получение тонкостенных оболочек заданной формы и конфигурации. Формовочная смесь из бетона, гипса или полимера подается в полость между двумя криволинейными поверхностями опалубки, прикрепленных к жесткому пространственному каркасу с помощью зажимов. Криволинейную форму листы опалубки воспринимают после нагрева до высокоэластического состояния или последующего охлаждения, т.к. выполнены из ориентированного или термоусадочного термопласта, например оргстекла, поликарбоната, тефлона. 2 с.п. ф-лы, 4 ил.

| ШУГАЕВ В.В | |||

| и др | |||

| Исследование железобетонных тонкостенных пространственных конструкций | |||

| - М.: Госстрой СССР, НИИЖБ, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| DE 3837320 A1, 10.05.1990 | |||

| Способ возведения покрытия | 1986 |

|

SU1368414A1 |

| ОПАЛУБКА | 1992 |

|

RU2088731C1 |

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ РЕЗУЛЬТАТОВ ЛЕЧЕНИЯ ЧАСТИЧНЫХ АТРОФИЙ ЗРИТЕЛЬНОГО НЕРВА | 1999 |

|

RU2185774C2 |

| Цилиндрический вихревой охладитель | 2015 |

|

RU2612545C2 |

Авторы

Даты

2000-05-27—Публикация

1998-10-12—Подача