Изобретение относится к способам управления качеством руды в горном деле и может быть использовано при подземной разработке месторождений полезных ископаемых.

Известен способ разделения руды при перепуске по рудоспуску (Патент РФ N 2011821, кл. E 21 С 41/16, публ. Изобретение N 8, 1994), включающий загрузку руды в рудоспуск и перепуск ее по транспортной магистрали рудоспуска, гашение скорости потока и разделение потока руды, аккумулирование и выпуск руды на переработку, отличающийся тем, что над транспортной магистралью устанавливают экспресс-анализатор, которым при гашении скорости потока определяют качественные характеристики движущегося потока в пределах транспортной магистрали, разделение потока руды осуществляют порциями по контрастности качества руды на переработку, недостатком является невозможность стабилизации выходящего потока руды.

Известен способ усреднения руды (Патент ГДР N 226032, 3аявл. 09.07.84, N WPE21 C/2650267, опубл. 14.08.85, МКИ E 21 С 41/06, G 05 В 15/02, Р.Ж. N 5Б315, 1986), принятый за прототип. Способ предназначен для транспортировки с ряда промежуточных погрузочных пунктов руды, имеющей разное содержание полезного компонента, на общий погрузочный пункт и получение на нем руды с заданным содержанием полезного компонента. Транспортировка руды производится погрузчиком, а его маршрут определяется компьютером. В алгоритм закладываются следующие предпосылки: транспортный цикл начинается с самого дальнего от сборного пункта промежуточного пункта, в транспортном цикле должно участвовать как можно меньше промежуточных пунктов, а число маршрутов к одному и тому же пункту должно быть как можно больше. В программу закладывается так же содержание полезного компонента в каждом промежуточном пункте и требуемое в сборном. Приближение к заданному содержанию производится методом динамической итерации. Пункт с наибольшим содержанием полезного компонента имеет наименьший приоритет и служит резервом.

Недостатком этой системы является неравномерность выемки полезного ископаемого, которая приводит к повышенным потерям и увеличению разубоживания при системах разработки с обрушением руды и вмещающих пород. Различные приоритеты на выемку полезного ископаемого (в зависимости от содержания полезного компонента в пункте погрузки) при системах с обрушением руды приводят к нарушению материального баланса в блоке и на завершающей стадии выпуска могут повлиять на выполнение плановых показателей по качеству руды.

Задачей изобретения является уменьшение потерь за счет формирования однородного рудопотока из блока.

Задача решается тем, что предложен способ управления качеством руды, заключающийся в транспортировке руды в ковше погрузочно-доставочной машины с ряда промежуточных пунктов, имеющих разное содержание полезного компонента в руде, определении текущего содержания полезного компонента и отгрузке в рудоспуск, отличающийся тем, что предварительно определяют величину среднего содержания полезного компонента в руде в отрабатываемом блоке, а текущее содержание полезного компонента определяют на ковш вперед и сравнивают эту величину со средним содержанием полезного компонента, на основании чего выбирают маршрут движения погрузочно-доставочной машины к следующему погрузочному заезду с чередованием отгрузки порции руды от высокого содержания полезного компонента к низкому, при этом обеспечивают равенство объемов выпуска из промежуточных пунктов, а перед разгрузкой в рудоспуск порции руды объединяют в количестве 3 - 4 ковшей.

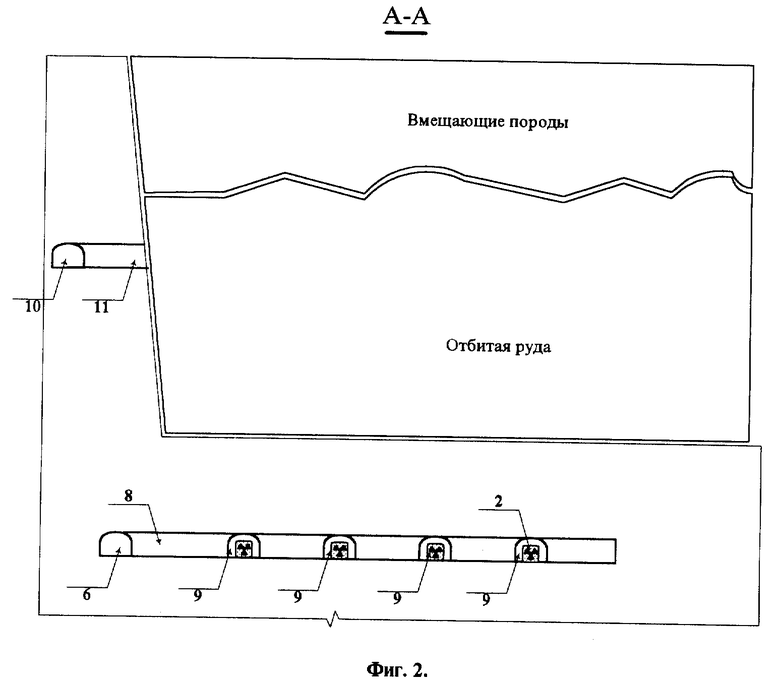

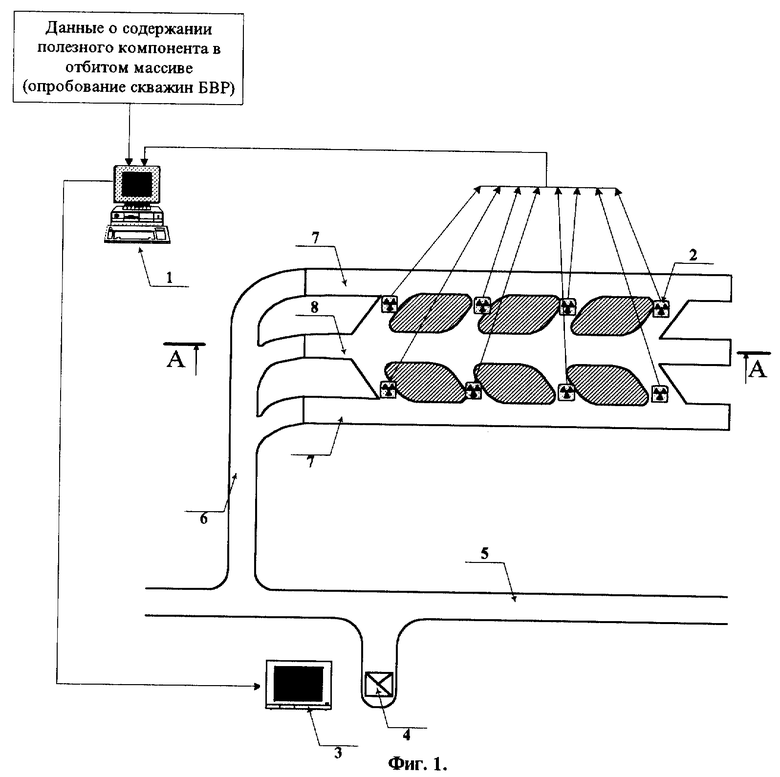

Способ поясняется чертежами, где на фиг. 1 - план доставочного горизонта, а на фиг. 2 - разрез по простиранию очистного блока. На чертежах изображены следующие элементы: 1 - управляющий компьютер, 2 - экспресс-анализаторы, 3 - цифровое табло, 4 - сборочный пункт, 5 - транспортный штрек, 6 - транспортный орт, 7 - траншейный штрек, 8 - погрузочный штрек, 9 - пункты погрузки, 10 - буровой орт, 11 - буровой штрек.

Способ осуществляется следующим образом. В компьютер 1 подается информация о среднем содержании полезного компонента в руде, которая получена в результате статистического анализа проб при бурении взрывных скважин в секции, подлежащей выпуску. Значение этого содержания принимается за постоянно поддерживаемое в период выпуска секции, а также служит для корректировки месячных и годовых планов горных работ.

В компьютер 1 с датчиков 2 подается информация о текущем содержании полезного компонента в руде, поступившей в выработки горизонта выпуска. Определение значений содержания полезного компонента в руде производится датчиками контроля содержания, установленными непосредственно в выпускной выработке. Они позволяют определять значение содержания на ковш вперед. За минимальный объем усреднения, в котором будет поддерживаться постоянный качественный состав, принимается объем транспортного сосуда, в который производится отгрузка руды из блока.

После анализа информации о содержании полезного компонента, полученной с датчиков, информации о содержании полезного компонента в предыдущих порциях (находится в памяти компьютера) и информации о состоянии поверхности условного контакта руды с вмещающими породами на монитор или цифровое табло 3, установленное в пункте разгрузки или на погрузочной машине, выдается информация для машиниста, из какого погрузочного заезда (выпускной выработки) производить погрузку следующей порции руды. Порции руды в состав подаются следующим образом. Сначала подается порция с высоким содержанием полезного компонента относительно заданного значения, потом с низким и так далее. При этом число порций, в которых поддерживается заданное значение содержания полезного компонента, остается постоянным, что позволяет стабильно поддерживать период отдельных колебаний и их частоту. Одним из условий функционирования системы является нумерация погрузочных заездов (выпускных выработок) в соответствии с нумерацией, принятой на горном предприятии.

Руда, поступившая в вагонетку, будет перемешиваться в небольших объемах при разгрузке в рудоспуск. Тем самым будет максимально устранено влияние колебаний с большим периодом. Необходимо сказать, что за счет увеличения частоты опробования увеличивается количество информации о рудопотоке и практически исключается появление неконтролируемой дисперсии качественных показателей.

При выпуске руды под обрушенными породами происходит частичное засорение руды вмещающими породами, в результате чего снижается качество руды. Для уменьшения вредного воздействия разубоживания в программе предусматривается максимально возможное снижение прогиба условной поверхности контакта руды с вмещающими породами за счет введения ограничения на равенство объемов выпуска.

Таким образом, благодаря использованию способа управления качеством уменьшаются потери и разубоживание руды, обеспечивается избирательная выемка, что в целом позволяет снизить себестоимость добычи руды и повысить извлечение при обогащении.

Изобретение относится к способам формирования руды с заданным содержанием полезного компонента и может быть использовано при подземной разработке месторождений полезных ископаемых. Задачей изобретения является уменьшение потерь руды за счет формирования однородного рудопотока. Способ заключается в транспортировке руды в ковше погрузочно-доставочной машины с ряда промежуточных пунктов, имеющих разное содержание полезного компонента в руде, и отгрузке в рудоспуск. Текущее содержание полезного компонента в руде определяют на ковш вперед и сравнивают эту величину с предварительно определенной величиной среднего содержания полезного компонента в руде в обрабатываемом блоке. На основании данного сравнения выбирают маршрут движения погрузочно-доставочной машины к следующему погрузочному заезду с чередованием отгрузки порций руды от высокого содержания полезного компонента к низкому. Обеспечивают равенство объемов выпуска из промежуточных пунктов. Перед разгрузкой в рудоспуск порции руды объединяют в количестве 3-4 ковшей. Благодаря применению данного способа обеспечивается избирательная выемка, уменьшаются потери и разубоживание руды, что позволяет снизить себестоимость добычи руды и повысить извлечение при обогащении. 2 ил.

Способ управления качеством руды, заключающийся в транспортировке руды в ковше погрузочно-доставочной машины с ряда промежуточных пунктов, имеющих разное содержание полезного компонента в руде, определении текущего содержания полезного компонента и отгрузке в рудоспуск, отличающийся тем, что предварительно определяют величину среднего содержания полезного компонента в руде в отрабатываемом блоке, а текущее содержание полезного компонента определяют на ковш вперед и сравнивают эту величину со средним содержанием полезного компонента, на основании чего выбирают маршрут движения погрузочно-доставочной машины к следующему погрузочному заезду с чередованием отгрузки порции руды от высокого содержания полезного компонента к низкому, при этом обеспечивают равенство объемов выпуска из промежуточных пунктов, а перед разгрузкой в рудоспуск порции руды объединяют в количестве 3 - 4 ковшей.

| DD 226032 A1, 14.08.1985 | |||

| Способ усреднения качества руд | 1975 |

|

SU875036A1 |

| Способ усреднения сыпучих материалов | 1983 |

|

SU1213198A1 |

| Способ усреднения качества руд | 1986 |

|

SU1504336A1 |

| Рудоспуск | 1989 |

|

SU1671855A1 |

| Способ формирования качества руд | 1989 |

|

SU1675552A1 |

| Устройство для усреднения качества твердых сыпучих материалов | 1990 |

|

SU1731948A1 |

| СПОСОБ РАЗДЕЛЕНИЯ РУДЫ ПО КАЧЕСТВУ ПРИ ПЕРЕПУСКЕ ПО РУДОСПУСКУ | 1991 |

|

RU2011821C1 |

| US 4567559 A, 28.01.1986 | |||

| Опускной колодец | 1987 |

|

SU1502715A1 |

| GB 1531626 A, 08.11.1978. | |||

Авторы

Даты

2000-05-27—Публикация

1999-03-15—Подача