Изобретение относится к горнодобывающей и металлургической промышленности и может быть использовано на подготовке рудных и нерудных полезных ископаемых для последующей их переработки. Изобретение может быть использовано для выполнения аналогичных операций и в других отраслях промышленности.

Известно устройство для усреднения качества твердых сыпучих материалов, которое включает приемную емкость, состоящую из накопителя и загрузочного узла, перевернутых усеченных пирамид, установленных друг под другом с установленными

между ними двухскатными рассекателями, накопитель снабжен щитом, установленным в нем вертикально с возможностью перемещения в горизонтальной и вертикальной плоскостях (авт. св. N° 991051).

Данное устройство имеет следующие недостатки: исходный материал размещается в накопителе слоями. При открывании дйища материал в гравитационном потоке перемещается и поступает на разгрузочный орган в последовательноссти, предопределенной расположением слоев в накопителе. Поэтому при качественной неоднородности слоев исходной материал не может быть усVIсо

ю

N 00

реднен в накопителе. Тем более, данное устройство исключает возможность образования на выходе из бункера смеси с задан- ными показателями качества, т.к. конструкцией предусматривается разгрузка только через днище, что не позволяет регулировать разгрузку накопителя по его высоте.

Наиболее близко к предлагаемому устройство для усреднения сыпучих материалов, состоящее из бункера, выполненного из двух отделений - емкостного и усредняющего, распределительного конуса, усредняющего рабочего органа, загрузочного и разгрузочного устройств. Усредняющий орган выполнен в виде имеющей профильные заборные щели трубы с приводом (авт. св. № 348735).

Данное устройство делает возможным усреднение размещенного в бункере материала по всей его высоте. Однако оно иск- лючает возможность регулирования состава выходной смеси - возможность получения смеси с заданными показателями качества.

Недостатком устройства является и повышенный расход энергии, связанный с вращением усредняющего органа. Усредняющая труба всей наружной поверхностью находится в прямом контакте с загруженной в бункер рудной массой. При этом коэффициент трения между ними достигает 0,3 и более, что требует установки привода большой мощности. Энергетические затраты возрастают пропорционально крупности загружаемого в бункер материала, т.к. при этом увеличиваются размеры щелей, что , в свою очередь, приводит к увеличению диаметра трубы и, следовательно, площади ее наружной поверхности.

К недостатку устройства можно отнести и невозможность регулируемого рассредоточения массы в бункере в процессе его заполнения.

Цель изобретения - создание условий для регулируемого рассредоточения массы в бункере в процессе его загрузки, регулируемого усреднения и получения выходной смеси с заданным качеством, осуществления сдвига по фазе снижения энергетических затрат.

Поставленная цель достигается тем, что в известном устройстве, содержащем загрузочное, разгрузочное и распределительное отделения, бункер, состоящий из усредняющего и емкостного отделений с наклонным днищем, емкостное отделение выполнено из отдельных состыкованных по вертикали секций, причем в нижней части стенок указанных секций, смежных с распределительным отделением, выполнены загрузочные ниши, а в нижней части противоположных стенок - разгрузочные отверстия, под которыми установлены питатели, соединяющие

емкостное и усреднительное отделения, причем в распределительном отделении под загрузочными нишами шарнирно закреплены двусторонние направляющие скаты, а на противоположной стенке

распределительного отделения в стенках усреднительного отделения в шахматном порядке жестко закреплены односторонние направляющие скаты.

Поверхность скатов выполнение выпуклой или вогнутой, причем выпуклости и вогнутости последовательно чередуются по высоте отделения. На каждой секции емкостного отделения установлены экспрессанализаторы, а на штабелях установлены органы управления, которые совместно с экспресс-анализаторами объединены в АСУ. В бункерах могут быть дополнительно выполнены симметрично расположенные

емкостное и распределительное отделения. Разделение емкостного отделения на секции и наличие в загрузочных нишах двусторонних шарнирно закрепленных скатов позволяют загружать отдельные секции в

любой последовательности и тем самым рассредоточить массу в бункере по различным заданным компонентам, С пуском в работу питателей одиночные потоки разных составов по компоненту вовлекаются в один

турбулентный поток. При этом турбулентность создается путем рассредоточения потока на выпуклой поверхности скатов, изменения направления движения материала при падении его на скат, соударения

отдельных кусков. Происходит качественное перемешивание всего исходного материала.

Путем регулирования очередности работы питателей и их производительности

можно осуществить любой заданный сдвиг по фазе и получить необходимый состав по качеству.

Придание днищам емкостных секций наклона и устройство загрузочных ниш в

вышерасположенных секциях позволяют предельно полно использовать объем бункера под заполнение его материалом. Для работы питателей требуется незначительное количество энергии, т.к. контактная поверхность с материалом незначительна.

Основные особенности и новизна предлагаемого устройства:

- Перемешивание и усреднение материала происходит путем объединения в один

гравитационный, турбулентный, регулируемый поток ряда отдельных гравитационных потоков.

- В одном бункере совмещено выполнение на высокоэффективном уровне всех функциональных операций в процессе усреднения; складирование материала, сдвижение фаз, смешивание, усреднение по какому-либо показателю (содержание полезного компонента, крупность материала и

ДР-).

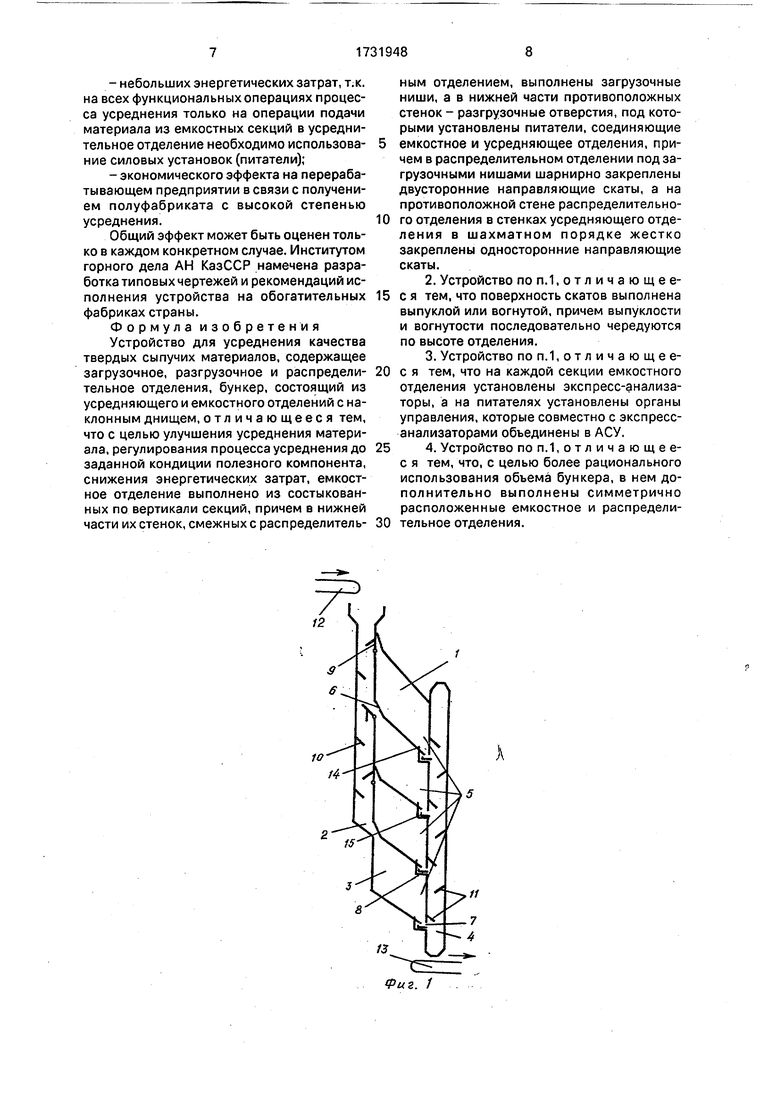

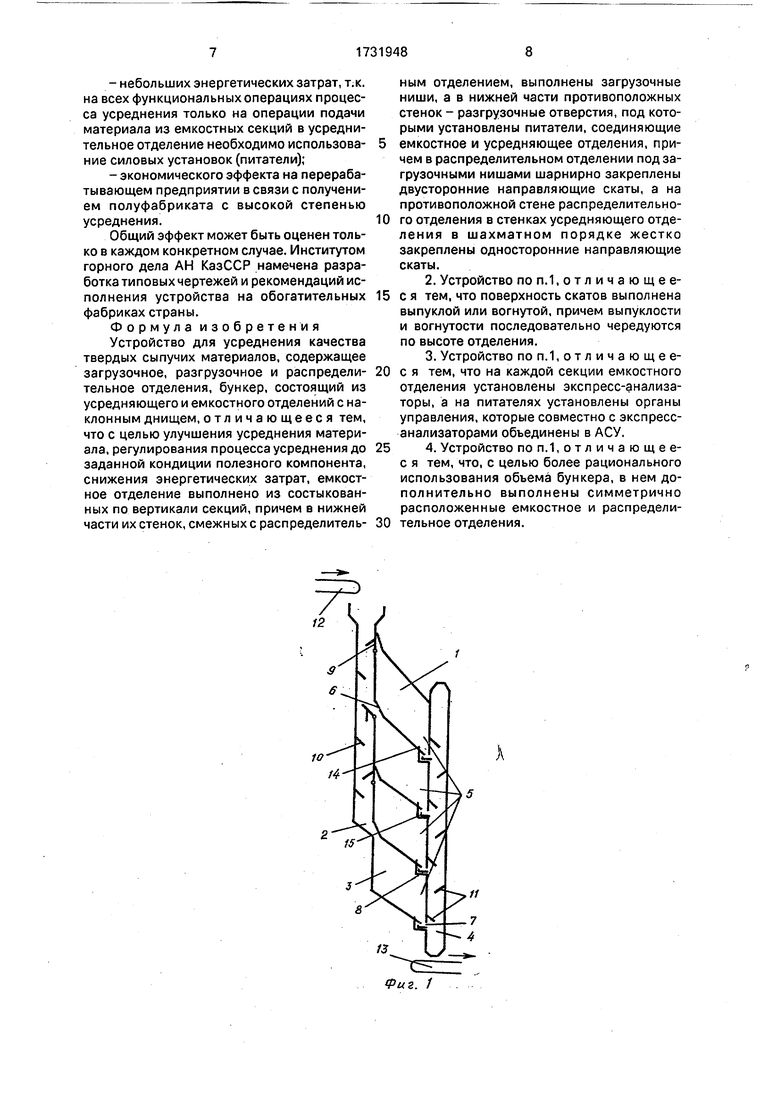

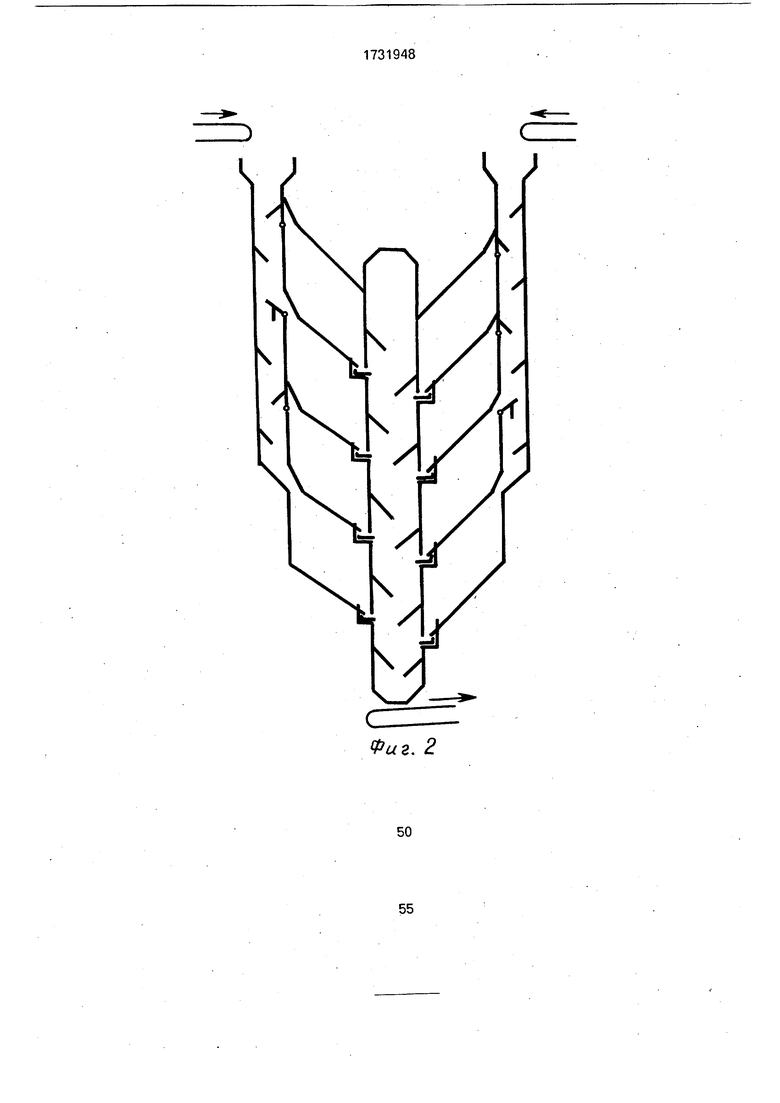

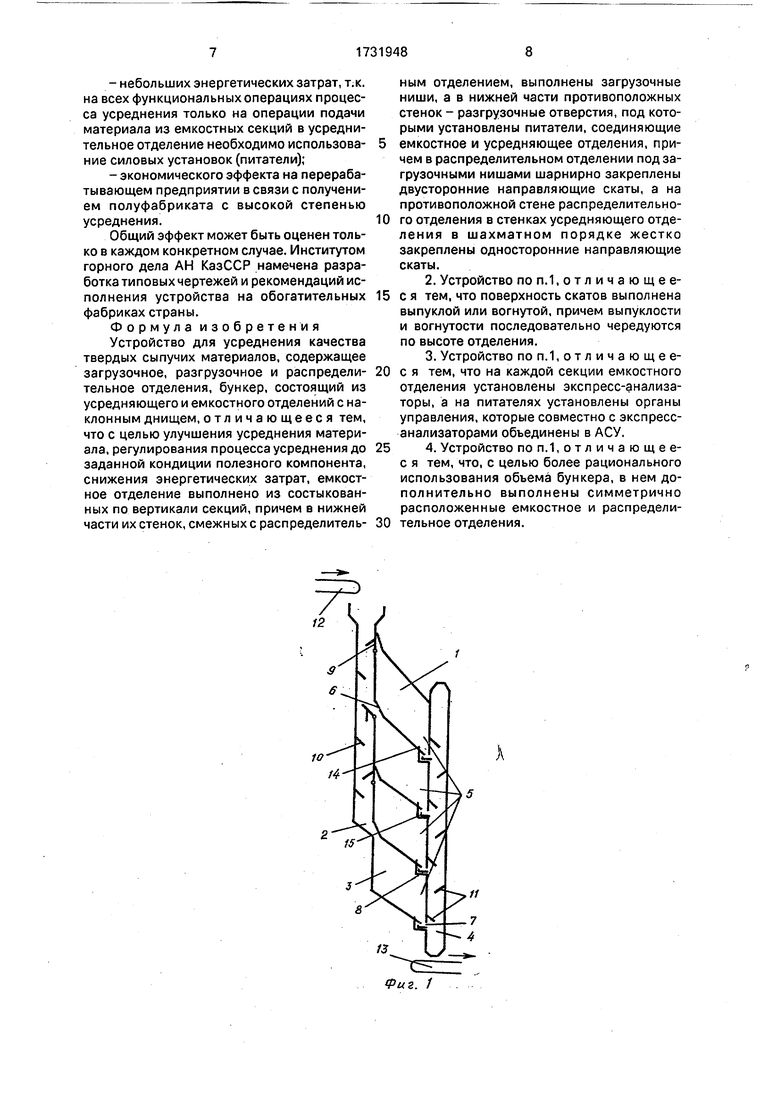

На фиг.1 изображен общий вид устройства для усреднения качества твердых сыпучих материалов, представленного односторонним бункером; на фиг.2 - то же - представленного двусторонним бункером; на фиг.З - блок-схема управления питателями.

Устройство содержит бункер 1, состоящий из распределительного 2, емкостного 3 и усреднительного 4 отделений. Емкостное отделение 3 состоит из состыкованных по вертикали секций 5, в нижней части торцов секций 5, смежных с распределительным отделением, выполнены загрузочные ниши 6, внизу секций на противоположных торцах имеются разгрузочные отверстия 7, под которыми установлены питатели 8. В распределительном отделении 2 под загрузочными нишами 6 шарнирно закреплены двусторонние направляющие скаты 9, а на противоположной стенке - жестко закрепленные односторонние направляющие скаты 10.

В усреднительном отделении 4 на торцах, смежном с емкостным отделением 3 и противоположном, жестко закреплены в шахматном порядке односторонние направляющие скаты 11. Выше распределительного отделения 2 расположен загрузочный орган 12, а ниже усреднительного отделения 4 - разгрузочный орган 13. На стенках секций 5 установлены экспресс- анализаторы 14, а на питателях 8 - приборы 15 управления, объединенные в АСУ.

Исходный материал загружается в распределительное отделение 2. При этом он поступает в одну из секций 5 через нишу 6, для чего ниша открывается приведением в соответствующее положение двустороннего направляющего ската 9. Все остальные ниши 6 закрыты. Материал при падении поступает последовательно на скаты закрытых ниш 6 и жестко закрепленных скатов 10; при этом гасится скорость.

Независимо от загрузки секций 5 происходит усреднение. Усредняемый материал через разгрузочные отверстия 7 поступает на питатели 8, которые в заданном режиме подают материал в усредняющее отделение 4. При этом отдельные

потоки из секций 5 объединяются в единый гравитационный поток, который, встречая на пути препятствия в виде выпуклых и вогнутых поверхностей скатов 10, периодически меняет направление движения, одновременно перемещается как в вертикальном, так и в горизонтальном направлениях, тщательно перемешивается путем регулирования режима работы питателей 5,

периодичностью включения их в изменением производительности. Таким образом, достигается усреднение качества выходного материала в заданной кондиции.

Режим работы питателей 5 задается

АСУ по заданной программе, например по полезному компоненту.

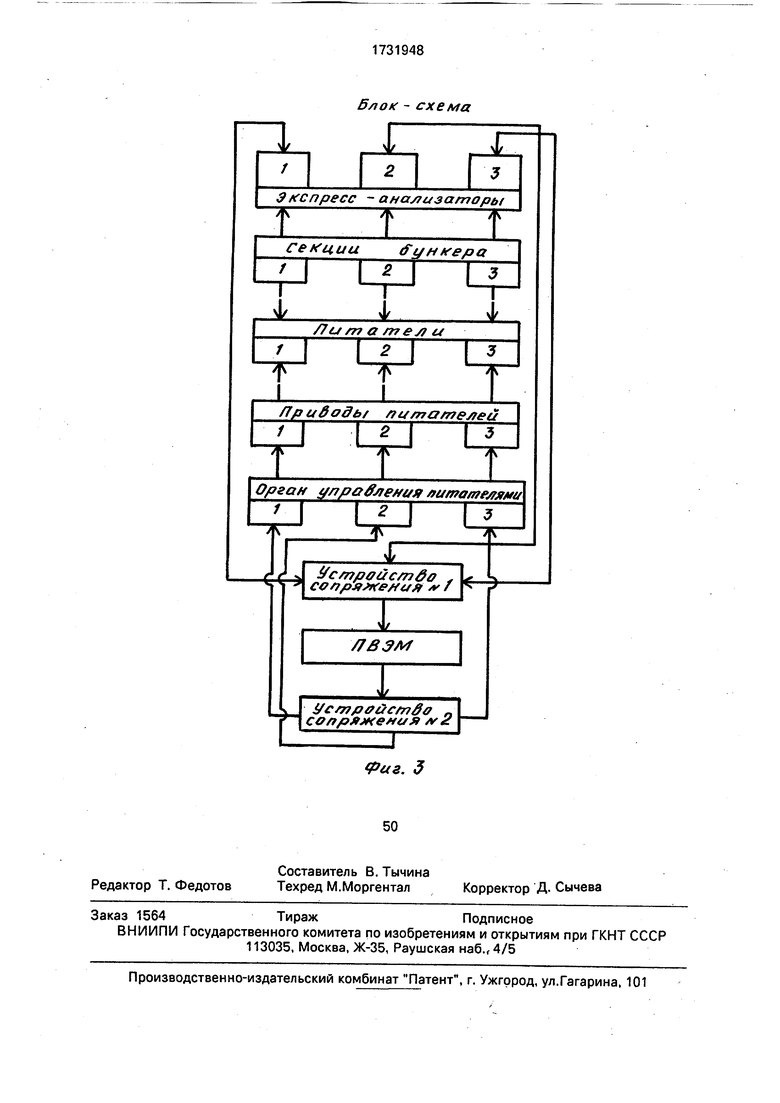

Пример работы устройства показан на блок-схеме (фиг.З).

Экспресс-анализаторы определяют

процентное содержание металла в выпускной части каждой секции. Полученная информация поступает для преобразования на многоканальный преобразователь (устройство сопряжения № 1), которы й преобразует исходный сигнал в форму, необходимую для работы персональной ЭВМ (ПЭВМ). Затем преобразованный сигнал в 16-разрядном коде поступает для обработки на ПЭВМ (для этой цели может быть

использован любой персональный компьютер ПК, ВМ, совместный, например типа ХТ- 1640).

Персональный компьютер рассчитывает скорость по полезному компоненту, т.к.

управляющее воздействие представлено в виде 16-разрядного кода, в устройстве сопряжения № 2 оно преобразуется в вид , удобный для дальнейшего использования: в нашем примере - в уровень напряжения.

Отсюда управляющий сигнал поступает в использованный орган управления (в примере - на обмотку управления двигателем), который в зависимости от поступившего сигнала задает двигателю определенные

обороты. При изменении показателей экспресс-анализаторов весь процесс автоматически корректируется.

При необходимости возможен вариант ручного управления режимом работы питателей. Усредненный материал перемещается на разгрузочный орган 13 для последующей его транспортировки.

Ожидаемый эффект от применения дан- ного устройства возможен за счет следующих слагаемых:

- уменьшения затрат на создание усредняющего комплекса в связи с компактным расположением и предельной полнотой использования рабочих объемов;

- небольших энергетических затрат, т.к. на всех функциональных операциях процесса усреднения только на операции подачи материала из емкостных секций в усредни- тельное отделение необходимо использова- ние силовых установок (питатели);

-экономического эффекта на перерабатывающем предприятии в связи с получением полуфабриката с высокой степенью усреднения.

Общий эффект может быть оценен только в каждом конкретном случае. Институтом горного дела АН КазССР намечена разработка типовых чертежей и рекомендаций ис- полнения устройства на обогатительных фабриках страны.

Формула изобретения

Устройство для усреднения качества твердых сыпучих материалов, содержащее загрузочное, разгрузочное и распредели- тельное отделения, бункер, состоящий из усредняющего и емкостного отделений с наклонным днищем,отличающееся тем, что с целью улучшения усреднения материала, регулирования процесса усреднения до заданной кондиции полезного компонента, снижения энергетических затрат, емкостное отделение выполнено из состыкованных по вертикали секций, причем в нижней части их стенок, смежных с распределитель-

ным отделением, выполнены загрузочные ниши, а в нижней части противоположных стенок - разгрузочные отверстия, под которыми установлены питатели, соединяющие емкостное и усредняющее отделения, причем в распределительном отделении под загрузочными нишами шарнирно закреплены двусторонние направляющие скаты, а на противоположной стене распределительного отделения в стенках усредняющего отделения в шахматном порядке жестко закреплены односторонние направляющие скаты.

2.Устройство по п.1, о т л и ч а ю щ е е- с я тем, что поверхность скатов выполнена выпуклой или вогнутой, причем выпуклости и вогнутости последовательно чередуются по высоте отделения.

3.Устройство поп.1,отличающее- с я тем, что на каждой секции емкостного отделения установлены экспресс-анализаторы, а на питателях установлены органы управления, которые совместно с экспресс- анализаторами объединены в АСУ.

4.Устройство поп.1,отличающее- с я тем, что, с целью более рационального использования объема бункера, в нем дополнительно выполнены симметрично расположенные емкостное и распределительное отделения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для УСРЕДНЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1972 |

|

SU348735A1 |

| Способ дробления твердого материала и устройство для его осуществления | 1989 |

|

SU1795097A1 |

| УСТРОЙСТВО для УСРЕДНЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1973 |

|

SU362052A1 |

| КАРТОФЕЛЕХРАНИЛИЩЕ | 1990 |

|

RU2019951C1 |

| Способ определения ожидаемого значения запаса материала в приемных бункерах | 1986 |

|

SU1506454A1 |

| СОКРАТИТЕЛЬ ЭЛЕКТРОМЕХАНИЧЕСКИЙ ДИСКОВЫЙ И СПОСОБ СОКРАЩЕНИЯ И ОТБОРА ПРОБ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2347205C1 |

| УСТРОЙСТВО ДЛЯ УСРЕДНЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1991 |

|

RU2015332C1 |

| УСТАНОВКА ДЛЯ СМЕШИВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1990 |

|

SU1835785A1 |

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2008 |

|

RU2465953C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОПОРОШКОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2335477C2 |

Использование: предложенное устройство предназначено для усреднения и получения смеси в заданной кондиции полезного компонента и улучшения качества усреднения и может быть использовано во всех отраслях промышленности, где в технологической цепи присутствуют операции усреднения и получения смеси определенного качества. Сущность изобретения: Устройство для усреднения качества твердых сыпучих материалов содержит загрузочное, разгрузочное и распределительное отделения, бункер, состоящий из усредняющего и емкостного отделений с наклонным днищем. Емкостное отделение выполнено из отдельных состыкованных по вертикали секций. В нижней части стенок указанных секций, смежных с распределительным отделением, выполнены загрузочные ниши. В нижней части противоположных стенок выполнены разгрузочные отверстия, под которыми установлены питатели, соединяющие емкостное и усреднительное отделения. В распределительном отделении под загрузочными нишами шарнирно закреплены двусторонние направляющие скаты. На противоположной стенке распределительного отделения и стенках усреднительного отделения в шахматном порядке жестко закреплены направляющие скаты. 3 з.п. ф-лы, Зил. сл

А

Фиг. 1

Фиг. 2

6л о к - схема

| Устройство для усреднения качества твердых сыпучих материалов | 1981 |

|

SU991051A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| УСТРОЙСТВО для УСРЕДНЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 0 |

|

SU348735A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-07—Публикация

1990-05-07—Подача