Изобретение относится к механическим испытаниям образцов металлов в контакте с жидким припоем, в частности к испытаниям на определение зарождения и роста трещины под действием растягивающих напряжений.

Осведомленность о причине зарождения трещин и характере их роста необходима для принятия мер по предотвращению преждевременного разрушения металлических конструкций. В ряде отраслей техники часто используются паяные конструкции, в которых при температурах до 1000oC имеет место взаимодействие расплавленного припоя с основным металлом и, как следствие этого, появление трещин в процессе пайки и их разрушение. Выявление механизма взаимодействия припоя с металлом, определение напряжения, при котором зарождается и растет трещина, должны соответствовать разработке технологии по предупреждению их появления в таких, например, конструкциях, в которых паяемые детали были собраны с большим натягом. Для предупреждения появления в таких конструкциях трещин в зоне взаимодействия припоя с поверхностным слоем паяемого металла необходимо знать допустимую шероховатость его поверхности и возникающие при пайке в металле возможное минимальное растягивающее напряжение, при котором трещина не растет.

Задача изобретения - создание технологии испытания образца металла, позволяющая определить зарождение и рост трещины в контакте с жидким припоем.

Задача решена за счет того, что на поверхности образца выполняют концентратор напряжений в виде надреза заданной глубины, затем наносят на его поверхность припой и нагревают образец до температуры пайки с приложением к нему растягивающей нагрузки, далее осуществляют при этой температуре выдержки на этапах зарождения и роста трещины, причем после каждой выдержки образец охлаждают под нагрузкой и проводят фиксирование на фото зарождения и роста трещины.

Технический результат - определение напряжений, при которых начинается процесс зарождения трещины.

Способ, согласно изобретению, осуществляют следующим образом.

Испытанию подвергают образец прямоугольной формы, выполненный из сплава на никелевой основе. На его поверхности выполняют надрез - концентратор напряжений - глубиной, соответствующей полученной шероховатости на поверхности паяемой детали при ее изготовлении из этого сплава. В зоне надреза наносят электролитическим способом слой припоя и помещают образец в печь на испытание под заданной нагрузкой. Нагрузку выбирают в зависимости от глубины надреза: чем больше надрез, тем меньше нагрузка. Нагрев образца осуществляют в вакуумной печи до температуры пайки с одновременным воздействием на него заданной растягивающей нагрузки. При этой температуре выдерживают его в течение времени, при котором может зародиться трещина. Выдержку, при которой зарождается трещина, определяют экспериментально. После выдержки при той же нагрузке образец охлаждают с печью до комнатной температуры. С помощью оптической металлографии по облуженной поверхности надреза расплавленным припоем фиксируют на фотографии этап зарождения трещины. Далее осуществляют следующие этапы испытания, при которых образец нагревают до температуры пайки и выдерживают в течение времени, при котором трещина растет. Эти этапы роста трещины фиксируют на фотографиях. По полученным данным устанавливают характер зарождения и роста трещины и определяют при заданной глубине надреза минимальное напряжение, при котором зарождается трещина. Это обстоятельство позволяет создать технологический процесс пайки конструкций, обеспечивающий предотвращение появления трещин, а значит и разрушение этих конструкций под воздействием жидкого припоя при формировании паяного шва.

Ниже приведен пример осуществления данного способа.

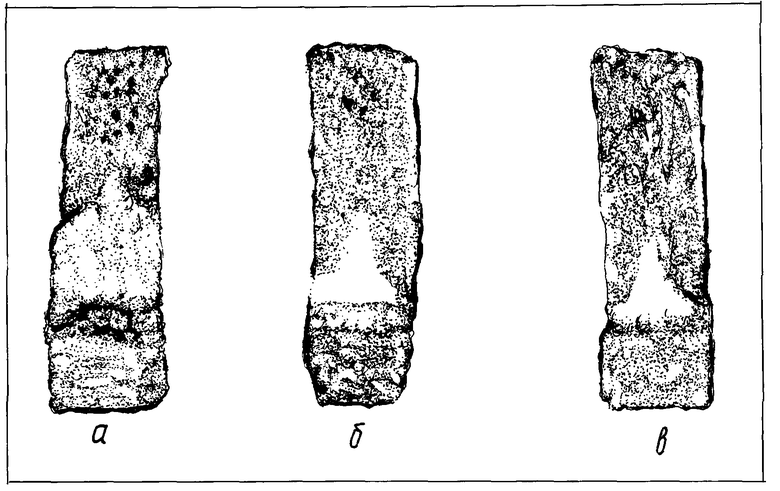

На образце из сплава ЭП-202 выполняли надрез глубиной 0,05 мм в виде острой риски. В зоне этого надреза электролитическим способом наносили слой медно-серебряного покрытия - припоя толщиной 25 мкм. Испытания проводили в печи при разрежении 1•10-4 мм рт.ст. под нагрузкой, создающей в образце растягивающее напряжение, равное 1 кгс/мм2. Нагрев осуществляли до температуры пайки конструкции из сплава ЭП-202, то есть 920±10oC. При этой температуре производили первую выдержку в течение 10 мин. Образец охлаждали в вакууме под нагрузкой до комнатной температуры. С помощью оптической металлографии на фотографии "а" (см. чертеж) было зафиксировано явление зарождения трещины в форме клина. Далее выдержку увеличили до 20 мин. На фотографии "б" был зафиксирован рост трещины при сохранении той же формы - клина. После выдержки в течение 30 мин на фотографии "в" зафиксировано продвижение трещины на значительное расстояние, но форма трещины не изменилась.

В процессе испытаний установлено, что при наличии шероховатости паяемой поверхности сплава, равной 0,05 мм, максимальное растягивающее напряжение в нем должно быть менее 1 кгс/мм2, так как в противном случае возможно зарождение и рост трещины в процессе пайки.

Таким образом, использование предложенной технологии определения зарождения и роста трещины в процессе пайки позволяет установить минимальное напряжение, при котором зарождается трещина, и тем самым предотвратить появление трещин в паяном шве и повысить выход годной продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ПАЯНЫХ КОНСТРУКЦИЙ | 1999 |

|

RU2169646C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ПАЯНЫХ КОНСТРУКЦИЙ | 1999 |

|

RU2169647C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦА МЕТАЛЛА | 1998 |

|

RU2150095C1 |

| СПОСОБ ИСПЫТАНИЯ ОБРАЗЦОВ ТВЕРДЫХ МАТЕРИАЛОВ | 2000 |

|

RU2194968C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ПАЯНЫХ КОНСТРУКЦИЙ | 2001 |

|

RU2226457C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНЫХ КОНСТРУКЦИЙ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 1999 |

|

RU2156678C1 |

| СПОСОБ НАПЛАВКИ МЕДИ ИЛИ МЕДНЫХ СПЛАВОВ НА ПОДЛОЖКУ ИЗ ВЫСОКОЛЕГИРОВАННЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2003 |

|

RU2252117C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНО-СВАРНОЙ КОНСТРУКЦИИ | 2000 |

|

RU2184021C2 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 1998 |

|

RU2156182C2 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКОЙ КОНСТРУКЦИИ, МАТЕРИАЛ ВНЕШНЕЙ ДЕТАЛИ КОТОРОЙ ИМЕЕТ КОЭФФИЦИЕНТ ЛИНЕЙНОГО РАСШИРЕНИЯ, ПРЕВОСХОДЯЩИЙ КОЭФФИЦИЕНТ ЛИНЕЙНОГО РАСШИРЕНИЯ ВНУТРЕННЕЙ ДЕТАЛИ | 2005 |

|

RU2375159C2 |

Изобретение относится к механическим испытаниям образцов металлов в контакте с жидким припоем, в частности к испытаниям на определение зарождения и роста трещины под действием растягивающих напряжений. Способ испытания образца металла заключается в том, что на поверхности образца выполняют надрез заданной глубины. В зоне надреза наносят слой припоя и помещают образец в печь на испытание. Осуществляют нагрев до температуры пайки с одновременным воздействием на него заданной растягивающей нагрузки. Проводят при этой температуре выдержки на этапах зарождения и роста трещины, за время которых трещина зарождается и растет. После каждой выдержки образец охлаждают под нагрузкой и проводят фиксирование на фото зарождения и роста трещины. Технический результат - определение напряжений, при которых начинается процесс зарождения трещины. 3 з.п. ф-лы, 1 ил.

| Способ испытания на прочность плоского образца с концентратором на боковой грани | 1990 |

|

SU1753347A1 |

| СПОСОБ ИСПЫТАНИЯ НА ОСЕВОЕ РАСТЯЖЕНИЕ ОБРАЗЦА МЕТАЛЛА В КОНТАКТЕ С ПРИПОЕМ | 1995 |

|

RU2105965C1 |

| Способ подготовки образца металла к испытанию на осевое растяжение | 1987 |

|

SU1472799A1 |

| Образец для испытания технологической прочности металла в контакте с расплавленным припоем | 1988 |

|

SU1597676A1 |

Авторы

Даты

2000-05-27—Публикация

1998-11-20—Подача