Изобретение относится к области энергетического машиностроения, в частности к технологии изготовления паяно-сварной конструкции сферы узла энергетической установки.

Паяно-сварная конструкция сферы с охлаждаемым контуром входит в состав узла энергетической установки, работающей в условиях повышенных температур, давления и вибрации. Конструкция сферы включает в себя следующие детали: корпус, тройник и сферическую вставку. Она представляет собой паяно-сварную сборочную единицу, состоящую из спаянных между собой внутренней и наружной стенок, образующих полость. Наружную стенку изготавливают в виде сварной конструкции, а внутреннюю - в виде сферической вставки.

Наиболее близким аналогом заявляемого изобретения можно считать способ изготовления паяно-сварной конструкции сферы, входящей в узел энергетической установки, раскрытый в патенте RU 2110383 С1, 10.05.1998. Способ включает сборку наружной стенки с внутренней стенкой, выполненной в виде сферической вставки из жаропрочного сплава на основе никеля, с предварительным размещением припоя на паяемых поверхностях и образованием полости между ними, заварку из торцев и соединение пайкой в атмосфере инертного газа.

Задача изобретения - разработка технологии изготовления паяно-сварной конструкции сферы, обеспечивающей ей работоспособность в экстремальных условиях.

Задача решена за счет того, что корпус сферы выполнен из мартенситно-стареющей стали, тройник - из жаропрочного дисперсионно-твердеющего сплава на никелевой основе, сферическая вставка - из жаропрочного сплава на основе никеля, наружную стенку изготавливают за счет приварки к корпусу сферы тройника, после размещения припоя на паяемых поверхностях осуществляют сборку внутренней и наружной стенок с образованием полости между ними, заварку их по торцам и пайку в атмосфере инертного газа, при этом нагрев под пайку проводят с изотермической выдержкой, обеспечивающей выравнивание температур стенок, спаянную конструкцию подвергают охлаждению в атмосфере защитного газа до (150±10)oС, а затем - на воздухе, далее проводят ее закалку в защитной среде и после охлаждения до комнатной температуры конструкцию обрабатывают холодом при (-70±5)oС и подвергают отпуску при температуре 250±10oС с последующим охлаждением на воздухе.

Технический результат - обеспечение работоспособности конструкции сферы в экстремальных условиях за счет достижения высокой прочности, плотности и герметичности паяного соединения и высоких механических характеристик основного металла.

Способ согласно изобретению осуществляют следующим образом.

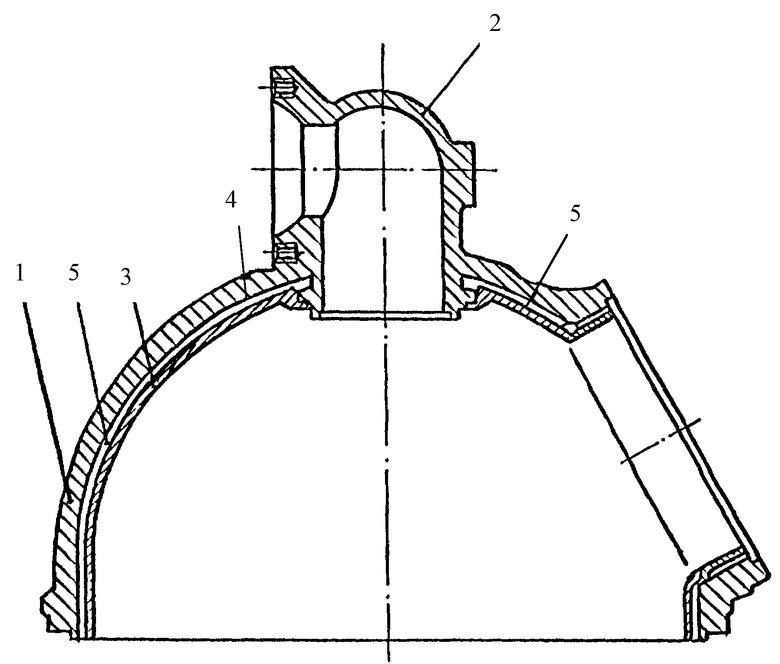

На чертеже представлена паяно-сварная конструкция сферы узла энергетической установки в разрезе.

Конструкция сферы включает в себя корпус 1, тройник 2 и сферическую вставку 3. Корпус 1 выполнен из высокопрочной мартенситно-стареющей стали, например, марки ВНС-25, тройник 2 - из дисперсионно-твердеющего сплава на никелевой основе, например, ЭП-202, а сферическая вставка 3 - из жаропрочного сплава на основе никеля марки ЭИ-435. Сфера представляет собой паяно-сварную единицу, состоящую из наружной и внутренней стенок. Последняя выполнена в виде сферической вставки 3 по конфигурации наружной стенки, которая, в свою очередь, представляет собой сварную конструкцию, изготовленную путем приварки тройника 2 к корпусу 1 сферы. Приварку осуществляют или в автоматическом режиме в защитной среде, или ручной электродуговой сваркой неплавящимся электродом с присадочной проволокой с образованием сварного шва 4. Изготовленную наружную стенку подвергают механической обработке под сборку с внутренней стенкой. После расположения на паяемых поверхностях стенок припоя их собирают с образованием между ними внутренней полости 5. Далее заваривают торцы стенок и паяют в печи в атмосфере инертного газа-аргона. При нагреве под пайку проводят изотермическую выдержку, необходимую для выравнивания температур стенок. Выбор температуры пайки обусловлен температурой плавления припоя, а время пайки достаточно для его расплавления, растекания и смачивания поверхностей стенок. Охлаждение спаянной конструкции осуществляют в атмосфере защитного газа-аргона до (150±10)oС, а затем на воздухе. После охлаждения конструкцию подвергают закалке в защитной среде - аргоне. В процессе закалки происходит измельчение зерна в структуре мартенситно-стареющей стали, что способствует повышению ее механических характеристик, особенно ударной вязкости. Охлажденную до комнатной температуры конструкцию подвергают дальнейшему охлаждению в термостате до (-70±5)oС, и после выдержки подвергают нагреву до (250±10)oС в атмосфере аргона и после выдержки охлаждают на воздухе. Обработку холодом с последующим отпуском обеспечивают стали повышение прочностных характеристик.

Были проведены металлографические исследования по выявлению наличия дефектов в паяных соединениях. Анализ показал отсутствие в них каких-либо дефектов. Испытания на прочность и герметичность показали высокую степень герметичности и достаточно высокую прочность паяных соединений.

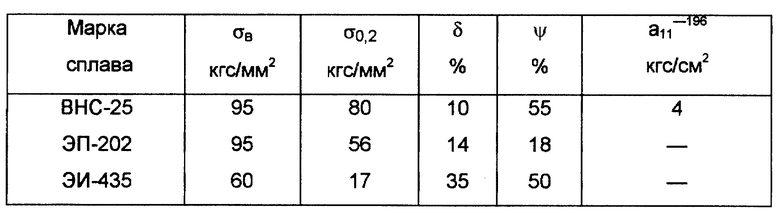

Были проведены испытания по определению механических характеристик основного металла. Данные представлены в таблице.

Указанная выше технология изготовления паяно-сварной конструкции сферы позволила использовать ее в узлах энергетической установки с охлаждаемым контуром в экстремальных условиях за счет достаточно высоких механических характеристик стали и сплавов на основе никеля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНО-СВАРНОЙ КОНСТРУКЦИИ | 2000 |

|

RU2184022C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНО-СВАРНОЙ КОНСТРУКЦИИ ТОРООБРАЗНЫХ ГАЗОВОДОВ | 2001 |

|

RU2221678C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНЫХ КОНСТРУКЦИЙ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 1999 |

|

RU2156678C1 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 2001 |

|

RU2221679C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНУСНОЙ КОНСТРУКЦИИ | 1998 |

|

RU2156181C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛЬФОННОГО КОМПЕНСАТОРА | 2001 |

|

RU2224167C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНОЙ ТРУБЧАТОЙ ОБЕЧАЙКИ | 1998 |

|

RU2156677C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИЙ | 1997 |

|

RU2129166C1 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 1998 |

|

RU2156182C2 |

| СПОСОБ ПАЙКИ ТРУБ | 1998 |

|

RU2156183C2 |

Изобретение может быть использовано в энергетическом машиностроении при изготовлении паяно-сварной конструкции сферы узла энергетической установки. Наружную стенку изготавливают путем сварки корпуса сферы с тройником. Собирают ее с внутренней стенкой в виде сферической вставки с образованием полости между ними. Предварительно на паяемых поверхностях размещают припой. Заваривают торцы и нагревают под пайку с изотермической выдержкой. После пайки и охлаждения в атмосфере защитного газа проводят закалку в защитной среде. После охлаждения до комнатной температуры конструкцию обрабатывают холодом при (-70±5)oС, подвергают отпуску при (250±10)oС и охлаждают на воздухе. За счет достижения высокой прочности, плотности и герметичности паяного соединения и получения высоких механических характеристик основного металла обеспечивается работоспособность конструкции сферы в экстремальных условиях. 1 табл., 1 ил.

Способ изготовления паяно-сварной конструкции сферы, входящей в узел энергетической установки, включающий сборку наружной стенки с внутренней стенкой, выполненной в виде сферической вставки из жаропрочного сплава на основе никеля, с предварительным размещением припоя на паяемых поверхностях и образованием полости между ними, заварку их торцов и соединение пайкой в атмосфере инертного газа, отличающийся тем, что наружную стенку сферы получают соединением сваркой корпуса из мартенситно-стареющей стали с тройником из дисперсионно-твердеющего сплава на никелевой основе, проводят нагрев под пайку с изотермической выдержкой, обеспечивающей выравнивание температур стенок, спаянную конструкцию подвергают охлаждению в атмосфере защитного газа до (150±10)oС с последующим охлаждением на воздухе, затем проводят ее закалку в атмосфере защитного газа, а после охлаждения до комнатной температуры конструкцию обрабатывают холодом при (-70±5)oС и подвергают отпуску при (250±10)oC с последующим охлаждением на воздухе.

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНО-ПАЯНОЙ КОНСТРУКЦИИ | 1997 |

|

RU2110383C1 |

| Способ пайки изделий | 1977 |

|

SU1830318A1 |

| RU 2001299 С1, 15.10.1993 | |||

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 1993 |

|

RU2100636C1 |

| US 3429124, 25.02.1969. | |||

Авторы

Даты

2002-06-27—Публикация

2000-04-20—Подача