Настоящее изобретение относится к способу изготовления бумаги из целлюлозы, содержащей поверхностно-активные карбоксилсодержащие соединения, с повышенными прочностыми показателями по сравнению с бумагой, изготовленной обычным образом из таких целлюлоз, а также к бумаге с улучшенными свойствами, изготовленной этим способом.

Способ изготовления бумаги обычно включает три основные стадии: 1) получение водной суспензии целлюлозных волокон, обычно известной как пульпа; 2) добавление упрочняющих и/или проклеивающих веществ; 3) изготовление листов и сушка волокон с получением желаемого целлюлозного листа.

Древесина - наиболее широко используемый источник целлюлозной волокнистой массы - содержит смесь соединений, известных как экстрагируемые вещества, которые состоят из сложной смеси различных кислот канифоли, жирных кислот, жиров, восков и других низкомолекулярных нейтральных соединений. Конкретный состав экстрагируемых веществ меняется в зависимости от вида древесины.

В процессе производства небеленой древесной массы любым из широко известных щелочных способов свободные кислоты и сложные эфиры, обнаруженные в экстрагируемых веществах, превращаются в поверхностно-активные натриевые соли жирных и смоляных кислот. Эти вещества обычно называют мылами таллового масла. При кислотном и механическом способах превращения в пульпу экстрагируемые вещества практически не подвергаются изменениям, но некоторые из этих соединений могут попадать на стадию изготовления бумаги в результате неполной промывки.

Жирные кислоты и другие поверхностно-активные карбоксилсодержащие соединения могут также попадать в пульпу в результате добавления антипенных, смачивающих агентов, удерживающих средств и средств для очистки сеток. Такое добавление на нескольких участках может привести к высокому содержанию этих веществ в пульпе. Жирные кислоты и другие поверхностно-активные карбоксилсодержащие соединения также могут попасть в пульпу в процессе удаления типографской краски, применяемом во время переработки некоторых видов бумаги с печатью. Когда эти поверхностно-активные карбоксилсодержащие соединения присутствуют на стадии изготовления бумаги, они будут находиться в жидкой фазе и адсорбироваться поверхностью волокон в виде свободных кислот, натриевых солей или солей ионов двухвалентных металлов.

Известно, что мыла таллового масла и другие поверхностно-активные вещества отрицательно влияют на прочность бумаги и свойства упрочняющих добавок, когда они содержатся при изготовлении бумаги, даже в том случае, когда содержатся в таком небольшом количестве как 0,05% (Worster Н.Е. et al. TAPPI, 63 (11) 63 (1980), Bruun H.H. Svensk Papperstidning 78 (14) 512 (1975), Springer A. M. et al. TAPPI Journal 69 (4) 106 (1986), Brandel J. and Lindheim A. Pulp and Paper Mag.Can. T-431 (1966)). Обычно целлюлозы, содержащие поверхностно-активные карбоксилсодержащие соединения в количествах, достаточных для влияния на свойства упрочняющих добавок, таких как акриламидные сополимеры, являются небелеными целлюлозами.

Усовершенствованный способ изготовления бумаги с повышенной прочностью с применением небеленой целлюлозы, содержащей растворимые анионные вещества, также известные как анионные примеси, использующий комбинацию водорастворимого линейного катионного полимера с высоким молекулярным весом и водорастворимого анионного полимера, который способен к взаимодействию с катионным полимером в присутствии воды с образованием полиэлектролитного комплекса, описан в патенте США N 5338406. Однако при применении некоторых целлюлоз, особенно тех, которые содержат мыла таллового масла и другие поверхностно-активные вещества, этот способ не является полностью эффективным для получения бумаги с достаточной прочностью.

Хорошо известно, что мыла таллового масла и другие поверхностно-активные карбоксилсодержащие соединения взаимодействуют с поливалентными катионами с образованием мыл металлов; см., например, Alien L.H. TAPPI Journal 71 (1) 61 (1988) and Young S.L. and Matijevic, E.J. Colloid Interface Sci. 61 (2) 287 (1977)). Продукты этих реакций, особенно тех, в которых участвуют ионы алюминия, получающиеся из квасцов, нашли разнообразное применение в бумажной промышленности.

С другой стороны, хорошо известно, что добавление квасцов или квасцов в присутствии поверхностно-активных карбоксилсодержащих соединений в процессе изготовления бумаги оказывает отрицательное воздействие на прочностные свойства бумаги. Это особенно справедливо, когда эти вещества добавляются в больших количествах (см. Worster Н.Е. и др. TAPPI 63 (11) 63 (1980)). Именно поэтому производители бумаги обычно стараются свести к минимуму количество квасцов, которые они используют.

Квасцы представляют собой сульфат алюминия Al2(SO4)3 с различными количествами гидратационной воды. Они широко используются в бумажной промышленности для фиксации канифольного клея, увеличения обезвоживания, улучшения сохранения свойств и уменьшения анионного заряда. Например, квасцы широко используются в сочетании с канифолью, компонентом таллового масла, для приготовления клея для бумаги. Алюминат канифоли, образовавшийся при взаимодействии этих двух веществ, адсорбируется на поверхности волокна и придает ему гидрофобность. При изготовлении бумаги из небеленой целлюлозы он обычно используется для этих целей при добавлении в количествах менее 1%. Обзор работ по исследованию этого химического процесса можно найти в Davison R.W. TAPPI 47 (10) 609 (1964). Иногда квасцы рекомендовались как агент для контроля образования смолы (см. Back Е. Svensk Papperstidning 59 (9) 319 (1956) и Alien L.H. TAPPI 63 (2) 81 (1980)).

Квасцы также используют в комбинации с анионными сополимерами акриламида для повышения прочности бумаги в сухом состоянии (Azorlosa, патент Канады N 477265), когда они действуют как вспомогательное средство для сохранения прочности вместе с этими анионными сополимерами. Квасцы также могут быть использованы при изготовлении бумаги с применением катионных смол, например в качестве компонента пропиточных составов, закрепителя красителей или вспомогательного средства для обезвоживания (Reynolds W.F. в "Dry Strength Additives", TAPPI Press. Atlanta, GA, 1980. Chapter 60). Например, квасцы использовали вместе с некоторыми катионными гидрофобными добавками для повышения прочности в сухом состоянии, описанными Strazdins в патенте США 3840489, чтобы нейтрализовать растворимое анионное вещество, обнаруженное в небеленой целлюлозе. Было показано, что это вещество влияет на способность смолы увеличивать прочность (Strazdins Е. International Seminar of Paper Mill Chemistry, Amsterdam l:26p, September 11-13, 1977).

Наиболее близким аналогом данного изобретения является способ получения водной суспензии для изготовления бумаги, содержащей полиэлектролитный комплекс, включающий приготовление водной суспензии, состоящей из целлюлозных волокон и поверхностно-активных карбоксилсодержащих соединений, добавление к водной суспензии водорастворимого анионного полимера и водорастворимого катионного полимера, которые способны взаимодействовать в водной суспензии с образованием полиэлектролитного комплекса (патент США 5338406).

Задача настоящего изобретения состоит в повышении прочности бумаги, изготовленной из целлюлоз, содержащих поверхностно-активные карбоксилсодержащие соединения.

Поставленная задача достигается способом получения водной суспензии для изготовления бумаги, содержащей полиэлектролитный комплекс, включающим

а) приготовление водной суспензии, состоящей из целлюлозных волокон и поверхностно-активных карбоксилсодержащих соединений;

б) добавление к водной суспензии водорастворимого катионного полимера и водорастворимого анионного полимера, которые способны взаимодействовать в водной суспензии с образованием полиэлектролитного комплекса, и соединения, содержащего поливалентный катион, имеющий заряд, равный по меньшей мере +3;

в) образование полиэлектролитного комплекса, в котором указанное соединение, содержащее поливалентный катион, добавляют в концентрации, обеспечивающей количество катиона, эквивалентное на молярной основе количеству алюминия, содержащегося в квасцах, добавляемых в концентрации от примерно 1,5% до примерно 6% в расчете на сухой вес целлюлозных волокон.

Согласно предпочтительному варианту выполнения изобретения водная суспензия целлюлозных волокон, содержащая поверхностно-активные карбоксилсодержащие соединения, содержит также водорастворимый анионный полимер, способный взаимодействовать с водорастворимым катионным полимером с образованием полиэлектролитного комплекса.

Поставленная задача достигается также способом получения водной суспензии для изготовления бумаги, содержащей полиэлектролитный комплекс, включающим

а) приготовление водной суспензии, состоящей из целлюлозных волокон, поверхностно-активных карбоксилсодержащих соединений и водорастворимого анионного полимера;

б) добавление к водной суспензии водорастворимого катионного полимера, который способен к взаимодействию с анионным полимером в водной суспензии с образованием полиэлектролитного комплекса, и соединения, содержащего поливалентный катион, имеющий заряд, равный по меньшей мере +3;

в) образование полиэлектролитного комплекса, в котором указанное соединение, содержащее поливалентный катион, добавляют в концентрации, обеспечивающей количество катиона, эквивалентное на молярной основе количеству алюминия, содержащегося в квасцах, добавляемых в концентрации от примерно 1,5% до примерно 6% в расчете на сухой вес целлюлозных волокон.

Согласно предпочтительному варианту в любом из способов катионный полимер представляет собой линейный полимер.

Предпочтительно водорастворимый катионный полимер характеризуется приведенной удельной вязкостью (для 0,05%-ного по весу раствора в 2M водном растворе NaCl при 30oC), превышающей 2 дл/г, и плотностью заряда от примерно 0,2 до примерно 4 мэкв/г, а водорастворимый анионный полимер обладает плотностью заряда менее примерно 5 мэкв/г.

Изобретение также относится к бумаге, изготовленной из водной суспензии, полученной по любому из вышеописанных способов, с последующим изготовлением из указанной суспензии листов и их сушкой до получения бумаги с повышенной прочностью.

Способ в соответствии с данным изобретением особенно пригоден в производстве картона и рифленой облицовочной плиты с повышенной прочностью на сжатие при более высокой производительности. Он также приводит к улучшению других прочностных свойств, таких как предел прочности при растяжении, разрывная прочность, разрывное удлинение и внутренние силы связывания, и поглощение прочностной энергии, и может быть использован для изготовления бумаги с повышенной прочностью из целлюлозы, содержащей поверхностно-активные карбоксилсодержащие соединения, в том случае, когда можно допустить требуемые количества квасцов.

Первая стадия осуществления способа по данному изобретению - получение водной суспензии целлюлозных волокон - осуществляется обычными методами, такими как известные механические, химические и полухимические способы получения пульпы. После механического измельчения и/или стадии химического получения пульпы последнюю промывают для удаления остаточных химических веществ и солюбилизированных компонентов древесины. Эти стадии хорошо известны, например описаны в Casey, Pulp and Paper (New York Interscience Publishers, Inc. 1952).

Количество поверхностно-активных карбоксилсодержащих соединений, находящихся в жидкой фазе, можно определить путем экстракции простым эфиром с последующим титрованием основанием, что является модификацией стандартной методики, используемой для определения мыл таллового масла в черном щелоке. Если не известен точный химический состав экстракта, эта методика может только позволить подсчитать вес присутствующих поверхностно-активных карбоксилсодержащих соединений. Можно осуществить экстракцию образцов всей пульпы, для того чтобы определить количество этих соединений.

Хорошо известно, что мыла таллового масла присутствуют во многих видах небеленой целлюлозы (Drew, J.Chem.Eng.Prog. 72 (6): 64 (1976)). Более низкие концентрации этих веществ в беленых целлюлозных массах прежде всего обусловлены дополнительными стадиями промывки, используемыми в процессе отбелки. Количество поверхностно-активных карбоксилсодержащих соединений в беленой целлюлозе чрезвычайно мало, менее примерно 0,05% по весу в расчете на вес сухого волокна. Количества поверхностно-активных карбоксилсодержащих соединений в небеленой целлюлозе колеблются от примерно 0,05% до примерно 10% по весу в расчете на вес сухого волокна.

На второй стадии процесса согласно данному изобретению в водную суспензию целлюлозных волокон вводятся водорастворимый катионный полимер и водорастворимый анионный полимер, которые способны к реакции с образованием полиэлектролитного комплекса, и поливалентный катион, имеющий заряд, равный по меньшей мере +3. Поливалентный катион добавляют перед введением водорастворимого анионного полимера.

Может быть использован следующий порядок добавления: 1) соединение, содержащее поливалентный катион, 2) катионный полимер и 3) анионный полимер.

Водорастворимые катионный и анионный полимеры, которые являются предпочтительными в практике осуществления данного изобретения, описаны в указанном патенте США N 5338406 и в eвропейской заявке на патент 89118245.3.

В применении к таким катионным и анионным полимерам термин "водорастворимый" означает, что полимеры могут образовать неколлоидный 1%-ный водный раствор. В применении к катионным полимерам термин "линейный" означает, что полимеры являются линейно-цепными, без значительных разветвлений. Примеры таких полимеров описаны ниже.

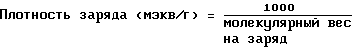

Плотность заряда полимера можно определить, основываясь на известной структуре полимера путем следующего расчета:

Ее можно также определить опытным путем, например, используя методику титрования коллоидов, описанную L.K.Wang и W.W.Schuster в Ind. Eng. Chem. Prd. Res. Dev., 14(4) 312 (1975).

Молекулярная масса в данном описании выражена как приведенная удельная вязкость (ПУВ) полимеров, измеренная при 30oC для 2M раствора NaCl, содержащего 0,05 вес.% полимера. При этих условиях катионный сополимер акриламида с молекулярной массой 1•106 характеризуется ПУВ, равной приблизительно 2 дл/г.

Катионные полимеры по настоящему изобретению представляют собой водорастворимые высокомолекулярные полимеры соединений четвертичного аммония с низкой плотностью заряда. Предпочтительными являются линейные полимеры. Катионные полимеры имеют ПУВ, превышающую 2 дл/г, предпочтительно она находится в интервале от примерно 7 до примерно 25 дл/г. Они имеют плотность заряда в интервале от примерно 0,2 до примерно 4 мэкв/г, предпочтительно, от примерно 0,5 до примерно 1,5 мэкв/г. Оптимальные свойства получают с катионными полимерами, имеющими плотность заряда примерно 0,8 мэкв/г. Примерами катионных полимеров являются полисахариды, такие как катионный гуар (т.е. гуар, модифицированный обработкой глицидилтриметиламмонийхлоридом) и другие производные природных смол и синтетические полимеры, например сополимеры акриламида. Последние включают сополимеры акриламида с диаллилдиметиламмонийхлоридом (ДАДМАХ), акрилоилоксиэтилтриметиламмонийхлоридом, метакрилоилоксиэ-тилтриметиламмонийметилсульфатом, метакрилоилоксиэтилтриметиламмонийхлоридом (МТМАХ) или метакриламидопропилтриметиламмонийхлоридом. Предпочтительны сополимеры акриламида с ДАДМАХ или МТМАХ.

Некоторые из катионных полимеров, описанных выше, могут подвергаться гидролизу сложноэфирных связей в условиях высокой температуры, крайних значений pH или длительного хранения. Этот гидролиз приводит к потере катионного заряда и введению анионных участков в полимер. Если гидролиз протекает в значительной степени, полимерный раствор может стать мутным. Однако было установлено, что этот гидролиз не оказывает значительного влияния на свойства полимера до тех пор, пока величина общей плотности катионных зарядов (сумма плотности заряда катионного полимера (мэкв +/г) и плотности заряда анионного полимера (мэкв -/г)) остается в указанном интервале.

Количество добавляемого катионного полимера может находиться в интервале между примерно 0,1 и примерно 5% в расчете на вес сухой целлюлозы. Предпочтительное количество находится в интервале между примерно 0,2 и примерно 3,0%, а наиболее предпочтительное количество находится в пределах от примерно 0,3 до примерно 1% в расчете на вес сухой целлюлозы.

Анионные компоненты по настоящему изобретению включают такие, которые обычно содержатся в небеленых целлюлозах, например солюбилизированные лигнины и гемицеллюлозы; синтетические анионные полимеры и модифицированные для придания анионного характера природные полимеры (т.е. полимеры, отличные от лигнина и гемицеллюлоз). Когда они присутствуют в значительном количестве в процессе изготовления бумаги, предпочтительны анионные полимеры, обычно содержащиеся в небеленых целлюлозах. Предпочтительно, чтобы анионные полимеры имели плотность заряда менее 5 мэкв/г. Важный класс анионных полимеров по настоящему изобретению составляют такие водорастворимые анионные полимеры, которые обычно находятся в небеленой целлюлозе, выбранные из группы, состоящей из солюбилизированных лигнинов и гемицеллюлоз, сульфированных лигнинов, окисленных лигнинов, крафт-лигнина и лигносульфонатов. Эти полимеры могут присутствовать в пульпе или могут быть добавлены при осуществлении процесса.

Солюбилизированные лигнины и гемицеллюлозы обычно содержатся в небеленых целлюлозах в результате неполного удаления веществ, солюбилизированных в процессе приготовления пульпы. Такие вещества образуются как при химическом, так и при механическом получении пульпы. Обычно щелоки, образовавшиеся при получении пульпы, такие как крафт-черный щелок или нейтральный сульфитный черный щелок, содержат солюбилизированный лигнин и гемицеллюлозу.

Количество этих растворимых анионных веществ, обычно присутствующих в целлюлозе, колеблется в пределах от примерно 0,1 до 5%, в зависимости от типа целлюлозы. Количество, необходимое для достижения желаемого повышения прочности в сухом состоянии, зависит от типа и количества катионного полимера, добавляемого к пульпе, типа и количества анионного полимера, содержащегося в пульпе, типа и количества анионного полимера, добавляемого к пульпе, количества квасцов, добавляемых к пульпе, и применяемой последовательности добавления.

Количество добавляемого анионного полимера может колебаться между примерно 0,1 и примерно 25%. Более предпочтительно количество добавляемого анионного полимера может меняться между примерно 0,2 и примерно 5%. Наиболее предпочтительно, чтобы количество добавляемого анионного полимера находилось между примерно 0,25 и примерно 2,5%.

При заданном количестве добавляемого катионного полимера величина повышения прочности возрастает с увеличением количества анионного полимера, пока она не достигнет или постоянного значения, или максимума. Эта точка обычно достигается, когда образуется максимальное количество полиэлектролитного комплекса. Максимальное количество полиэлектролитного комплекса образуется приблизительно в точке, где на каждый заряд на катионном полимере приходится одна анионная молекула.

Другие анионные полимеры, обычно применяемые в качестве добавок для увеличения прочности в сухом состоянии, могут быть заменены водорастворимыми анионными полимерами, обычно содержащимися в небеленой целлюлозе. Примеры синтетических анионных полимеров и природных полимеров, модифицированных для придания анионного характера, включают сополимеры акриламида и акрилата натрия, метакрилата натрия и 2-акриламид-2-метилпропансульфоната натрия; натриевую соль карбоксиметилцеллюлозы; карбоксиметилгуарат натрия, альгинат натрия, полипектат натрия и поли(2-акриламид-2-метилпропансульфонат) натрия. Они могут быть использованы по отдельности или в любом сочетании.

Модифицированные для придания анионного характера формы лигнина и гемицеллюлозы, такие как полученные, например, окислением, сульфированием или карбоксиметилированием, также являются пригодными. Окисленные и сульфированные лигнины и гемицеллюлозы являются побочными продуктами процесса превращения в пульпу и обычно содержатся в небеленых целлюлозах, используемых согласно данному изобретению. Содержащиеся природные лигнины и гемицеллюлоза могут быть также модифицированы обычными способами синтеза, например окислением, сульфированием и карбоксиметилированием.

Поливалентный катион, имеющий по меньшей мере +3 заряд, используемый по настоящему изобретению, представляет собой катион, выбранный из группы, состоящей из алюминия, железа, хрома, индия, родия, иттрия, лантана, церия и празеодима. Самым предпочтительным является алюминий, в частности алюминий, вводимый с квасцами.

Предпочтительное количество соединения, содержащего поливалентный катион, зависит от общего количества поверхностно-активных карбоксилсодержащих соединений. Поскольку общее количество поверхностно-активных карбоксилсодержащих соединений не может быть точно определено, лучше всего определять требующееся количество соединения опытным путем, изготавливая небольшие листы с различными количествами соединения, содержащего поливалентный катион.

Когда соединение, содержащее поливалентный катион, представляет собой квасцы, предпочтительное количество квасцов зависит от источника и типа анионного полимера. Когда используемый анионный полимер представляет собой анионный полимер, содержащийся в целлюлозе, предпочтительное количество квасцов составляет от примерно 0,4 до примерно 6% в расчете на вес сухой целлюлозы. Более предпочтительное количество квасцов составляет от примерно 0,4 до примерно 4% и наиболее предпочтительное количество равно от примерно 0,4 до примерно 2,5%.

Когда анионный полимер представляет собой синтетический анионный полимер или природный полимер, модифицированный для придания анионного характера, предпочтительное количество квасцов составляет от примерно 1 до примерно 6% в расчете на вес сухой целлюлозы. Более предпочтительное количество квасцов составляет от примерно 1,25 до примерно 4% и наиболее предпочтительное количество равно от примерно 1,5 до примерно 2,5%.

Если соединение, содержащее поливалентный катион, не является квасцами, предпочтительное количество соединения, содержащего поливалентный катион, является таким, чтобы оно обеспечивало количество катиона, эквивалентное на молярной основе количеству алюминия, обеспечиваемому указанным количеством квасцов.

Квасцы можно добавлять при pH 5,5-11 без снижения их эффективности в способе согласно данному изобретению. Квасцы, катионный полимер и анионный полимер можно добавлять при любом pH в интервале от примерно 4 до примерно 12,5. Обычно величины pH в точках, где добавляются эти вещестa в процессе изготовления бумаги, находятся между 5 и 11. Добавление квасцов обычно снижает pH в процессе изготовления бумаги. Поэтому может быть необходимым добавление гидроокиси натрия или другого основания для поддержания pH процесса изготовления бумаги в желательном интервале 4,5-8,5. Это может быть осуществлено в любой точке процесса.

На второй стадии процесса предпочтительная последовательность добавления трех компонентов такова: квасцы, катионный полимер и затем анионный полимер. Если предпочтительная последовательность добавления трех компонентов непригодна для конкретного промышленного применения, то согласно данному изобретению можно применять другие последовательности. Однако последовательность добавления может отрицательно влиять на получаемую величину увеличения прочности. Индивидуальные компоненты и смеси компонентов могут быть сухими или они могут быть в водных системах. Далее эту стадию можно осуществить путем получения водной системы, содержащей полиэлектролитный комплекс или полимер, или полимеры, и добавления той же системы в систему изготовления бумаги.

Может быть также желательным смешать квасцы и катионный полимер вместе перед добавлением в систему изготовления бумаги. Хотя может наблюдаться некоторое уменьшение эффективности добавки в результате этого смешения, получаемые более низкие вязкости раствора полимера значительно облегчают обращение с веществами.

Третьей стадией способа по данному изобретению является образование полиэлектролитного комплекса. Полиэлектролитный комплекс, который образуется из смеси катионного и анионного полимеров, может быть растворимым, частично растворимым или нерастворимым в воде. При этом он образует такую систему, которая может быть названа "раствором", "суспензией" или "дисперсией" и т.д. Поэтому, чтобы избежать неоднозначности, для обозначения таких смесей будет использоваться общее понятие "водная система". В некоторых случаях термин "водная система" также используется для водных смесей водорастворимых полимеров, которые образуют полиэлектролитный комплекс.

Полиэлектролитный комплекс образуется в том случае, когда компоненты смешивают в водной системе, предпочтительно в условиях высокого сдвига. Его можно получить вначале и затем добавлять в процессе изготовления бумаги или же его можно получать в процессе изготовления бумаги. В последнем случае катионный компонент может быть добавлен как таковой для взаимодействия с анионными полимерами природного происхождения или его можно добавлять одновременно с введением анионного компонента или вслед за ним. В этом случае количество каждого анионного полимера, которое нужно ввести в полиэлектролитный комплекс, снижается с учетом количества этого полимера, уже содержащегося в системе.

Конкретное количество и тип полиэлектролитного комплекса, который является предпочтительным, будет зависеть наряду с другими факторами от характеристик пульпы; наличия или отсутствия черных щелоков и, если они содержатся, их количества и природы; свойств полимеров, использованных для образования комплекса; характеристик комплекса; желательности транспортировки водной системы, содержащей полиэлектролитный комплекс, и природы процесса изготовления бумаги, в котором должна применяться водная система.

Полиэлектролитный комплекс обычно содержит полимеры при отношении катионного полимера(ов) к анионному полимеру(ам) от примерно 1:25 до примерно 40: 1, предпочтительно от примерно 1:4 до примерно 4:1. Водные системы, образовавшиеся до добавления к пульпе, обычно содержат 0,1-10 вес.% полиэлектролитного комплекса в расчете на вес воды в системе. Обычно полиэлектролитный комплекс является эффективным при добавлении к исходному сырью в количестве от примерно 0,1 до примерно 15%, предпочтительно от примерно 0,2 до примерно 3% в расчете на вес сухой целлюлозы.

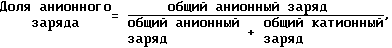

Доля анионного заряда является показателем природы полиэлектролитного комплекса. Ее можно определить по следующей формуле:

в которой общий анионный заряд определяют путем умножения абсолютной величины плотности заряда (электростатический заряд, приходящийся на единицу веса полимера, например в мэкв/г) каждого анионного полимера, образующего полиэлектролитный комплекс, на величину веса этого полимера в полиэлектролитном комплексе и прибавления общей величины заряда всех анионных полимеров. Общий катионный заряд определяют путем умножения величины плотности заряда каждого катионного полимера, образующего полиэлектролитный комплекс, на величину веса этого полимера в полиэлектролитном комплексе и прибавления общей величины заряда всех катионных полимеров.

Обычно полиэлектролитный комплекс полностью растворяется при величине доли анионного заряда меньшей, чем примерно 0,2, образует коллоидный раствор при величине доли анионного заряда от примерно 0,2 до примерно 0,4 и является волокнистым (в некоторых случаях в виде вязкого геля, который осаждается из раствора, но образует коллоидный раствор в условиях высокого сдвига) при величине доли анионного заряда, превышающей примерно 0,4. Полиэлектролитные комплексы согласно данному изобретению обычно характеризуются величиной доли анионного заряда от примерно 0,1 до примерно 0,98, предпочтительно, величина доли анионного заряда составляет от примерно 0,3 до примерно 0,8, и более предпочтительно от примерно 0,45 до примерно 0,6. Все полиэлектролитные комплексы согласно данному изобретению обеспечивают повышенную прочность в сухом состоянии, в частности в присутствии черных щелоков.

Однако за исключением описанного ниже волокнистые полиэлектролитные комплексы (особенно такие, которые характеризуются более предпочтительной величиной доли анионного заряда, указанной выше) обеспечивают большее увеличение прочности в сухом состоянии, чем коллоидальные и водорастворимые полиэлектролитные комплексы, полученные из тех же самых полимеров. В условиях высокого сдвига при изготовлении бумаги эти волокнистые частицы разрушаются с образованием коллоидных частиц, которые обеспечивают отличные прочностные показатели в сухом состоянии. Уникальные свойства достигаются при образовании полиэлектролитного комплекса путем смешения анионного и катионного компонентов в водной системе при температуре, равной по меньшей мере примерно 75oC, и охлаждения смеси до температуры ниже примерно 60oC, предпочтительно ниже примерно 50oC. Этого можно достичь путем добавления сухих порошкообразных полимеров в воду, нагретую по меньшей мере до 75oC, и затем выдержки полученной водной системы для охлаждения до температуры ниже примерно 60oC. Предварительное смешение полимеров с получением смеси сухих полимеров может облегчить проведение процесса.

Те же самые свойства могут быть достигнуты путем приготовления отдельных водных систем анионного и катионного полимеров, нагревания каждой водной системы по меньшей мере до 75oC, смешения этих систем и последующей выдержки полученной водной системы для охлаждения до температуры менее примерно 60oC. Полиэлектролитные комплексы, полученные этими методами, обычно характеризуются величиной доли анионного заряда от примерно 0,1 до примерно 0,98, предпочтительно от примерно 0,4 до примерно 0,9, и наиболее предпочтительно от примерно 0,65 до примерно 0,85. Смешение в условиях высокого сдвига облегчает быстрое приготовление этих полиэлектролитных комплексов, но это не является необходимым. Поддержание температуры приготовления раствора, дисперсии или суспензии выше примерно 75oC в течение примерно одного часа облегчает гомогенизацию смеси. Полиэлектролитные комплексы, имеющие долю анионного заряда менее примерно 0,2, приготовленные нагреванием по меньшей мере до 75oC и охлаждением, будут водорастворимыми, и их поведение будет таким же, как у комплексов с той же величиной доли анионного заряда, полученных при более низких температурах. Полиэлектролитные комплексы с величинами доли анионного заряда, равными от примерно 0,2 до менее чем примерно 0,65, образуют коллоидные частицы, которые ведут себя так же, как коллоидные и волокнистые частицы, полученные без нагревания по меньшей мере до 75oC и охлаждения.

Когда величина доли анионного заряда равна примерно 0,65 или превышает эту величину и полиэлектролитные комплексы приготавливают нагреванием по меньшей мере до 75oC с последующим охлаждением, то получают водорастворимые полиэлектролитные комплексы, которые действуют в качестве добавок, увеличивающих прочность в сухом состоянии, даже лучше, чем другие виды комплексов по настоящему изобретению. Эти растворимые полиэлектролитные комплексы являются также пригодными в качестве активированных в условиях сдвига флоккулянтов, средств для сохранения свойств на высокоскоростных бумагоделательных машинах, модификаторов вязкости и агентов, снижающих загрязнение, а также при обработке воды.

Водорастворимые комплексы могут быть получены из всех вышеуказанных типов анионных компонентов. Однако в процессе изготовления бумаги температуры обычно являются недостаточно высокими для образования такого водорастворимого полиэлектролитного комплекса. Следовательно, для использования тех анионных полимеров, которые обычно содержатся в небеленых целлюлозах, необходимо отделить анионный компонент от пульпы. Это отделение обычно осуществляют в процессе изготовления бумаги, что делает такие анионные компоненты легкодоступными.

Водорастворимые полиэлектролитные комплексы могут быть получены, например, из поли(акриламид-со-диметилаллиламмонийхлорида) и лигнинсульфоната натрия Marasperse N-3 (Lignotech USA Inc., Greenwich, CT), или AqualonTM CMC 7M (Aqualon Company, Wilmington, DE) или черного щелока южной сосны; воскообразного маисового крахмала, модифицированного четвертичным амином, и лигносульфоната натрия Marasperse N-22 (Lignotech USA Inc., Greenwich, CT), поли(акриламид-со-метилакрилоксиэтилтриметиламмонийхлорида) и лигнинсульфоната натрия Marasperse N-3 и поли(акриламид-со-метилакрилоксиэтилтриметиламмонийхлорида) и лигнинсульфоната натрия Marasperse N-3. Однако некоторые сочетания катионных и анионных компонентов, обработанныx этим способом, приводят к получению полиэлектролитных комплексов, имеющих величину доли анионного заряда, равную 0,65 или выше, которые образуют частицы или коллоидные частицы и ведут себя так же, как их аналоги, которые образуются без нагревания по меньшей мере до 75oC и охлаждения.

При осуществлении на практике настоящего изобретения можно также использовать другие добавки, используемые в процессе изготовления бумаги. Эти добавки могут включать смолы, повышающие прочность в мокром состоянии, клеящие средства, наполнители, агенты, снижающие пенообразование, средства для сохранения свойств, оптические отбеливатели, смачивающие агенты, биоциды, средства для очистки фетра и сеток, кислоты, неорганические соли и основания.

Конкретный механизм явления повышения прочности по данному изобретению неполностью понятен. Нижеследующий комментарий приводится только для информации и не ограничивает объем изобретения.

Небеленые целлюлозы содержат два типа веществ, которые влияют на свойства химических добавок для повышения прочности: 1) анионные полиэлектролиты и 2) поверхностно-активные соединения. В вышеупомянутом патенте США N 5338406 описан способ устранения отрицательного влияния анионных полиэлектролитов. Настоящее изобретение направлено на преодоление отрицательного влияния большого количества соединений, относящихся ко второму классу, в частности поверхностно-активных соединений, содержащих карбоксильные группы.

Считают, что поверхностно-активные соединения влияют на проявление прочности бумаги по двум механизмам: 1) уменьшают поверхностное натяжение, что снижает силы затвердевания, проявляющиеся по мере того, как бумага сохнет, и/или 2) способствуют образованию малопрочного граничного слоя между соединяющимися волокнами в результате адсорбции низкоплавких (вязких, механически непрочных и обладающих низкой прочностью) соединений на поверхности волокон.

Добавление квасцов в системы для изготовления бумаги, содержащие эти поверхностно-активные карбоксилсодержащие соединения, приводит к образованию нерастворимых высокоплавких солей. Вследствие того что эти соли нерастворимы, они больше не снижают поверхностное напряжение, и, вследствие того что они плавятся при высокой температуре, они больше не образуют такой малопрочный граничный слой на поверхности волокон. В результате химическая добавка для повышения прочности, образовавшаяся путем взаимодействия между анионным и катионным полимерами, способна действовать эффективно.

Следовательно, в настоящем изобретении предусмотрен способ повышения прочности бумаги, изготовленной из целлюлоз, содержащих растворимые полианионные вещества и/или поверхностно-активные карбоксилсодержащие соединения. Помимо повышения прочности, как было установлено, настоящее изобретение: 1) позволяет улучшить пропитку бумаги клеем при проведении процесса изготовления бумаги при pH ниже 7; 2) позволяет повысить коэффициент трения бумаги; и 3) позволяет улучшить обезвоживание массы для изготовления бумаги.

Основная ожидаемая польза от данного изобретения заключается в изготовлении картона и рифленой заготовки с повышенной прочностью на сжатие. Изобретение в особенности пригодно для производителей этих изделий, позволяя получать продукты с превосходными свойствами с высокой производительностью.

Нижеследующие примеры приведены для иллюстрации изобретения. Использованы следующие методики.

Молекулярная масса полимера выражена в виде приведенной удельной вязкости (ПУВ), измеренной при 30oC для 2M раствора NaCl, содержащего 0,05 вес.% полимера. В этих условиях катионный сополимер акриламида с молекулярной массой 1•106 имеет ПУВ, равную приблизительно 2 дл/г.

Содержание мыл таллового масла (МТМ) в волокнистых массах определяют по методике согласно TAPPI T645 Om-89, Analysis of tall oil skimmings, и взятой из "Determination of tall oil soap in black liquor" в Tall Oil, J.Drew and M. Propst, Pulp Chemicals Assn., New York, 1981. Образец фильтрата волокнистой массы получают при pH 9, pH доводится до 2 и затем проводят тщательную экстракцию диэтиловым эфиром. Талловое масло, обнаруженное в диэтиловом эфире, определяют титрованием при помощи метанольного КОН в изопропаноле.

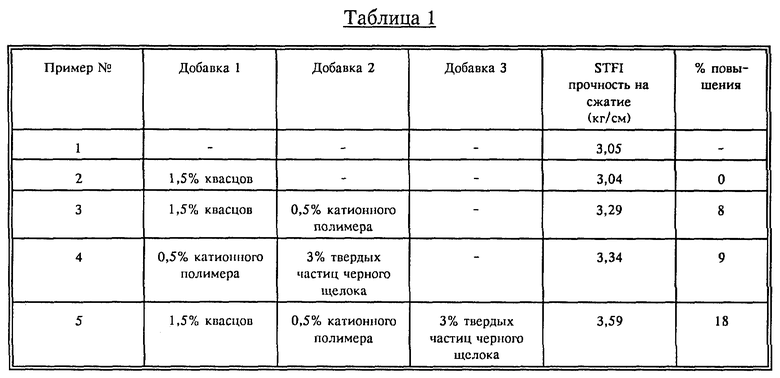

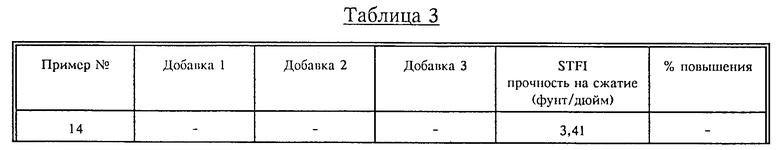

Примеры 1-5.

Эти примеры иллюстрируют повышение прочности, достигнутое при образовании полиэлектролитного комплекса в присутствии квасцов путем добавления катионного полимера и дополнительного количества твердого остатка от черного щелока к небеленой целлюлозной массе, содержащей черный щелок и мыла таллового масла.

Небольшие листы были изготовлены на листовой машине Noble and Wood (Noble and Wood Machine Co., Hoosick Falls, NY) с использованием следующего сырья.

1. Целлюлоза: небеленая крафт-целлюлоза южных пород, содержащая 0,4% мыла таллового масла и черный щелок, о чем свидетельствует наличие заряда у растворимого полианионита, равного 0,45 мкэкв/г, при pH 9, измельченная до степени помола 697 Canadian Standard Freeness (CSF) при pH 8.

2. Стандартная жесткая вода: cтандартная жесткая вода, имеющая щелочность 50 част./млн и жесткость 100 част./млн, была приготовлена путем добавления CaCl2 и NaHCO3 к дистиллированной воде и доведения pH до 5,5 с помощью Н2SO4.

3. Агент, снижающий пенообразование: Defoamer 491A (Hercules Incorporated, Wilmington, DE).

4. Квасцы: cульфат алюминия Al2(SO4)3•18H2O.

5. Катионный полимер: cополимер 6,2 мол.% диаллилдиметиламмонийхлорида и 93,8 мол.% акриламида, имеющий ПУВ 12,2 дл/г.

6. Черный щелок (Jefferson Smurfit Corporation): oбщее содержание твердого остатка 40,5% (согласно TAPPI Standard T650).

Лигнин: 11,9% (УФ-спектроскопия).

Плотность заряда (коллоидное титрование): 0,111 мэкв/г при pH 9.

3920 мл образца, содержащего 2,5 вес.% сырья из хорошо перемешанной порции измельченной целлюлозы, помещают в металлический сосуд объемом 4 л. В сосуд добавляют агент, снижающий пенообразование (0,025% от веса сухой целлюлозы) и начинают перемешивание. Сырье перемещают в усреднитель и разбавляют до 18 л стандартной жесткой водой, описанной выше, с pH 5,5. Затем к исходному сырью добавляют квасцы, катионный сополимер (указанный в табл. 1) и черный щелок в количествах, сочетании и последовательности, указанных в табл. 1, pH смеси доводят до 5,5 при помощи H2SO4 и затем массу перемешивают в течение 5 мин.

Чистое полностью увлажненное сортировальное сито помещают на открытый декель. Декель закрывают и затем заполняют стандартной жесткой водой с pH 5,5 (описанной выше) из сборника с оборотной водой до нижней отметки на декельном ящике. Извлекают аликвотное количество исходного сырья объемом 1 л и выливают в декель. Смесь в декеле перемешивают тремя быстрыми ударами била, било удаляют и декель помещают в сборник с оборотной водой. Сито и задержанную целлюлозную массу затем перемещают на открытое сукно при входе в пресс. Листы сукна пропускают через пресс с прессовальными плитами, отрегулированными таким образом, чтобы получить отпрессованный лист, содержащий 33-34% твердых частиц. Затем лист и сито помещают в сушильный цилиндр, внутри которого температура равна 116oC, и дважды пропускают их при времени пропускания 50-55 с (во время первого цикла лист находится в контакте с цилиндром, а во время второго цикла сито находится в контакте с цилиндром). Листы выдерживают при 22oC и 50%-ной относительной влажности в течение 24 ч. Таким образом изготавливают восемь листов, пять последних листов используют для испытаний.

Листы оценивают при следующем испытании: STFI Compression: TAPPI Standard T826 ("Short Span Compressive Strength of Paperboard" (прочность на сжатие переплетной бумаги)).

Результаты приведены в табл. 1. Данные в табл. 1 показывают, что улучшенные результаты по показателю прочности на сжатие - STFI Compression Strength - получают, когда квасцы, катионный полимер согласно данному изобретению и черный щелок добавляют к промышленной небеленой крафт-целлюлозной массе, содержащей мыло таллового масла и имеющей заряд у растворимого полианионного полимера.

Лучшие показатели прочности на сжатие - STFI Compression Strength - получают для образцов, содержащих квасцы, катионный полимер и черный щелок. Добавление либо одних квасцов (пример 2), квасцов и катионного полимера (пример 3), либо катионного полимера и черного щелока (пример 4) приводит к значительно меньшему повышению прочности, чем в случае применения сочетания квасцов, катионного полимера и черного щелока (пример 5).

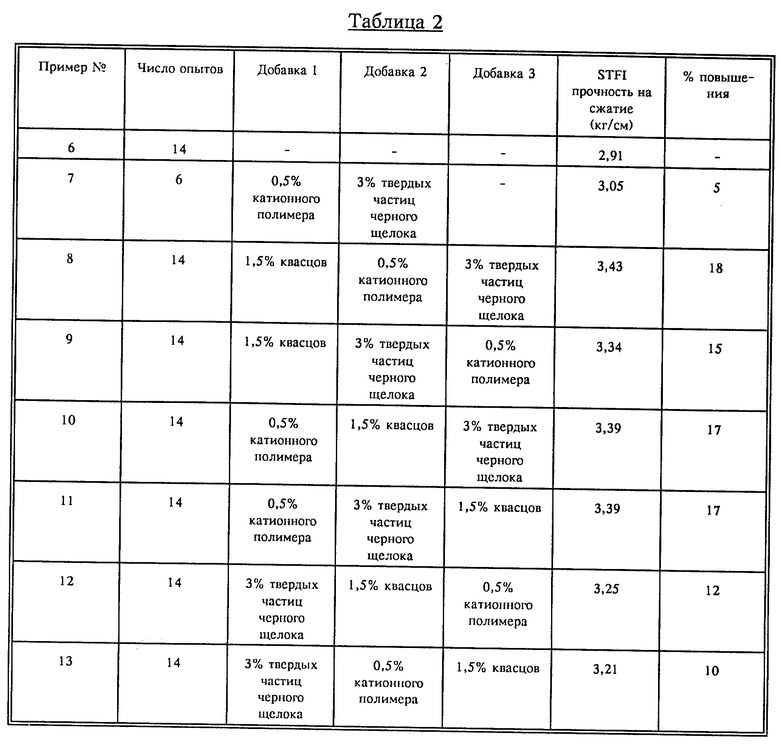

Примеры 6-13.

Эти примеры показывают влияние последовательности добавления на повышение прочности, достигаемое по изобретению. Листы были изготовлены на машине Noble and Wood Sheet Machine (Noble and Wood Machine Co., Hoosick Falls, NY) в соответствии с процедурой примеров 1-5 со следующими изменениями.

1. Целлюлозы: для этих опытов используют шесть различных масс. Волокнистая масса А: сырая небеленая крафт-целлюлоза из древесины южных мягких пород, Jefferson-Smurfit/CCA, Fernandina, Florida.

2. Волокнистая масса Б: сырая небеленая крафт-целлюлоза из древесины западных мягких пород, International Paper, Gardiner, Oregon.

Волокнистая масса В: сырая небеленая крафт-целлюлоза из древесины западных мягких пород, Willamette Industries, Albany, Oregon.

Волокнистая масса Г: измельченные рифленые контейнеры, Willamette Industries, Albany, Oregon

Волокнистая масса Д: измельченные рифленые контейнеры, Willamette Industries, Port Hueneme, California.

Волокнистая масса E: измельченные рифленые контейнеры, Menominee Paper Company, Menominee, Michigan.

2. Стандартная жесткая вода: стандартная жесткая вода с щелочностью 50 част. /млн и жесткостью 100 част./млн была приготовлена путем добавления CaCl2 и NaHCO3 к дистиллированной воде и доведения pH до 5,5 при помощи Н2SО4.

3. Агент, снижающий пенообразование: Defoamer 491A (Hercules Incorporated, Wilmington, DE).

4. Квасцы: сульфат алюминия Al2(SO4)3•18Н2О.

5. Катионный полимер: cополимер 6,2 мол.% диаллилдиметиламмонийхлорида и 93,8.мол.% акриламида, имеющий ПУВ 12,2 дл/г.

6. Черный щелок (Jefferson Smurfit Corporation): oбщее содержание твердых частиц 40,5% (согласно TAPPI Standard T650).

Лигнин: 11,9% (УФ-спектроскопия).

Плотность заряда (коллоидное титрование): 0,111 мэкв/г при pH 9,0.

Каждую последовательность добавления, показанную в табл. 2, осуществляют по меньшей мере 6 раз с рядом вышеуказанных волокнистых масс. Данные, приведенные в табл. 2, являются средними, полученными в результате серии опытов.

Результаты, показанные в табл. 2, показывают, что последовательность добавления катионного полимера, анионного полимера и квасцов оказывает значительное влияние на достигнутое повышение прочности. Самое большое повышение получено при следующей последовательности: 1) квасцы, 2) катионный полимер, 3) анионный полимер. Хотя эта последовательность добавления является предпочтительной, повышение прочности также достигается при других последовательностях добавления.

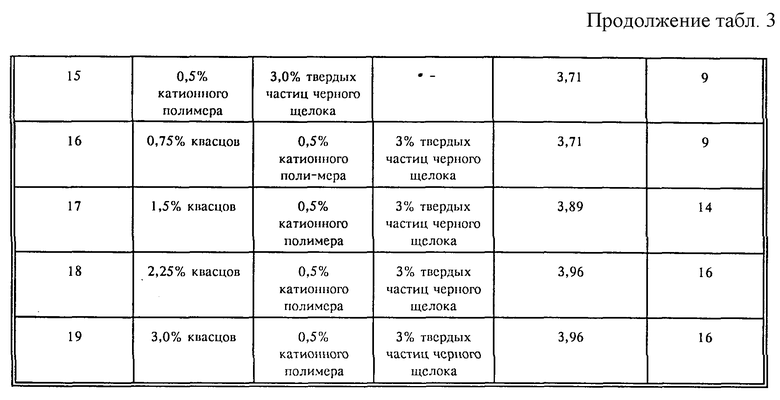

Примеры 14-19.

Эти примеры показывают влияние количества квасцов на величину повышения прочности. Листы изготавливали на машине Noble and Wood Sheet Machine (Noble and Wood Machine Co., Hoosick Falls, NY) по процедуре примеров 1-5 со следующими изменениями.

1. Волокнистая масса: небеленая крафт-целлюлоза из древесины южных пород, содержащая 0,4% мыла таллового масла и черный щелок, о чем свидетельствует наличие заряда растворимого полианионита, равного 0,45 мкэкв/г, при pH 9, измельченная до степени помола 678 Canadian Standard Freeness (CSF) при pH 8.

2. Стандартная жесткая вода: cтандартная жесткая вода, имеющая щелочность 50 част./млн, и жесткость 100 част./млн, была приготовлена добавлением CaCl2 и NaHCO3 к дистиллированной воде и доведения pH до 5,5 с помощью H2SO4.

3. Агент, снижающий пенообразование: Defoamer 491A (Hercules Incorporated, Wilmington, DE).

4. Квасцы: сульфат алюминия Al2(SO4)3•18H2O.

5. Катионный полимер: cополимер 6,2 мол.% диаллилдиметиламмонийхлорида и 93,8 мол.% акриламида, имеющий ПУВ 12,2 дл/г.

6. Черный щелок (Jefferson Smurfit Corporation): oбщее содержание твердых частиц 40,5% (согласно TAPPI Standard T650).

Лигнин: 11,9% (УФ-спектроскопия).

Плотность заряда (коллоидное титрование): 0,111 мэкв/г при pH 9,0.

Результаты приведены в табл. 3. Увеличение количества квасцов приводит к увеличению величины повышения прочности. Как только для предотвращения отрицательного влияния мыла таллового масла, обнаруженного в волокнистой массе, добавляют достаточное количество квасцов, дальнейшего повышения прочности не наблюдается.

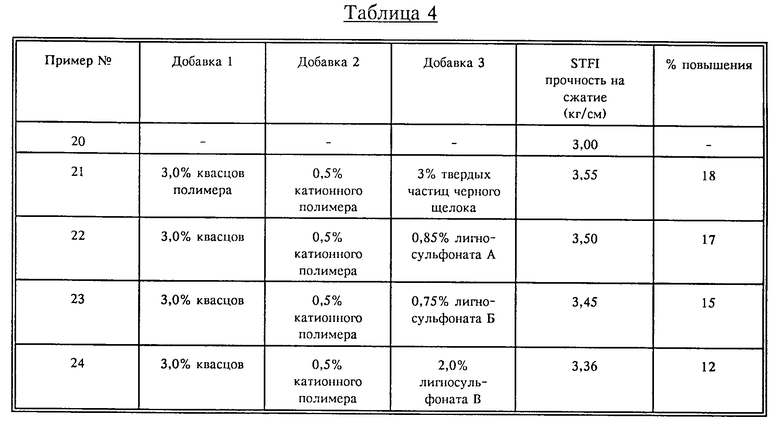

Примеры 20-24.

Эти примеры показывают, что вместо черного щелока, применявшегося в предыдущих примерах, может быть использован лигносульфонат. Листы были изготовлены на машине Noble and Wood Sheet (Noble and Wood Machine Co., Hoosick Falls, NY) в соответствии с процедурой примеров 1-5 со следующими изменениями.

1. Волокнистая масса: небеленая крафт-целлюлозная масса южных пород, содержащая 0,47% мыла таллового масла и черный щелок, о чем свидетельствует наличие заряда у растворимого полианионита, равного 0,58 мкэкв/г, при pH 9, измельченная до степени помола 674 Canadian Standard Freeness (CSF) при pH 8.

2. Стандартная жесткая вода: cтандартную жесткую воду с щелочностью 50 част. /млн и жесткостью 100 част./млн получают путем добавления CaCl2 и NaHCO3 к дистиллированной воде и доведения pH до 5,5 при помощи H2SO4.

3. Агент, понижающий пенообразование: Defoamer 491A (Hercules Incorporated, Wilmington, DE).

4. Квасцы: сульфат алюминия Al2(SO4)3•18H2O.

5. Катионный полимер: cополимер 6,2 мол.% диаллилдиметиламмонийхлорида и 93,8 мол.% акриламида, имеющий ПУВ 12,2 дл/г.

6. Черный щелок (Jefferson Smurfit Corporation): oбщее содержание твердых частиц 40,5% (согласно TAPPI Standard T650).

Лигнин: 11,9% (УФ-сцектроскопия).

Плотность заряда (коллоидное титрование): 0,111 мэкв/г при pH 9,0.

7. Лигносульфонат A: D-419-5, Lignotech USA. Лигносульфонат кальция.

8. Лигносульфонат Б: D-419-6, Lignotech, USA. Лигносульфонат натрия.

9. Лигносульфонат В: Norlig A, Lignotech, USA. Лигносульфонат кальция.

Результаты приведены в табл. 4. Сравнивая примеры, в которых использовали лигносульфонат, с примером, в котором использовали черный щелок, можно видеть, что получаются практически одинаковые результаты.

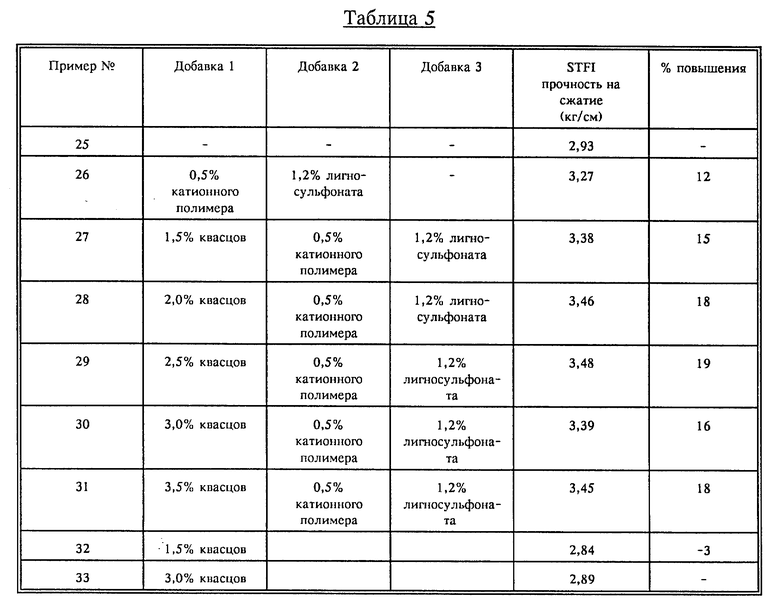

Примеры 25-33.

Эти примеры показывают возможность использования данного изобретения при изготовлении бумаги из возвращаемой в цикл целлюлозной волокнистой массы. Листы были изготовлены на машине Noble and Wood Sheet Machine (Noble and Wood Machine Co., Hoosick Falls, NY) в соответствии с процедурой примеров 1-5 со следующими изменениями.

1. Целлюлоза: возвращаемая в цикл целлюлозная масса из рифленых контейнеров, содержащая 0,75% мыла таллового масла и черный щелок, о чем свидетельствует наличие заряда у растворимого полианионита, равного 0,01 мкэкв/г, при pH 9,0, измельченная до степени помола 566 Standard Freeness (CSF) при pH 8.

2. Стандартная жесткая вода: стандартная жесткая вода с щелочностью 50 част./млн и жесткостью 100 част./млн приготовлена добавлением CaCl2 и NaHCO3 к дистиллированной воде и доведением pH до 5,5 при помощи H2SO4.

3. Агент, понижающий пенообразование: Defoamer 491A (Hercules Incorporated, Wilmington, DE).

4. Квасцы: сульфат алюминия Al2(SO4)3•18Н2О.

5. Катионный полимер: cополимер 6,2 мол.% диаллилдиметиламмонийхлорида и 93,8 мол.% акриламида, имеющий ПУВ 12,2 дл/г.

6. Лигносульфонат: D-419-5, Lignotech USA. Лигносульфонат кальция.

Результаты приведены в табл. 5. При использовании вторичной волокнистой массы получена та же самая величина повышения прочности, что и в случае ранее достигнутой при применении первичной небеленой крафт-целлюлозной массы. Кроме того, при добавлении только квасцов не наблюдается повышения прочности.

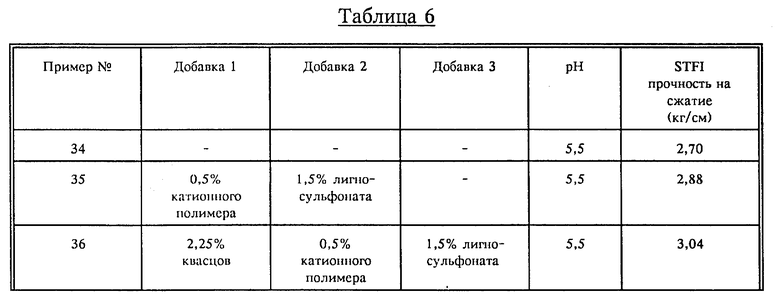

Примеры 34-42.

Эти примеры показывают эффективность данного изобретения в обычном интервале pH при изготовлении бумаги. Листы были изготовлены на машине Noble and Wood Sheet Machine (Noble and Wood Machine Co., Hoosick Falls, NY) в соответствии с процедурой примеров 1-5 со следующими изменениями.

1. Целлюлоза: возвращаемая в цикл целлюлозная масса из рифленых контейнеров, содержащая 1,5% мыла таллового масла и черный щелок, о чем свидетельствует наличие заряда у растворимого полианионита, равного 0,07 мкэкв, при pH 9,0, измельченная до степени помола 525 Canadian Standard Freeness (CSF) при pH 7,5.

2. Стандартная жесткая вода: cтандартная жесткая вода с щелочностью 50 част./млн и жесткостью 100 част./млн приготовлена добавлением CaCl2 и NaHCO3 к дистиллированной воде и доведением pH до 5,5 при помощи H2SO4 или NaOH в зависимости от того, что требуется.

3. Агент, понижающий пенообразование: Defoamer 491A (Hercules Incorporated, Wilmington, DE).

4. Квасцы: сульфат алюминия Al2(SO4)3•18H2O.

5. Катионный полимер: cополимер 6,2 мол.% диаллилдиметиламмонийхлорида и 93,8 мол.% акриламида, имеющий ПУВ 12,2 дл/г.

6. Лигносульфонат: D-419-5, Lignotech USA. Лигносульфонат кальция.

Результаты приведены в табл. 6. Трехкомпонентная система квасцы/полимер/черный щелок имеет значительное преимущество по сравнению с двухкомпонентной системой полимер/черный щелок во всем интервале pH от 5,5 до 8,0.

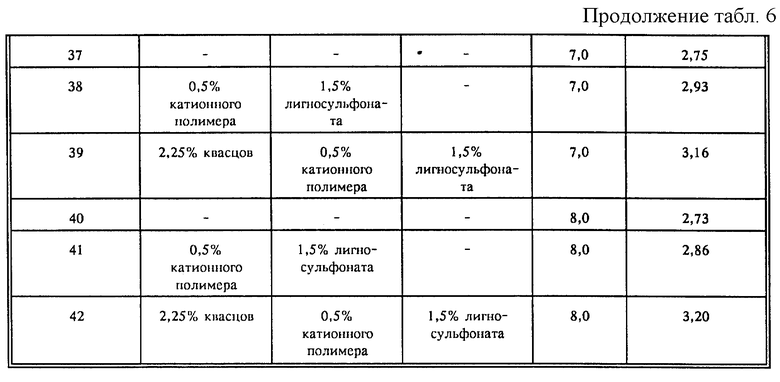

Примеры 43-46.

Эти примеры показывают, что квасцы и катионный полимер могут быть смешаны перед добавлением в систему для изготовления бумаги практически с тем же результатом. Листы были изготовлены на машине Noble and Wood Sheet Machine (Noble and Wood Machine Co., Hoosick Falls, NY) согласно процедуре примеров 1-5 со следующими изменениями.

1. Целлюлоза: возвращаемая в цикл целлюлозная масса из рифленых контейнеров, содержащая 2,8% мыла таллового масла и черный щелок, о чем свидетельствует наличие заряда, равного 0,85 мкэкв/г, у растворимого полианионита, измельченная до степени помола 552 Canadian Standard Freeness (CSF) при pH 8.

2. Стандартная жесткая вода: стандартная жесткая вода с щелочностью 50 част./млн и жесткостью 100 част./млн приготовлена добавлением CaCl2 и NaHCO3 к дистиллированной воде и доведением pH до 7,2 при помощи NaOH.

3. Агент, снижающий пенообразование: Defoamer 491A (Hercules Incorporated, Wilmington, DE).

4. Квасцы: сульфат алюминия Al2(SO4)3•18H2O.

5. Катионный полимер: cополимер 9,5 мол.% метакрилоилоксиэтилтриметиламмонийхлорида и 90,5 мол.% акриламида с ПУВ 9,5 дл/г.

6. Лигносульфонат: D-419-5, Lignotech USA. Лигносульфонат кальция.

Результаты приведены в табл. 7. Смешение квасцов с катионным полимером до добавления в систему для изготовления бумаги слегка уменьшает эффективность добавки. Однако этот результат компенсируется более низкой вязкостью смеси, что делает процесс более технологичным.

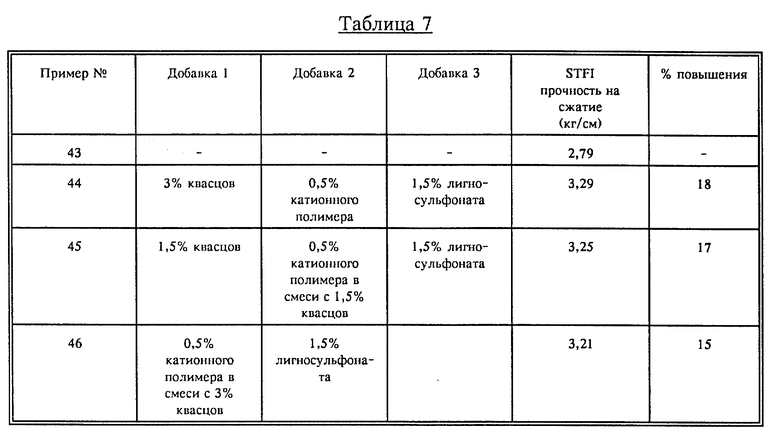

Примеры 47-52.

Эти примеры показывают эффективность других поливалентных катионов по сравнению с квасцами. Листы были изготовлены на машине Noble and Wood Sheet Machine (Noble and Wood Machine Co., Hoosick Falls, NY) согласно процедуре примеров 1-5 со следующими изменениями.

1. Целлюлоза: небеленая крафт-целлюлоза западных пород, измельченная до степени помола 620 Canadian Standard Freeness (CSF) при pH 8.

2. Стандартная жесткая вода: cтандартная жесткая вода с щелочностью 50 част./млн и жесткостью 100 част./млн приготовлена добавлением CaCl2 и NaHCO3 к дистиллированной воде и доведением pH до 5,5 при помощи H2SO4.

3. Агент, понижающий пенообразование: Defoamer 491A (Hercules Incorporated, Wilmington, DE).

4. Квасцы: сульфат алюминия Al2(SO4)3•18H2O.

5. Полиалюминийхлорид: PHACSIZE, Diachem.

6. Хлорид железа: FeCl3.

7. Сульфат железа: Fe2(SO4)3.

8. Катионный полимер A: сополимер 6,2 мол.% диаллилдиметиламмонийхлорида и 93,8 мол.% акриламида, имеющий ПУВ 12,2 дл/г.

9. Катионный полимер Б: сополимер 9,5 мол.% метакрилоилоксиэтилтриметиламмонийхлорида и 90,5 мол.% акриламида, имеющий ПУВ 9,5 дл/г.

10. Черный щелок (Jefferson Smurfit Corporation): общее количество твердых частиц 40,5% (согласно TAPPI Standard T656),

Лигнин: 11,9% (УФ-спектроскопия).

Плотность заряда (коллоидное титрование): 0,111 мэкв/г при pH 9,0.

11. Лигносульфонат: D-419-5, Lignotech USA. Лигносульфонат кальция.

Результаты приведены в табл. 8. Добавление полиалюминийхлорида (пример 50), хлорида железа (пример 51) или сульфата железа (пример 52) приводит к такому же повышению прочности бумаги, что и добавление квасцов (пример 49), по сравнению с бумагой, изготовленной с применением только анионного и катионного полимера (пример 48).

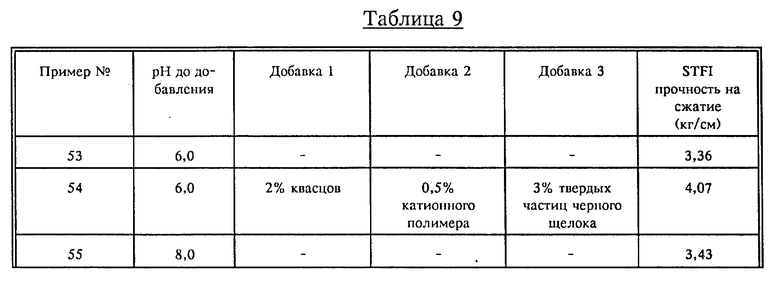

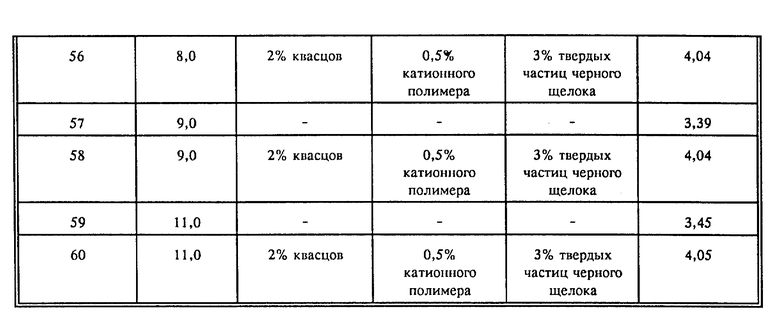

Примеры 53-60.

Эти примеры показывают, что повышение прочности согласно данному изобретению достигается даже в том случае, когда квасцы, полимер и черный щелок добавляют в сырье для изготовления бумаги в широком интервале pH. Листы изготавливают на машине Noble and Wood Sheet Machine (Noble and Wood Machine Co., Hoosick Falls, NY) в соответствии с процедурой примеров 1-5 со следующими изменениями.

1. Целлюлозная масса: небеленая крафт-целлюлоза южных пород, содержащая 0,4% мыла таллового масла и черный щелок, о чем свидетельствует наличие заряда, равного 0,45 мкэкв/г у растворимого полианионного полимера, при pH 9,0, измельченная до степени помола согласно 693 Canadian Standard Freeness (CSF) при pH 8,0.

2. Стандартная жесткая вода: cтандартная жесткая вода с щелочностью 50 част./млн и жесткостью 100 част./млн приготовлена добавлением CaCl2 и NaHCO3 к дистиллированной воде и доведением pH до 5,5 при помощи H2SO4.

3. Агент, снижающий пенообразование: Defoamer 491A (Hercules Incorporated, Wilmington, DE).

4. Квасцы: сульфат алюминия Al2(SO4)3•18H2O.

5. Катионный полимер: сополимер 6,2 мол.% диаллилдиметиламмонийхлорида и 93,8 мол.% акриламида, имеющий ПУВ 12,2 дл/г.

6. Черный щелок (Jefferson Smurfit Corporation): общее содержание твердых частиц 40,5% (согласно TAPPI Standard T650).

Лигнин: 11,9% (УФ-спектроскопия).

Плотность заряда (коллоидное титрование): 0,111 мэкв/г при pH 9,0.

Результаты приведены в табл. 9. Эти примеры показывают, что квасцы, полимер и черный щелок могут быть добавлены к исходному сырью при pH в интервале от примерно 6,0 до 11,0. Величина повышения прочности практически не зависит от pH, при которой осуществляется это добавление.

Хотя данное изобретение описано в отношении конкретных аспектов, следует иметь в виду, что они не ограничивают изобретение, и, не выходя за его рамки, можно осуществить различные изменения и модификации.

Изобретение относится к целлюлозно-бумажной промышленности. Способ получения водной суспензии для изготовления бумаги, содержащей полиэлектролитный комплекс, включает приготовление водной суспензии волокон целлюлозной массы, содержащей водорастворимый катионный полимер и водорастворимый анионный полимер, которые способны взаимодействовать в одной суспензии с образованием полиэлектролитного комплекса, и соединение, содержащее поливалентный катион, имеющий по меньшей мере заряд +3 и образующий полиэлектролитный комплекс. Предложен также способ, в котором водная суспензия волокнистой целлюлозной массы содержит поверхностно-активные карбоксилсодержащие соединения и водорастворимые анионные соединения. Предложена бумага, полученная вышеуказанными способами из водной суспензии, из которой готовят листы бумаги и сушат. Техническим результатом является повышение прочности бумаги, улучшение ее пропитки клеем, коэффициента трения и обезвоживания. 3 с. и 21 з. п. ф-лы, 9 табл.

| US 5338406 A, 16.08.1994 | |||

| 0 |

|

SU362770A1 | |

| Ножовочное полотно | 1935 |

|

SU49730A1 |

| Бумажная масса для изготовления печатной бумаги | 1981 |

|

SU990928A1 |

| Способ изготовления бумаги | 1986 |

|

SU1607691A3 |

| Способ изготовления бумаги | 1988 |

|

SU1585420A1 |

Авторы

Даты

2000-06-10—Публикация

1996-01-12—Подача