Настоящее изобретение относится к эмульгированию и коллоидной стабилизации канифольных проклеивающих средств и направлено на создание стабильной канифольной проклеивающей композиции или дисперсии, на разработку способа приготовления стабильной проклеивающей дисперсии, на разработку способа изготовления проклеенной бумаги и на создание проклеенной бумажной продукции, включая картон, проклеенной такой проклеивающей композицией.

Несмотря на большое число операций, составляющих процесс изготовления бумаги, способ изготовления бумаги, как правило, включает следующие стадии: (1) приготовление водной суспензии целлюлозных волокон, которую обычно называют волокнистой массой; (2) добавление различных материалов, улучшающих технологичность и повышающих качество бумаги, таких как повышающие прочность и/или проклеивающие средства; (3) листование и сушка волокнистой массы с формированием целевого бумажного полотна и (4) последующая обработка этого полотна для придания готовой бумаге различных целевых характеристик, включая нанесение на поверхность проклеивающих средств и т.п.

Проклеивающие средства, как правило, находятся в форме водных растворов, дисперсий, эмульсий или суспензий, которые придают бумаге, обработанной таким проклеивающим средством, а именно проклеенной бумаге, стойкость к пропитыванию или смачиванию водными жидкостями, включая другие добавки для обработки, печатные краски и т.п.

Проклеивающие средства представляют собой добавки для обработки в массе, применяемые для изготовления бумаги, или наружные, поверхностные добавки, используемые при обработке в клеильном прессе, которые придают улучшенные характеристики. Существуют две основные категории проклеивающих средств: кислотные и щелочные. Кислотные проклеивающие средства предназначены для использования в кислотных бумагоделательных системах традиционно при значениях pH менее приблизительно 6. Аналогичным образом щелочные проклеивающие средства предназначены для применения в щелочных бумагоделательных системах.

Большинство проклеивающих средств готовят на основе канифоли. Процесс пропитки клеем при использовании проклеивающего средства на канифольной основе зависит от его взаимодействия с соединениями, способными образовывать розинат алюминия, как правило, с сернокислым глиноземом, сульфатом алюминия (Al2(SO4)3) с различными количествами гидратационной влаги. Могут быть также использованы другие аналогичные, эквивалентные, хорошо известные соединения алюминия, такие как хлорид алюминия, хлоргидрат алюминия, полиалюминийхлориды и их смеси. Канифоль и квасцы или их эквиваленты либо в мокрой части бумагоделательной системы, либо во время сушки при повышенной температуре вступают в комплексообразующее взаимодействие с образованием розината алюминия, который придает бумаге гидрофобность. Поскольку для соответствующих взаимодействий, необходимых для эффективной проклейки, требуются алюминийсодержащие продукты, которые существуют преимущественно при низких значениях pH (при pH приблизительно < 6), канифоль и квасцы используют главным образом в кислотных бумагоделательных системах. Было установлено, что соответствующий выбор точек добавления в бумагоделательной системе и применение диспергированных катионоактивными веществами канифольных клеев позволяют использовать в бумагоделательных системах клеи на канифольной основе до значений pH примерно 7, расширяя, таким образом, диапазон применения кислотных клеев. Однако вследствие ограничений, обусловленных химической природой квасцов, при значениях pH свыше приблизительно 5,5 эффективность клеев на канифольной основе снижается.

При изготовлении бумаги для регулирования эффективности и экономичности применения проклеивающих средств важное значение имеют их некоторые свойства. Одним важным свойством является эффективность проклейки, т.е. степень проклейки, достигаемая на единицу количества добавляемого проклеивающего средства. Эффективность проклейки определяется количеством и стоимостью материалов, используемых для получения проклеивающего средства, необходимого для достижения целевой характеристики или ряда характеристик проклейки. Более эффективное проклеивающее средство позволяет достичь целевых характеристик с затратами меньшего его количества или повышенной эффективности и, следовательно, улучшенных экономических показателей процесса изготовления бумаги. Избыток проклеивающего средства может привести к заметному снижению качества бумаги вследствие образования отложений на деталях бумагоделательной машины, которые вызывают появление дефектов на бумаге. Кроме того, такие отложения снижают производительность.

На характеристики проклейки влияют тип используемого проклеивающего средства, тип бумаги, для обработки которой применяют проклеивающее средство, и многие другие факторы, которые обусловили огромное количество проблем в прошлом и продолжают вызывать серьезную озабоченность в бумагоделательной промышленности в настоящее время. Настоящее изобретение относится к композициям проклеивающих средств в форме эмульсий или дисперсий, к композициям катионоактивных коллоидных коацерватных дисперсий для канифольных проклеивающих средств, а также к способам приготовления и применения готовых композиций и дисперсий. В бумагоделательном производстве термин "эмульсия" (жидкость в жидкости) иногда используют для обозначения того, что в физическом смысле представляет собой "дисперсию" (твердое вещество в жидкости).

Большинство проклеивающих дисперсий готовят по методу, включающему приготовление эмульсии гидрофобного проклеивающего средства в водной среде при температуре, при которой это проклеивающее средство находится в жидком состоянии. При охлаждении до комнатной температуры капельки эмульсии затвердевают, в результате чего образуется проклеивающая дисперсия. Для успешного осуществления такого метода требуются эмульгатор и стабилизатор. При применении в мокрой части процесса изготовления бумаги частицы проклеивающего средства адсорбируются целлюлозным волокном совместно с квасцами или их эквивалентом, как указано выше. Тепловая сушка вызывает расплавление частиц канифоли, ее распределение вдоль волокна и взаимодействие с квасцами или их эквивалентом. Затем волокно становится менее смачивающимся, т.е. проклеенным.

Для содействия эмульгированию, а также для ускорения взаимодействия частиц проклеивающего средства с суспензиями целлюлозных волокон в последнее время используют полимеры. В данном случае применяют производные крахмала и водорастворимые полимеры, такие как полиамидоамины.

Описаны различные проклеивающие композиции, включающие проклеивающие средства и добавки, содействующие приготовлению дисперсий.

В патенте США 4240935 (выдан на имя Dumas), описание к которому включено в настоящее описание в качестве ссылки, описана проклеивающая композиция для бумаги, включающая кетеновый димер, анионоактивный диспергатор, такой как лигнинсульфонат натрия, некоторые водорастворимые катионоактивные смолы и воду. Катионоактивные смолы готовят из продуктов взаимодействия эпихлоргидрина с аминополиамидом, дериватизированным из дикарбоновой кислоты и полиалкиленполиамина, содержащего две первичные аминогруппы и по меньшей мере одну вторичную или третичную аминогруппу. Другую группу катионоактивных смол составляют продукты взаимодействия эпихлоргидрина с продуктами конденсации цианамидов или дициандиамидов и полиалкиленполиамина, отвечающего приведенной формуле, включая такие продукты, как полиэтиленполиамины, полипропиленполиамины и полибутиленполиамины.

В патенте США 4263182 (выдан фирме Aldrich) и патенте США 4374673 (выдан фирме Aldrich) описаны водные проклеивающие композиции для бумаги в форме дисперсий, которые состоят по существу из тонкоизмельченных частиц усиленной канифоли, водорастворимого или диспергируемого в воде катионоактивного крахмального диспергатора для канифольных частиц, анионного поверхностно-активного вещества и воды. Различие между средствами, предлагаемыми в этих патентах, заключается в применении производных крахмала разных типов. В патенте '182 описано применение катионизированных производных крахмалов, которые представляют собой анионоактивные производные крахмала, модифицированные проведением взаимодействия с одной из пяти групп катионизирующей смолы, или крахмала, модифицированного проведением взаимодействия с водорастворимой полиаминовой смолой, содержащей эпоксигруппы. По патенту '673 используют катионоактивные производные крахмала, полученные взаимодействием крахмала с соединениями, содержащими как аминогруппы, так и группы, способные взаимодействовать с гидроксильными группами крахмала, причем такое взаимодействие включает образование ковалентных связей. Описаны различные стадии эмульгирования и приготовления дисперсий, включающие использование конкретных катионоактивных крахмальных диспергаторов.

Описанная в патенте US 4374673 проклеивающая композиция является наиболее близким аналогом предложенной согласно настоящему изобретению проклеивающей композиции диспергированной канифоли.

В патенте США 4657946 (выдан на имя Rende и др.), описание к которому включено в настоящее описание в качестве ссылки, описаны композиции для проклейки бумаги, включающие алкенилсукцинангидридные проклеивающие средства в эмульсии, содержащей катионоактивные водорастворимые виниловые полимеры, полученные ступенчатой полимеризацией, и поверхностно-активные вещества, которые могут быть анионными, неионогенными или катионными, где один из катионоактивных эмульгаторов может представлять собой полидиаллилдиметиламмонийхлорид.

В патенте США 4861376 (выдан на имя Edwards и др.), описание к которому включено в настоящее описание в качестве ссылки, предлагаются стабильные дисперсии с высоким содержанием твердых частиц кетенового димера, в которых использованы водорастворимая карбоновая кислота с катионоактивным производным крахмала, лигнинсульфонат натрия и сульфат алюминия. В некоторых примерах технически используемые варианты включают последующее добавление полидиаллилдиметиламмонийхлорида не столько в качестве компонента эмульгирующей системы, сколько в качестве промотора.

В патентах США 5318669 (выдан фирме Dasgupta) и 5338407 (выдан фирме Dasgupta), описания к которым включены в настоящее описание в качестве ссылок, предлагаются способ и композиция для повышения прочности бумаги в сухом состоянии без существенного снижения мягкости бумаги. В беленую древесную массу с проклеивающим составом и другими добавками раздельно или совместно добавляют анионоактивный полимер и катионоактивный полимер. Анионоактивным полимером могут служить различные хьюаровые материалы и карбоксиметилированный растительный клей из бобовых культур. Катионоактивным полимером могут служить другие типы катионоактивных хьюаровых и растительных клеев из бобовых культур, катионоактивные акриламидные сополимеры и смолы, получаемые путем взаимодействия различных полимеров с эпихлоргидрином.

В патенте США 5338406 (выдан на имя Smith), описание к которому включено в настоящее описание в качестве ссылки, предлагаются композиция и способ повышения прочности в сухом состоянии бумаги, изготовленной из волокнистой массы небеленой целлюлозы, в особенности такой, которая содержит черный щелок. Эта композиция представляет собой полиэлектролитный комплекс, который включает по меньшей мере один водорастворимый линейный высокомолекулярный катионоактивный полимер с низкой плотностью заряда, обладающий указанными пониженными характеристической вязкостью и плотностью заряда, и по крайней мере один водорастворимый анионоактивный полимер, плотность заряда которого составляет менее 5 мг•экв/г.

Катионоактивный полимер может содержать синтетические полимеры, такие как сополимеры акриламида, включая сополимеры акриламида и диаллилдиметиламмонийхлорида. Анионоактивные компоненты могут включать те, которые обычно содержатся в небеленой целлюлозе, такие как солюбилизированные лигнины и гемицеллюлозы, синтетические анионоактивные полимеры и анионно модифицированные природные полимеры. В качестве примера эффективного аниона упомянут лигнинсульфонат натрия.

В патенте США 5393337 (выдан на имя Nakamura и др.) предлагается канифольное эмульсионное проклеивающее средство для изготовления бумаги, включающее эпоксидированное производное усиленной или неусиленной канифоли, полученное взаимодействием канифоли с эпоксидным соединением. Это эпоксидированное производное канифоли диспергируют в воде с помощью эмульгатора с диспергирующим действием. Этим эмульгатором с диспергирующим действием могут служить низкомолекулярные поверхностно-активные вещества, полимерные поверхностно-активные вещества различных типов и защитные коллоиды, такие как казеин, поливиниловый спирт и модифицированный крахмал, используемые индивидуально или в сочетании.

Данный способ является наиболее близким аналогом предложенного способа приготовления катионоактивной канифольной проклеивающей дисперсии.

В патентной публикации Германии N 4412136 Al (PTS Papiertechnik Beteilingungsgesellschaft mbH) предлагается композиция для проклейки бумаги, включающая канифоль, крахмал и лигносульфонат, но в описании к этой публикации ничего не говорится об образовании какого-либо коацервата или о соответствующем дзета-потенциале, используемом по настоящему изобретению.

В патенте США 3677888 (выдан на имя Economou) описан способ изготовления бумаги, обладающей повышенной, прочностью в сухом состоянии, с использованием в качестве упрочняющей добавки самосшитой ионным путем коацервирующей в обычных условиях, нерастворимой жидкой амфолитической солевой формы полиэлектролита, включающей водорастворимый в стандартных условиях жидкий полианионоактивный полимер и водорастворимый в стандартных условиях поликатионоактивный полимер, в которой по меньшей мере один из таких полимеров является слабым электролитом. Упрочняющая добавка, включающая по меньшей мере один слабый электролитный компонент, не в состоянии, по-видимому, обладать соответствующим дзета-потенциалом для выполнения функций эмульгатора с диспергирующим действием, способного стабилизировать канифоль в канифольной проклеивающей композиции для проклейки бумаги.

Вышеуказанная композиция является наиболее близким аналогом предложенной согласно настоящему изобретению композиции катионоактивной коллоидной коацерватной дисперсии. Описанные в указанном патенте способ изготовления проклеенной бумаги и проклеенная бумага являются наиболее близкими аналогами предложенных согласно настоящему изобретению способа изготовления проклеенной бумаги и самой проклеенной бумаги.

В советской патентной публикации N 1694484 описан способ очистки водных отходящих потоков, содержащих лигносульфонаты, добавлением раствора полидиметилдиаллиламмонийхлорида в сточную воду, включающую лигносульфонаты, смешением, после которого смесь оставляют отстаиваться, и выделением осветленной жидкости, после чего следуют другие стадии. В описании отсутствует указание на то, что образуется коацерват и что существует дзета-потенциал, приемлемый для использования этой смеси в составе композиции для проклейки бумаги в качестве эмульгатора, диспергатора или стабилизатора.

Несмотря на предпринятые в данной отрасли промышленности усилия по созданию экономически приемлемых и эффективных дисперсий для проклейки бумаги, обладающих соответствующими целевыми свойствами, все еще существует много проблем, с которыми приходится сталкиваться. Многим полимерам, которые используют для приготовления проклеивающих дисперсий, свойственны недостатки. Если, с одной стороны, молекулярная масса слишком мала, вследствие пространственных эффектов, конечная стабилизация оказывается невозможной. Если же, с другой стороны, молекулярная масса для хорошего пространственного эффекта достаточно высока, загрязнение ионами может вызвать образование мостиков между частицами, что в дальнейшем при хранении обусловливает возникновение реологических проблем. Во многих случаях, как это происходит при использовании полимеров, дериватизированных из природных продуктов, таких как производные крахмала, регулирование молекулярной массы сопряжено с затруднениями технологического порядка, поэтому из-за значительной тенденции к образованию мостиков эти гидроколлоиды находят ограниченное применение. С целью предотвратить возникновение высокореологических свойств следует соблюдать низкое содержание твердых частиц в проклеивающих дисперсиях.

В основе настоящего изобретения лежит использование коацервата. Два полимера с противоположными зарядами смешивают в таком количественном соотношении, при котором образуется третья система, катионоактивный коллоидный коацерват, который выполняет функции эмульгатора и стабилизатора для проклеивающих средств на основе диспергированной канифоли. При применении такого технического приема отмечают образование очень малого количества мостиков между частицами канифоли и предотвращается также термическое образование поперечных сшивок в катионоактивной смоле, адсорбированной на соседних частицах канифоли. Одновременно с этим регулирование соотношения между количествами полимеров с противоположными зарядами, образующими коацерват, дает возможность более точно регулировать заряд частиц, который играет важную роль в процессе осаждения частиц на целлюлозном волокне. Высокозаряженные частицы обеспечивают более эффективное удержание клея в волокнистой массе. Канифольно-коацерватные проклеивающие средства по настоящему изобретению обладают повышенной проклеивающей эффективностью и стабильностью в периоды перед применением и во время хранения.

Поставленные выше задачи достигаются описываемой ниже группой изобретений.

Объектом настоящего изобретения является проклеивающая композиция диспергированной канифоли, в которой согласно изобретению канифоль эмульгирована и стабилизирована катионоактивным коллоидным коацерватным диспергатором, причем этот коацерватный диспергатор включает анионоактивный компонент и катионоактивный компонент и причем анионоактивный и катионоактивный компоненты находятся в такой пропорции, при которой дзета-потенциал проклеивающей композиции составляет по меньшей мере приблизительно 20 мВ.

Другим объектом настоящего изобретения является композиция катионоактивной коллоидной коацерватной дисперсии, которая согласно изобретению включает воду, в качестве анионоактивного компонента лигносульфонат и в качестве катионоактивного компонента полидиаллилдиметиламмонийхлорид, причем эти анионоактивный и катионоактивный компоненты содержатся в такой пропорции, что композиция является катионоактивной, а дзета-потенциал композиции составляет по меньшей мере приблизительно 20 мВ.

Еще одним объектом настоящего изобретения является способ приготовления катионоактивной канифольной проклеивающей дисперсии, включающей канифоль и коллоидный коацерватный диспергатор, который согласно изобретению включает стадии: (а) приготовления коллоидного коацерватного диспергатора, содержащего анионоактивный компонент и катионоактивный компонент, в воде и (б) приготовление водной дисперсии канифоли в коллоидном коацервате, причем дзета-потенциал дисперсии равен по меньшей мере приблизительно 20 мВ.

Кроме того, другим объектом настоящего изобретения является способ изготовления проклеенной бумаги, включающий использование при изготовлении проклеенной бумаги проклеивающей композиции, характеризующейся содержанием канифоли, эмульгированной и стабилизированной катионоактивным коллоидным коацерватным диспергатором, причем этот коацерватный диспергатор включает анионоактивный компонент и катионоактивный компонент и причем эти анионоактивный и катионоактивный компоненты содержатся в такой пропорции, при которой дзета-потенциал проклеивающей композиции составляет по меньшей мере приблизительно 20 мВ.

Согласно еще одному объекту настоящего изобретения предлагается проклеенная бумага, проклеенная канифольной проклеивающей композицией, которая согласно настоящему изобретению включает канифоль, эмульгированную и стабилизированную катионоактивным коллоидным коацерватным диспергатором, причем этот коацерватный диспергатор включает анионоактивный компонент и катионоактивный компонент и причем эти анионоактивный и катионоактивный компоненты содержатся в такой пропорции, при которой дзета-потенциал проклеивающей композиции составляет по меньшей мере приблизительно 20 мВ.

Краткое описание чертежа

На чертеже представлен график, иллюстрирующий проклеивающую эффективность двух различных предпочтительных продуктов по настоящему изобретению. Показана зависимость проклеивающей эффективности от количества используемого продукта, причем проклеивающую эффективность определяли испытанием проклейки по методике фирмы Hercules, описанной ниже.

Рамками настоящего изобретения охватываются катионоактивные коацерватные системы, которые могут быть использованы для эмульгирования и стабилизации канифольных проклеивающих дисперсий. Обычно эти системы представляют собой смесь анионоактивного компонента и катионоактивного компонента, которые, когда их смешивают в воде соответствующим образом и в адекватных количественных соотношениях, образуют катионоактивный коллоидный коацерват в водной фазе. После этого такая коллоидная коацерватная водная фаза приемлема для адсорбции на поверхности раздела между жидкими фазами, одну из которых образует расплавленная канифоль или канифоль, растворенная в органической фазе. При одновременном воздействии сдвигающего усилия на канифольную и водную фазы происходит эмульгирование канифоли в водной среде. В результате дальнейшей обработки, например, с охлаждением или удалением растворителя, эта эмульсия превращается в дисперсию (твердое вещество в жидкости). Коацерват адсорбируется на поверхности или на границе между органической и водной фазами в виде множества мягких гелеобразных частиц, повышая тем самым вязкость на этой границе раздела и обеспечивая превосходную стабильность. Используемый в составе композиций по настоящему изобретению коацерват подавляет диффундирование одной капельки жидкости в другую, когда они находятся в эмульгированном состоянии. Заряд частиц коллоидного проклеивающего средства можно контролировать путем регулирования соотношения между анионоактивным и катионоактивным компонентами, которые образуют коацерват.

Нет необходимости в том, чтобы и анионоактивный и катионоактивный компоненты были водорастворимыми, если они способны диспергироваться в воде. Например, один может быть коллоидным, а другой растворимым. Так как какая-либо потребность в истинных поверхностно-активных веществах (т.е. материалах, образующих мицеллы) отсутствует, хотя они могут быть использованы, проклеивающие композиции по настоящему изобретению являются более гидрофобными и могут также характеризоваться более крупными размерами частиц. Благодаря этому такие проклеивающие композиции обладают повышенной стабильностью и пониженным пенообразованием, в сравнении с ранее известными канифольными проклеивающими средствами на основе поверхностно-активных веществ, а также целевыми показателями вязкости и проклеивающей способностью.

Канифоль

Канифоль, которая приемлема для использования по настоящему изобретению, может представлять собой любую модифицированную или немодифицированную канифоль, приемлемую для проклейки бумаги, включая неусиленную канифоль, усиленную канифоль и канифоль с наполнителем, а также сложные эфиры кислот канифоли, их смеси и сочетания.

Предпочтительно канифоль выбирают из группы, включающей немодифицированную канифоль, усиленную канифоль, эфиры кислот канифоли и наполненную канифоль.

По настоящему изобретению в качестве канифольного компонента можно использовать канифоль любых технически доступных типов, таких как экстракционная канифоль, живичная канифоль, талловая канифоль и смеси любых двух или большего числа этих продуктов в их сыром или очищенном состоянии. Предпочтительны талловая канифоль и живичная канифоль. Можно также применять частично гидрогенизованные канифоли, полимеризованные канифоли и, кроме того, канифоли, которые обработаны с целью подавить кристаллизацию, такие как подвергнутые тепловой обработке или взаимодействием с формальдегидом.

Усиленная канифоль, которую можно применять по настоящему изобретению, представляет собой продукт реакции присоединения компонентов канифоли и кислотного соединения, содержащего группу

дериватизированный проведением взаимодействия компонентов канифоли с этим кислотным соединением при повышенных температурах от примерно 150 до примерно 210oC.

Количество используемого кислотного соединения должно быть таким, при котором обычно обеспечивается получение усиленной канифоли, содержащей от примерно 1 до примерно 16 мас.% присоединенного кислотного соединения в пересчете на массу усиленной канифоли. Способы получения усиленной канифоли специалистам в данной области техники хорошо известны (см., например, способы, предлагаемые и описанные в патентах США 2628918 и 2684300, описания к которым включены в настоящее описание в качестве ссылок).

Примеры кислотных соединений, содержащих группы

которые могут быть использованы для получения усиленной канифоли, включают альфа-бета-ненасыщенные органические кислоты и их доступные ангидриды, к конкретным примерам которых относятся фумаровая кислота, малеиновая кислота, акриловая кислота, малеиновый ангидрид, итаконовая кислота, итаконовый ангидрид, цитраконовая кислота и цитраконовый ангидрид. При необходимости для получения усиленной канифоли могут быть использованы смеси кислот. Так, например, для получения новых дисперсий по настоящему изобретению может быть использована смесь продуктов реакции присоединения акриловой кислоты и фумаровой кислоты к компонентам канифоли. Более того, можно использовать усиленную канифоль, которую практически полностью гидрогенизовали после образования продукта присоединения.

В канифольно-коацерватной дисперсии по настоящему изобретению могут быть также использованы различные эфиры кислот канифоли такого типа, который хорошо известен специалистам в данной области техники. Приемлемым примером эфиров кислот канифоли может служить канифоль, этерифицированная так, как изложено в патентах США 4540635 (выдан на имя Ronge и др.) и 5201944 (выдан на имя Nakata и др.), описания к которым включены в настоящее описание в качестве ссылок.

При необходимости неусиленные и усиленные канифоли и эфиры канифоли можно наполнять с использованием известных наполнителей для них, таких как воски (в частности, парафиновый воск и микрокристаллический воск), углеводородные смолы, включая те, которые получают из углеводородов и терпенов нефти, и т. п. Процесс осуществляют смешением в расплаве или смешением в растворе канифоли или усиленной канифоли и от примерно 10 до примерно 100 мас.% наполнителя в пересчете на массу канифоли или усиленной канифоли.

Можно также использовать смеси усиленной канифоли и неусиленной канифоли и смеси усиленной канифоли, неусиленной канифоли, эфиров кислот канифоли и наполнителя для канифоли. Смеси усиленной и неусиленной канифолей могут включать, в частности, от примерно 25 до 95% усиленной канифоли и от примерно 75 до 5% неусиленной канифоли. Смеси усиленной канифоли, неусиленной канифоли и наполнителя для канифоли могут включать, в частности, от примерно 5 до 45% усиленной канифоли, 0-50% канифоли и от примерно 5 до 90% наполнителя для канифоли.

Содержание канифоли в канифольно-коацерватной проклеивающей композиции по настоящему изобретению можно варьировать в зависимости от типа и сорта проклеиваемой бумаги или картона, применяемого оборудования и от того, предназначено ли клеящее вещество для проклейки в массе или поверхностной проклейки. Обычно в предпочтительном варианте используют от примерно 10 до примерно 60 мас.% канифольного компонента, более предпочтительно от примерно 20 до примерно 55 мас.% и наиболее предпочтительно от примерно 35 до примерно 50 мас. % канифоли в пересчете на сухую массу канифоли в водной композиции канифольно-коацерватной дисперсии.

Коацерватные компоненты

Коацерватный диспергатор используют для приготовления стабильной дисперсии канифоли в воде. Его компоненты должны обладать способностью образовывать эмульсии и дисперсии со стабильностью, достаточной для того, чтобы исключить какое-либо разделение вследствие нежелательного эффекта применения коацерватного компонента или канифольно-коацерватной дисперсии.

В предпочтительных вариантах канифольных проклеивающих средств, описанных выше, предназначенных для использования по настоящему изобретению, канифоль содержит карбоксильные группы, а анионоактивный компонент и катионоактивный компонент, применяемые для приготовления водного коллоидного коацерватного диспергатора, совместно характеризуются кислым значением pH. Предпочтительное значение pH должно быть достаточно низким для того, чтобы избежать диссоциации карбоксильных групп канифоли в такой степени, при которой коацерват, образующийся на стадии (а), как правило, нестоек. Предпочтительное значение pH должно быть достаточно высоким, чтобы предотвратить образование соли, способной дестабилизировать дисперсию. Таким образом, в предпочтительном варианте pH компонентов коацерватного диспергатора, самого коацерватного диспергатора и композиции, включающей канифоль и коацерватный диспергатор, следует поддерживать в кислом диапазоне, т.е. значение pH должно быть менее приблизительно 7, более предпочтительные значения pH составляют от примерно 2 до примерно 7 и наиболее предпочтительно от примерно 4 до примерно 6.

Предпочтительное значение pH на стадиях (а) и (б) способа приготовления катионоактивной канифольной проклеивающей дисперсии составляет менее приблизительно 7, более предпочтительно от примерно 2 до примерно 7.

Ниже описаны компоненты, используемые для приготовления коацерватного коллоидного диспергатора, кроме воды. В предпочтительном варианте воду применяют в минимальном количестве, которое обычно позволяет упростить осуществление манипуляций и обеспечить эффективное образование коацервата и приготовить дисперсию для проклейки бумаги.

Хотя коацерват содержит два противоположно заряженных компонента, по причинам, приведенным ниже, общий заряд коацервата и проклеивающей композиции соответствует катионной активности при дзета-потенциале по меньшей мере 20 милливольт (в дальнейшем "мВ"). Это означает, что композиция включает достаточно катионоактивного компонента для образования коацервата, а также избыток катионоактивного компонента для гарантии катионоактивности готового продукта. Таким образом, в этом способе готовят проклеивающие дисперсии, которые обладают более высоким катионным зарядом, чем получаемые в большинстве других способов. При правильном приложении таких зарядных характеристик они позволяют повысить проклеивающую эффективность этого продукта при проклейке бумажных изделий, включая картон, канифолью, прежде всего бумаги, изготовленной в кислотной системе.

Анионоактивный компонент

В широком смысле анионоактивным компонентом коацервата индивидуально или в виде смеси могут служить любые анионоактивные коллоиды, полиэлектролиты или поверхностно-активные вещества всех типов, хорошо известных специалистам в данной области техники. Примерами анионоактивных коллоидов являются глины, кремнеземы и латексы. К примерам анионоактивных полиэлектролитов относятся поликарбоксилаты (в частности, полиакрилаты, карбоксиметилцеллюлоза, гидролизованные полиакриламиды), полисульфаты (в частности, поливинилсульфат, полиэтиленсульфат) и полисульфонаты (в частности, поливинилсульфонат, лигнинсульфонаты). К примерам анионных поверхностно-активных веществ относятся алкил-, арил- и алкиларилсульфаты, алкил-, арил- и алкиларилкарбоксилаты, алкил-, арил- и алкиларилсульфонаты. Предпочтительные алкильные остатки содержат от примерно 1 до примерно 18 углеродных атомов каждый, арильные остатки содержат от примерно 6 до примерно 12 углеродных атомов каждый, а алкиларильные остатки содержат от примерно 7 до примерно 30 углеродных атомов каждый. К примерам таких групп следует отнести пропил, бутил, гексил, децил, додецил, фенил, бензил или линейные и разветвленные алкилбензольные производные карбоксилатов, сульфатов и сульфонатов.

Предпочтительными анионоактивными компонентами являются поликарбоксилаты, полисульфаты и полисульфонаты. Более предпочтительны полисульфонаты, предпочтительнее лигно- или лигнинсульфонаты, такие как натриевая соль, кальциевая соль, аммониевая соль, соль железа или хромовая соль.

В данном случае более предпочтительный анионоактивный компонент представляет собой лигносульфонат натрия, который не нейтрализован гидроксидом натрия.

Катионоактивный компонент

В широком смысле катионоактивным компонентом коацервата самостоятельно или в виде смеси могут служить любые полимеры, коллоиды или поверхностно-активные вещества всех типов, хорошо известных специалистам в данной области техники, при условии, что они позволяют получить коацерват, обладающий упомянутым в настоящем описании соответствующим дзета-потенциалом. Предпочтительны катионоактивные полимеры, такие как полиамин, полисульфониевые и полиамидоаминовые полимеры. Полиамины могут представлять собой первичные амины, вторичные амины, третичные амины или четвертичные амины или могут содержать смесь аминогрупп различной активности, такие как полиэтиленимин.

Полимеры, которые особенно эффективны для выполнения настоящего изобретения, включают гомополимеры и сополимеры, средневесовая молекулярная масса которых, определенная гельпроникающей хроматографией, превышает приблизительно 5000. Предпочтительно молекулярная масса полимеров составляет по меньшей мере приблизительно 500000, более предпочтительно находится в интервале от примерно 125000 до примерно 350000. Эти полимеры должны содержать по меньшей мере примерно 20% катионоактивных функциональных групп, а в предпочтительном варианте 100% функциональных групп должны обладать катионной активностью. Предпочтительными примерами полимеров являются четвертичные полиамины, такие как полидиаллилдиалкиламмонийхлорид, алкильный остаток которого содержит от 1 до примерно 6 углеродных атомов, поливиниламин и т.п.

В данном случае катионоактивным компонентом более предпочтительного типа является четвертичный полиамин, такой как полидиаллилдиалкиламмонийхлорид, алкильный остаток которого содержит от 1 до примерно 6 углеродных атомов, причем в этом конкретном случае наиболее предпочтительный пример представляет собой полидиаллилдиметиламмонийхлорид, который в настоящем описании иногда именуется как "поли(ДАДМАХ)". Другие приемлемые четвертичные полиамины включают, например, полимеры акрилокситриметиламмонийхлорида (АТМАХ), метилакрилокситриметиламмонийхлорид (МТМАХ), акрилоилоксиэтилтриметиламмонийхлорид, метакрилоилоксиэтилтриметиламмонийхлорид, метакрилоилоксиэтилтриметиламмонийметилсульфат и метакриламидопропилтриметиламмонийхлорид, включая также катионоактивные сополимеры акриламида с четвертичными полиаминами.

Предпочтительную молекулярную массу выбирают, как очевидно, в соответствии с конечным загущающим действием коацервата. Предпочтительная характеристическая вязкость предпочтительных полимерных катионоактивных компонентов по настоящему изобретению, в особенности полимеров поли(ДАДМАХ), составляет от примерно 0,1 до примерно 2 дл/г, более предпочтительно от примерно 0,5 до примерно 1,7 дл/г и наиболее предпочтительно от примерно 1 до примерно 1,3 дл/г. Это соответствует широкому интервалу вязкости раствора катионоактивного полимера от примерно 50 до примерно 5000 сантипуаз (сП), предпочтительно от примерно 100 до примерно 5000 сП и наиболее предпочтительно от примерно 1000 до примерно 3000 сП, причем все измерения производили при 20%-ном содержании сухого вещества (вязкость по вискозиметру Брукфилда определяли при 60 об/мин и комнатной температуре около 25oC).

Предпочтительный в данном случае катионоактивный компонент представляет собой поли(ДАДМАХ), который поставляется на рынок под названием продукта Reten® 203 фирмой Hercules Incorporated, Уилмингтон, шт. Делавэр. Продукт Reten® 203 является достаточно вязким для придания 20%-ному раствору вязкости по вискозиметру Брукфилда приблизительно 2000 сП.

Для получения соответствующего коацервата в предпочтительном варианте следует использовать всю воду или столько воды, сколько предусмотрено для создания водной фазы. Хотя порядок введения компонентов, образующих коацерват, решающего значения, как полагают, не имеет, в воду в предпочтительном варианте вначале вводят наименее вязкий из анионоактивного и катионоактивного компонентов. В случае, когда анионоактивным компонентом служит лигносульфонат натрия, иногда обозначаемый в настоящем описании как "ЛСН", а катионоактивным компонентом является поли(ДАДМАХ), при приготовлении первой смеси вначале с водой смешивают ЛСН. Параметры, относящиеся к смешению коацерватных компонентов, решающего значения не имеют, лишь бы они были достаточными для получения практически однородной смеси. Как правило, и в предпочтительном варианте смешение проводят при комнатной температуре (около 25oC) и нормальном давлении.

После тщательного перемешивания первой смеси с тем, чтобы она стала практически однородной, при интенсивном перемешивании следует добавлять самый вязкий компонент с получением второй смеси. Как в предыдущем случае, параметры смешения решающего значения не имеют. В случае, когда анионоактивным компонентом служит ЛСН, а катионоактивным компонентом является поли(ДАДМАХ), этот поли(ДАДМАХ) вводят вторым. По внешнему виду эта вторая смесь может казаться довольно неоднородной, но в процессе гомогенизации с канифолью она обычно становится более коллоидной и однородной. При необходимости через гомогенизатор можно также пропустить сам коацерват с целью сделать его более однородным.

Дзета-потенциальный заряд коацерватного диспергатора обычно зависит от соотношения между анионоактивным и катионоактивным компонентами, составляющими коацерват. Точно так же дзета-потенциал конечной дисперсионной композиции, включающей канифоль и коацерватный диспергатор, зависит от соотношения между анионоактивным и катионоактивным компонентами коацервата, а также от любых остаточных заряженных функциональных групп канифоли.

Заряд коацервата и канифольно-коацерватной дисперсии не может быть равным нулю или близким к нейтральному. Такие системы неработоспособны. Для приготовления эффективной стабильной дисперсии заряд должен быть от умеренно - до высококатионным. Дзета-потенциал играет важную роль в стабильности проклеивающих дисперсий. Дзета-потенциал представляет собой потенциал на границе раздела между твердыми частицами и жидкостями, более конкретно разность потенциалов на пути через диффузионный слой ионов, окружающих заряженную коллоидную частицу, которая в значительной мере обусловливает стабильность коллоида. Дзета-потенциалы можно рассчитывать по электрофоретической подвижности, а именно по скоростям, с которыми коллоидные частицы движутся между заряженными электродами, помещенными в дисперсию, эмульсию или суспензию, включающую эти коллоидные частицы. Значение дзета-потенциала от нуля до 10 мВ обычно служит показателем плохой стабильности. Значение дзета-потенциала 10-19 мВ является показателем определенной, но обычно недостаточной стабильности. Значение дзета-потенциала по меньшей мере 20 мВ, предпочтительно 25-40 мВ, служит показателем умеренного заряда с хорошей стабильностью, а значение дзета-потенциала свыше 40-100 мВ или больше обычно указывает на превосходную стабильность. Таким образом, предлагаемая по настоящему изобретению проклеивающая композиция, включающая канифоль и коацерват, должна обладать дзета-потенциалом по меньшей мере 20 мВ. Следовательно, в предпочтительном варианте заряд коацервата и канифольно-коацерватной дисперсии должен быть высококатионным, причем предпочтительный дзета-потенциал равен по меньшей мере 25 мВ, более предпочтительно по крайней мере 40 мВ. Это, по-видимому, соответствует улучшенной электростатической коллоидной стабильности конечного продукта. Высококатионный коацерват образует конечную стабильную дисперсию, которая вступает в наиболее сильное электрическое взаимодействие с волокнами волокнистой массы.

Содержание и соотношение между анионоактивным и катионоактивным компонентами, используемыми в коацерватном диспергаторе, можно варьировать в широком диапазоне, принимая во внимание различные типы анионоактивных и катионоактивных компонентов. Факторы охватывают молекулярную массу и характеристическую вязкость компонентов, плотность их соответствующих зарядов, конкретный тип и количество канифоли, которое необходимо диспергировать в конечной канифольно-коацерватной композиции, целевой дзета-потенциал и другие факторы, связанные со стабильностью, способностью к обработке и эксплуатационными характеристиками, которые, учитывая настоящее описание, можно определить опытным путем без лишних экспериментов. Конечная вязкость проклеивающей композиции должна быть такой, чтобы композицию можно было легко перекачивать без какой-либо коагуляции при содержании твердых частиц в дисперсии в пределах от примерно 10 до примерно 50%. Конечная вязкость канифольно-коацерватной проклеивающей композиции должна быть также достаточной для того, чтобы предотвратить расслоение диспергированных твердых компонентов. В дальнейшем для снижения вязкости дисперсии можно добавлять квасцы. Это оказывается особенно эффективным при приготовлении высококонцентрированных композиций, которым свойственна тенденция проявлять повышенную вязкость. В этом широком диапазоне технических требований предпочтительная вязкость готовой канифольно-коацерватной композиции должна составлять от примерно 6 до менее примерно 250 сП (вязкость по вискозиметру Брукфилда, которую определяют при 60 об/мин), более предпочтительно менее приблизительно 200 сП и до примерно 150 сП. В композициях канифольно-коацерватных средств, содержание сухого вещества в которых составляет примерно 35 мас.%, предпочтительная вязкость равна от примерно 15 до примерно 40 сП, а в случае, когда содержание сухого вещества в композиции составляет примерно 40 мас.%, предпочтительная вязкость равна от примерно 30 до примерно 80 сП.

Содержание и соотношение между коацерватными компонентами, используемыми для приготовления коацервата, можно легко определить обратным расчетом требуемых количеств в готовой канифольно-коацерватной дисперсии.

Для приготовления коацерватного диспергатора, обладающего улучшенными свойствами, которые обсуждаются в настоящем описании, анионоактивный компонент в предпочтительном варианте используют в количестве от 0,1 до примерно 2 мас.%, а катионоактивный компонент в предпочтительном варианте используют в количестве от 0,1 до примерно 5 мас.% в пересчете на сухую массу компонента в водном коацерватном диспергаторе, при этом остальная часть, составляющая от примерно 33 до примерно 90 мас.%, приходится на воду. Катионоактивный и анионоактивный компонент в предпочтительном варианте содержатся в таких количествах, что значение соотношения между катионоактивным и анионоактивным компонентами превышает приблизительно 0,1.

Более предпочтительный коацерватный диспергатор содержит от примерно 0,2 до примерно 1,5 мас.% анионоактивного компонента, от примерно 0,2 до примерно 3,5 мас.% катионоактивного компонента, а остальное, составляющее от примерно 40 до примерно 80 мас.%, приходится на воду. Более предпочтительное значение соотношения между количествами катионоактивного и анионоактивного компонентов составляет от примерно 0,6 до примерно 3.

Еще более предпочтительный коацерватный диспергатор содержит от примерно 0,4 до примерно 0,6 мас.% анионоактивного компонента, от примерно 0,6 до примерно 1,3 мас.% катионоактивного компонента при значении соотношения между количествами катионоактивного и анионоактивного компонентами от примерно 1,2 до примерно 2,6. Остальное приходится на воду, количество которой составляет от примерно 44 до примерно 64 мас.%.

После образования водной коацерватной фазы в этой водной фазе можно гомогенизировать канифоль (либо растворенную в растворителе с образованием органической фазы для проведения процесса с растворителем, либо расплавленную во время высокотемпературного процесса, как правило, при проведении гомогенизации при высокой температуре и под высоким давлением). Коацерват обеспечивает эмульгирование и стабилизацию конечной дисперсии.

Далее описан общий способ приготовления композиции для проклейки бумаги по настоящему изобретению, включающей канифоль, диспергированную в коацервате, хотя коацерватный диспергатор и проклеивающее средство, содержащее канифоль и коацерватный диспергатор, могут быть приготовлены по любому другому способу, приемлемому для приготовления целевого продукта.

В способе или методе с растворителем композицию по настоящему изобретению обычно готовят в виде дисперсии (стадия (б)) с осуществлением стадий (I) растворения канифоли в органическом растворителе, не смешивающимся с водой, с получением органической фазы; (II) приготовления водной фазы катионоактивного коллоидного коацерватного диспергатора смешением с водой анионоактивного компонента и катионоактивного компонента в таких количествах и с созданием такого сдвигового усилия, которых достаточно для получения катионоактивного коллоидного коацервата; (III) гомогенизации органической фазы и водной фазы коацерватного диспергатора с получением эмульсии и (IV) удаления из эмульсии органического растворителя с получением дисперсии. Порядок осуществления стадий (I) и (II) можно изменить на обратный или их можно осуществлять одновременно. Более того, процесс можно проводить как периодический процесс, непрерывный процесс или как их сочетание.

Предпочтителен способ приготовления катионоактивной канифольной проклеивающей дисперсии, в котором стадия (б) (II) включает смешение в воде наименее вязкого анионоактивного или катионоактивного компонента с получением первой смеси; смешение с этой первой смесью более вязкого анионоактивного компонента или катионоактивного компонента с образованием второй смеси, причем этот катионоактивный компонент содержится в избытке в сравнении с количеством анионоактивного компонента; и гомогенизацию этой второй смеси в гомогенизаторе с получением катионоактивного коллоидного коацервата.

Более конкретно при приготовлении водной канифольной дисперсии по настоящему изобретению методом с растворителем канифоль вначале растворяют в не смешивающимся с водой органическом растворителе, таком как бензол, ксилол, метиленхлорид, хлороформ и 1,2-дихлорпропан. Можно также использовать другие растворители, совместимые с целевым конечным продуктом и операцией проклейки бумаги. При необходимости можно использовать смеси двух или большего числа растворителей. Выбранный растворитель, как правило, не должен также обладать реакционной способностью в отношении компонентов водной дисперсии, которую в конечном счете необходимо приготовить.

Готовят смесь с органической фазой раствора канифоли и воднофазным коацерватным диспергатором с катионоактивным и анионоактивным компонентами. Далее по существу нестабильную водную смесь обрабатывают воздействием сдвигового усилия, достаточного для получения практически стабильной эмульсии. Приемлемую обработку с достаточным сдвиговым усилием осуществляют в гомогенизаторе, хотя в отношении коацерватного диспергатора по настоящему изобретению допустимо применение значительно менее сложного оборудования, такого как смеситель Waring®. Тем не менее в промышленном масштабе обработка (по меньшей мере однократная) нестабильной водной смеси в гомогенизаторе при комнатной температуре и под манометрическим давлением в интервале от примерно 7 до примерно 560 кг/см2 (100-8000 фунтов/кв.дюйм), предпочтительно от примерно 140 до примерно 210 кг/см2 (2000-3000 фунтов/кв.дюйм), обычно обеспечивает получение практически стабильной эмульсии.

После этого из эмульсии органический растворитель как компонент этой эмульсии удаляют, в частности, отпаркой путем вакуумной отгонки, получая таким образом практически стабильную водную дисперсию канифольных частиц. Эти технологические стадии представлены в патенте США 3565755, описание к которому включено в настоящее описание в качестве ссылки.

Далее общая технология, применяемая при осуществлении высокотемпературного способа или метода, описана применительно к приготовлению проклеивающей композиции по настоящему изобретению в форме дисперсии (стадия (б)). Такой способ включает стадии (I) нагревания канифоли до температуры, достаточной для расплавления канифоли; (II) приготовления водной фазы катионоактивного коллоидного коацерватного диспергатора путем смешения с водой анионоактивного компонента и катионоактивного компонента в таких относительных количествах и с созданием такого сдвигового усилия, которых достаточно для образования катионоактивного коацервата; (III) смешения расплавленной канифоли с водным коацерватным диспергатором с получением смеси; (IV) воздействия на смесь со стадии (III) сдвиговым усилием, достаточным для образования эмульсии, и (V) охлаждения эмульсии со стадии (IV) с получением дисперсии. Порядок осуществления стадий (I) и (II) можно изменить на обратный или их можно осуществлять одновременно, а стадию смешения (III) можно совместить со стадией эмульгирования (IV). Более того, процесс можно проводить как периодический процесс, непрерывный процесс или как их сочетание.

Более конкретно при приготовлении дисперсий по настоящему изобретению осуществлением высокотемпературного метода канифоль нагревают до температуры, превышающей ее точку плавления, предпочтительно до по меньшей мере приблизительно 135oC, а более предпочтительно до диапазона от примерно 165 до примерно 180oC, в котором она становится менее вязкой. В предпочтительном варианте расплавленную канифоль закачивают, как и коацерват, в гомогенизатор, в котором их гомогенно смешивают и эмульгируют при температуре от примерно 80 до примерно 195oC, предпочтительно от примерно 125 до примерно 145oC, с получением практически стабильной водной эмульсии. Приемлемое воздействие достаточным сдвиговым усилием обеспечивается с помощью гомогенизатора. Таким образом, пропускание (по меньшей мере однократное) смеси через гомогенизатор под манометрическим давлением от примерно 70 до примерно 560 кг/см2 (1000-8000 фунов/кв.дюйм), предпочтительно от примерно 140 до примерно 210 кг/см2 (2000-3000 фунтов/кв.дюйм), обычно обеспечивает получение практически стабильной эмульсии, которая при охлаждении образует стабильную дисперсию. Выбор давления находится в компетенции специалиста в данной области техники.

Приведенная ниже информация относится к примеру предпочтительного в данном случае варианта, в котором анионоактивный компонент представляет собой лигносульфонат натрия (ЛСН), такой как продукт Wanin® S фирмы Ligno Tech USA, Варгон, Швеция, а катионоактивным компонентом служит поли(ДАДМАХ), такой как продукт Reten® 203 фирмы Hercules Incorporated, Уилмингтон, шт. Делавэр, который обладает содержанием сухого вещества 19,3% и характеристической вязкостью 1,3-1,5 дл/г. Анионоактивный компонент может содержаться в количестве от 0,1 до примерно 2 мас.%, содержание катионоактивного компонента может составлять от примерно 0,1 до примерно 5 мас.%, а значение соотношения между количествами катионоактивного компонента и анионоактивного компонента превышает приблизительно 0,1. Канифоль может содержатся в количестве от примерно 10 до примерно 60 мас.%. Все массовые проценты указаны в пересчете на процентное массовое содержание сухого компонента в водной канифольно-коацерватной композиции.

Предпочтительное содержание составляет от примерно 0,2 до примерно 1,5 мас.% для анионоактивного компонента и от примерно 0,2 до примерно 3,5 мас.% для катионоактивного компонента при значении соотношения между количествами катионоактивного и анионоактивного компонентов от примерно 0,6 до примерно 3,0 и при содержании канифоли в количестве от примерно 20 до примерно 55 мас.%, предпочтительно от примерно 20 до примерно 50 мас.%.

Более предпочтительное содержание компонентов составляет от примерно 0,4 до примерно 0,6 мас.% для анионоактивного компонента и от примерно 0,6 до примерно 1,3 мас.% для катионоактивного компонента при значении соотношения между количествами катионоактивного и анионоактивного компонентов от примерно 1,2 до примерно 2,6 и при содержании канифоли в количестве от примерно 35 до примерно 50 мас.%.

Эти параметры содержания и соотношений могут меняться в случае применения анионоактивных компонентов, отличных от ЛСН, и катионоактивных компонентов, отличных от продукта Reten® 203. Использование этих составляющих в указанных интервалах и соотношениях должно обеспечить получение стабильной эмульсии с достаточной вязкостью для эффективных процессов гомогенизации и образования стабильной композиции канифольно-коацерватной дисперсии. Применение более низкомолекулярного поли(ДАДМАХ), такого как продукт, характеристическая вязкость которого составляет примерно 1,0 дл/г, дает возможность без возникновения проблем, связанных с вязкостью, добиться более высокого содержания катионоактивного полимера. Это позволяет готовить более катионоактивные системы.

Эмульгирование с такой коацерватной системой довольно выгодно также с энергетической точки зрения. В целях эмульгирования можно применять даже смеситель Waring®, хотя гомогенизация оказывается более эффективной, как это было установлено, в случае применения гомогенизатора Tekmar® (фирма Tekmar Company, Цинциннати, шт. Огайо) и еще более эффективной при применении гомогенизатора Manton- Gaulin® (фирма APV Gaulin Inc., Уилмингтон, шт. Массачусетс).

В канифольно-коацерватную дисперсию по настоящему изобретению в количествах и с применением технологий, известных специалистам в бумагоделательной отрасли промышленности, можно вводить другие добавки, такие как квасцы, используемые для снижения вязкости, пеногасители, биоциды и другие консерванты.

Проклеивающую композицию в форме дисперсии применяют при изготовлении бумаги, которую проклеивают такой композицией, как правило, в виде добавки для бумагоделательной волокнистой массы, используемой при изготовлении проклеенной бумаги. Однако композицию по настоящему изобретению можно также использовать в качестве средства поверхностной обработки или клеящего вещества для наружной проклейки путем нанесения на поверхность бумаги после ее формования в клеильном прессе или другом оборудовании, приемлемом для нанесения, с применением технологии нанесения, хорошо известной специалистам в данной области техники.

Как указано выше, проклеивающие композиции на основе канифоли используют с квасцами для изготовления бумаги или другими эквивалентными соединениями алюминия. Квасцы или их эквивалент можно вводить в проклеивающую композицию по настоящему изобретению или, что более типично, квасцы или их эквивалент можно вводить в качестве отдельного компонента в бумажную массу, когда канифольно-коацерватную дисперсию по настоящему изобретению используют в качестве клея для проклейки в массе или когда его применяют в качестве клеящего вещества для наружной, поверхностной проклейки. Когда квасцы или их эквивалент смешивают с канифольно-коацерватной композицией по настоящему изобретению, квасцы или их эквивалент может содержаться в количествах до примерно 50 мас.% в пересчете на массу канифольно-коацерватной композиции, включающей квасцы. Основой при определении необходимого для применения количества квасцов или их эквивалента служат тип используемых квасцов или их эквивалента, сорт обрабатываемой бумаги, количество применяемого проклеивающего средства и другие факторы, хорошо известные специалистам в данной области техники. В небеленых бумагоделательных системах, например, при добавлении в волокнистую массу в виде отдельного компонента, квасцы или их эквивалент обычно применяют в количествах менее 1 мас.% в пересчете на сухую массу волокнистого полуфабриката и, как правило, в количествах от примерно 0,1 до примерно 0,8 мас.%.

Канифольно-коацерватную композицию по настоящему изобретению используют в количествах, которые определяются целевыми требованиями потребителя к проклейке в зависимости от нужной степени проклейки, сорта бумаги, типа исходной древесной массы, используемой для изготовления бумаги, и других факторов, хорошо известных специалистам в данной области техники, которые легко установить эмпирическим путем. Обычно проклеивающее средство используют в минимальном количестве, необходимом для достижения целевой проклейки, соответствующей техническим требованиям.

Когда в процессе изготовления бумаги проклеивающее средство вводят для проклейки в массе, в предпочтительном варианте его используют в количестве от примерно 0,025 до примерно 1 мас.% в пересчете на сухой остаток волокнистой массы.

Когда композицию по настоящему изобретению наносят в качестве клеящего вещества для наружной, поверхностной проклейки, в предпочтительном варианте эту композицию используют в количествах от примерно 0,01 до примерно 1% в пересчете на сухую массу бумажного полотна.

Предпочтительно при изготовлении проклеенной бумаги композиция для проклейки бумаги дополнительно включает соединение алюминия, способное образовывать розинат алюминия.

Испытание проклейки по методике фирмы Hercules

Широкое признание получила методика испытания для определения эксплуатационных свойств проклейки, разработанная на фирме Hercules; она опубликована в журнале Pulp and Paper Chemistry and Chemical Technology, под ред. J. P. Casey, том 3, стр. 1553-1554 (1981), и стандарте T530 Ассоциации целлюлозно-бумажной промышленности (США), описания которых включено в настоящее описание в качестве ссылок. По методике испытания проклейки фирмы Hercules степень водной проклейки, достигаемую в бумаге, устанавливают путем определения изменения отражательной способности поверхности бумаги в результате пенетрации водного раствора красителя с противоположной этой поверхности стороны. В круг на верхней стороне бумаги наносится водный раствор красителя, например нафтолового зеленого, в 1%-ной муравьиной кислоте, как указано в приведенном ниже примере 13, и затем фотоэлектрическим путем определяют изменение отражательной способности нижней поверхности.

Продолжительность испытания ограничивают выбором подходящей конечной точки, в частности, при снижении отражательной способности на 20%, что соответствует 80%-ной отражательной способности в описанном ниже примере 13. Датчик времени показывает время (в секундах) достижения конечной точки испытания. Более длительные периоды времени соответствуют повышенному эксплуатационному качеству проклейки, т. е. возросшему сопротивлению пенетрации воды. Для непроклеенной бумаги "проскок" обычно отмечают при 0 с, для слегка проклеенной бумаги обычно фиксируют время от примерно 1 до примерно 20 с, в случае умеренно проклеенной бумаги время составляет от примерно 21 до примерно 150 с, а для хорошо проклеенной бумаги оно равно от примерно 151 до примерно 2000 с.

ПРИМЕРЫ

Ниже настоящее изобретение более подробно поясняется на примерах, которые не ограничивают его объем.

Во всех случаях, если не указано иное, в этих примерах канифольно-коацерватную композицию готовили с применением вышеописанного метода с растворителем. Во всех случаях, если не указано иное, стадии осуществляли при комнатной температуре (приблизительно 25oC) и под нормальным давлением. В каждом из примеров конкретные технологические детали указаны в тех случаях, когда они имели важное значение; то же самое относится и к соответствующим свойствам и результатам исследований.

Во всех случаях, если не указано иное, в примерах под процентным содержанием компонентов подразумевается их массовое процентное содержание в пересчете на сухой остаток водной канифольно-коацерватной композиции. Содержание воды выражено в массовых процентах в пересчете на массу водной канифольно-коацерватной композиции.

Пример 1

Приготовление канифольного проклеивающего средства с коацерватом, содержащим 0.5% ЛСН и 1,2% продукта Reten® 203 с помощью гомогенизатора Manton-Gaulin®

Органическая канифольная фаза: 307 г 6,5%-ной объединенной фумаровокислотной (ОФК) канифоли, растворенной в 450 г метиленхлорида.

Водная коацерватная фаза: 5,3 г ЛСН (лигносульфоната натрия, продукта Wanin® S фирмы LignoTech USA, Варгон, Швеция), 65,3 г полимера Reten® 203 (19,3% сухого остатка, характеристическая вязкость 1,3 дл/г) и 600 г деионизированной воды.

Вначале растворяли ЛСН, затем добавляли полимер Reten® 203. Значение pH составляло 4,2. Водную фазу смешивали с использованием жесткого режима в гомогенизаторе Tekmar® (лабораторная модель N SD-45), одновременно добавляя органическую фазу. Операция занимала 15 с. Далее эту предварительно приготовленную смесь дважды пропускали через гомогенизатор Manton-Gaulin® (модели N 15MS ТВА) под манометрическим давлением 210 кг/см2 (3000 фунтов/кв.дюйм). С целью упростить пуск гомогенизатора для разбавления вводили некоторое количество воды. Образовывавшуюся эмульсию обрабатывали в роторном испарителе для удаления метиленхлоридного растворителя при температуре, превышавшей точку его кипения (40oC). Конечную эмульсию охлаждали до комнатной температуры, в результате чего образовывалась канифольно-коацерватная дисперсия, которая обладала следующими свойствами:

Общее содержание твердых частиц: 25,3%

Размеры частиц: 578 нм (после пропускания через сито 100 меш)

Реология:

об/мин - вязкость, сП

6 - 70

12 - 65

30 - 56

60 - 49

pH: 2,8

Реологические данные указывают на то, что дисперсия обладала хорошей стабильностью, о чем свидетельствовала небольшая разница между максимальным и минимальным значениями вязкости при различных скоростях вращения. Сравнение и перевод в количественное выражение легко осуществляют, взяв логарифм соотношения между этими минимальным и максимальным значениями. В данном случае log(49/70) составляет -0,155. Расчетное значение можно варьировать от нуля до -1. Чем ближе расчетное значение к нулю, тем выше стабильность продукта. Значения менее -0,3 (т.е. такие значения, как -0,4, а не такие, как -0,2) указывают на то, что дисперсия способна проявлять наличие проблем, связанных с нестабильностью.

Образец проклеивающей дисперсии, приготовленной в этом примере, подвергали старению в сушильном шкафу при 32oC в течение 4 недель и каждую неделю измеряли вязкость. Приведенные ниже данные вязкости при 60 об/мин и pH получали с применением вискозиметра Brookfield® LTV (фирма Brookfield Engineering Laboratories, Inc., Стаутон, шт. Массачусетс) и pH-метра.

вязкость, сП: 1 неделя - 47; 2 недели - 47; 3 недели - 42; 4 недели - 39.

pH: 1 неделя - 2,8; 2 недели - 2,8; 3 недели - 2,8; 4 недели - 2,8.

Эти пониженные значения вязкости указывали на хорошую стабильность. Пониженная вязкость свидетельствует о том, что между частицами канифоли мостики не образовывались и что дисперсия поддавалась перекачке. В условиях хранения продукт не желатинизировался.

Заряд частиц проклеивающей дисперсии, который называют дзета-потенциалом (ДП), определяли с помощью прибора Lazer, Zee® Meter модели 501 (фирма Pen Kem Inc. , Бедфорд-Хиллс, шт. Нью-Йорк). Измерения проводили разбавлением 1 или 2 капель дисперсии 100 мл деионизированной воды и доведением pH до указанного ниже значения добавлением NaOH или H2SO4, исключая значение pH 5,8, которое представляло собой значение pH композиции без регулирования кислотой или основанием. Приведенные ниже результаты демонстрируют катионоактивный характер новой проклеивающей композиции. Высокое значение дзета-потенциала при pH 5,8 объяснялось отсутствием добавляемой кислоты или основания.

pH: 3,1; 4,7; 5,8; 8,0; 9,0.

ДП, мВ: +36,0; +43,2; +52,2; +35,5; +28,3.

Насколько можно судить по положительным значениям ДП, частицы проклеивающего средства были катионоактивными даже в щелочном диапазоне. Эти значения ДП указывали на стабильность дисперсии от хорошей до превосходной. Более того, для сохранения стабильности необходимость в последующем добавлении квасцов или какого-либо другого диспергатора отсутствовала.

Пример 2

Приготовление канифольного проклеивающего средства с коацерватом, содержащим 0,5% ЛСН и 0.6% продукта Reten® 203, с помощью гомогенизатора Manton-Gaulin®

Применяли такую же технологию, как в примере 1.

Органическая канифольная фаза: 307 г 6,5%-ной объединенной фумаровокислотной (ОФК) канифоли, растворенной в 450 г метиленхлорида.

Водная коацерватная фаза: 5,3 г ЛСН (продукта Wanin® S), 32,6 г продукта Reten® 203 (19,3% сухого остатка) и 600 г деионизированной воды. Вначале растворяли ЛСН, а затем добавляли полимер Reten®.

Отмечали следующие свойства канифольно-коацерватного продукта:

Общее содержание твердых частиц: 30,3%

Размеры частиц: 557 нм (после пропускания через сито 100 меш)

Реология:

об/мин - вязкость, сП

6 - 60

12 - 45

30 - 36

60 - 33

log (33/60) составлял - 0,26, что указывало на хорошую стабильность pH: 2,8

Образец подвергали старению в сушильном шкафу при 32oC в течение 4 недель и каждую неделю измеряли вязкость. Фиксировали приведенные ниже данные вязкости при 60 об/мин и pH, которые указывали на превосходную стабильность:

вязкость, сП: 1 неделя - 33; 2 недели - 34; 3 недели - 35; 4 недели - 31.

pH: 1 неделя - 2,8; 2 недели - 2,8; 3 недели - 2,8; 4 недели - 2,8.

Заряд частиц, который называют дзета-потенциалом, определяли с помощью прибора Lazer Zee® Meter модели 501. Измерения проводили разбавлением 1 или 2 капель дисперсии 100 мл деионизированной воды и регулированием pH добавлением NaOH или H2SO4. Приведенные ниже результаты демонстрируют катионоактивный характер новой проклеивающей композиции. Значения дзета-потенциала, превышавшие 40 в кислотном диапазоне, т.е. диапазоне, целевом для данной конкретной проклеивающей композиции, указывали на превосходную стабильность.

pH: 3,4; 4,6; 8,0; 9,0.

ДП, мВ: +45,3; +44,0; +20,4; +17,9.

Пример 3

Без полимера, только канифоль

Канифоль пытались эмульгировать самостоятельно аналогично примеру 1, но без использования полимера Reten®, анионоактивного компонента или квасцов. Продукт быстро оказывался неприемлемым. Эмульсия быстро, практически сразу же после приготовления разрушалась с образованием 3 слоев, после чего невозможной оказывалась даже отпарка растворителя.

Пример 4

Приготовление (неудовлетворительный результат) без анионоактивного компонента

Образец канифольного клея готовили с применением метода с растворителем с последующим осуществлением технологии примера 1.

Использовали следующую композицию.

Органическая канифольная фаза: 136 г 5,4 %-ной объединенной фумаровокислотной канифоли, растворенной в 204,5 г метиленхлорида.

Водная фаза: 21 г продукта Reten® 203 (19,3% сухого остатка), 403,3 г деионизированной воды, 44,5 г 50%-ных квасцов.

Эксперимент: полимер Reten® вмешивали с деионизированной водой. Значение pH этого раствора составляло 5,75. Его понижали до 4,2 добавлением 5н. HCl. Водную фазу смешивали с органической фазой и пропускали через гомогенизатор Manton-Gaulin®. По мере отпарки растворителя при 70oC эмульсия дестабилизировалась.

Пример 5

Неудовлетворительный результат при 1% продукта Reten® 203 без анионоактивного компонента

Дисперсию канифольного проклеивающего средства пытались приготовить с использованием продукта Reten® 203 без лигносульфонатного анионоактивного компонента в общем в соответствии с технологией примера 1 в следующих условиях.

Органическая канифольная фаза: 300 мл метиленхлорида и 409 г 6,5%-ной канифоли ОФК.

Водная фаза: 807 г деионизированной воды, 14 г продукта Reten® 203 (19,3% сухого остатка).

А. Путем двукратного пропускания через гомогенизатор Manton-Gaulin® пытались осуществить эмульгирование. Растворитель отпаривали при 60oC и при этом выделялось приемлемое для проклейки количество канифольного материала. При стоянии система разрушалась.

Б. Аналогичный эксперимент проводили с применением гомогенизатора Tekmar® и некоторого количества квасцов в водной фазе.

Органическая канифольная фаза: 205 г 6,5%-ной канифоли ОФК в 136 мл метиленхлорида.

Водная фаза: 403 г деионизированной воды, 7 г продукта Reten® 203 (19,3% сухого остатка), 44,5 г 50%-ных квасцов.

Органическую и водную фазы гомогенизировали в гомогенизаторе Tekmar®. Эмульсия выглядела тонкодисперсной, но во время отпарки при 55oC разрушалась.

Если сравнивать примеры 4 и 5, то в примере 4 значение pH опускалось до уровня, который, как полагали, являлся более предпочтительным. В примере 5 значение pH составляло 5,8 и его не регулировали. Эти примеры показывают, что эмульсии, приготовленные без анионоактивного компонента, оказывались нестабильными.

Пример 6

Факторный (статистический) эксперимент с проклеивающими эмульсиями, содержавшими ЛСН и продукт Reten® 203

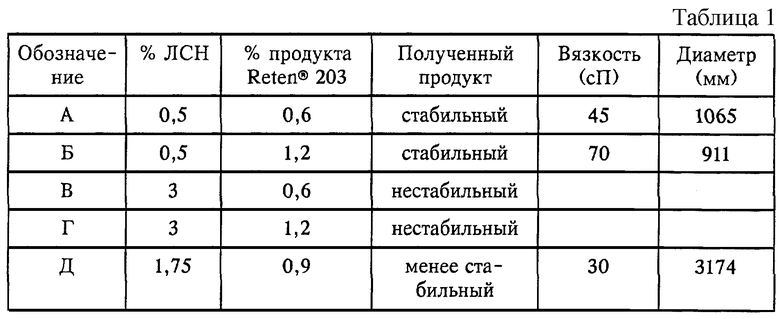

Статистический эксперимент проводили с двумя переменными: концентрация ЛСН (продукта Wanin® S) и продукта Reten® 203 (19,3% сухого остатка). В других отношениях в этом примере применяли технологию, которую осуществляли в примере 1, с указанными исключениями.

Органическая канифольная фаза: 307 г 6,5%-ной канифоли ОФК в 450 мл метиленхлорида.

Водная фаза: концентрацию ЛСН варьировали в пределах 0,5-3%, а концентрацию полимера Reten® - в интервале 0,6-1,2%.

Средними точками служили 1,75% ЛСН и 0,9% полимера

Фиксировали результаты (см. табл. 1 в конце текста.).

Как можно видеть, в технологии приготовления канифольных проклеивающих дисперсий по настоящему изобретению существуют предпочтительные соотношения между количествами анионоактивного и катионоактивного компонентов коацервата. Хотя, казалось бы, ЛСН выполняет функции эмульгатора, в конечном счете стабильность и эмульгирующее действие готового продукта определяются в общей сложности коацерватом, соответствующим соотношением и концентрацией катионоактивного и анионоактивного компонентов. Применение 3% (в пересчете на сухой остаток) ЛСН не обеспечивает возможность получения стабильных систем. Даже содержание ЛСН 1,75% оказывается всего лишь предельным. При использовании слишком большого количества катионоактивного полимера (Reten® 203) образуются неприемлемо вязкие системы. Другие эксперименты показали, что при более предпочтительном нижнем предельном содержании ЛСН [когда в качестве коацерватных компонентов используют ЛСН (продукт, Wanin® S) и продукт Reten® 203] , которое составляет приблизительно 0,4% (ЛСН), обеспечивается, тем не менее, возможность приготовить эффективную эмульсию. Принимая во внимание вышеприведенное описание, для достижения желаемых конечных свойств можно было бы использовать компоненты других типов и/или молекулярных масс, с другими катионным зарядом и вязкостью без проведения чрезмерного количества экспериментов.

Пример 7

Влияние варьируемой концентрации продукта Reten® 203

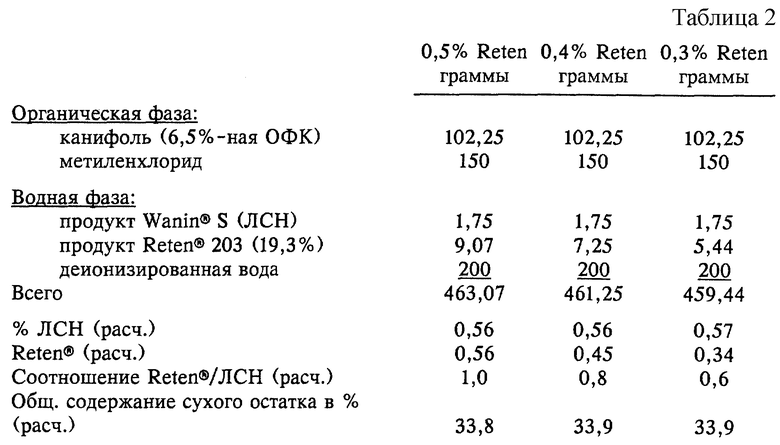

В соответствии с общим описанием способов примеров 1 и 6 образцы канифольно-коацерватных проклеивающих средств готовили с содержанием 0,5% ЛСН (продукта Wanin® S) и 0,5, 0,4 и 0,3% продукта Reten® 203, как указано в приведенной в конце текста табл. 2.

В этом конкретном коацерватном диспергаторе при использовании этих конкретных компонентов 0,4%-ная концентрация продукта Reten® 203 была, вероятно, минимальной, при которой образовывалась эмульсия, которая не подвергалась внезапному разрушению.

Пример 8

Влияние повышенного содержания сухого остатка

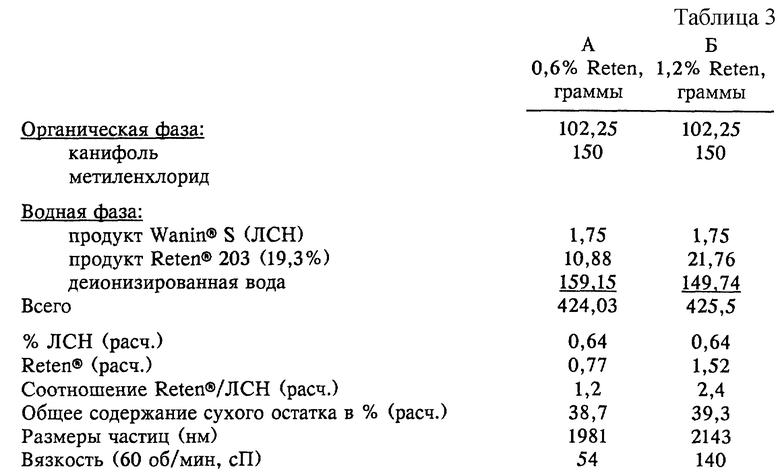

В соответствии с общим описанием технологий примеров 1 и 6 с применением лабораторного стационарного гомогенизатора Tekmar® готовили две композиции А и Б с повышенными концентрациями продукта Reten® 203 и включавшие компоненты и в тех количествах, которые указаны ниже. Целевое содержание сухого остатка составляло 40%. Получали дисперсии с характеристиками, приведенными в табл. 3 ( см. в конце текста.)

Повышенная концентрация продукта Reten® 203 в этом примере вызывала существенное возрастание вязкости, но образцы оказывались приемлемыми и стабильными во время теплового старения при 32oC в течение четырех недель.

Пример 9

Влияние нейтрализованного ЛСН

Технологию предыдущих примеров с указанными исключениями осуществляли с целью определить влияние нейтрализованного продукта ЛСН, а не кислотного ЛСН (продукта Wanin® S), который использовали в примерах 1-8.

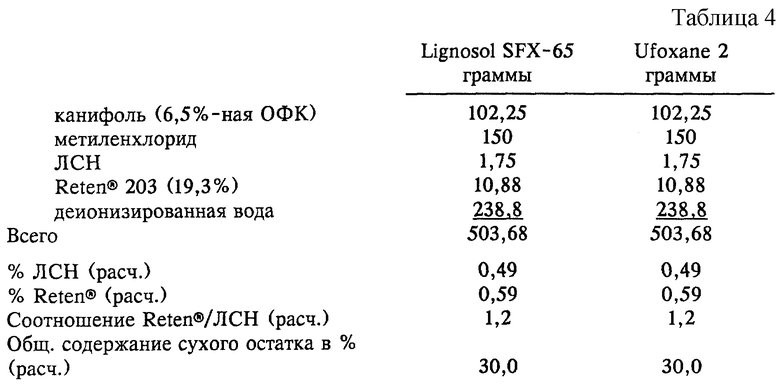

Систему с 0,5% ЛСН и 0,6% продукта Reten® 203 готовили с использованием различных продуктов ЛСН (Lignosol® SFX-65, Ufoxane® 2, которые выпускает фирма LignoTech USA, Ротшилд, шт. Висконсин). Значение pH продукта Lignosol® SFX-65, когда его растворяли в воде, составляло 7,2, а это свидетельствовало о том, что он представляет собой предварительно нейтрализованный продукт. Степень нейтрализации продукта Ufoxane® 2 была даже еще более высокой (значение pH системы ЛСН/вода составляло 9,0). Другие компоненты и их количества указаны в табл. 4

Для приготовления эмульсии применяли гомогенизатор Tekmar®. Этa эмульсия проявляла плохую стабильность во время отпарки легкой фракции и можно было бы отфильтровывать большие количества твердых частиц. Когда этот эксперимент с использованием продукта Lignosol® SFX-65 повторяли с доведением pH водной фазы до 4,0, все еще приходилось сталкиваться с нестабильностью. Неприемлемой оказывалась также композиция, включавшая продукт Ufoxane® 2.

Полагают, что нейтрализация ЛСН вызывает диссоциацию карбоксильных групп кислот канифоли, что приводит к снижению дзета-потенциала канифольно-коацерватных частиц, получаемых с использованием нейтрализованных ЛСН компонентов. Когда предварительно нейтрализованный продукт Lignosol® SFX-65 в дальнейшем подкисляли, образовывалась соль, которая обусловливала нестабильность продукта.

Пример 10

Поли(ДАДМАХ) уменьшенной молекулярной массы

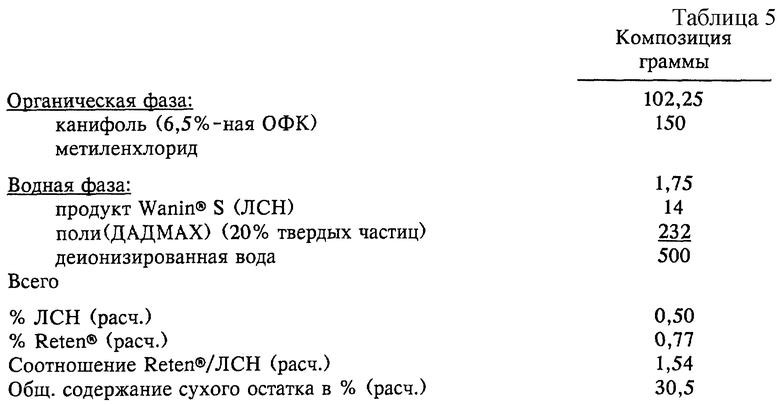

Вместо продукта Reten® 203 для приготовления канифольного проклеивающего средства использовали поли(ДАДМАХ) уменьшенной молекулярной массы, который обладал характеристической вязкостью 1,0 дл/г, 20%-ным содержанием твердых частиц, значением pH 6 и вязкостью при 20%-ном содержании твердых частиц 700 сП. За исключением указанных отличий, технология проведения экспериментов в данном примере была такой же, как использованная в предыдущих примерах. Компоненты использовали в количествах, приведенных в табл. 5.

В этом случае результаты экспериментов, которые проводили в масштабе пробирок, показывали, что эмульсии можно было довольно легко приготовить при содержании поли(ДАДМАХ) 0,6-1,0%. С использованием 0,5% продукта Wanin®S (ЛСН) и 0,8% более низкомолекулярного поли(ДАДМАХ) с помощью гомогенизатора Tekmar® стабильную канифольную проклеивающую дисперсию с 29,6% сухого остатка можно было приготовить путем перемешивания водной фазы с применением жесткого режима и одновременным добавлением органической фазы. Это занимало 2 мин.

Пример 11

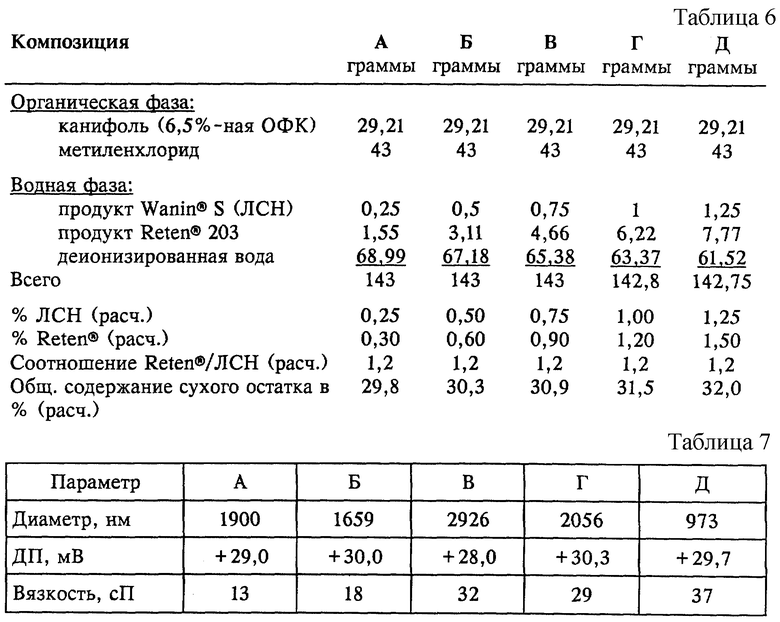

Системы с постоянным соотношением Reten® 203/ЛСН 0,6/0,5, равным 1.2

В данном примере применяли те же способы, за исключением указанных отличий, что и в предыдущих примерах. Образцы, компоненты и количества которых указаны в табл. 6, готовили при постоянном значении соотношения катионоактивный/анионоактивный компоненты в коацервате 1,2, но при растущей общей концентрации коацервата с целью определить влияние на обрабатываемость и характеристики продукта.

Дисперсии готовили выливанием органической фазы в водную фазу при воздействии большим сдвиговым усилием с применением гомогенизатора, Tekmar®, как и в примере 10. Каждый образец гомогенизировали в течение 2 мин. Определяли характеристики продукта (см. табл. 7 в конце текста).

Дзета-потенциал определяли простым одноточечным измерением с использованием капли, разбавленной 100 мл деионизированной воды. Значение pH при таком измерении обычно составляло 5,6, т.е. не входило в более предпочтительный диапазон pH для этого катионоактивного канифольного проклеивающего средства. Более предпочтительные значения pH составляют от примерно 4,5 до 4,8. Однако результаты такого измерения демонстрируют хорошее регулирование, достигаемое поддержанием постоянного соотношения между количествами коацерватных компонентов.

Все эти системы оказывались вполне стабильными и только вязкость возрастала в приемлемом диапазоне в результате повышения концентрации коацервата. Это показывает, что количество компонентов можно варьировать в вышеуказанных приемлемых соотношениях.

Пример 12

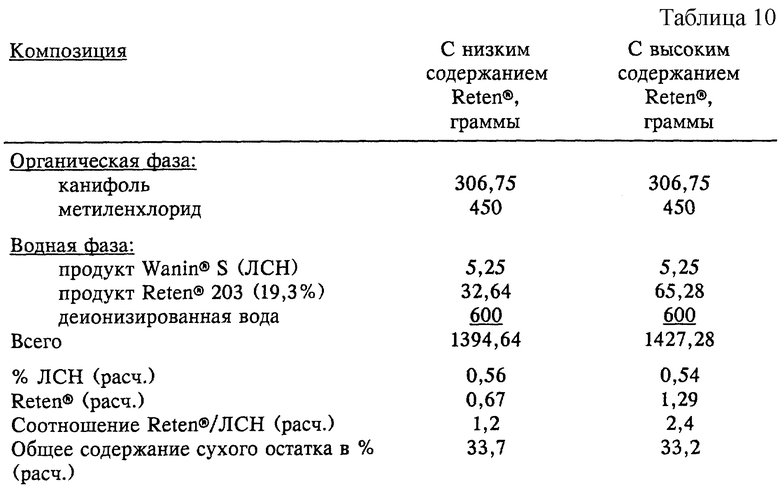

Системы с постоянным значением соотношения Reten® 203/ЛСН 1,2/0,5, равным 2,4

Этот эксперимент проводили по существу точно так же, как и эксперимент примера 11, за исключением того, что в данном случае применяли более высокое соотношение между количествами катионоактивного и анионоактивного компонентов. В составе композиций использовали компоненты в указанных количествах, представленные в табл. 8.

Измерения, аналогичные тем, что проводили в примере 11, давали результаты, представленные в табл. 9.

При этом конкретном соотношении все еще образуются хорошие эмульсии, но наблюдается повышенная чувствительность к вязкости. Может быть также достигнут увеличенный катионный заряд, о чем свидетельствуют значения дзета-потенциала.

Пример 13

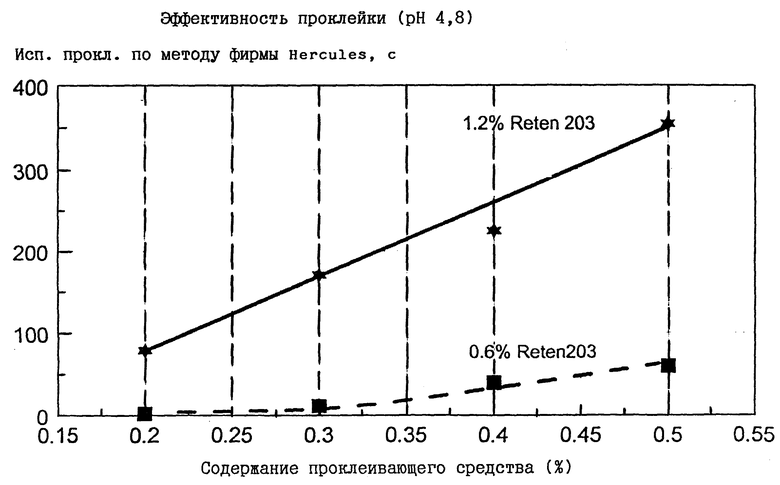

Эффективность проклейки

С помощью пилотной лабораторной бумагоделательной машины эффективность проклейки определяли с использованием двух продуктов по настоящему изобретению, состав которых приведен в табл. 10.

С использованием отбеленной смеси из древесины твердой/мягкой пород в соотношении 70/30 изготовляли тонкую бумагу плотностью 40 фунтов. Канифольно-коацерватные проклеивающие средства по настоящему изобретению вводили в волокнистую массу в мокрой части бумагоделательной машины. Отдельно добавляли квасцы (сульфат алюминия) в количестве 0,75 мас.% в пересчете на сухой остаток волокнистой массы. Содержание проклеивающего средства варьировали в пределах 0,2-0,5% в пересчете на волокнистую массу и в соответствии с вышеописанной методикой испытания проклейки фирмы Hercules определяли эффективность проклейки. Для испытаний использовали два образца проклеивающих средств, один из которых характеризовался пониженным значением соотношения (равным 1,2) катионоактизный/анионоактивный компоненты 0,6% продукта Reten® 203/0,5% ЛСН, а другой характеризовался повышенным значением соотношения (равным 2,4) катионоактивный/анионоактивный компоненты 1,2% продукта Reten® 203/0,5% ЛСН.

Для понимания идеи настоящего изобретения важно уяснить то, что сильное влияние на эффективность проклейки может быть обусловлено содержанием в продукте коацервата. Возможно существование других имеющих большое значение переменных, но в соответствии с настоящим изобретением коацерват может играть основную роль для конечной эффективности продукта.

Эти результаты представлены на графике чертежа.

На этом графике нижняя, пунктирная линия соответствует относительно низкой, но все же приемлемой эффективности проклейки, когда используют уменьшенное количество катионоактивного компонента, в отличие от верхней, сплошной линии, которая соответствует повышенной эффективности проклейки продуктом по настоящему изобретению, когда используют увеличенное количество катионоактивного компонента. Полагают, что повышенная эффективность проклейки, проявляемая продуктом с более высоким относительным содержанием катионоактивного компонента, согласуется с идеей о том, что канифольно-коацерватная композиция по настоящему изобретению, обладающая увеличенным катионным зарядом, лучше адсорбируется на поверхности волокон волокнистой массы, придавая бумаге гидрофобность.