(5) БУМАЖНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ

1 .

Изобретение относится к целлюлознобумажной промышленнбсти и может быть использовано для приготовления бумажной массы при рроиаводстве бумаги и картона, прочность которых при намЪкании является важным свойством. В большей степени это касается производства бумаги и картона для офсетной печати или мелования, при переработке которых они подвергаются воздействию увлёжняющего раствора.

Известно, что введение в бумажную массу карбамидных смол позволяет повысить прочность бумаги и картона после намокания.

Известна бумажная масса, состоящая из волокнистого полуфабриката и про-, клеивающего вещества - мочевиноформальдегидной смолы,, модифицированной полиамином Г 11 .

Используемая в указанной бумажной массе катионная мочевиноформальдегидная смола сообщает волокнам положиПЕЧАТНОЙ БУМАГИ

тельный заряд. При этом повышается удержание смолы в бумажной массе, что | обеспечивает повышенную прочность бумаги после намокания.

Однако удержание такой смолы является недостаточным при введении ее в бумажную массу в количестве 3 для достижения необходимого уровня проч.ности, что уменьшает эффективность ее использования, а кроме того, загряз10нение окружающей среды превышает допустимые нормы.

Наиболее близким к изобретению является бумажная масса для приготов-. j ления печатной бумаги, содержащая волокнистый полуфабрикатj катионную мочевиноформальдегидную смолу и анигонную карбамидную смолу 2.

Такая бумажная масса содержат 2%

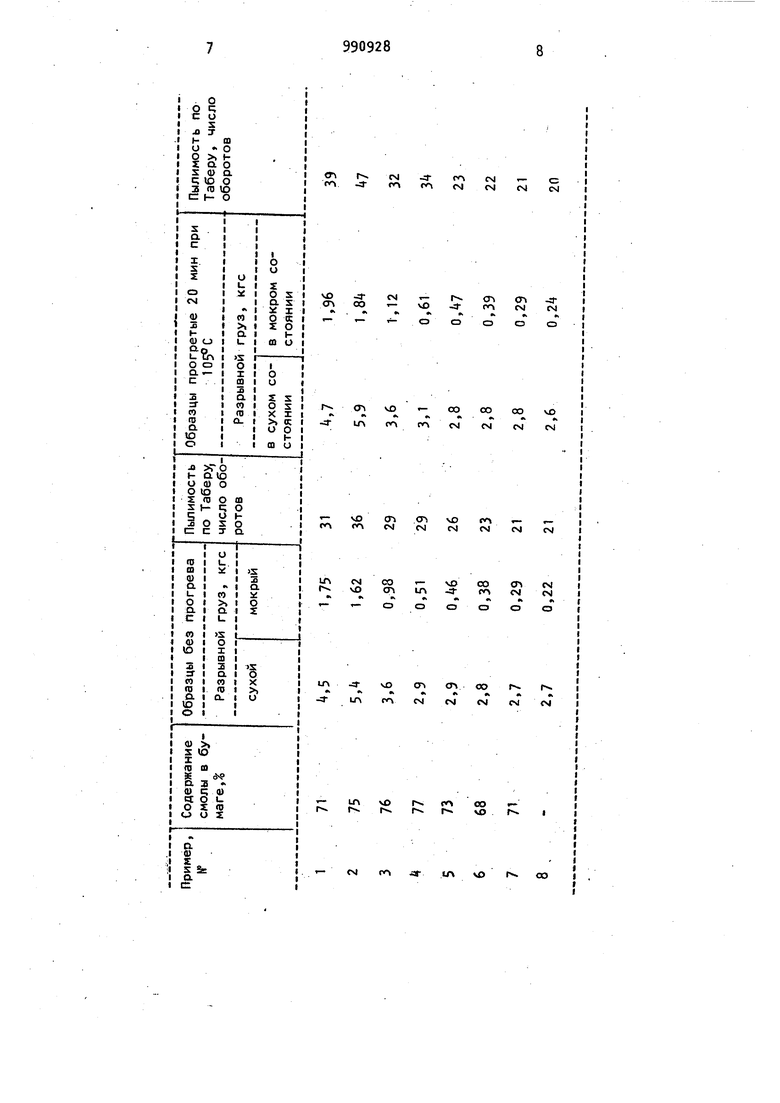

20 катионной момевиноформальдегидной смолы, модифицированной полиалкиленполиамином диэтилентриамин, триэтиллентетрамин и смеси различных простых 399 полиалкиленполиаминов или алифатическим полиамидом ( продукт реакции полиалкиленполиамина с дикарбоновыми кислотами: адипиновой, малоновой, так же затем с полифункциональными связообразующими агентами, такими как эпихлоргидрин) и 0,05-2 анионной мочевиноформальдегидной смолы, модифицированной солью фумарированного ненасыщенного соевого масла, метабисульфатом натрия или лигносульфонатом к весу абсолютно сухого волокна, В результате взаимодействия катионных и анионных групп указанных смол происходит усиление эффекта упрочнения бумаги после намокания. Однако мочевиноформальдегидная см ла, полученная прямым сульфированием содержит недостаточное количество активных отрицательных групп - около 0,2 моль на 1 моль мочевины. Это снижает эффективность этой .добавки и не позволяет достигнуть необходимого уровня свойств бумаги при расходе. обеспечивающем соблюдение санитарногигиенических норм в производстве. Растворы таких смол ограничено растворимы в воде , нестабильны при хранении Содержание активных сульфогрупп пониженно до 0,2 моль на 1 мол мочевины. Цель изобретения - повышение проч ности бумаги и снижение ее пылимости во влажном состоянии о Поставленная цель достигается тем что бумажная масса для изготовления печатной бумаги, содержащая волокнис тый полуфабрикат, катионную мочевино формальдегидную смолу и анионную кар бамидную смолу, масса в качестве анионной карбамидной смолы содержит меламинофррмальдегидную смолу, модифицированную сульфанилатом натрия ил его смесью с лигносульфонатом или с бисульфитом натрия, с содержанием мо дификатора 0,4-1 моль на 1 моль мела мина при следующем соотношении компо нентов, мае, ч.: Волокнистый полуфабрикат100Катионная мочевиноформальдегиднаясмола 0,5-2,0 Анионная карбамидная смола 0,05-0,3о Кроме того, бумажная масса дополнительно может содержать наполнитель в Количестве 4-40, канифольны 4 клей 0,5-1,0, глинозем 1-2, полиакриламид 0,02-0,04 на 100 мас.м, волокнистого полуфабриката. В качестве волокнистых полуфабрикатов входящих в состав предлагаемой бумажной массы, могут быть сульфатная хвойная и лиственная целлюлоза, беленая Древесная масса, беленая сульфитная целлюлоза или их смеси. В качестве наполнителя в состав бумажной массы могут входить каолин, мел, двуокись титана, наполнители на основе двуокиси кремния. При составлении композиции бумажной массы момент введения сульфированной меламиноформальдегидной смолы может быть любым, но предпочтительно после введения катионной добавкИо Вязкость 20 -ного раствора смолы предпочтительно 10-20 сП, показатель рН 8,5-9,0. Пример 1. Составляют композицию бумажной массы (ТУ 81-01-487-79) содержащую, мае.ч..: волокнистый полуфабрикат 100 (сульфитная беленая хбойная целлюлоза, размолотая до 2830 ШР 70%, сульфитная беленая чГеллюлоза, размолотая до 35°ШР - 30), каолин 23, глинозем (13)5%)2, полиакриламид 0,5, смола катионная мочевиноформальдегидная. 2 и смола меламиноформальдегидная с содержанием Q,k моль сульфанилата натрия на 1 моль меламина 0,5о В полупроизводственных условиях получают бумагу массой 80г/м. Результаты испытаний представлены в таблице. пример 2 о Составляют композицию бумажной массы, содержащую, мае.ч,: волокнистый полуфабрикат 100, (сульфатная беленая целлюлоза хвойная, размолотая до 28-30 ШР 30%, сульфатная беленая лиственная целлюлоза, размолотая до 23-25ШР 40% беленая древесная масса из щепы 30%), глинозем (13,5%)2, полиакриламид0,3, смола катионная мочевиноформальдегидная 1,0 и смола меламиноформальдегидная с содержанием 1,0 сульфанилата натрия на 1,0 моль меламина 0,1. В полупромышленных условиях получают бумагу массой 70 г/м. Результаты испытаний образцов бумаги представлены в таблице. Пример 3 Составляют композицию бумажной .массы, содержащую, мае.ч.: волокнистый полуфабрикат 100

(сульфатная беленая Целлюлоза, размолотая до 35, древесная масса из щепы б5), каолин 25, глинозем полиакриламид 0,3, укрепленный кани-ч фольный клей 0,5, смола катионная мочевиноформальдегидная 1,0 и смола меламиноформальдегидная с содержанием 0,5 моль сульфанилата натрия и 0,1 мо бисульфита натрия 0,05,

Изготавливают бумагу массой 60 г/м. Результаты испытаний представлены в таблице.

Пример kf Составляют комгТбзиi4ию бумажной массы, содержащую, мас,ч,: волокнистый полуфабрикат 100 (полубеленая сульфитная целлюлоза kO, древесная масса 60), смола катионная мочевиноформальдегидная 0,5 и смола меламиноформальдегидная с содержанием О,5 моль сульфанилата натрия и 0,5 моль лигносульфоната 0,10, /

Изготавливают бумагу массой 40 г/м Результаты испытаний приведены в таблице

П р и м е р 5 (известный).Для сравнения составляют бумажную массу г1ри тех же условиях, что. и в примере с тем отличием, что в качестве карбамиднои смолы применяли меламиноформальдегидную смолу, сульфированную метабисульфитом натрия„ Изготовленную бумагу испытывают по основным показателям. Результаты испытаний представлены в таблице. :

Пример 6(контрольный). В контрольную композицию бумажной массы вводят О,5 мае.ч. катионной мочевиноформальдегидной смолы аналогично примеру k. Изготовленную бумагу испытывают по основным показателям. Результаты испытаний представлены в таблице.

Пример 7 (контрольный). В контрольную композицию бумажной массы аналогично примеру , вводят 0,1 мае. меламиноформальдегидной смолы с содержанием 0,5 моль сулъфанилата натри и 0,5 моль лигносульфоната.

Пример 8. Контрольная композиция бумажной массы аналогична примеру k без добавок смол.

Из таблицы видно, что предлагаемая бумажная масса, содержащая меламилноформальдегидную смолу, сульфированную согласно изобретению, по сравнению с прототипом имеет повышенные показатели. Прирост прочности бумаги после увлажнения связан с более высоким удержанием смолы и с усилением взаимодействия- по полярным группам и связан с проявлением синергетического эффекта. ,

Применение меламиноформальдегидной смолы, согласно изобретению, позволит понизить расход канифольного клея или полностью исключить его, а также повысить печатно-технические свойства бумаги. Эффективность меламино-формальдегидной смолы и повы шенное ее удержание в бумажной массе позволяет достигать необходимые свойства при низком расходе ее и таким образом улучшать санитарные нормы в производстве.

m гл

г«

см .С Сч1

М см

ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Мелованный волокнистый материал | 1981 |

|

SU990927A1 |

| Бумажная масса для изготовления печатной бумаги | 1981 |

|

SU988947A1 |

| Способ поверхностной проклейки бумаги и картона | 1981 |

|

SU996595A1 |

| Бумажная масса | 1985 |

|

SU1263740A1 |

| Бумажная масса | 1980 |

|

SU896138A1 |

| Бумажная масса для изготовления офсетной бумаги | 1981 |

|

SU962388A1 |

| Бумажная масса для изготовления офсетной бумаги | 1984 |

|

SU1180438A1 |

| Бумажная масса для изготовления бумаги-основы для тисненных и гофрированных обоев | 1991 |

|

SU1768687A1 |

| Способ приготовления бумажной массы | 1984 |

|

SU1164353A1 |

| Бумажная масса для изготовления бумаги-основы для тисненых и гофрированных обоев | 1983 |

|

SU1131953A1 |

о т

г

«ь

-я- VD ГЧCf

LTi

г

ir

ил r r

t- CM

1(Г

(TV

Г (М

04

г)

-3га (N

е

00

00

sn см

см

см

см

S0

«v «- -

CM CM CM

см

en

CO CO

M CM

i

JCM

1Л

r

en

l

CO

fi

M

tM CM

CM

CM

oo

rr 1

vO

CD

1Л

Формула изобретения

Бумажная масса для изготовления печатной бумаги, содержащая волокнистый полуфабрикат, катионную мочевино- 5 формальдегидную смолу и анионную карбамидную смолу, отличающаяс я тем, что, с целью повышения прочности бумаги и снижения ее пылимости . во влажном состоянии, масса в качест- ю ве анионной карбамидной смолы содержит меламиноформальдегидную смолу, модифицированнуй) сульфанилатом натрия или его смесью с лигносульфонатом или бисульфитом натрия, с содержанием мо-is дификатора 0,4-1 моль на 1 моль меламина, при следующем соотношении компонентов, мае. ч,: .

Волокнистый полуфабрикат . 100

Катионная мочевиноформальдегидная

смола .0,

Анионная карбамидная смола0,05-0,5

Источники информации, принятые во внимание при экспертизе

2,Патент США № .05, кл. 162-164, 1Эб9 (прототип).

Авторы

Даты

1983-01-23—Публикация

1981-09-30—Подача