Изобретение относится к области порошковой металлургии, в частности к способу изготовления горячедеформированных низкопористых порошковых изделий, в том числе из легкоокисляемых материалов.

Известен способ изготовления порошковых материалов путем горячего изостатического прессования, включающий формование заготовки, помещение ее в оболочку (контейнер) из стекла с промежуточным слоем, содержащим, например, 3Al2O3•SiO2, нагрев и горячее изостатическое прессование (EP 0280874 A1, кл. B 22 F 3/14, 07.09.88).

Данный способ характеризуется сложностью технологии ввиду необходимости использования оборудования для горячего изостатического прессования.

Наиболее близким техническим решением является способ изготовления порошковых материалов путем горячего изостатического прессования, включающий засыпку порошка в герметизируемую стеклянную капсулу, которая становится пластичной при нагреве, вакуумирование, герметизацию заполненной порошком капсулы, ее установку в контейнер из жаропрочного материала и засыпку его порошком огнеупорного наполнителя, который свободно течет при всех температурах процесса прессования, нагрев полученной сборки до температуры спекания и выдержку, установку нагретой сборки в камеру автоклава с последующим изостатическим прессованием давлением 140 кг/см2 при медленном охлаждении прессовки. При этом стеклянная капсула, находящаяся в пластичном состоянии, сжимается порошком огнеупорного наполнителя и подвергается усадке при охлаждении прессовки (US 4564501, кл. B 22 F 3/14, 14.01.86.).

Однако известный способ характеризуется низким качеством изделий, ввиду высокой пористости материала передающей среды - порошка огнеупорного наполнителя, находящегося в насыпном состоянии, при сложности технологии, ввиду необходимости использования оборудования для изостатического прессования.

Решаемая задача - повышение качества порошковых горячедеформированных изделий за счет снижения пористости материала передающей среды при упрощении технологии изготовления горячедеформированных порошковых материалов за счет проведения горячего доуплотнения в жесткой металлической матрице на кузнечно-прессовом оборудовании.

Задача решается путем формования заготовки изделия, помещения ее в технологический контейнер, нагрева и горячего квазиизобарического доуплотнения заготовки в контейнере, причем сформованную заготовку доуплотняют холодным квазиизостатическим прессованием при одновременном формировании технологического контейнера из порошкового композиционного материала на основе оксида алюминия и стекла.

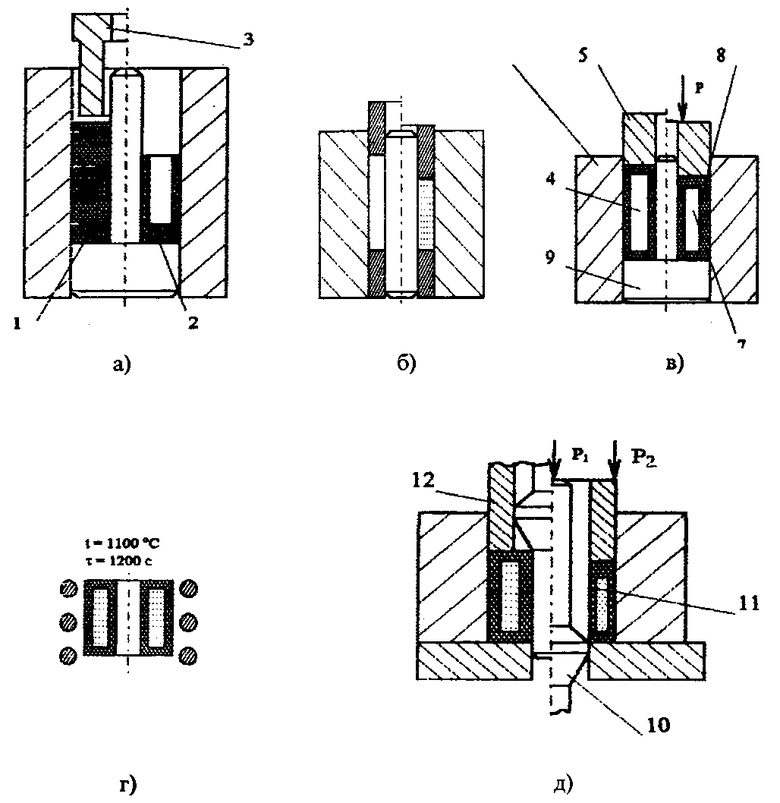

Способ иллюстрируется чертежом, где представлены:

1 - порошковая шихта технологического контейнера в насыпном состоянии; 2 - предварительно сформованный технологический контейнер; 3 - пуансон, формующий технологический контейнер; 4 - предварительно сформованная порошковая заготовка изделия; 5 - пуансон; 6 - матрица; 7 - сформованная порошковая заготовка; 8 - технологический контейнер; 9 - стержень; 10 - формующий инструмент; 11 - горячедеформированная порошковая заготовка; 12 - верхний пуансон; P1P2P3 - давление холодного прессования, осевого и поперечного горячего доуплотнения соответственно.

На позиции а) слева от осевой линии порошковая шихта технологического контейнера на основе порошков оксида алюминия и стекла в насыпном состоянии - 1, справа от осевой линии предварительно спрессованный технологический контейнер - 2 из композиционного материала на основе порошков оксида алюминия и стекла. На позиции б) слева от осевой линии порошковая заготовка находится в насыпном состоянии, справа - предварительно сформованная заготовка в стальной пресс-форме. На позиции в) слева от осевой линии предварительно сформованная заготовка 4 находится в предварительно сформованном технологическом контейнере 8 на основе порошка оксида алюминия и стекла, справа от осевой линии - сформованная заготовка 7 квазиизобарическим прессованием в сформированном технологическом контейнере из порошкового композиционного материала на основе оксида алюминия и стекла. На позиции г) нагрев заготовки изделия, находящейся в технологическом контейнере на основе порошков оксида алюминия и стекла. На позиции д) поперечное горячее квазиизобарическое доуплотнение, осуществляемое первоначально в осевом направлении пуансоном 12 давлением P1, а затем в поперечном направлении формующей частью дорна 10 давлением P2.

Пример конкретного выполнения. Изготовление горячедеформированных порошковых материалов производят по следующей технологии: совместная обработка в планетарной центробежной мельнице порошковой шихты материала контейнера, содержащей, мас. %: порошок оксида алюминия 70; стекло бутылочное 30; предварительное формование технологического контейнера давлением 300 МПа; предварительное формование заготовки на основе железного порошка марки ПЖР 2.200.28 в металлической пресс-форме давлением 400 МПа и ее установка в контейнер; установка верхней крышки контейнера из композиционного материала на основе оксида алюминия и стекла и последующее холодное квазиизобарическое прессование давлением 400...500 МПа при одновременном окончательном формовании технологического контейнера; нагрев порошковой заготовки в технологическом контейнере при температуре 1100oC в течение 1200 с и последующее поперечное горячее квазиизобарическое доуплотнение на кривошипном прессе.

После горячего доуплотнения проводят выталкивание деформированной заготовки в контейнере из полости штампа, разборку контейнера и извлечение горячедеформированной низкопористой (Пост менее 3%) порошковой заготовки с неокисленным поверхностным слоем с равномерностью распределения плотности более 97%.

Анализ примеров выполнения способов показывает, что предложенный порядок выполнения операций и формование технологического контейнера из композиционного материала на основе оксида алюминия и стекла позволяют получать порошковые горячедеформированные изделия повышенного качества квазиизобарическим прессованием в жесткой матрице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НИЗКОПОРИСТЫХ ТРУБЧАТЫХ ПОРОШКОВЫХ ИЗДЕЛИЙ | 1994 |

|

RU2066597C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИЗКОПОРИСТЫХ ПОРОШКОВЫХ ИЗДЕЛИЙ | 2003 |

|

RU2247629C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНЫХ ПОРОШКОВЫХ ИЗДЕЛИЙ С ПРОДОЛЬНЫМИ ВЫСТУПАМИ И ПАЗАМИ | 1994 |

|

RU2087256C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНЫХ ПОРОШКОВЫХ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ БРОНЗА - ЖЕЛЕЗО | 1993 |

|

RU2090311C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕДЕФОРМИРОВАННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2003 |

|

RU2247005C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОРИРОВАННЫХ ПОРОШКОВЫХ ИЗДЕЛИЙ | 1999 |

|

RU2158658C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2148475C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2090371C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕДЕФОРМИРОВАННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2001 |

|

RU2216434C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 1994 |

|

RU2061581C1 |

Изобретение относится к порошковой металлургии, в частности к изготовлению горячедеформированных низкопористых изделий, в том числе из легкоокисляемых материалов. Способ включает формование заготовки изделия, помещение ее в технологический контейнер, нагрев и горячее квазиизобарическое доуплотнение заготовки в контейнере, при этом сформованную заготовку доуплотняют холодным квазиизостатическим прессованием при одновременном формировании технологического контейнера из порошкового композиционного материала на основе оксида алюминия и стекла. 1 ил.

Способ изготовления горячедеформированных порошковых материалов, включающий формование заготовки изделия, помещение ее в технологический контейнер, нагрев и горячее квазиизобарическое доуплотнение заготовки в контейнере, отличающийся тем, что сформированную заготовку доуплотняют холодным квазиизостатическим прессованием при одновременном формировании технологического контейнера из порошкового композиционного материала на основе оксида алюминия и стекла.

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ВЗАИМНОГО РАСПОЛОЖЕНИЯ ОСЕЙ ОТВЕРСТИЙ KOpnyCHbiX ДЕТАЛЕЙ | 0 |

|

SU280874A1 |

| US 4564501, 14.01.1986 | |||

| УСТРОЙСТВО для ЗАПРАВКИ ПУЧКА ТРУБ В ТРУБНЫЕ РЕШЕТКИ КОЖУХОТРУБНБ1Х ТЕПЛООБМЕННИКОВ | 0 |

|

SU245812A1 |

| 0 |

|

SU320927A1 | |

| US 4081272, 28.03.1978 | |||

| СПОСОБ ДИАГНОСТИКИ СТЕПЕНИ ТЯЖЕСТИ СИНДРОМА НЕДИФФЕРЕНЦИРОВАННОЙ ДИСПЛАЗИИ СОЕДИНИТЕЛЬНОЙ ТКАНИ | 2010 |

|

RU2455940C1 |

| US 3622313, 23.11.1971. | |||

Авторы

Даты

2000-06-20—Публикация

1997-11-17—Подача