Изобретение относится к области металлургии, в частности к производству сталей (сплавов черных металлов на основе железа с содержанием углерода не более 2,14%), а также легированных сталей, и может быть использовано для изготовления как литых деталей, так и при отливке заготовок для использования в последующих металлургических переделах.

Известны возможности коррекции структурных характеристик различных материалов путем воздействия на них торсионным излучением на характеристической частоте.

Так, известен способ коррекции структурных характеристик материалов, в том числе металлов, включающий обработку металла торсионным излучением на характеристической частоте [1].

Способ позволяет изменять свойства металлов для получения их заданных физико-механических характеристик.

В данном способе в качестве примеров описывается обработка химически чистых цветных металлов, например таких, как олово или медь. Обработку производят торсионным излучением на одной отдельной характеристической частоте. Например, для меди после обработки торсионным излучением с частотами 6 и 100 Гц в структуре слитка обнаруживается упорядочная микропористость, размер которой меняется с изменением характеристической частоты источника торсионного излучения. Из указанного технического решения не известно о возможности изменения торсионным полем структурных характеристик стали, а также о возможности изменения физико-механических характеристик материалов за счет воздействия на них торсионным излучением с несколькими характеристическими частотами одновременно. Конструкция устройства, предназначенного для осуществления способа, хотя и выполнена с возможностью генерации торсионного излучения с несколькими частотами, однако этот торсионный источник служит как для непосредственного нахождения значений характеристических частот путем их перебора, так и для изучения вносимых структурных изменений в материалы при воздействии торсионным полем на выявленных отдельных характеристических частотах.

Наиболее близким техническим решением является способ коррекции структурных характеристик стали, включающий обработку расплава стали до момента образования ее твердой фазы кристаллизации торсионным [2].

В этом способе была обнаружена структурная перестройка стали, взятой в количестве до 200 кг, при воздействии на нее торсионным излучением от торсионного генератора, потребляющим 10 мВт электроэнергии. Однако ограничением этого способа является недостаточно высокий диапазон изменения физико-механических свойств стали.

Решаемая изобретением задача - повышение диапазона изменения физико-механических свойств стали, улучшение структуры стали.

Технический результат, который может быть получен при осуществлении изобретения, - повышение предела прочности, предела текучести, относительного удлинения, относительного сужения, ударной вязкости за счет уменьшения относительного содержания феррита, повышения дисперсности и равномерного распределения неметаллических включений, уменьшения среднего размера зерен и получения равновесных их форм.

Для решения поставленной задачи с достижением указанного технического результата в известном способе коррекции структурных характеристик стали, включающем обработку расплава стали до момента образования ее твердой фазы кристаллизации торсионным излучением, согласно изобретению обработку расплава стали ведут торсионным излучением со спектром, состоящим, по меньшей мере, из трех характеристических частот.

Возможны дополнительные варианты осуществления способа, в которых целесообразно, чтобы:

- каждую из упомянутых характеристических частот соответственно выбирали в одном из интервалов: 1 Гц - 20 МГц и/или 20,1 МГц - 200 МГц и/или 200,1 МГц - 2 ГГц и/или 2,1 ГГц - 200 ГГц;

- по меньшей мере две из упомянутых характеристических частот одновременно выбирали в одном из интервалов: 1 Гц - 20 МГц или 20,1 МГц - 200 МГц или 200,1 МГц - 2 ГГц или 2,1 ГГц - 200 ГГц.

За счет воздействия на расплав торсионным излучением, одновременно включающим в свой спектр несколько характеристических частот, удается сформировать однородную структуру и определенные размеры зерна, что в результате дает улучшение комплекса физико-механических свойств (предела прочности, предела текучести, относительного удлинения, относительное сужения, ударной вязкости) литых стальных деталей и заготовок, применяемых для дальнейших металлургических переделов.

Указанные преимущества, а также особенности настоящего изобретения поясняются лучшими вариантами осуществления способа для различных марок стали.

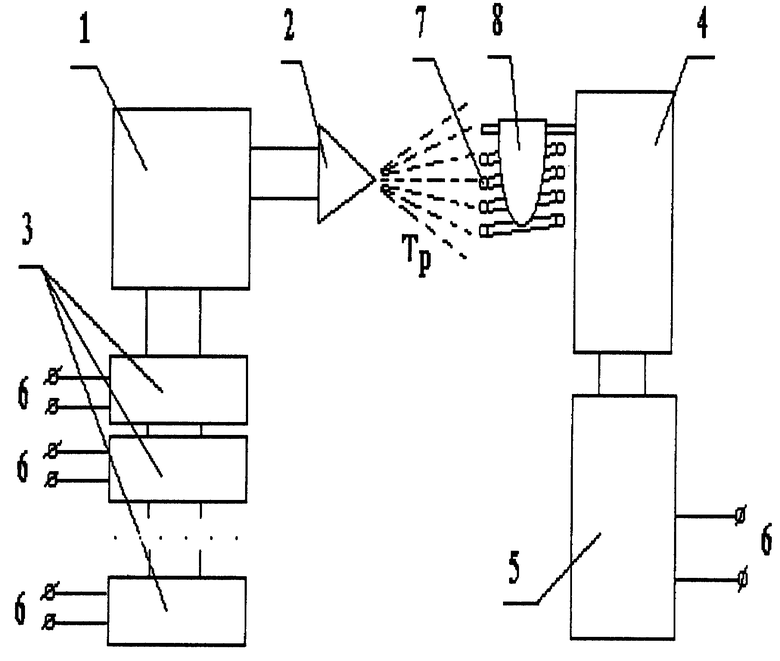

На чертеже изображена функциональная схема стенда для торсионной обработки расплава стали.

В результате действия на расплав внешнего торсионного излучения изменяется спиновое состояние системы свободных атомов в расплаве. В этом состоянии через спин-торсионные взаимодействия атомы испытывают взаимное притяжение. За счет этого взаимного притяжения расплав, как спиновая система, становится внутренне устойчив. В результате структура зерен отливки для стали после кристаллизации становится более однородная, форма зерен - более равновесной, а неметаллические включения равномерно распределяются по объему отливки. Внутренняя устойчивость слитка после кристаллизации приводит к минимизации или полному отсутствию макродефектов (трещин, пор и т.д.). Все эти результаты в комплексе приводят к улучшению механических свойств стали, что можно проиллюстрировать при помощи нижеприведенных примеров.

Как показали исследования, в случае обработки сталей применение в торсионном генераторе моночастоты в качестве сигнала не приводит к значительным удовлетворительным результатам, поскольку происходит изменение влияния на структуру только одного какого-либо компонента расплава. При воздействии моночастотой или усиливают влияние на общую структуру слитка этого компонента, или ослабляют. Кроме того, в расплаве существует разброс по значениям собственных частот осцилляций атомов одного химического элемента или однотипных молекул химических соединений, связанный с неравномерным распределением энергии теплового движения. В результате проведенных опытов установлено, что достижение более эффективного изменения структуры при торсионной обработке расплава осуществимо в случае применения спектра определенных характеристических частот для торсионного генератора.

Для проведения экспериментов использовалась индукционная плавильная установка УПИ-0,5-3,0-440 производства "Рэлтек", г.Екатеринбург, состоящая из индукционной плавильной печи ИПП-0,5 и полупроводникового преобразователя частоты ПВГ-3-440.

Технические характеристики печи ИПП-0,5:

Емкость печи 0,5 кг

Мощность питающего преобразователя 3 кВт

Мощность печи 2,7 кВт

Число фаз питающей сети 1

Число фаз контурной цепи 1

Частота тока питающей сети 50 Гц

Частота тока контурной цепи 440 кГц

Номинальное напряжение питающей сети 220 В

Номинальное напряжение на индукторе 900 В

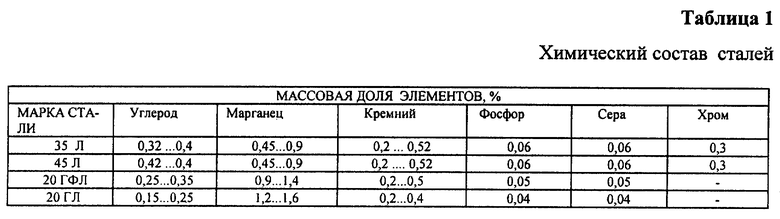

По каждой марке стали было изготовлено по 10 контрольных и опытных образцов весом 0,15 кг. Отливки после плавки подвергались термообработке (нормализация при 920oC и отпуск). Химический состав сталей 35 Л, 45 Л, 20 ГФЛ и 20 ГЛ приведен в табл. 1.

Механические испытания проводились на цилиндрических образцах, выточенных из отливок, полученных в результате опытных и контрольных плавок. Средние величины по результатам механических испытаний контрольных и опытных образцов приводятся в таблицах для каждой марки стали. Во всех опытах устройство (источник) торсионного излучения располагался в 1 м от тигля индукционной печи. Воздействие торсионным излучением на расплав осуществлялось с заранее определенными составляющими линейчатого спектра характеристических частот до момента начала разливки, и таким излучением производилась обработка расплава. В качестве источника торсионного излучения может использоваться например один из генераторов, описанных в [1] или [2].

Обработка торсионным излучением проводилась в соответствии с функциональной схемой стенда для торсионной обработки расплава стали (фиг. 1), где обозначены:

1 - торсионный генератор;

2 - излучающая антенна торсионного генератора;

3 - опорные генераторы радиочастот f1, f2, ..., fk;

4 - индукционная печь;

5 - высокочастотный блок индукционной печи;

6 - сеть электропитания;

7 - индуктор;

8 - тигель.

Понятно, что в отличие от описанной функциональной схемы обработка расплава стали может быть проведена и торсионным излучением от отдельных торсионных генераторов 1 со своими излучающими антеннами 2, при этом излучение каждого торсионного генератора 1 имеет свою опорную частоту от своего опорного генератора 3, и этими излучениями в один и тот же момент времени обрабатывается расплав в тигле 8. Однако, такая функциональная схема позволяет получить тот же технический результат, но только усложняет конструкцию. Кроме того, возможны функциональные схемы с преобразованием опорной частоты, ее умножением или делением, что не влияет на существо заявленного способа. Особенностью способа является обработка расплава стали торсионным излучением, содержащим одновременно по меньшей мере три характеристические частоты из широкого диапазона частот.

Для достижения требуемых физико-механических свойств сплавов (фиг. 1) используется воздействие на расплав в период до изменения его агрегатного состояния торсионного излучения со спектром, состоящим одновременно из нескольких характеристических частот, от торсионного генератора 1. В результате действия торсионного излучения на расплав в тигле 8 меняется спиновая структура материала, что и приводит к изменениям свойств материалов, отображенным в табл. 2-5. Характеристические частоты определяются экспериментально, например, путем исследования всего диапазона частот и выбора из него тех характеристических частот, которые в наибольшей степени удовлетворяют поставленной цели эксперимента и требуемым свойствам стали. При использовании заранее выявленного оптимального спектра торсионных частот индуцированная в расплаве спиновая структура образует устойчивую систему. Торсионное излучение создает торсионный генератор 1 и формируется за счет подачи на него радиосигналов на частотах {fl, f2, ..., fk} от опорных генераторов 3, возбуждающих определенные характеристические частоты.

Спектр характеристических частот воздействия для различных материалов может теоретически находиться в очень широком диапазоне от 1 Гц до 200 ГГц. Спектр частот является характеристическим параметром для каждой стали. Для сталей различных марок определяются соответствующие составляющие характеристических частот всего частотного спектра, которые, как показали исследования, могут лежать в интервалах: 1 интервал: 1 Гц - 20 МГц; 2 интервал: 20,1 МГц - 200 МГц; 3 интервал: 200,1 МГц - 2 ГГц; 4 интервал: 2,1 ГГц - 200 ГГц, а в соответствии с конкретной целью обработки спектральные составляющие в некоторых интервалах могут отсутствовать.

Особенностью настоящего изобретения является то, что для обработки расплава стали выбирают торсионное излучение с определенными характеристическими частотами, находящимися в каждом отдельном упомянутом интервале, при этом, как показывает практика, в большинстве случаев целесообразно выбирать линейчатый спектр. Кроме того, как показали исследования, заданную коррекцию параметров стали можно получить, когда каждую из упомянутых характеристических частот соответственно выбирают в одном из интервалов: 1 Гц - 20 МГц; 20,1 МГц - 200 МГц; 200,1 МГц - 2 ГГц; 2,1 ГГц - 200 ГГц. Дополнительно по меньшей мере две из упомянутых характеристических частот могут быть одновременно выбраны в одном из интервалов: 1 Гц - 20 МГц или 20,1 МГц - 200 МГц или 200,1 МГц - 2 ГГц или 2,1 ГГц - 200 ГГц.

Характеристические частоты для конкретных химических составов сталей могут лежать, например, на краях тех или иных частотных полос интервалов, кроме того, в ряде ситуаций оказывается необходимым на конкретных частотных полосах интервалов формировать широкополосные шумовые, а не узкополосные характеристические частоты. Для каждого конкретного состава примесей формирование структуры на уровне зерен, например, их измельчение, зависит от правильного выбора сочетания времени воздействия и спектра характеристических частот. В то же время, изменения в кристаллической решетке зависят преимущественно от спектра характеристических частот и в меньшей мере от времени воздействия.

В частности, для обработки расплава стали 35 Л и стали 45 Л применяли торсионное излучение с характеристическими частотами: 10,5 Гц, 3 МГц, 50 МГц, 400 МГц, 1,3 ГГц, 20 ГГц.

Длительность торсионного воздействия на расплав определяется требованиями к параметрам получаемого металла и может находиться в интервале от 1 миллисекунды до 1 часа. При этом нижняя граница времени воздействия определяется минимально требуемой удельной (в единице объема) спиновой поляризацией расплава (поляризацией по классическому спину). Максимальное время интервала воздействия определяется насыщением при спиновой поляризации состава всего объема материала.

Как показали практические исследования, при выборе частот из частотного интервала менее 1 Гц значимого изменения физико-механических свойств сталей не происходит. В свою очередь, применение частот из интервала выше 200 ГГц является экономически нецелесообразным.

В результате проведенных экспериментов были получены образцы со структурными и механическими характеристиками:

Опыт 1.

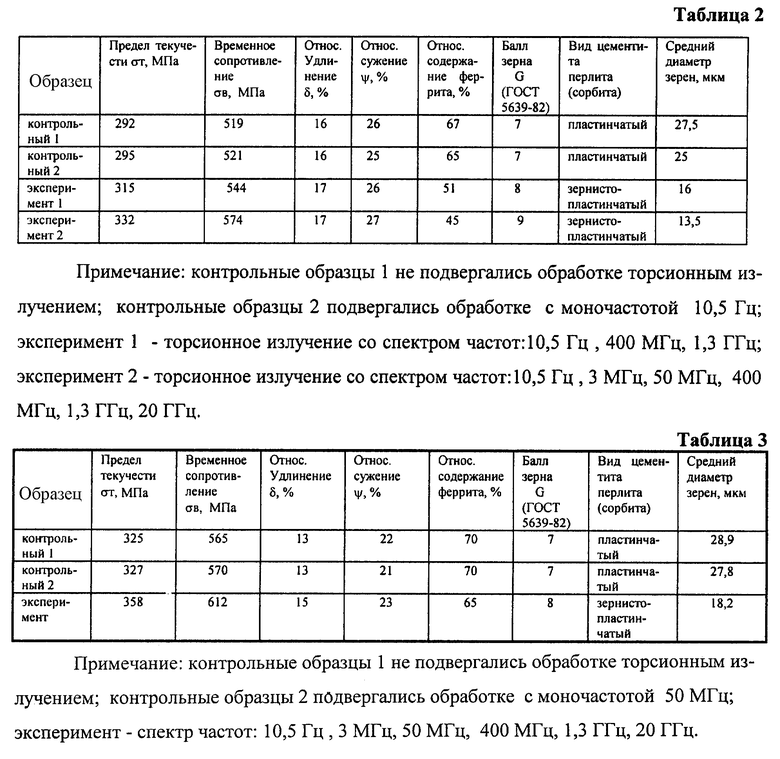

Сталь 35 Л (см. табл. 2).

Опыт 2.

Сталь 45 Л (см. табл. 3).

Опыт 3.

Сталь 20 ГФЛ (см. табл. 4)

Опыт 4.

Сталь 20 ГЛ (см. табл. 5).

В результате проведения обработки расплавов стали торсионным излучением одновременно с несколькими характеристическими частотами получены следующие основные результаты:

для стали 45 - увеличение предела текучести σт на 10,2%, предела временного сопротивления σв на 8,3%, размер зерна уменьшился на 1 балл, цементит из пластинчатого стал зернисто-пластинчатым;

для стали 35 Л - эксперимент 1: увеличение предела текучести σт на 7,9%, предела временного сопротивления σв на 4,8%, размер зерна уменьшился на 1 балл, цементит из пластинчатого стал зернисто-пластинчатым;

Эксперимент 2: увеличение предела текучести σт на 13,7%, предела временного сопротивления σв на 10,6%, размер зерна уменьшился на 2 балла, цементит из пластинчатого стал зернисто-пластинчатым;

для стали 20 ГФЛ - увеличение предела текучести σт на 7,4%, предела временного сопротивления σв на 9,8%. Размер зерна уменьшился на 1 балл, цементит из пластинчатого становится зернисто-пластинчатым;

для стали 20 ГЛ - увеличение предела текучести σт на 8,7%, предела временного сопротивления σв на 9,2%, размер зерна уменьшился на 2 балла, цементит из пластинчатого становится зернисто-пластинчатым;

При обработке же торсионным излучением с использованием только моночастоты, чем характеризовались ранее известные способы обработки химически чистых цветных металлов или сталей, как показали исследования для указанных марок стали, при некотором изменении структуры (в частности, среднего размера зерен) не происходит заметного изменения механических свойств сталей (табл. 2-5).

Из сравнения контрольных и экспериментальных образцов видно, что в результате применения обработки торсионным излучением расплава стали определенным спектром характеристических частот происходят следующие изменения: уменьшение размеров зерен на 1-2 балла; вместо пластинчатой формы преобладающей становится зернистый (глобулярный) цементит; размер глобулей цементита составляет 1-3 мкм; перлит располагается по границам ферритных зерен. Кроме того, зерна приобретают более округлую форму. Неметаллические включения распределены более равномерно, причем увеличивается дисперсность неметаллических включений. В экспериментальных образцах количество неметаллических включений по границам зерен в среднем составляет примерно 45%, в то время как в контрольных образцах около 75%. В результате происходит увеличение предела текучести и предела прочности стали.

Таким образом, при обработке торсионным излучением расплава стали с несколькими характеристическими частотами улучшение механических свойств достигается за счет уменьшения размеров зерен до 8-9 баллов (в то время как у контрольных образцов зерна 7-8 баллов), более равновесных форм зерен, повышение дисперсности и более равномерного распределения неметаллических включений.

Наиболее успешно заявленный способ коррекции структурных характеристик стали может быть использован в металлургической промышленности для производства сталей с заданными физико-механическими свойствами и с улучшением их структуры.

Источники информации

1. Патент СССР N 1748662, G 01 N 22/00, H 05 C 3/00, H 03 B 28/00, опубл. 15.07.92

2. Акимов А.Е., Финогеев В.П. "Экспериментальное проявление торсионных полей и торсионные технологии". Изд. "НТЦ информтехника", М., 1996 г., с. 68ч

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОРРЕКЦИИ МИКРОСТРУКТУРЫ МЕТАЛЛИЧЕСКИХ ЛИТЕЙНЫХ СПЛАВОВ | 1996 |

|

RU2107105C1 |

| СПОСОБ ОБРАБОТКИ РАСПЛАВЛЕННЫХ СПЛАВОВ ЭЛЕКТРОМАГНИТНЫМИ ПОЛЯМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2403126C1 |

| УСТРОЙСТВО ДЛЯ ФОНОВОГО УЛЬТРАЗВУКОВОГО ВОЗДЕЙСТВИЯ НА ПРОЦЕСС ТВЕРДЕНИЯ МИНЕРАЛЬНОГО ВЯЖУЩЕГО МАТЕРИАЛА | 2014 |

|

RU2562354C1 |

| КЕРАМИЧЕСКИЙ ЛАЗЕРНЫЙ МИКРОСТРУКТУРИРОВАННЫЙ МАТЕРИАЛ С ДВОЙНИКОВОЙ НАНОСТРУКТУРОЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2358045C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СПЛАВОВ НА ОСНОВЕ ЖЕЛЕЗА (ВАРИАНТЫ) | 2010 |

|

RU2447163C1 |

| Полипропиленовая композиция | 2018 |

|

RU2744581C1 |

| ОГНЕСТОЙКАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ПОЛИПРОПИЛЕН С ВЫСОКОЙ ПРОЧНОСТЬЮ РАСПЛАВА | 2022 |

|

RU2841452C2 |

| Необратимый термоиндикатор, устойчивый к механическим воздействиям (варианты), способы их изготовления и испытания | 2024 |

|

RU2838774C1 |

| Многотемпературный необратимый термоиндикатор с термоиндикаторной шкалой и дополнительным большим термочувствительным элементом | 2024 |

|

RU2836142C1 |

| СПИРОСОЕДИНЕНИЯ В КАЧЕСТВЕ АНТАГОНИСТОВ РЕЦЕПТОРОВ МЕЛАНОКОРТИНА 4 И ИХ ПРИМЕНЕНИЯ | 2021 |

|

RU2813541C1 |

Изобретение относится к области металлургии, в частности к производству сталей, и может быть использовано как для изготовления литых деталей, так и при отливке заготовок для использования в последующих металлургических переделах. Способ включает обработку расплава стали до момента образования ее твердой фазы кристаллизации торсионным излучением со спектром, состоящим, по меньшей мере, из трех характеристических частот. Данное изобретение повышает диапазон изменения физико-механических свойств стали и улучшает ее структуру. 2 з.п. ф-лы, 5 табл., 1 ил.

| RU, 1748662 C1, 15.07.1992 | |||

| Акимов А.Е., Финогеев В.П | |||

| Экспериментальное проявление торсионных полей и торсионные технологии | |||

| М.: НТЦ информатика, 1996, с.68 | |||

| SU, 273244, 15.06.1970 | |||

| SU, 134954, 09.07.1959 | |||

| WO, 94/18549 A1, 18.08.1994. |

Авторы

Даты

2000-06-20—Публикация

1999-01-26—Подача