Область техники, к которой относится группа изобретений

Группа изобретений относится к устройствам для визуальной регистрации факта превышения, по меньшей мере, одного порогового значения температуры, а именно к необратимым термоиндикаторам, устойчивым к механическим воздействиям, принцип действия которых основан на плавлении термочувствительного компонента, а также к способам их изготовления и испытания.

Уровень техники

Повышение температуры - один из первых и самых частых признаков развития дефектов различного оборудования, таких как рост переходного контактного сопротивления, межвитковые замыкания в обмотке электродвигателей в электроэнергетике, выход из строя зарядных устройств или аккумуляторов в бытовых приборах, нарушения в работе подшипников в механике. Своевременное выявление таких перегревов позволяет устранить неисправность и не допустить выхода оборудования из строя, возникновения аварийных ситуаций и связанных с ними пожаров или отключений. В технических и нормативных документах установлены предельно допустимые температуры, нагрев выше которых следует рассматривать как дефект, требующий незамедлительного прекращения эксплуатации и вывода оборудования в ремонт (например, РД 34.45-51.300-97, РД 153-34.0-20.363-99, ГОСТ 8865-93, 8024-90, 10693-81, 2213-79, 10434-82, 16708-84, 2585-81, 32397-2020, 26346-84, 839-2019, ГОСТ Р 51321.1-2007 и др.).

В настоящее время среди известных видов контроля температуры широкое применение приобрел термоиндикаторный контроль. Он основан на применении термоиндикаторов (ТИ), которые могут представлять собой устройства, закрепляемые на контролируемой поверхности, потенциально подверженные нагреву, так и устройства, фиксируемые на элементах объекта контроля, которые содержат термочувствительные компоненты, регистрирующие факты превышения одной или нескольких пороговых температур по изменениям внешнего вида термоиндикатора.

Такие ТИ могут быть как обратимыми, т.е. изменяющими внешний вид только в нагретом состоянии и возвращающие его при охлаждении, так и необратимыми, т.е. изменяющими внешний вид после превышения заданной температуры и сохраняющими его после охлаждения.

Особенностью обратимых ТИ является то, что они позволяют проинформировать только о том, не превышает ли температура пороговые значения в момент осмотра, и информировать о текущем перегреве.

Необратимые ТИ позволяют выявить факт перегрева за все время эксплуатации, независимо от состояния работы электрооборудования в момент осмотра. В отличие от обратимых ТИ, необратимые ТИ изменяют окраску в момент перегрева и сохраняют ее, по существу, неизменной.

Важность использования именно необратимых термоиндикаторов для диагностики электрооборудования раскрывается, в частности, в работе Львов М.Ю., Лесив А.В. Термоиндикаторный контроль контактов и контактных соединений электрооборудования и линий электропередачи. М.: НТФ «Энергопрогресс», «Энергетик», 2023. С. 62. В статье Львов М.Ю., Никитина С.Д., Львов Ю.Н., Лесив А.В. О стандартизации требований к термоиндикаторному контролю состояния контактов и контактных соединений при эксплуатации электроустановок // Энергия единой сети. 2023. №1 (68). С. 67-74. приведены типовые требования к термоиндикаторам, принципы их выбора и методология оценки состояния контролируемых объектов с помощью тер мо индикаторов. Среди прочего отмечается, что для контроля состояния необходимо использовать только необратимые ТИ.

Необратимые ТИ могут быть выполнены в однотемпературном и многотемпературном вариантах. Однотемпературные ТИ позволяют зафиксировать факт превышения заданной температуры, например, предельно допустимой температуры, регламентируемой для контролируемых электротехнических устройств и узлов электроустановок. Такие однотемпературные ТИ позволяют своевременно проинформировать персонал о возникновении аварийной или предаварийной ситуации, но не позволяют определить степень развития дефекта.

Необратимые многотемпературные ТИ позволяют определить не только факт превышения заданной температуры, но и численное значение максимальной температуры поверхности объекта контроля из набора доступных для измерения, до которой нагревался контролируемый элемент в процессе эксплуатации. Это позволяет отследить динамику развития дефекта, обеспечить возможность сравнения температур перегревов идентичных узлов оборудования, определить избыточную температуру, коэффициент дефектности и их максимальные значения.

Ключевыми техническими характеристиками ТИ, обеспечивающими возможность их применения для выявления дефектов промышленного и энергетического оборудования, являются:

- необратимость и невозвратность срабатывания, т.е. отсутствие возврата исходной окраски сработавшего ТИ при длительной выдержке после срабатывания в самых различных условиях;

- длительный срок службы;

- точность регистрации заданной температуры;

- отсутствие срабатывания при длительной выдержке ТИ при температуре незначительно ниже пороговой;

- сохранение работоспособности и заявленных выше характеристик в широком диапазоне температур окружающей среды и при неблагоприятных воздействиях.

Среди большого разнообразия термоиндикаторных составов перечисленным выше требованиям лучше всего удовлетворяют термочувствительные материалы, принцип действия которых основан на фазовом переходе. Изменение внешнего вида проявляется в увеличении прозрачности термочувствительного материала вследствие его плавления при достижении пороговой температуры.

Их преимущества определяются тем, что фазовый переход (в частном случае, плавление термочувствительного компонента) определяется температурой, и для индивидуальных веществ находится в узком температурном диапазоне, предпочтительно, менее одного градуса Цельсия. При этом фазовый переход не происходит при сколь угодно долгой выдержке термочувствительного компонента при температуре ниже, чем температура фазового перехода, например, температура плавления. И, напротив, фазовый переход гарантированно происходит при нагреве термочувствительного компонента выше температуры фазового перехода.

Из уровня техники известны термочувствительные материалы, действие которых основано на плавлении термочувствительного компонента, а изменение внешнего вида содержащего их устройства связано с впитыванием материалом подложки расплавленного термочувствительного материала. В основном для обеспечения впитывания расплавленного термочувствительного материала в термоиндикаторах используется бумажная основа. К недостаткам бумаги следует отнести ее недостаточную прочность, а также горючесть, что делает такие термоиндикаторы неприменимыми для использования в электроустановках.

В описании изобретения к заявке US 20060011124 (опубл. 15.07.2004) раскрыт датчик температуры в виде этикетки, отличающийся тем, что чувствительная к температуре деталь имеет восковой слой, сформированный на окрашенной поверхности цветной бумаги произвольной плоской формы, при этом восковой слой образован из смеси требуемого количества вязкого материала и порошка нефтяного воска, плавящегося при заданной температуре, прикреплен к листовой основе, при этом восковой слой расположен близко к передней поверхности датчика температуры, и вся лицевая поверхность датчика температуры закрыта прозрачной пленкой. Воск, нанесенный на цветную бумажную основу, при достижении температуры плавления становятся прозрачными и пропитывают бумажную основу, проявляя ее цвет.

Пористые впитывающие материалы основы, используемые в ТИ, имеют низкую теплопроводность. Это связано с большим содержанием воздуха во впитывающем слое. Низкая теплопроводность замедляет процесс передачи тепла к термочувствительному материалу от контролируемой поверхности. Это приводит к запаздыванию фазового перехода термочувствительного материала, снижению точности регистрации температуры в случае, если температура окружающей среды значительно отличается от температуры контролируемой поверхности, и невозможности регистрации кратковременных перегревов. Также, за счет рассеяния тепла, такие ТИ не позволяют определять точный контур изотермы нагрева поверхности выше температуры срабатывания ТИ при выявлении локального нагрева на большой поверхности. Последнее может приводить к ошибкам при выявлении места дефекта, например, нарушения целостности изоляции обмотки двигателя или трансформатора.

Кроме того, для обеспечения укрывистости основы необходимо использовать большую толщину слоя термочувствительного материала. Это приводит к снижению скорости регистрации превышения пороговых температур, а также к снижению общей гибкости и эластичности устройства, что, в свою очередь, может привести к появлению трещин в термочувствительном слое при его установке на изогнутые поверхности, особенно имеющие малый радиус кривизны.

Для устранения указанных недостатков авторами настоящей заявки были разработаны термоиндикаторы, включающие газонаполненный термоплавкий материал (ГТПМ). Такие материалы имеют высокую укрывистость в силу развитой поверхности твердой фазы в объеме материала и большое количество точек преломления света на границе раздела фаз «газ-твердое». ГТПМ обладают низкой удельной объемной теплоемкостью, поэтому способны с высокой точностью и скоростью необратимо увеличивать свою прозрачность при плавлении их термочувствительного вещества. Необратимость цветового перехода обеспечивается за счет того, что при плавлении входящего в состав ГТПМ вещества или группы веществ происходит разрушение структуры материала и разделение газовой и жидкой фаз с увеличением прозрачности, а при последующем охлаждении рекомбинация этих фаз с получением исходной непрозрачной структуры материала невозможна. Укрывистость затвердевшей твердой фазы, образующейся после охлаждения термоплавкого материала, снижается по сравнению с исходным состоянием в силу уменьшения границ раздела фаз «газ-твердое», на которых происходит отражение и рассеяние света.

Примером такого ГТПМ является материал, используемый в термоиндикаторной наклейке, раскрытой в описании полезной модели к патенту RU 220377 (опубл. 11.09.2023), включающей:

- непрозрачную по крайней мере для части видимого света основу;

- непрозрачный по крайней мере для части видимого света термочувствительный материал, нанесенный на лицевую поверхность основы, микроструктура которого в исходном состоянии включает частицы твердой фазы и преимущественно связанные между собой пустоты, заполненные газовой фазой;

- прозрачный защитный слой, покрывающий термочувствительный материал; при этом термочувствительный материал выполнен с возможностью

необратимого изменения прозрачности при достижении пороговой температуры за счет сплавления частиц, образующих его микроструктуру, и выхода газовой фазы из термочувствительного материала на поверхность. Известный ТИ имеет точность срабатывания +/-1-2°С относительно пороговой температуры, а время его срабатывания составляет не более 2 с. Сработавший ТИ не возвращается к исходному внешнему виду после охлаждения и выдержки при 20°С в течение длительного периода времени, оцениваемого несколькими годами.

В описании изобретения к патенту RU 2800396 (опубл. 21.07.2023) предложено устройство для визуальной регистрации превышения температуры выше по меньшей мере одного порогового значения, имеющее слоистую структуру, включающую:

- непрозрачную по крайней мере для части видимого света основу, на лицевую поверхность которой нанесены надписи с указанием по меньшей мере одного численного порогового значения температуры;

- по меньшей мере один непрозрачный по крайней мере для части видимого света термочувствительный материал, нанесенный на отдельные участки основы, микроструктура которого включает частицы твердого органического вещества и пустоты, заполненные газовой фазой;

- прозрачный защитный слой, частично или полностью покрывающий лицевую поверхность устройства;

при этом в исходном состоянии частицы твердого органического вещества преимущественно ориентированы параллельно поверхности основы, а устройство выполнено с возможностью необратимо изменять свой внешний вид при достижении указанной на нем по меньшей мере одной пороговой температуры за счет разрушения микроструктуры соответствующего термочувствительного материала, сопровождающегося сплавлением частиц твердого органического вещества, уменьшением доли пустот по меньшей мере в 2 раза относительно исходного состояния и увеличением его прозрачности с проявлением цвета основы.

Таким образом, использование в термочувствительном материале плавких веществ обеспечивает высокую точность срабатывания и длительный срок службы, а введение в термоплавкий материал значительного количества газовой фазы с образованием ГТПМ позволяет получать термочувствительные материалы с минимальной толщиной при сохранении высокой укрывистости и высокого коэффициента яркости, имеющие высокую скорость, точность и необратимость срабатывания.

Однако, несмотря на существенные преимущества ГТПМ, наличие большого количества газовой фазы в структуре термочувствительного материала обусловливает его хрупкость. В частности, при нажиме на ТИ может происходить разрушение исходной структуры ГТПМ, а при вибрационных нагрузках наблюдается истирание с отделением части ГТПМ от поверхности основы. В результате ГТПМ перестает обеспечивать должную укрывистость с уменьшение коэффициента яркости. Наблюдаемое при этом некоторое увеличение прозрачности ГТПМ может быть воспринято как ложное срабатывание ТИ.

Аналогичная картина наблюдается при попадании жидкостей в ГТПМ. При проникновении жидкости в поры ГТПМ их укрывистость значимо снижается, а материал становится прозрачным за счет уменьшения коэффициента преломления при переходе от системы «газ-твердое» к системе «жидкость-твердое», что также представляется как ложное срабатывание.

Условия эксплуатации оборудования и механизмов, элементы которых нуждаются в контроле температуры, как правило, включают неблагоприятные воздействия внешних факторов, таких как механические воздействия, например, ударные нагрузки и вибрация, атмосферная влага, агрессивные пары и/или жидкости. Поэтому, при использовании ТИ, содержащих ГТПМ, на таком промышленном оборудовании, их необходимо покрывать защитной пленкой, уменьшающей воздействие указанных факторов на термочувствительный материал.

В качестве ближайшего аналога авторы предлагаемого изобретения рассматривают термоиндикаторную наклейку для необратимой регистрации превышения температуры выше по меньшей мере одного порогового значения, включающую: клеевой слой, обеспечивающий адгезию не менее 10 Н/25 мм к нержавеющей стали, измеренную методом FINAT ТМ1 после 24 ч; гибкую основу, на которую нанесены информационные элементы, включающие численное значение по меньшей мере одной пороговой температуры, и по меньшей мере один покрытый защитной полимерной пленкой термочувствительный материал, который:

- в исходном состоянии непрозрачен по крайней мере для части видимого света;

- выполнен с возможностью необратимо увеличивать прозрачность при нагреве выше пороговой температуры;

- включает полимерные вещества;

содержит распределенные по объему пустоты, доля которых в термочувствительном материале составляет не менее 10 об. %, раскрытую в описании полезной модели к патенту RU 221997 (опубл. 05.12.2023). Однако, несмотря на наличие защитного слоя, ГТПМ известного ТИ не защищен от механических воздействий, в частности, от нажима.

Оборудование, температуру которого контролируют, а также установленные на нем ТИ, могут подвергаться сильному механическому воздействию. Например, приклеивание термоиндикаторной наклейки сопряжено с нажимом на ее поверхность. Такие воздействия, даже несмотря на наличие защитного слоя, могут приводить к нарушению целостности структуры ГТПМ и ложным срабатываниям.

Установка термоиндикатора с ГТПМ на изогнутые поверхности может привести к образованию в нем трещин, его частичному отслаиванию от основы, а также снижению скорости, точности и достоверности определения перегревов.

Таким образом, существует потребность в создании необратимых ТИ с ГТПМ, которые были бы устойчивы к механическим воздействиям с сохранением функциональных характеристик, а также в создании способов изготовления таких ТИ и их испытания на устойчивость к механическим воздействиям.

Термины, определения и сокращения, используемые при описании настоящей группы изобретений

Следующие термины, определения и сокращения, используемые при описании настоящей группы изобретений, предназначены для лучшего и более точного понимания настоящей группы изобретений, однако не ограничивают данную группу изобретений указанными формулировками.

Термин «термоиндикатор (ТИ)» - устройство, изменяющее свой внешний вид (в частности, цвет) при нагреве выше одной или нескольких пороговых температур. Обычно термоиндикатор состоит из основы, предназначенной для закрепления термоиндикатора на контролируемой поверхности, с расположенными на лицевой стороне основы одним или несколькими термочувствительными элементами, изменяющими цвет при нагревании.

Изменение внешнего вида ТИ, произошедшее исключительно вследствие нагрева ТИ до любого из возможных пороговых значений температуры, называют «срабатыванием ТИ». В контексте описания настоящего изобретения срабатывание ТИ обеспечено плавлением действующего вещества термочувствительного элемента.

К однотемпературным термоиндикаторам относят ТИ, имеющие один термочувствительный элемент или несколько термочувствительных элементов, которые срабатывают при достижении одной пороговой температуры.

К многотемпературым термоиндикаторам относят ТИ, имеющие несколько термочувствительных элементов, отличающихся по температуре срабатывания.

Изменение внешнего вида ТИ, в частности окраски и/или прозрачности в области термочувствительного элемента, произошедшее вследствие внешнего воздействия, отличного от нагрева ТИ выше соответствующих пороговых значений температуры называют «ложным срабатыванием ТИ».

Термин «необратимый термоиндикатор» определяет ТИ, который после нагревания до температуры срабатывания визуально изменяет внешний вид, в частности окраску, таким образом, что после охлаждения ниже температуры срабатывания не происходит возвращения его внешнего вида к виду, визуально неотличимому от исходного.

Под термином «невозвратность срабатывания термоиндикатора» понимается длительное сохранение внешнего вида сработавшего ТИ во всех эксплуатационных режимах в течение всего срока службы. Предпочтительно, установленный срок службы ТИ по настоящему изобретению составляет 2 года, более предпочтительно он составляет 5 лет, еще более предпочтительно он составляет 10 лет.

Термин «газонаполненный термоплавкий материал (ГТПМ)» определяет материал, включающий твердую фазу или фазы, а также газовую фазу, находящуюся в полостях твердой фазы. Как минимум одна из твердых фаз ГТПМ, называемая «термоплавкой фазой», выполнена с возможностью расплавления при нагревании до пороговой температуры. Преимущественно газовая фаза распределена равномерно внутри всего ГТПМ, причем большинство пор сообщаются между собой, обеспечивая возможность беспрепятственного распределения и выхода газа из них при нагревании материала и/или его плавлении. Давление газа внутри пор может быть меньше атмосферного давления, равно атмосферному давлению или больше атмосферного давления.

Термоплавкая фаза содержит «действующее (основное) вещество ГТПМ» - это вещество, в частности - органическое вещество, определяющее температуру плавления ГТПМ (пороговую температуру срабатывания ТИ). Массовое содержание основного вещества в структуре ГТПМ преимущественно превышает содержание других компонентов ГТПМ. Термин также относится к смеси таких веществ.

«Скорость срабатывания ТИ» - максимальное время, требующееся на переход ТИ из исходного в сработавшее состояние после нагрева до температуры срабатывания с учетом заданной точности регистрации превышения пороговой температуры.

Для целей заявленной группы изобретений термин «пороговая температура» обозначает значение температура, при которой происходит изменение внешнего вида термоиндикатора, определенное с заданной точностью.

Термин «сохранение функциональных характеристик», включает в себя сохранение термоиндикатором функциональных характеристик (например, значения пороговой температуры, непрозрачности ГТПМ, коэффициента яркости ГТПМ, точности и скорости регистрации превышения пороговой температуры и пр.) в установленных заводом-изготовителем границах на протяжении установленного срока эксплуатации во всех эксплуатационных режимах.

«Коэффициент яркости» определяют по ГОСТ 8784-75 как отношение яркости покрытия к яркости эталона, измеренных в одинаковых условиях освещения с углом падения света 45°.

Термин «потеря функциональных характеристик» включает в себя нарушение работоспособности одного или нескольких элементов ТИ, при которых он целиком или частично перестает выполнять свои функции. В частности, под потерей функциональных характеристик, понимают изменение пороговой температуры срабатывания, существенное снижение контрастности изменения окраски при срабатывании ТИ, изменение внешнего вида ТИ до или после срабатывания и другие дефекты, возникновение которых приведет к некорректной работе ТИ или неверной интерпретации результатов контроля температуры с помощью ТИ.

Термин «органические вещества» ограничивает класс химических веществ, в состав которых входят атомы углерода, связанные с атомами других химических элементов, за исключением карбидов металлов, карбонатов металлов и аммония и оксидов углерода.

Термин «газовая фаза» по умолчанию относится к порам, заполненным газом, находящимся внутри ГТПМ. Газовая фаза может представлять собой воздух, азот, инертные газы или другие вещества, находящиеся в агрегатном состоянии «газ» в условиях эксплуатации термоиндикатора.

Под термином «доля газовой фазы в ГТПМ» понимают отношение объема пор внутри ГПТМ к общему объему ГТПМ, или отношение площади участков, заполненных газом, к общей площади участка ГТПМ в одном из срезов. Применительно к настоящей группе изобретений, доля газовой фазы может быть определена одним из названных ниже способов.

Первый способ включает сканирующую электронную микроскопию поверхности среза ГТПМ с применением программного обеспечения, позволяющего вычислять общую площадь внешней поверхности твердых частиц образца и их агломератов в срезе. Вычисляют площадь участков, заполненных газом, путем вычитания общей площади поверхности твердых частиц и их агломератов из площади анализируемого участка. Для определения доли газовой фазы делят полученное значение площади участков, заполненных газом, на площадь анализируемого участка. Измерения проводят на 5-7 участках ГТПМ и вычисляют среднее значение.

Второй способ основан на применении метода рентгеновской микротомографии. Пробоподготовку проводят аналогичным первому способу образом. Участок ГТПМ известного объема анализируют с помощью лабораторного цифрового рентгеновского томографа с программным обеспечением, позволяющим вычислять процентное содержание газа в заданном объеме образца. Проводят измерения 5-7 участков материала, получая среднее значение доли газовой фазы, выраженное в процентах.

Любой из способов определения доли газовой фазы можно применять к готовым изделиям, содержащим ГТПМ, таким как ТИ. При пробоподготовке, в частности, вырезают однородный участок изделия и снимают с него защитный слой так, чтобы обеспечить сохранность ГТПМ.

В контексте описания ГТПМ под «фазой» следует понимать гомогенную часть ГТПМ, отделенную от остальных частей видимой поверхностью раздела, на которой скачком меняются какие-либо характеристики фазы, например, плотность, состав, оптические свойства. При этом совокупность отдельных гомогенных частей системы, обладающих одинаковыми свойствами, считается одной фазой.

В состав ГТПМ могут дополнительно входить частицы твердого вещества с температурой плавления выше пороговой, прочность которых преимущественно превышает прочность термоплавкой фазы, полимеры, полностью или частично покрывающие термоплавкую фазу; а также иные включения. Такие вещества или включения применяют для повышения механической прочности ГТПМ. В настоящей группе изобретений ТИ может включать как один ГТПМ для регистрации факта превышения одной пороговой температуры, так и несколько ГТПМ для регистрации фактов превышения нескольких пороговых температур.

Термин «структура ГТПМ» определяет пространственное взаиморасположение твердых частиц и пор, заполненных газовой фазой, в образце ГТПМ. Структура ГТПМ определяет его физические, оптические и механические свойства. При достижении пороговой температуры происходит расплавление как минимум одной из твердых фаз ГТПМ. В процессе расплавления изменяется структура ГТПМ, то есть пространственное взаиморасположение частиц и/или объемов отдельных фаз материала, их размер и форма. Разрушение структуры может включать следующие стадии: оплавление поверхности частиц ГТПМ, их уплотнение, уменьшение размера пор внутри ГТПМ и площади поверхности раздела фаз «газ-твердое», сплавление частиц вплоть до полного их слияния и образования монолитного слоя (плава) или единой фазы. Процесс разрушения структуры ГТПМ сопровождается необратимым уменьшением объемной доли газовой фазы внутри ГТПМ. Доля газовой фазы в материале, получившемся после срабатывания ТИ, меньше, чем в исходном состоянии ГТПМ.

Для целей заявленной группы изобретений термин «пороговая температура» обозначает значение температура, при которой происходит изменение внешнего вида термоиндикатора, определенное с заданной точностью.

Под термином «точность регистрации превышения пороговой температуры» понимают границы интервала значений температуры, отвечающие следующим условиям (1)-(3):

(1) до достижения пороговой температуры за вычетом значения заданной точности соответствующий ГТПМ остается непрозрачным для, по меньшей мере, части видимого света, а ТИ в данной области не изменяет внешнего вида;

(2) при превышении пороговой температуры с учетом заданной точности, соответствующий ГТПМ визуально наблюдаемо увеличивает свою прозрачность, а ТИ в данной области приобретает внешний вид, отличный от исходного;

(3) точное значение температуры фазового перехода плавления основного вещества находится внутри заданного диапазона и дополнительно не устанавливается. Точность регистрации превышения пороговой температуры, определяемой настоящей группой изобретений, составляет не более 5°С, преимущественно не более 2°С.

Термин «видимый свет» определяет узкую область в спектре электромагнитных волн в интервале частот 3,8⋅1014 - 7,9⋅1014 Гц, что соответствует длинам волн в вакууме от ~400 до ~760 нм, которую различает человеческий глаз.

Под термином «непрозрачный, по меньшей мере, для части видимого света» понимается материал, не пропускающий сквозь себя весь спектр видимого света или его часть.

Под термином «прозрачный, по меньшей мере, для части видимого света» понимают материал, пропускающий сквозь себя весь спектр видимого света или его часть.

Термин «опорный элемент» или «элемент опоры (ОЭ)» определяет произвольный элемент, расположенный в области ГТПМ, который имеет температуру плавления больше, чем максимальная температура срабатывания ТИ, и который может принимать на себя большую часть механического напряжения, воздействующего на ГТПМ в поперечном направлении, предотвращая тем самым существенное разрушение структуры ГТПМ.

Термин «расстояние между опорными элементами» L(ОЭ) относится к расстоянию между вершинами соседних опорных элементов. Для опорных элементов, расположенных на основе или на защитном слое или выполненных в основе или в защитном слое, L(ОЭ) на плоскости А-А (фиг. 3, 4, 5) является расстоянием между перпендикулярами к плоскости поверхности ТИ, выходящими из вершин соседних ОЭ. Для опорных элементов, расположенных в объеме ГТПМ, L(ОЭ) рассчитывается как расстояние между перпендикулярами, опущенными из вершин этих элементов на плоскость поверхности термоиндикатора В-В (фиг. 3, 4, 5).

Термин «соседние опорные элементы», расположенные на основе или на защитном слое или выполненные в основе или в защитном слое, определяет ОЭ, между вершинами которых не располагаются другие опорные элементы сопоставимого размера, то есть эффективная высота которых отличается не более чем в 3 раза.

«Вершина опорного элемента» - точка или малый участок на поверхности ОЭ, к которым будет приложена максимальная нагрузка от внешнего воздействия на данный ОЭ.

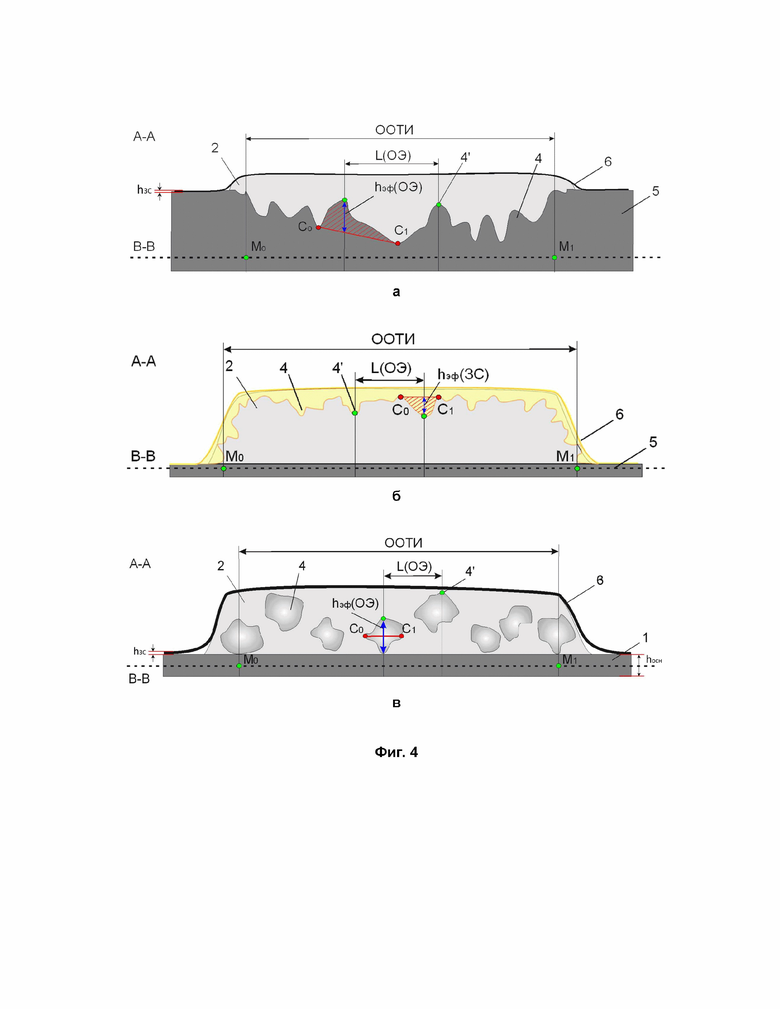

«Нормальное сечение ТИ» - часть любой плоскости, пересекающей объем ТИ и перпендикулярной плоскости рабочей поверхности ТИ (А-А, фиг. 4).

Термин «плоскость рабочей поверхности ТИ» определяет плоскость ТИ, параллельную поверхности (или касательной к поверхности для ТИ, предназначенных для установки на цилиндрические поверхности), на которой может быть размещен ТИ (В-В, фиг. 4).

«Основная область ТИ (ООТИ)» является областью, ограниченной перпендикулярами, опущенными на плоскость рабочей поверхности ТИ из вершин крайних ОЭ и пересекающими ее в точках М0, M1, и внутренней поверхностью основы и защитного слоя.

«Средняя толщина слоя ГТПМ hср(ГТПМ)» в общем случае является частным объема ООТИ и площади рабочей поверхности ТИ. В любом нормальном сечении ТИ hср(ГТПМ) определена как частное площади ГТПМ в этом сечении и расстояния между перпендикулярами, опущенными из вершин крайних ОЭ к плоскости рабочей поверхности ТИ.

«Эффективная высота опорного элемента hэф(ОЭ)» для опорных элементов, расположенных на основе или защитном слое, или выполненных в основе или защитном слое, соответствует длине отрезка перпендикуляра, опущенного из вершины ОЭ на плоскость рабочей поверхности ТИ до точки пересечения с отрезком C0-C1, который показывает максимальный линейный размер ОЭ у его подошвы. Для ОЭ, расположенных в объеме ГТПМ, hэф(ОЭ) соответствует длине отрезка, лежащего на перпендикуляре, опущенном из вершины ОЭ на плоскость рабочей поверхности ТИ и соединяющего две крайние точки ОЭ, одна из которых является его вершиной. Площадь ОЭ выше (в случае ОЭ, расположенных на основе или выполненных в материале основы, а также в случае ОЭ, расположенных в объеме ГТПМ) или ниже (в случае ОЭ, расположенных на защитном слое или выполненных в материале защитного слоя) отрезка C0-C1 (заштрихована на фиг. 4а, б) является эффективной площадью опорного элемента, за счет которой элемент выполняет свои функции, раскрытые в рамках заявленной группы изобретений.

«Средняя эффективная высота опорных элементов» в любом нормальном сечении ТИ равна среднему арифметическому эффективных высот всех ОЭ в данном сечении.

«Толщина основы hср(Осн)», содержащей ОЭ, расположенные на основе или выполненные в основе, для каждого нормального сечения ТИ является усредненной величиной, равной частному общей площади основы в пределах ООТИ, включая опорные элементы, при их наличии в ООТИ, и расстояния между перпендикулярами, опущенными из вершин крайних ОЭ к плоскости рабочей поверхности ТИ и пересекающими ее в точках М0, M1.

«Толщина защитного слоя hср(ЗС)», содержащего ОЭ, расположенные на защитном слое или выполненные в защитном слое, для каждого нормального сечения ТИ является усредненной величиной, равной частному общей площади защитного слоя в пределах ООТИ, включая опорные элементы при их наличии, в ООТИ, и расстояния между перпендикулярами, опущенными из вершин крайних ОЭ к плоскости рабочей поверхности ТИ и пересекающими ее в точках М0, M1.

Под «герметичным защитным слоем» понимают защитный слой непроницаемый при атмосферном давлении в отсутствии механического воздействия для воздуха и воды, выполненный без зазоров и отверстий и плотно соединенный с основой свариванием или склеиванием таким образом, что место соединения также является непроницаемым для воздуха и воды при атмосферном давлении и в отсутствии механического воздействия.

«Изолированный ГТПМ» означает ГТПМ, покрытый защитным слоем таким образом, что при погружении фрагмента ТИ в воду на глубину до 1 метра при атмосферном давлении и в отсутствии механических воздействий не происходит непосредственного контакта ГТПМ с водой в течение как минимум одного дня.

Под термином «приваренный к основе защитный слой» понимается скрепление материалов защитного слоя и основы за счет взаимного растворения. Приваривание может происходить за счет использования растворителя, сплавления, нагревания, сдавливания или других воздействий.

Под термином «полностью изолирующий от окружающей среды» понимается свойство защитного слоя обеспечивать герметичность ГТПМ, а также предотвращать сообщение ГТПМ с окружающей средой и обеспечивать сохранение работоспособности ТИ при неблагоприятных внешних воздействиях, в том числе атмосферной влаги, брызг, некоторых индустриальных загрязнителей, механического воздействия и т.п.

«Частично изолирующий от окружающей среды» слой предотвращает воздействие неблагоприятных внешних факторов на устройство и, тем самым, обеспечивает его защиту, но не обеспечивает герметичность ГТПМ, в результате чего давление газовой фазы внутри ГТПМ равно давлению окружающей среды.

Термин «эластичность» относится к способности материала или изделия при изгибе вокруг цилиндрической поверхности повторять ее форму без потери функциональных свойств.

Термины «эластичная основа» и «эластичный защитный слой» характеризуют материал основы или защитного слоя, способный изменять свою форму без разрыва под внешним воздействием.

Термин «дефект» указывает на несоответствие объекта контроля требованиям, установленным документацией, хотя бы по одному показателю.

«Коэффициент дефектности» является отношением измеренного превышения температуры контактного соединения к превышению температуры, измеренному на целом участке шины или провода, отстоящем от контактного соединения на расстоянии не менее 1 м.

«Избыточная температура» является превышением измеренной температуры объекта контроля над температурой аналогичных узлов других фаз, находящихся в одинаковых условиях.

Термин «пожароопасный нагрев» указывает на нагрев элемента электроустановки до температуры, при которой возникает опасность возгорания одного или более материалов, из которых элемент изготовлен.

Термин «гибкий» относится к материалам, обладающим способностью изменять свою форму под внешним воздействием таким образом, что после возвращения в изначальную форму их функциональные свойства остаются прежними.

Термины «гибкая/эластичная основа» и «гибкий/эластичный защитный слой» характеризуют материал основы или защитного слоя, относящийся к материалам, обладающим способностью изменять свою форму без разрыва под внешним воздействием.

Под «связующим» понимают материал или вещество, как правило, высокомолекулярное органическое вещество, который может являться одним из компонентов (одной из фаз) ГТПМ в термоиндикаторах. Связующее фиксирует расположение твердых частиц твердой термоплавкой фазе таким образом, чтобы между ними располагались пустоты, заполненные газом. При этом связующее повышает прочность ГТПМ, снижает его истираемость, а также может обеспечивать закрепление термоплавкой фазы на впитывающей фазе, а также впитывающей фазы на поверхности термоиндикатора.

Сущность группы изобретений

Задачей заявленной группы изобретений является создание устойчивых к механическим воздействиям необратимых термоиндикаторов (ТИ), принцип действия которых основан на необратимом изменении прозрачности газонаполненного термоплавкого материала (ГТПМ). Также группа изобретений направлена на создание способов изготовления таких ТИ и способа их испытания на устойчивость к механическим воздействиям.

Технический результат заявленной группы изобретений заключается в повышении безопасности эксплуатации оборудования, а также повышения устойчивости необратимых ТИ к механическим воздействиям с сохранением функциональных характеристик, содержащихся в них ГТПМ.

Согласно первому варианту, указанный технический результат достигается за счет термоиндикатора для визуальной регистрации превышения температуры выше, по меньшей мере, одного порогового значения, включающего:

- основу;

- по меньшей мере, один газонаполненный термоплавкий материал (ГТПМ), расположенный на участке/ах лицевой поверхности основы, выполненный с возможностью необратимого изменения прозрачности при нагреве выше пороговой температуры за счет плавления входящего в состав ГТПМ вещества или группы веществ;

- прозрачный, по меньшей мере, для части видимого света, защитный слой, покрывающий ГТПМ, и по меньшей мере, часть основы, свободную от ГТПМ,

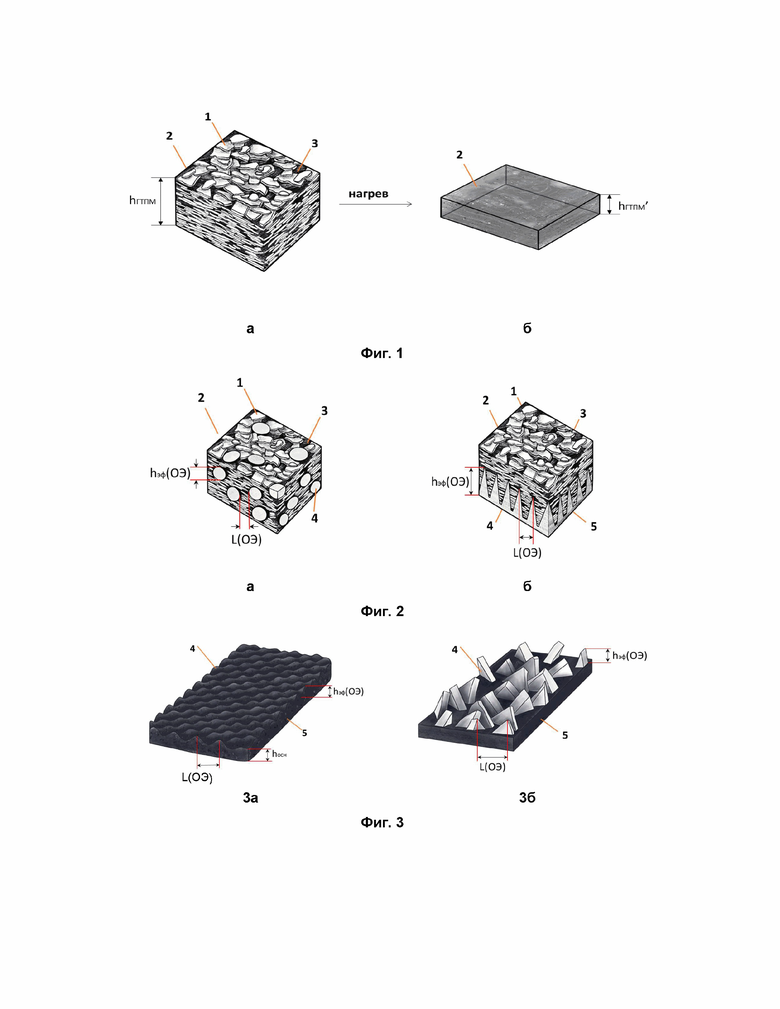

при этом, по крайней мере, часть ГТПМ расположена между опорными элементами (ОЭ), выполненными в материале основы и/или защитного слоя.

Использование ГТПМ, действие которых основано на необратимом изменении прозрачности при достижении соответствующей пороговой температуры, за счет сплавления и/или плавления основного вещества или смеси основных веществ, входящих в состав ГТПМ, и выхода, по меньшей мере, части газа из объема ГТПМ, позволяет необратимо регистрировать превышение, по меньшей мере, одного значения пороговой температуры с высокой точностью, скоростью и достоверностью.

До момента превышения соответствующей пороговой температуры газ внутри ГТПМ распределен преимущественно равномерно. Равномерное распределение газа внутри ГТПМ обеспечивает множественные границы раздела фаз «газ-твердое», на которых происходит преломление и отражение света. Такое строение ГТПМ позволяет значимо уменьшить толщину слоя, необходимую для перекрытия цвета основы, по сравнению с толщиной слоя аналогичного вещества, не содержащего газовую фазу. Уменьшение толщины слоя ГТПМ обеспечивает высокую скорость, точность срабатывания и необратимость. В итоге, использование ГТПМ, в том числе с преимущественно равномерно распределенной газовой фазой, повышает достоверность и точность выявления фактов перегревов.

При нагреве ТИ до соответствующей пороговой температуры происходит необратимый выход газа из объема ГТПМ, «проседание» ГТПМ, т.е. уменьшение толщины его слоя, и увеличение его прозрачности. В начальный момент времени происходит плавление только нижнего слоя ГТПМ, который непосредственно контактирует с основой, прилегающей к поверхности объекта контроля. Последующие элементы объема ГТПМ, которые не соприкасались с основой в исходном состоянии, погружаются в образовавшийся расплав с высвобождением газа из своей структуры. Причем плавление основного вещества в объеме ГТПМ, погруженного в расплав при соответствующей температуре срабатывания, происходит значительно быстрее, чем плавление вещества, окруженного газом. Последнее обеспечивает высокую скорость срабатывания ГТПМ и позволяет регистрировать даже кратковременные нагревы до температуры, превышающей, по меньшей мере, одно пороговое значение.

Использование ГТПМ большой площади позволяет определить, какая часть контролируемой поверхности была нагрета выше пороговой температуры. Изменение окраски ТИ при увеличении прозрачности ГТПМ происходит только на том участке ГТПМ, который был нагрет выше соответствующей пороговой температуры, с сохранением исходного внешнего вида других участков ГТПМ, температура которых не превышала соответствующую пороговую температуру. Это свойство ГТПМ позволяет регистрировать контур изотермы нагрева поверхности выше температуры срабатывания ТИ и выявлять место дефекта контролируемого оборудования с высокой точностью.

За счет малой толщины слоя ГТПМ, а также низких значений теплоемкости газа, такие ТИ позволяют регистрировать кратковременные нагревы выше пороговой температуры. Необходимость регистрации кратковременных перегревов, возникающих, например, при протекании токов короткого замыкания или импульсных перенапряжений, пусковых токах и т.п., является важной составляющей повышения безопасности эксплуатации оборудования.

Однако, как уже говорилось ранее, структура ГТПМ является хрупкой и может разрушаться при механическом воздействии, например, при нажиме, трении, работе при повышенном давлении и т.д. Это может приводить к неверной интерпретации результатов термоиндикаторного контроля, возникающей по причине ложного преждевременного срабатывания ТИ из-за потери укрывистости и снижения коэффициента яркости вследствие механического разрушения ГТПМ. Разрушение структуры ГТПМ может снижать скорость и точность срабатывания вследствие образования полостей между основой и ГТПМ.

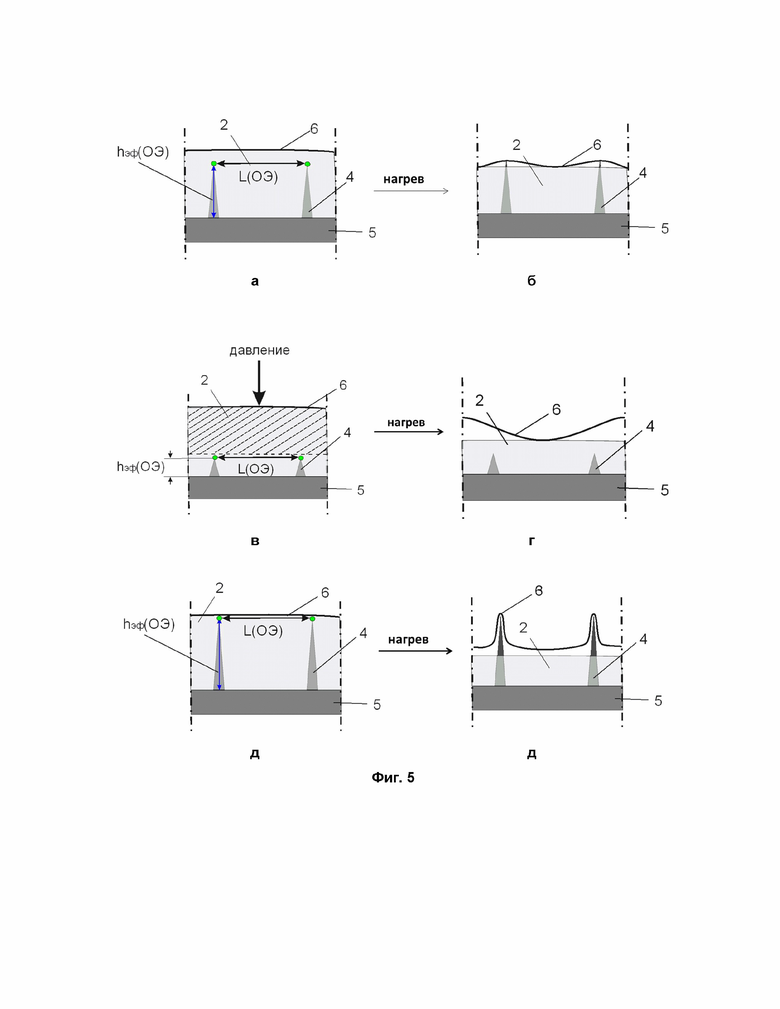

Использование прозрачного, по меньшей мере, для части видимого света защитного слоя, покрывающего ГТПМ и, по меньшей мере, часть основы, свободную от ГТПМ, позволяет распределить механическое воздействие на термоплавкий материал, однако не исключает его полностью. При превышении пороговой температуры и плавлении ГТПМ происходит выход газовой фазы из его объема в пространство, ограниченное защитным слоем. При этом, сам слой ГТПМ при срабатывании ТИ существенно уменьшается по толщине.

В ходе проведенных обширных исследований авторами настоящей группы изобретений было установлено, что использование основы и/или защитного слоя, которые включают множественные опорные элементы (ОЭ), между которыми располагается, по меньшей мере, часть ГТПМ, позволяет защитить структуру ГТПМ от механических воздействий, таких как нажим, трение, повышенное давление и т.д., за счет перераспределения большей части нагрузки с ГТПМ на основу.

При использовании ОЭ, по меньшей мере, часть ГТПМ, преимущественно большая часть ГТПМ, расположена в матрице, образованной ОЭ. В частности, при поперечном нажиме на ГТПМ, возникающим, например, при установке ТИ на оборудование, основная часть приложенной нагрузки придется на ОЭ, а не на ГТПМ. Это позволит предотвратить разрушение структуры ГТПМ и сохранить его функциональные характеристики.

Наличие ОЭ позволяет сохранить целостность ТИ и корректность его работы при монтаже ТИ, что особенно важно в случае установки ТИ на криволинейные поверхности с малым радиусом кривизны. Это связано с тем, что ОЭ также являются разделителями слоя ГТПМ, разделяя его на изолированные или неизолированные области, размер каждой из которых многократно меньше радиуса кривизны криволинейной поверхности, на которую может быть установлен ТИ. При изгибе устройства напряжение, возникающее в слое ГТПМ, приходится в большей степени на основу, защитный слой и множественные ОЭ. Это позволяет сохранить структуру ГТПМ, включающую частицы твердого органического вещества и распределенную между ними газовую фазу, и, как следствие, необходимые функциональные характеристики ТИ.

Наличие ОЭ, выполненных в основе и/или защитном слое, позволяет также улучшить внешний вид сработавшего ТИ, например, избежать образования крупных пузырей, за счет того, что при срабатывании ТИ защитный слой фиксируется на ОЭ (фиг. 5д, е).

Таким образом, вся совокупность признаков первого изобретения группы обеспечивает устойчивость необратимого ТИ к механическим воздействиям с сохранением функциональных характеристик ГТПМ, что повышает достоверность регистрации превышения, по меньшей мере, одного порогового значения температуры и безопасность эксплуатации оборудования, оснащенного такими ТИ.

В частных случаях ОЭ могут представлять собой множественные выступы на поверхности основы и/или защитного слоя, выполненные из материала основы и/или защитного слоя, соответственно, между которыми расположена, по меньшей мере, часть ГТПМ, и/или углубления, выполненные в материале основы и/или защитного слоя, по меньшей мере, частично заполненные ГТПМ. В этом случае каждый из таких выступов, а также поверхность между углублениями будет выполнять роль ОЭ для ГТПМ, расположенного в данной области.

Кроме опорных элементов, выполненных в материале основы и/или защитного слоя, внутри ГТПМ могут быть дополнительно расположены ОЭ, температура плавления которых выше температуры срабатывания ГТПМ, а прочность на сжатие которых выше прочности на сжатие ГТПМ. Наличие таких элементов в самом ГТПМ позволит дополнительно повысить прочность и износостойкость термоиндикаторного слоя при механических воздействиях за счет увеличения числа ОЭ, что усиливает технический результат заявленной группы изобретений.

Согласно второму изобретению группы, указанный технический результат достигается созданием ТИ для визуальной регистрации превышения, по меньшей мере, одного порогового значения температуры, включающего:

- основу;

- по меньшей мере, один газонаполненный термоплавкий материал (ГТПМ), расположенный на участке/ах лицевой поверхности основы, выполненный с возможностью необратимого изменения прозрачности при нагреве выше пороговой температуры за счет плавления входящего в состав ГТПМ вещества или группы веществ;

- прозрачный, по меньшей мере для части видимого света, защитный слой, покрывающий ГТПМ и по меньшей мере часть основы, свободную от ГТПМ,

при этом внутри ГТПМ расположены множественные элементы опоры (ОЭ), температура плавления которых выше температуры срабатывания ГТПМ; прочность на сжатие ОЭ выше прочности на сжатие ГТПМ.

В данном случае ГТПМ является композитным. При нанесении на основу ГТПМ уже может содержать ОЭ. Также ОЭ могут быть размещены на основе и/или защитном слое до нанесения ГТПМ, который наносят на них последовательно или с чередованием таким образом, чтобы ГТПМ занимал пространство между ОЭ. Такое расположение опорных элементов позволит защитить ГТПМ при механических воздействиях и сохранить функциональные характеристики ТИ.

Требования по температуре плавления, предъявляемые к ОЭ, объясняются тем, что при срабатывании ГТПМ ОЭ должны сохранять свою форму и прочность. Необходимо отметить, что выше температуры срабатывания ТИ наиболее чувствительны к механическим воздействиям, поскольку в случае отсутствия ОЭ защитный слой фактически отделен от основы жидким расплавом термоплавкого материала и воздуха. Применение ОЭ позволяет зафиксировать защитный слой относительно основы в том числе выше температуры срабатывания, когда ГТПМ не может фиксировать защитный слой относительно поверхности основы, поскольку представляет из себя жидкий расплав. Следует отметить, что в случае первого варианта выполнения ТИ это требование выполняется по умолчанию, поскольку в этом случае материал основы и/или защитного слоя плавится существенно выше пороговой температуры.

Прочность на сжатие ОЭ также должна быть выше прочности на сжатие ГТПМ, чтобы как до, так и после срабатывания ТИ большая часть механического воздействия, такого как нажим, трение, повышенное давление и т.д., приходилась на ОЭ, между которыми расположена, по меньшей мере часть, ГТПМ, не допуская существенного разрушения структуры ГТПМ.

Вся совокупность признаков второго изобретения группы также обеспечивает устойчивость ТИ к механическим воздействиям с сохранением функциональных характеристик ГТПМ, что повышает достоверность регистрации превышения, по меньшей мере одного, порогового значения температуры и безопасность эксплуатации оборудования, оснащенного такими термоиндикаторами.

В одном из вариантов изобретения, по меньшей мере, некоторые ОЭ касаются или прикреплены к основе и/или защитному слою. В этом случае ТИ по своему исполнению может быть схож с ТИ первого изобретения группы, за исключением того, что ОЭ могут быть выполнены из материала, отличного от материала основы и/или защитного слоя, а также тем, что ОЭ выполнены не в самом материале основы и/или защитного слоя, а нанесены и/или закреплены на нем дополнительно.

Опорные элементы, распределенные в объеме ГТПМ, в частном случае, быть выполнены из впитывающего материала, удовлетворяющего вышеназванным условиям по температуре плавления и прочности на сжатие, за счет чего в исходном состоянии ОЭ будут выполнять опорную функцию и предотвращать разрушение структуры ГТПМ при механических воздействиях. При плавлении ГТПМ ОЭ будут оседать на поверхность основы, создавая тем самым впитывающий слой. Помимо распределения расплава ГТПМ между осевшими ОЭ, он также будет проникать в поры и полости ОЭ, частично или полностью заполняя их. В результате будет происходить проявление цвета основы или ОЭ (в случае использования непрозрачного впитывающего материала). При дальнейшем охлаждении внешний вид ТИ также не будет возвращаться в первоначальное состояние. Распределение сработавшего термочувствительного материала между частицами ОЭ позволит предотвратить растрескивание застывшего слоя ГТПМ при дальнейшей эксплуатации контролируемого объекта и повысит невозвратность срабатывания при длительной выдержке. Таким образом, использование ОЭ, способных впитывать расплав ГТПМ при превышении пороговой температуры, позволяет не только сохранить функциональные характеристики ТИ, но и обеспечить возможность визуальной регистрации превышения порогового значения температуры при механических, особенно вибрационных, воздействиях и резких и/или значительных изменениях температуры. В преимущественных вариантах, впитывающий материал является волокнистым или пористым, предпочтительно микропористым, наиболее предпочтительно с диаметром пор не более 2 мкм. Впитывающий материал для ОЭ может быть без ограничения выбран в частности из волокнистого материала, микроцеллюлозы, полисахаридов, силикагеля, цеолитов, оксидов металлов, аэросила.

Структуру ОЭ, распределенных в объеме ГТПМ, предпочтительно, выбирают таким образом, чтобы прозрачность ОЭ до срабатывания ГТПМ была ниже прозрачности ОЭ смоченных плавом ГТПМ. В исходном состоянии ГТПМ и ОЭ распределены на поверхности основы таким образом, чтобы перекрыть цвет основы с достижением высокого коэффициента яркости (укрывистости). По этой причине предпочтительно, чтобы ОЭ, входящие в состав ГТПМ, были, по существу, непрозрачными. Однако после срабатывания основное вещество ГТПМ становится прозрачным, в то время как ОЭ остаются непрозрачными, то есть цвет основы проявляется не полностью (возникает так называемая белесость при срабатывании). В случае, если ОЭ в исходном состоянии имеют разветвленную, покрытую слоем воздуха поверхность с множественными границами преломления света на поверхности газ-твердое, а после срабатывания оказываются смоченными расплавом, то возникновения белесости после срабатывания удается избежать. Иными словами, необходимо, чтобы после превышения соответствующей пороговой температуры ОЭ в значительной степени не перекрывали цвет основы и позволяли идентифицировать сработавший ТИ с высокой точностью и достоверностью.

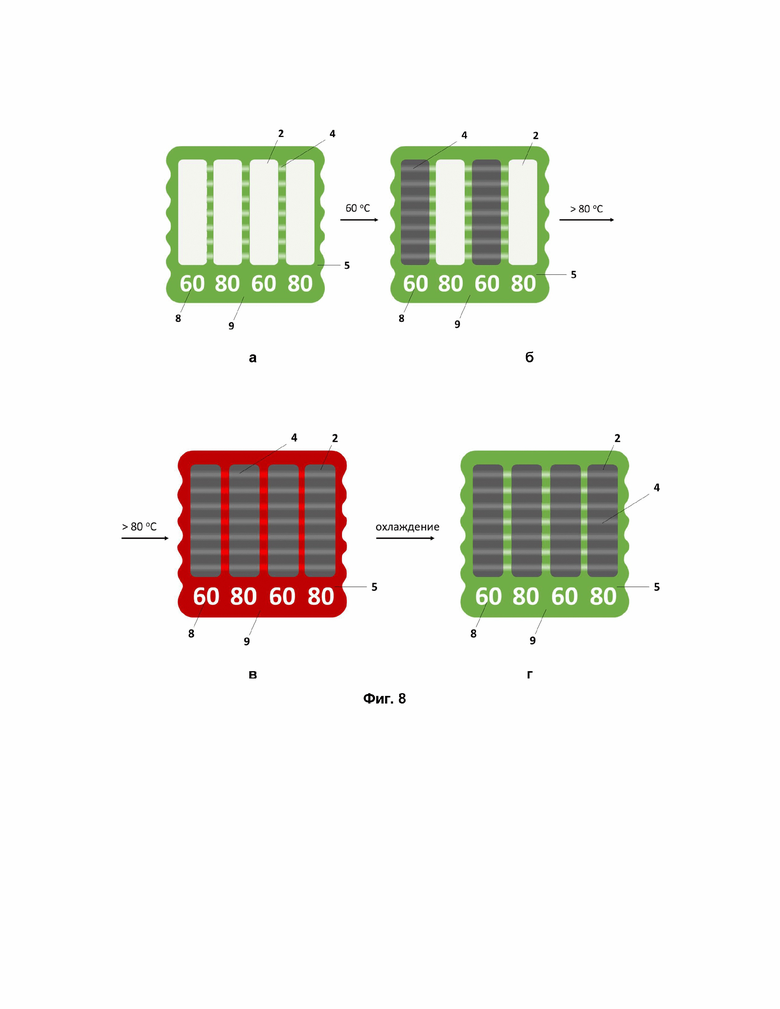

Как в первом, так и во втором варианте осуществления ТИ могут включать как один тип ГТПМ для регистрации факта превышения одной пороговой температуры, так и несколько типов ГТПМ для регистрации факта превышения нескольких пороговых температур. При этом ТИ могут иметь по одному или несколько участков для каждого типа ГТПМ, в частности, ГТПМ с разными пороговыми температурами могут чередоваться, как показано на фиг. 8, или располагаться на основе в любой произвольной комбинации.

Количество ГТПМ не ограничено верхним пределом и зависит от практической задачи, реализуемой при использовании заявленного ТИ, типа оборудования, необходимого шага определяемой температуры перегрева, площади поверхности объекта контроля и т.д. В частных случаях, на лицевую поверхность основы нанесено три или четыре различных ГТПМ. При этом, ГТПМ могут быть нанесены как на граничащие, так и на не граничащие участки лицевой поверхности основы.

Контроль нескольких пороговых температур позволяет не только определить факт наличия дефекта, но и определить степень его развития: начальная стадия развития дефекта, аварийный дефект, пожароопасный дефект, а также определить динамику развития дефекта, обеспечить сравнение температур нагрева идентичных узлов оборудования, контактных соединений, определить избыточную температуру и коэффициент дефектности.

Для обоих вариантов осуществления предпочтителен случай, при котором, по меньшей мере, часть ОЭ имеет развитую поверхность, то есть не гладкую, а шероховатую и/или пористую структуру, удельная площадь поверхности которой составляет не менее 0,2 м2/г. О влиянии развитой поверхности ОЭ на уменьшение белесости при срабатывании ТИ был упомянуто выше. В случае изготовления ТИ нанесением основного вещества ГТПМ в виде суспензии частиц в растворителе предпочтительно, чтобы размер неровностей и/или пор развитой поверхности ОЭ был меньше размера этих частиц. За счет этого ОЭ будут находиться в контакте как с частицами ГТПМ, так и с газовой фазой, а ГТПМ в исходном состоянии не будет заполнять указанные неровности в ОЭ. Это обеспечит оптимальную газонаполненность ГТПМ, за счет чего будут реализованы множественные участки преломления света на границах поверхности раздела фаз «газ-твердое» как между газом и частицами твердого органического вещества, так и между газом и ОЭ. Благодаря сочетанию описанной структуры ГТПМ и развитой поверхности, по меньшей мере, части ОЭ, будет обеспечено более эффективное перекрывание цвета основы при тонком слое термоплавкого материала.

При срабатывании ГТПМ расплавленное основное вещество будет заполнять неровности и поры на развитой поверхности ОЭ, сглаживая ее, что будет приводить к кратному уменьшению (в предпочтительных случаях, до нуля) числа границ раздела фаз «газ твердое» с проявления цвета основы. При этом газ из структуры самого ГТПМ, а также пор и/или неровностей ОЭ будет необратимо выходить на поверхность термоплавкого материала. Обратный процесс заполнения газом расплавленного термоплавкого материала с восстановлением структуры, близкой к исходной структуре ГТПМ, невозможен. Тем самым, развитая поверхность ОЭ усиливает технический результат за счет большей контрастности изменения окраски и необратимости срабатывания ГТПМ. Близкие значения коэффициентов преломления ОЭ и основного вещества ГТПМ еще более усиливают описанный результат применения ОЭ с развитой поверхностью.

Как раскрыто выше, ОЭ находится в контакте как с частицами, по меньшей мере, одного твердого органического вещества, так и с газом, входящим в состав ГТПМ. Однако предпочтительно, чтобы объемное содержание газовой фазы в областях между ОЭ и ГТПМ составляло не более 30%, наиболее предпочтительно, не более 10% от объема ГТПМ. Это связано с тем, что наличие большой прослойки воздуха при объемном содержании газовой фазы между ОЭ и ГТПМ, превышающем предпочтительные значения, при нагревании ТИ приведет к расслоению с образованием «воздушного пузыря» вблизи основы еще до достижения пороговой температуры. Тем самым, прогрев ГТПМ будет замедляться, что негативно скажется на скорости и точности регистрации перегревов, особенно в случае, если температура окружающей среды и нагретой поверхности объекта контроля значительно различаются. Указанное объемное содержание газовой фазы между ГТПМ и ОЭ, напротив, положительно сказывается на регистрации нагревов, поскольку соответствующий ГТПМ будет прогреваться и переходить в расплавленное состояние быстро и только на том участке, который будет нагрет выше соответствующей пороговой температуры. При этом, остальные участки, температура которых не достигнет соответствующих пороговых значений, сохранят свой исходный внешний вид при распространении тепла в направлении, параллельном поверхности основы благодаря низкой теплопроводности воздуха, входящего в структуру ГТПМ.

В ходе обширных исследований авторами настоящей группы изобретений было неожиданно установлено, что наилучшее сочетание устойчивости к механическим воздействиям и укрывистости и максимального коэффициента яркости при минимальной толщине слоя ГТПМ можно добиться при использовании ОЭ, для которых выполняется по меньшей мере одно из условий (а)-(д), проиллюстрированных со ссылками на позиции фиг. 4:

(а) расстояние L(ОЭ) между, по меньшей мере, частью ОЭ сопоставимо со средней толщиной hср(ГТПМ), слоя ГТПМ предпочтительно L(ОЭ)≈(0,1-10)⋅hср(ГТПМ), наиболее предпочтительно L(ОЭ) (1-5)⋅hср(ГТПМ). В абсолютных величинах L(ОЭ) предпочтительно находится в интервале от 50 до 1250 мкм;

(б) эффективная высота hэф(ОЭ), по меньшей мере, части ОЭ составляет 20-100% от средней толщины hср(ГТПМ)слоя ГТПМ, предпочтительно составляет не менее 0,3⋅hср(ГТПМ), наиболее предпочтительно не менее 0,7⋅hср(ГТПМ). В абсолютных величинах hэф(ОЭ) предпочтительно находится в интервале от 35 до 175 мкм;

(в) hср(ГТПМ) не превышает 1000 мкм, предпочтительно не превышает 500 мкм, наиболее предпочтительно находится в интервале от 50 до 250 мкм;

(г) толщина основы h(Осн) не превышает 200 мкм, предпочтительно не превышает 100 мкм;

(д) толщина защитного слоя h(ЗС) не превышает 100 мкм, предпочтительно не превышает 25 мкм.

Предпочтительность выбора определенных параметров конструктивных элементов ТИ обусловлена необходимостью обеспечения как высоких прочностных характеристик и устойчивости ГТПМ к механическим воздействиям, так и сохранения эксплуатационных свойств: высокой укрывистости основы слоем ГТПМ и высокого коэффициента яркости, скорости и точности срабатывания ТИ, необратимости и обеспечения длительного срока его эксплуатации.

В случаях, когда основа и/или защитный слой содержат множества ОЭ и/или множество ОЭ расположено внутри ГТПМ, толщина слоя термоплавкого материала является неоднородной. Поэтому в рамках заявленной группы изобретений используют значение средней толщины ГТПМ hср(ГТПМ), определение которой приведено в разделе «Термины, определения и сокращения». Расчет этого значения учитывает разницу в толщине ГТПМ при его расположении в зонах, имеющих выступы и/или углубления, а также при размещении ОЭ внутри ГТПМ.

Средняя толщина слоя ГТПМ преимущественно не должна превышать 1000 мкм. В преимущественных вариантах осуществления изобретения средняя толщина слоя ГТПМ составляет не более 500 мкм, наиболее предпочтительно находится в интервале от 50 до 250 мкм. Такая толщина слоя ГТПМ, с одной стороны, обеспечивает высокую укрывистость термоплавкого слоя и высокий коэффициент яркости, а с другой стороны, позволяет максимально быстро и равномерно прогревать весь объем ГТПМ и переводить его в расплав с необратимым изменением внешнего вида ТИ при минимальных затратах тепла. Это увеличивает скорость срабатывания ТИ и обеспечивает возможность фиксации перегревов с минимальными превышениями температуры относительно температуры плавления ГТПМ. Также использование ГТПМ с указанной толщиной слоя позволяет регистрировать даже кратковременные перегревы с минимальным временем воздействия, которые могут возникать, в частности, в условиях кратковременных пиковых нагрузок или при аварийных режимах работы. Использование слоя такой толщины ГТПМ также исключает растекание ГТПМ при его плавлении по поверхности объекта контроля, которое может привести к возгоранию, потере электрической прочности, заклиниванию и прочим авариям.

В ходе проведенных экспериментов установлено оптимальное соотношение расстояния L(ОЭ) и средней толщиной hср(ГТПМ). Установлено, что обеспечение оптимальных прочностных характеристик наряду с сохранением требуемых эксплуатационных свойств ТИ достижимо при расстоянии между ОЭ, лежащем в диапазоне L(ОЭ)≈(0,1-10)⋅hср(ГТПМ). Расположение ОЭ на большем расстоянии друг от друга, т.е. когда L(ОЭ)>10⋅hср(ГТПМ), приведет к потере функциональных свойств ОЭ как ребер жесткости, поскольку между ОЭ будет располагаться большой объем ГТПМ, в меньшей степени защищенного от механических воздействий за счет прочностных характеристик ОЭ. Кроме того, после срабатывания ГТПМ и уменьшения его толщины, может происходить сильное провисание защитного слоя с образованием неровностей, что будет негативно сказываться на визуальном восприятии сработавшего ТИ и приведет к сложностям при интерпретации результатов контроля температуры. Расположение ОЭ на меньшем расстоянии друг от друга, т.е. когда L(ОЭ)<0,1⋅hср(ГТПМ), будет требовать увеличения толщины ГТПМ для перекрытия цвета основы и ОЭ, или будет приводить к потере контрастности изменения окраски при срабатывании ТИ.

Таким образом, в наиболее предпочтительных вариантах изобретения, L(ОЭ) составляет от 50 до 1250 мкм.

Авторами также экспериментально установлена связь оптимальной эффективной высоты опорных элементов hэф(ОЭ) и средней толщины hср(ГТПМ). Показано, что обеспечение оптимальных прочностных характеристик наряду с сохранением требуемых эксплуатационных свойств ТИ достижимо при значении hэф(ОЭ), лежащем в интервале hэф(ОЭ)≈(0,2-1)⋅hср(ГТПМ). Проведенные эксперименты по изготовлению и испытанию ТИ, в которых hэф(ОЭ) меньше 0,2⋅hср(ГТПМ), выявили ухудшение их функциональных характеристик при механических воздействиях, поскольку высоты ОЭ недостаточно для придания достаточной прочности слою ГТПМ. Устройства, в которых высота ОЭ превышала среднюю толщину ГТПМ, имели необходимые прочностные характеристики, однако теряли контрастность изменения окраски при срабатывании ТИ, поскольку защитный слой не касался расплава ГТПМ, опираясь на ОЭ и провисая между ними с образованием неровной поверхности (фиг. 5б), на которой дополнительно происходит интерференция света. В предпочтительных вариантах изобретения hэф(ОЭ) составляет не менее 0,3⋅hср(ГТПМ), в наиболее предпочтительных - не менее 0,7⋅hср(ГТПМ). В частности, hэф(ОЭ) находится в интервале от 35 до 175 мкм.

В ООТИ значения эффективной высоты hэф(ОЭ) и расстояния L(ОЭ) могут быть как одинаковыми на, так и различными. Это связано с тем, что для придания основе или защитному слою соответствующего рельефа или для нанесения на них отдельных элементов могут быть применены различные способы. Например, можно использовать пескоструйную обработку, при которой будет создан микрорельеф поверхности с неоднородными ОЭ. Также можно применять лазерную обработку или тиснение, которые позволяют создавать точный и однородный рельеф поверхности.

ОЭ могут также быть представлены дополнительными структурными элементами, расположенными на лицевой поверхности основы и/или защитного слоя, например, отдельными элементами, расстояния между которыми и/или высота которых будут различаться. В случае использования, например, полос, бороздок, ячеек, сетки и т.п., эти параметры могут быть одинаковыми.

Отдельные ОЭ, расположенные внутри ГТПМ, могут иметь однородное, заданное или случайное распределение по размерам. При использовании ОЭ с отличающимися значениями L(ОЭ) и hэф(ОЭ), предпочтительно, чтобы, по меньшей мере, часть, например, более 50% значений L(ОЭ) и hэф(ОЭ), находилась в соответствующих диапазонах, указанных выше. При этом для оценки выполнения описанных выше условий можно использовать средние значения этих параметров.

В преимущественных вариантах исполнения ТИ заявленной группы изобретений имеет основу с толщиной не более 200 мкм, предпочтительно, не более 100 мкм. Это обеспечивает возможность плотного прилегания ТИ к поверхностям сложной геометрии, в том числе к токопроводящим элементам электрооборудования. Также использование основы указанной толщины позволяет быстро прогревать ГТПМ при возникновении кратковременных перегревов, полностью переводить его в расплавленное состояние и обеспечивает необходимую теплоотдачу при воздушном охлаждении работающих устройств. Это позволяет зафиксировать кратковременные аварийные перегревы, вызванные пусковыми токами или прохождением токов короткого замыкания, избыточной стартовой нагрузкой двигателей, холодным ходом электролизера, переключением или прочими процессами.

В предпочтительных вариантах осуществления заявленной группы изобретений используется защитный слой, толщина которого составляет не более 100 мкм, в наиболее предпочтительных вариантах, не более 25 мкм, что обеспечивает его высокую прозрачность для точной и достоверной идентификации сработавших устройств и при этом, достаточную прочность, эластичность и гибкость.

ТИ, для которого выполнено, по меньшей мере, одно из описанных выше условий (а)-(д), обладает небольшой общей толщиной, позволяет точно выявлять кратковременные и локальные перегревы поверхностей. При этом, в случае использования гибкой основы, сохранена гибкость ТИ, что обеспечивает его плотное прилегание к поверхностям сложной формы, а также отсутствие риска образования трещин и отслаивания термочувствительного материала от основы в любом возможном состоянии.

В различных вариантах реализации группы изобретений давление внутри ГТПМ может быть ниже атмосферного давления или равно ему. Предпочтительно, давление внутри ГТПМ составляет менее 53,2 кПа (400 мм рт.ст.), преимущественно менее 26,7 кПа (200 мм рт.ст.). В таких ГТПМ при превышении пороговой температуры не происходит образования «воздушного пузыря» из-за выхода газовой фазы из ГТПМ. Кроме того, увеличивается скорость срабатывания ТИ за счет давления атмосферы на защитный слой, которое частично передается на ГТПМ при его плавлении. В этом случае функция ОЭ особенно важна, поскольку ОЭ предотвращают разрушение ГТПМ под действием атмосферного давления на протяжении всего срока эксплуатации ТИ и позволяет увеличить этот срок предпочтительно на несколько лет

Для поддержания давления внутри ГТПМ ниже атмосферного необходимо, чтобы слой ГТПМ был герметично изолирован от окружающей среды защитным слоем. Это также обеспечит защиту ГТПМ от воздействия неблагоприятных внешних факторов, таких как атмосферная влага, брызги и пары агрессивных жидкостей, индустриальные загрязнители и т.п.В этом случае, предпочтительно, соединять основу с защитным слоем методом сваривания.

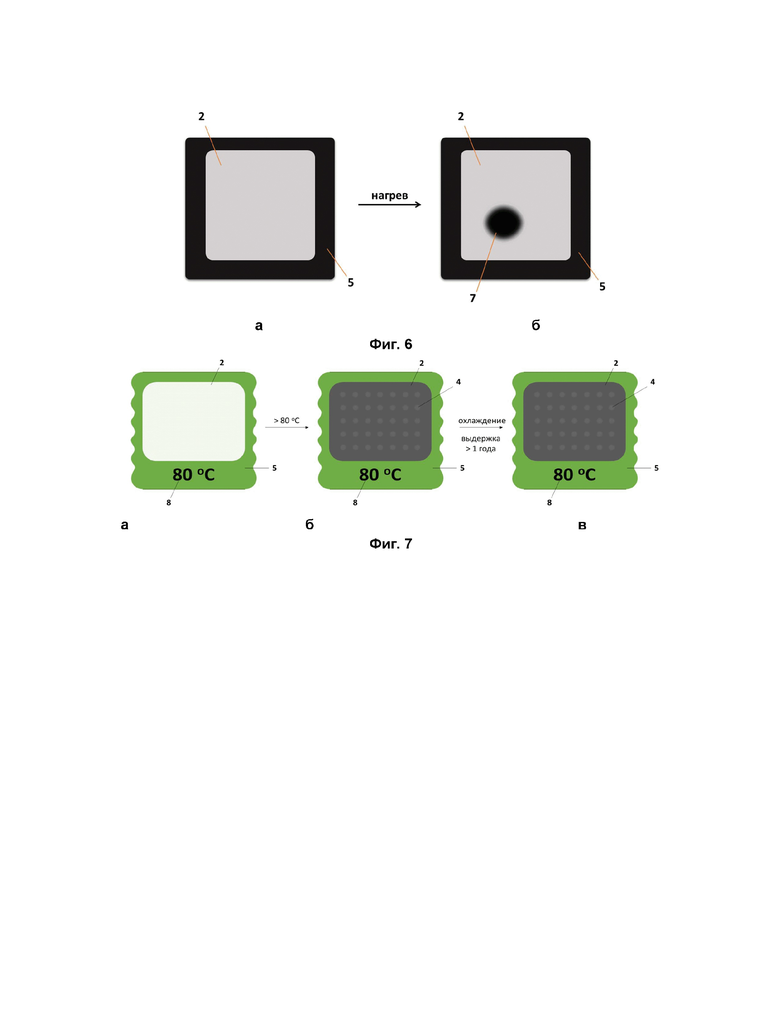

В случае, если давление внутри ГТПМ равно атмосферному, а слой ГТПМ покрыт прозрачным защитным слоем герметично, то высвобождающийся газ, поднимаясь над слоем расплавленного ГТПМ, приведет к образованию «воздушного пузыря» под защитным слоем. Поскольку это происходит при нагреве, объем образующегося «воздушного пузыря» увеличивается за счет теплового расширения газа. При этом часть ГТПМ может прилипнуть к внутренней поверхности защитного слоя и подняться вместе с ним. В результате часть ГТПМ, прилипшая к защитному слою, будет изолирована от нагреваемой поверхности воздушной прослойкой, что приведет к некорректной регистрация перегрева при неполном срабатывании ТИ.

При дальнейшем охлаждении ТИ объем газовой среды снижается и размер «воздушного пузыря» под поверхностью защитного слоя уменьшается. При этом защитный слой может изгибаться, а на нем могут образовываться трещины и складки, препятствующие достоверной визуальной регистрации перегрева. Также указанные процессы объясняют необходимость использования эластичных материалов при изготовлении ТИ для сохранения его целостности при эксплуатации в широком диапазоне температур.

Использование пониженного давления внутри ГТПМ при герметичном защитном покрытии позволяет компенсировать тепловое расширение газа. В результате, при превышении пороговой температуры ГТПМ «воздушный пузырь» под защитным слоем не образуется, что значительно снижает вероятность расслоения и неполного расплавления ГТПМ и, как следствие, недостоверную регистрацию перегрева с применением ТИ.

При пониженном давлении газа в ГТПМ на него будет оказываться постоянное давление защитного слоя, вызванное атмосферным давлением воздуха. Принимая во внимание хрупкость ГТПМ, устройство без ОЭ в этом случае может работать некорректно, в силу зависимости температуры плавления ГТПМ от давления. В этом случае отсутствия ОЭ основное вещество ГТПМ может начать постепенно изменять свою прозрачность ("проседать" во времени) из-за перекристаллизации с разрушением исходной газонаполненной структуры при температуре, ниже пороговой, что приведет к недостоверному срабатыванию ТИ. Использование ОЭ совместно с ГТПМ позволяет исключить такую некорректную работу ТИ.

По меньшей мере, одно действующее ГТПМ выбирают таким образом, чтобы при достижении соответствующей пороговой температуры в интервале не более 5°С, предпочтительно не более 2°С, оно плавилось с визуальным переходом «непрозрачный-прозрачный» в течение не более 5 с, предпочтительно не более 2 с.

В предпочтительных вариантах осуществления изобретения, по меньшей мере, одно действующее вещество ГТПМ имеет молекулярную массу меньше 2 кДа (2000 а.е.м.) ТИ с низкомолекулярным основным веществом ГТПМ имеют более узкий диапазон температур срабатывания, что приводит к увеличению точности регистрации фактов превышения пороговых температур. Использование низкомолекулярных веществ в качестве основных веществ ГТПМ для необратимой регистрации превышения пороговых температур возможно только в составе газонаполненных материалов. В отсутствии газовой фазы внутри термоплавкого материала при охлаждении ТИ с низко молекулярным термоплавким веществом может возникнуть множество центров кристаллизации, что приведет к образованию непрозрачного твердого вещества и возвращению исходного вида ТИ (обратимости срабатывания).

По меньшей мере, одно твердое органическое вещество ГТПМ содержит структурный фрагмент CnH(2n+1), где n≥5. Преимущественно, по меньшей мере, одно твердое органическое вещество ГТПМ выбрано из группы, состоящей из жирных алифатических кислот, содержащих структурные фрагменты CnH(2n+1) с n≥12; солей жирных алифатических кислот, содержащих структурные фрагменты CnH(2n+1) с n≥5; алканов, содержащих не менее 20 атомов углерода; диалкилфосфиновых кислот, содержащих структурные фрагменты CnH(2n+1) с n≥5; амидов жирных алифатических кислот, содержащих структурные фрагменты CnH(2n+1) с n≥5; ангидридов жирных алифатических кислот, содержащих структурные фрагменты CnH(2n+1) с n≥10; жирных алифатических спиртов, содержащих структурные фрагменты CnH(2n+1) с n≥14; жирных алифатических аминов, содержащих структурные фрагменты CnH(2n+1) с n≥17; нитрилов жирных алифатических кислот, содержащих структурные фрагменты CnH(2n+1) с n≥19. Предпочтительно, такие соединения выбраны из группы, состоящей из пальмитиновой кислоты, стеариновой кислоты, бегеновой кислоты, тетракозана, эрукамида, стеаринового спирта, цетилового спирта, солей насыщенных жирных карбоновых кислот редкоземельных металлов, в частности лантана, иттрия, иттербия, скандия.

Использование соединений, в состав которых входит одна или более алифатическая углеводородная цепь, предпочтительно в связи с тем, что такие органические вещества имеют кристаллическую упаковку, в которой вытянутые структурные фрагменты линейных углеводородов ориентируются параллельно друг другу, что обеспечивает формирование в основном плоских частиц, таких как чешуйки, пластинки или волокна (Китайгородский А.И. Молекулярные кристаллы: монография. М.: Наука. 1971. 424 с. С. 228-232). Подобная кристаллическая упаковка обуславливает анизотропность твердого органического вещества, в результате которой свойства материала в направлении, параллельном поверхности основы и защитного покрытия, отличаются от свойств материала в направлении, перпендикулярном поверхности основы и защитного покрытия. Анизотропность свойств термоплавкого материала влияет на прочность материала при изгибе и механических воздействиях: приложение воздействия в направлениях, близких к перпендикулярным относительно поверхности основы, не будет приводить к повреждению материала (Китайгородский А.И. Органическая кристаллохимия: монография. М.: Изд-во Акад. Наук СССР, 1955. 558 с. С. 134-136.).

Описываемые форма и характеристики частиц твердого органического вещества являются предпочтительными, но не ограничивают заявленную группу изобретений. Они могут быть достигнуты также и при использовании замещенных ароматических и гетероароматических соединений. При этом, в качестве заместителей могут выступать как длинные углеводородные фрагменты, что дополнительно способствует формированию плоско ориентированных частиц, так и гетероатомные заместители, которые способствуют слоистой упаковке молекул, при которой объемные гетероатомы располагаются в межслойном пространстве (Бокий Г.Б.. Кристаллохимия: монография. 3-е изд. перераб. и доп. М.: Наука, 1971. 401 с. С. 362-365).

Однако следует отметить, что заявленная группа изобретений не ограничивается использованием веществ, в состав которых входит одна или более алифатическая углеводородная цепь со структурным фрагментом CnH(2n+1), где n≥5. В частности, термоплавкий материал может включать полиэтилен, фенольные и фенол-ацетиленовые смолы, воски, парафины и другие полимеры, обеспечивающие увеличение прозрачности материала при достижении пороговой температуры, и обладающие необходимыми свойствами.

В предпочтительных вариантах осуществления изобретения объемное содержание газа в, по меньшей мере, одном ГТПМ составляет не менее 10%, наиболее предпочтительно, не менее 50%. При этом газ внутри ГТПМ распределен преимущественно равномерно. Использование, по меньшей мере, одного ГТПМ с указанным объемным содержанием газа позволяет значимо уменьшить толщину слоя термоплавкого материала, необходимого для перекрытия цвета основы, по сравнению с толщиной слоя материала, не наполненного газом, необходимой для обеспечения такой же укрывистости. Это достигается за счет множественного преломления света на границе раздела фаз «газ-твердое». Уменьшение толщины слоя термоплавкого материала положительно сказывается на таких характеристиках как скорость срабатывания ТИ, необратимость, возможность использования низкомолекулярных веществ, что в свою очередь повышает достоверность и точность выявления фактов перегревов. Чтобы предотвратить расслоение ГТПМ при его нагревании за счет теплового расширения газовой фазы предпочтительно, чтобы давление внутри ГТПМ было ниже атмосферного, а большинство пор, заполненных газовой фазой, были неизолированными, т.е. сообщались друг с другом.

Использование, по меньшей мере, одного ГТПМ с указанным объемным содержанием газа также позволяет увеличить срок эксплуатации ТИ и повысить достоверность определения перегрева за счет невозможности агрегирования частиц твердого органического вещества, разделенных газовой фазой. Также, чем больше объемное содержание газа в используемых ГТПМ, тем выше изначальный коэффициент преломления, контрастнее изменение внешнего вида за счет сильного снижения коэффициента преломления при превышении соответствующей пороговой температуры ГТПМ и значительнее перераспределение твердой или твердых фаз и газовой фазы после срабатывания ТИ. При этом практически полностью исключается возможность возврата внешнего вида ТИ в исходное состояние при выдержке сработавшего устройства при низких температурах и при перепадах температур. В предпочтительных вариантах осуществления, при достижении соответствующей пороговой температуры происходит уменьшение объемной доли газа в ГТПМ, предпочтительно, не менее чем в два раза.

За счет раскрытой в описании изобретения структуры ГТПМ обеспечивается возможность регистрации локальных перегревов поверхности за счет изменения цвета только той части ГТПМ, которая была нагрета выше соответствующих пороговых температур, и сохранения исходного цвета участков ГТПМ, которые не были нагреты выше соответствующей пороговой температуры, при неравномерном нагревании.

В предпочтительных вариантах осуществления изобретения основа ТИ выполнена из полимерного материала, включающего атомы галогена, преимущественно из поли винил хлор ид а, наиболее предпочтительно из литого поливинилхлорида. Использование галогенсодержащей полимерной основы обеспечивает возможность использования, заявленного ТИ для визуальной регистрации превышения температуры выше, по меньшей мере, одного порогового значения поверхностей токопроводящих элементов электроустановок, поскольку указанная основа обладает диэлектрическими свойствами и имеет диэлектрическую прочность не менее 5 кВ/мм, а также устойчива к возгоранию. Полимерные материалы, в структуре которых присутствуют атомы галогенов, обладают одними из наиболее высоких показателей гибкости и эластичности среди известных полимеров. Введение атомов галогенов в использующиеся в качестве исходного сырья для полимеризации мономеры нарушает их симметрию и создает множество хиральных центров в полимере. Полимеризация или поликонденсация таких мономеров как друг с другом, так и с другими галогенсодержащими или не включающими атомы галогенов мономерами, приводит к образованию полимерных цепей с большим количеством стереоцентров. Регулярные полимеры, получаемые из негалогенированных мономеров без хиральных центров, склонны к образованию кристаллических структур, что снижает их эластичность, в то время как большое число диастереомеров, возникающих при галогенировании мономеров, придают галогенсодержащим полимерам стереохимическую неупорядоченность, которая предотвращает кристаллизацию. Таким образом, галогенсодержащие полимерные материалы обладают высокой эластичностью и гибкостью в силу особенностей химического строения, обусловленных наличием атомов галогенов в структуре полимеров. Кроме того, галогенсодержащие материалы обладают хорошей адгезией и низкой горючестью, что служит дополнительным обеспечением безопасности эксплуатации заявленного устройства.

Защитный слой обеспечивает защиту ТИ от воздействия неблагоприятных внешних факторов. Предпочтительно прозрачный защитный слой, покрывающий ТИ, выполнен из эластичных полимерных материалов, что обеспечивает не только защиту от воздействия окружающей среды и исключение растекания и стекания расплавов термоплавких составов после срабатывания ТИ, но и герметичность устройства и поддержание до нагрева ГТПМ давления внутри него ниже атмосферного. Также эластичность защитного слоя дополнительно обеспечивает возможность установки ТИ на поверхности сложной формы с сохранением его функциональных характеристик. Защитный слой предпочтительно выполняют из полимерного материала, включающего атомы галогена, преимущественно из поливинилхлорида, наиболее предпочтительно из литого поливинилхлорида. Защитный слой может быть прикреплен к основе свариванием, склеиванием или другими способами.

В частных вариантах исполнения, заявленных ТИ на основу и/или защитный слой может быть нанесен информационный элемент, который включает информацию для маркировки элементов электрооборудования или цветовую маркировку фаз. В частности, нанесенный на лицевую поверхность основы информационный элемент может включать надпись, содержащую цветовую, буквенную, цифровую или буквенно-цифровую маркировочную информацию. В одном из случаев информационный элемент на основе может содержать информацию о дате окончания срока эксплуатации ТИ. Также основа может иметь окраску, соответствующую установленным правилам маркировки элементов электрооборудования. Перечисленные выше признаки служат для ТИ свойств элементов маркировки электрооборудования.

Для увеличения заметности как самого устройства, так и факта его срабатывания, а также, как следствие, дополнительного увеличения безопасности эксплуатации оборудования, основа может обладать светоотражающими или люминесцентными свойствами.

В частных случаях основа может быть окрашена с использованием вещества, выполненного с возможностью необратимо изменять цвет при нагревании.