Настоящее изобретение относится к уплотняющему устройству, предназначенному для обеспечения саморегулируемого выпуска материала из технологической установки, например из вертикальной шахтной печи без утечки воздуха. Устройство для разгрузки в соответствии с изобретением можно применять для регулируемой разгрузки любого гранулированного/порошкообразного материала, например удобрений, зерна, минералов и т.п. Также устройство, выполненное в соответствии с настоящим изобретением, можно применять очень эффективно в установках, использующих воздух в противотоке для горения или охлаждения.

В процессе производства определенных материалов, например цемента, шихта из гомогенизированных сырых материалов требует обжига для химического преобразования. Воздух для обжига сырья необходимо подавать равномерно и под заданным давлением. Когда процесс непрерывный, то для обеспечения плавной работы установки необходима непрерывная подача воздуха под заданным давлением и в заданном объеме. Однако применяемые до настоящего времени устройства для разгрузки не способны удовлетворительно выполнить упомянутые требования.

Известными системами с воздухонепроницаемыми уплотнениями для разгрузки являются:

- система с вращающимися лопатками ротора,

- двух- или трехкамерные системы с затворами, приводимыми кривошипом, кулачком или любым другим средством для периодического заполнения и выпуска материала,

- однокамерная система с затвором, который периодически открывается и закрывается для загрузки или разгрузки партиями.

Эти известные устройства в основном представляют собой камеры, содержащие затворы или вращающиеся лопатки ротора, которые попеременно открываются или закрываются для упрощения разгрузки клинкеров без утечки воздуха, подаваемого в печь. Однако они не пригодны для эффективной непрерывной работы для удовлетворения требований процесса.

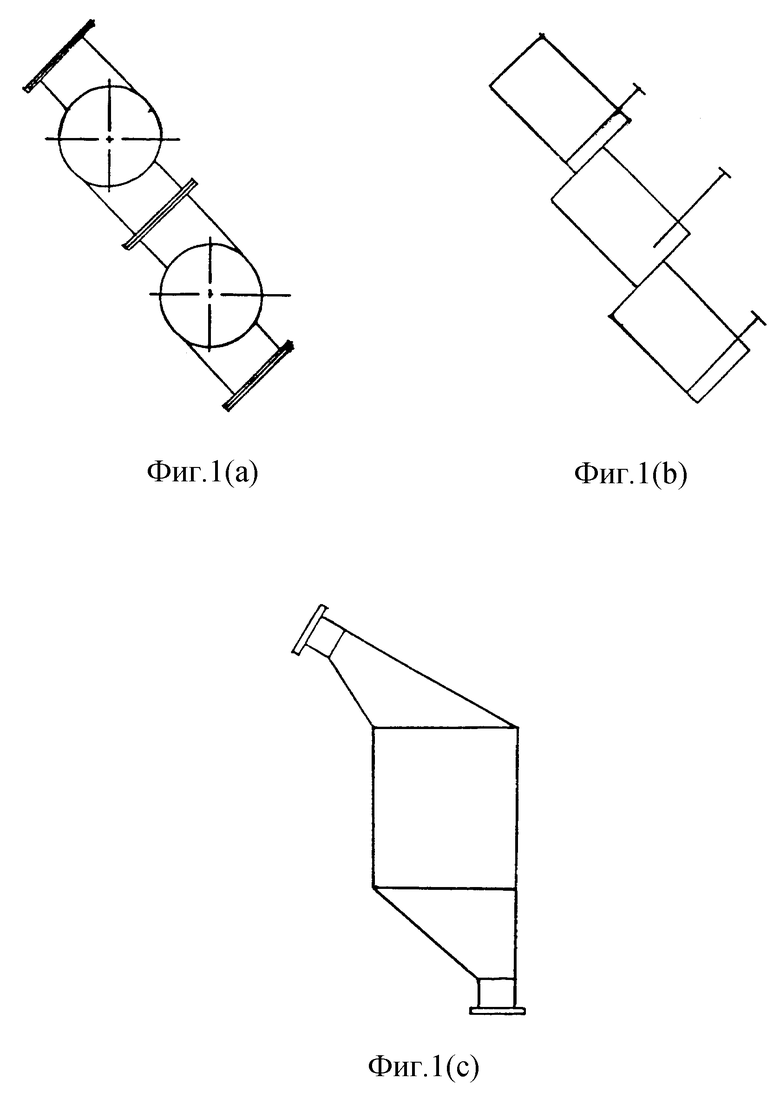

В этой связи можно привести в качестве примера устройство с воздухонепроницаемыми уплотнениями для разгрузки в форме затворов или вращающихся лопаток, снабженное двумя или тремя камерами, как показано на фиг.1(a) и 1(b), предназначенное для разгрузки клинкеров из вертикальной шахтной печи. Эти затворы попеременно открываются или закрываются для упрощения разгрузки клинкеров из печи без утечки воздуха, подаваемого в печь для горения. На фиг. 1(a) и фиг. 1(b) показана разгрузка клинкеров через двухкамерную или трехкамерную систему типа вращающихся лопаток с воздухонепроницаемыми уплотнениями, состоящую из двух полых цилиндрических камер, соединенных друг с другом таким образом, что материал может входить в следующую камеру, тогда как роторы разгружают материалы. Роторы состоят из горизонтальных валов, имеющих четыре лопатки, слегка меньшего диаметра, чем полые цилиндры. Лопатки, соединенные таким образом с валом, образуют четыре камеры для содержания в них разгружаемого материала. Эти роторы установлены в подшипниках, прикрепленных к торцовым крышкам полых цилиндров. Роторы приводятся электродвигателями через систему цепного привода. Аналогично, трехкамерная система с воздушным затвором для разгрузки состоит из двух отдельных камер прямоугольного поперечного сечения, имеющих отдельные дверцы, которые попеременно открываются и закрываются для упрощения выхода клинкеров с блокированием канала для воздуха. Типичным недостатком этих систем является то, что очень часто клинкер прилипает, а из-за очень абразивной природы такого клинкера лопасти ротора или затворы подвергаются интенсивной коррозии или разъединяются, вследствие чего происходит утечка воздуха с тяжелой пылью (загрязняющей окружающую среду), что является обычным явлением в этих системах.

Существуют другие устройства, подобные трубе для блокирования материала, показанной на фиг. 1(c), в которой поддерживают постоянный напор клинкера внутри трубы для блокирования материала для исключения утечки воздуха. Однако сопротивление, создаваемое длинным столбом клинкера над решеткой, воздуху всегда больше, чем уровень слоя клинкеров внутри трубы для блокирования материала. Из-за этого теряется значительное количество воздуха, результатом чего является недостаточная подача воздуха для истинного процесса спекания и кроме того это создает серьезные проблемы загрязнения окружающей среды.

В основу настоящего изобретения положена задача создания уплотняющего устройства, предназначенного для обеспечения саморегулируемой разгрузки, без утечки воздуха, материала из технологической установки, например, вертикальной шахтной печи, которое устраняет упомянутые недостатки.

Другими задачами настоящего изобретения являются:

(i) создание сдвоенной камеры с гидравлическим мощным затвором, который будет полностью исключать утечку воздуха,

(ii) обеспечение управления открыванием и закрытием выпускных затворов внутри камеры посредством электронной системы, имеющей датчик LDP (фотоэлемент в виде сопротивления),

(iii) создание регистратора встроенного типа для регистрации кумулятивной и мгновенной скорости разгрузки,

(iv) создание механизма объемной разгрузки, установленного в нижней части вблизи единственного выхода из сдвоенной камеры для исключения дополнительной эмиссии пыли,

(v) упрощение установки разгрузочного устройства в любом технологическом оборудовании, например, в шахтной вертикальной печи, где возможна утечка воздуха во время разгрузки материала.

Задачи настоящего изобретения решаются единым набором устройств, расположенных под вертикальным колодцем шахтной печи или любой другой технологической установки для разгрузки через воздушный затвор, который будет работать автоматически с монитором, электронной схемой и датчиком, для подачи материала без утечки воздуха и загрязнения пылью и разгрузки требуемого количества материала.

Устройство, выполненное в соответствии с настоящим изобретением, также обеспечивает соответствующее распределение воздуха при требуемом или оптимальном давлении, необходимого для горения или других нужд этого процесса в технологическом оборудовании, например, в вертикальной шахтной печи.

Устройство, выполненное в соответствии с настоящим изобретением, будет прикрепляться, к нижней части технологического оборудования, например вертикальной шахтной печи (ВШП) и будет обеспечивать полное воздухонепроницаемое уплотнение, тем самым исключая утечку воздуха.

Настоящее изобретение описано главным образом на примере вертикальной шахтной печи со ссылкой на приложенные чертежи, однако это не следует рассматривать как ограничение объема защиты изобретения.

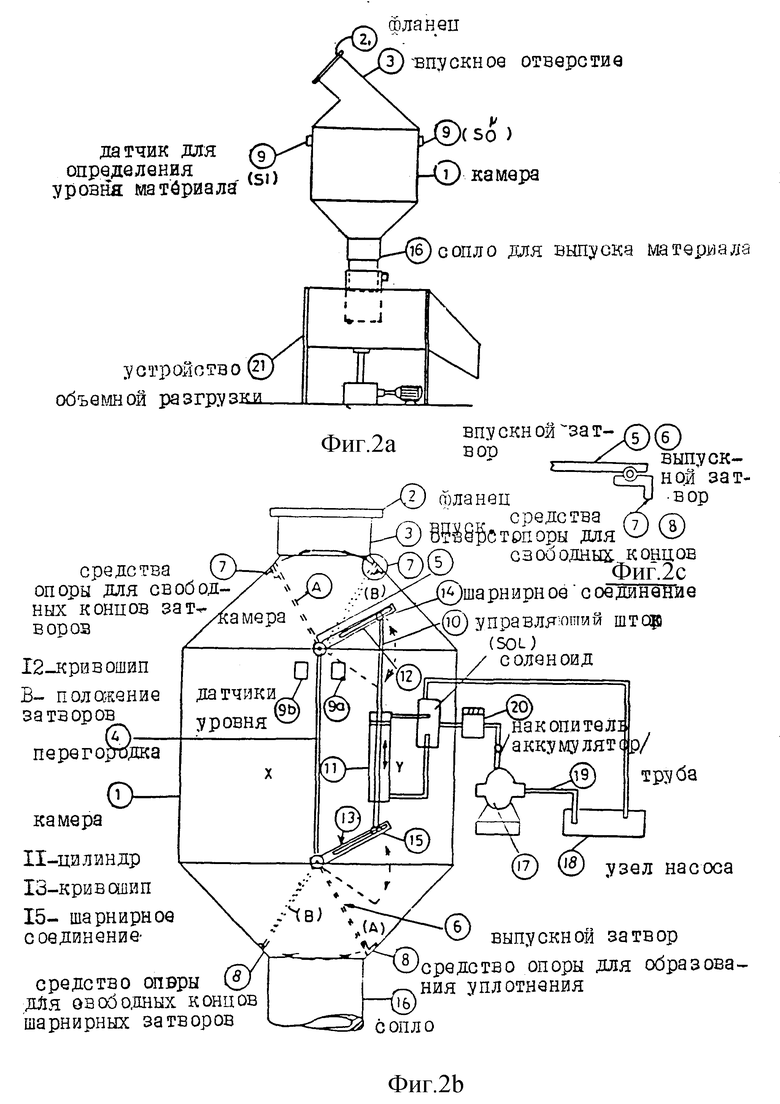

На чертежах:

фиг. 2 (a) представляет фронтальный вид общего устройства и детали отдельной рабочей части устройства, выполненного в соответствии с изобретением,

фиг. 2 (b) показывает общую компоновку элементов системы управления устройством, выполненным в соответствии с настоящим изобретением,

фиг. 2 (c) показывает устройство средств крепления дверцы,

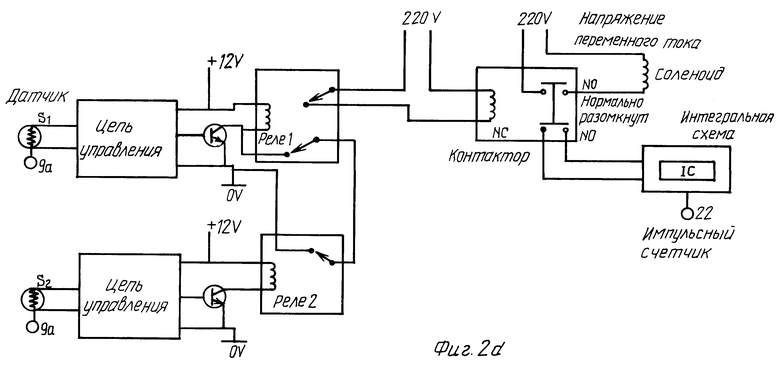

фиг. 2 (d) представляет принципиальную схему для устройства,

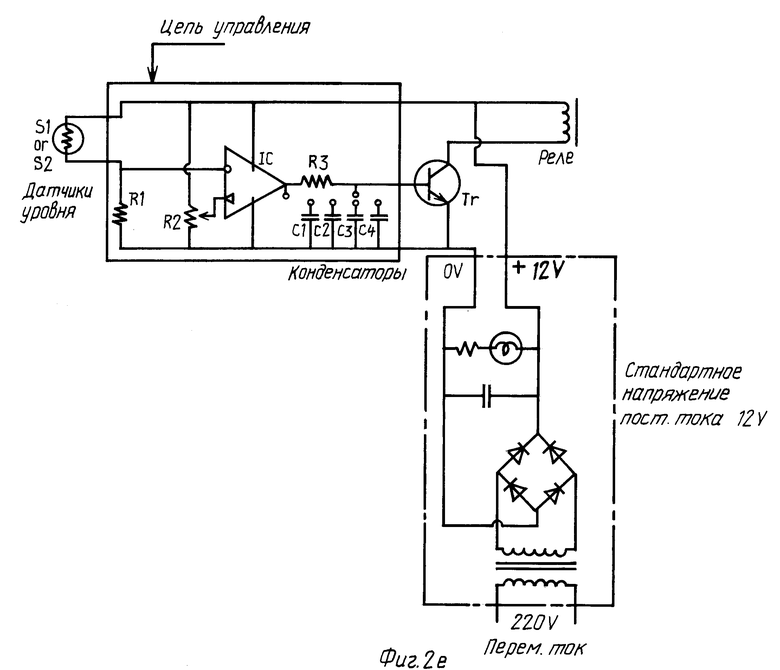

фиг. 2 (e) показывает схему контроля, применяемую для определения уровня материала внутри трубы для блокирования материала (МВТ).

Таким образом настоящим изобретением является уплотняющее устройство, предназначенное для обеспечения саморегулируемой разгрузки материала через воздушный затвор, подсоединяемое к технологической установке, например, вертикальной шахтной печи, которое содержит камеру (1), имеющую на ее верхнем конце впускное отверстие (3) с фланцем (2) для подсоединения к разгрузочному желобу технологического оборудования и выпускное отверстие (16) в нижней ее части, причем камера снабжена перегородкой (4), имеющей впускной затвор (5) и выпускной затвор (6), шарнирно соединенные с ее верхней и нижней частями соответственно, причем свободные концы шарнирных затворов являются такими, чтобы опираться на средства (7) и (8) для образования воздушного затвора, для одновременной работы впускного и выпускного затворов предусмотрены средства (9, 10, 11, 12, 13, 14, 15, 17, 18, 19, 20 и SOL - соленоид), средства (9 (a) и (b) и SOL) подсоединены к цепи управления для привода в движение затворов, выпускное отверстие для разгрузки подсоединено к устройству (21) для объемной разгрузки, оснащенному средством (22) (см. фиг. 2d) для измерения количества разгружаемого материала.

Разгрузочная камера (1) устройства, имеющего фланец (2), подсоединяется к выпускному желобу вертикальной шахтной печи или другой технологической установки с прокладкой. Из выпускного желоба вертикальной шахтной печи или другой технологической установки материал проходит через единственное сопло (3) в одну из камер (Y) сдвоенной камеры (1), перегороженной стенкой (4). Как показано на фиг. 2 (b), для закрытия затворов (5) и (6), расположенных на опорах (7) и (8) (см. фиг.2 (c)), будет действовать гидравлическая система. В этом месте правая сторона камеры (Y), как это показано на фиг. 2(b), начинает заполняться материалом до тех пор, пока не будет достигнут заданный уровень. В тот момент, когда будет достигнут заданный уровень, срабатывает источник (SO) фотоэлемента в виде сопротивления LDR, и датчик (S1) (см. фиг. 2d) определяет уровень материала, а цепь СКТ1 замыкает реле (RL1). Во время периода замыкания реле (RL1) включается также магистральный контактор (МС) и возбуждает соленоид (SOL), который, в свою очередь, приводит в действие затвор для перемещения в положение (B), как показывает пунктирная линия на фиг. 2 (b). Когда датчик (S1) посылает сигнал по цепи (СКТ1), как это показано на фиг. 2 (d), который будет приводить в действие соленоидный гидравлически управляемый клапан (SOL), гидравлическая жидкость затем приводит в действие управляющий шток (10) в цилиндре (11). В свою очередь, управляющий шток (10) будет приводить в действие пропазованные кривошипы (12) и (13) через шарнирные соединения (14) и (15). Затем затворы (5) и (6) будут перемещаться в положение (B) наверху и внизу. Это позволит материалу выходить через сопло (16). В этом процессе материал, заполняющий камеру (Y), будет выпускаться через сопло (16), тогда как в камере (X) будет продолжаться процесс заполнения. Таким образом процесс заполнения и выпуска материала будет продолжаться. Давление гидравлической жидкости, приводящей в действие управляющий шток, будет всегда оставаться на постоянном заданном уровне для привода затворов (5) и (6), таким образом, будет исключаться утечка воздуха через наружную периферию затвора. Опора и кромка затворов уплотнены толстой прокладкой. Узел насоса (17) и (18) будет подавать жидкость по трубе (19) в накопитель (20) для поддержания постоянного высокого давления гидравлической жидкости для работы соленоидного гидравлически управляемого клапана (SOL). Электронная схема также соединена с импульсным счетчиком (22), как показано на фиг. 2(d), для измерения количества выпускаемого материала. Из сдвоенной камеры материал выпускают через механизм (21) объемной разгрузки.

Общая работа системы управления описана следующим образом:

Сначала соленоид (SOL) (см. фиг. 2b и фиг. 2d) находится в выключенном положении, поскольку оба реле (RL1) и (RL2), как показано на фиг. 2(d), разомкнуты. Когда датчик (S1) определяет уровень материала, цепь управления СКТ1 (фиг. 2e) замыкает реле RL1. Другими словами, когда датчик (S1) определяет уровень материала, цепь СКТ1 замыкает реле RL1. Он будет оставаться замкнутым благодаря защелкивающему действию реле RL1 и RL2 независимо от уровня сигнала датчика (9a). Во время периода замыкания реле RL1 магистральный контактор (МС) также включен в соленоид (SOL), будет возбуждаться. Когда датчик (9b) или (S1) определяет уровень материала в камере (Y), цепь СКТ2 (фиг. 2e) замыкает реле RL2, как показано на фиг. 2 (a) и 2 (d). Другими словами, когда датчик (9b) или (S1) определяет уровень материала в камере (Y), цепь СКТ2 замыкает реле RL2, как показано на фиг.2 (a) и 2(d). Когда реле RL2 находится в замкнутом положении. Когда реле RL1 размыкается, защелкивающее действие реле RL1/RL2 прерывается. Это, в свою очередь, размыкает магистральный контактор (МС) и соленоид (SOL) выключается. Реле (RL1) будет оставаться разомкнутым до тех пор, пока датчик (9a) снова не определит уровень материала, и весь цикл будет повторяться. Импульсный счетчик (22), подсоединенный к одной точке N. O магистрального контактора (МС), будет считать количество повторных циклов "включен/выключен" соленоида (SOL).

Цепь управления СКТ1 схемой СКТ2, как показано на фиг. 2 (e), состоит из резисторов (R1, R3) и потенциометра (R2), конденсаторов (C1, C2, C3, C4), интегральной схемы IC, транзистора Тч, фотоэлемента в качестве сопротивления (LDR), датчика (S1 или S2), реле (RL1 или RL2). Функция системы управления станет понятной из описания со ссылкой на фиг.2 (2) чертежей.

Новое устройство, выполненное в соответствии с настоящим изобретением, содержит гидравлически управляемые затворы для загрузки и разгрузки материала в отделениях сдвоенной камеры, управляемых посредством электронной схемы. Это полностью исключает утечку воздуха, что было невозможно достигнуть с известными системами.

Преимущества изобретения:

(i) Гидравлически управляемый мощный затвор, который полностью исключают утечку воздуха.

(ii) Эффективное открывание и закрытие затворов для разгрузки посредством электронной схемы.

(iii) Регистратор кумулятивной (суммарной) разгрузки для измерения мощности печи в любое время.

(iv) Уменьшение эмиссии пыли.

(v) Эффективный механизм разгрузки для технологической установки, например, для вертикальной шахтной печи, где возможна утечка воздуха при разгрузке материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕРТИКАЛЬНАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТА И ДРУГИХ ПОДОБНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2151350C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФИНА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СИСТЕМА БЕЗОПАСНОСТИ ДЛЯ ПРОИЗВОДСТВА ФОСФИНА | 1991 |

|

RU2087415C1 |

| ТЕПЛОПАКЕТ МНОГОКРАТНОГО ПОЛЬЗОВАНИЯ | 2001 |

|

RU2223071C2 |

| ТОНКОПЛЁНОЧНЫЙ СЕНСОР НА ЭТАНОЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2294534C2 |

| НОВЫЙ ЖЕЛТЫЙ НЕОРГАНИЧЕСКИЙ ПИГМЕНТ ИЗ САМАРИЯ И СОЕДИНЕНИЙ МОЛИБДЕНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2528668C2 |

| УСТРОЙСТВО И СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 2012 |

|

RU2608599C2 |

| ДИЦИАНОВЫЕ ФУМИГАНТЫ И СПОСОБ ФУМИГАЦИИ С ИСПОЛЬЗОВАНИЕМ ДИЦИАНА | 1995 |

|

RU2194390C2 |

| СИНЕРГИЧЕСКАЯ ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ЛЕЧЕНИЯ ЛЕЙКЕМИИ | 2002 |

|

RU2314096C2 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА 2- И 4-ПИКОЛИНОВ, СПОСОБ ПОЛУЧЕНИЯ 2- И 4-ПИКОЛИНА И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2003 |

|

RU2328343C2 |

| ПОЛУЧЕНИЕ ЗЕЛЕНОГО КРАСИТЕЛЯ ИЗ СМЕШАННЫХ РЕДКОЗЕМЕЛЬНЫХ И МОЛИБДЕНОВЫХ СОЕДИНЕНИЙ И СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТНЫХ ПОКРЫТИЙ ИЗ НЕГО | 2010 |

|

RU2515331C2 |

Изобретение относится к уплотняющему устройству, пригодному для подсоединения к технологической установке, например к вертикальной шахтной печи, для обеспечения саморегулируемой разгрузки материала из упомянутой установки без утечки воздуха, при этом устройство содержит камеру, имеющую на ее верхнем конце впускное отверстие с фланцем для подсоединения к выпускному желобу технологической установки и выпускное отверстие на ее нижнем конце, камера снабжена перегородкой, имеющей впускной затвор и выпускной затвор, шарнирно соединенные с ее верхней и нижней частями соответственно, свободные концы шарнирных затворов являются такими, чтобы опираться на средства для образования воздушного уплотнения, средства для одновременной работы впускного и выпускного затворов, причем эти средства подсоединены к цепи управления для привода в движение затворов, выпускное отверстие подсоединено на устройстве для объемной разгрузки, оснащенном средствами для измерения количества выпускаемого материала. 4 з.п.ф-лы, 2 ил.

| Шахтная печь для обжига железосодержащих материалов | 1978 |

|

SU741024A1 |

| Приспособление для механической выгрузки шахтных печей | 1932 |

|

SU35043A1 |

| Дозатор | 1958 |

|

SU119824A1 |

| УСТРОЙСТВО для ИЗМЕРЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИВАГРАНКИ | 0 |

|

SU338765A1 |

| ИССЕРЛИС И.Л | |||

| Шахтные печи | |||

| - Харьков: Научно-техническое издательство Украины, 1936, с.177-179, фиг | |||

| Шланговое соединение | 0 |

|

SU88A1 |

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

Авторы

Даты

2000-06-20—Публикация

1996-03-26—Подача