1

Изобретение относится к технике подготовки железосодержащего сырья,, например кусковых сидеритовых руд; оно может быть использовано в черной , металлургии в шахтных печах, предназначенных для восстановительного обжига железосодержащих .материалов.

Наиболее близким к описываемому- ю изобретению по технической сущности и достигаемому результату является устройство для перегрузки металлизованных гранул из шахтной печи прямого восстановления, содержащее загрузочнов устройство с расходными бун.керамй,. шахты, образованные вертикальными разделительными стенками с газовыми окнами и выпускными отверстиями, разгрузочное устройство, вклю-2п чающее в себя воронки, соединенные с охладительными бункерами, имеющими загрузочные и разгрузочные тарельчатые клапаны 1.

Однако известное устройство не 25 обеспечивает надежной герметизации шахт.

Целью изобретения является обео-лечение надежной герметизации шахт печи при непрерывной загрузке и выгрузке материала в процессе восста- . новительного обжига.

Для достижения цели расходные .бункеры снабжены разгрузочными и загрузочными терельчатыми клапанами, причем разгрузочные клапаны охладительных и расходных бункеров и загрузочные клапаны расходных бункеров кинематически взаимосвязаны попарно, а загрузочные клапаны охладительных бункеров имеют общую кинематическую связь, при этом разгрузочное устройство выполнено в виде барабанов, размещенных попарно под выпускными отверстиями шахт на наклонных ст-енках воронок, которые снабжены перекидными заслонками, установленными над загрузочными клапанами охладительных бункеров.

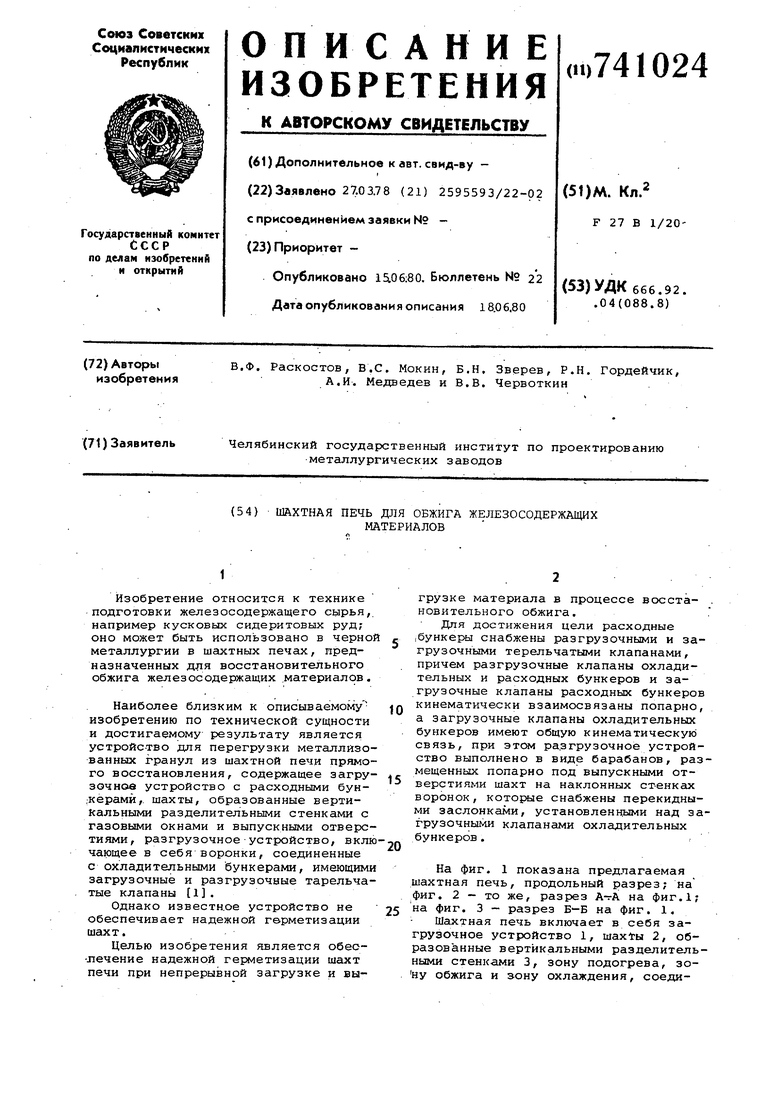

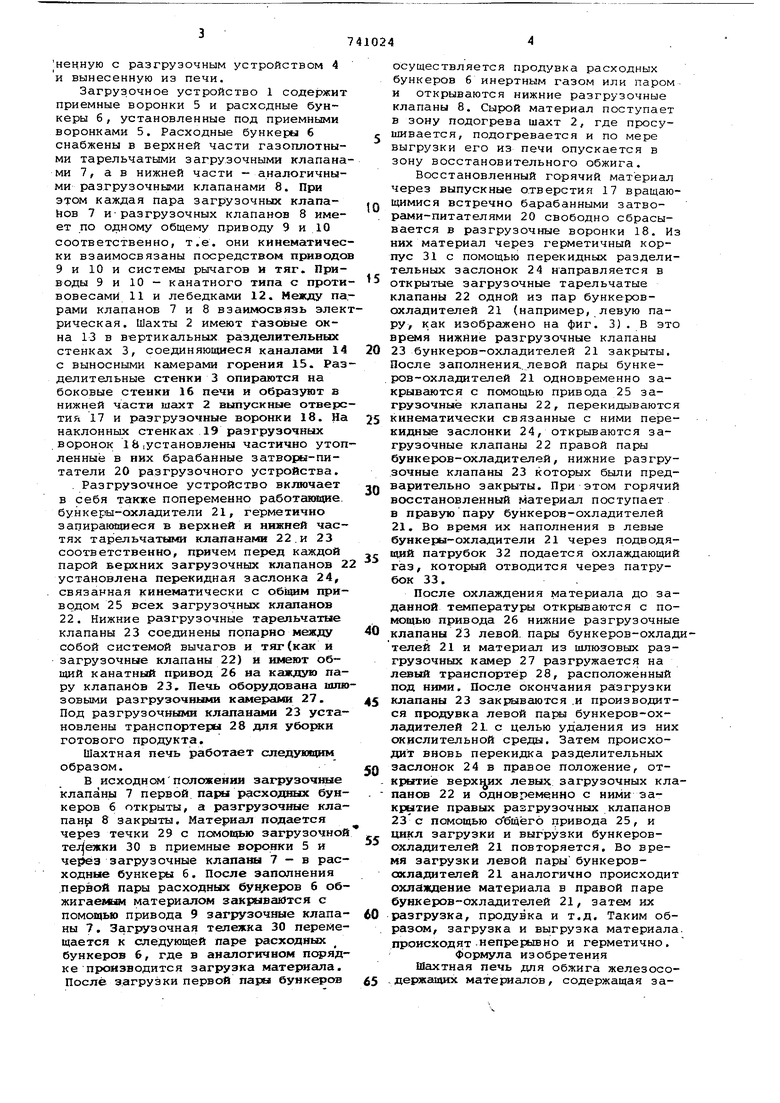

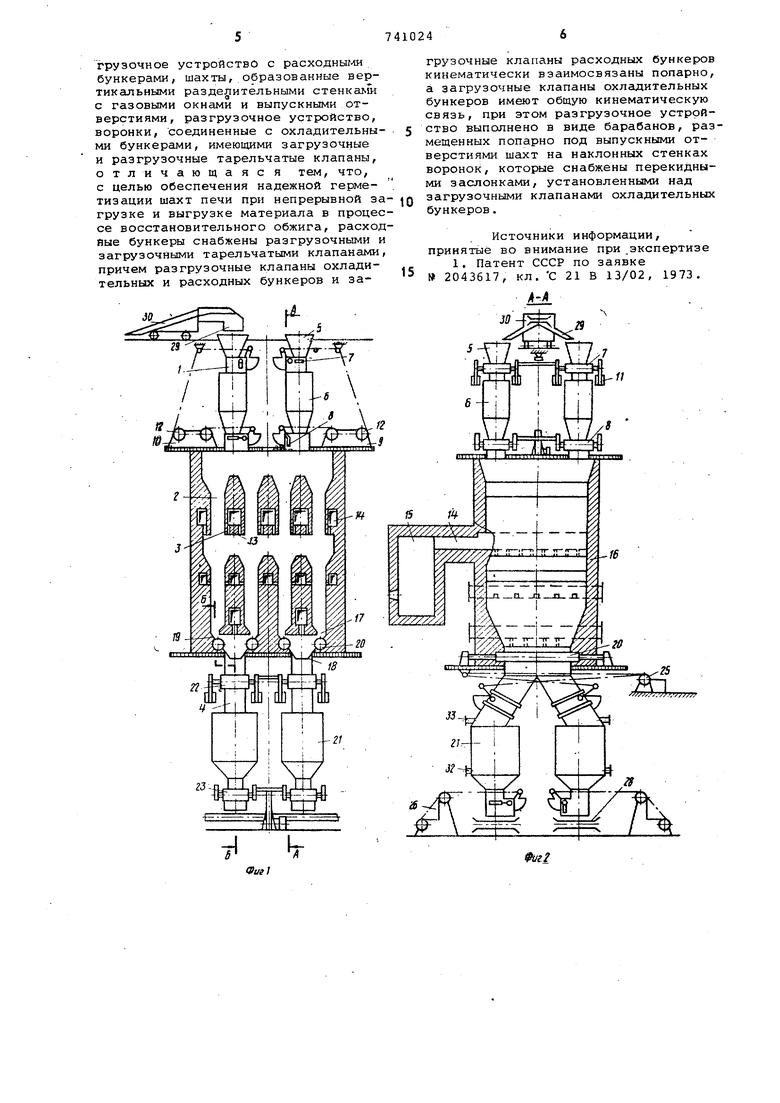

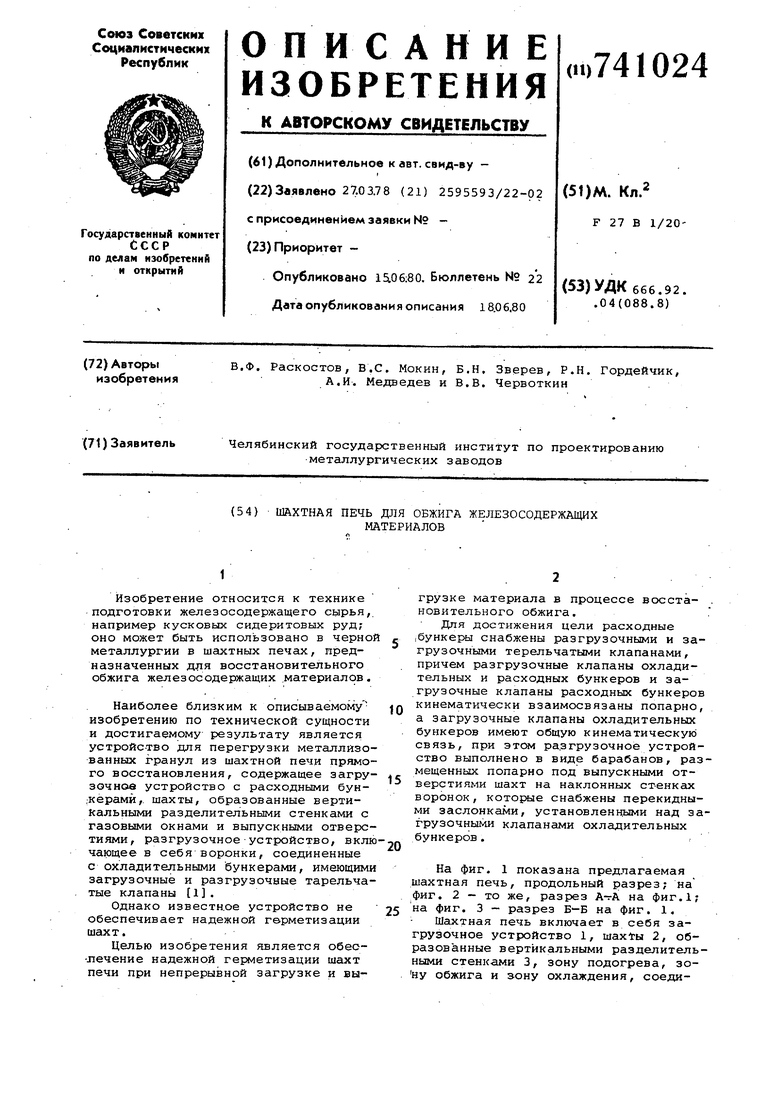

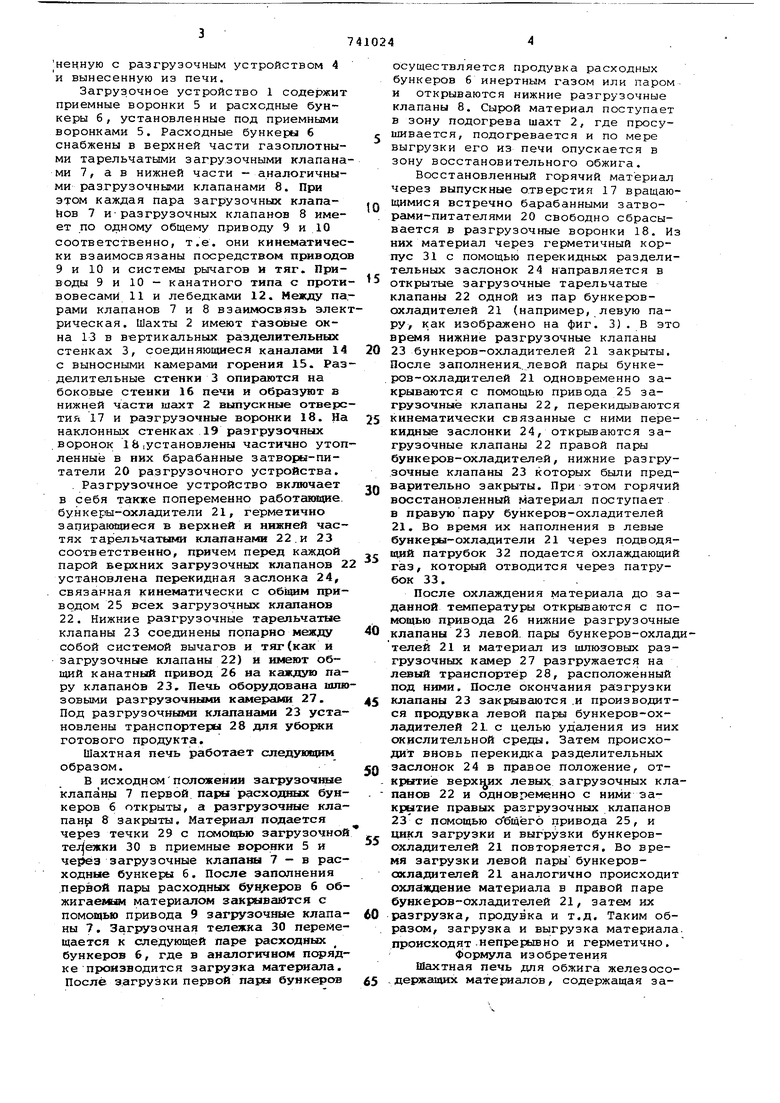

На фиг. 1 показана предлагаемая шахтная печь, продольный разрез; на фиг. 2 - то же, разрез АтА на фиг.1; на фиг. 3 - разрез В-Б на фиг. 1,

Шс1хтная печь включает в себя загрузочное устройство 1, шахТы 2, образованные вертикальными разделительными стенками 3, зону подогрева, зону обжига и зону охлаждения, соеди|ненную с разгрузочным устройством 4 и вынесенную из печи.

Загрузочное устройство 1 содержит приемные воронки 5 и расходные бункеры 6, установленные под приемными воронками 5. Расходные бункеры 6 снабжены в верхней части газоплотными тарельчатыми загрузочными клапанами 7, а в нижней части - аналогичными разгрузочными клапанами 8. При этом каждая пара загрузочных клапаhOB 7 и-разгрузочных клапанов 8 имеет по одному общему приводу 9 и 10 соответственно, т.е. они кинематически взаимосвязаны посредством приводов 9 и 10 и системы рычагов и тяг. Приводы 9 и 10 - канатного типа с противовесами 11 и лебедками 12. Между парами клапанов 7 и 8 взаимосвязь электрическая. Шахты 2 имеют газовые окна 13 в вертикальных разделительных стенках 3, соединяющиеся кансшами 14 с выносными камерами горения 15. Разделительные стенки 3 опираются на боковые стеики 16 печи и образуют в нижней части шахт 2 выпускные отверстия 17 и разгрузочные воронки 18. На наклонных стенках 19 разгрузочных .воронок 18 .установлены частично утопленные в них барабанные затво1Ж1-питатели 20 разгрузочного устройства. . Разгрузочное устройство включает в себя также попеременно работающие. бункеры-охладители 21, герметично загт1ираю щиеся в верхней и нижней частях тарельчатыми клапанами 22.и 23 соответственно, причем перед каждой парой верхних загрузочных клапанов 22 установлена перекидная заслонка 24, связанная кинематически с о5й(им приводом 25 всех загрузочных клапанов 22. Нижние разгрузочные тарельчатые клапаны 23 соединены попарно между собой системой вычагов и тяг(как и загрузочные клапаны 22) и имеют общий канатный привод 26 на каждую пару клапанов 23. Печь оборудована шлюзовыми разгрузочными камергими 27. Под разгрузочными клапанами 23 установлены транспортеры 28 для уборки готового продукта.

Шахтная печь работает следующим образом.

В исходномположении загрузочные клапаны 7 первой nai расходных бункеров б открыты, а разгрузочные клапану 8 закрыты. Материал подается через течки 29 с помощью загрузочной 30 в приемные воронки 5 и через загрузочные клапаны 7 - в расходные бункеры б. После заполнения первой пары расходных бyн(epoв 6 обжигаемым материалом закрываются с помощью привода 9 загрузочные клапаны 7, Загрузочная тележка 30 перемещается к следующей паре расходных бункеров 6, где в аналогичном порядке производится загрузка материала. После загрузки первой пары бункеров

осуществляется продувка расходных бункеров б инертным газом или паром и открываются нижние разгрузочные клапаны 8. Сырой материал поступает в зону подогрева шахт 2, где просушивается, подогревается и по мере выгрузки его из печи опускается в зону восстановительного обжига.

Восстановленный горячий материал через выпускные отверстия 17 вращающимися встречно барабанными затворами-питателями 20 свободно сбрасывается в разгрузочные воронки 18. Из них материал через герметичный корпус 31 с помощью перекидных разделительных заслонок 24 направляется в открытые загрузочные тарельчатые клапаны 22 одной из пар бункеровохладителей 21 (например, левую пару, как изображено на фиг. 3). В это время нижние разгрузочные клапаны 23 бункеров-охладителей 21 закрыты. После заполнения,, левой пары бункеров-охладителей 21 одновременно закрываются с помощью привода 25 загрузочные клапаны 22, перекидываются кинематически связанные с ними перекидные заслонки 24, открываются загрузочные клапаны 22 правой пары бункеров-охладителей, нижние разгрузочные клапаны 23 которых были предварительно закрыты. При этом горячий восстановленный материал поступает в правую пару бункеров-охладителей 21. Во время их наполнения в левые бункеры-охладители 21 через подводящий патрубок 32 подается Охлаждающий газ, который отводится через патрубок 33.,

После охлаждения материала до заданной температуры открываются с помощью привода 26 нижние разгрузочные клапаны 23 левой, пары бункеров-охладтелей 21 и материал из шлюзовых разгрузочных камер 27 разгружается на левый транспортёр 28, расположенный под ними. После окончания разгрузки клапаны 23 закрываются .и производится продувка левой najai бункеров-охладителей 21. с целью удаления из них окислительной среды. Затем происходит вновь перекидка разделительных заслонок 24 в правое положение, открытие верх1 их левых загрузочных клапанов 22 и одновременно с ними закрытие правых разгрузочных клапанов 23 с помощью сСбщёго привода 25, и цикл загрузки и выгрузки бункеровохладителей 21 повторяется. Во время загрузки левой пары бункеровохладителей 21 аналогично происходит охлаждение материала в правой паре бункеров-охладителей 21, затем их разгрузка, продувка и т.д. Таким образом, загрузка и выгрузка материала происходят непрерывно и герметично. Формула изобретения

Шахтная печь для обжига железосо. держащих материалов, содержащая загрузочное устройство с расходныг-ш бункерами, шахты, образованные вертикальными разделительными cтeнкcl uI с газовыми окнами и выпускными отверстиями, разгрузочное устройство, воронки, соединенные с охладительными бункерами, имеющими загрузочные и разгрузочные тарельчатые клапаны, отличающаяся тем, что, с целью обеспечения надежной герметизации шахт печи при непрерывной загрузке и выгрузке материала в процессе восстановительного обжига, расходные бункеры снабжены разгрузочными и загрузочными тарельчатыми клапанами, причем разгрузочные клапаны охладительных и расходных бункеров и I Г

грузочные клапаны расходных бункеров кинематически взаимосвязаны попарно, а загрузочные клапаны охладительных бункеров имеют общую кинематическую связь, при этом разгрузочное устройство выполнено в виде барабанов, размещенных попарно под выпускными отверстиями шахт на наклонных стенках воронок, которые снабжены перекидными заслонками, установленными над загрузочными клапанами охладительных бункеров.

Источники информации, принятые во внимание при экспертизе

1. Патент СССР по заявке 2043617, кл. С 21 В 13/02, 1973. //77777/, S-- irrrri: -П -И- Л1 -о. -О. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Шахтная печь для обжига железосодержащих материалов | 1978 |

|

SU866371A2 |

| Засыпной аппарат доменной печи | 1978 |

|

SU891782A1 |

| Разгрузочное устройство шахтной печи | 1978 |

|

SU827927A1 |

| ЗЕРНОСУШИЛЬНЫЙ АГРЕГАТ | 1999 |

|

RU2146032C1 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО ШАХТНОЙ ПЕЧИ | 2000 |

|

RU2241183C2 |

| ИНТЕНСИВНАЯ МЕШАЛКА СТЕКОЛЬНОЙ ШИХТЫ | 2010 |

|

RU2428386C1 |

| Способ обжига карбонатного материала в прямоточно-противоточной печи с двумя шахтами | 2019 |

|

RU2724835C1 |

| СУШИЛКА СЫПУЧЕГО МАТЕРИАЛА, НАПРИМЕР ЗЕРНА, И РАБОЧАЯ КАМЕРА ЗЕРНОСУШИЛКИ ИЛИ ИНОЙ ТЕПЛОМАССООБМЕННОЙ УСТАНОВКИ | 2003 |

|

RU2254529C2 |

| УСТРОЙСТВО ДЛЯ ПОДОГРЕВА ЗЕРНА | 2009 |

|

RU2435644C2 |

| Кольцевой охладитель агломерата | 1972 |

|

SU569829A1 |

Авторы

Даты

1980-06-15—Публикация

1978-03-27—Подача