Изобретение относится к электротехнике, а именно к способам ремонта керамических изоляторов.

Одним из основных недостатков керамических изоляторов является их хрупкость. Большое количество изоляторов повреждается при транспортировке, монтаже и эксплуатации. Кроме того, при производстве таких изоляторов очень высок процент брака, так как на их поверхности не допускаются пузыри, трещины, царапины и риски (1). ГОСТ 13873-81 "Изоляторы керамические. Требования к качеству поверхности и методы испытания" ставит очень жесткие ограничения по допустимой величине дефектов поверхности: пузыри, цек глазури, трещины - не допускаются вообще, царапины и риски допускаются глубиной до 0,5 мм, а такие дефекты как отсутствие глазури, сколы глубиной до 1 мм нормируются от общей площади поверхности изоляции и назначения изолятора. Электрооборудование с дефектами изоляции, превышающими эти величины, выводится из эксплуатации. Наиболее опасными и распространенными видами являются сколы. Несмотря на значительные экономические потери ремонт таких изоляторов не проводился.

Для ремонта изолятора требуется восстановить сколотое ребро материалом, имеющим высокие электротехнические свойства (диэлектрическая прочность, трекингостойкость, дугостойкость) и адгезию к керамике.

Известны способы восстановления недостающих элементов путем реставрации или получения пресс-форм по эталону модели (2), согласно которому с неповрежденной части изделия делают форму, используя легкоплавкие (сплав Вуда) или эластичные материалы (различные типы резин). После чего в данной форме отливают недостающие элементы и приклеивают их к оригиналу.

В данных способах используются материалы, неприемлемые для ремонта изоляторов (различные металлы, эпоксидные смолы, гипс, воск и т.п.).

В качестве материалов для ремонта изоляторов наиболее надежными являются кремнийорганические (силиконовые) эластомеры, сохраняющие гидрофобность даже при загрязнениях поверхности. Эти материалы обладают высокими электротехническими свойствами, устойчивы к солнечным ультрафиолетовым лучам (3).

Наиболее близким по технической сущности к предлагаемому является способ получения ребристого покрытия на керамическом теле - изоляционном стержне, по которому покрытие получают в форме, в которую под давлением подают дозированное количество изоляционного материала в виде полимера в вязкотекучем состоянии, отверждают его в две стадии - до минимальной механической прочности ребра в литьевой форме и окончательно - в дополнительной пресс-форме (4).

В известном способе применяемые для литья полимерные композиции наносятся на стеклостержень внутри изолятора и непригодны для нанесения на площадь скола керамики, так как не будут иметь к ней адгезии.

Задачей настоящего изобретения является создание нового способа ремонта керамических изоляторов с применением новой композиции изоляционного материала, имеющего улучшенную адгезию к ремонтируемой поверхности, повышая надежность изолятора после ремонта.

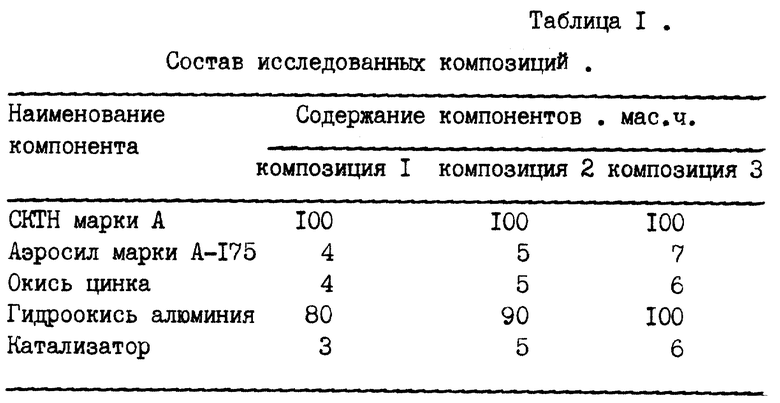

Поставленная задача решается при применении способа ремонта керамических изоляторов, заключающегося в восстановлении сколотого ребра керамического тела путем установки на место скола формы с полостью, равновеликой сколотой части ребра, подачи под давлением в полость формы дозированного количества изоляционного материала в вязкотекучем состоянии и отверждении его на ребре, в котором, согласно изобретению, перед установкой формы на поверхности скола наносят подслой из раствора, а в полость формы подают изоляционный материал основного покрытия, представляющий композицию, состоящую из 100 мас.ч. диметилсилоксанового каучука СКТН марки А (ГОСТ 13835-73, ТУ 38403351-80), от 4 до 7 мас. ч. аэросила А-175 (ГОСТ 14922-77), от 4 до 6 мас. ч. окиси цинка, от 80 до 100 мас. ч. гидроксида алюминия, от 3 до 6 мас. ч. смеси дибутилдилаурата олова с тетраэтоксисиланом как катализатора (ТУ 6-02-805-78) при отверждении основного покрытия, в качестве раствора для образования подслоя используют 50% раствор основного покрытия в уайт-спирите с добавлением 50% раствора катализатора в уайт-спирите.

По периметру скола могут быть выполнены тонким сверлом отверстия на глубину 3-7 мм.

В просверленные отверстия могут быть вставлены в качестве армирующих элементов стеклянные стержни, которым после нагревания может быть придана требуемая форма.

В предлагаемом способе нанесение подслоя из раствора на поверхность скола перед установкой на нее формы, а также состав композиции основного покрытия и раствора, из которого наносится подслой, способствуют увеличению адгезии основного покрытия, подаваемого в форму, к поверхности скола.

Возможное выполнение отверстий по периметру скола, а также вставка в них в качестве армирующих элементов стеклянных стержней с приданием им требуемой формы также могут увеличить адгезию основного покрытия к поверхности скола.

Такое повышение адгезии основного покрытия к поверхности скола повышает надежность керамического изолятора после ремонта.

Сопоставительный анализ заявляемого способа и прототипа выявляет наличие отличительных признаков у заявляемого способа по сравнению с наиболее близким аналогом, что позволяет сделать вывод о соответствии заявляемого решения критерию "новизна".

Наличие отличительных признаков дает возможность получить положительный эффект, выражающийся в повышении надежности изолятора после ремонта.

Поскольку при исследовании объекта изобретения по патентной и научно-технической литературе не выявлено решений, содержащих признаки заявляемого изобретения, отличные от прототипа, следует сделать вывод, что заявляемое изобретение соответствует критерию "существенные отличия".

Использование заявляемого изобретения в электротехнике обеспечивает ему соответствие критерию "промышленная применимость".

Способ осуществляется следующим образом.

Предварительно изготавливают из легкоплавкого материала литьевую форму будущей отливки. Для этого на неповрежденной части изолятора делают опалубку из любого материала (например, жести), куда заливают легкоплавкий материал (сплав Вуда). После застывания форму снимают и делают в ней отверстия для заливки материала.

Производят грубую очистку скола изолятора кордощеткой, а затем шкуркой. В том случае, если на скол была нанесена краска с целью его гидроизоляции, краску отжигают феном. Затем обезжиривают поверхность бензином (наилучшим является бензин марки БР-2), после чего ее обезвоживают ацетоном для удаления адсорбированной воды. Просушивают поверхность феном. Для лучшей адгезии керамики и наносимого покрытия по периметру скола тонким сверлом делают отверстия глубиной 3-7 мм. При больших сколах изготавливают арматуру. Для этого в просверленном отверстии вставляют стеклянные стержни, нагревают их и придают им требуемую форму.

Параллельно готовят основное ремонтное покрытие и покрытие из раствора (подслой).

Основное ремонтное покрытие представляет собой композицию, состоящую из 100 мас. ч. диметилсилоксанового каучука СКТН марки А, от 4 до 7 мас. ч. аэросила марки А-175, от 4 до 6 мас. ч. окиси цинка, от 80 до 100 мас. ч. гидроксида алюминия. В качестве системы отверждения используют стандартный катализатор - смесь дибутилдилаурат олова + тетраэтоксисилан, добавляемый в количестве от 3 до 6 мас. ч. Количество катализатора определяет время жизнеспособности композиции. При данном количестве оно является оптимальным: от 20 до 30 минут.

Подслой представляет собой 50% раствор основного покрытия в уайт-спирите с добавлением 50% раствора катализатора в уайт-спирите. По отношению к массе каучука раствор катализатора содержит 3 мас. ч. катализатора и 10 мас. ч. уайт-спирита.

Обрабатывают поверхность скола подслоем с введенным катализатором.

После отверждения подслоя на место скола устанавливают форму, прижимают ее к поверхности изолятора эластичными стяжками, на боковых торцах формы устанавливают автомобильные камеры и надувают их (Возможны и другие варианты герметизации стыков).

Через отверстие в форме с помощью шприца (лучше использовать шприц с червячной передачей) полость формы заполняется основным компонентом. Форма может быть обогреваемой и необогреваемой. Для более плотного соприкосновения подслоя и основного ремонтного покрытия форму не нагревают в течение первых двух часов, потом для ускорения процесса отверждения в ней следует поддерживать температуру 60-80oC.

Форма снимается, очищается от избытка материала, ошкуривается, покрывается композицией, используемой как подслой. Отверждение осуществляется на холоде в течение 1-2 ч.

Пример 1.

Для ремонта сколотого ребра производят обезвоживание и обезжиривание поверхности скола уайт-спиритом и ацетоном с последующей выдержкой при температуре 120oC (с помощью промышленного фена) в течение 8-10 минут. После этого на защищаемую поверхность наносят подслой. После улетучивания растворителя (5-10 минут) подслой прогревают при температуре 60-80oC в течение 30 минут и на подготовленную поверхность с подслоем наносят основную герметизирующую композицию с катализатором. Композиция отверждается естественным путем в зависимости от температуры окружающей среды от 2 ч (50oC) до 48 ч (-50oC).

По описанной технологии изготавливаем композицию следующего состава (табл. 1).

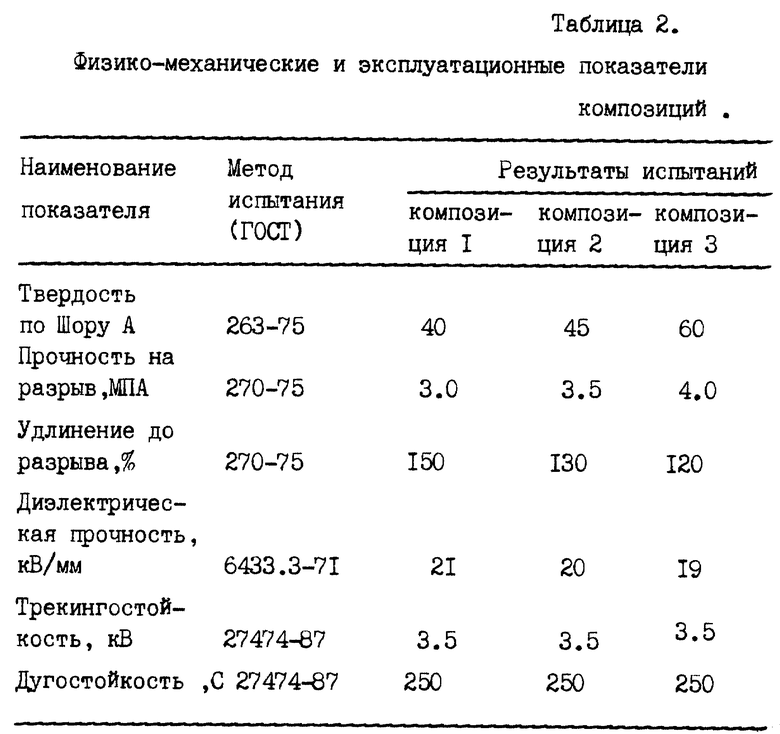

После отверждения композиции испытывали по ряду показателей. Результаты приведены в таблице 2.

Как видно из представленных данных уменьшение содержания компонентов ниже установленных пределов существенно снижает физико-механические и эксплуатационные показатели. Увеличение содержания компонентов выше установленного предела не приводит к существенному увеличению показателей, тогда как удлинение до разрыва и диэлектрическая прочность падают.

Пример 2.

Проверяли адгезию композиции к керамическому изолятору.

Установили, что при содержании компонентов на пределе ниже, чем в композиции 1, наблюдался отрыв материала от керамического изолятора. Для пределов, указанных в рецептуре 2 и 3, адгезионная прочность была выше, чем прочность на разрыв, который проходил по ремонтному материалу.

Пример 3.

Варьируя количеством катализатора, определяли время жизнеспособности композиции. Время жизнеспособности определяли по потере текучести, при заполнении формы.

Источники информации

1. ГОСТ 13873-81.

2. Книга "Художественное литье из драгоценных металлов", под редакцией Л.А. Гутова., Л.: Машиностроение, 1988, гл. 4, с.с. 154-158.

3. E. A. Cherny. IEE Electrical Insulation Magazine, May/June, 1996, y. 12, N 3, p. 7-15.

4. Авторское свидетельство СССР N 1379810, кл. H 01 B 19/00, опубл. 07.03.88 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОЗАЩИТЫ ВЫСОКОВОЛЬТНЫХ ОПОРНЫХ ИЗОЛЯТОРОВ | 2002 |

|

RU2231844C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ИЗОЛЯТОРОВ | 1998 |

|

RU2143147C1 |

| СПОСОБ ГИДРО- И МЕХАНОЗАЩИТЫ ВЫСОКОВОЛЬТНЫХ КЕРАМИЧЕСКИХ ИЗОЛЯТОРОВ | 2009 |

|

RU2396622C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ИЗОЛЯТОРОВ | 2008 |

|

RU2389096C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНОГО ЭЛЕКТРОННОГО МОДУЛЯ И КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2469063C1 |

| Композиция для получения жесткого пенополиуретана пониженной горючести | 2019 |

|

RU2726212C1 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ АЛКИДНО-УРЕТАНОВОЙ ЭМАЛИ (ВАРИАНТЫ) | 2007 |

|

RU2351625C1 |

| ГИДРОИЗОЛЯЦИОННАЯ КРОВЕЛЬНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2004 |

|

RU2278133C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2004 |

|

RU2266935C1 |

| Состав для получения разделительного покрытия на модельной оснастке | 1989 |

|

SU1678498A1 |

Способ ремонта керамических изоляторов, заключается в восстановлении сколотого ребра керамического тела путем установки на место скола формы с полостью, равновеликой сколотой части ребра, подачи под давлением в полость формы дозированного количества изоляционного материала в вязкотекучем состоянии и отверждении его на ребре, в котором, согласно изобретению, перед установкой формы на поверхность скола наносят подслой из раствора, а в полость формы подают изоляционный материал основного покрытия, представляющий композицию, состоящую из 100 мас.ч. диметилсилоксанового каучука СКТН марки А, 4-7 мас.ч. аэросила А-175, 4-6 мас.ч. окиси цинка, 80-100 мас.ч. гидроксида алюминия, 3-6 мас.ч. смеси дибутилдилаурата олова с тетраэтоксисиланом, как катализатора при отверждении основного покрытия, в качестве раствора для образования подслоя используют 50% раствор основного покрытия в уайт-спирите с добавлением 50% раствора катализатора в уайт-спирите. По периметру скола могут быть выполнены тонким сверлом отверстия на глубину 3-7 мм, в которые вставляются стеклянные стержни. Изобретение повышает надежность работы изолятора. 2 з.п.ф-лы, 3 табл.

| Способ получения ребристого покрытия | 1986 |

|

SU1379810A1 |

| Способ смазки алюмофосфатной композицией | 1972 |

|

SU496607A1 |

| US 3531580 A, 29.09.1970 | |||

| Электроплавильная головка для формования штапельных и кордных синтетических волокон | 1959 |

|

SU126984A1 |

Авторы

Даты

2000-06-20—Публикация

1999-02-05—Подача