Изобретение относится к оборудованию для магнитного обогащения полезных ископаемых и предназначено для использования на горно-обогатительных предприятиях при обогащении слабомагнитных тонкоизмельченных материалов.

Известен способ магнитной сепарации, описанный в устройстве для магнитной сепарации, включающий подачу пульпы на осадительную поверхность ферромагнитных тел в виде шариков, находящихся в соприкосновении друг с другом в рабочем поле межполюсного пространства магнитной системы сепаратора, осаждение магнитных фракций на шарики, удаление немагнитной фракции пульпы из рабочего пространства и съем магнитной фракции с шариков при разрыве контактов между ними. При этом происходит регенерация осадительной поверхности шаров за счет их полного размагничивания в процессе разрыва контактов [1].

Недостатком этого способа и устройства для магнитной сепарации является, ограниченная производительность вследствие периодичности процессов намагничивания и размагничивания шариков, низкое качество получаемого магнитного продукта из-за неэффективности его промывки в плотном слое шаров, а также высокая сложность устройства, интенсивный износ шариков.

Наиболее близким к предлагаемому по своей технической сущности и достигаемому эффекту является способ магнитной сепарации, описанный в устройстве для магнитной сепарации, включающий подачу пульпы на осадительную поверхность ферромагнитных тел, находящихся в рабочем поле межполюсного пространства магнитной системы сепаратора, осаждение магнитных фракций на ферромагнитные тела, удаление немагнитной фракции пульпы из рабочего пространства и съем магнитной фракции с ферромагнитных тел. Устройство для магнитной сепарации содержит магнитную систему, в межполюсном пространстве которой установлена рабочая камера с параллельно расположенными ферромагнитными телами [2].

Недостатком данного способа и устройства для магнитной сепарации является низкая производительность из-за периодического прекращения питания при съеме с ферромагнитных тел. Периодические циклы осаждения магнитной фракции и ее съема с ферромагнитных тел требуют больших затрат энергии. Кроме этого, качество получаемого магнитного продукта после некоторого периода работы устройства ухудшается вследствие непрерывного уменьшения зазоров между ферромагнитными телами из-за осевших на их боковых поверхностях магнитных частиц.

Задачей предложенного технического решения является увеличение производительности за счет обеспечения непрерывности процесса сепарации в магнитном поле и снижение энергоемкости процесса.

Это достигается тем, что в способе магнитной сепарации, включающим подачу пульпы на осадительную поверхность ферромагнитных тел, находящихся в рабочем поле межполюсного пространства магнитной системы сепаратора, осаждение магнитных фракций на ферромагнитные тела, удаление немагнитной фракции пульпы из рабочего пространства и съем магнитной фракции с ферромагнитных тел, магнитные частицы в зоне их захвата ферромагнитными телами в поле магнитной системы непрерывно перемещают по осадительным поверхностям этих тел путем магнитного скольжения под воздействием гидродинамических сил пульпы, при этом поле магнитной системы между ферромагнитными телами сепаратора устанавливают с различной напряженностью, убывающей в направлении движения пульпы. В устройстве для магнитной сепарации, содержащем магнитную систему, в межполюсном пространстве которой установлена рабочая камера с параллельно расположенными ферромагнитными телами, последние выполнены в виде призм, ребра и грани которых между собой образуют пары полюсов в направлении магнитного потока, равномерно распределенных по всему поперечному сечению камеры, при этом поперечные сечения призм выполнены уменьшающимися по ходу движения пульпы, а конечные участки призм расположены вне зоны межполюсного пространства магнитной системы. Кроме этого, верхняя грань каждой призмы совмещена с направлением магнитного потока. Кроме этого, камера установлена с возможностью регулирования угла ее наклона в вертикальной плоскости. Кроме этого, устройство снабжено вибратором, закрепленном на камере.

Такое выполнение способа магнитной сепарации и устройства для его осуществления позволяет значительно повысить производительность за счет непрерывного перемещения магнитных частиц по ферромагнитным телам (призмам) и непрерывного их съема с конечных участков ферромагнитных тел, находящихся вне зоны действия магнитного поля. Исключение периодичности намагничивания и размагничивания ферромагнитных тел снижает энергоемкость процесса. При магнитном скольжении магнитных частиц по ферромагнитным телам исключается сужение зазоров между ними, что улучшает качество получаемого продукта (концентрата).

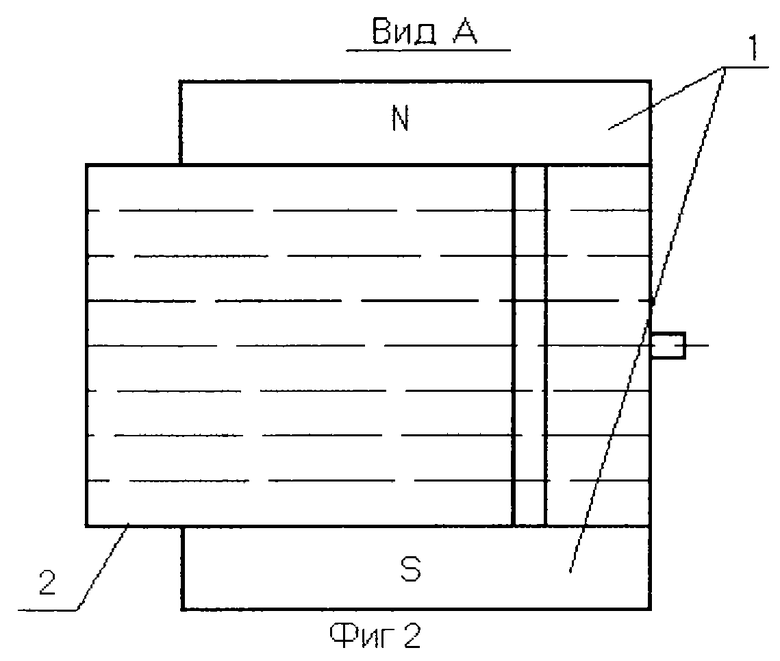

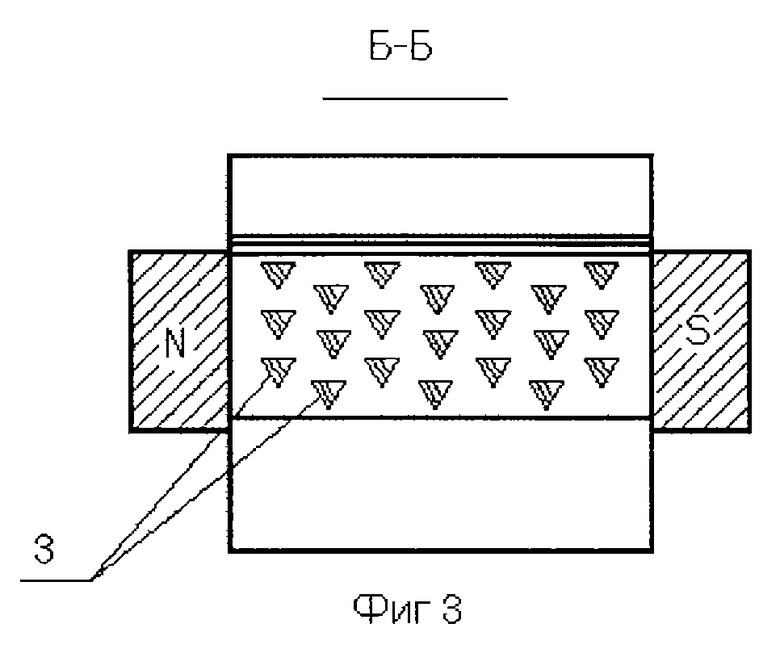

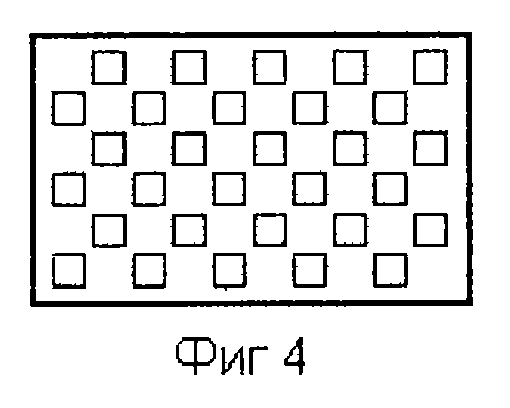

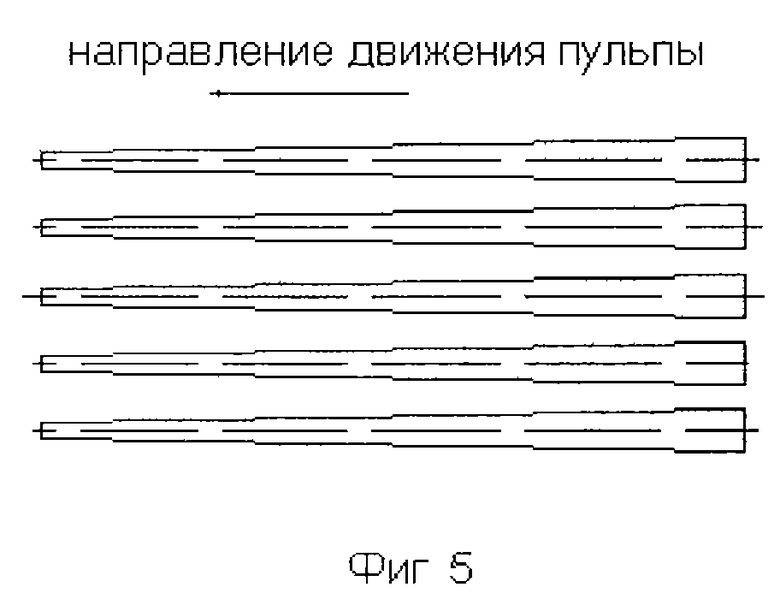

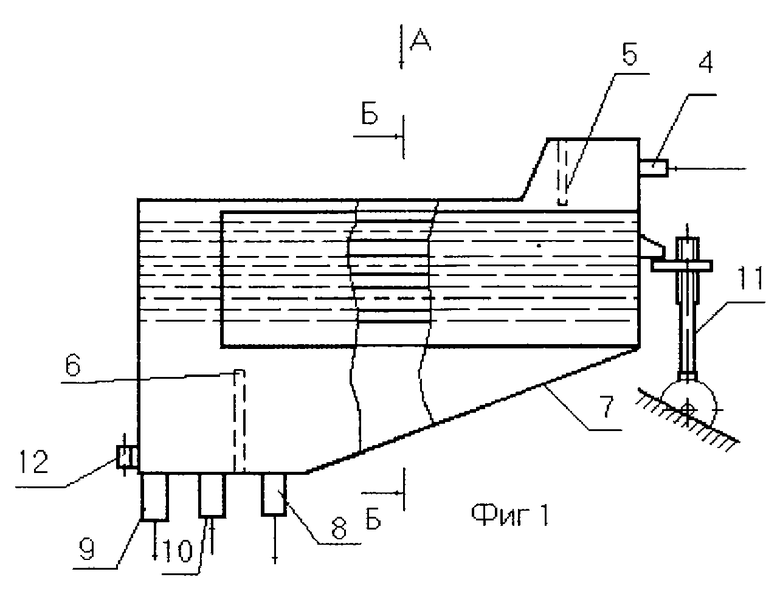

На фиг. 1 изображен магнитный сепаратор (вид сбоку), на фиг. 2 - вид А на фиг. 1, на фиг. 3 - сечение Б-Б на фиг. 1 с изображением ферромагнитных тел в виде трехгранных призм. На фиг. 4 показан вид с торца камеры на ферромагнитные тела в виде четырехгранных призм, а на фиг. 5 - вид в плане на ферромагнитные тела.

Способ магнитной сепарации заключается в следующем.

Слабомагнитную пульпу подают на вход рабочей камеры, с заданным напором вдоль осадительных поверхностей ферромагнитных тел. В камере создают магнитное поле с уменьшающейся напряженностью в направлении движения пульпы. При попадании пульпы в магнитное поле происходит разделение частиц: слабомагнитные частицы под действием пондеромоторных сил осаждаются на рабочих поверхностях ферромагнитных тел, а немагнитные - под действием сил тяжести и гидродинамических сил опускаются вниз и, проходя сквозь зазоры между ферромагнитными телами, удаляются из рабочего пространства сепаратора. Осевшие слабомагнитные частицы в зоне их захвата ферромагнитными телами находятся под действием магнитных сил сцепления и гидродинамических сил потока пульпы. При этом сопротивление отрыву частиц от ферромагнитных тел превышает в 2-10 раз сопротивление их скольжению по телам. Величину гидродинамической силы напора пульпы Fг.м. вдоль осадительной поверхности ферромагнитных тел в момент ее поступления в рабочую камеру задают по условию:

Fг.м. > Fск = k(B2•S•f)/2 μ0 ,

где Fск - сила сопротивлению магнитному скольжению частиц по рабочей поверхности ферромагнитных тел, Н;

k - коэффициент плотности прилегания частиц к ферромагнитным телам;

B - величина магнитной индукции, Тл;

S - величина площади контактной поверхности частиц с телом, мм2;

μ0 - магнитная постоянная, Гн/м;

f - коэффициент трения скольжения слабомагнитных частиц по рабочей поверхности ферромагнитных тел.

Слабомагнитные частицы после их осаждения на ферромагнитные тела под действием силы Fг.м. перемещаются по ним в сторону разгрузки путем магнитного скольжения. При перемещении магнитных частиц по осадительной поверхности от входа к выходу камеры, гидродинамическая сила потока пульпы убывает в связи с отводом потока пульпы, содержащим немагнитные частицы сквозь зазоры между ферромагнитными телами из рабочего пространства камеры. Для обеспечения непрерывности перемещения магнитных частиц по ферромагнитным телам, поле магнитной системы между ферромагнитными телами сепаратора устанавливают с различной напряженностью, убывающей в направлении движения пульпы. Величину напряженности между ферромагнитными телами по всей длине камеры подбирают таким образом, чтобы в каждый момент перемещения пульпы соблюдалось вышеупомянутое условие.

За пределами межполюсного пространства магнитной системы напряженность магнитного поля стремится к нулю. Силы сцепления магнитных частиц с ферромагнитными телами в этой части камеры также стремятся к нулю. Поэтому под действием сил тяжести и гидродинамических сил происходит съем магнитной фракции с ферромагнитных тел и непрерывный сбор ее в отдельную емкость.

Устройство для магнитной сепарации включает в себя магнитную систему 1, в межполюсном пространстве которой установлена рабочая камера 2 с размещенным внутри ее пакетом параллельно расположенных ферромагнитных тел в виде призм 3. Ребра и грани соседних призм 3 образуют между собой в направлении магнитного потока пары полюсов, равномерно распределенных по поперечному сечению камеры 2. Поперечные сечения призм 3 выполнены уменьшающимися по ходу движения пульпы, а их конечные участки расположены с закреплением вне зоны межполюсного пространства магнитной системы 1. Равномерность распределения призм 3 обусловлена неизменностью шага между центрами их тяжести по всей длине камеры 2. При использовании призм малого сечения во избежание их притяжения друг к другу (слипания) в магнитном поле, их закрепляют с натяжением между торцевыми стенками камеры 2. Количество граней призм 3 может быть различным, например три, четыре (фиг. 3-4). Верхняя грань каждой из призм 3 совмещена с направлением магнитного потока, что необходимо для равномерного распределения пульпы по всей длине камеры 2. В верхней части камеры 2 размещен питающий патрубок 4. Количество подаваемой в рабочее пространство камеры 2 пульпы регулируется заслонкой 5, размещенной в начале камеры 2 над верхним рядом призм 3. В нижней части камеры установлен ограничительный шибер 6. Дно 7 камеры 2 под межполюсном пространством магнитной системы 1 выполнено наклонным в сторону движения пульпы. На конечном горизонтальном участке дна 7 размещены приемник немагнитной фракции 8 и приемник магнитной фракции 9. Для дополнительной очистки концов призм от случайно застрявших магнитных частиц между приемником магнитной фракции 9 и шибером 6 установлен штуцер подачи воды 10. Камера 2 установлена с возможностью регулирования ее угла наклона в вертикальной плоскости, например посредством винтового приспособления 11. Устройство снабжено вибратором 12, закрепленном на конечном участке корпуса камеры 2.

Устройство работает следующим образом. В рабочее межполюсное пространство камеры 2, создаваемое магнитной системой 1, через питающий патрубок 4 подается под заданным напором слабомагнитная пульпа, количество которой регулируется заслонкой 5, и поступает на осадительную поверхность призм 3. Под действием пондеромоторных сил происходит осаждение части магнитных частиц на рабочие поверхности верхнего ряда призм 3. Другая часть магнитных частиц вместе с немагнитными частицами в потоке пульпы проходит сквозь зазоры между верхним рядом призм 3 и под действием пондеромоторных сил поступает на рабочие поверхности нижних рядов призм 3, где и происходит окончательно осаждение магнитных частиц по всему объему камеры 2. Немагнитные частицы под действием сил тяжести и гидродинамических сил уходят сквозь зазоры между призмами 3 и по наклонному дну 7 поступают в приемник немагнитной фракции 8. Высокий градиент напряженности магнитного поля в зазорах между полюсами, образованными ребрами и гранями соседних призм 3, обеспечивает достаточно полное осаждение слабомагнитных частиц на их рабочую поверхность. Осевшие магнитные частицы под действием сил гидродинамического напора пульпы перемещаются вдоль призм 3 путем магнитного скольжения к концу камеры 2, выходят за пределы межполюсного пространства магнитной системы 1 и под действием сил тяжести и гидродинамических сил, отрываясь от призм 3, поступают в приемник магнитной фракции 10. Увеличение зазоров между призмами 3 по ходу скольжения по ним магнитных частиц способствует облегченному их съему с конечных участков призм 3. Изменяя положение шибера 6, добиваются наиболее четкого отделения немагнитной фракции от магнитной. Вода, подводимая через штуцер 10, смывает остатки магнитной фракции на концах призм 3. Регулируя угол наклона камеры 2 посредством винтового приспособления 11, добиваются повышения эффективности магнитного сепарирования. Установка вибратора 12 способствует уменьшению сил сцепления магнитных частиц с конечными участками призм и, следовательно, улучшает их очистку от магнитных частиц. Параметры вибраций подбирают таким образом, чтобы отрыв магнитных частиц от призм 3 происходил за пределами межполюсного пространства магнитной системы.

Таким образом, использование предлагаемого способа магнитной сепарации и устройства для его осуществления позволяет повысить производительность на 40-50% и снизить ее энергоемкость.

Информация, принятая во внимание

1. Авторское свидетельство СССР N 1338893, кл. B 03 C 1/10, 1986 г.

2. Авторское свидетельство СССР N 1338895, кл. B 03 C 1/30, 1986 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ ТОНКОДИСПЕРСНЫХ МИНЕРАЛЬНЫХ ЧАСТИЦ ИЗ МАССОПОТОКА | 1997 |

|

RU2132745C1 |

| Рабочая пластина полиградиентного магнитного сепаратора | 1982 |

|

SU1044333A1 |

| СПОСОБ СЕПАРАЦИИ СИЛЬНОМАГНИТНЫХ РУД В ВЫСОКОГРАДИЕНТНОМ ПЕРЕМЕННОМ МАГНИТНОМ ПОЛЕ | 2014 |

|

RU2601693C2 |

| Магнитный сепаратор для обогащения слабомагнитных руд | 1986 |

|

SU1351678A1 |

| Высокоградиентный мокрый магнитный сепаратор со сверхпроводящей магнитной системой | 2017 |

|

RU2728038C2 |

| Магнитный сепаратор | 1986 |

|

SU1338895A1 |

| Электромагнитный полиградиентный сепаратор | 1982 |

|

SU1091941A1 |

| Полиградиентный электромагнитный сепаратор | 1986 |

|

SU1337140A1 |

| Магнитный сепаратор для обогащения слабомагнитных руд | 1989 |

|

SU1681960A1 |

| МАГНИТНЫЙ СЕПАРАТОР | 2011 |

|

RU2460584C1 |

Изобретение может быть использовано для обогащения слабомагнитных тонкоизмельченных материалов, в частности марганцевых руд. Сущность изобретения: способ магнитной сепарации включает подачу слабомагнитной пульпы на осадительную поверхность из равномерно параллельно расположенных ферромагнитных тел в виде призм - уменьшающимся сечением по ходу пульпы, находящихся в рабочем поле магнитной системы сепаратора, осаждение магнитных фракций на ферромагнитные тела, удаление немагнитной фракции пульпы из рабочей камеры и съем магнитной фракции с ферромагнитных тел. Магнитные частицы в зоне их захвата ферромагнитными телами непрерывно перемещают по осадительным поверхностям этих тел путем магнитного скольжения под воздействием гидродинамических сил пульпы. Поле магнитной системы между ферромагнитными телами сепаратора устанавливают с различной напряженностью, убывающей в направлении движения пульпы. Ребра и грани призм между собой образуют пары полюсов в направлении магнитного потока, а поперечные сечения призм выполнены уменьшающимися по ходу движения пульпы. Конечные участки призм расположены вне зоны межполюсного пространства магнитной системы. Изобретение обеспечивает непрерывность процесса сепарации в магнитном поле и снижает его энергоемкость. 2 с. и 3 з.п.ф-лы, 5 ил.

| Магнитный сепаратор | 1986 |

|

SU1338895A1 |

| Магнитный сепаратор | 1986 |

|

SU1502109A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

| Матрица магнитного сепаратора | 1982 |

|

SU1094621A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Кассета магнитного сепаратора | 1982 |

|

SU1079294A1 |

| СПОСОБ НЕПРЕРЫВНОЙ МАГНИТНОЙ СЕПАРАЦИИ СЛАБОМАГНИТНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2103072C1 |

| Магнитный сепаратор системы инженера Будревича Ч.-К.А. | 1978 |

|

SU1005913A1 |

| Патрон для соединения концов труб | 1988 |

|

SU1587303A1 |

| DЕ 3610303 С1, 19.02.1987 | |||

| Инжекционная газовая горелка | 1986 |

|

SU1402767A1 |

Авторы

Даты

2000-06-27—Публикация

1999-01-15—Подача