Изобретение относится к атомной промышленности и может найти применение на предприятиях изготовления таблетированного ядерного топлива для тепловыделяющих элементов ядерных реакторов, например водо-водяного энергетического реактора ВВЭР.

Известно, что в производстве порошка и таблетированного ядерного топлива для тепловыделяющих элементов ядерных реакторов неизбежно образование брака, отходов и оборотов производства.

Различают следующие виды брака и отходов, подлежащие переработке с целью регенерации обогащенного урана:

1) брак и отходы при получении спрессованных и спеченных таблеток (1я группа отходов);

2) отходы от шлифовки таблеток;

3) загрязненные оксиды урана, получаемые при зачистке оборудования;

4) зола от сжигания горючих материалов;

5) различные загрязненные примесями урансодержащие растворы (2я группа отходов).

При нормально функционирующем производстве объем таких отходов, включая брак производства порошков и таблеток, составляет 10-15% объема продукции.

Первая группа брака и отходов - бракованные прессовки и отходы, некондиционные спеченные таблетки (брак по плотности, таблетки, имеющие сколы, трещины, дефекты поверхности и формы, не соответствующие эталонам и др.) - по химическому составу практически не отличается от штатных таблеток. Поэтому этот вид брака перерабатывают неводным окислительным методом - проводят термообработку в окислительной среде до оксида урана U3O8. Вторую группу, включающую остальные виды брака и отходы: шлифовальный порошок, окислы от зачистки оборудования, золы, некондиционные сбросные растворы, в той или иной степени загрязненные примесями - перерабатывают водными методами, включающими операции экстракционной очистки, (см. книгу авторов А.А.Майорова, И. Б. Бравермана. Технология получения порошков керамической двуокиси урана. - М. : Энергоатомиздат 1985 г. Глава 7. Переработка брака и отходов производства таблетированного топлива, стр. 115).

Сущность неводного метода заключается в термическом окислении брака и отходов ядерного топлива на воздухе до порошка оксида урана (см. там же, 7.2, стр. 116).

Указанный метод приемлем только для брака ядерного топлива, имеющего одну и ту же массовую долю урана 235 в смеси изотопов урана. Наиболее близким по технической сущности и достигаемому эффекту является способ изготовления таблетированного ядерного топлива из отходов окислов урана, включающий операции:

- выщелачивания урана из твердых отходов с применением HNO3;

- фильтрации;

- экстракции уранилнитрата в 5-30% растворе трибутилфосфата в органическом разбавителе;

- реэкстракции урана из органической фазы в водную (см. там же, стр. 120-125, рис.7, 5);

- получение керамического диоксида урана UO2 по АДУ-процессу (см. А.А. Майоров, И.Б.Браверман. Технология получения порошков керамической двуокиси урана. - М.: Энергоатомиздат, 1985 г., 4.1, стр.37),

- производство таблетированного топлива из диоксида урана (см. Книгу N 1. Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов. Ф. Г. Решетников, Ю.К.Бибилашвили, И.С.Головнин. - М.: Энергоатомиздат, 1995 г., глава 4-4.6, стр.85-106).

Способ приемлем только для брака ядерного топлива отходов и прочего, имеющего одну и ту же массовую долю урана 235 в смеси изотопов урана, например до 5% урана 235 для водо-водяного энергетического реактора ВВЭР.

Кроме того, переход с одного вида, имеющего одну массовую долю изотопов урана, на другой на предприятиях изготовления ядерного топлива не исключает смешения ядерного топлива с одной массовой долей урана U235 в смеси изотопов урана с остатками ядерного топлива другой массовой долей U235 в смеси изотопов урана, находящегося в работающем оборудовании, что ведет к изменению массовой доли урана U235 в смеси изотопов урана и браку по массовой доле урана U235 в смеси изотопов урана, который также накапливается и не перерабатывается.

Однако предприятия зачастую изготавливают таблеточное ядерное топливо для различных видов ядерных реакторов с различной массовой долей урана U235 в смеси изотопов урана как больше, так и меньше 5%. Все эти виды таблеток в силу разных массовых долей урана U235 в смеси изотопов урана, могут быть использованы в ядерных реакторах только по своему прямому назначению и брак, полученный при изготовлении таблеток после его переработки, не смешивают с переработанным браком ядерного топлива с другой массовой долей U235 в смеси изотопов урана, так как в противном случае будет получен новый вид брака по массовой доле U235 в смеси изотопов.

В ходе эксплуатации отдельные виды ядерных реакторов закрываются, а наработанный брак и отходы с соответствующей долей U235 в смеси изотопов урана остаются без их использования.

Известно устройство для осуществления перевода брака диоксида урана (брак таблеток по плотности, по сколам, трещины, дефектам поверхности и формы, не соответствующих эталонам и др.) термическим окислением в оксид урана U3O8 в виде вращающейся печи (см. Книгу А.А.Майоров, И.Б.Браверман. Технология получения порошков керамической двуокиси урана. - М.: Энергоатомиздат, 1985 г., 7.2, стр. 118).

Печь согласно описанию предназначена для термического окисления вышеперечисленного брака до оксида U3O3 и не предусмотрена для окисления других видов брака (шлифовальный порошок, окислы от зачистки оборудования, золы и др. ), которые перерабатывают водным методом в оборудовании экстракционной очистки (см. Книгу А.А.Майоров, И.Б.Браверман. Технология получения порошков керамической двуокиси урана. - М.: 1985 г., 7.1, стр. 115).

Наиболее близким по технической сущности и достигаемому эффекту является устройство для осуществления извлечения урана из отходов и оборотов (см. Книгу Переработка ядерного горючего, под ред. С.Столера и Р.Ричардса, перевод с английского. - М.: Атомиздат, 1964 г. и Книгу А.А.Майоров, И.Б.Браверман. Технология получения порошков керамической двуокиси урана. - М.: Энергоатомиздат, 1985 г., 7.32, стр. 120, рис.7.5), включающее агрегат растворения отходов в HNO3, агрегат фильтрации, агрегат экстракции и агрегат реэкстракции. Устройство предусматривает переработку отходов урана без предварительного перевода урана из диоксида урана UO2 в оксид урана U3O8 и предназначенного для переработки отходов, имеющих одну и ту же массовую долю урана U235 в смеси изотопов урана. При смешении же отходов разного содержания массовой доли урана U235 в смеси изотопов урана возможен новый вид брака по содержанию массовой доли урана U235 в смеси изотопов урана.

Известны также агрегаты получения керамической UO2 через АДУ-процесс из раствора уранилнитрата, полученного после экстракции. Своим названием АДУ-процесс обязан аммоний-диуранату, являющимся исходным продуктом для получения керамической UO2. Агрегаты АДУ-процесса включают агрегат осаждения полиураната аммония, агрегат прокалки полиураната аммония с последующим восстановлением и получением UO2 (см. Книгу А.А.Майоров, И.Б.Браверман, стр.37, 4.1).

Известны агрегаты производства таблетированного топлива из диоксида урана (см. Книгу 1. Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов. Ф.Г.Решетников, Ю.К.Бибилашвилли, И.С. Головнин. - М.: Энергоатомиздат, 1995 г., глава 4-4.6, стр. 85-106).

Недостатком перечисленных агрегатов является невозможность одновременной переработки в них отходов с различной массовой долей урана 235 в смеси изотопов урана и их разобщенность, не позволяющая проводить операции в них поточным методом, что снижает производительность.

Технической задачей изобретения является использование брака и отходов ядерного топлива с различной массовой долей урана U235 в смеси изотопов урана для получения регенерированного ядерного топлива с требуемой массовой долей урана U235 в смеси изотопов урана и повышения при этом производительности переработки.

Эта техническая задача решается тем, что в способе изготовления таблетированного топлива из отходов окислов урана, включающем термическое окисление на воздухе до оксида урана U3O8 первой группы отходов ядерного топлива в виде бракованных прессовок, некондиционных спеченных таблеток, брака таблеток по плотности, таблеток со сколами и трещинами, с дефектами поверхности и формы, не соответствующих эталону и по химическому составу,

выщелачивание урана из отходов второй группы в виде шлифовального порошка, окислов от зачистки оборудования, золы с применением HNO3,

фильтрацию,

экстракцию уранилнитрата в 25-30% растворе трибутилфосфата в органическом разбавителе,

реэкстракцию в подкисленной HNO3 воде,

получение керамического диоксида урана UO2 по АДУ-процессу, включающему осаждение полиураната аммония, фильтрацию, прокалку с восстановлением до UO2 и производством таблетированного топлива из диоксида урана;

согласно изобретению используют отходы ядерного топлива с различной массовой долей U235 в смеси изотопов урана,

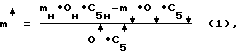

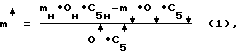

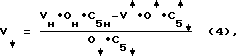

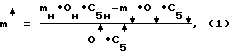

вторую группу отходов ядерного топлива подвергают предварительному перед водным методом очистки термическому окислению на воздухе до оксида урана U3O8, оксиды урана U3O8 первой и второй групп отходов ядерного топлива взвешивают, определяют общее содержание урана и массовую долю U235 в смеси изотопов урана, выполняют расчет добавки оксида U3O8 с высокой массовой долей U235 в смеси изотопов урана к оксиду урана U3O8 с низкой массовой долей U235 в смеси изотопов урана для получения смеси номинальной массовой доли U235 в смеси изотопов урана по формуле для двух содержаний массовых долей U235:

где m↑ - масса окислов урана с высокой массовой долей U235 в смеси изотопов урана,

mн - масса окислов урана с номинальной массовой долей U235 в смеси изотопов урана,

Oн - содержание урана в окислах с номинальной массовой долей U235 в смеси изотопов урана,

C5н - номинальная массовая доля U235 в смеси изотопов урана,

m↓ - масса окислов урана с низкой массовой долей U235 смеси изотопов урана,

O↓ - содержание урана в окислах с низкой массовой долей U235 в смеси изотопов урана,

C5↓ - низкая массовая доля U235 в смеси изотопов урана,

O↑ - содержание урана в окислах с высокой массовой долей U235,

C

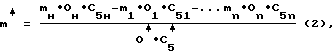

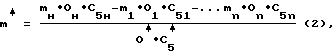

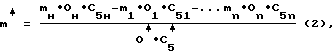

массу окислов урана с высокой массовой долей U235 для n массовых долей U235 в смеси изотопов урана определяют по формуле:

где m↑ масса окислов урана с высокой массовой долей U235 в смеси изотопов урана,

mн - масса окислов урана с номинальной массовой долей U235 смеси изотопов урана,

Oн - содержание урана в окислах с номинальной массовой долей U235,

C5н - номинальная массовая доля U235 в смеси изотопов урана,

m1 - масса окислов первой массовой доли U235,

O1 - содержание урана в окислах первой массовой доли U235,

C51 - массовая доля U235 в смеси изотопов урана первого окисла урана,

mn - масса окислов n массовой доли U235,

On - содержание урана в окислах n массовой доли U235,

C5н - массовая доля U235 в смеси изотопов урана n-ного окисла урана,

O↑ - содержание урана в окислах с высокой массовой долей U235,

C

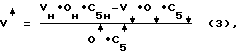

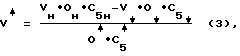

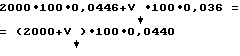

согласно полученному расчету по формулам 1, 2 осуществляют весовое дозирование оксидов U3O8 разных массовых долей U235, смешивание до номинальной массовой доли U235 в изотопном составе урана, растворение в азотной кислоте полученной смеси оксидов U235, а после фильтрации проводят корректировку массовой доли U235 в растворе уранилнитрата предварительно подготовленными растворами уранилнитрата с высокой или низкой массовой долей U235 в смеси изотопов урана, для чего определяют содержание урана и урана 235 в растворе и производят доливку расчитанного по формулам (3) или (4) раствора:

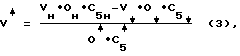

где V↑ - объем раствора с высокой массовой долей U235,

Vн - объем раствора с номинальной массовой долей U235,

Он - содержание урана в растворе с номинальной массовой долей U235,

C5н - номинальная массовая доля U235 в смеси

V↓ - объем раствора с низким содержанием массовой доли U235,

O↓ - содержание урана в растворе с низким содержанием массовой доли U235,

C5↓ - низкая массовая доля U235 смеси изотопов урана,

O↑ - содержание урана в растворе с высокой массовой долей U235,

C

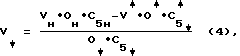

где V↓ - объем раствора с высокой массовой долей U235,

Vн - объем раствора с номинальной массовой долей U235,

Он - содержание урана в растворе с номинальной массовой долей U235,

C5н - номинальная массовая доля U235 в смеси изотопов урана,

V↑ - объем раствора с низкой массовой долей U235,

O↑ - содержание урана в растворе с высокой массовой долей U235,

C

O↓ - содержание урана в растворе с низкой массовой долей U235,

C5↓ - низкая массовая доля U235 в смеси изотопов урана,

и полученный раствор уранилнитрата с заданной массовой долей U235 перемешивают в замкнутом контуре.

Другими отличиями способа является то, что:

1) первую группу отходов ядерного топлива окисляют на воздухе при температуре 480-520oC;

2) вторую группу отходов ядерного топлива окисляют на воздухе при температуре 600-800oC;

3) выщелачивание 1ой и 2ой групп отходов ядерного топлива осуществляют при кислотности HNO3 в растворе 100-120 г/л и температуре 60-80oC;

4) осадок после выщелачивания и фильтрации промывают слабокислым раствором HNO3 и водой, сбрасывают в отвал, а промывные воды используют для приготовления очередного раствора HNO3 для выщелачивания в качестве воды;

5) фильтрат после фильтрации полиураната аммония возвращают на выщелачивание, где используют в качестве воды при приготовлении раствора HNO3 для выщелачивания.

Эта техническая задача решается тем, что в устройстве для осуществления способа изготовления таблетированного ядерного топлива из отходов окислов урана, содержащем:

- агрегат термического окисления на воздухе до оксида U3O8 первой группы отходов ядерного топлива в виде бракованных прессовок, некондиционных спеченных таблеток, брака таблеток по плотности, таблеток со сколами и трещинами, с дефектами поверхности и формы, не соответствующих эталону по химическому составу;

- агрегат выщелачивания в HNO3 урана из отходов второй группы в виде шлифовального порошка, окислов от зачистки оборудования, золы;

- агрегат фильтрации;

- агрегат экстракции,

- агрегат реэкстракции;

- агрегат получения керамического диоксида UO2 по АДУ-процессу, включающему аппарат осаждения полиураната аммония, аппарат фильтрации и аппарат прокалки и восстановления до UO2;

- агрегат производства таблетированного ядерного топлива;

согласно изобретению устройство снабжено вторым агрегатом термического окисления на воздухе до оксида U3O8 второй группы отходов, агрегатом взвешивания с дозатором оксида U3O3 с высокой массовой долей U235 в смеси изотопов урана, вторым агрегатом взвешивания с дозатором оксида U3O8 с низкой массовой долей U235 в смеси изотопов урана, агрегатом сухого смешивания оксидов U3O8 с высокой и низкой массовой долей U235 в смеси изотопов урана, агрегатом мокрой корректировки с дозатором уранилнитратов с высокой и низкой массовой долей U235 в смеси изотопов урана, причем все агрегаты размещены в технологической последовательности и снабжены транспортными средствами проводки перерабатываемых отходов и полуфабрикатов с агрегата на агрегат.

Использование отходов ядерного топлива с различной массовой долей U235 в смеси изотопов урана позволит получить регенерированное ядерное топливо с требуемой массовой долей U235 в смеси изотопов урана.

Термическое окисление до U3O8 на воздухе второй группы отходов ядерного топлива перед водным методом очистки позволит перевести все отходы в оксид U3O8, что облегчит расчет добавки при смешении и получения требуемой массовой доли U235 в смеси изотопов урана.

Использование формул (1), (2) при расчете и смешении порошков оксидов U3O8 с различной массовой долей U235 позволит получить заданную массовую долю U235, требуемую для таблетированного топлива для тепловыделяющих элементов, например для энергетического ядерного реактора ВВЭР.

Растворение в азотной кислоте полученной смеси с фильтрацией позволит отделить нерастворимые примеси из раствора и повысить качество раствора, а возврат пром. вод на растворение позволит уменьшить расход HNO3.

Корректировка массовой доли U235 до заданной в жидкой фазе уранилнитрата с применением формул (3), (4) позволит весьма точно достичь требуемой заданной массовой доли U235 в смеси изотопов урана.

Проведение экстракции-реэкстракции уранилнитрата после растворения 1 и 2 групп отходов позволит осуществить очистку от примесей, повысить качество раствора.

Возврат фильтрата после фильтрации полиураната аммония на растворение 1, 2 групп отходов позволит снизить потери урана.

Температурные параметры окисления 1 и 2 групп отходов до U3O8 и параметры выщелачивания являются оптимальными, прошедшими испытания, и изменения в большую или меньшую стороны приведут к нарушению технологического режима и к браку.

Размещение агрегатов в технологической последовательности с транспортными средствами проводки перерабатываемых отходов и полуфабрикатов с агрегата на агрегат позволит повысить производительность переработки, а дополнительный ввод в аппаратную схему второго агрегата термического окисления второй группы отходов, двух агрегатов взвешивания с дозаторами, агрегата смешения и агрегата мокрой корректировки массовой доли U235 смеси изотопов наряду с повышением производительности достичь осуществления способа и получить из брака регенерированный уран с заданной массовой долей U235 в смеси изотопов урана.

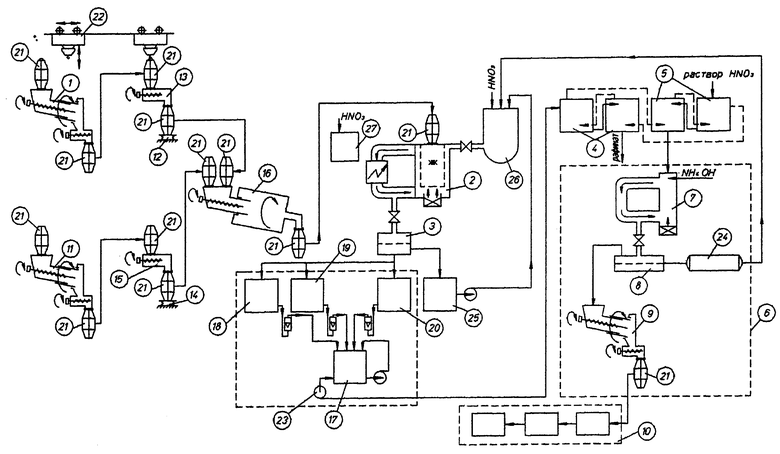

На чертеже схематически изображена аппаратурная схема процесса получения керамической UO2 из отходов производства ядерного топлива.

Устройство для осуществления способа изготовления таблетированного ядерного топлива из отходов окислов урана содержит:

- агрегат 1 термического окисления на воздухе первой группы отходов ядерного топлива в виде бракованных прессовок, некондиционных спеченных таблеток, брака таблеток по плотности, таблеток со сколами и трещинами, с дефектами поверхности и формы, не соответствующих эталону по химическому составу,

- агрегат 2 выщелачивания в HNO3 урана из отходов второй группы в виде шлифовального порошка, окислов от зачистки оборудования, золы,

- агрегат 3 фильтрации,

- агрегат 4 экстракции,

- агрегат 5 реэкстракции,

- агрегат 6 получения керамического диоксида UO2 по АДУ-процессу, включающий аппарат 7 осаждения полиураната аммония, аппарат 8 фильтрации и аппарат 9 прокалки и восстановления до UO2,

- агрегат 10 производства таблетированного топлива из диоксида UO2.

Устройство снабжено вторым агрегатом 11 термического окисления на воздухе до оксида U3O8 второй группы отходов, агрегатом 12 взвешивания с дозатором 13 оксида U3O8 с высокой массовой долей U235 в смеси изотопов урана, вторым агрегатом 14 взвешивания с дозатором 15 оксида U3O8 с низкой массовой долей U235 в смеси изотопов урана, агрегатом 16 сухого смешения оксидов U3O8 с высокой и низкой массовой долей U235 в смеси изотопов урана, агрегатом 17 мокрой корректировки с дозаторами 18, 19, 20 с высокой и низкой массовой долей U235 в смеси изотопов урана, причем все агрегаты размещены в технологической последовательности и снабжены транспортными средствами проводки перерабатываемых отходов и полуфабрикатов с агрегата на агрегат. В качестве транспортной межоперационной тары использован биконический контейнер 21 с герметично закрывающейся крышкой, снабженный петлями для строповки и перемещения грузоподъемной машиной 22 и предназначен для перемещения сухих отходов и порошков. Для транспортировки жидких отходов и полуфабрикатов использованы насосы или монтежю 23 и монтежю 24.

Для сбора пром. вод после промывки осадка использована емкость 25.

Для приготовления раствора HNO3 использована емкость 26, а для промывки осадка емкость 27.

Устройство для осуществления способа изготовления таблетированного ядерного топлива из отходов окислов урана работает следующим образом, а способ осуществляют в следующем порядке.

Отходы ядерного топлива первой группы в виде бракованных прессовок, некондиционных спеченных таблеток, брака таблеток по плотности, таблеток со сколами и трещинами, с дефектами поверхности и формы, не соответствующих эталону и по химическому составу, а также брак ядерного топлива по массовой доле U235 в смеси изотопов урана с высоким его содержанием, т.е. выше 5,0% U235 в биконических контейнерах 21 с помощью транспортного средства 22 загружают в агрегат 1 термического окисления на воздухе, где окисляют до оксида U3O8 при температуре 480-520oC. Режим окисления оптимальный и снижение или повышение температурного режима приведет либо к некачественному окислению либо к перерасходу электроэнергии. Оксид U3O8 из агрегата 1 собирается в другой биконический контейнер 21 и транспортируется средством 22 на агрегат 12 взвешивания.

Отходы ядерного топлива второй группы в виде шлифовального порошка после шлифовки таблеток, окислов от зачистки оборудования, золы, а также брак ядерного топлива по массовой доле U235 смеси изотопов урана с низким содержанием U235, т.е. ниже 5,0% в аналогичных биконических контейнерах 21 с помощью транспортного средства загружается в агрегат 11 термического окисления на воздухе до оксида U3O8, где окисляют до оксида U3O8 при температуре 600- 800oC. Режим окисления оптимальный и выбран с учетом более полного окисления урана в смеси с большим количеством примесей. Оксид урана U3O8 из агрегата 11 собирается в аналогичный биконический контейнер 21 и транспортируется транспортным средством 22 на второй агрегат 14 взвешивания.

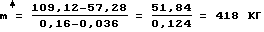

На агрегате 12 взвешивают оксид U3O8 с высокой массовой долей U235 смеси изотопов урана, определяют содержание урана и массовой доли U235 смеси изотопов урана, аналогично взвешивают оксид U3O8 на агрегате 14 с низкой массовой долей U235 и определяют содержание урана и массовой доли U235.

Выполняют расчет для двух содержаний массовых долей U235 в смеси изотопов урана по формуле (1):

где m↑ - масса окислов урана с высокой массовой долей U235 в смеси изотопов урана,

mн - масса окислов урана с номинальной массовой долей U235 в смеси изотопов урана,

Oн - содержание урана в окислах с номинальной массовой долей U235 в смеси изотопов урана,

C5н - номинальная массовая доля U235 в смеси изотопов урана, - масса окислов урана с низкой массовой долей U235 в смеси изотопов урана,

- масса окислов урана с низкой массовой долей U235 в смеси изотопов урана,

O↓ - содержание урана в окислах с низкой массовой долей U235 в смеси изотопов урана,

C5↓ - низкая массовая доля U235 в смеси изотопов урана.

O↑ - содержание урана в окислах с высокой массовой долей U235,

C

Массу окислов урана с высокой массовой долей U235 в смеси изотопов урана для "n" массовых долей U235 в смеси изотопов урана определяют по формуле:

где m↑ - масса окислов урана с высокой массовой долей U235 в смеси изотопов урана,

mн - масса окислов урана с номинальной массовой долей U235 смеси изотопов урана,

Oн - содержание урана в окислах с номинальной массовой долей U235,

C5н - номинальная массовая доля U235 в смеси изотопов урана,

m1 - масса окислов первой массовой доли U235,

O1 - содержание урана в окислах первой массовой доли U235,

C51 - массовая доля U235 в смеси изотопов урана первого окисла урана,

mn - масса окислов n массовой доли U235,

On - содержание урана в окислах n массовой доли U235,

C5n - массовая доля U235 в смеси изотопов урана n-ного окисла урана,

O↑ - содержание урана в окислах с высокой массовой долей U235,

C

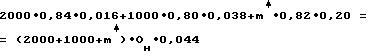

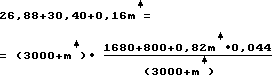

Пример 1. По формуле 2 для n массовых долей урана U235 производим расчет необходимого количества оксида U3O8 с высокой массовой долей U235 для получения массовой доли 4,4% U235, требуемой для изготовления таблетированного топлива для тепловыделяющих элементов энергетического ядерного реактора ВВЭР.

Получен первый оксид урана U3O8: m1 - 2000 кг, O1 - 84%, C51 - 1,6%.

Получен второй оксид U3O8: m2 - 1000 кг, O2 - 80%, C52 - 3,8%.

Требуется определить, сколько нужно оксида U3O8 с содержанием: O↑ - 82%, C

С помощью дозатора 13 требуемое количество оксида U3O8 с высокой массовой долей U235 ссыпается в биконический контейнер 21 и транспортным средством 22 транспортируется на агрегат 16 сухого смешения оксидов урана U3O8, где уже имелся оксид с низкой массовой долей U235 или же с помощью дозатора 15 оксид U3O8 с низкой массовой долей U235 в необходимом количестве согласно расчетным данным формул (1) или (2) засыпался в биконический контейнер 21 и направлялся на агрегат смешения для получения требуемой массовой доли U235 в смеси изотопов урана. После агрегата 16 сухого смешения оксидов смесь в биоконическом контейнере 21 транспортным средством транспортируется на агрегат 2 выщелачивания, где в азотокислом растворе с кислотностью 100-120 г/л при температуре 60-80oC осуществляют выщелачивание урана в уранилнитрат. Подачу азотно-кислого раствора в агрегат 2 осуществляют из емкости 26. Оксиды с высокой массовой долей U235 подвергают выщелачиванию в оборудовании в ядерно безопасном исполнении во избежание возникновения самопроизвольной ядерной реакции, т.е. либо в плоских емкостях, трубных или петлевых реакторах. Агрегат 2 выполнен в петлевом исполнении. По окончании выщелачивания пульпа поступает на агрегат 3 фильтрации, где происходит отделение твердых взвесей от раствора уранилнитрата. Твердые взвеси промывают раствором HNO3 из емкости 27 в емкость 25, откуда подаются в емкость 26 для использования в качестве воды.

Фильтрованный уранилнитрат поступает в дозаторы 18, либо 19, либо 20, где определяют содержание урана и урана 235 в растворе уранилнитрата и производят расчет по формуле:

где, V↑ - объем раствора с высокой массовой долей U235,

Vн - объем раствора с номинальной массовой долей U235,

Он - содержание урана в растворе с номинальной массовой долей U235,

C5Н - номинальная массовая доля U235 в смеси изотопов урана,

V↓ объем раствора с низким содержанием массовой доли U235,

O↓ содержание урана в растворе с низким содержанием массовой доли U235,

C5↓ - низкая массовая доля U235 в смеси изотопов урана,

O↑ - содержание урана в растворе с высокой массовой долей U235,

C

По этой формуле (3), определяют какой объем раствора с высокой массовой долей U235 требуется добавить к объему раствора с низкой массовой долей U235, чтобы получить раствор с заданной массовой долей U235.

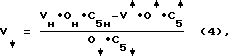

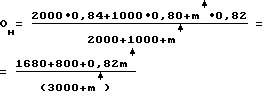

Для определения объема раствора уранилнитрата с низкой массовой долей U235, который требуется добавить в раствор уранилнитрата с высокой массовой долей U235, чтобы получить раствор уранилнитрата с заданной массовой долей U235, используют формулу (4): где

где  - объем раствора с низкой массовой долей U235,

- объем раствора с низкой массовой долей U235,

Vн - объем раствора с номинальной массовой долей U235,

Он - содержание урана в растворе с номинальной массовой долей U235,

C5H - номинальная массовая доля U235 в смеси изотопов урана,

V↑ - объем раствора с высокой массовой долей U235,

O↑ - содержание урана в растворе с высокой массовой долей U235,

C

O↓ - содержание урана в растворе с низкой массовой долей U235,

C5↓ - низкая массовая доля U235 в смеси изотопов урана.

перемешивают в замкнутом контуре.

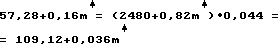

Пример 2. Требуется довести раствор до массовой доли U235 4,4%, если имеется раствор 1: V↑ - 2000 л, O↑ - 100 г/л, C

По формуле 4 определяем объем раствора 2, который требуется добавить в раствор 1, чтобы получить раствор с заданной массовой долей 4,4%

89,20+0,036V↓= 88,00+0,044V↓

89,20-88 = (0,044-0,036)V↓

V↓= 1,2/0,008 = 150 литров

С помощью дозаторов 18, 19, 20 расчетное количество растворов уранилнитрата сливается в агрегат 17 мокрой корректировки, где раствор уранилнитрата перемешивается в замкнутом контуре.

Из агрегата 17 раствор уранилнитрата транспортируется насосом или монтежю 23 в агрегат 4 экстракции, где в качестве экстрагента используют 25-30%-ный раствор трибутилфосфата в органическом разбавителе. Движение уранилнитрата по экстрактору показано сплошной стрелкой, а движение трибутилфосфата по противотоку пунктирной стрелкой.

Обедненный по урану рафинат с отвальным содержанием урана менее 5мг/л со всеми примесями сбрасывается в отвал, а трибутилфосфат в органическом разбавителе поступает в агрегат 5 реэкстракции раствором HNO3, где уран переходит в реэкстракт, а трибутилфосфат в разбавителе возвращается на экстракцию.

Реэкстракт поступает в агрегат получения керамического диоксида UO2 по АДУ-процессу, где в аппарате 7 осаждают раствором NH4OH полиуранат аммония, в аппарате 8 пульпу полиураната аммония фильтруют, фильтрат с помощью монтежю 24 возвращают в емкость 26 для использования фильтрата в качестве воды при изготовлении азотно-кислого раствора, а осадок полиураната аммония в агрегате 9 прокаливают и восстанавливают до UO2. Порошок диоксида урана UO2 ссыпается в биконический контейнер 21 и транспортируется в агрегат 10 производства таблетированного топлива из диоксида UO2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ БРАКА ЯДЕРНОГО ТОПЛИВА | 1998 |

|

RU2154313C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2006 |

|

RU2344502C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ИЗ ДИОКСИДА УРАНА | 2001 |

|

RU2209476C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210821C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА | 2009 |

|

RU2396611C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ИЗ ДИОКСИДА УРАНА И ОБОРУДОВАНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2158971C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2158030C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТАБЛЕТИРОВАННОГО ЯДЕРНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2170957C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2252459C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2293379C2 |

Использование: для получения регенерируемого ядерного топлива с требуемой массовой долей U235 в смеси изотопов урана из брака и отходов ядерного топлива с различной массовой долей U235 в смеси изотопов урана и повышения при этом производительности переработки. Сущность изобретения: отходы ядерного топлива, шлифованный порошок, окислы от зачистки, золу подвергают перед водным методом очистки термическому окислению на воздухе до оксида U3O8, брак таблеток после термического окисления на воздухе до оксида U3O8 и оксиды отходов ядерного топлива взвешивают, определяют общее содержание урана и массовую долю U235 в смеси изотопов урана, выполняют расчет добавки оксида U3O8 с высокой массовой долей U235 в смеси изотопов урана к оксиду U3O8 с низкой массовой долей U235 в смеси изотопов урана для получения смеси номинальной массовой доли U235 в смеси изотопов урана по формуле для двух содержаний массовых долей U235. Устройство для осуществления способа снабжают двумя агрегатами термического окисления на воздухе до оксида U3O8 отходов ядерного топлива, двумя агрегатами взвешивания с дозатором оксида U3O8, один из которых с высокой массовой долей U235 в смеси изотопов урана, другой с низкой массовой долей U235 в смеси изотопов урана, агрегатом сухого смешения оксидов U3O8 с высокой и низкой массовой долей U235 в смеси изотопов урана, агрегатом мокрой корректировки с дозаторами уранилнитрата с высокой и низкой массовой долей U235 смеси изотопов урана, причем все агрегаты размещены в технологической последовательности и снабжены транспортными средствами проводки перерабатываемых отходов и полуфабрикатов с агрегата на агрегат. 2 с. и 5 з.п. ф-лы, 1 ил.

где m↑ - масса окислов урана с высокой массовой долей U235 в смеси изотопов урана;

mн - масса окислов урана с номинальной массовой долей U235 в смеси изотопов урана;

Он - содержание урана в окислах с номинальной массовой долей U235 в смеси изотопов урана;

С5н - номинальная массовая доля U235 в смеси изотопов урана;

m↓ - масса окислов урана с низкой массовой долей U235 в смеси изотопов урана;

O↓ - содержание урана в окислах с низкой массовой долей U235 в смеси изотопов урана;

C5↓ - низкая массовая доля U235 в смеси изотопов урана;

O↑ - содержание урана в окислах с высокой массовой долей U235;

C

массу окислов урана с высокой массовой долей U235 для "n" массовых долей U235 в смеси изотопов урана определяют по формуле

где m↑ - масса окислов урана с высокой массовой долей U235 в смеси изотопов урана;

mн - масса окислов урана с номинальной массовой долей U235 смеси изотопов урана;

Он - содержание урана в окислах с номинальной массовой долей U235;

С5н - номинальная массовая доля U235 в смеси изотопов урана;

m1 - масса окислов первой массовой доли U235;

О1 - содержание урана в окислах первой массовой доли U235;

С51 - массовая доля U235 в смеси изотопов урана первого окисла урана;

mn - масса окислов "n" массовой доли U235;

Оn - содержание урана в окислах "n" массовой доли U235;

С5n - массовая доля U235 в смеси изотопов урана n-ного окисла урана;

O↑ - содержание урана в окислах с высокой массовой долей U235;

C

согласно полученному расчету по формуле (1),(2) осуществляют весовое дозирование оксидов U3O8 разных массовых долей U235, смешивание до номинальной массовой доли U235 в смеси изотопов урана, растворение в азотной кислоте полученной смеси оксидов U3O8, а после фильтрации проводят корректировку массовой доли U235 в смеси изотопов урана в растворе уранилнитрата предварительно подготовленными растворами уранилнитрата с высокой или низкой массовой долей U235 в смеси изотопов урана, для чего определяют содержание урана и урана 235 в растворе и производят доливку рассчитанного по формулам (3) и (4) раствора

где V↑ - объем раствора с высокой массовой долей U235,

Vн - объем раствора с номинальной массовой долей U235;

Он - содержание урана в растворе с номинальной массовой долей U235;

С5н - номинальная массовая доля U235 в смеси изотопов урана;

V↓ - объем раствора с низким содержанием массовой доли U235;

O↓ - содержание урана в растворе с низким содержанием массовой доли U235;

C5↓ - низкая массовая доля U235 в смеси изотопов урана;

O↑ - содержание урана в растворе с высокой массовой долей U235;

C

где V↓ - объем раствора с низкой массовой долей U235;

Vн - объем раствора с номинальной массовой долей U235;

Он - содержание урана в растворе с номинальной массовой долей U235;

С5н - номинальная массовая доля U235 в смеси изотопов урана,

V↑ - объем раствора с высокой массовой долей U235,

O↑ - содержание урана в растворе с высокой массовой долей U235,

C

O↓ - содержание урана в растворе с низкой массовой долей U235,

C5↓ - низкая массовая доля U235 в смеси изотопов урана

и полученный раствор уранилнитрата с заданной массовой долей U235 перемешивают в замкнутом контуре.

| МАЙОРОВ А.А., БРАВЕРМАН И.Б | |||

| Технология получения порошков керамической двуокиси урана | |||

| - М.: Энергоатомиздат, 1985, с.37,53,54,57,115-121 | |||

| Способ получения спеченных таблеток двуокиси урана | 1968 |

|

SU460636A3 |

| Способ переработки облученных твэлов | 1989 |

|

SU1804652A3 |

| СПОСОБ ПЕРЕРАБОТКИ ОРУЖЕЙНОГО ВЫСОКООБОГАЩЕННОГО УРАНА И ЕГО СПЛАВОВ В ТОПЛИВНЫЙ МАТЕРИАЛ ДЛЯ АТОМНЫХ РЕАКТОРОВ | 1993 |

|

RU2057377C1 |

| Система питания бортовой сети гибридного транспортного средства | 2019 |

|

RU2733889C1 |

| ТРАНЗИСТОРНЫЙ РАЗНОПОЛЯРНЫЙ ЧАСТОТНЫЙ ПРЕОБРАЗОВАТЕЛЬ, РЕГУЛИРУЮЩИЙ СКОРОСТЬ СИНХРОННОГО ШАГОВОГО ДВИГАТЕЛЯ | 2011 |

|

RU2467466C1 |

| Устройство для ориентации деталей | 1987 |

|

SU1465241A1 |

| ВЕШЕТНКОВ Ф.Г | |||

| и др | |||

| Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов | |||

| - М.: Энергоатомиздат, 1995, с.85-106. | |||

Авторы

Даты

2000-06-27—Публикация

1998-11-25—Подача