Изобретение относится к атомной промышленности и может найти применение на предприятиях изготовления таблетированного топлива из диоксида урана (UO2) для тепловыделяющих элементов (твэл) ядерных реакторов.

Известно, что таблетированное топливо из диоксида урана UO2 является одной из основных составляющих твэлов в значительной степени определяющих их работоспособность, поэтому к таблетированному топливу предъявляются достаточно жесткие требования по многим показателям. Некоторые требования к таблетированному топливу для ядерных реакторов различного топлива и, работающих в разных режимах, отличаются друг от друга, но большинство основных требований являются общими. Получение в производственных условиях таблетированного топлива, полностью удовлетворяющего требованиям технических условий (ТУ), довольно непростая задача, поскольку его качество зависит от ряда факторов и в первую очередь от качества исходных порошков UO2. Получаемые по разным технологиям порошки двуокиси урана UO2 существенно отличаются друг от друга не только по свойствам, но и по стабильности этих свойств. Поэтому в каждом случае требуется отработка и применение своей технологии с учетом свойств используемых порошков диоксида урана UO2.

Известен способ получения таблетированного ядерного топлива, включающий подготовку порошков путем смешения компонентов порошка, смешения со связующим, предварительного уплотнения, грануляции и подготовки гранул для прессования и спекания (см. патент США 4436677, кл. G 21 С 21/00, 1982 г.).

Недостатком способа является то, что после уплотнения в порошке остаются твердые переуплотненные частицы, которые играют роль абразива при прессовании таблетированного топлива. Переуплотненные частицы при прессовании из порошка таблетированного топлива попадают в зазоры между стенками матрицы и пуансона и снижают срок службы последних. Все эти факторы приводят к тому, что средняя стойкость пресс-инструмента составляет: для пуансонов - не более 20000 прессовок и матриц - не более 150000 прессовок.

Кроме того, раннее разрушение пресс-инструмента в виде появлений на нем задиров, царапин, выкрашивания и т.д., приводит к ухудшению внешнего вида таблетированного топлива и снижению выхода в годное.

Известен способ изготовления таблетированного топлива для тепловыделяющих элементов, включающий подготовку пресс-порошка диоксида урана UO2, обогащенного ураном 235 до 5%, смешение с сухим связующим - стеаратом цинка { Zn(С17Н35СОО)2} и с порошком оксида U3О8, прессование со смазкой в матрице, термическое удаление связующего, спекание таблетированного топлива в газообразной восстановительной среде. Мокрое шлифование алмазным кругом таблетированного топлива, сушку и отбраковку бракованного таблетированного топлива (см. "Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов./Под редакцией Ф.Г. Решетникова, М., Энергоатомиздат, 1995 г. Книга 1, стр. 66-68, 93-94, 94-95, 96-100, 101-102).

Подготовку пресс-порошка диоксида урана UO2 по известному способу осуществляют через уплотнение, включающее прессование брикетов, размалывание их, грануляцию, рассев (см. там же, стр.93 1), 2) - 94).

Операция смешения в известном способе включает смешение порошка диоксида урана UO2 со связующим веществом - стеаратом цинка {Zn(С17Н35СОО)2} (см. там же, стр. 94).

От равномерности смешения порошка диоксида урана UO2 со связующим - стеаратом цинка {Zn(С17Н35СОО)2} и от его (стеарата цинка количества и фракции в смеси порошка диоксида урана UO2), зависит качество таблетированного топлива.

Количество связующего, в зависимости от подготовки пресс-порошка, составляет 4-10%. При недостатке связующего затруднятся прессование таблетированного топлива из-за увеличения трения как внутри самого порошка, так и между порошком и матрицей пресс-формы. Это приводит к уменьшению плотности прессованного топлива. При этом также увеличиваются усилия вталкивания таблетированного топлива из пресс-формы, что может явиться причиной зарождения в таблетированном топливе таких дефектов как трещины и сколы.

Увеличение связующего снижает плотность прессованного таблетированного топлива.

Большое количество связующего испаряясь, при нагревании таблетированного топлива затрудняет его спекание и получение требуемой плотности. Кроме того, со связующим вводится значительное количество углерода, часть которого может оставаться в спеченном таблетированном топливе, ухудшая работоспособность ТВЭЛов (см. там же, стр. 95) именно оставшийся углерод приводит к распуханию таблетированного топлива, что не исключает разгерметизации ТВЭЛа в ядерном реакторе. Те же самые дефекты таблетированного топлива вызовет и неравномерное распределение связующего в пресс-порошке при неравномерном смешении (см. там же, стр. 95).

Наиболее близким по технической сущности и достигаемому эффекту является способ изготовления таблетированного топлива для тепловыделяющих элементов и устройство для его осуществления (см. патент Российской Федерации 2158030 по заявке 98120684 от 18.11.98 г., МКИ G 21 С 3/62).

Способ изготовления таблетированного топлива для тепловыделяющих элементов включает:

- подготовку пресс-порошка диоксида урана UO2, обогащенного ураном 235 до - 5%, трехстадийное смешение с сухим связующим - стеаратом цинка { Zn(С17Н35СОО)2} и с порошком оксида урана U3O8;

- прессование со смазкой в виде ранее введенного в порошок стеарата цинка в матрице;

- термическое удаление связующего;

- спекание таблетированого топлива в газообразной восстановительной среде;

- мокрое шлифование таблетированного топлива алмазным кругом;

- сушку;

- отбраковку бракованного таблетированного топлива.

В процессе выполнения операции подготовки пресс-порошка диоксида урана для повышения текучести порошков UO2, увеличения насыпного веса, улучшения спекаемости, получения заданной структуры таблеток, равномерного распределения вводимых добавок. Весьма важное значение имеет фракционный состав исходного порошка диоксида урана и фракционный состав стеарата цинка.

Доля фракции - 0,071 мм в порошке диоксида урана в известном способе не ограничивалась и могла достигать значительных количеств, что в процессе прессования таблетированного топлива именно эта мелкая фракция имеет наибольшую возможность попасть в зазор между стенкой матрицы и пуансоном, вызывая преждевременный износ пресс-инструмента и снижение выхода годных за счет брака по внешнему виду. Фракционный состав стеарата цинка, используемого при приготовлении пресс-порошка, в известном способе не контролировался, что не исключало неравномерности смешения с порошком диоксида урана из-за имеющихся комков в стеарате цинка и получения брака по внешнему виду за счет появления пор.

Исходный порошок диоксида урана имеет дендридную структуру и является абразивным материалом, вследствие чего матрица и пуансон быстро истираются.

Применяемое в способе трехстадийное смешение имеет направление на достижение равномерности смешения компонентов.

Скорость вращения контейнеров смесителей при этом не учитывается, что может привести как к смешению компонентов, так, и к их измельчению, т.е. повышению доли мелкой фракции порошка диоксида урана, что не желательно, т. к. последний является наиболее абразивным материалом, вызывающим преждевременное разрушение пресс-инструмента (матрицы и пуансона) при прессовании из указанного пресс-порошка таблетированного топлива.

Другим отрицательным свойством мелкой фракции является ее высокая активность на воздухе и, как следствие, повышенная вероятность окисления таблеток после прессования.

В способе не учитывалось также время смешения и степень наполнения контейнеров смесителей смешиваемым порошком диоксида урана, оксида урана и стеарата цинка.

Известно, что порошок диоксида урана имеет склонность к окислению кислородом воздуха, поэтому время смешения и контакта с кислородом воздуха имеет весьма важное значение (см. книгу А. А. Майорова, И.Б. Браверманна "Технология получения порошков керамической двуокиси урана (диоксида урана)". М., Энергоатомиздат, 1985 г., стр. 19).

Степень наполнения контейнера-смесителя порошком имеет также весьма важное значение, т.к. при полном заполнении контейнеров смесителя практически не будет достигнуто смешения между собой порошков.

Степень наполнения контейнера смесителя порошками должна быть оптимальной, обеспечивающей равномерность смешения.

Известно и устройство для осуществления способа изготовления таблетированного топлива для тепловыделяющих элементов, включающее:

- агрегат смешения порошков диоксида урана UO2 и стеарата цинка;

- агрегат прессования таблетированного топлива из смеси порошков диоксида урана UO2 и стеарата цинка, содержащий матрицу;

- агрегат спекания таблетированного топлива, содержащий печь тоннельного типа, имеющую три температурные зоны нагревания и спекания таблетированного топлива в восстановительной среде и охлаждения с продвижением лодочек с таблетированным топливом через три зоны;

- агрегат мокрого шлифования поверхности таблетированного топлива и агрегат сушки (см. "Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов". /Под редакцией Ф.Г. Решетникова, М., Энергоатомиздат, 1995 г., книга 1, стр. 93-95, 98, 99, 101, 102).

В известном агрегате смешения не предусмотрен размер углов при вершинах смесителей, входящих в агрегат смешения, что не исключает зависания или истирания порошка диоксида урана в процессе смешения со связующим, повышения при этом доли мелкой фракции порошка диоксида урана, являющимся наиболее абразивным материалом, вызывающим преждевременный выход из строя пресс-инструмента и снижение качества таблетированного топлива после прессования.

Не предусмотрена в агрегате смешения и степень обработки внутренней поверхности смесителей, входящих в состав агрегата, что имеет весьма важное значение, т. к. шероховатая поверхность исключает скольжение и окатывание частиц диоксида урана, способствует образованию конгломератов и зависанию смешиваемых порошков диоксида урана и стеарата цинка в контейнере-смесителе агрегата смешения.

В известном агрегате прессования таблетированного топлива из смеси порошков диоксида урана UO2 и стеарата цинка пресс-формы имеет коническое расширение в сторону выпрессовывания (см. там же, стр. 96). В производстве таблеток - таблетированного топлива, известно применение одноочковой матрицы с двухсторонним приложением давления прессования на автоматизированных прессах (см. там же, стр.295), однако по конструкции пуансонов верхнего и нижнего в известном агрегате прессования нет информации, а от конструкции пуансонов зависит качество таблетированного топлива - таблеток.

Наиболее близким по технической сущности и достигаемому эффекту является устройство для осуществления способа изготовления таблетированного топлива для тепловыделяющих элементов (см. патент Российской Федерации 2158030 по заявке 98120684 от 18.11.98 г., МКИ G 21 С 3/62).

Устройство для осуществления способа изготовления таблетированного топлива для тепловыделяющих элементов включает:

- агрегат смешения порошков диоксида урана, оксида урана и стеарата цинка в виде съемных биконусных контейнеров-смесителей с приводами вращения в двух плоскостях;

- агрегат прессования таблетированного топлива - таблеток из смеси порошков диоксида урана, оксида урана и стеарата цинка в виде матрицы с коническим расширением в сторону выпрессовывания, с иглой верхним и нижним пуансонами;

- агрегат спекания таблетированного топлива в виде печи тоннельного типа с тремя температурными зонами нагревания и спекания таблетированого топлива - таблеток в восстановительной среде и охлаждением с продвижением лодочек с таблетками через три зоны печи;

- агрегат мокрого шлифования поверхности таблеток;

- агрегат сушки таблеток;

- агрегат переработки брака таблеток и средства проводки порошков и таблеток с агрегата на агрегат.

В устройстве-прототипе, хотя и предусмотрена геометрия смесителей, входящих в агрегат смешения, в идее съемных биконусных контейнеров-смесителей, но не указан угол при вершинах конусов смесителей, который обеспечил бы придание частицам диоксида урана сферической структуры из дендридной структуры, т.е. обеспечил бы окатывание каждой частицы с наименьшим истиранием при их смешении для придания хорошей текучести, так как именно это свойство порошка диоксида урана приобретает особое значение при разработке автоматизированных высокопроизводительных линий изготовления таблеток.

Не предусмотрена в устройстве-прототипе степень обработки внутренней поверхности смесителей, входящих в состав агрегата смешения, что исключает скольжение и окатывание частиц диоксида урана и не исключает образование на внутренней поверхности смесителей корки смешиваемых порошков конгломератов и зависанию последних.

В устройстве-прототипе в агрегате прессования таблетированного топлива таблеток длина цилиндрической рабочей части нижнего пуансона ориентировочно несколько меньше внешнего диаметра таблетки, что в процессе прессования таблеток не исключает попадания прессуемой массы порошка в зазор между матрицей и цилиндрической рабочей частью нижнего пуансона, вызывая при этом преждевременный износ агрегата прессования.

Технической задачей изобретения является повышение выхода годных, качества таблетированного топлива и износостойкости пресс-инструмента агрегата прессования.

Эта техническая задача решается тем, что в способе изготовления таблетированного топлива для тепловыделяющих элементов, включающем подготовку пресс-порошка диоксида урана UO2, обогащенного ураном 235 до 5%, постадийное смешение с сухим связующим - стеаратом цинка {Zn(С17Н35СОО)2} и с порошком оксида U3О8, прессование со смазкой в виде ранее введенного в порошок стеарата цинка в матрице, термическое удаление связующего, спекание таблетированного топлива в газообразной восстановительной среде, мокрое шлифование таблетированного топлива алмазным кругом, сушку и отбраковку бракованного таблетированного топлива.

Согласно изобретения используют исходный порошок диоксида урана с содержанием мелкой фракции до 0,071 мм не более 0,1 мас.%, порошок стеарата цинка предварительно протирают через сито с размером ячейки 0,04-01 мм, заполняют биконусный контейнер-смеситель исходными порошками не более чем на 70% от его объема, постадийный процесс смешения порошков диоксида урана, оксида урана и стеарата цинка совмещают с скатыванием частиц диоксида урана и оксида урана дендридной структуры в сферическую структуру, при этом соотношение числа оборотов вращения биконусного контейнера-смесителя в двух плоскостях: вокруг своей оси и перпендикулярно ей в вертикальном направлении за цикл вращения составляет не более как 70 к 1 соответственно.

Эта техническая задача решается тем, что в устройстве для осуществления способа изготовления таблетированного топлива для тепловыделяющих элементов, включающем:

- агрегат смешения порошков диоксида урана UO2, оксида урана U3O8 и стеарата цинка в виде съемных биконусных контейнеров-смесителей с приводами вращения в двух плоскостях;

- агрегат прессования таблетированного топлива из смеси порошков диоксида урана UO2, оксида урана О3О8 и стеарата цинка, содержащий матрицу, иглу, верхний и нижний пуансоны;

- агрегат спекания таблетированного топлива, содержащий печь тоннельного типа, имеющую три температурные зоны нагревания и спекания таблетированного топлива в восстановительной среде и охлаждения с продвижением лодочек с таблетированным топливом через три зоны печи;

- агрегат мокрого шлифования поверхности таблетированного топлива и агрегат сушки и средства проводки порошков и таблетированного топлива с агрегата на агрегат;

согласно изобретения съемные биконусные контейнера-смесители агрегата смешения выполнены из нержавеющей стали с полированной внутренней поверхностью и углами при вершинах конусов не выше 54o, а в агрегате прессования таблетированного топлива цилиндрическая часть нижнего пуансона и соприкасающаяся с ней нижняя часть матрицы выполнены, по посадке скольжения с длиной цилиндрической рабочей части нижнего пуансона не менее шести диаметров цилиндрической рабочей части нижнего пуансона.

Ограничение содержания мелкой фракции - 0,071 мм в исходном порошке диоксида урана не более 0,1 мас.% позволяет сократить попадание мелкой фракции как абразива между стенкой матрицы и пуансоном, повысить износостойкость пресс-инструмента агрегата прессования и повысить внешний вид таблеток, выход в годное.

Протирка через сито с размером ячеек 0,04-0,1 мм стеарата цинка перед смешением с порошком диоксида урана позволит исключить неравномерность смешения. Исключить комки стеарата цинка, исключить брак таблеток по внешнему виду по появлению пор и повысить выход в годное.

Заполнение перед смешением биконусного контейнера-смесителя порошками не более чем на 70% от его объема, совмещение процесса смешения порошков с окатыванием частиц диоксида урана из дендридной структуры в сферическую структуру с ограничением соотношения числа оборотов контейнера-смесителя в двух плоскостях вокруг своей оси перпендикулярно ей в вертикальном направлении не более как 70 к 1 позволяет достичь наилучших результатов по равномерности смешения, окатывания частиц порошка диоксида, оксида урана, повысить выход годных таблеток, их качество и износостойкость пресс-инструмента агрегата прессования.

Выполнение корпусов биконусных контейнеров-смесителей агрегата смешения из нержавеющей стали с полированной внутренней поверхностью, углами при вершинах конусов не выше 54o способствует лучшему окатыванию частиц диоксида и оксида урана из дендритной структуры в сферическую структуру, лучшему смешению за счет исключения образования корок порошка на внутренней поверхности конгломератов, что позволит при прессовании таблеток повысить выход годных и качество таблеток.

Выполнение цилиндрической рабочей части нижнего пуансона и соприкасающейся с ней части матрицы по посадке скольжения с длиной цилиндрической рабочей части нижнего пуансона не менее 6 диаметров цилиндрической рабочей части нижнего пуансона позволит при прессовании таблеток попадать в зазор между матрицей и пуансоном только мелкой фракции пресс-порошка, а поскольку мелкой фракцией является протертый стеарат цинка, то в зазор попадает стеарат цинка, который играет роль смазки и улучшает условия прессования, соответственно при этом повышается износостойкость пресс-инструмента агрегата прессования, повышается выход годных таблеток и их качество.

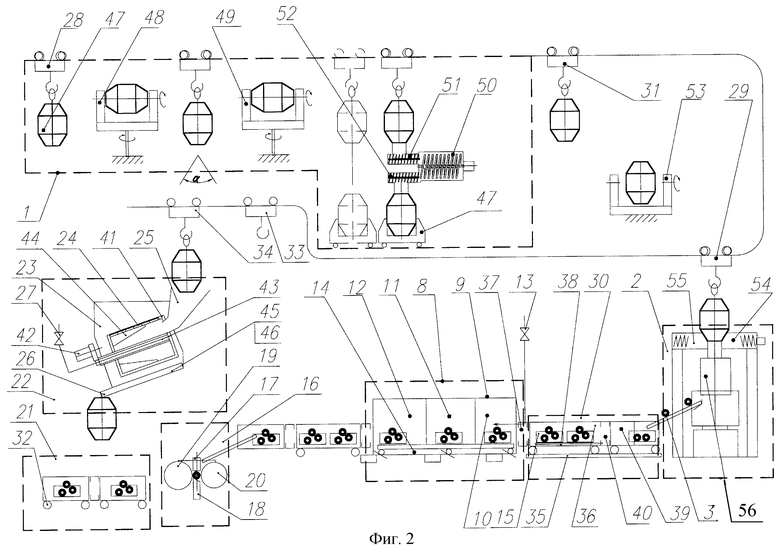

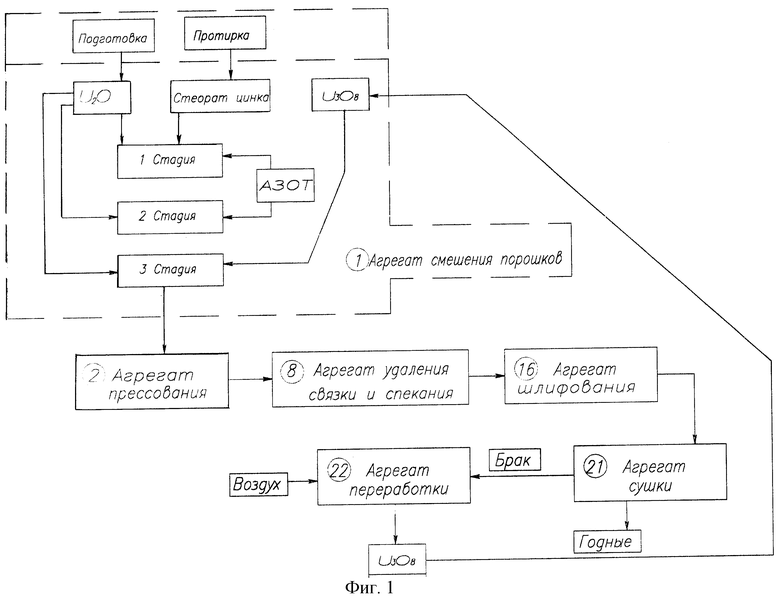

На чертежах представлены:

фиг.1 - схема способа; фиг.2 - устройство осуществления способа; фиг.3 - агрегат прессования.

Устройство для осуществления способа изготовления таблетированного топлива для тепловыделяющих элементов, включает (фиг.1) агрегат 1 смешения порошков диоксида урана UO2, стеарата цинка и оксида урана U3O8; агрегат 2 прессования таблеток 3 из смеси порошков диоксида урана UO2, стеарата цинка и оксида урана U3О8, содержащий матрицу 4 с иглой 5 с верхним 6 и нижним 7 пуансонами (фиг.3); агрегат 8 удаления связующего и спекания таблеток (фиг. 2) 3, содержащий печь 9, имеющую три 10, 11, 12 температурные зоны нагревания и удаления связующего, спекания таблеток 3 в восстановительной среде и охлаждения со штуцером 13 подачи газообразной восстановительной среды; транспортное средство 14 перемещения лодочек 15 с таблетками 3 через три зоны 10, 11, 12 печи 9; агрегат 16 шлифования поверхности таблеток 3, содержащий верхнюю 17 и нижнюю 18 опоры с размещенной между ними таблеткой 3, а с боков - ведущий 19 круг и круг 20 с алмазным покрытием; агрегат сушки 21; агрегат 22 переработки брака таблеток 3, содержащий вертикальную печь 23, сито 24, узел загрузки 25 бракованных таблеток 3, узел выгрузки 26 порошка оксида урана О3О8 и штуцер ввода 27 в вертикальную печь 23 газовой окислительной среды.

Агрегаты 1, 2, 8, 16, 21, 22 (фиг.2) объединены в поточную линию, которая снабжена транспортным средством 28 проводки порошков на смешение в агрегат 1 смешения; транспортным средством проводки 29 пресс-порошка из агрегата 1 смешения в агрегат 2 прессования таблеток 3; транспортным средством 30 проводки таблеток 3 из агрегата 2 прессования в агрегат 8 удаления связующего и спекания таблеток 3; транспортным средством 31 проводки из агрегата 8 в агрегат 16 мокрого шлифования таблеток 3; транспортным средством 32 проводки шлифованных таблеток в агрегат 21 сушки таблеток 3; транспортным средством 33 проводки бракованных таблеток 3 в агрегат 22 их переработки и транспортным средством 34 проводки оксида урана U3O8 из агрегата 22 в агрегат 1.

Агрегат 8 (фиг.2) удаления связующего и спекания таблеток 3 снабжен передвижным по направляющим рельсам 35 боксом-накопителем 36 лодочек 15 с таблетками 3 с узлом стыковки 37 с тоннельной печью 9, с транспортным средством 38 для перемещения лодочек 15 с таблетками 3 внутри бокса-накопителя 36 и передвижным загрузочным боксом 39 со стыковочным узлом 40 с передвижным боксом-накопителем 36.

В агрегате 22 (фиг.2) переработки брака таблеток 3 внутри вертикальной печи 23 под углом к горизонтальной оси 15-30o размещен барабан 41 с приводом 42 вращения с соосно размещенной в нем трубы 43 перфорированной поверхностью ввода в барабан 41 горячей окислительной газообразной среды. Сито 24 размещено по образующей барабана 41, узел загрузки 25 бракованных таблеток 3 сообщен с внутренней полостью барабана 41, внутри которого размещены продольные ребра 44, а в нижней части вертикальной печи 23, размещен узел выгрузки 26 регенерированного оксида урана U3O8 в виде двух параллельно перекрывающих лопастями друг друга самоочищающихся шнеков 45, 46 выгрузки регенерированного оксида урана U3О8.

В качестве транспортного средства 28 проводки порошков на смешение в агрегате 1 смешения использован грузоподъемный механизм с вертикальным подъемом и опусканием, и горизонтальной транспортировкой в съемном биконусном контейнере-смесителе 47 как, как на первую стадию смешения, так и на вторую и третью стадии смешения, где на первой стадии смешения имеется привод 48 вращения как вокруг своей оси биконусного контейнера-смесителя, так и вертикального вращения, на второй стадии имеется аналогичный привод 49 и третьей стадии барабан-смеситель 50 с узлом шнековой загрузки 51 из съемного биконусного контейнера-смесителя 47 и узлом шнековой выгрузки 52 в свободный биконусный контейнер-смеситель 47.

В качестве транспортного средства 29 проводки пресс-порошка из агрегата 1 смешения в агрегат 2 прессования использован грузоподъемный механизм, аналогичный грузоподъемному механизму 28 с транспортировкой пресс-порошка в биконусном контейнере-смесителе 47.

Перед агрегатом 2 прессования установлен кантователь 53 поворотов съемного биконусного контейнера-смесителя 47 на 180o, т.е. горловиной к низу, а агрегат 2 снабжен гнездом 54 установки съемного биконусного контейнера-смесителя 47 горловиной к низу с вибратором 55 и дозатором 56.

Съемные биконусные контейнера-смесители 47 агрегата смешения 1 выполнены из нержавеющей стали с полированной внутренней поверхностью и углами "α" при вершинах конусов не выше 54o, подобранных эмпирически для наилучшего окатывания порошка диоксида урана и оксида урана и наименьшего его истирания при смешении.

В агрегате 2 прессования таблетированного топлива цилиндрическая рабочая часть 57 нижнего пуансона 7 и соприкасающаяся с ней нижняя часть 58 матрицы 4 выполнены по посадке скольжения с длиной "L" цилиндрической рабочей части 57 нижнего пуансона не менее шести диаметров (Д) цилиндрической рабочей части 57 нижнего пуансона 7.

Увеличение длины цилиндрической рабочей части 57 до 6 Д L=6Д способствует уменьшению удельного давления цилиндрической поверхности пуансона 7 на внутреннюю нижнюю часть 58 матрицы 4 и повышает износостойкость пресс-инструмента агрегата 2 прессования.

Способ изготовления таблетированного топлива для ТВЭЛ и устройство для его осуществления работают следующим образом. В процессе используют исходный порошок диоксида урана после его уплотнения с содержанием мелкой фракции до 0,071 мм не более 0,1 мас. %, что позволяет сократить попадание мелкой фракции как абразива между стенкой матрицы 4 и пуансоном 7 при прессовании таблеток 3, повысить износостойкость пресс-инструмента агрегата 2 прессования таблеток 3, повысить качество внешнего вида таблеток 3 и выход в годное.

Предварительно готовят стеарат цинка {Zn(С17Н35СОО)2}, протирают его через сито с размером ячейки 0,04-0,1 мм, что позволит исключить неравномерность смешения, исключить комки стеарата цинка, исключить брак таблеток при прессовании по внешнему виду по появлению пор и повысить выход в годное. При прессовании таблеток 3 протертый стеарат цинка легко попадает между стенками матрицы 4 и пуансоном 7 и играет роль смазки в процессе прессования.

Диоксид урана UO2, обогащенный ураном 235 от 2-5% после предварительного уплотнения и измельчения с содержанием мелкой фракции до 0,071 мм не более 0,1 мас. % смешивают со стеаратом цинка {Zn(C17H35COO)2}, который предварительно протерт через сито.

На первой стадии часть диоксида урана от партии и 0,2-0,5% стеарата цинка засыпают в биконусный съемный контейнер-смеситель 47 агрегата 1 не более чем на 70% от его объема. Для этой цели используют биконусные контейнера-смесители 47, выполненные из нержавеющей стали с полированной внутренней поверхностью и углами "α" при вершинах конусов не выше 54o, подобранных эмпирически для наилучшего окатывания порошка диоксида урана и наименьшего его истирания при смешении.

Смешение порошков диоксида урана и стеарата цинка совмещают с окатыванием частиц диоксида урана из дендридной в сферическую структуру с ограничением соотношения числа оборотов вращения биконического контейнера-смесителя в двух плоскостях вокруг своей оси и перпендикулярно ей в вертикальном направлении не более как 70 к 1.

На второй стадии смешения полученную смесь смешивают со второй частью диоксида урана от партии.

На третьей стадии смешения полученную смесь смешивают с остальной частью диоксида урана. Цикл смешения составляет 70 оборотов вокруг оси + один оборот перпендикулярно оси биконусного контейнера.

Один цикл составляет 7 мин, т.е.

1 стадии смешения - 7 мин.

2 стадии смешения - 7 мин.

3 стадии смешения - 7 мин.

Общее время смешения составит 21 мин.

С помощью грузоподъемного механизма 28 биконусный контейнер-смеситель 47 устанавливают в привод вращения 48 агрегата 1 и осуществляют вращение биконического контейнера-смесителя 47 как вокруг своей оси, так и в вертикальном направлении.

На второй стадии полученную смесь порошка UO2 и стеарата цинка вместе с биконусным контейнером-смесителем 47 грузоподъемным механизмом 28 снимают с привода 48 и устанавливают в привод 49. В биконусный контейнер-смеситель добавляют часть порошка UO2 и смешивают со смесью, находящейся в биконусном контейнере-смесителе 47. Третью стадию смешения можно осуществить в биконическом контейнере смесителе 47 в приводе 49, а также в барабане-смесителе 50, для чего биконусный контейнер-смеситель 47 грузоподъемным механизмом 28 снимают с привода 49 и устанавливают на узел шнековой загрузки 51 барабана-смесителя 50, туда подают из биконического контейнера-смесителя 47 смесь порошков, остальной диоксид урана UO2 и оксид урана U3О8, полученный окислением брака таблеток UO2 до U3О8.

На всех стадиях смешение осуществляется в инертной газовой среде азота, не превышая при этом степень загрузки, т.е. не выше 70% с учетом всех догрузок.

Контроль качества смешения производят путем отбора точечных проб пресс-порошка из биконусного контейнера-смесителя и осуществляют анализ содержания в них углерода. Допустимое значение расхождения результатов анализов не должно превышать 0,04%, что составляет удвоенную величину погрешности анализа. При расхождении анализов более чем на 0,04% производят повторное смешение и повторный анализ.

После смешения всех порошков смесь пресс-порошка из барабана-смесителя 50 шнеком узла выгрузки 52 выгружается в биконусный контейнер-смеситель 47, который грузоподъемным механизмом 29, аналогичным грузоподъемному механизму 28, транспортируют на кантователь 53, переворачивают биконусный контейнер-смеситель 47 горловиной к низу, и тем же транспортным средством 29 транспортируют на агрегат 2 прессования таблеток 3, и устанавливают в гнездо 54. На агрегате 2, с помощью вибратора 55 и дозатора 56, пресс-порошок заполняют матрицы 4 с иглами 5, имеющими на длину таблетки конусную заходную часть матрицы до 50 мкм и конусную часть иглы до 30 мкм. С помощью верхнего пуансона 6 и нижнего пуансона прилагают усилия, достаточные для надежного формования таблетки 3. Затем, верхний пуансон 6 поднимается вверх и нижним пуансоном 7 таблетка 3 выпрессовывается из матрицы.

В качестве смазки используется ранее введенный в пресс-порошок стеарат цинка.

Благодаря конусности матрицы и иглы выпрессовка осуществляется без ее сколов и разрушений. После выпрессовки пуансоном 7 осуществляют холостой ход для удаления остатков пресс-порошка с иглы 5.

В агрегате 2 прессования таблеток 3 использованы матрицы 4 и нижние пуансоны 7 к ним, у которых цилиндрическая часть 57 нижнего пуансона 7 и соприкасающаяся с ней нижняя часть 58 матрицы 4 выполнены по посадке скольжения с длиной "L" цилиндрической рабочей части 57 нижнего пуансона 7 не менее шести диаметров "Д" цилиндрической рабочей части 57 нижнего пуансона 7. Увеличение длины цилиндрической рабочей части 57 до шести "Д" L=6Д способствует уменьшению удельного давления цилиндрической поверхности пуансона 7 на внутреннюю часть 58 матрицы 4. Это способствует попаданию в зазор между матрицей и пуансоном мелкой фракции стеарата цинка, что повышает износостойкость пресс-инструмента агрегата 2 прессования, т.к. стеарат цинка играет роль смазки в процессе прессования.

Отпрессованые таблетки 3 загружаются в лодочки 15 и загрузочный передвижной бокс-накопитель 39, который стыкуют стыковочным узлом 40 с передвижным боксом-накопителем 36 и помощью транспортного средства 38 лодочки 15 с таблетками 3 размещают в этом боксе 36.

Транспортным средством 30, включающим придвижной бокс 36 на колесах и передвижной бокс 39 на колесах, перемещают по направляющим рельсам 35 боксы 36, 39 между агрегатом 2 и агрегатом 8.

Для удаления связующего и спекания сырых таблеток, передвижной бокс 36 перемещают по рельсам 35 и стыковочным узлом 37 стыкуют с тоннельной печью 9, имеющей три зоны 10, 11, 12, где в первой зоне удаляют связующее при температуре 400-700oС, во второй зоне таблетки 3 спекают в среде водорода при температуре 1750±50 и в третьей зоне таблетки 3 охлаждают.

Подачу восстановителя в тоннельную печь 9 осуществляют через штуцер 13, а перемещение лодочек с таблетками по тоннельной печи осуществляют транспортным средством 14.

Спеченные таблетки 3 транспортным средством 31, аналогичным транспортному средству 28, транспортируются на агрегата 16 шлифования их или подаются в лодочках 15 непосредственно на агрегат 16 в передвижном боксе, аналогичном боксу 39.

В агрегате 16 шлифования поверхности таблеток 3 верхнюю 17 и нижнюю 18 опоры устанавливают между ведущим кругом 19 и кругом 20 с алмазным покрытием.

Установка опор гарантирует качество таблеток 3 за счет исключения недошлифовки и перешлифовки с нарушением диаметра таблетки 3.

Мокрую шлифовку поверхности таблеток 3 после спекания осуществляют набором, по крайней мере, из четырех кругов с алмазным покрытием от грубого до тонкого шлифования.

Рольгангом 32 подают шлифованные таблетки 3 в агрегат 21 сушки, где сушку таблеток, после мокрого шлифования, осуществляют в среде азота при температуре 200-300oС в сетчатых лодочках с их перемещением по агрегату 21 сушки. Годные таблетки выводятся из процесса. Бракованные таблетки транспортным средством 33 в контейнере 47 транспортируются на агрегат 22 переработки бракованных таблеток 3, где бракованные таблетки 3 через узел загрузки 25 загружаются в барабан 41 с приводом 42 его вращения. При вращении барабана 41 бракованные таблетки 3 диоксида урана UO2 подхватываются продольными ребрами 44 и интенсивно перемещаются во внутрь барабана. Через штуцер 27 и трубу 43 с перфорированной поверхностью подается горячий воздух с температурой 500-600oС и диоксид урана UO2 окисляется до оксида урана U3O8, ссыпается через сетчатую поверхность 24 барабана в нижнюю часть вертикальной печи 23 к узлу выгрузки 26, где самоочищающимися шнеками 45, 46 порошок U3О8 выводится из агрегата 22 в контейнер 47 и транспортным средством 34, аналогичным транспортному средству 28, контейнер 47 с регенерированным оксидом U3О8 транспортируется в голову процесса на агрегат 1 смешения, где до 15% подшихтовывается к пресс-порошку диоксида урана UO2 в смеси со стеаратом цинка.

Проведенные испытания дали положительный результат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2158030C2 |

| ЛИНИЯ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256246C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ЯДЕРНОГО ТОПЛИВА | 2004 |

|

RU2275700C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ЯДЕРНОГО ТОПЛИВА | 2003 |

|

RU2255386C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТАБЛЕТИРОВАННОГО ЯДЕРНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2170957C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256245C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2006 |

|

RU2344502C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2006 |

|

RU2338274C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2360311C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ТАБЛЕТОК ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ИЗ ДИОКСИДА УРАНА (ВАРИАНТЫ) | 2003 |

|

RU2253913C2 |

Изобретение относится к атомной промышленности и может найти применение на предприятиях изготовления таблетированного топлива из диоксида урана. Способ изготовления таблетированного топлива для тепловыделяющих элементов включает подготовку пресс-порошка диоксида урана UO2, обогащенного ураном 235 до 5%. Затем проводят постадийное смешение с сухим связующим - стеаратом цинка {Zr(C17H35COO)2} и с порошком оксида урана U3O8. Прессуют со смазкой в виде введенного в порошок стеарата цинка в матрице. Термически удаляют связующее. Спекают таблетированное топливо в газообразной восстановительной среде. Проводят мокрое шлифование таблетированного топлива алмазным кругом, сушку и отбраковку бракованного таблетированного топлива. Используют исходный порошок диоксида урана с содержанием мелкой фракции до 0,071 мм не более 0,1 мас.%. Порошок стеарата цинка предварительно протирают через сито с размером ячейки 0,04-0,1 мм. Заполняют биконусный контейнер-смеситель исходными порошками не более чем на 70% от его объема. Процесс смешения диоксида урана и стеарата цинка совмещают с скатыванием частиц диоксида и оксида урана из дендридной в сферическую структуру. При этом соотношение число оборотов вращения биконусного контейнера-смесителя в двух плоскостях вокруг своей оси и перпендикулярно ей в вертикальном направлении за цикл вращения составляет не более чем 70 к 1 соответственно. В устройстве для осуществления заявленного способа съемные биконусные контейнеры-смесители агрегата смешения выполнены из нержавеющей стали с полированной внутренней поверхностью. Углы при вершинах конусов не выше 54o. В агрегате прессования таблетированного топлива цилиндрическая часть нижнего пуансона и соприкасающаяся с ней нижняя часть матрицы выполнены по посадке скольжения. Длина цилиндрической рабочей части нижнего пуансона не менее шести диаметров цилиндрической рабочей части нижнего пуансона. В результате использования изобретения повышается выход годных таблеток, качество таблетированного топлива и износостойкость пресс-инструмента. 2 с.п. ф-лы, 3 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2158030C2 |

| СМЕСИТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 1999 |

|

RU2165291C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ УРАНОВЫХ ТАБЛЕТОК (ВАРИАНТЫ) | 1990 |

|

RU2081063C1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕРКИ СИЛЫ ПРИЖАТИЯ КЛЕММЫ СКРЕПЛЕНИЯ К РЕЛЬСУ | 2004 |

|

RU2320800C2 |

| Транспортная система | 1985 |

|

SU1588606A2 |

| JP 3142400 А, 18.06.1991. | |||

Авторы

Даты

2003-08-20—Публикация

2001-04-28—Подача