Изобретение относится к производству абразивных инструментов на керамических связках.

Известна масса для изготовления высокопористого абразивного инструмента, содержащая жаростойкий наполнитель в виде полых сферических частиц из электрокорунда, причем величина сферических частиц равна 0,45-0,65 величины абразивных зерен при содержании последних 30-37 об.% (SU, авторское свидетельство 1073082, кл. В 24 D 3/14,1984) [1].

Основным недостатком абразивных инструментов, изготовленных из указанного состава, является то, что повышенная пористость достигается за счет увеличения содержания жаростойкого сферического наполнителя, что, в свою очередь, уменьшает твердость абразивного инструмента. Это приводит к повышенному износу инструмента при форсированных режимах обработки.

Повышенная пористость абразивного инструмента может быть получена также введением в абразивную массу легкоплавких тонкостенных сферических частиц из стекла, количество которых составляет 0,1-0,5 от количества абразивных зерен при содержании последних в количестве 32-48 об.% (SU, авторское свидетельство 17633160, кл. В 24 D 3/14, 1993) [2].

При реализации предложения [2] упрочняется керамическая связка инструмента (стеклянные сферические частицы при обжиге абразивного инструмента переходят в керамическую связку), что при повышенном содержании наполнителя приводит к снижению режущих свойств абразивного инструмента из-за охрупчивания связки.

Известны также абразивные шлифовальные круги, у которых повышенная пористость обеспечивается введением в формовочную массу выгорающих наполнителей органического или неорганического происхождения (Попов С.А. и др. Шлифование высокопористыми кругами. М.: Машиностроение, 1980. С 8-9) [3].

Недостатком этих кругов является низкая производительность шлифования из-за невысокого качества инструмента: нестабильности твердости по объему инструмента, большого дисбаланса и низкой прочности на разрыв.

Сущность предлагаемого изобретения заключается в том, что в абразивную массу, содержащую абразив и керамическую связку, вводят в качестве наполнителя алюмосиликатные полые сферические частицы в виде смеси частиц размером 5-560 мкм, а количество вводимых алюмосиликатных полых сферических частиц составляет 2-200% от объемной доли абразива (их содержание может быть меньше, равно или больше объемного содержания абразива в абразивной массе).

Алюмосиликатные полые сферические частицы, вводимые в абразивную массу взамен абразивных зерен для изготовления высокопористого инструмента, создают устойчивый каркас из абразивных зерен и полых сферических частиц, закрепленных керамической связкой, и естественных пор. Техническим результатом является создание пористой структуры, устойчивой к объемной деформации инструмента в процессе его высокотемпературного обжига, и обеспечение однородного распределения абразивных зерен и связки в объеме инструмента и соответственно стабильности его физико-механических свойств (например, твердости).

В абразивную массу, кроме того, могут дополнительно вводиться в качестве наполнителя полые сферические частицы из электрокорунда или легкоплавкого стекла, или выгорающий при температуре обжига инструмента наполнитель (например, нафталин или фруктовые косточки), или комбинация указанных наполнителей 2-х, 3-х или 4-х видов.

Абразивная масса для изготовления инструмента таким образом может включать в себя в качестве наполнителя алюмосиликатные полые сферические частицы, а также:

- жаростойкие полые сферические частицы из электрокорунда, содержание которых составляет 5-100% об. содержания алюмосиликатного наполнителя;

- полые сферические частицы из легкоплавкого стекла, содержание которых составляет 5-100% об. содержания алюмосиликатного наполнителя;

- смесь из 2-х наполнителей в виде жаростойких полых сферических частиц из электроколрунда и полых сферических частиц из легкоплавкого стекла, суммарное содержание которых составляет 5-100% об. содержания алюмосиликатного наполнителя;

- выгорающий наполнитель, содержание которого составляет 5-250% об. содержания алюмосиликатного наполнителя;

- смесь из 2-х наполнителей в виде выгорающего наполнителя и жаростойких полых сферических частиц из электрокорунда, суммарное содержание которых составляет 5-250% об. содержания алюмосиликатного наполнителя;

- смесь из 2-х наполнителей в виде выгорающего наполнителя и полых сферических частиц из легкоплавкого стекла, суммарное содержание которых составляет 5-250% об. содержания алюмосиликатного наполнителя;

- смесь из 3-х наполнителей в виде выгорающего наполнителя, жаростойких полых сферических частиц из электрокорунда и полых сферических частиц из легкоплавкого стекла, суммарное содержание которых составляет 5-250% об. содержания алюмосиликатного наполнителя.

Техническим результатом введения дополнительных наполнителей в сочетании с алюмосиликатными полыми сферическими частицами является улучшение технологических свойств абразивной массы (например, уменьшение объемной деформации инструмента при обжиге), повышение однородности физико-механических свойств в объеме инструмента и его разрывной прочности.

Алюмосиликат, используемый в качестве наполнителя при изготовлении абразивной массы, занимает по своему химсоставу и физико-механическим свойствам промежуточное положение между наполнителем из электрокорунда и легкоплавкого стекла. В своем составе он содержит, мас.%: Al2O3 27-33, SiO2 55-65, а также примеси Fe2O3, CaO, MgO и др.

Гранулометрический состав алюмосиликатных полых сферических частиц, выпускаемых промышленностью, имеет объемное соотношение размеров в диапазонах, % об.:

размером 260-560 мкм - 9 - 10

размером 160-260 мкм - 22 - 26

размером 112-160 мкм - 24 - 28

размером 84-112 мкм - 16 - 20

размером 64-84 мкм - 8 - 12

размером 50-64 мкм - 5 - 7

размером 5-50 мкм - 7 - 10

Алюмосиликат, имея температуру плавления 1200-1350oC, в процессе обжига абразивного инструмента частично переходит в керамическую связку, упрочняя ее, а в основном выполняет функции порообразователя - создания однородной пористой структуры инструмента из абразивных зерен и полых сферических частиц, закрепленных керамической связкой, и естественных пор.

Возможные примеры использования алюмосиликатных полых сферических частиц в качестве наполнителя приведены ниже.

Пример 1.

Абразивная масса для изготовления шлифовального круга из электрокорунда белого марки 25А зернистостью 16 со структурой N 6 состоит из следующих компонентов, % об.:

Абразивное зерно - 50

Керамическая связка - 8

Алюмосиликатные полые сферические частицы (наполнитель)) - 1

Естественные поры - Остальное

причем количество алюмосиликатных полых сферических частиц (наполнителя) составляет 2% об. содержания абразива.

Пример 2.

Абразивная масса для изготовления шлифовального круга из электрокорунда белого марки 25А зернистостью 16 со структурой N 14 состоит из следующих компонентов, % об.:

Абразивное зерно - 34

Керамическая связка - 16

Алюмосиликатные полые сферические частицы (наполнитель) - 18

Естественные поры - Остальное

причем количество алюмосиликатных полых сферических частиц (наполнителя) составляет 52,9% об. содержания абразива.

Пример 3. Абразивная масса для изготовления шлифовального круга из электрокорунда белого марки 25А зернистостью 16 со структурой N 21 состоит из следующих компонентов, % об.:

Абразивное зерно - 20

Керамическая связка - 12

Алюмосиликатные полые сферические частицы (наполнитель) - 40

Естественные поры - Остальное

причем количество алюмосиликатных полых сферических частиц (наполнителя) составляет 200% об. содержания абразива.

На фиг. 1 представлены результаты изменения твердости шлифовальных кругов из электрокорунда белого марки 25А зернистостью 16 со структурой N 12 (объемное содержание абразива 38%) в зависимости от содержания керамической связки К5. Твердость круга определялась по глубине лунки hл, мм в соответствии с ГОСТ 2118-79. Содержание алюмосиликатного и электрокорундового наполнителей в виде смеси полых сферических частиц составляло 10%об.

Введение алюмосиликатного наполнителя, обеспечивая заданный номер структуры инструмента и соответственно его пористость за счет создания искусственных (алюмосиликатные сферические частицы обладают объемной пористостью 85-95 %) и естественных пор, одновременно за счет упрочнения связки повышает твердость инструмента.

Таким образом, применение алюмосиликатных частиц в качестве наполнителя обеспечивает преимущества одновременного использования для этих целей жаростойких полых сферических частиц из электрокорунда и полых сферических частиц из легкоплавкого стекла. Важным достоинством является также более низкая стоимость алюмосиликатных полых сферических частиц в сравнении с их аналогом из электрокорунда и легкоплавкого стекла.

Возможно дополнительное улучшение технологических свойств абразивного инструмента, изготовленного из абразивной массы, содержащей алюмосиликатные пористые сферические частицы, путем добавления других наполнителей.

Введение в абразивную массу дополнительно жаростойких полых сферических частиц из электрокорунда в виде смеси частиц с размерами в диапазоне 20-560 мкм в количестве 5-100% об. содержания алюмосиликатного наполнителя обеспечивает повышенную однородность физико-механических свойств инструмента (например, твердости) за счет более плотной и однородной упаковки абразивных зерен и полых сферических частиц двух видов наполнителя и более равномерного распределения пор в объеме инструмента. Кроме того, за счет применения жаростойкого наполнителя (температура плавления полых сферических частиц из электрокорунда составляет 2000oC) уменьшается усадка инструмента при его обжиге.

Пример 4. Абразивная масса для изготовления шлифовального круга из электрокорунда белого марки 25А зернистостью 12 со структурой N 16 состоит из следующих компонентов, % об.:

Абразивное зерно - 30

Керамическая связка - 10

Полые сферические частицы из алюмосиликата (наполнитель) - 24

Жаростойкие полые сферические частицы из электрокорунда (наполнитель) - 1/2

Естественные поры - Остальное

причем количество полых сферических частиц из алюмосиликата (наполнителя) составляет 80% об. содержания абразива, а количество жаростойких полых сферических частиц из электрокорунда (наполнителя) составляет 5% об. содержания алюмосиликатного наполнителя.

Пример 5.

Абразивная масса для изготовления шлифовального круга из электрокорунда белого марки 25А зернистостью 12 со структурой N 16 состоит из следующих компонентов, % об.

Абразивное зерно - 30

Керамическая связка - 10

Полые сферические частицы из алюмосиликата (наполнитель) - 18

Жаростойкие полые сферические частицы из электрокорунда (наполнитель) - 9

Естественные поры - Остальное

причем количество полых сферических частиц из алюмосиликата (наполнителя) составляет 60% об. содержания абразива, а количество жаростойких полых сферических частиц из электрокорунда (наполнителя) составляет 50% об. содержания алюмосиликатного наполнителя.

Пример 6.

Абразивная масса для изготовления шлифовального круга из электрокорунда белого марки 25А зернистостью 12 со структурой N 16 состоит из следующих компонентов, % об.:

Абразивное зерно - 30

Керамическая связка - 10

Полые сферические частицы из алюмосиликата (наполнитель) - 12

Жаростойкие полые сферические частицы из электрокорунда (наполнитель) - 12

Естественные поры - Остальное

причем количество полых сферических частиц из алюмосиликата (наполнителя) составляет 40% об. содержания абразива, а количество жаростойких полых сферических частиц из электрокорунда (наполнителя) составляет 100% об. содержания алюмосиликатного наполнителя.

При введении в абразивную массу, содержащую алюмосиликатные полые сферические частицы, полых сферических частиц из легкоплавкого стекла в качестве вспомогательного наполнителя в количестве 5-100% об. от содержания алюмосиликатного наполнителя обеспечивается увеличение твердости инструмента без увеличения количества керамической связки в нем. Полые сферические частицы из легкоплавкого стекла в качестве наполнителя используют в виде смеси частиц размером от 40 до 500 мкм с температурой плавления не выше 850-900oC (например, для стекла системы SiO2 - Na2O - CaO - B2O3 - ZnO). В процессе обжига абразивного инструмента они расплавляются и обволакивают абразивные зерна тонкой пленкой, которая улучшает адгезионное взаимодействие между абразивными зернами и керамической связкой и играет роль дополнительного связующего звена. В сочетании с более однородным распределением абразивных зерен и пор это дает возможность повысить разрывную прочность и, соответственно, рабочую скорость высокопористого инструмента.

Пример 7.

Абразивная масса для изготовления шлифовального круга из электрокорунда белого марки 25А зернистостью 16 со структурой N 10 состоит из следующих компонентов, % об.:

Абразивное зерно - 42

Керамическая связка - 8

Полые сферические частицы из алюмосиликата (наполнитель) - 16

Полые сферические частицы из легкоплавкого стекла (наполнитель) - 0,8

Естественные поры - Остальное

причем количество полых сферических частиц из алюмосиликата (наполнителя) составляет 38.1% об. содержания абразива, а количество полых сферических частиц из легкоплавкого стекла (наполнителя) составляет 5% об. содержания алюмосиликатного наполнителя.

Пример 8.

Абразивная масса для изготовления шлифовального круга из электрокорунда белого марки 25А зернистостью 16 со структурой N 10 состоит из следующих компонентов, % об.:

Абразивное зерно - 42

Керамическая связка - 8

Полые сферические частицы из алюмосиликата (наполнитель) - 12

Полые сферические частицы из легкоплавкого стекла (наполнитель) - 4.8

Естественные поры - Остальное

причем количество полых сферических частиц из алюмосиликата (наполнителя) составляет 28.6% об. содержания абразива, а количество полых сферических частиц из легкоплавкого стекла (наполнителя) составляет 40% об. содержания алюмосиликатного наполнителя.

Пример 9.

Абразивная масса для изготовления шлифовального круга из электрокорунда белого марки 25А зернистостью 16 со структурой N 10 состоит из следующих компонентов, % об.:

Абразивное зерно - 42

Керамическая связка - 8

Полые сферические частицы из алюмосиликата (наполнитель) - 6

Полые сферические частицы из легкоплавкого стекла (наполнитель) - 6

Естественные поры - Остальное

причем количество полых сферических частиц из алюмосиликата (наполнителя) составляет 14.3% об. содержания абразива, а количество полых сферических частиц из легкоплавкого стекла (наполнителя) составляет 100% об. содержания алюмосиликатного наполнителя.

В абразивную массу, которая содержит алюмосиликатные полые сферические частицы, можно дополнительно ввести смесь из двух наполнителей в виде жаростойких полых сферических частиц из электрокорунда и полых сферических частиц из легкоплавкого стекла с суммарным содержанием в смеси этих двух наполнителей в количестве 5-100% об. содержания алюмосиликатного наполнителя. Введение комбинации из 3-х видов указанных наполнителей в абразивную массу дает возможность для изготовления высокопористого инструмента с преимуществами, которые обеспечивают каждый из используемых наполнителей в отдельности: повышенная пористость в сочетании с повышенными значениями твердости, однородности физико-механических свойств в объеме и рабочей скорости инструмента.

Пример 10.

Абразивная масса для изготовления шлифовального круга из электрокорунда белого марки 25А зернистостью 12 со структурой N 15 состоит из следующих компонентов, % об.:

Абразивное зерно - 32

Керамическая связка - 10

Полые сферические частицы из алюмосиликата (наполнитель) - 28

Жаростойкие полые сферические частицы из электрокорунда (наполнитель) - 1

Полые сферические частицы из легкоплавкого стекла (наполнитель) - 0,4

Естественные поры - Остальное

причем количество полых сферических частиц из алюмосиликата (наполнителя) составляет 87.5% об. содержания абразива, а суммарное количество жаростойких полых сферических частиц из электрокорунда и полых сферических частиц из легкоплавкого стекла в качестве дополнительного наполнителя составляет 5% об. содержания алюмосиликатного наполнителя.

Пример 11.

Абразивная масса для изготовления шлифовального круга из электрокорунда белого марки 25А зернистостью 12 со структурой N 15 состоит из следующих компонентов, % об.:

Абразивное зерно - 32

Керамическая связка - 10

Полые сферические частицы из алюмосиликата (наполнитель) - 22

Жаростойкие полые сферические частицы из электрокорунда (наполнитель) - 8

Полые сферические частицы из легкоплавкого стекла (наполнитель) - 1,6

Естественные поры - Остальное

причем количество полых сферических частиц из алюмосиликата (наполнителя) составляет 68.75% об. содержания абразива, а суммарное количество жаростойких полых сферических частиц из электрокорунда и полых сферических частиц из легкоплавкого стекла в качестве дополнительного наполнителя составляет 43.6% об. содержания алюмосиликатного наполнителя.

Пример 12.

Абразивная масса для изготовления шлифовального круга из электрокорунда белого марки 25А зернистостью 12 со структурой N 15 состоит из следующих компонентов, % об.:

Абразивное зерно - 32

Керамическая связка - 10

Полые сферические частицы из алюмосиликата (наполнитель) - 14

Жаростойкие полые сферические частицы из электрокорунда (наполнитель) - 10

Полые сферические частицы из легкоплавкого стекла (наполнитель) - 4

Естественные поры - Остальное

причем количество полых сферических частиц из алюмосиликата (наполнителя) составляет 43.75% об. содержания абразива, а суммарное количество жаростойких полых сферических частиц из электрокорунда и полых сферических частиц из легкоплавкого стекла в качестве дополнительного наполнителя составляет 100% об. содержания алюмосиликатного наполнителя.

При изготовлении высокопористого инструмента с использованием в качестве наполнителя алюмосиликатных полых сферических частиц, а также при дополнительном введении в состав абразивной массы наполнителя в виде полых сферических частиц из электрокорунда или легкоплавкого стекла, или их комбинации из 2-х видов формируется объемная структура инструмента из абразивных зерен и полых сферических частиц наполнителя, закрепленных керамической связкой, и естественных пор, слабо связанных между собой. При этом объем естественных пор уменьшается из-за формирования стекловидных масс, которые образуются в результате расплавления керамической связки, наполнителя из легкоплавкого стекла и частично из алюмосиликата и их взаимодействия при обжиге абразивного инструмента.

Можно ввести в качестве дополнительного наполнителя в состав абразивной массы выгорающие при температуре обжига инструмента известные наполнители органического (например, молотые фруктовые косточки) или неорганического (например, нафталин) происхождения. В этом случае, с одной стороны, при перемешивании абразивной массы выгорающий наполнитель вместе с алюмосиликатными полыми сферическими частицами способствует более равномерному распределению в объеме абразивных зерен и связки. С другой стороны, при его выгорании и выделении продуктов сгорания в инструменте формируются открытые и взаимосвязанные между собой поры, в которых может располагаться стружка и которые способствуют более интенсивному его охлаждению при обработке. Объем пор пропорционален количеству вводимого выгорающего наполнителя.

В процессе порообразования при выделении под давлением горячих продуктов сгорания формируются утолщенные мостики связи между абразивными зернами и полыми сферическими частицами из алюмосиликата, что способствует повышению твердости и прочности инструмента.

Наилучшие результаты при изготовлении высокопористого инструмента достигаются при содержании в абразивной массе выгорающего наполнителя в количестве 5-250% об. содержания алюмосиликатных полых сферических частиц. При указанном количестве выгорающего наполнителя обеспечивается повышенная однородность физико-механических свойств в объеме инструмента в сочетании с минимальной усадкой при обжиге инструмента, повышенными значениями его твердости и разрывной прочности.

Пример 13.

Абразивная масса для изготовления шлифовального круга из электрокорунда белого марки 25А зернистостью 12 со структурой N 16 состоит из следующих компонентов, % об.:

Абразивное зерно - 30

Керамическая связка - 9

Полые сферические частицы из алюмосиликата (наполнитель) - 28

Выгорающий наполнитель (фруктовые косточки) - 1,4

Естественные поры - Остальное

причем количество полых сферических частиц из алюмосиликата 1 (наполнителя) составляет 93.3% об. содержания абразива, а количество выгорающего наполнителя (фруктовых косточек) составляет 5% об. содержания алюмосиликатного наполнителя.

Пример 14.

Абразивная масса для изготовления шлифовального круга из карбида кремния черного марки 53С зернистостью 12 со структурой N 12 состоит из следующих компонентов, % об.:

Абразивное зерно - 38

Керамическая связка - 11

Полые сферические частицы из алюмосиликата (наполнитель) - 8

Выгорающий наполнитель (фруктовые косточки) - 13

Естественные поры - Остальное

причем количество полых сферических частиц из алюмосиликата (наполнителя) составляет 21 % об. содержания абразива, а количество выгорающего наполнителя (фруктовых косточек) составляет 162.5% об. содержания алюмосиликатного наполнителя.

Пример 15. Абразивная масса для изготовления шлифовального круга из карбида кремния зеленого марки 64С зернистостью 12 со структурой N 12 состоит из следующих компонентов, % об.:

Абразивное зерно - 38

Керамическая связка - 11

Полые сферические частицы из алюмосиликата (наполнитель) - 6

Выгорающий наполнитель (фруктовые косточки) - 15

Естественные поры - Остальное

причем количество полых сферических частиц из алюмосиликата 1 (наполнителя) составляет 15.8% об. содержания абразива, а количество выгорающего наполнителя (фруктовых косточек) составляет 250% об. содержания алюмосиликатного наполнителя.

Для увеличения объема порового пространства в абразивном инструменте при одновременном улучшении его технологических свойств, особенно для инструмента с повышенными номерами структур 16-21 целесообразно наряду с введением выгорающего наполнителя в абразивную массу, содержащую полые сферические частицы из алюмосиликата, дополнительно ввести жаростойкие полые сферические частицы из электрокорунда, или полые сферические частицы из легкоплавкого стекла, или смесь из этих двух наполнителей. При этом объемное содержание смеси из выгорающего наполнителя с электрокорундовым наполнителем, или наполнителем из легкоплавкого стекла, или их смеси из 3-х видов наполнителя составляет 5-250% об. содержания алюмосиликатных полых сферических частиц в абразивной массе.

Пример 16.

Абразивная масса для изготовления шлифовального круга из электрокорунда белого марки 25А зернистостью 12 со структурой N 18 состоит из следующих компонентов, % об.:

Абразивное зерно - 26

Керамическая связка - 10

Полые сферические частицы из алюмосиликата (наполнитель) - 30

Жаростойкие полые сферические частицы из электрокорунда (наполнитель) - 0,5

Выгорающий наполнитель (нафталин) - 1

Естественные поры - Остальное

причем количество полых сферических частиц из алюмосиликата (наполнителя) составляет 115.4 % об. содержания абразива, а суммарное количество жаростойких полых сферических частиц из электрокорунда (наполнителя) и выгорающего наполнителя (нафталина) составляет 5% об. содержания алюмосиликатного наполнителя.

Пример 17.

Абразивная масса для изготовления шлифовального круга из электрокорунда белого марки 25А зернистостью 12 со структурой N 18 состоит из следующих компонентов, % об.:

Абразивное зерно - 26

Керамическая связка - 10

Полые сферические частицы из алюмосиликата (наполнитель) - 20

Жаростойкие полые сферические частицы из электрокорунда (наполнитель) - 10

Выгорающий наполнитель (нафталин) - 10

Естественные поры - Остальное

причем количество полых сферических частиц из алюмосиликата (наполнителя) составляет 76.9% об. содержания абразива, а суммарное количество жаростойких полых сферических частиц из электрокорунда (наполнителя) и выгорающего наполнителя (нафталина) составляет 100 % об. содержания алюмосиликатного наполнителя.

Пример 18.

Абразивная масса для изготовления шлифовального круга из электрокорунда хромтитанистого марки 98А зернистостью 12 со структурой N 16 состоит из следующих компонентов, % об.:

Абразивное зерно - 30

Керамическая связка - 13

Полые сферические частицы из алюмосиликата (наполнитель) - 6

Жаростойкие полые сферические частицы из электрокорунда (наполнитель) - 9

Выгорающий наполнитель (фруктовые косточки) - 6

Естественные поры - Остальное

причем количество полых сферических частиц из алюмосиликата (наполнителя) составляет 20% об. содержания абразива, а суммарное количество жаростойких полых сферических частиц из электрокорунда (наполнителя) и выгорающего наполнителя (нафталина) составляет 250% об. содержания алюмосиликатного наполнителя.

Пример 19.

Абразивная масса для изготовления шлифовального круга из электрокорунда белого марки 25А зернистостью 12 со структурой N 18 состоит из следующих компонентов, % об.:

Абразивное зерно - 26

Керамическая связка - 12

Полые сферические частицы из алюмосиликата (наполнитель) - 30

Полые сферические частицы из легкоплавкого стекла (наполнитель) - 0,5

Выгорающий наполнитель (фруктовые косточки) - 1

Естественные поры - Остальное

причем количество полых сферических частиц из алюмосиликата (наполнителя) составляет 115.4% об. содержания абразива, а суммарное количество полых сферических частиц из легкоплавкого стекла (наполнителя) и выгорающего наполнителя (фруктовые косточки) составляет 5% об. содержания алюмосиликатного наполнителя.

Пример 20. Абразивная масса для изготовления шлифовального круга из смеси абразива зернистостью 16 со структурой N 16 состоит из следующих компонентов, % об.:

Абразивное зерно из электрокорунда белого марки 25А - 21

Абразивное зерно из поликристаллического корунда марки SG - 9

Керамическая связка - 7

Полые сферические частицы из алюмосиликата (наполнитель) - 18

Полые сферические частицы из легкоплавкого стекла (наполнитель) - 3

Выгорающий наполнитель (фруктовые косточки) - 6

Естественные поры - Остальное

причем количество полых сферических частиц из алюмосиликата (наполнителя) составляет 60% об. содержания абразива, а суммарное количество полых сферических частиц из легкоплавкого стекла (наполнителя) и выгорающего наполнителя (фруктовые косточки) составляет 50% об. содержания алюмосиликатного наполнителя.

Пример 21.

Абразивная масса для изготовления шлифовального круга из электрокорунда белого марки 25А зернистостью 12 со структурой N 18 состоит из следующих компонентов, % об.:

Абразивное зерно - 26

Керамическая связка - 10

Полые сферические частицы из алюмосиликата (наполнитель) - 10

Полые сферические частицы из легкоплавкого стекла (наполнитель) - 5

Выгорающий наполнитель (фруктовые косточки) - 20

Естественные поры - Остальное

причем количество полых сферических частиц из алюмосиликата (наполнителя) составляет 38.5% об. содержания абразива, а суммарное количество полых сферических частиц из легкоплавкого стекла (наполнителя) и выгорающего наполнителя (фруктовые косточки) составляет 250% об. содержания алюмосиликатного наполнителя.

Пример 22.

Абразивная масса для изготовления шлифовального круга из электрокорунда белого марки 25А зернистостью 16 со структурой N 21 состоит из следующих компонентов, % об.:

Абразивное зерно - 20

Керамическая связка - 10

Полые сферические частицы из алюмосиликата (наполнитель) - 40

Жаростойкие полые сферические частицы из электрокорунда (наполнитель) - 0,5

Полые сферические частицы из легкоплавкого стекла (наполнитель) - 0,5

Выгорающий наполнитель (фруктовые косточки) - 1

Естественные поры - Остальное

причем количество полых сферических частиц из алюмосиликата (наполнителя) составляет 200% об. содержания абразива, а суммарное количество жаростойких полых сферических частиц из электрокорунда (наполнителя), полых сферических частиц из легкоплавкого стекла (наполнителя) и выгорающего наполнителя (фруктовые косточки) составляет 5% об. содержания алюмосиликатного наполнителя.

Пример 23.

Абразивная масса для изготовления шлифовального круга из электрокорунда белого марки 25А зернистостью 16 со структурой N 21 состоит из следующих компонентов, % об.:

Абразивное зерно - 20

Керамическая связка - 9

Полые сферические частицы из алюмосиликата (наполнитель) - 20

Жаростойкие полые сферические частицы из электрокорунда (наполнитель) - 5

Полые сферические частицы из легкоплавкого стекла (наполнитель) - 5

Выгорающий наполнитель (фруктовые косточки) - 10

Естественные поры - Остальное

причем количество полых сферических частиц из алюмосиликата (наполнителя) составляет 100% об. содержания абразива, а суммарное количество жаростойких полых сферических частиц из электрокорунда (наполнителя), полых сферических частиц из легкоплавкого стекла (наполнителя) и выгорающего наполнителя (фруктовые косточки) составляет 100% об. содержания алюмосиликатного наполнителя.

Пример 24.

Абразивная масса для изготовления шлифовального круга из электрокорунда белого марки 25А зернистостью 16 со структурой N 21 состоит из следующих компонентов, % об.:

Абразивное зерно - 20

Керамическая связка - 9

Полые сферические частицы из алюмосиликата (наполнитель) - 12

Жаростойкие полые сферические частицы из электрокорунда (наполнитель) - 7

Полые сферические частицы из легкоплавкого стекла (наполнитель) - 3

Выгорающий наполнитель (фруктовые косточки) - 20

Естественные поры - Остальное

причем количество полых сферических частиц из алюмосиликата (наполнителя) составляет 60% об. содержания абразива, а суммарное количество жаростойких полых сферических частиц из электрокорунда (наполнителя), полых сферических частиц из легкоплавкого стекла (наполнителя) и выгорающего наполнителя (фруктовые косточки) составляет 250% об. содержания алюмосиликатного наполнителя.

Дополнительное введение в абразивную массу, содержащую алюмосиликатные полые сферические частицы, выгорающего наполнителя, полых сферических частиц из электрокорунда и легкоплавкого стекла в отдельности или в их смеси из 2-х или 3-х видов дает возможность управлять технологическими свойствами высокопористого абразивного инструмента в широком диапазоне с учетом различной стоимости каждого используемого компонента. При определении состава абразивной массы, комбинируя видом и количеством наполнителя, абразива и керамической связки, необходимо принимать во внимание, что суммарное объемное содержание всех компонентов, включая клеящие добавки, воду и естественные поры, должно соответствовать объему абразивной массы для инструмента.

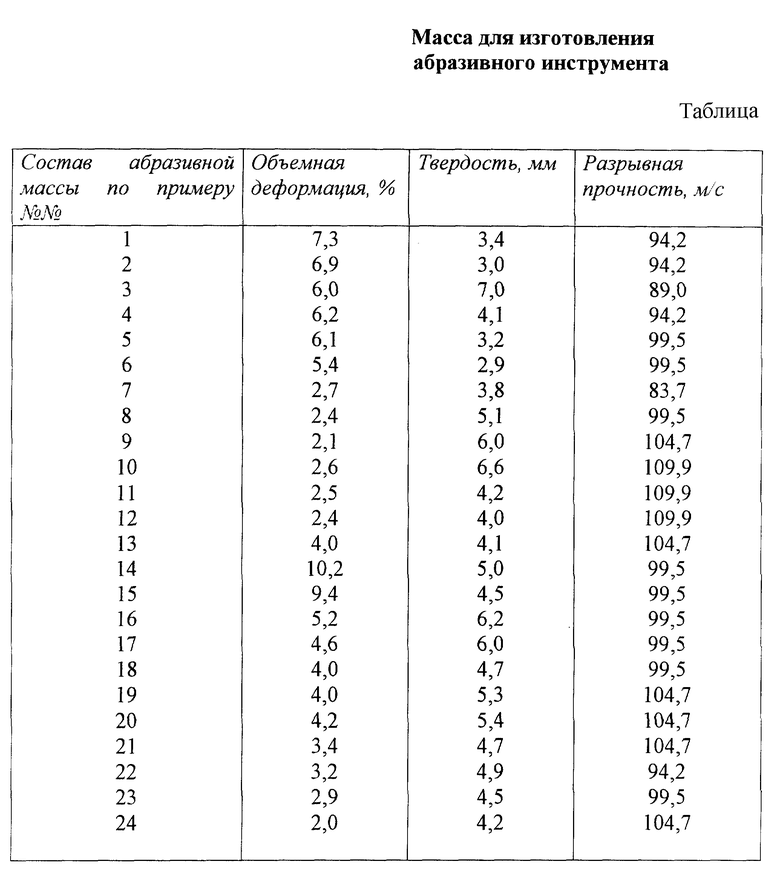

Для экспериментальной проверки предлагаемых технических решений были изготовлены 24 массы для абразивных кругов в соответствии с примерами, приведенными выше.

В таблице приведены результаты испытаний образцов на объемную деформацию при обжиге, твердость и разрывную прочность. Объемная деформация образцов определялась по разнице объемов образца до и после обжига. Твердость определялась по глубине лунки в соответствии с ГОСТ 2118-79. Испытания на разрывную прочность проходили на разрывной машине до момента разрушения инструмента. Форма - размер шлифовальных кругов для испытаний по ГОСТ 2424-83 1 200*20*76, состав абразивной массы для их изготовления соответствовал примерам 1-24, приведенным выше. Все характеристики абразивной массы, входящие в заявляемые интервалы, имели более высокие технологические свойства, чем у прототипов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ АБРАЗИВНОЙ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОСТРУКТУРНОГО ИНСТРУМЕНТА | 2012 |

|

RU2493956C1 |

| ПОЛИЗЕРНИСТАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОСТРУКТУРНОГО АБРАЗИВНОГО ИНСТРУМЕНТА | 2012 |

|

RU2507057C1 |

| Масса для изготовления шлифовального круга с минимальным содержанием абразива | 2024 |

|

RU2835917C1 |

| СОСТАВ АБРАЗИВНОЙ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОСТРУКТУРНОГО АБРАЗИВНОГО ИНСТРУМЕНТА | 2013 |

|

RU2536576C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2012 |

|

RU2494853C1 |

| СОСТАВ АБРАЗИВНОЙ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОПОРИСТОГО ИНСТРУМЕНТА | 2014 |

|

RU2583217C1 |

| АБРАЗИВНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА С ВЫСОКИМИ НОМЕРАМИ СТРУКТУРЫ | 2016 |

|

RU2630403C2 |

| Состав абразивной массы высокоструктурного инструмента для шлифования с его непрерывной правкой | 2017 |

|

RU2684466C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2010 |

|

RU2433032C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОПОРИСТОГО АБРАЗИВНОГО ИНСТРУМЕНТА | 1992 |

|

RU2049656C1 |

Использование: изобретение относится к производству высокопористого абразивного инструмента, предназначенного для обработки конструкционных сталей и сплавов. Сущность изобретения: абразивная масса содержит абразивные зерна, керамическую связку и наполнитель, в качестве которого используют алюмосиликатные полые сферические частицы. Масса, кроме того, может дополнительно содержать в качестве наполнителя полые сферические частицы из электрокорунда или легкоплавкого стекла, или выгорающий при температуре обжига инструмента наполнитель (например, нафталин, фруктовые косточки), или комбинацию указанных наполнителей 2-х, 3-х или 4-х видов. Техническим результатом изобретения является повышение эксплуатационных свойств и расширение технологических возможностей инструмента. 7 з.п. ф-лы, 1 табл.

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ ПАНЕЛИ | 2013 |

|

RU2604482C2 |

| Шлифовальный круг | 1982 |

|

SU1073082A1 |

| Масса для изготовления абразивного инструмента | 1987 |

|

SU1763160A1 |

| Масса для изготовления пористого абразивного инструмента | 1989 |

|

SU1685695A1 |

| Огнетушитель | 0 |

|

SU91A1 |

| US 5151108, 29.09.1992 | |||

| Устройство для контроля скорости вращения | 1989 |

|

SU1652917A1 |

Авторы

Даты

2000-07-10—Публикация

1999-10-11—Подача