Изобретение относится к области создания художественного произведения и дизайна и касается изготовления панно, которые могут использоваться в качестве витражей, картин, вывесок, витрин, выставочных стендов в условиях серийного производства.

Известен способ создания художественного изделия (см. авторское свидетельство СССР N 272103, опубликовано 26.05.1970), в котором на прозрачной плоскопараллельной заготовке наносят с двух сторон слой металла или его окисла, а затем путем фотолитографии выполняют изображение. Данное решение предлагает единичное производство объемного художественного изделия и в производстве панно не решает проблему их сборки как отдельных плоских элементов.

Известен способ изготовления панно (см. авторское свидетельство СССР N 859225, опубликовано 30.08.1981), в котором ведут подготовку плоских элементов, их раскладку на плоскости и закрепление между собой. В качестве элементов чаще всего применяют цветное стекло. Элементы обрамляют по торцам металлическими полосами и жестко закрепляют между собой с помощью гипса или органического стекла, причем после затвердения массы обязательно производят доводку готового изделия. Такие панно, например, весьма популярны в оформлении общественных зданий, интерьера кинотеатров и общественных зданий.

Целью предлагаемого изобретения является упрощение монтажа панно и использование в создании панно отходов полупроводниковых материалов в виде пластин, не прошедших тестирование непосредственно для изделий электронной техники и впоследствии бракуемых. Применение, например, кремниевых пластин в области рекламного дела, создания панно или иного художественного произведения обладает новизной и высокой воспроизводимостью результатов в серийном производстве предложенных изделий. При создании элементов технический уровень существующей технологии электронного производства позволяет весьма точно контролировать и поддерживать технологический регламент процессов их изготовления, имея возможность получать изображение с размерами на уровне 10 - 15 мкм.

Поставленная цель изобретения достигается тем, что в способе изготовления панно, включающем подготовку плоских элементов, их размещение на плоскости и жесткое закрепление элементов между собой, в качестве плоских элементов используют полупроводниковые пластины, поверхность пластин химико-механически полируют и на ней получают изображение путем нанесения покрытия и литографии, а закрепление элементов на плоскости проводят нанесением на плоскость клеевой основы толщиной не более 0,1 мм. Кроме того, в качестве клеевой основы используют двухстороннюю липкую полимерную основу.

В предложенном способе в качестве элементов используют пластины полупроводниковых материалов, например кремния с химико-механически полированной поверхностью - светло-серого цвета, арсенида галлия - черного цвета.

При окислении кремниевых пластин, то есть создании на поверхности покрытия из диоксида кремния SiO2, изготавливают элементы различных цветовых оттенков, что определяется толщиной получаемого на поверхности пластины слоя диоксида кремния. При металлизации поверхности полупроводниковых пластин путем вакуумного напыления можно также получать различные цвета и оттенки покрытия. При проведении литографии на окисленной или металлизированной поверхности полупроводниковой пластины создают изображение в виде рисунка, надписи или части их. При этом разрешающая способность литографии, например проекционной фотолитографии, позволяет иметь рисунок с линиями шириной до 10 мкм. В результате можно получить элементы изображения с высокой разрешающей способностью.

Таким образом, при изготовлении панно можно использовать в качестве элементов полупроводниковые пластины с различными цветовыми оттенками и элементами изображения и найти новую область применения отходов электронного производства, то есть забракованных в производстве изделий электронной техники полупроводниковых пластин.

Упрощение процесса монтажа панно в предложенном способе достигается тем, что получаемые в электронной технике полупроводниковые пластины по сути представляют собой плоские элементы с весьма минимальным разбросом по толщине между собой. Традиционно, пластины имеют толщину от 300 до 500 мкм с допуском по толщине до 20 мкм. Поэтому, располагая такие элементы на плоскости, поверхности всех элементов в сборе расположены на одном уровне, что не требует дополнительной доводки готового изделия. Предложенная фиксация элементов на плоскости с помощью клеевой основы толщиной не более 0,1 мкм не требует доводки готового изделия, не загрязняет при креплении элементов поверхность полученного панно, так как излишки клеевой основы (собственно - клея) не выступают на поверхность панно. При этом обеспечивается надежность крепления элементов, имеющих весьма небольшой вес. Величина толщины клеевой основы определена чисто практическими результатами и позволяет в зависимости от размеров панно или элемента определять максимальное объемное количество необходимой клеевой основы для крепления элементов на плоскости.

Наилучшие результаты закрепления элементов из полупроводниковых материалов на плоскости получаются при использовании двухсторонней липкой полимерной основы - ленты (скотча) с двухсторонним клеящим слоем. Лента одной стороной фиксируется на плоскости, а на другой стороне ленты закрепляют элементы панно.

Таким образом, совокупность отличительных признаков предложенного технического решения позволяет обеспечить поставленную цель изобретения.

Пример изготовления панно

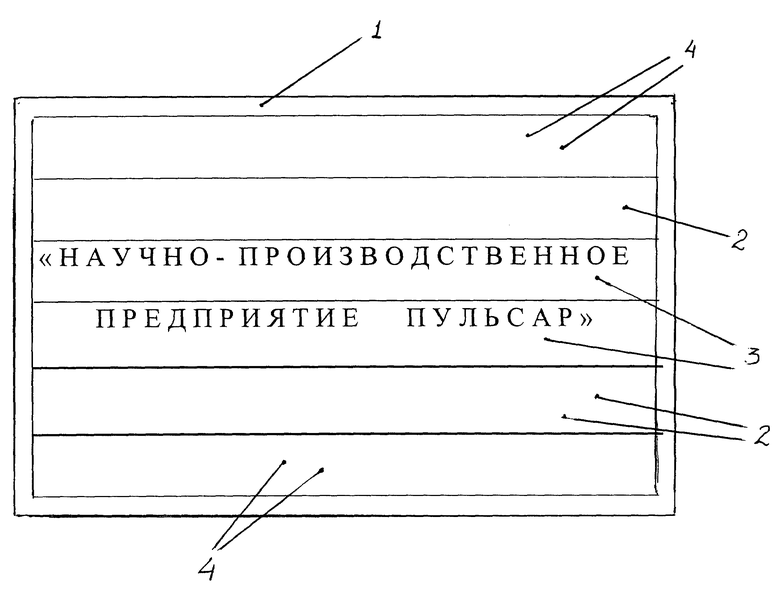

Для показанного на рисунке витража размером 775 х 265 мм изготавливают столик 1 из латуни с полированными торцами (основание для крепления элементов имеет размеры 240 х 240 мм) и элементы 2 - 4 из кремниевых пластин размером 40 х 30 мм.

В производстве полупроводниковых приборов берут бракованные по сколам, рискам, царапинам кремниевые пластины диаметром 60 мм, толщиной 400 мкм. Их поверхность химико-механически полируют до зеркального вида до отсутствия видимых повреждений (ямки, царапины, риски). Ориентировочно достаточно удалить с поверхности исходных пластин слой материла толщиной 5 - 20 мкм. Процесс химико-механического полирования пластин ведут по стандартной технологии, принятой в электронной промышленности. Эти пластины подвергают окислению, то есть наращивают слой диоксида кремния толщиной 0,25 мкм в диффузионной печи в присутствии потока кислорода и азота при температуре 1150oC, что позволяет получить элементы голубого цвета 2, вырезая из круглых пластин элементы размером 40 х 30 мм в количестве 55 штук.

На другой части пластин путем вакуумного напыления наносят слой нитрида титана толщиной 0,1 мкм, получая поверхность желтого цвета для изготовления элементов 3 в виде отдельных букв и знаков. Затем на этих пластинах проходят фотолитографию, с помощью которой формируют элементы изображения в виде отдельных букв "НАУЧНО-ПРОИЗВОДСТВЕННОЕ ПРЕДПРИЯТИЕ" в количестве 43 штук. В процессе фотолитографии получают защитную маску на месте изображения буквы или знака, остальную часть покрытия удаляют химическим травлением. Для получения элементов изображения 3 окончательно из круглых пластин вырезают элементы размером 40 х 30 мм. Таким образом, буквы желтого цвета получают на голубом фоне элементов.

На пластинах кремния путем вакуумного напыления наносят слой алюминия толщиной 0,3 мкм (поверхность при этом имеет белый цвет) и вырезают элементы 4 размером 40 х 30 мм. Такие же элементы можно изготовить, если взять пластины из ситалла СТ 50-1 размером 60 х 48 мм толщиной 400 мкм. Количество элементов 4 составляет 50 штук.

Закрепление элементов

Вариант 1: На латунном столике 1 закрепляют полиэтиленовую ленту с двухсторонним липким полимерным слоем. Полученные элементы 2 - 4 в установленной последовательности согласно рисунку наклеивают на столике.

Вариант 2: На каждый элемент наносят клеевую основу - клей 88-Н. Так, для элементов размером 40 х 30 мм нужно взять клея в количестве

V < 3 • 2 • 0,01 = 0,06 мл.

Клей разбавляют растворителем и наносят равномерно на элемент кистью на площади 30 х 20 мм. Через 3 - 5 мин после нанесения клея элементы 2 - 4 в установленной последовательности согласно рисунку располагают на основании. Через 3 часа после наклейки панно готово.

Вариант 3: На каждом элементе закрепляют кусок ленты с двухсторонней липкой полимерной основой размером 30 х 20 мм. Затем каждый элемент устанавливают и закрепляют на основании столика в необходимой последовательности согласно рисунку.

Эффективность предложенного изобретения заключается в новом решении применения не прошедших аттестацию полупроводниковых пластин для электронной техники в создании панно и многих художественных произведений с использованием наукоемких технологий второй половины XX века.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ ПЕЧАТНЫХ ПЛАТ | 2007 |

|

RU2328839C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЧНОГО ФОТОПРИЕМНИКА | 2007 |

|

RU2340981C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ | 2005 |

|

RU2291598C2 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СОВМЕЩЕНИЯ ФОТОШАБЛОНОВ ПРИ ПРОВЕДЕНИИ ДВУХСТОРОННЕЙ ФОТОЛИТОГРАФИИ НА КРЕМНИЕВОЙ ПЛАСТИНЕ | 2024 |

|

RU2836593C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЧНОГО ФОТОПРИЕМНИКА | 2007 |

|

RU2343590C1 |

| УСТАНОВКА КОНТАКТНОЙ ФОТОЛИТОГРАФИИ ДЛЯ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН С БАЗОВЫМ СРЕЗОМ | 2018 |

|

RU2691159C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГО ЭЛЕМЕНТА МИКРОМЕХАНИЧЕСКОГО УСТРОЙСТВА | 2014 |

|

RU2580910C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2003 |

|

RU2246558C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНЫХ ПЕЧАТНЫХ ПЛАТ | 2010 |

|

RU2416894C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ ПЕЧАТНЫХ ПЛАТ | 2004 |

|

RU2277764C1 |

Способ изготовления панно для упрощения монтажа заключается в том, что в качестве плоских элементов используют полупроводниковые пластины. 1 з.п. ф-лы, 1 ил.

| Способ изготовления витражей | 1980 |

|

SU859225A1 |

| Способ получения концентрата для приготовления напитков | 1983 |

|

SU1140743A1 |

| US 4154880 A, 15.05.1979 | |||

| ИНИЦИИРОВАНИЕ СООБЩЕНИЯ СТАТУСА В БЕСПРОВОДНОЙ СИСТЕМЕ СВЯЗИ | 2008 |

|

RU2460214C2 |

| DE 3814460 A1, 09.11.1989. | |||

Авторы

Даты

2000-07-10—Публикация

1998-10-13—Подача