Изобретение относится к области приборостроения и может быть использовано для изготовления упругих подвесов, торсионов и других элементов (например, балок, мембран, струн), формируемых жидкостным анизотропным травлением кремния, при создании микромеханических устройств, например кремниевых гироскопов и акселерометров.

Известен способ изготовления упругого элемента [патент РФ №2059321], заключающийся в последовательном выполнении следующих операций: окисление кремниевой пластины, нанесение на нее защитного слоя фоторезиста, односторонняя фотолитография, вскрытие окна в окисле в области формирования упругого элемента на ширину, большую требуемой ширины упругого элемента, легирование кремния в окне на глубину, равную требуемой толщине упругого элемента, удаление окисла и повторное окисление пластины кремния, нанесение на нее защитного слоя фоторезиста, односторонняя фотолитография на стороне, противоположной легированию, вскрытие окна в окисле в области формирования упругого элемента на ширину, большую требуемой ширины упругого элемента, и анизотропное травление до легированного слоя кремния.

Недостатком известного способа является наличие в технологическом процессе операции легирования кремния, что усложняет технологический процесс и требует наличия дополнительного оборудования.

Известен способ изготовления упругого элемента из пластины монокристаллического кремния [патент РФ 2300823 C2 (прототип)], заключающийся в нанесении защитного слоя фоторезиста на окисленную пластину монокристаллического кремния, проведении двухстороннего экспонирования для вскрытия окон в окисле кремния с созданием топологии «самотормозящейся» канавки, проведении анизотропного травления, повторного вскрытия окон для формирования окончательной геометрии упругого элемента и окончательном анизотропном травлении во вновь вскрытых окнах.

Недостатком данного способа является то, что при повторном нанесении фоторезиста для повторного вскрытия окон нанесение фоторезиста происходит на поверхность со сформированными углублениями, что препятствует однородному нанесению фоторезиста и ухудшает качество фотолитографии и всего изделия в целом. Вторым недостатком является то, что данным способом невозможно получить упругий подвес с однородным распределением толщины по всей его площади.

Задачей, на решение которой направлено изобретение, является создание способа изготовления упругого элемента, лишенного недостатков, указанных выше.

Технический результат изобретения состоит в том, что предлагаемый способ изготовления упругого элемента микромеханического устройства позволяет обеспечить улучшение качества и воспроизводимости технологии.

Технический результат достигается за счет того, что в способе изготовления упругого элемента микромеханического устройства, заключающемся в окислении плоской пластины из монокристаллического кремния с ориентацией поверхности в плоскости (100), нанесении на нее с двух сторон защитного слоя фоторезиста, предварительном вскрытии окон в слое фоторезиста при помощи двухсторонней фотолитографии, травлении окисла по вскрытым окнам в области формирования упругого элемента, анизотропном травлении пластины до промежуточной глубины, вторичном вскрытии окна в окисле для конечного формирования упругого элемента и анизотропного травления до получения требуемой толщины упругого элемента, согласно изобретению перед вскрытием окон в области формирования упругого элемента вскрывают окна в слое фоторезиста, определяющие геометрию упругого элемента, травят окисел по вскрытым окнам до кремния и повторно формируют защитный слой фоторезиста на обеих сторонах пластины, травление окисла по вскрытым окнам в области формирования упругих элементов проводят на глубину, равную 2/3 от начальной толщины окисла, и повторно наносят защитный слой фоторезиста на обеих сторонах пластины, вскрытие окон в слое окисла для конечного формирования упругого элемента проводят на глубину, равную 1/3 от начальной толщины окисла, перед анизотропным травлением пластины до промежуточной глубины H2 проводят анизотропное травление пластины на глубину, равную 0,5 H1, где H1 - конечная толщина упругого элемента, и травление окисла на глубину, равную 1/3 от начальной толщины окисла, перед анизотропным травлением на глубину H3 до получения требуемой толщины упругого элемента проводят травление окисла на глубину, равную 1/3 от начальной толщины окисла.

Отличительными признаками заявленного способа является то, что размеры упругого элемента определяются по соотношениям:

W=W1-M;

L=L1+M,

где W1 и W - ширина топологического рисунка, определяющего упругий элемент, в слое фоторезиста и конечного упругого элемента соответственно, M - ширина технологической перемычки, L - длина конечного упругого элемента, L1 - длина топологического рисунка, определяющего упругий элемент в слое фоторезиста, причем размеры окон в слое окисла в области упругих элементов определяются по соотношениям:

W2=W1-2M;

L2=L+2L3;

0,5(H-H1)ctg(54,74)<L3<0,5(H-H1)ctg(33),

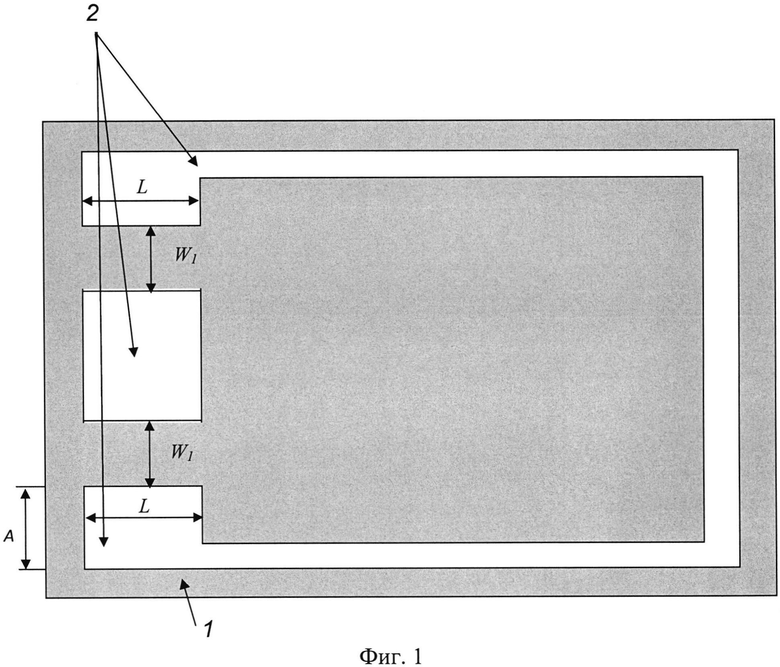

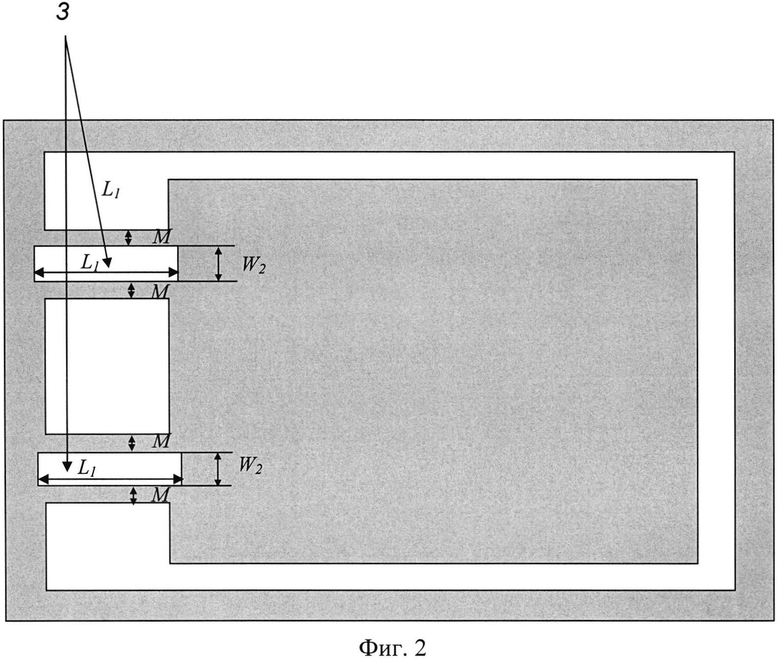

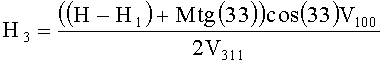

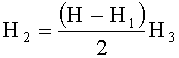

где W2 - ширина окна в слое окисла в области упругого элемента, L2 и L3 - длина окна в слое окисла в области упругого элемента и длина технологической области соответственно, H и H1 - толщина исходной кремниевой пластины и конечного упругого элемента соответственно, а глубины H2 и H3 анизотропного травления пластины определяют по соотношениям:

где V100 и V311 - скорости травления плоскостей (100) и (311) пластины из монокристаллического кремния. Другим отличительным признаком является то, что анизотропное травление до получения требуемой толщины упругого элемента на глубину H3 проводят в водном растворе гидроксида тетраметиламмония с концентрацией в диапазоне 20-25 массовых процентов, причем момент окончания процесса анизотропного травления кремния до промежуточной глубины определяют при помощи двух канавок различной ширины в пластине монокристаллического кремния, в области, не занятой упругими элементами, в случае если меньшая из двух канавок дотравлена до самоторможения, а во второй канавке присутствует плоское дно, причем канавки для определения момента окончания процесса анизотропного травлении кремния до промежуточной глубины формируют путем травления окон в слое окисла, одновременно с травлением окисла в области формирования упругих элементов, размеры которых определяются по формулам:

W3=(H-H1-H3-N)ctg(54,74);

W4=(H-H1-H3+N)ctg(54,74);

L4>W4,

где W3 и W4 - ширина первой и второй канавки соответственно, L4 - длина обеих канавок, N - расстояние, определяющее точность измерения глубины травления. Соблюдение указанных соотношений и последовательностей выполнения операций позволяет формировать структуры, избегая трудно реализуемой и воспроизводимой операции нанесения слоя фоторезиста на сильно профилированную поверхность, в результате чего улучшается качество и повышается процент выхода годных изделий. При этом толщина подвеса H1 будет однородна по всей длине, что обеспечивает воспроизводимость технологии микромеханических устройств на пластине.

Заявитель не обнаружил технических решений, имеющих признаки, сходные с признаками, отличающими заявляемое решение от прототипа, следовательно, предлагаемое техническое решение обладает существенными отличиями.

Предлагаемое изобретение иллюстрируется чертежами.

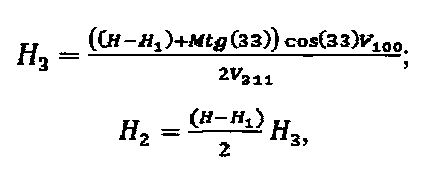

На фиг. 1 изображены окна в слое окисла, определяющие геометрию упругого элемента.

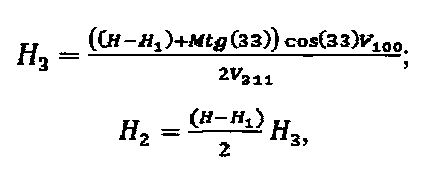

На фиг. 2 изображены окна в слое окисла, в области формирования упругих элементов.

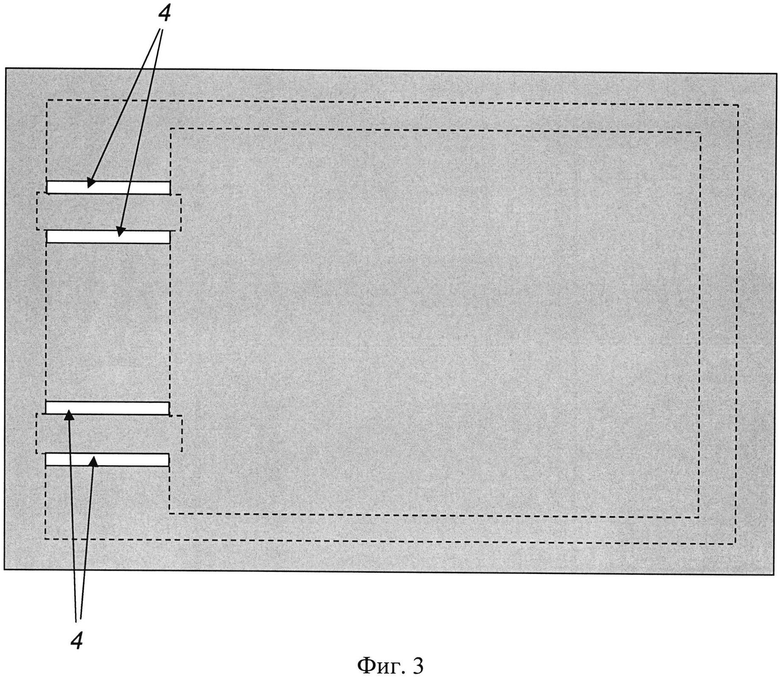

На фиг. 3 изображены окна в слое окисла для конечного формирования упругого элемента.

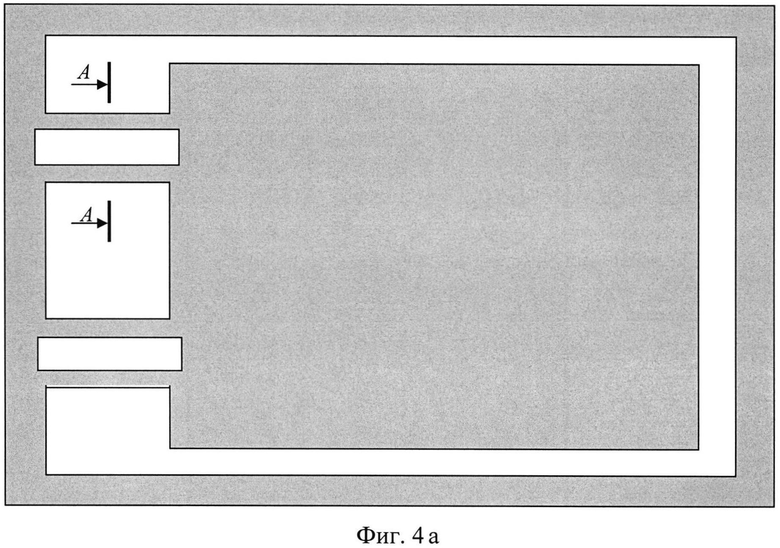

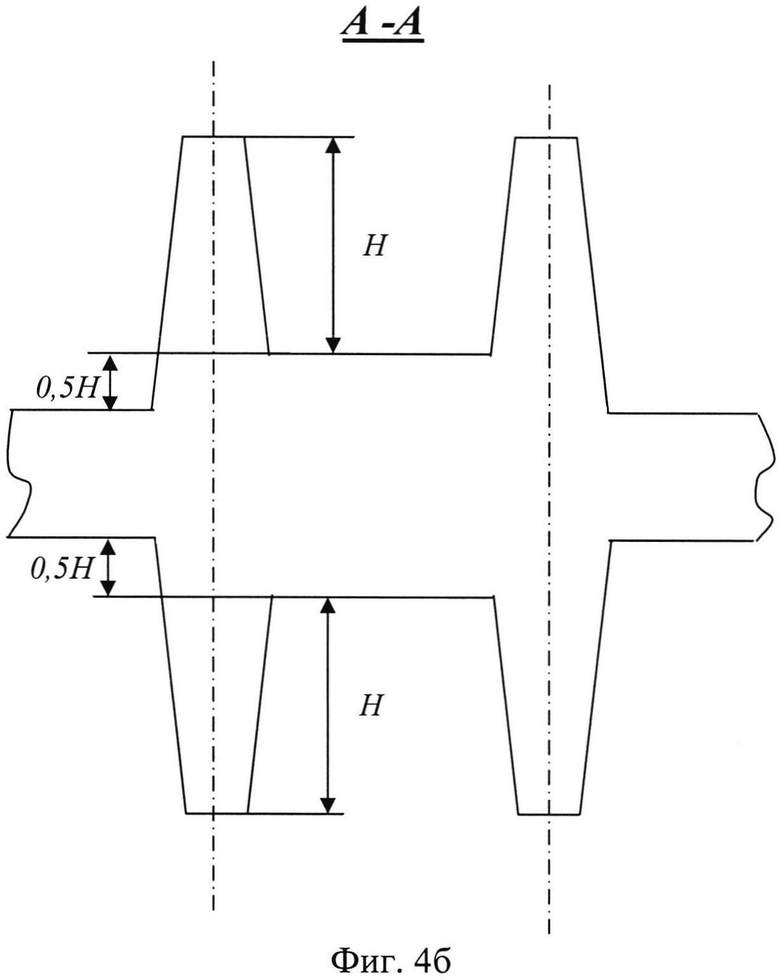

На фиг. 4а изображена форма упругого элемента после травления пластины до промежуточной толщины (вид сверху).

На фиг. 4б изображена форма сечения упругого элемента после анизотропного травления пластины до промежуточной глубины.

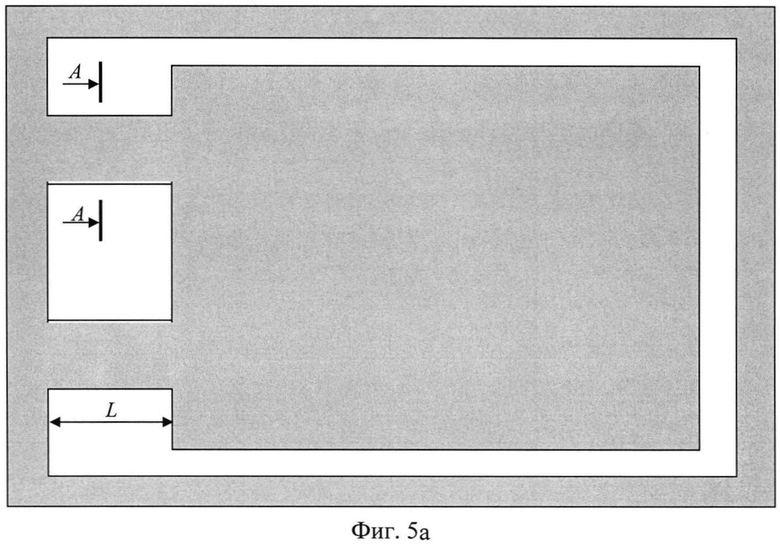

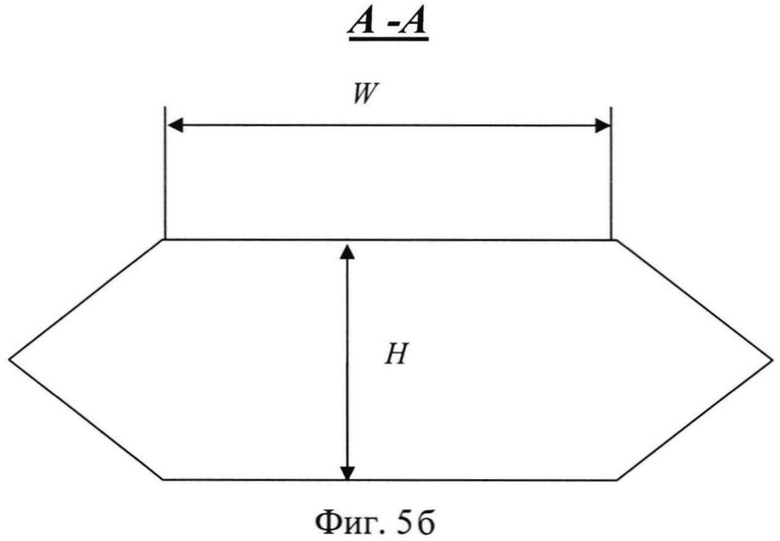

На фиг. 5а изображена форма сформированного упругого элемента (вид сверху).

На фиг. 5б изображена форма сечения сформированного упругого элемента.

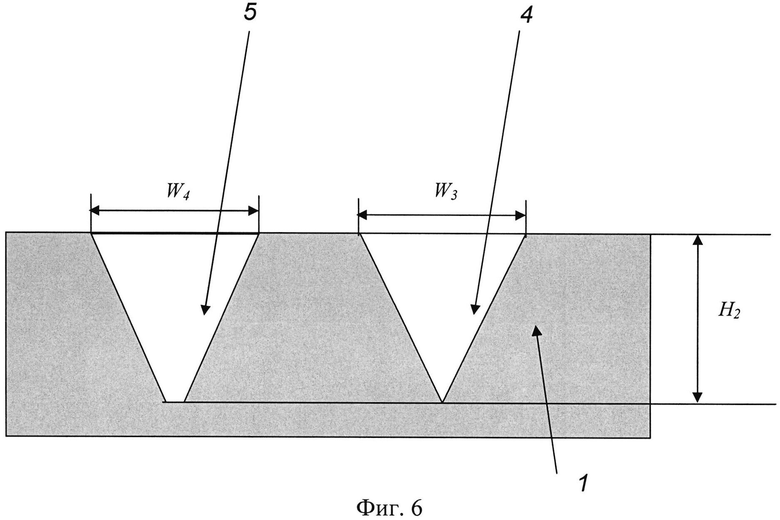

На фиг. 6 изображены канавки для определения момента окончания процесса анизотропного травления кремния до промежуточной глубины.

Способ реализуется следующим образом. На окисленную плоскую пластину 1 из монокристаллического кремния с ориентацией поверхности в плоскости (100) наносят с двух сторон защитный слой фоторезиста, вскрывают окна в слое фоторезиста 2, определяющие геометрию упругого элемента, при помощи двухсторонней фотолитографии. Далее проводят операцию травления окисла по вскрытым окнам до кремния и повторно формируют защитный слой фоторезиста на обеих сторонах пластины, после чего вскрывают окна в слое фоторезиста 3 в области формирования упругих элементов и травят окисел на глубину, равную 2/3 от его начальной толщины. Далее повторно наносят защитный слой фоторезиста на обеих сторонах пластины, вскрывают окна в слое фоторезиста 4 для конечного формирования упругого элемента и проводят травление окисла на глубину, равную 1/3 от его начальной толщины. На следующем этапе последовательно проводят анизотропное травление пластины на глубину, равную 0,5 H1, травление окисла на глубину, равную 1/3 от его начальной толщины, анизотропным травлением пластины до промежуточной глубины, повторное травление окисла на глубину, равную 1/3 от его начальной толщины, и анизотропным травлением до получения требуемой толщины упругого элемента.

При разработке топологии следует учитывать следующие соотношения: размеры упругого элемента определяются по соотношениям:

W=W1-M;

L=L1+M,

где W1 и W - ширина топологического рисунка, определяющего упругий элемент, в слое фоторезиста и конечного упругого элемента соответственно, М - ширина технологической перемычки, L - длина конечного упругого элемента, L1 - длина топологического рисунка, определяющего упругий элемент в слое фоторезиста. Размеры окон в слое окисла в области упругих элементов определяются по соотношениям:

W2=W1-2M;

L2=L+2L3;

0,5(H-H1)ctg(54,74)<L3<0,5(H-H1)ctg(33),

где W2 - ширина окна в слое окисла в области упругого элемента, L2 и L3 - длина окна в слое окисла в области упругого элемента и длина технологической области соответственно, H и H1 - толщина исходной кремниевой пластины и конечного упругого элемента соответственно. Глубины H2 и H3 анизотропного травления пластины определяют по соотношениям:

где V100 и V311 - скорости травления плоскостей (100) и (311) пластины из монокристаллического кремния. Анизотропное травление до получения требуемой толщины упругого элемента (окончательное травление) проводят в водном растворе гидроксида тетраметиламмония с концентрацией в диапазоне 20-25 массовых процентов. Момент окончания процесса анизотропного травлении кремния до промежуточной глубины определяют при помощи двух канавок различной ширины 5, 6 в пластине монокристаллического кремния, в области, не занятой упругими элементами, в случае если меньшая из двух канавок 5 дотравлена до самоторможения, а в большей канавке 6 присутствует плоское дно. При разработке топологии необходимо учитывать, что канавки для определения момента окончания процесса анизотропного травления кремния до промежуточной глубины формируют путем травления окон в слое окисла, одновременно с травлением окисла в области формирования упругих элементов, размеры которых определяются по формулам:

W3=(H-H1-H3-N)ctg(54,74);

W4=(H-H1-H3+N)ctg(54,74);

L4>W4,

где W3 и W4 - ширина первой и второй канавки соответственно, L4 - длина обеих канавок, N - расстояние, определяющее точность измерения глубины травления.

Применение предложенного способа позволяет обеспечить возможность реализации различных конструктивных вариантов упругих элементов, в том числе с однородным распределением толщины по всей его площади, что наряду с отсутствием необходимости проведения операции нанесения фоторезиста на рельефную поверхность позволяет улучшить качество, повысить воспроизводимость технологии и процент выхода годных изделий.

По описанной технологии были изготовлены образцы упругих подвесов толщиной (H1) 10 мкм, шириной (W) 1635 мкм и длиной (L) 600 мкм. Изготовление проводили следующим образом: пластину монокристаллического кремния с ориентацией поверхности в плоскости (100) толщиной (H) 385 мкм окисляли. Толщина окисла составляла 1,2 мкм. Далее на пластину с двух сторон наносили защитный слой фоторезиста и вскрывали в нем окна методом двухсторонней фотолитографии. При этом ширина и длина топологического рисунка, определяющего упругий элемент (W1 и L1), составляли 1665 мкм и 570 мкм соответственно. Далее проводили травление окисла по вскрытым окнам до кремния и повторно формировали защитный слой фоторезиста на обеих сторонах пластины, после чего вскрывали окна в слое фоторезиста в области формирования упругих элементов. Ширина и длина окон в слое фоторезиста в области формирования упругих элементов (W2 и L2) составляла 1605 мкм и 830 мкм соответственно. Далее проводили травление окисла по вскрытым окнам на глубину 0,8 мкм и повторно формировали защитный слой фоторезиста. Далее вскрывали окна в слое фоторезиста для конечного формирования упругого элемента и проводили травление окисла на глубину, равную 0,4 мкм. На следующем этапе последовательно проводили анизотропное травление пластины на глубину, равную 5 мкм, травление окисла на глубину, равную 0,4 мкм, анизотропное травлением пластины до промежуточной глубины (H2) 85 мкм, повторное травление окисла на глубину, равную 0,4 мкм, и анизотропное травление до получения требуемой толщины упругого элемента на глубину (H3) 103 мкм. Момент окончания процесса анизотропного травления кремния до промежуточной глубины определяли при помощи двух канавок шириной (W3 и W4) 119 мкм и 122 мкм. Длина каждой канавки (L4) составляла 500 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления упругих элементов из монокристаллического кремния | 2021 |

|

RU2770165C1 |

| Способ формирования монокристаллического элемента микромеханического устройства | 2016 |

|

RU2628732C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГО ЭЛЕМЕНТА МИКРОМЕХАНИЧЕСКОГО УСТРОЙСТВА | 2005 |

|

RU2300823C2 |

| Способ изготовления упругих элементов микромеханических датчиков | 2016 |

|

RU2648287C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОМЕХАНИЧЕСКИХ УПРУГИХ ЭЛЕМЕНТОВ | 2015 |

|

RU2601219C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКОПРОФИЛИРОВАННЫХ КРЕМНИЕВЫХ СТРУКТУР | 2014 |

|

RU2572288C1 |

| Способ изготовления микромеханических элементов из пластин монокристаллического кремния | 2017 |

|

RU2662499C1 |

| Способ изготовления интегральных преобразователей | 2018 |

|

RU2698486C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГИХ ЭЛЕМЕНТОВ ИЗ МОНОКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2002 |

|

RU2211504C1 |

| Двунаправленный тепловой микромеханический актюатор и способ его изготовления | 2015 |

|

RU2621612C2 |

Изобретение может быть использовано для создания упругих подвесов, торсионов и других элементов (например, балок, мембран, струн) микромеханических устройств, например кремниевых гироскопов и акселерометров. Способ изготовления упругого элемента микромеханического устройства заключается в окислении плоской пластины из монокристаллического кремния с ориентацией поверхности в плоскости (100), трехкратного проведения последовательности операций, состоящей из нанесения фоторезиста, вскрытия в нем окон методом двухсторонней фотолитографии и травления окисла по вскрытым окнам. На первом этапе травление окисла проводится до кремния, на втором на глубину, равную 2/3, а на третьем на глубину, равную 1/3 от его начальной толщины. Далее проводят жидкостное травление кремния на глубину, равную 0,5 H1, и дважды повторяют последовательность операций, состоящую из травления окисла на глубину, равную 1/3 от его начальной толщины, и жидкостного травления кремния. Изобретение обеспечивает улучшение качества и воспроизводимости технологии. 6 з.п. ф-лы, 6 ил.

1. Способ изготовления упругого элемента микромеханического устройства, заключающийся в окислении плоской пластины из монокристаллического кремния с ориентацией поверхности в плоскости (100), нанесении на нее с двух сторон защитного слоя фоторезиста, предварительном вскрытии окон в слое фоторезиста при помощи двухсторонней фотолитографии, травлении окисла по вскрытым окнам в области формирования упругого элемента, анизотропном травлении пластины до промежуточной глубины, вторичном вскрытии окна в окисле для конечного формирования упругого элемента и анизотропного травления до получения требуемой толщины упругого элемента, отличающийся тем, что перед вскрытием окон в области формирования упругого элемента вскрывают окна в слое фоторезиста, определяющие геометрию упругого элемента, травят окисел по вскрытым окнам до кремния и повторно формируют защитный слой фоторезиста на обеих сторонах пластины, травление окисла по вскрытым окнам в области формирования упругих элементов проводят на глубину, равную 2/3 от начальной толщины окисла (вторая фотолитография) и повторно наносят защитный слой фоторезиста на обеих сторонах пластины, вскрытие окон в слое окисла для конечного формирования упругого элемента проводят на глубину, равную 1/3 от начальной толщины окисла, перед анизотропным травлением пластины до промежуточной глубины проводят анизотропное травление пластины на глубину, равную 0,5Н1, где H1 - конечная толщина упругого элемента, и травление окисла на глубину, равную 1/3 от начальной толщины окисла, перед анизотропным травлением до получения требуемой толщины упругого элемента проводят травление окисла на глубину, равную 1/3 от начальной толщины окисла.

2. Способ изготовления упругого элемента микромеханического устройства по п.1, отличающийся тем, что размеры упругого элемента определяются по соотношениям:

W=W1-M;

L=L1+M,

где W1 и W - ширина топологического рисунка, определяющего упругий элемент, в слое фоторезиста и конечного упругого элемента соответственно, М - ширина технологической перемычки, L - длина конечного упругого элемента, L1 - длина топологического рисунка, определяющего упругий элемент в слое фоторезиста.

3. Способ изготовления упругого элемента микромеханического устройства по п.2, отличающийся тем, что размеры окон в слое окисла в области упругих элементов определяются по соотношениям:

W2=W1-2M;

L2=L+2L3;

0,5(H-H1)ctg(54,74)<L3<0,5(H-H1)ctg(33),

где W2 - ширина окна в слое окисла в области упругого элемента, L2 и L3 - длина окна в слое окисла в области упругого элемента и длина технологической области соответственно, Н и H1 - толщина исходной кремниевой пластины и конечного упругого элемента соответственно.

4. Способ изготовления упругого элемента микромеханического устройства по п.3, отличающийся тем, что глубины Н2 и Н3 анизотропного травления пластины определяют по соотношениям:

;

;

,

,

где V100 и V311 - скорости травления плоскостей (100) и (311) пластины из монокристаллического кремния.

5. Способ изготовления упругого элемента микромеханического устройства по п.3, отличающийся тем, что анизотропное травление до получения требуемой толщины упругого элемента проводят в водном растворе гидроксида тетраметиламмония с концентрацией в диапазоне 20-25 массовых процентов.

6. Способ изготовления упругого элемента микромеханического устройства по п.4, отличающийся тем, что момент окончания процесса анизотропного травления кремния до промежуточной глубины определяют при помощи двух канавок различной ширины в пластине монокристаллического кремния, в области, не занятой упругими элементами, в случае, если меньшая из двух канавок дотравлена до самоторможения, а во второй канавке присутствует плоское дно.

7. Способ изготовления упругого элемента микромеханического устройства по п.5, отличающийся тем, что канавки для определения момента окончания процесса анизотропного травлении кремния до промежуточной глубины формируют путем травления окон в слое окисла, одновременно с травлением окисла в области формирования упругих элементов, размеры которых определяются по формулам:

W3=(H-H1-H3-N)ctg(54,74);

W4=(H-H1-H3+N)ctg(54,74);

L4>W4,

где W3 и W4 - ширина первой и второй канавки соответственно, L4 - длина обеих канавок, N - расстояние, определяющее точность измерения глубины травления.

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГО ЭЛЕМЕНТА МИКРОМЕХАНИЧЕСКОГО УСТРОЙСТВА | 2005 |

|

RU2300823C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГИХ ЭЛЕМЕНТОВ ИЗ МОНОКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2002 |

|

RU2211504C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГО ЭЛЕМЕНТА МИКРОМЕХАНИЧЕСКОГО УСТРОЙСТВА | 2001 |

|

RU2209487C2 |

| RU2059321С1, 27.04.1996 | |||

| JP2011137683A, 14.07.2011 | |||

| JP2009264899A, 12.11.2009 | |||

| US2009239325A1, 24.09.2009. | |||

Авторы

Даты

2016-04-10—Публикация

2014-12-15—Подача