Изобретение относится к защите от коррозии стальных конструкций, изделий трубопроводов используемых в строительстве, промышленности, сельском хозяйстве и водоснабжении.

Известен способ антикоррозионной защиты стальных трубопроводов.

Способ отличается тем, что перед нанесением изолирующего слоя поверхность обрабатывают грунтом-преобразователем ржавчины следующего состава, мас. ч.:

Кубовые остатки синтетических жирных кислот фракции C21 и выше - 90-100

Ортофосфорная кислота - 1,5-3,0

Сольвент - 110-130

а изолирующий слой выполнен из лака Корс-35-40%-ного раствора в органическом растворителе сополимера кубовых остатков ректификации стирола с малеиновым или фталевым ангидридом (см. Авторское свидетельство СССР N 1643579 A1, С 09 D 5/08, 1988).

Недостатками способа являются высокая трудоемкость нанесения композиции, низкая производительность труда, применение дефицитного материала - ортофосфорной кислоты, низкая технологичность, ограниченная область применения, только для защиты стальных трубопроводов.

Из описанных в литературе веществ аналогичного назначения наиболее близким по составу является композиция антикоррозионного покрытия для арматуры в железобетонных конструкциях, содержащая, мас.ч.:

латекс - 15-25

стабилизатор-казеиновый клей - 3-10

известково-песчаное вяжущее - 60-120

вода - 25-45

(см. Авторское свидетельство СССР N 318301 A1, C 09 D 5/08, 1984).

Недостатками известной композиции являются низкая адгезия при нанесении ее на коррозионную стальную поверхность (арматуру), ограниченная область применения, только при тепловой обработке, низкая жизнеспособность.

Технической задачей изобретения является повышение адгезии при нанесении ее на коррозионную стальную поверхность и повышение антикоррозионных качеств.

Это достигается тем, что композиция для антикоррозионного покрытия стальных изделий, конструкций и трубопроводов, включающая латекс полимера, казеиновый клей, наполнитель и воду, отличающаяся тем, что она содержит в качестве латекса полимера-бутандиенстирольный стабилизированный латекс СКС 65 ГП марки "Б", а в качестве наполнителя - керамзитовую пыль с удельной поверхностью 2500-3000 г/см2 с содержанием Fe2O3 (15-20%) при следующем соотношении компонентов, мас.ч.:

латекс бутандиенстирольный стабилизированный СКС-65 ГП марки Б - 15-25

клей казеиновый - 5-10

керамзитовая пыль с удельной поверхностью 2500-3000 г/см2 с содержанием Fe2O3 (15-20%) - 40-80

вода - 25-45

Керамзитовая пыль представляет собой тонкодисперсный порошок темно-красного цвета с удельной поверхностью 2500-3000 г/см2, которая получается при обжиге керамзита и улавливаемая циклонными установками.

Химический состав пыли, мас.%: SiO2 - 66,53; CaO - 2,12; Al2O3 - 6,59; Fe2O3 - 17,35; MgO - 2,64; SO3 - 0,14; Na2O - 1,15; K2O - 2,3; П.П.П. - 0,33; прочие - 0,85.

Рентгеноструктурный анализ показал, что керамзитовая пыль содержит кварц - (35-38%), МЕТАкаолин - (10-12%), полевой шпат - (30-40%), гематит - (15-20%).

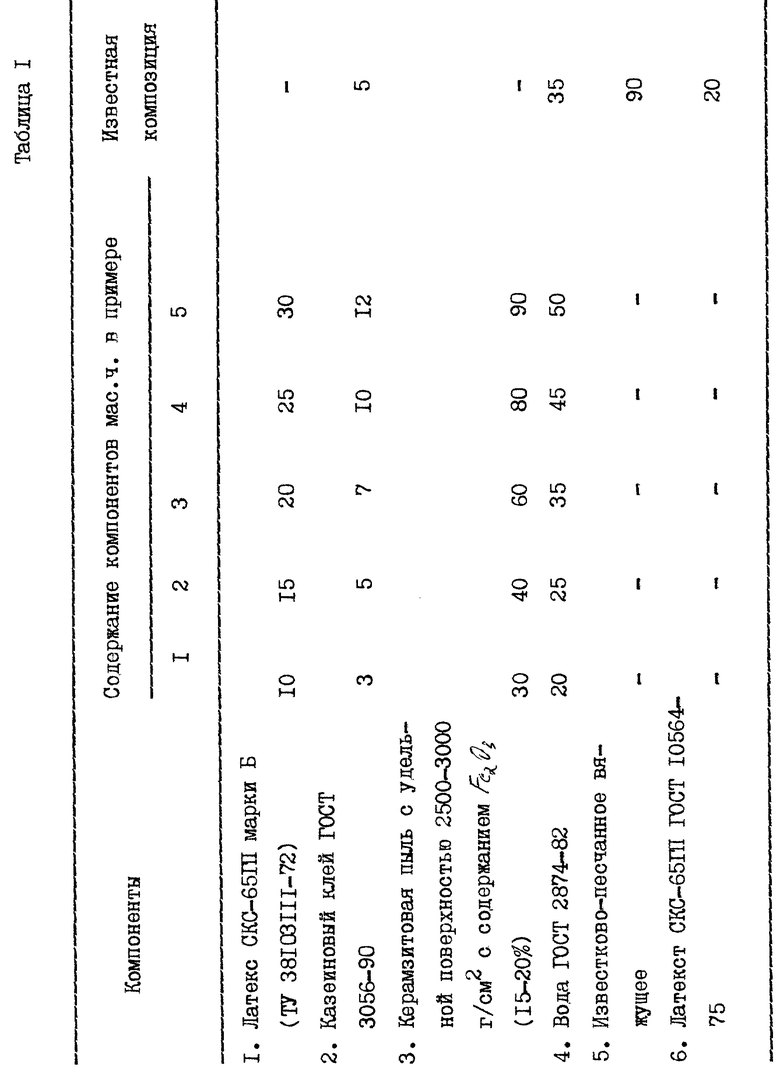

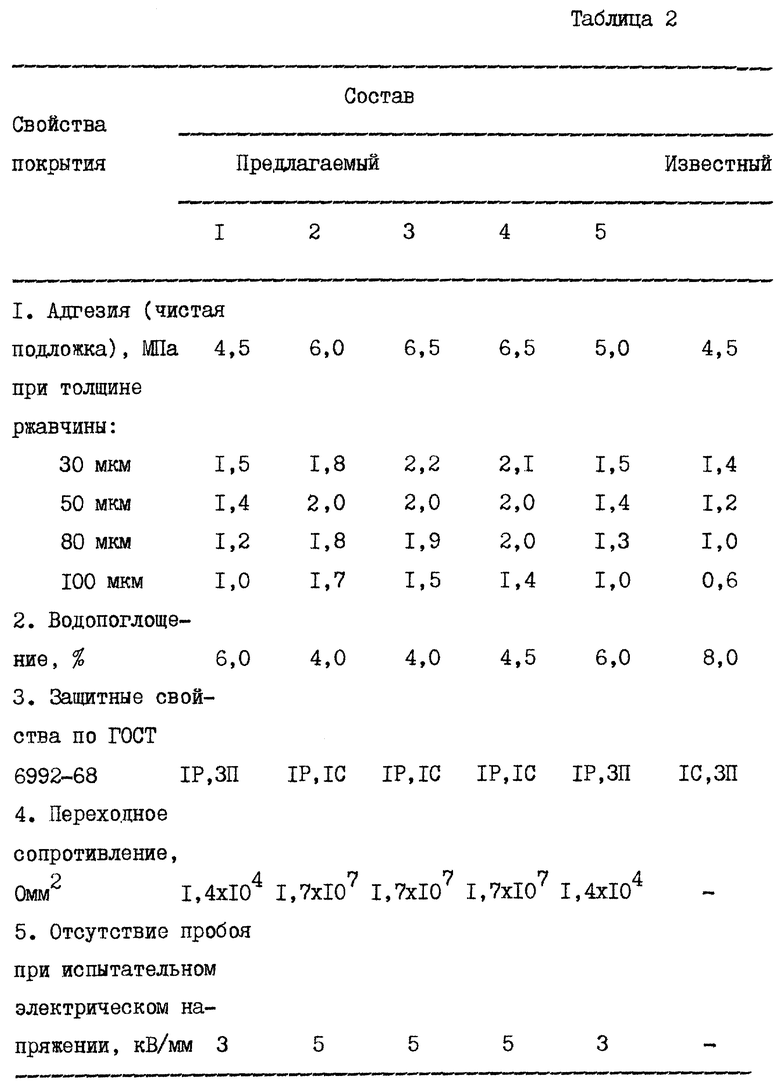

Была исследована адгезия предлагаемой композиции к коррозионной стальной поверхности (до 100 мкм) и прототипа, а также коррозионные свойства. Для этого были приготовлены 5 составов предлагаемой и известной композиций с различным содержанием компонентов, которые сведены в табл. 1, а физико-механические показатели - в табл. 2.

Как видно из табл. 2, адгезия к коррозионной стальной поверхности выше, чем у прототипа и аналога, это объясняется тем, что защитные действия материалов предлагаемой композиции (стабилизированный латекс СКС-65ГП марки Б, казеиновый клей, керамзитовая пыль с удельной поверхностью 2500-3000 г/см2 с содержанием Fe2O3 15-20%) и стабилизация продуктов коррозии основаны на превращении гидроокисей и окисей железа (керамзитовой пыли) в гематит Fe2O3 и магнетит Fe2O4, которые прочно связаны с металлической поверхностью. Это обусловлено близостью их структуры к структуре металла. Константа кристаллической решетки, например магнетита, близка к константе решетки железа.

Все вышеперечисленные материалы способствуют переходу ржавой поверхности в гематит и магнетит, а вследствие увеличения адгезий и антикоррозионных свойств.

При содержании керамзитовой пыли с содержанием Fe2O3 (15-20%) менее 40% приводит к снижению адгезии (см. табл.2 и примеры).

При содержании керамзитовой пыли с содержанием Fe2O3 (15-20%) более 80% приводит к растрескиванию покрытия (см. табл. 2 и примеры).

При содержании керамзитовой пыли с содержанием Fe2O3 менее 15% приводит к коррозии металла (см. табл. 2 и примеры).

При содержании керамзитовой пыли Fe2O3 более 20% проводит к растрескиванию покрытия (см. табл. 2 и примеры).

Пример 1.

В испытаниях использовали композицию следующего состава, мас.ч.:

Латекс СКС-65ГП марки Б - 10

Клей казеиновый - 3

Керамзитовая пыль с удельной поверхностью 2500 г/см2 с содержанием Fe2O3 - 20% - 30

Вода - 20

В мешалку заливают латекс СКС-65ГП марки Б и вливают в него преварительно разведенный водой казеиновый клей. Производят перемешивание 3 минуты, добавляют в полученную смесь керамзитовую пыль и все перемешивают в течение 5 минут до получения однородной массы, которая наносится на металлическую ржавую поверхность при температуре T=20oC с помощью кружки и оставляют при той же температуре на 3 суток и после проверяют на отрыв на разрывной машине РМ250 при скорости нагружения 25 мм/минут и рассчитывают по формуле ,

,

где P - разрушающая нагрузка, кг;

F - площадь отрыва, см2.

Прочность сцепления покрытия с металлом определяют испытанием на отрыв 8-10 штампов, наклеянных на поверхность покрытия быстродействующей мастикой на основе эпоксидной смолы ЭД-20, отвержденной полиэтиленполиамидом, взятых в соотношении 10:1:3 по массе.

Применяемое оборудование

Разрывная машина РМ 250

Штамп - круглая стальная пластина с гладкой поверхностью диаметром и высотой 10 мм с отверстием, в которое вставляют стальной стержень 10 штук.

Подложка 20 • 20 мм - 10 штук.

После испытания на отрыв образцы покрытия с металлом показали через 3 суток при T = 20oC:

С чистой металлической поверхностью 4,5 МПа при толщине ржавчины:

30 мкм - 1,5 МПа

50 мкм - 1,4 МПа

80 мкм - 1,2 МПа

100 мкм - 1,0 МПа

Толщину пленки ржавчины устанавливали микроскором МПБ-2.

Пример 2.

Испытания проводят как в примере 1.

В испытаниях использовали покрытие следующего состава, мас./ч.:

Латекс СКС-65 ГП марки Б - 15

Клей казеиновый - 5

Керамзитовая пыль с удельной поверхностью 2500 г/см2 с содержанием Fe2O3 - 20% - 40

Вода - 25

После испытания на отрыв образцы покрытия с металлом через 3 суток при T = 20oC показали:

С чистой металлической поверхностью 6,0 МПа при толщине ржавчины:

30 мкм - 1,8 МПа

50 мкм - 2,0 МПа

80 мкм - 1,8 МПа

100 мкм - 1,7 МПа

Пример 3.

Испытание проводят как в примере 1.

В испытаниях использовали покрытие следующего состава, мас.ч.:

Латекс СКС-65ГП марки Б - 20

Клей казеиновый - 7

Керамзитовая пыль с удельной поверхностью 3000 г/см2 с содержанием Fe2O3 - 15% - 60

Вода - 35

После испытания на отрыв образцы покрытия с металлом через 3 суток при T = 20oC показали:

С чистой металлической поверхностью 6,5 МПа при толщине ржавчины:

30 мкм - 2,2 МПа

50 мкм - 2,0 МПа

80 мкм - 1,9 МПа

100 мкм - 1,6 МПа

Пример 4.

Испытание проводят как в примере 1.

В испытаниях использовали покрытие следующего состава, мас.ч.:

Латекс СКС-65 ГП марки Б - 25

Клей казеиновый - 10

Керамзитовая пыль с удельной поверхностью 3000 г/см2 с содержанием Fe2O3 - 15% - 80

Вода - 45

После испытания на отрыв образцы покрытия с металлом через 3 суток при T = 20oC показали:

С чистой металлической поверхностью 6,5 МПа при толщине ржавчины:

30 мкм - 2,1 МПа

50 мкм - 2,0 МПа

80 мкм - 2,0 МПа

100 мкм - 1,4 МПа

Пример 5.

Испытание проводят как в примере 1.

В испытаниях использовали покрытие следующего состава, мас.ч.:

Латекс СКС-65 ГП марки Б - 30

Клей казеиновый - 12

Керамзитовая пыль с удельной поверхностью 2500 г/см2 с содержанием Fe2O3 - 20% - 90

Вода - 50

После испытания на отрыв образца покрытия с металлом через 3 суток при Т = 20oC показали:

С чистой металлической поверхностью 5,0 МПа при толщине ржавчины:

30 мкм - 1,8 МПа

50 мкм - 1,4 МПа

80 мкм - 1,3 МПа

100 мкм - 1,0 МПа

Пример 6.

Испытание проводят как в примере 1.

В испытаниях использовали покрытие следующего состава, мас.ч.:

Латекс СКС-65 ГП - 20

Клей казеиновый - 5

Известково-песчаное вяжущее - 90

Вода - 35

После испытания от отрыв образцы покрытия с металлом через 3 суток при Т = 20oC показали:

С чистой металлической поверхностью 4,5 МПа

при толщине ржавчины:

30 мкм - 1,4 МПа

50 мкм - 1,4 МПа

80 мкм - 1,0 МПа

100 мкм - 0,6 МПаь

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2135532C1 |

| СОСТАВ ДЛЯ ТЕПЛОИЗОЛЯЦИИ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 2012 |

|

RU2525536C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОГИДРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2001 |

|

RU2275346C2 |

| Композиция для устройства самовыравнивающихся стяжек полов | 1988 |

|

SU1636369A1 |

| КОМПОЗИЦИЯ ДЛЯ ОТДЕЛКИ ФАСАДОВ ЗДАНИЙ | 2001 |

|

RU2273622C2 |

| ВОДНО-ДИСПЕРСИОННАЯ КРАСКА | 1996 |

|

RU2132859C1 |

| ПОЛИМЕРИЗВЕСТКОВАЯ КРАСКА | 2004 |

|

RU2272056C1 |

| Способ получения водной дисперсии сажи для саженаполненных каучуков | 1977 |

|

SU735609A1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2012 |

|

RU2528774C2 |

| УНИВЕРСАЛЬНАЯ МОЮЩАЯ КОМПОЗИЦИЯ "ГЕНС" | 2009 |

|

RU2452769C2 |

Изобретение относится к защите от коррозии стальных конструкций изделий, трубопроводов используемых в строительстве, промышленности, сельском хозяйстве, водоснабжении. Описывается композиция для антикоррозионного покрытия стальных изделий конструкций и трубопроводов, включающая латекс полимера, казеиновый клей и воду, отличающаяся тем, что она содержит в качестве латекса полимера бутадиенстирольный стабилизированный латекс СКС-65ГП марки Б, а в качестве наполнителя керамзитовую пыль с удельной поверхностью 2500-3000 г/см2 с содержанием Fe2O3 (15-20%) при следующем соотношении компонентов, мас. ч.: латекс бутадиенстирольный стабилизированный СКС-65 ГП марки Б 15-25, клей казеиновый 5-10, керамзитовая пыль с удельной поверхностью 2500-3000 г/см2 с содержанием Fe2O3 (15-20%) 40-80, вода 25-45. Технический результат - повышение адгезии при нанесении ее на коррозионную стальную поверхность и повышение антикоррозионных качеств. 2 табл.

Композиция для антикоррозионного покрытия стальных изделий, конструкций и трубопроводов, включающая латекс полимера, казеиновый клей и воду, отличающаяся тем, что она содержит в качестве латекса полимера бутадиенстирольный стабилизированный латекс СКС-65ГП марки Б, а в качестве наполнителя керамзитовую пыль с удельной поверхностью 2500 - 3000 г/см2 с содержанием Fe2О3 (15 - 20%) при следующем соотношении компонентов, мас.ч.:

Латекс бутадиенстирольный стабилизированный СКС-65ГП марки Б - 15 - 25

Клей казеиновый - 5 - 10

Керамзитовая пыль с удельной поверхностью 2500 - 3000 г/см2 с содержанием Fe2О3 (15 - 20%) - 40 - 80

Вода - 25 - 45

| Композиция для антикоррозионного покрытия | 1970 |

|

SU318301A1 |

| Система для обеспечения бесперебойного электропитания потребителей | 1980 |

|

SU905943A1 |

| RU 94009644 А1, 27.10.1995 | |||

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ | 1995 |

|

RU2099375C1 |

Авторы

Даты

2000-07-10—Публикация

1996-02-13—Подача