1

Изобретение относится к резиновой промышленности, в частности к разработке способа получения водной дисперсии сажи для саженаполненных каучуков.

Известен способ получения водной дисперсии сажи для саженаполненных каучуков введением (диспергированием) сажи в разбавленный латекс каучука П1 Известный способ занимает много времени из-за длительности диспергирования сажи. Кроме того, получаемая дисперсия недостаточно стабильна.

Цель изобретения - сокращение времени получения дисперсии и повышение ее стабильности.

Поставленная цель достигается тем, что при получении водной дисперсии сажи для саженаполненных каучуков введением сажи в разбавленный латекс каучука, вводят сажу и латекс при соотношении (латекса к саже) соответственно 0, 1:100 с последующим диспергированием в воде до получения 3-8%-ной дисперсии сажи.

Предлагаемый способ иллюстрируется следующими примерами.

Пример. В лабораторный смесительгранулятор, представляющий собой полый Щ1линдр длиной 420 мм с внутренним диаметром 120 мм, снабженньЙ ротором с числом оборотов 380 об/мин, на котором расположены пальцы в виде двухзаходной винтовой линии с шагом 12 мм, подают одновременно с пылящей

10 сажей (марки ПМ-120В) латекс бутадиен-метилстирольного каучука (СКМС-ЗОАРК) с концентрацией сухого остатка 0,5 вес.% в количестве 2 вес. части на 1 вес. ч сажи (первая стадия процесса получения водной дисперсии

ts сажи). Полученные влажные гранулы в количестве 300 г загружают в шароВую мельницу и заливают туда 1,7 л дистиллированной вЬды (вторая стадия процесса получения водной дисперсии сажи). После 3,6,12 и 24 ч обработки

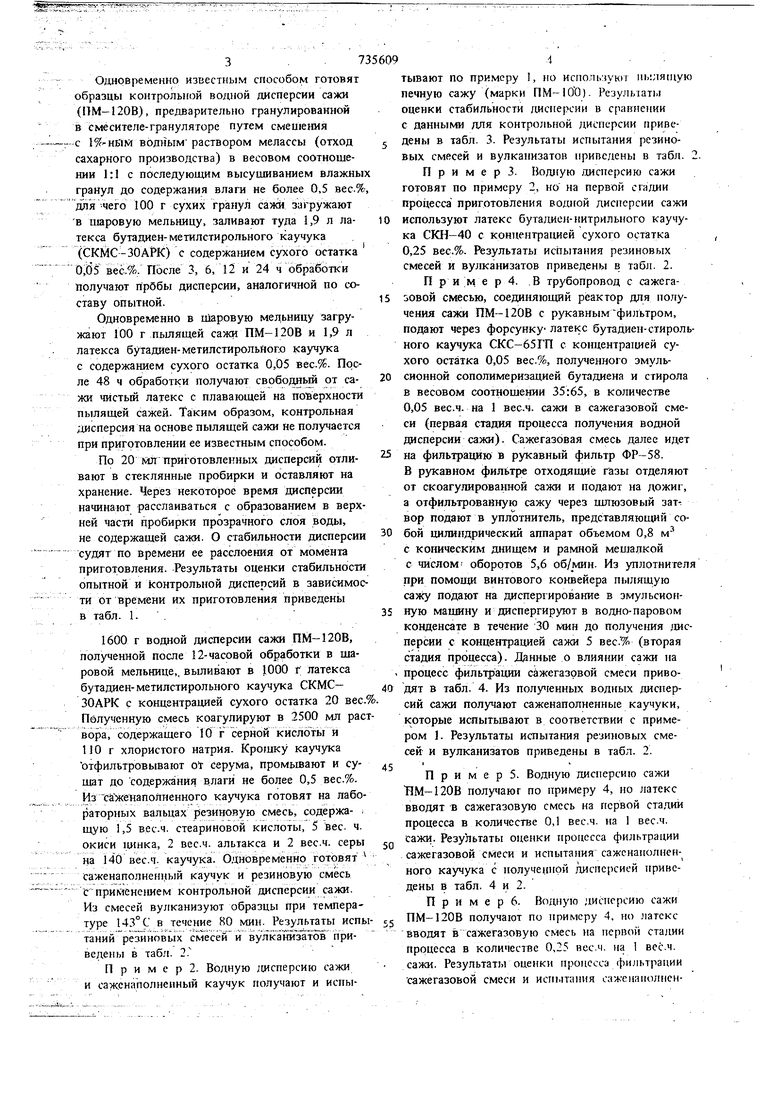

20 в шаровой мельнице отбирают пробы дисперсии сажи. Полученные пробы дисперсии имеют концентрацию сажи 5% и содержат около 1 вес.ч. полимера на 100 вес.ч. сажи.3.7 Оцирвременно известным способом готовят образцы контрольной водной дисперсии сажи (1Ш-120В), предварительно гранулированной в смесителе-грануляторе путем смешения l -HbiM раствором мелассы (отход сахарного производства) в весовом соотношении 1:1 с последующим высушиванием влажны гранул до содержания влаги не более 0,5 вес.% для -чего 100 г сухих гранул сажи загружают В шаровую мельницу, заливают туда 1,9 л латекса бутадиен-метилстирольного каучука (СКМС-ЗОАРК) с содержанием сухого остатка 0,ds вес.%. После 3, 6, 12 и 24 ч обработки получают прббы дисперсии, аналогичной по составу опытной. Одновременно в о1аровую мельницу загружают 100 г пылящей сажи ПМ-120В и 1,9 л латекса бутадиен-метилстирольНого каучука с содержанием сухого остатка 0,05 вес.%. После 48 ч обработки получают сврбрдаьш от сажи чистый латекс с плавающей на поверхности пылящей сажей. Таким образом, контрольная дисперсия на основе пылящей сажи не получается при приготовлении ее известным способом. По 20 мл приготовленных дисперсий отливают в стеклянные пробирки и оставляют на хранение. Через некоторое время дисперсии начинают расслаиваться с образованием в верх ней части пробирки прозрачного слоя воды, не содержащей сажи. О стабильности дисперсии судят по времени ее расслоения от момента приготовления. Результаты оценки стабильности опытной и контрольной дисперсий в зависимос ти от времени их приготовления приведены в табл. 1. . 1600 г водной дисперсии сажи ПМ-120В, полученной после 12-часовой обработки в шаровой мельнице,, выливают в 1000 г; латекса бутадиен-метилстирольного каучука СКМС- ЗОАРК с концентрацией сухого остатка 20 вес Полученную смесь коагулируют в 2500 мл рас вора, содержащего 10 ir серной кислоть И 110 г хлористого натрия. Крощку каучука отфильтровывают ot серума, промьшают и сушат до содержания влаги не более 0,5 вес.%. Из саГженаполненнрго каучука готовят на лабо раторных вальцах резиновую смесь, содержащую 1,5 вес.ч. стеариновой кислоты, 5 вес. ч. окиси 1щнка, 2 вес.ч. альтакса и 2 вес.ч. серы на НО вес.ч. каучука. Одновременно готовят саженаполненцый каучук и резиновую смесь с применешем контрольной дисперсии сажи. Из смесей вулканизуют образцы при температуре 143°С в течение 80 мин. Результаты йены таний резиновых смесей и вулканйзатов приведены в табл. 2. П р и м е р 2. Водную дисперсию сажи и саж.снаполненный каучук получают и иснытывают по примеру 1, но использую; пылящую печную сажу (марки ПМ-100). Результаты оценки стабильности дисперсии в сравнении с данными для контрольной дисперсии приведены в табл. 3. Результаты испытания резиновых смесей и вулканизатов приведены в табл. 2. П р и м е р 3. Водную дисперсию сажи готовят по примеру 2, но на первой сгадии процесса приготовления вод1гой дисперсии сажи используют латекс бутадиен-нитрильного каучука СКН-40 с концентрацией сухого остатка 0,25 вес.%. Результаты испытания резиновых смесей и вулканизатов приведены в табл. 2. П р и м е р 4. .В трубопровод с сажегазовой смесью, соединяющий реактор для получения сажи ПМ-120Б с рукавнымфильтром, подают через форсунку латекс бутадиен-стирольноге каучука СКС-65ГП с концентрацией сухого остатка 0,05 вес.%, полученного эмульсионной сополимеризацией бутадиена и стирола в весовом соотношении 35:65, в количестве 0,05 вес.ч. на 1 вес.ч. сажи в сажегазовой смеси (первая стадия процесса получения водной дисперсии сажи). Сажегазовая смесь далее идет на фильтрацию в рукавный фильтр ФР-58. В рукавном фильтре отходящие газы отделяют от скоагулированной сажи и подают на дожиг, а отфильтрованную сажу через шлюзов ый зат вор подают в уплотнитель, представляющий собой цилиндрический аппарат объемом 0,8 м с коническим днищем и рамной мешалкой с ЧИСЛОМ оборотов 5,6 об/мин. Из уплотнителя при помощи винтового конвейера пылящую сажу подают на диспергирование в эмульсионную машину и диспергируют в водно-паровом конденсате в течение 30 мин до получения дисперсии с концентрацией сажи 5 вес.% (вторая стадия процесса). Данные о влиянии сажи на процесс фильтрации сажегазовой смеси приводят в табл. 4. Из полученных водных дисперсий сажи получают саженаполненные каучуки, которые испытывают в соответствии с примером 1. Результаты испытания резиновых смесей и вулканизатов приведены в табл. 2. П р и м е р 5. Водную дисперсию сажи ВМ-ПОВ получают по примеру 4, но латекс вводят в сажегазовую смесь на первой стадии процесса в количестве 0,1 вес.ч. на 1 вес.ч. сажи. Результаты оценки процесса фильтрации сажегазовой смеси и испытания сажснаполненного каучука с полученной дисперсией приведены В табл. 4 и 2. П р и м е р 6. Водную дисперсию сажи ПМ-120В получают по примеру 4, но латекс бводят в сажегазовую смесь на первой стадии процесса в количестве 0,25 вес.ч. на 1 вес.ч. сажи. Результаты оценки процесса фильтрации сажегазовой смеси и исш.панчя сажеиаиолнси5735609

ною каулука с полученной гшсперсией приведены соответственно в табл. 4 и 2.

Из приведенных примеров видно, что предломсенный двухстадкйный способ получения водной дисперсии сажи для саженаполненнь1Х каучуков при подаче латекса в сажегазовую смесь позволяет значительно улучшить коагуляцию пылящей сажи и отделение ее от отходящих газов, исключить операции Грануляции и сушки сажи при ее производстве. При подаче ю латекса в пылящую гажу исключается операция ее сутки. Предлагаемый способ получения дис-j Персии сажи характеризуется по сравнению с известным способом лучшим качеством диспергарования сажи, о чем свидетельствует более 15 Стабильность сажевых дисперсий

Дисперсия по предлагаемому

Показатели способу

Время диспергирования сажи в шаровой мельнице, ч36

Время начала рассло4 16 28 30 ения дисперсии, ч

высокая стабильность дисперсий и улучшенное качество полученных с их применением саженаполненнпх каучуков. После 12 ч диспергирова(шя в шаровой мельнице водные дисперсик по пpe{yIaгae foмy цвухстадийному способу превосходят, по стабильности при хранении ;IHCперсии по известному одностадийному способу примерно на 30-50%. Вулканизаты саженаполиенных каучуков, полученных с использованием опытных водных дисперсий сажи, превосходят по сопротивлению разрьшу известные резины примерно на 5-7%. Это позволяет значительно повысить срок службы шин -1 резино-технических издепий, изготовленных на основе таких каучуков.

Таблица I

Дисперсия по известному способу

3 6 12 24

1224

25 14 22

со

я

S,

с: ю а Н

S

N

00 ГЛ I

о

97356Q9

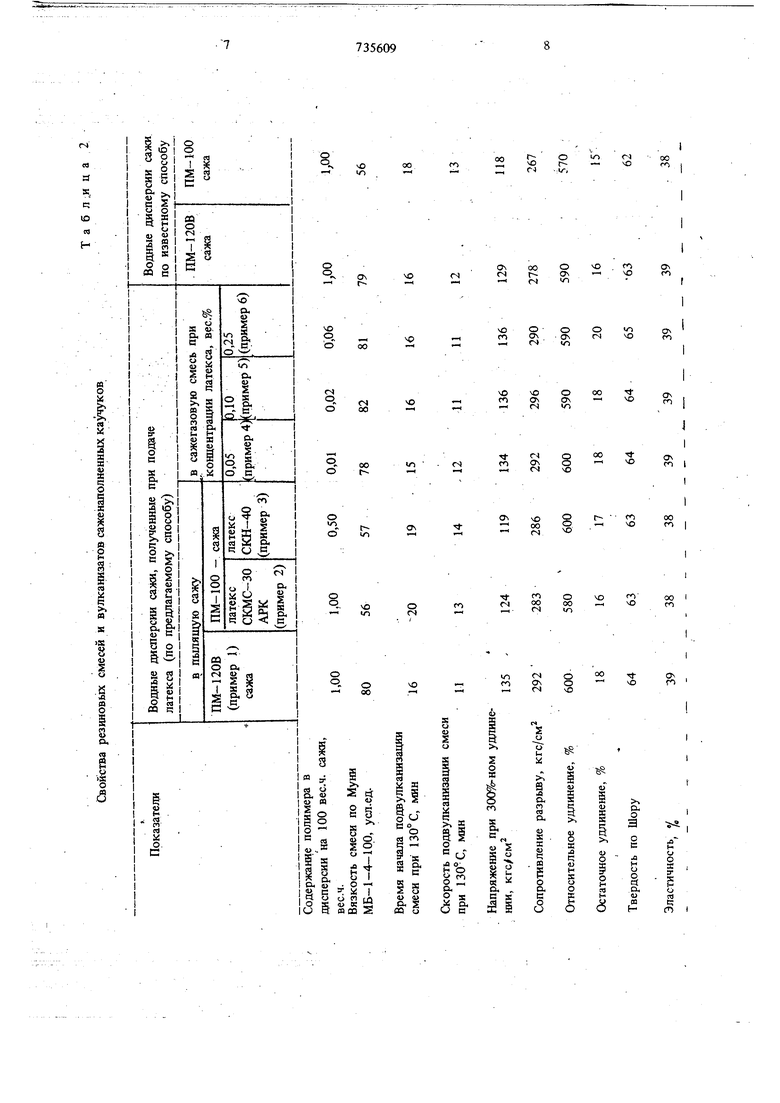

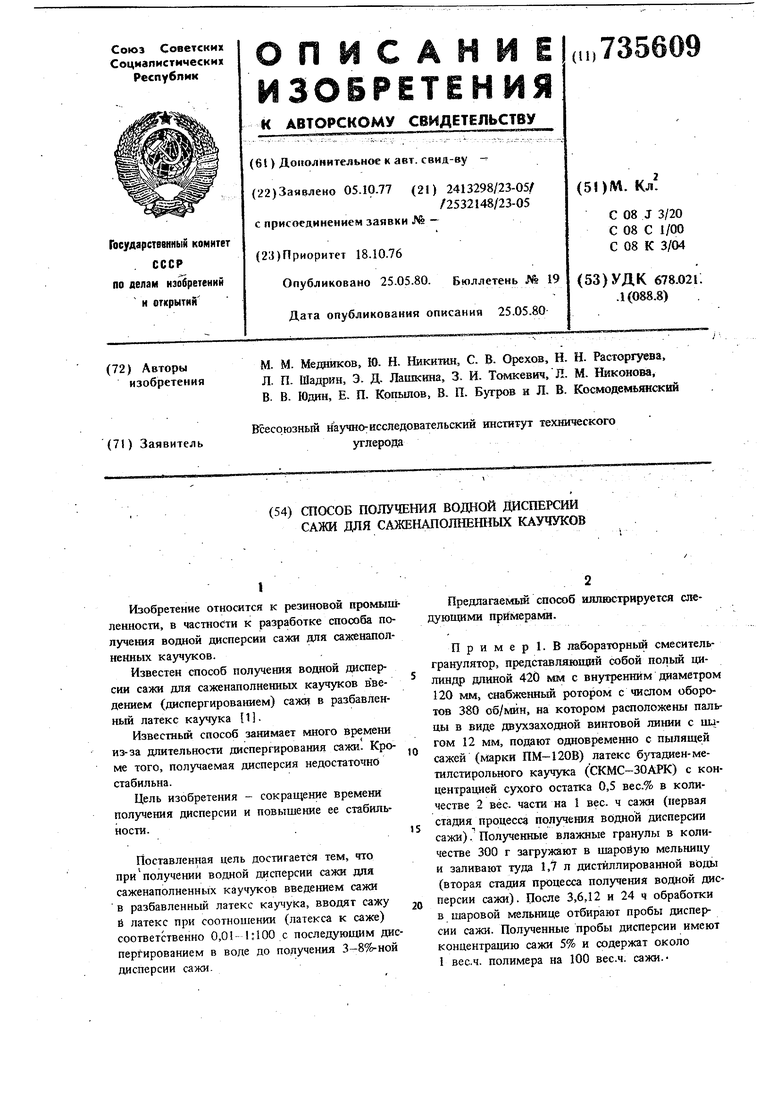

Результаты оценки стабильности водной дисперсии сажи ПМ-100

10

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения дисперсии сажи | 1976 |

|

SU765279A1 |

| Состав водной дисперсии сажи | 1978 |

|

SU710608A1 |

| Сажевая композиция для получения резиновых смесей | 1974 |

|

SU734227A1 |

| Состав для получения модифицирован-НОй гРАНулиРОВАННОй САжи | 1979 |

|

SU815013A1 |

| Вулканизуемая резиновая смесь на основе карбоцепного каучука | 1979 |

|

SU770119A1 |

| Способ получения гранулированной сажи для полимерных композиций | 1976 |

|

SU729223A1 |

| Резиновая смесь на основеНЕНАСыщЕННОгО КАучуКА | 1979 |

|

SU836030A1 |

| Антиагломерирующий состав | 1974 |

|

SU471797A1 |

| Вулканизуемая резиновая смесь наОСНОВЕ НЕНАСыщЕННыХ КАучуКОВ | 1979 |

|

SU804660A1 |

| Резиновая смесь на основе карбоцепногоКАучуКА | 1979 |

|

SU804662A1 |

ПоказателиОпытная, водиая Контрольная водная

Диспергирование сажи

в шаровой мелгнице, ч 36 12 243 6 12 24

Начало расслоения-

дисперсии, ч5 20 31323 7 22 27

. -

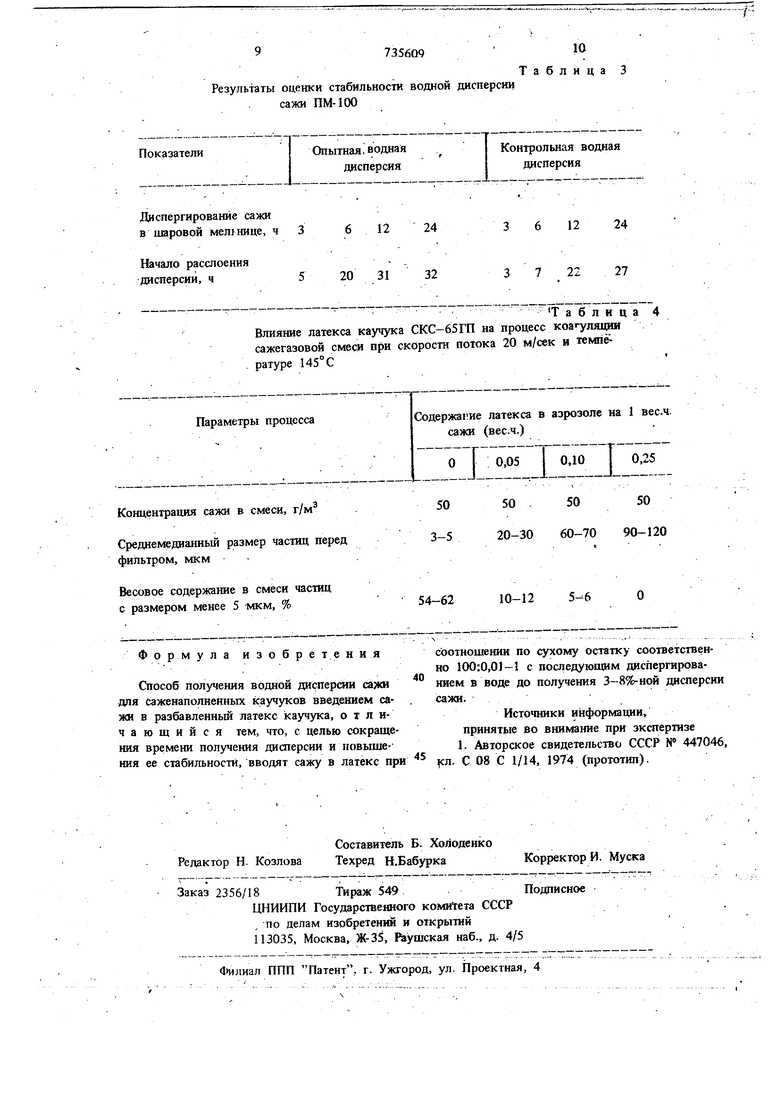

Влияние латекса каучука СКС-бЗШ на процесс коагуляции сажегазовой смеси при скорости потока 20 м/сек и темпе . ратуре

Параметры процессаСодержание латекса в аэрозоле на 1 вес.ч.

Концентрация сажи в смеси, г/м 5050 .5050

Среднемедианный размер частиц перед3-520-30 60-70 90-120

фильтром, мкмВесовое содержание в смеси частиц

с размером менее 5 мкм, %54-6210-12

..«-, ,... , ........,., .- ..,........ ,.. .,.;, ,

Формула изобретениясоотношении по сухому остатку соответственСпособ получения водной дисперсии сажи °кием в воде до получения 3-8%-ной дисперсии

для саженаполненных каучуков введением са- .сажи.

жи в разбавленный латекс каучука, о т л и-Источники информации,

чающийся тем, что, с целью сокраще-принятые во внимание при экспертизе

ния времени получения дисперсии и повыше-1. Авторское свидетельство СССР № 447046,

ния ее стабильности, вводят сажу в латекс при кл. С 08 С 1/14, 1974 (прототип).

дисперсиядисперсия

сажи (вес.ч.)

О Г 0.050,10 I 0,25

-,-I -. . -- . но 100:0,01-1 с последующим диспергирова

Авторы

Даты

1980-05-25—Публикация

1977-10-05—Подача