Изобретение относится к строительству и может найти применение при нанесении теплоизоляционного покрытия на стены промышленных и гражданских зданий, а также спецсооружений, к которым предъявлены требования по термо- и звукоизоляции (теплотрассы и т.д.).

Известен состав для теплоизоляции строительных конструкций. Состав содержит в качестве связующего резиновую мастику МР-1 с содержанием каучуков 60-70 масс.% при следующем соотношении компонентов, об.%:

(См. А.С. СССР №2032636, кл. С04В 26/02, 1998 г.).

Известный состав характеризуется низкой адгезией, недостаточной морозостойкостью.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является состав для теплоизоляции строительных конструкций, содержащий компоненты, масс.%:

(См. положительное решение на выдачу патента на изобретение по заявке №98107496/03/00827/ от 15.04.98 г.).

«Состав для теплоизоляции строительных конструкций»

Задачи решаемые - повышение морозостойкости и атмосферостойкости.

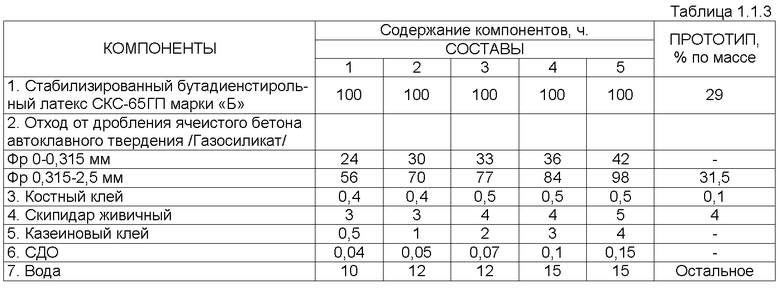

Это достигается тем, что состав для теплоизоляции строительных конструкций, включающий бутадиенстирольный стабилизированный латекс СКС-65ГП марки «Б», легкий пористый наполнитель, костный клей и скипидар живичный, отличается тем, что в качестве легкого пористого наполнителя содержит молотый керамзитовый песок объемной массы 700 кг/м3 с фракциями 0-0,315 мм и фр 0,315-2,5 мм или отход от дробления ячеистого бетона автоклавного твердения с фракциями 0-0,315 мм и фр 0,315-2,5 мм и дополнительно казеиновый клей, и смолу древесную омыленную при следующем соотношении компонентов, ч.:

Для приготовления состава применяли бутадиенстирольный стабилизированный латекс СКС-65ГП марки «Б», ТУ 38103111

изм 1-5; массовая доля сухого вещества % - 45, Рн-12.

Керамзитовый гравий Энгельсского керамзитового завода фракции 20-40 мм объемной массы 400 кг/м3

Отход от дробления ячеистого бетона автоклавного твердения ООО «Саратовский завод стройматериалов»

Костный клей ГОСТ 2067-80 Энгельсского клеевого завода

Скипидар живичный ГОСТ 1571-82

Казеиновый клей ГОСТ 3956-76

Смола древесная омыленная 10% водный раствор натриевой соли абиетиновой кислоты ТУ 2453-014-744-385-16-04

г. Нижний Новгород, изготовитель ООО «Вариант-Ресурс»

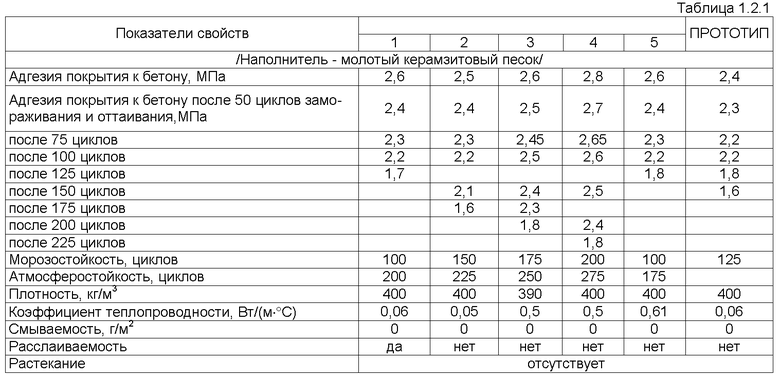

Была исследована морозостойкость и атмосферостойкость 5 композиций по изобретению и одна прототипа на основе отхода дробления ячеистого бетона автоклавного твердения с различным содержанием компонентов, которые сведены в таблицу №1.1.1, а физико-механические показатели в таблицу 2.1.1, a также приведены примеры.

% по массе

% по массе

Газобетон получают из смеси портландцемента кремнеземистого компонента /молотый песок/ и газообразователя /алюминиевая пудра/

Газосиликат получают на основе известково-кремнеземистого вяжущего, молотого кварцевого песка, цемента.

Керамзитовый гравий объемной массой 400 кг/м3 и бой ячеистого бетона автоклавного твердения дробят и фракционируют на фракции 0-0,315-2 мм и более. Фракцию более 2,5 мм дробят повторно для получения нужной фракции.

Технология получения состава следующая. В мешалку наливают стабилизированный бутадиенстирольный латекс СКС-65ГП марка «Б» в нужном количестве, далее в латекс наливают предварительно приготовленный в нужном количестве 10%-ный водный раствор костного клея и все перемешивают в течение 3 мин, затем в мешалку наливают 20%-ный водный раствор предварительно приготовленного казеинового клея и все перемешивают в течение 3 мин до однородной консистенции, далее в мешалку вливают 10%-ный водный раствор СДО и перемешивают в течение 3 мин, после в мешалку выливают в нужном количестве скипидар в течение 5 мин до получения однородной массы. Далее в жидкую составляющую насыпают молотый керамзитовый песок объемной массой 700 кг/м3 или отход от дробления ячеистого бетона автоклавного твердения и все это перемешивают до однородной массы.

Состав наносят на поверхность строительных конструкций и спецсооружений с помощью шпаклевочного агрегата или крошкомета.

Морозостойкость покрытия испытывают следующим образом.

Для испытания предварительно изготавливают 6 образцов размером 20×12, 5×2 см из песчаного бетона. Затем через 28 дней механизированным способом наносят состав толщиной 7 мм следующего состава, ч.:

Три образца подвергают замораживанию, три остальных образца являются контрольными.

По истечении срока твердения - 28 суток - испытываемые образцы в насыщенном водой состоянии (24 часа) помещают в холодильную камеру ТУ-1000у при температуре не выше 18°С. Продолжительность одного замораживания 2 часа, а продолжительность оттаивания в ванне с водой при температуре 15-20°С.

Для установления степени повреждения покрытия образцов они должны подвергаться осмотру через каждые 10 циклов попеременного замораживания и оттаивания. Обнаруженные дефекты должны заноситься в ведомость испытаний.

После проведения 50, 75, 100, 125, 150, 200 циклов замораживания и оттаивания покрытие испытывают на адгезию к бетонной поверхности и сравнивают с результатом испытания на адгезию контрольных образцов.

Контрольные образцы хранятся в нормальных влажностных условиях и испытываются на адгезию перед началом замораживания основных образцов.

После испытания на морозостойкость образцы проверяют на отрыв на разрывной машине РМ250 при скорости нагружения 25 мм/мин и рассчитывают по формуле:

где р - разрушающая нагрузка

F - площадь отрыва образца покрытия.

Прочность сцепления покрытия определяют испытанием на отрыв 8-10 штампов, наклеенных поверх покрытия быстротвердеющей мастикой на основе эпоксидной смолы ЭД-20, отвержденной полиэтиленполиамином, цементом, взятых в соотношении 10:1:3 по массе.

Расстояние между штампом и краями образца должно быть не менее 2 см, через 24 часа после отверждения мастики покрытие прорезают по периметру штампа до основания и не раньше чем через 2 суток определяют прочность сцепления при постоянной скорости изменения усилий в приборе, равной 10 кгс/с.

Величина прочности сцепления покрытия принимается по арифметическому из 8-10 отрывов.

Применяемое оборудование.

Разрывная машина РМ250.

Штамп - круглая стальная пластина с гладкой обезжиренной поверхностью диаметром 20 мм, высотой 10 мм с отверстием, в которое вставляется стальной стержень прибора - 10 штук.

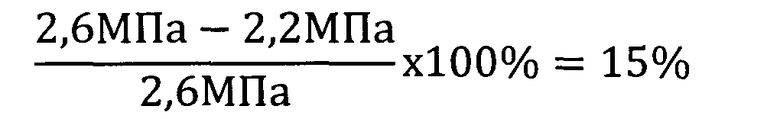

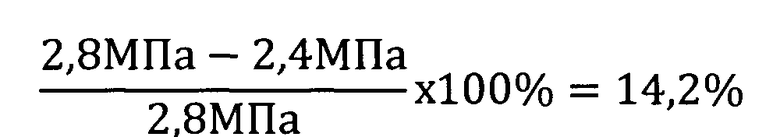

После испытания на отрыв через 3 суток контрольные образцы - 2,6 МПа

После 50 циклов замораживания и оттаивания - 2,4 МПа

После 75 циклов замораживания и оттаивания - 2,3 МПа

После 100 циклов замораживания и оттаивания - 2,2 МПа

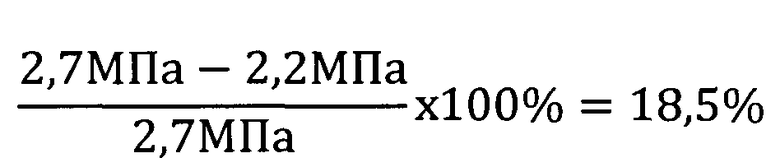

Морозостойкость по 1 примеру по результатам сравнения с контрольными образцами (См. таблицу 1.2.1) составила 100 циклов, потери адгезии составляют менее 20%, а именно составляют:

ПРИМЕР №2

Испытание осуществляют как в примере №1

В испытаниях использовали состав, ч.:

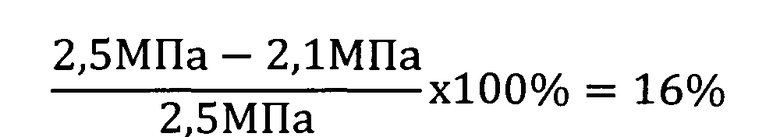

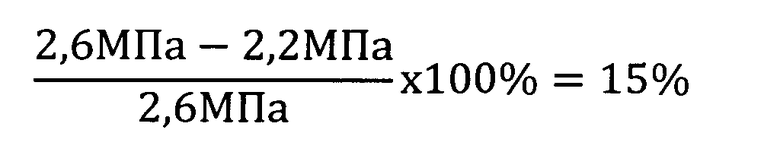

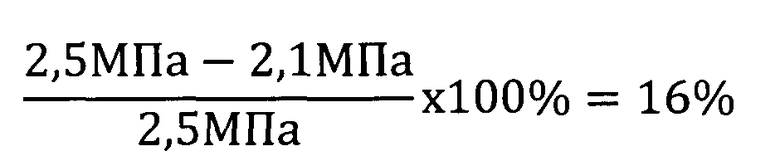

После испытания на отрыв через 3 суток контрольные образцы показали адгезию - 2,5 МПа.

После 50 циклов замораживания и оттаивания - 2,4 МПа

После 75 циклов замораживания и оттаивания - 2,3 МПа

После 100 циклов замораживания и оттаивания - 2,2 МПа

После 150 циклов замораживания и оттаивания - 2,1 МПа

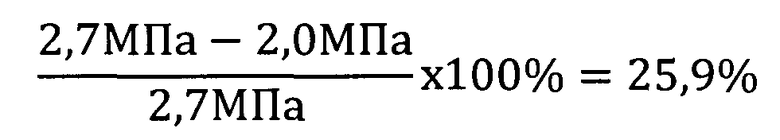

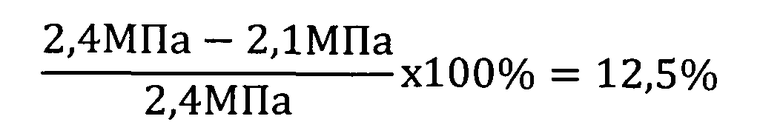

Морозостойкость по 2 примеру по результатам сравнения составила (См. таблицу 1.2.1) 150 циклов, потери адгезии составляют менее 20%, а именно составляют:

Пример №3

Испытание осуществляют как в примере №1

В испытаниях использовали состав, ч.:

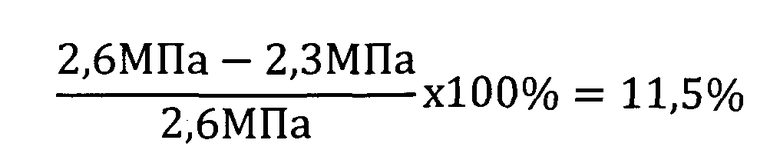

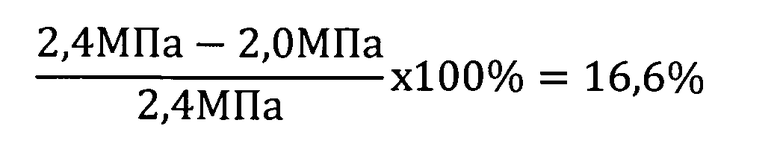

После испытания на отрыв через 3 суток контрольные образцы показали адгезию - 2,6 МПа.

После 50 циклов замораживания и оттаивания - 2,5 МПа

После 75 циклов замораживания и оттаивания - 2,45 МПа

После 100 циклов замораживания и оттаивания - 2,5 МПа

После 150 циклов замораживания и оттаивания - 2,4 МПа

После 175 циклов замораживания и оттаивания - 2,3 МПа

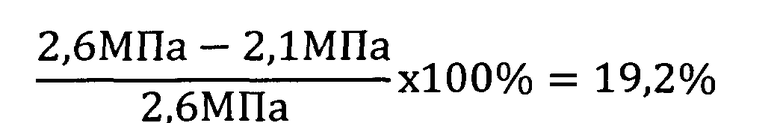

Морозостойкость по 3 примеру по результатам сравнения с контрольными образцами (См. таблицу 1.2.1) составила 175 циклов, потери адгезии составляют менее 20%, а именно составляют:

Пример №4

Испытание осуществляют как в примере №1

В испытаниях использовали состав, ч.:

После испытания на отрыв через 3 суток контрольные образцы показали адгезию - 2,6 МПа.

После 50 циклов замораживания и оттаивания - 2,7 МПа

После 75 циклов замораживания и оттаивания - 2,65 МПа

После 100 циклов замораживания и оттаивания - 2,6 МПа

После 150 циклов замораживания и оттаивания - 2,5 МПа

После 200 циклов замораживания и оттаивания - 2,4 МПа

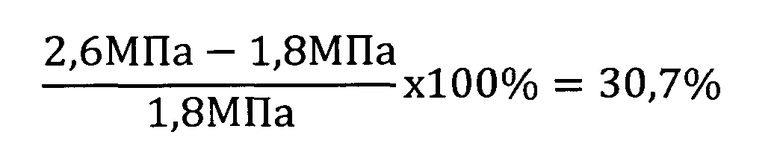

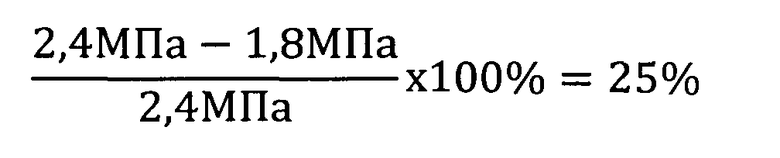

Морозостойкость по 4 примеру по результатам сравнения с контрольными образцами (См. таблицу 1.2.1) составила 200 циклов, потери адгезии составляют менее 20%, а именно составляют:

Пример №5

Испытание осуществляют как в примере №1

В испытаниях использовали состав, ч.:

После испытания на отрыв через 3 суток контрольные образцы показали адгезию - 2,6 МПа.

После 50 циклов замораживания и оттаивания - 2,4 МПа

После 75 циклов замораживания и оттаивания - 2,3 МПа

После 100 циклов замораживания и оттаивания - 2,2 МПа

Морозостойкость по 4 примеру по результатам сравнения с контрольными образцами (См. таблицу 1.2.1) составила 100 циклов, потери адгезии составляют менее 20%, а именно составляют:

Пример /ПРОТОТИП/

Испытание осуществляют как в примере №1

В испытаниях использовали состав, ч.:

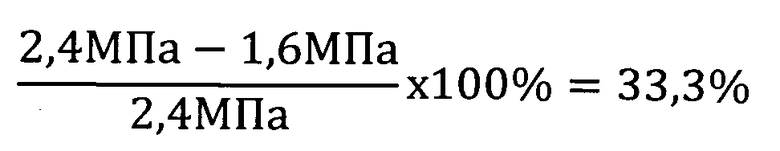

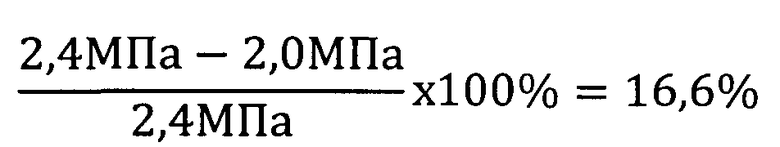

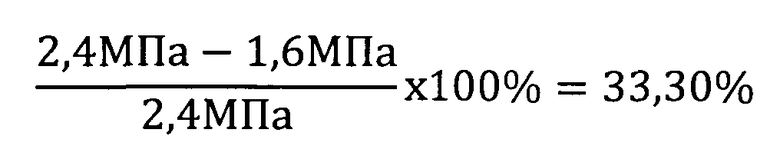

После испытания на отрыв через 3 суток контрольные образцы показали адгезию - 2,4 МПа.

После 50 циклов замораживания и оттаивания - 2,3 МПа

После 75 циклов замораживания и оттаивания - 2,2 МПа

После 100 циклов замораживания и оттаивания - 2,1 МПа

После 125 циклов замораживания и оттаивания - 2,0 МПа

После 150 циклов замораживания и оттаивания - 1,6 МПа

Морозостойкость по 4 примеру по результатам сравнения с контрольными образцами (См. таблицу 1.2.1) составила 125 циклов, потери адгезии составляют менее 20%, а именно составляют:

После 150 циклов:

Более 20%

Пример №1

Атмосферостойкость покрытия испытывают следующим образом.

Для испытания были изготовлены асбошифера размерами 90×90×8 мм, на гладкую сторону нанесли крошкометом состав толщиной 7 мм в два приема, а именно:

Испытания проводили в климатической камере типа «Фейтрон» по следующей методике (1 цикл - 2 дня):

3,0 часа - повышение температуры до 6°С и влажности до 100%;

5,0 часов - снижение температуры до 25°С и выдержка при этой температуре;

7,0 часов - повышение температуры до 60°С с одновременным облучением ультрафиолетовыми и инфракрасными лучами;

1 час - снижение температуры до 20°С.

Через каждые 25 циклов проверяли визуально состояние покрытия (отслоение от подложки, растрескивание, шелушение, разрушение).

Образцы были подвергнуты воздействию 200 циклов. После 200 циклов покрытие было в хорошем состоянии, а именно никаких перечисленных дефектов не обнаружено.

После 225 циклов на образцах обнаружено отслоение на подложке до 20%.

Пример №2

Испытание проводили как в примере №1.

На образцы наносили состав, ч.:

Образцы были подвергнуты воздействию 225 циклов. После 225 циклов покрытие было в хорошем состоянии, а именно никаких перечисленных дефектов не обнаружено.

После 250 циклов на образцах обнаружено отслоение на подложке до 30%.

Пример №3

Испытание проводили как в примере №1.

На образцы наносили состав, ч.:

Образцы были подвергнуты воздействию 225 циклов. После 225 циклов покрытие было в хорошем состоянии, а именно никаких перечисленных дефектов не обнаружено.

После 275 циклов на образцах обнаружено отслоение на подложке до 20%.

Пример №4

Испытание проводили как в примере №1.

На образцы наносили состав, ч.:

Образцы были подвергнуты воздействию 275 циклов. После 275 циклов покрытие было в хорошем состоянии, а именно никаких перечисленных дефектов не обнаружено.

После 300 циклов на образцах обнаружено отслоение на подложке до 50%.

Пример №5

Испытание проводили как в примере №1.

На образцы наносили состав, ч.:

Образцы были подвергнуты воздействию 175 циклов. После 175 циклов покрытие было в хорошем состоянии, а именно никаких перечисленных дефектов не обнаружено.

После 200 циклов на образцах обнаружено отслоение на подложке до 40%.

Пример /Прототип/

Испытание проводили как в примере №1.

На образцы наносили состав, ч.:

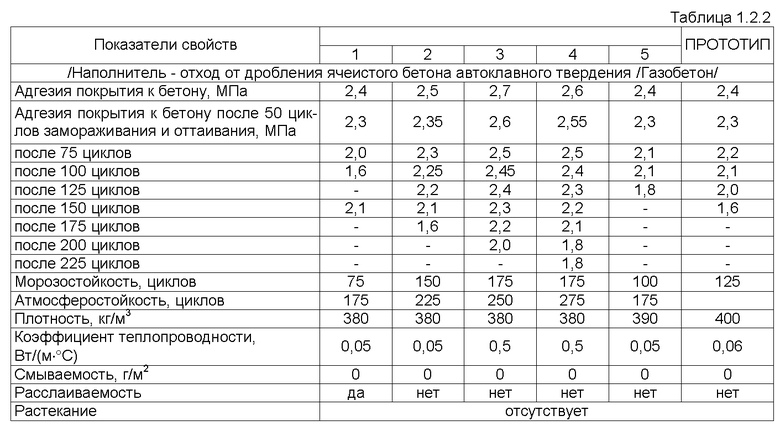

Морозостойкость покрытия на основе наполнителя отхода от дробления ячеистого бетона автоклавного твердения (газобетон) проверяют как в примерах №1-5 (наполнитель - молотый керамзитовый песок объемной массой 700 кг/м3).

Пример №1

В испытаниях использовали состав, ч.:

После испытания на отрыв через 3 суток контрольные образцы показали адгезию - 2,4 МПа.

После 50 циклов замораживания и оттаивания - 2,3 МПа

После 75 циклов замораживания и оттаивания - 2,0 МПа

После 100 циклов замораживания и оттаивания - 1,6 МПа

Морозостойкость по 1 примеру по результатам сравнения с контрольными образцами (См. таблицу 1.2) составила 75 циклов, потери адгезии составляют менее 20%, а именно составляют:

После 100 циклов:

Более 20%.

Пример №2

Испытание осуществляют как в примере №1

В испытаниях использовали состав, ч.:

Испытание осуществляют как в примере №1

В испытаниях использовали состав, ч.:

После испытания на отрыв через 3 суток контрольные образцы показали адгезию - 2,5 МПа.

После 50 циклов замораживания и оттаивания - 2,35 МПа

После 75 циклов замораживания и оттаивания - 2,3 МПа

После 100 циклов замораживания и оттаивания - 2,25 МПа

После 125 циклов замораживания и оттаивания - 2,2 МПа

После 150 циклов замораживания и оттаивания - 2,1 МПа

Морозостойкость по 2 примеру по результатам сравнения с контрольными образцами (См. таблицу 1.2.2) составила 150 циклов, потери адгезии составляют менее 20%, а именно составляют:

После 175 циклов:

Более 20%.

Пример №3

Испытание осуществляют как в примере №1

В испытаниях использовали состав, ч.:

После испытания на отрыв через 3 суток контрольные образцы показали адгезию - 2,7 МПа.

После 50 циклов замораживания и оттаивания - 2,6 МПа

После 75 циклов замораживания и оттаивания - 2,5 МПа

После 100 циклов замораживания и оттаивания - 2,45 МПа

После 125 циклов замораживания и оттаивания - 2,4 МПа

После 150 циклов замораживания и оттаивания - 2,3 МПа

После 175 циклов замораживания и оттаивания - 2,2 МПа

После 200 циклов замораживания и оттаивания - 2,0 МПа

Морозостойкость по 3 примеру по результатам сравнения с контрольными образцами (См. таблицу 1.2.2) составила 175 циклов, потери адгезии составляют менее 20%, а именно составляют:

После 200 циклов:

Более 20%.

Пример №4

Испытание осуществляют как в примере №1

В испытаниях использовали состав, ч.:

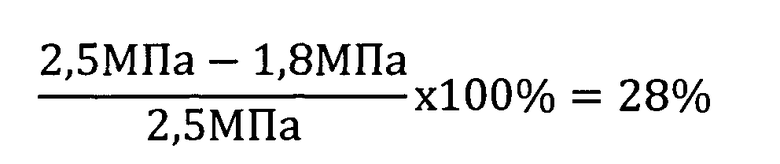

После испытания на отрыв через 3 суток контрольные образцы показали адгезию - 2,6 МПа.

После 50 циклов замораживания и оттаивания - 2,55 МПа

После 75 циклов замораживания и оттаивания - 2,5 МПа

После 100 циклов замораживания и оттаивания - 2,4 МПа

После 125 циклов замораживания и оттаивания - 2,3 МПа

После 150 циклов замораживания и оттаивания - 2,2 МПа

После 175 циклов замораживания и оттаивания - 2,1 МПа

После 200 циклов замораживания и оттаивания - 1,8 МПа

Морозостойкость по 4 примеру по результатам сравнения с контрольными образцами (См. таблицу 1.2.2) составила 175 циклов, потери адгезии составляют менее 20%, а именно составляют:

После 200 циклов:

Более 20%.

Пример №5

Испытание осуществляют как в примере №1

В испытаниях использовали состав, ч.:

После испытания на отрыв через 3 суток контрольные образцы показали адгезию - 2,4 МПа.

После 50 циклов замораживания и оттаивания - 2,3 МПа

После 75 циклов замораживания и оттаивания - 2,2 МПа

После 100 циклов замораживания и оттаивания - 2,1 МПа

После 125 циклов замораживания и оттаивания - 1,8 МПа

Морозостойкость по 5 примеру по результатам сравнения с контрольными образцами (См. таблицу 1.2.2) составила 100 циклов, потери адгезии составляют менее 20%, а именно составляют:

После 125 циклов:

Более 20%.

Пример /ПРОТОТИП/

Морозостойкость покрытия /ПРОТОТИП/ составляет - 125

Пример №1

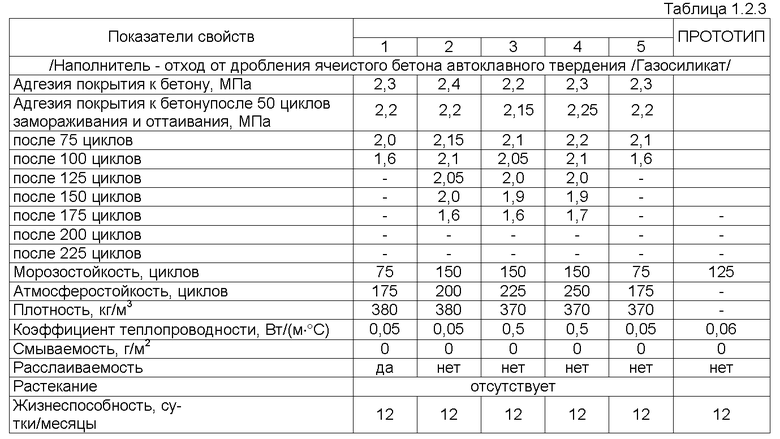

Атмосферостойкость покрытия испытывают как в примерах №1-5.

Наполнитель молотый керамзитовый песок объемной массой 700 кг/м3.

На образцы наносили состав, ч.:

Образцы были подвергнуты воздействию 175 циклов. После 175 циклов покрытие было в хорошем состоянии, а именно никаких перечисленных дефектов не обнаружено.

После 200 циклов на образцах обнаружено отслоение от подложки на площади до 30%.

Пример №2

Испытание осуществляют как в примере №1

На образцы наносили состав, ч.:

Образцы были подвергнуты воздействию 200 циклов. После 200 циклов покрытие было в хорошем состоянии, а именно никаких перечисленных дефектов не обнаружено.

После 225 циклов на образцах обнаружено разрушение на площади до 40%.

Пример №3

Испытание осуществляют как в примере №1

На образцы наносили состав, ч.:

Образцы были подвергнуты воздействию 225 циклов. После 225 циклов покрытие было в хорошем состоянии, а именно никаких перечисленных дефектов не обнаружено.

После 250 циклов на образцах обнаружено отслоение от подложки на площади до 30%.

Пример №4

Испытание осуществляют как в примере №1

На образцы наносили состав, ч.:

Образцы были подвергнуты воздействию 250 циклов. После 250 циклов покрытие было в хорошем состоянии, а именно никаких перечисленных дефектов не обнаружено.

После 275 циклов на образцах обнаружено разрушение на площади до 40%.

Пример №5

Испытание осуществляют как в примере №1

На образцы наносили состав, ч.:

Образцы были подвергнуты воздействию 275 циклов. После 275 циклов покрытие было в хорошем состоянии, а именно никаких дефектов не обнаружено.

После 300 циклов на образцах обнаружены трещины на площади до 90%.

Повышение морозостойкости и атмосферостойкости достигается прежде всего наличием в составе казеинового клея, известь и гидратированные дисперсные частицы отхода от дробления ячеистого бетона автоклавного твердения взаимодействуют с казеином, образуют при этом казинаты кальция не растворимые в воде.

Повышение морозостойкости и атмосферостойкости достигается также взаимодействием извести клея казеинового и гидратированных и дисперсных частиц отходов от дробления ячеистого бетона автоклавного твердения с СДО, которая вовлекает воздух в состав.

Повышение морозостойкости и атмосферостойкости достигается введением в состав молотового керамзитового песка объемной массой 700 кг/м3, а также отходов от дробления ячеистого бетона, которые имеют замкнутые поры (ячейки) размером 0,4-0,5 мм.

Введение в состав казеинового клея менее 1 ч ведет к снижению морозостойкости и атмосферостойкости (См. таблицу 1.2.1-1.2.3 Состав №1).

Введение в состав казеинового клея более 3 ч ведет к растрескиванию и разрушению покрытия (См. таблицу 1.2.1-1.2.3 Состав №5).

Введение в состав СДО (смола древесная омыленная) менее 0,05 ч ведет к снижению морозостойкости и атмосферостойкости (См. таблицу 1.2.1-1.2.3 Состав №1).

Введение в состав СДО более 0,1 ч ведет к снижению прочности, разрушению покрытия.

Введение в состав молотового керамзитового песка объемной массой 700 кг/м3 менее фракции 0-0,315 - 54 ч, фракции 0,315-2,5 мм - 126 ч ведет к снижению морозостойкости и атмосферостойкости (См. таблицу 1.2.1-1.2.3 состав №1).

Введение в состав молотового керамзитового песка объемной массой 700 кг/м3.

Более фракции 0-0,315 мм - 84 ч, фракции 0,315-2,5 мм - 196 ч ведет к резкому снижению адгезии и технологичности из-за густоты состава.

Введение в состав отходов от дробления ячеистого бетона автоклавного твердения менее 24 ч, фракции 0-0,315 мм - 24 ч, фракции 0,315-2,5 мм - 56 ч ведет к снижению морозостойкости и атмосферостойкости (См. таблицу 1.2.1-1.2.3 состав №1), (Газобетон и Газосиликат). Введение в состав отходов дробления ячеистого бетона автоклавного твердения более фракции 0-0,315 мм - 42 ч, фракции 0,315 - 2,5 мм - 98 ч ведет к снижению технологичности из-за густоты состава (Газобетон и Газосиликат).

Состав может наноситься при температуре окружающей среды от +40°С до -60°С.

Время отверждения покрытия при положительной температуре от 18°С до -20°С - 24 часа (влажность воздуха 60%).

Время отверждения покрытия при отрицательной температуре в среднем 72 часа.

При отверждении слоя обеспечивается его адгезионная прочность и совместность работы с несущей конструкцией.

Состав может наноситься практически на все поверхности (бетонная, металлическая, деревянная, кирпичная, асбестоцементная, на окрашенные поверхности, рубероид и т.д.).

Таким образом, с использованием состава по изобретению получается тонкий теплоизолирующий слой с развитой замкнутой пористостью, покрытие эластично, влияние температуры и влажности окружающего воздуха незначительно. Кроме того, покрытие обеспечивает воздухообмен поверхности, исключает процессы оплесневения и гниения.

При нанесении состава толщиной 6-7 мм на бетонную стену толщиной 250 мм, сопротивление теплопроводности последней увеличивается на 65-70%.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 1996 |

|

RU2152415C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОГИДРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2001 |

|

RU2275346C2 |

| КОМПОЗИЦИЯ ДЛЯ ОТДЕЛКИ ФАСАДОВ ЗДАНИЙ | 2001 |

|

RU2273622C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2135532C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ | 1995 |

|

RU2099375C1 |

| Клеевая композиция | 1991 |

|

SU1770340A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2199502C2 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2012 |

|

RU2528774C2 |

| Клеевая мастика | 1982 |

|

SU1046268A1 |

| КЕРАМИЧЕСКОЕ ВЯЖУЩЕЕ АВТОКЛАВНОГО ТВЕРДЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2003 |

|

RU2247696C1 |

Изобретение относится к строительству и может найти применение при нанесении теплоизоляционного покрытия на стены промышленных и гражданских зданий и сооружений. Технический результат - повышение морозостойкости и атмосферостойкости. Состав для теплоизоляции строительных конструкций содержит, ч.: бутадиенстирольный стабилизированный латекс СКС-65ГП марка «Б» 100, молотый керамзитовый песок объемной массой 600-700 кг/м3 фракции 0-0,315 мм 60-75 и 0,315-2,5 мм 140-175, отход от дробления ячеистого бетона автоклавного твердения фракции 0-0,315 мм 30-36 и 0,315-2,5 мм 70-84, костный клей 0,4-0,5, скипидар живичный 3-5, казеиновый клей 1-3, смола древесная омыленная 0,05-0,1, вода 10-15. 6 табл., 23 пр.

Состав для теплоизоляции строительных конструкций, включающий бутадиенстирольный стабилизированный латекс СКС-65ГП марка «Б», легкий пористый наполнитель, костный клей и скипидар живичный, отличающийся тем, что в качестве легкого пористого наполнителя содержит молотый керамзитовый песок объемной массой 700 кг/м3 с фракциями 0-0,315 мм и 0,315-2,5 мм или отход от дробления ячеистого бетона автоклавного твердения с фракциями 0-0,315 мм и 0,315-2,5 мм и дополнительно казеиновый клей и смолу древесную омыленную при следующем соотношении компонентов, ч.:

Отход от дробления ячеистого

бетона автоклавного твердения фракции

Авторы

Даты

2014-08-20—Публикация

2012-10-29—Подача