Изобретение относится к нефтяной и газовой промышленности, а именно к производству химических реагентов для обработки буровых растворов.

Известны способы получения реагента для обработки глинистых буровых растворов [1, 2] путем конденсации лигносульфонатов, например сульфитно-спиртовой барды, с формалином и фенолом или водным слоем кубового остатка производства этилацетата [3] в кислой среде с последующей нейтрализацией едким натром.

Однако реагенты, получаемые этими способами, обладают недостаточной степенью термостойкости, например, при 5-6 часовой выдержке при 150oC теряют разжижающую способность и способность снижать фильтрацию глинистых растворов.

Наиболее близким техническим решением к заявляемому является способ приготовления реагента для глинистых растворов [4] заключающийся в смешивании исходных ингредиентов, проведении конденсации при температуре 90-100oC с последующей нейтрализацией щелочным раствором.

Недостатком прототипа является невысокая разжижающая способность и низкая способность к снижению фильтрации глинистых растворов.

Техническим результатом, достигаемым предлагаемым предложением, является получение лигносульфонатного реагента, усиливающего свое влияние на фильтрацию и структурно-механические свойства глинистых растворов.

Технический результат достигается тем, что при заявляемом способе получения лигносульфонатного реагента предварительно лигносульфонат смешивают с серной кислотой и нагревают до 60-70oC, а исходные соединения используют при следующем соотношении, мас.

Лигносульфонат 94-95

Формалин 2-3

Серная кислота 3-4

Предлагаемый способ получения реагента для буровых растворов реализуется следующим образом. В 6 м3 эмалированный реактор загружается лигносульфонат, затем 15-17% -ный раствор серной кислоты в количестве 3,5% от веса лигносульфоната в пересчете на моногидрат, смесь перемешивается, нагревается и при t= 60-70oC добавляется 3%-ный формалин в количестве 2,4% от веса лигносульфоната в пересчете на безводный формальдегид. Температура смеси поднимается до 80oC, выдерживается в течение 1 ч, затем подъем температуры до 95oC с выдержкой в течение 1,5-2 ч. Затем продукт нейтрализуют едким натром (40-43% ) до pH 7-9. Готовый продукт упаривают на аппаратах системы Ясина. Режим выпарки давление насыщенного пара 0,3 МПа.

В лаборатории завода была проведена серия опытов по получению лигносульфонатного реагента по заявляемому способу.

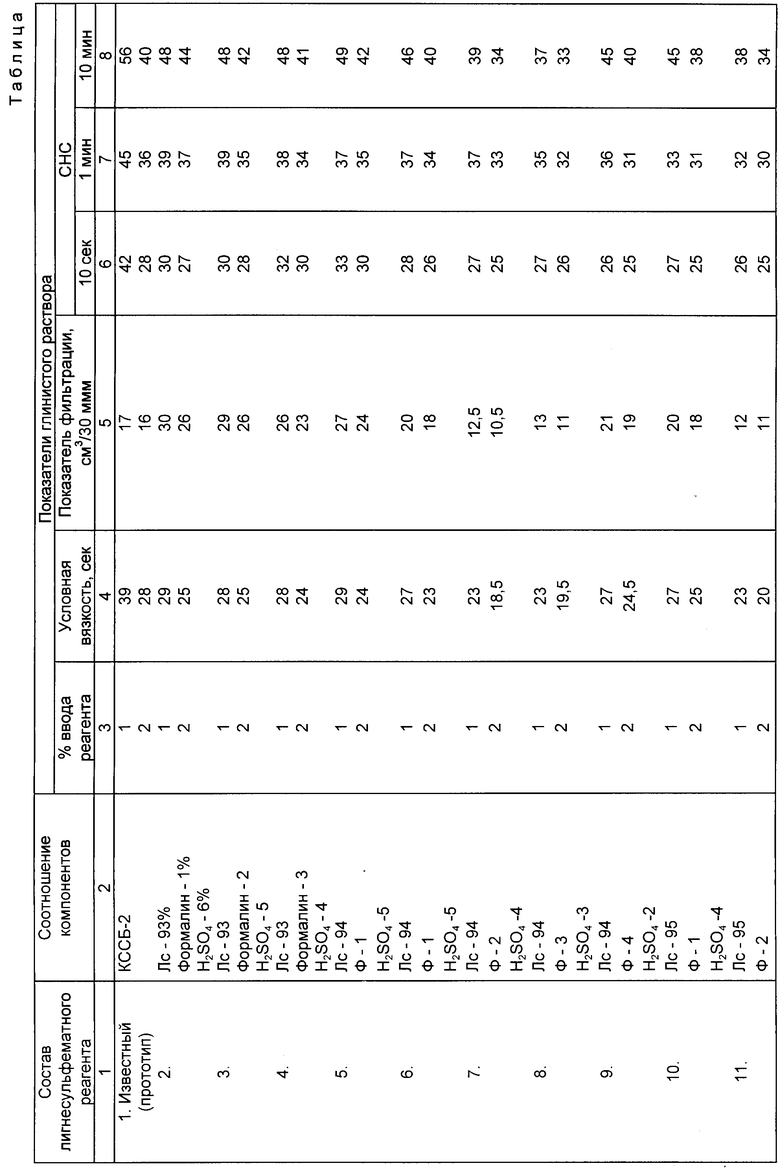

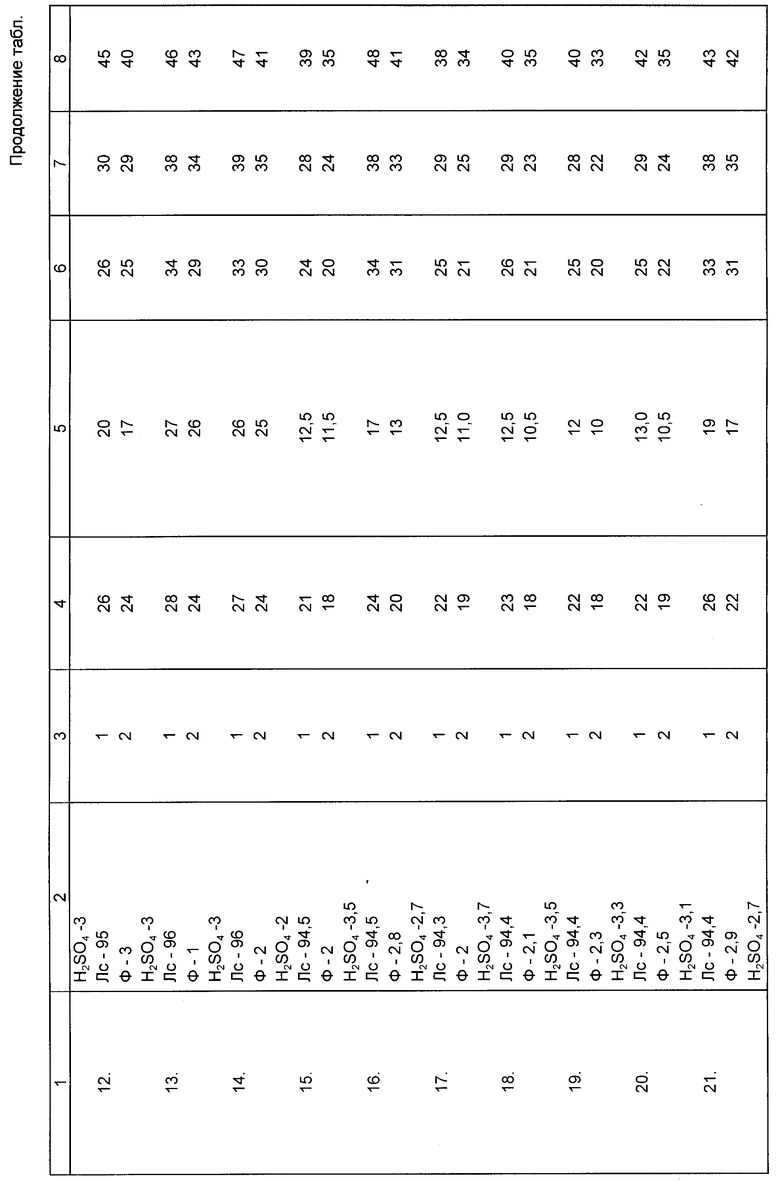

Количество загружаемых реагентов и результаты приведены в таблице. Лигносульфонат соответствовал ТУ 13-0281036-05-89, кислота серная ГОСТ 2184-74, формалин ГОСТ 1625-89.

Проверка качества полученных смесей проводится по стандартным методикам. Глинистый раствор 25% концентрации готовится из Куганакского глинопорошка. В таблице представлено влияние полученных реагентов на свойства глинистого раствора.

Были подготовлены 21 смесь ингредиентов, 8 из которых показали оптимальные результаты (см. таблицу: 7, 8, 11, 15, 17, 18, 19, 20).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛИГНОСУЛЬФОНАТНОГО РЕАГЕНТА ДЛЯ ОБРАБОТКИ БУРОВОГО РАСТВОРА | 2018 |

|

RU2709043C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОСОДЕРЖАЩЕГО ЛИГНОСУЛЬФОНАТНОГО БУРОВОГО РЕАГЕНТА | 2000 |

|

RU2162873C1 |

| КОМПОЗИЦИЯ | 1994 |

|

RU2089577C1 |

| Способ получения реагента для обработки буровых растворов | 1980 |

|

SU956537A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 1998 |

|

RU2152418C2 |

| Способ получения бурового реагента для глинистых растворов | 2018 |

|

RU2708428C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГНОСУЛЬФОНАТНОГО РЕАГЕНТА ДЛЯ БУРОВЫХ РАСТВОРОВ | 1998 |

|

RU2152419C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РЕАГЕНТА ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 2002 |

|

RU2211852C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА ДЛЯ ОБРАБОТКИ ГЛИНИСТЫХ БУРОВЫХ РАСТВОРОВ | 2024 |

|

RU2831004C1 |

| Способ получения комплексного реагента-стабилизатора малоглинистых буровых растворов | 2022 |

|

RU2811833C1 |

Изобретение относится к нефтяной и газовой промышленности, а именно к производству химических реагентов для обработки буровых растворов. Техническим результатом, достигаемым предлагаемым предложением, является получение лигносульфонатного реагента, усиливающего свое влияние на фильтрацию и структурно-механические свойства глинистых растворов. Технический результат достигается тем, что при заявляемом способе получения лигносульфонатного реагента нагревание реакционной смеси при перемешивании ведут при температуре 60-70oC, далее проводят конденсацию при температуре 80-95oC с последующей нейтрализацией едким натром, причем реакционную смесь берут при следующем соотношении ингредиентов, мас.%: лигносульфонат 94-95, формалин 2-3, серная кислота 3-4. 1 табл.

Способ получения лигносульфонатного реагента для обработки бурового раствора, включающий нагревание при перемешивании лигносульфоната, серной кислоты и формалина, конденсацию лигносульфоната с формалином с последующей нейтрализацией смеси едким натром, отличающийся тем, что предварительно лигносульфонат смешивают с серной кислотой и нагревают до 60 70oС, а исходные соединения используют при следующем соотношении, мас.

Лигносульфонат 94 95

Формалин 2 3

Серная кислота 3 4у

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 581134, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1186630, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 1663004, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторское свидетельство, 108668, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1997-12-10—Публикация

1995-06-06—Подача