Изобретение относится к области нефтегазодобывающей промышленности, в частности к получению реагентов, используемых для химической обработки буровых растворов.

Цель изобретения - улучшение стабили- зирующих свойств и снижение прихватоопасности бурового раствора путем уменьшения коэффициента сдвига фильтрационной корки, формируемой раствором.

Реагент содержит следующие ингредиенты, мас.%

Лигносульфонаты42,0-43,0

Формалин (37%-ной

концентрации5,3-5,4

Серная кислота2,5-2,6

Едкий натр2.7-2,8

Водный слой кубового остатка производства этилацетата46,2-47,5 Водный слой кубового остатка производства этилацетата содержит, мг/л. уксусная кислота 1,5-2,7, этилацетат 0,02-0,25, этанол 0,03-0,06, вода - остальное до 100,0 Образуется кубовый остаток в процессе производства этилацетата в количестве 0,8 м3 на 1 т готового продукта.

Водный слой кубового остатка производства этилацетата образуется при отстое последнего Отходы представляют

О

о со

о о

4

собой жидкость плотностью 1,11-1,12 г/см , рН 6-6,5, со слабым запахом уксусной кислоты.

Технология получения конденсированного лигносульфоната заключается в следу- ющем.

В реакторе из мерника загружается расчетное количество лигносульфоната технического (ССБ), затем туда подается расчетное количество водного слоя кубово- го остатка производства этилацетата до достижения реакционной концентрации ССБ, равной 1,15 г/см3. После перемешивания в течение 10 мин в реактор подаются из мерника последовательно раствор фор- малина и серная кислота (расчетные количества). Производится нагрев реакционной смеси до 85°С в течение 1-1,5 ч (реактор снабжен паровой рубашкой), В процессе конденсации ведется периодический конт- роль вязкости реакционной смеси и при достижении ее 160-240 с (условная вязкость) в реакционную смесь вводится расчетное количество гидроксида натрия для нейтрализации готового модифицированного лигносульфоната до рН 8,0-10,0,

После введения гидроксида натрия реакционная смесь перемешивается в течение 10-15 мин. Готовый продукт (модифицированный конденсированный лиг- носульфонат) выгружается из реактора в емкость для его хранения.

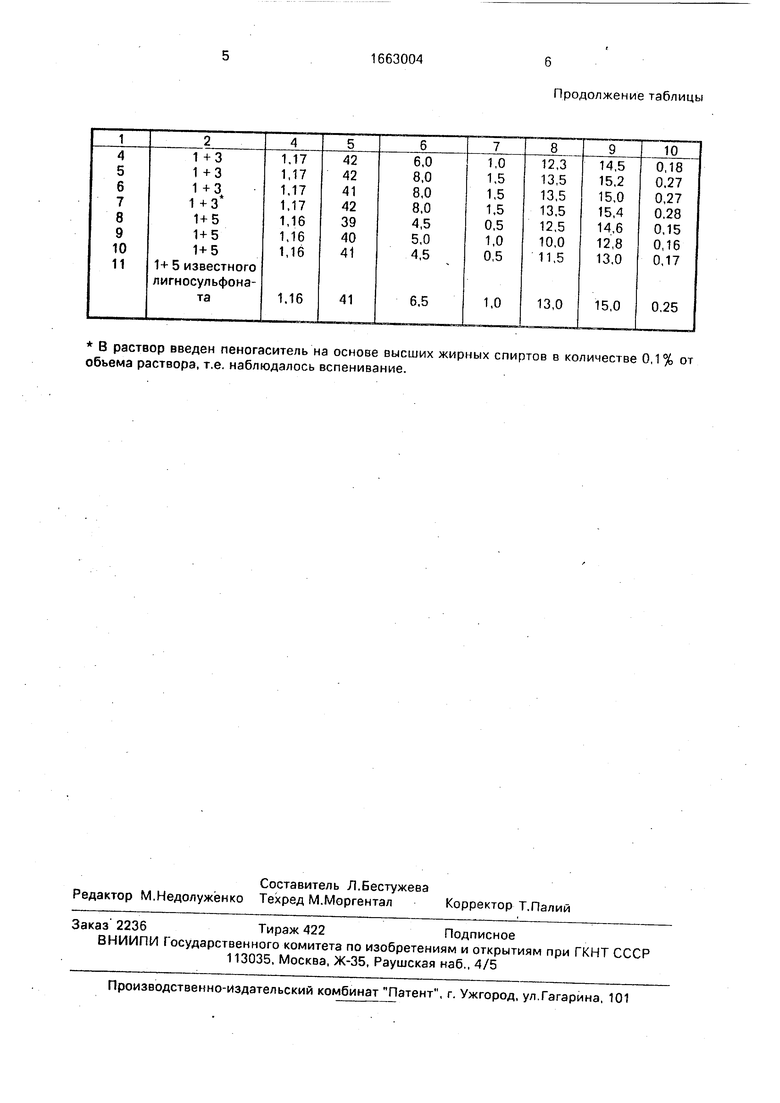

П р и м е р 1. В реакторе смешивают 42,0 г (42,0 мас.%) ССБ с 47,5 г (47,5 мае,%) водного слоя кубового остатка производства этилацетата. Смесь перемешивают 10 мин. Затем вводится реакционную смесь 5,3 г (5,3 мас.%) формальдегида (37%-ный раствор) и 2,5 г (2,5%) серной кислоты, Произ- водится нагрев реакционной смеси до 85°С в течение 1-1,5 ч. При достижении полученного продукта конденсации вязкости 160- 240 с вводится 2,7 г (2,7%) гидроксида натрия и смесь перемешивается 10-15 мин (см.талицу).

Пример 2. Аналогично последовательности и продолжительности операций, описанных в примере 1, смешиваются 42,5 г (42,5 мас.%) ССБ с 47,0 г (47,0 мае.%) водно- го слоя кубового остатка производства этилацетата. Затем вводится 5,35 г (5,35 мас.%) формальдегида и 2,4 г (2,4 мас.%) серной кислоты. Смесь нейтрализуется 2,75 г (2,75 мас.%) гидроксида натрия.

Пример З Аналогично последовательности и продолжительности операций описанных в примере 1, в реактор последовательно загружают 43,0 г(43,0 мас.%) ССБ, 46,2 г (46,2 мас.%) водного слоя кубового остатка этилацетата, затем 5,4 г (5,4 мас.%) формальдегида, 2,6 г (2,6 мае, %) серной кислоты и 2,8 г (2,8 мас,%) гидроксида натрия (см.таблицу).

Полученный модифицированный конденсированный лигносульфонат характеризуется следующими показателями: внешний вид - жидкость темно-коричневого цвета, плотность 1,11-1,13 г/см3, условная вязкость 60-80 с (по ПВ-5), рН 8,0-10,0.

Повышенные стабилизирующие свойства и уменьшенный коэффициент сдвига фильтрационной корки с помощью предлагаемого и известного конденсированных лигносульфонатов представлены в таблице.

Формула изобретения

Состав для получения конденсированного лигносульфоната для глинистых буровых растворов, содержащий сульфит-спиртовую барду формалин, серную кислоту, гид- роксид натрия, отличающийся тем, что, с целью улучшения стабилизирующих свойств и снижения прихватоопасности буровых растворов, состав дополнительно содержит водный слой кубового остатка производства этилацетата при следующем соотношении компонентов, мае. .%: сульфит-спиртовая барда 42,0-43,0, формалин 5,3-5,4, серная кислота 2,5-2,6, гидроксид натрия 2,7-2,8, водный слой кубового остатка производства этилацетата 46,2-47,5.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ предотвращения асфальтеносмолопарафиновых отложений | 1989 |

|

SU1724666A1 |

| Реагент-стабилизатор для минерализованного бурового раствора и способ его получения | 1986 |

|

SU1377288A1 |

| Эмульсионный буровой раствор | 1985 |

|

SU1273373A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГНОСУЛЬФОНАТНОГО РЕАГЕНТА ДЛЯ ОБРАБОТКИ БУРОВОГО РАСТВОРА | 1995 |

|

RU2098447C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГНОСУЛЬФОНАТНОГО РЕАГЕНТА ДЛЯ ОБРАБОТКИ БУРОВОГО РАСТВОРА | 2018 |

|

RU2709043C1 |

| Способ получения реагентов для буровых растворов | 1978 |

|

SU751823A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА ДЛЯ БУРОВОГО РАСТВОРА | 2010 |

|

RU2443747C1 |

| Способ получения реагента для обработки буровых растворов | 1980 |

|

SU956537A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУРОВОГО РАСТВОРА | 2010 |

|

RU2451042C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОСОДЕРЖАЩЕГО ЛИГНОСУЛЬФОНАТНОГО БУРОВОГО РЕАГЕНТА | 2000 |

|

RU2162873C1 |

Изобретение относится к нефтегазодобывающей промышленности, в частности к получению реагентов, используемых для химической обработки буровых растворов. Цель изобретения - улучшение стабилизирующих свойств и снижение прихватоопасности буровых растворов. При приготовлении состава в реактор загружают лигносульфонат, затем водный слой кубового остатка производства этилацетата, перемешивают, подают формалин и серную кислоту, нагревают смесь до 85°С в течение 1-1,5 ч и вводят гидроксид натрия до PH 8-10. Состав содержит, мас.%: сульфит-спиртовая барда 42,0-43,0

формалин 5,3-5,4

серная кислота 2,5-2,6

гидроксид натрия 2,7-28

водный слой кубового остатка производства этилацетата 46,2-47,5. Изобретение позволяет снизить аварийные ситуации при бурении. 1 табл.

В раствор введен пеногаситель на основе высших жирных спиртов в количестве 0,1% от объема раствора, т.е. наблюдалось вспенивание.

| Способ приготовления реагентов для глинистых растворов | 1967 |

|

SU581134A1 |

| Способ получения реагента для обработки глинистых буровых растворов | 1984 |

|

SU1186630A1 |

| кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ получения реагента для обработки буровых растворов | 1984 |

|

SU1252330A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Кистер Э.Г | |||

| Химическая обработка буровых растворов | |||

| М.: Недра, 1972, с.147 | |||

Авторы

Даты

1991-07-15—Публикация

1989-01-04—Подача