Изобретение относится к конструкции установок и устройств для обработки суспензий и может быть использовано в производстве целлюлозы, бумаги, картона для обработки волокнистых суспензий, для создания в суспензии кавитационных каверн, которые значительно улучшают процесс обработки поверхности деталей.

Известна кавитационная установка, содержащая кавитационный реактор, соединенные с входом и выходом реактора диффузор с подводящим патрубком и конфузор, подающий насос и трубопроводы, соединенные с реактором (SU 418586 A1, 1974).

Недостатком известной установки является малая эффективность процесса, связанная с тем, что значительная часть энергии расходуется на перекачивание волокнистой суспензии и удельный расход энергии возрастает с повышением напора подающего насоса.

Известна кавитационная установка, содержащая кавитационный реактор с установленным в нем кавитатором, соединенные с входом и выходом реактора диффузор и конфузор, подающий насос и трубопроводы. (SU 610896 A1, 1978) - ближайший аналог.

Недостатком известной установки является отсутствие устройств для регулирования зоны распространения кавитации, что в свою очередь ограничивает возможность получения требуемых технологических параметров потока волокнистой суспензии. Нет возможности ввода потока газов и паров.

Задачей изобретения является интенсификация процесса обработки волокнистой суспензии за счет введения в нее потока газов и паров.

Указанная задача решается тем, что кавитационную установку, содержащую кавитационный реактор с установленным в нем кавитатором, соединенные с входом и выходом реактора диффузор и конфузор, подающий насос и трубопроводы снабжают подводящим патрубком, в котором устанавливают сверхзвуковой газовый смеситель.

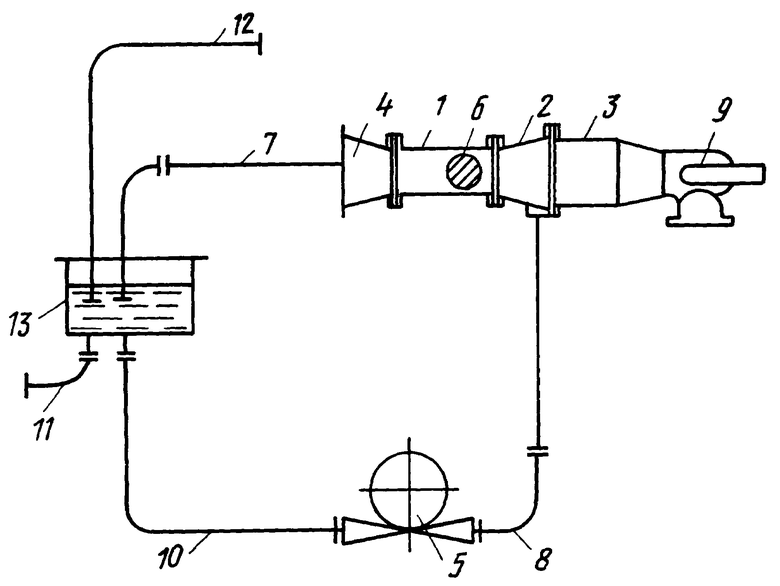

На чертеже изображена технологическая схема кавитационной установки.

Кавитационная установка состоит из кавитационного реактора 1 с установленным в нем кавитатором 6, соединенных с его входом и выходом диффузора 2 с подводящим патрубком 3 и конфузора 4, подводящего насоса 5, трубопроводов 7 и 8, соединенных с реактором, и установленного в подводящем патрубке 3 сверхзвукового газового смесителя (на чертеже не показан). Подводящий патрубок 3 снабжен соплом 9 для ввода газа. Подача суспензии от насоса 5 может быть подключена к диффузору 2. Подача суспензии в диффузор 2 может производиться через форсунку (на чертеже не показана).

Устройство работает следующим образом.

Подводящий насос 5 по трубопроводу 8 подводит волокнистую суспензию к диффузору 2, в который через сопло 9 и подводящий патрубок 3 вводится газовая или паровая среда. Смесь газа и суспензии поступает в реактор 1, где подвергается дополнительной кавитации с помощью кавитатора 6.

Обработанная суспензия из конфузора 4 по трубопроводу 7 подается к неподвижному соплу дробеструйной установки, проделав обработку поверхности детали, по трубопроводу 10 от маслосборника 13 суспензия подводится к насосу 5. Для очистки суспензии она отводится из сборника по трубопроводу 11. Исходная суспензия поступает в сборник через горловину 12.

С помощью сопла 9 газовая или паровая среда распыляется в потоке суспензии, идущей от насоса 5 в кавитационный реактор 1.

Кавитатор 6 дросселирует движущийся поток суспензии, в результате чего происходит выделение пузырьков газа и пара. Вследствие увеличения проходного сечения в зоне за кавитатором 6 и соответствующего повышения давления происходит захлопывание газовых или паровых пузырьков, т.е. в этой зоне возникает кавитация, благодаря которой волокнистая суспензия подвергается обработке.

Изменяя расход газовой или паровой среды через сопло 9, можно добиться требуемой активности процесса кавитации.

В результате введения в поток газовой или паровой среды через сверхзвуковой газовый смеситель увеличивается количество центров кавитации газовых пузырьков. С ростом количества центров кавитации повышается эрозийная активность процесса, повышается возможность снижения перепада давления в проточной камере реактора, достигаются снижение удельного расхода энергии при обработке и снижение необходимого напора подающего насоса.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАВИТАЦИОННЫЙ СМЕСИТЕЛЬ | 1997 |

|

RU2134611C1 |

| СМЕСИТЕЛЬ КАВИТАЦИОННОГО ТИПА | 1999 |

|

RU2158627C1 |

| СПОСОБ ГИДРОДИНАМИЧЕСКОЙ ОЧИСТКИ ВОДЫ И УСТРОЙСТВО ДЛЯ ГИДРОДИНАМИЧЕСКОЙ ОЧИСТКИ ВОДЫ | 2021 |

|

RU2769109C1 |

| КАВИТАЦИОННЫЙ ТЕПЛОГЕНЕРАТОР | 2016 |

|

RU2614306C1 |

| Кавитатор | 1989 |

|

SU1708436A1 |

| КАВИТАЦИОННЫЙ РЕАКТОР | 1995 |

|

RU2088321C1 |

| Устройство для создания газожидкостного потока, способ и система для растворения газа в жидкости | 2023 |

|

RU2814349C1 |

| СПОСОБ ОБРАБОТКИ ВОДЫ И ВОДНЫХ РАСТВОРОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2600353C2 |

| СПОСОБ ГИДРОДИНАМИЧЕСКОЙ АКТИВАЦИИ СЫРЬЯ (ВАРИАНТЫ) И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2228791C2 |

| ГИДРОДИНАМИЧЕСКИЙ КАВИТАЦИОННЫЙ РЕАКТОР | 2006 |

|

RU2305589C1 |

Установка предназначена для использования в производстве целлюлозы, бумаги, картона для обработки волокнистых суспензий. Содержит кавитационный реактор с установленным в нем кавитатором, соединенные с входом и выходом реактора диффузор и конфузор, подающий насос и трубопроводы. Диффузор выполнен с подводящим патрубком, в котором установлен сверхзвуковой газовый смеситель. Обеспечивается интенсификация процесса обработки волокнистой суспензии за счет введения в нее потока газов и паров. 3 з.п. ф-лы, 1 ил.

| Гидродинамический кавитационны реактор | 1976 |

|

SU610896A1 |

| Аппарат для диспергирования,смешения и активации жидких сред | 1983 |

|

SU1119722A1 |

| ГИДРОДИНАМИЧЕСКИЙ КАВИТАЦИОННЫЙ РЕАКТОР | 1972 |

|

SU418586A1 |

| US 3834982 A, 10.09.1974. | |||

Авторы

Даты

2000-07-10—Публикация

1998-09-22—Подача