Изобретение относится к области турбомашиностроения и может быть использовано в газотурбинных двигателях и установках.

Известны лопатки турбомашины с отверстиями, соединяющими выпуклую и вогнутую поверхности профиля, причем выходные кромки отверстий расположены на расстоянии 0,1 - 0,2 хорды от входной кромки лопатки на вогнутой поверхности профиля и на расстоянии 0,1 - 0,2 хорды за точкой минимального давления на выпуклой поверхности, а шаг отверстий на высоте лопатки составляет 2,0 - 2,5 калибра отверстия, который равен 0,25 - 0,3 минимальной толщины профиля (а. с. СССР N 334408, кл. F 04 D 29/38).

Известная также рабочая лопатка турбомашины, содержащая полое перо с перфорированным участком на спине и полостью, подключенной к источнику жидкости, причем перфорированный участок расположен в периферийной части пера и имеет длину, составляющую 0,5 - 0,6 от длины пера (а.с. СССР 1116224, кл. F 04 D 29/38, 1982).

Наиболее близким к заявляемому техническому решению по числу общих признаков к достигаемому результату является лопатка центробежного вентилятора, средняя часть которой закреплена между несущим и покрывным дисками, носок и элемент хвостовой части установлены с возможностью свободного вращения (а.с. 542023, кл. F 04 D 17/16, 1977).

Недостатком всех вышеуказанных технических решений является гидравлические потери при работе и, как результат, недостаточно высокий КПД.

Задача, решаемая изобретением - снижение потерь при работе турбомашины и повышение КПД.

Предлагаемая лопатка турбомашины содержит перо, состоящее из носка, центральной части и по меньшей мере одного элемента хвостовой части, при этом носок и элемент хвостовой части установлены с возможностью свободного вращения. Все части пера соединены между собой осями и установлены с возможностью свободного вращения вокруг осей, а торцы центральной части и один из торцев хвостовых элементов выполнены в сочетании фигурный выступ под ось - фигурный паз, а торец носка и другой торец хвостовых элементов выполнены в сочетании ось - фигурный паз, причем фигурные пазы закрыты с боков стенками.

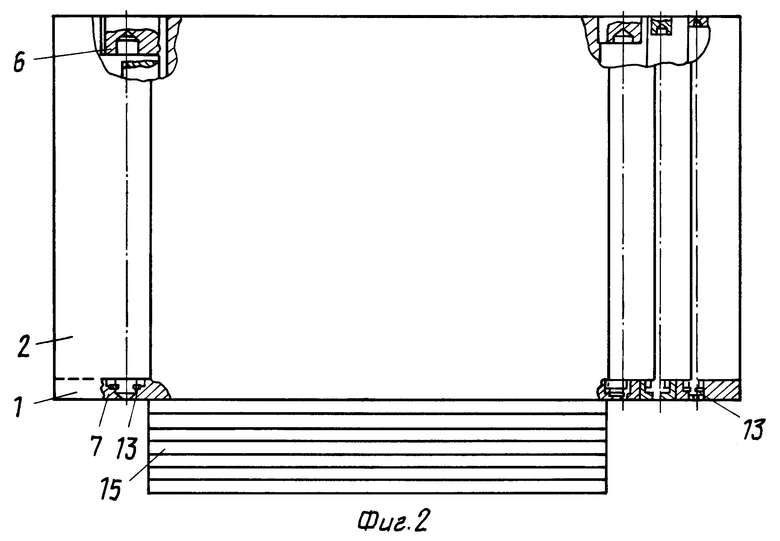

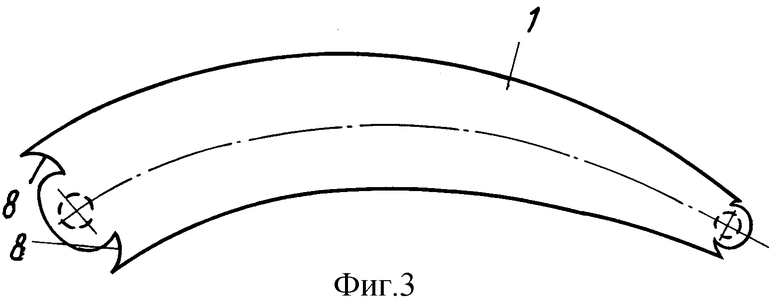

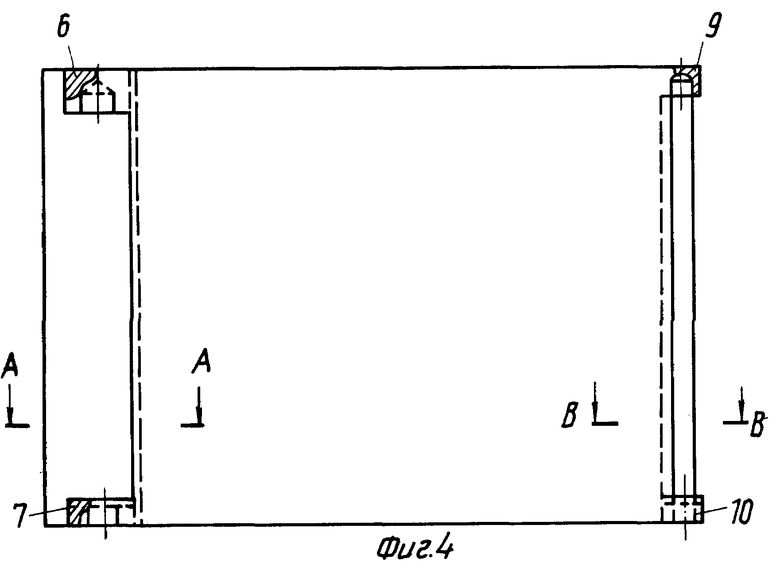

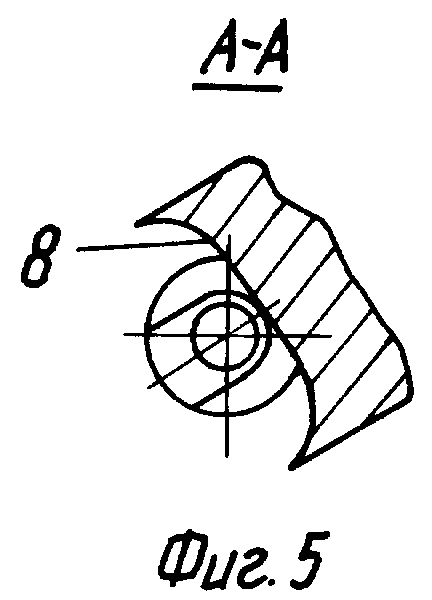

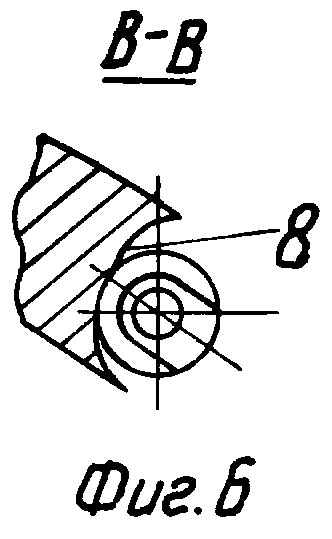

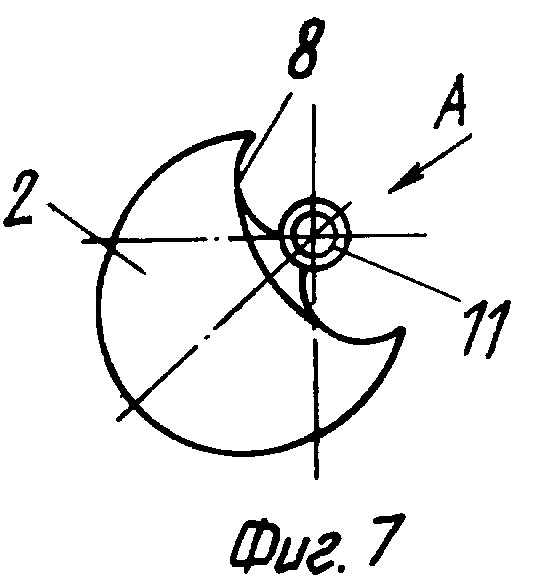

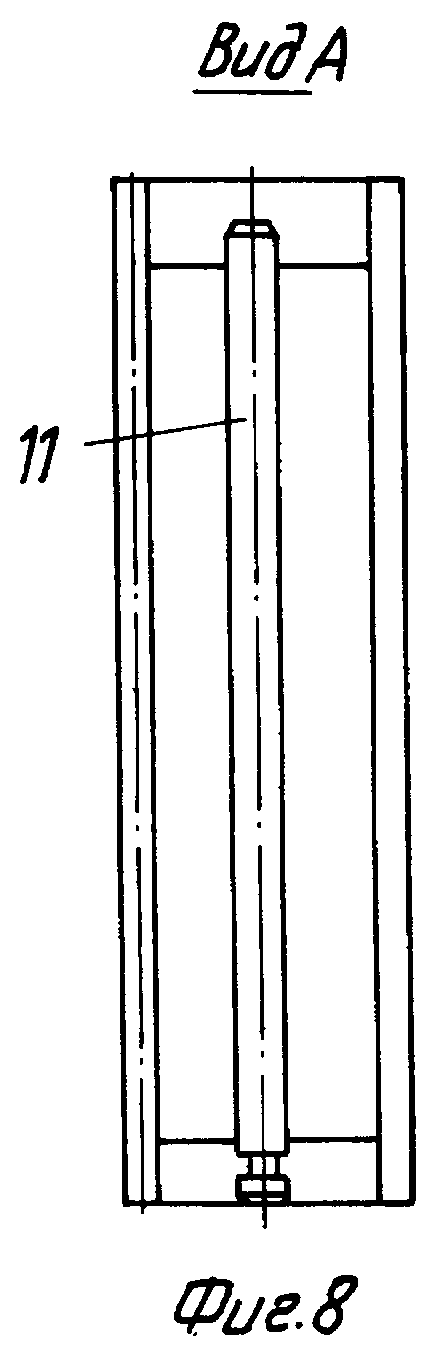

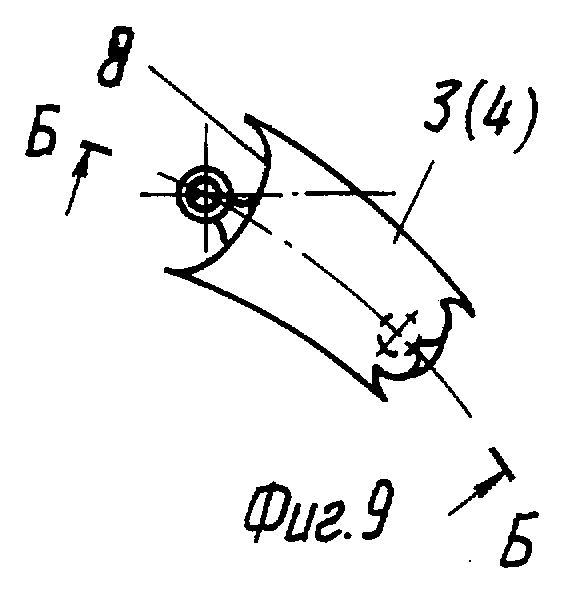

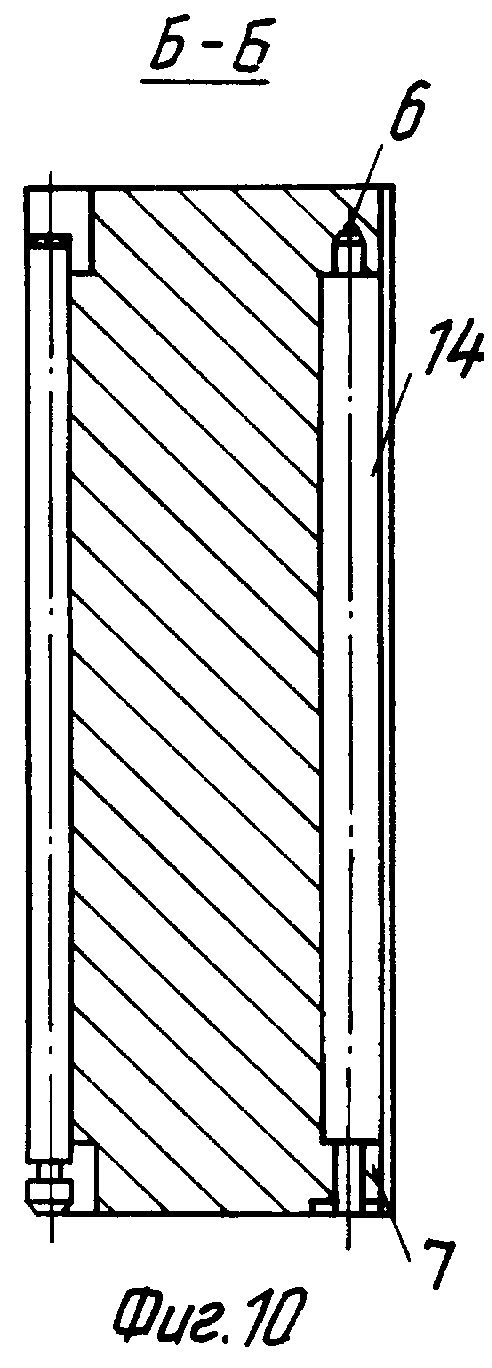

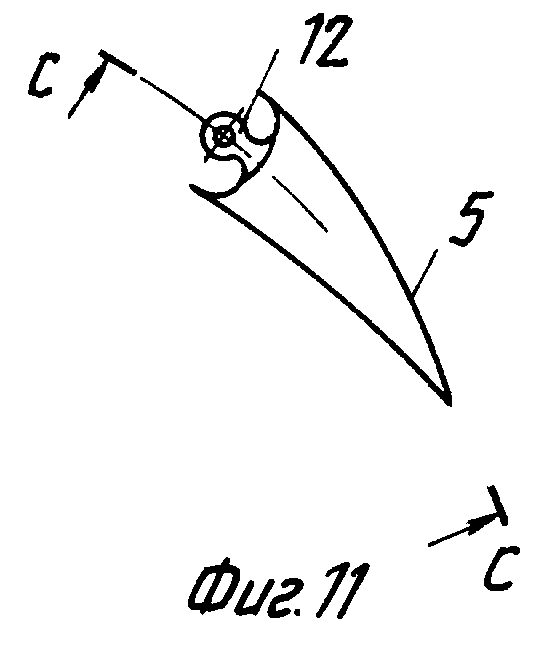

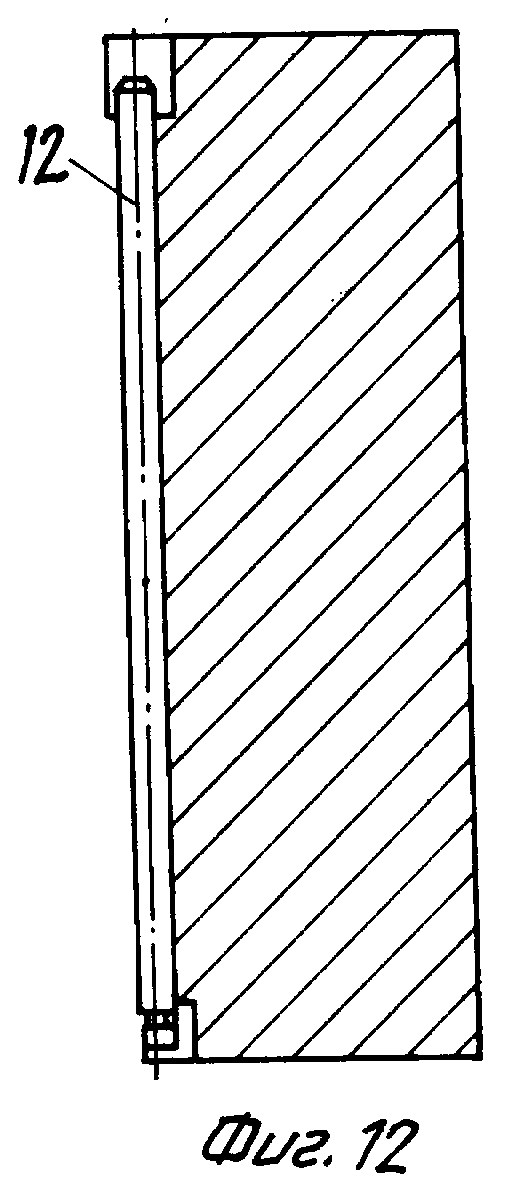

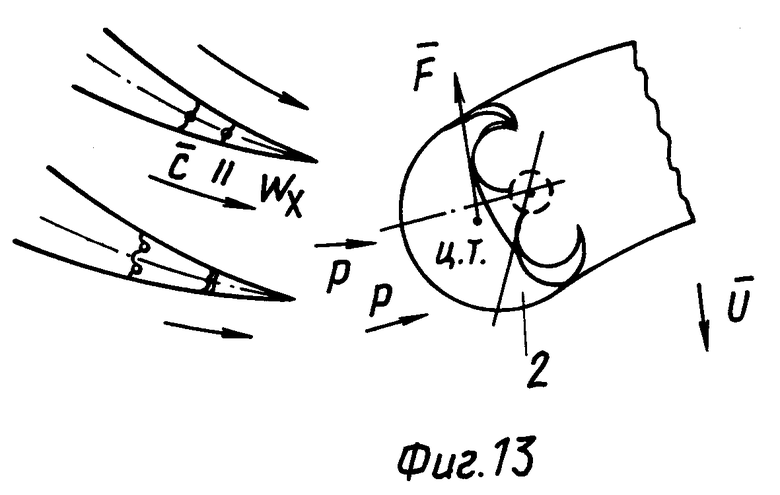

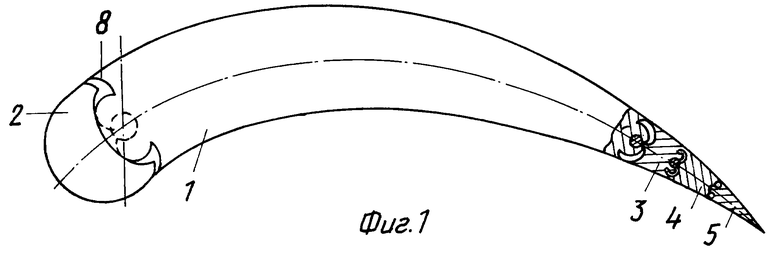

На фиг. 1 изображена предлагаемая лопатка, общий вид. На фиг. 2 - лопатка в сборе, вид снизу. На фиг. 3 - центральная часть лопатки, вид спереди. На фиг. 4 - центральная часть лопатки, вид сверху. На фиг. 5 - сечение А-А на фиг. 4. На фиг. 6 - сечение В-В на фиг. 4. На фиг. 7 - изображен носок лопатки, вид спереди. На фиг. 8 - вид А на фиг. 7. На фиг. 9 - промежуточный сегмент лопатки. На фиг. 10 - сечение Б-Б фиг. 9, на фиг. 11 - хвостовая часть лопатки. На фиг. 12 - сечение С-С на фиг. 11. На фиг. 13 - укрупненная схема действия сил на носок лопатки.

Предлагаемая лопатка состоит из центральной части 1, носка 2, промежуточных сегментов 3 и 4 и хвостовой части 5. На торцах центральной части 1 выполнены фигурные консоли 6 и 7, поверхность которых плавно переходит в фигурные пазы, закрытые с боков стенками 8. В верхних консолях 6 выполнены глухие отверстия 9, а в нижних консолях 7 - сквозные отверстия 10. Кроме того, на нижних консолях имеются горизонтальные пазы под установку разрезных стопорных шайб 13. Свободно вращающийся носок 2 с осью 11 и хвостовая часть 5 лопатки с осью 12, снабженные в нижней части горизонтальной проточкой, установлены в центральной части 1 лопатки или промежуточного сегмента 3 и 4 и застопорены разрезными шайбами 13 (фиг. 2). Оси 11 и 12 крепятся к телу носка 2 и хвостовой части 5 соответственно фигурными консолями 6 и 7, поверхность которых плавно переходит в криволинейную поверхность тыльной стороны носка 2 хвостовой части 5, оканчивающуюся загнутыми внутрь боковыми стенками 8.

На торцах промежуточных сегментов 3 и 4 с одной стороны выполнены фигурные консоли 6 и 7 с отверстиями, поверхность которых плавно переходит в фигурные пазы, закрытые с боков стенками 8, а с другой стороны выполнена ось 14, установленная на фигурной консоли, поверхность которой переходит в криволинейную поверхность тыльной стороны сегмента 3 (4), оканчивающуюся загнутым внутрь боковыми стенками 8 сегмента 3 (4). Причем все боковые стенки 8 выполнены таким образом, что при отклонении носка 2 или по меньшей мере одного сегмента 3 или 4, хвостовой части 5, их боковые поверхности образуют сплошную линию с боковой поверхностью центральной части 1. К диску лопатка крепится при помощи замка 15.

Во время работы турбомашины с предлагаемой лопаткой носок 2 лопатки под действием приложенных к нему сил, зависящих от скорости вращения лопатки, скорости давления и направления набегающего потока газа, занимает определенное положение. В случае изменения любого из указанных параметров, изменяется и угол отклонения носка.

Отклоняющаяся хвостовая часть 5 и промежуточные сегменты 3 и 4 лопаток обеспечивают ламинарное обтекание воздухом концевых частей лопаток и снижают реактивность лопаток, а следовательно и общую мощность, необходимую для работы турбомашины. Снижение реактивности достигается за счет отклонения промежуточных сегментов 3 и 4 и хвостовой части 5 лопатки вверх давлением газа со стороны корытца лопатки, при этом промежуточные сегменты 3 и 4 и хвостовая часть 5 отклоняются вверх до тех пор, пока давление воздуха на корытце и спинке не выравниваются. Причем при изменении внешних параметров лопатка самостоятельно будет менять угол установки своих подвижных элементов, сохраняя при этом свой КПД и снижая потери турбомашины. Кроме того, турбомашинные установки с таким лопатками не будут знать явления помпажа, т.к. подвижные носок и хвостовая часть меняют проходное сечение межлопаточного пространства в зависимости от изменения параметров рабочего тела.

Изобретение относится к турбомашиностроению и может быть использовано в газотурбинных установках. Лопатка содержит носок 2, центральную часть 1 и по меньшей мере один элемент хвостовой части 3-5. Все части лопатки соединены между собой осями и установлены с возможностью свободного вращения вокруг осей. Носок 2 в случае увеличения давления воздуха отклоняется внутрь канала и исключает удар потока о корытце лопатки. В случае уменьшения давления носок 2 отклонится наружу к спинке лопатки под действием силы, предотвращая срыв потока на спинке лопатки. Торцы центральной части и один из торцов хвостовых элементов выполнены в сочетании фигурный выступ под ось - фигурный паз, а торец носка и другой торец хвостовых элементов выполнены в сочетании ось - фигурный паз, причем пазы закрыты с боков стенками. Все боковые стенки выполнены так, что при отклонении носка или хотя бы одного элемента хвостовой части их боковые поверхности образуют сплошную линию с боковой поверхностью центральной части. Отклоняющаяся хвостовая часть 5 и ее промежуточные сегменты 3 и 4 обеспечивают ламинарное обтекание воздухом концевых частей лопаток и снижают реактивность, а следовательно, и общую затрачиваемую мощность. Использование изобретения позволяет изменять угол установки подвижных элементов при изменении внешних параметров. Установка с такими лопатками не будет знать явления помпажа, т.к. применением в конструкции лопатки подвижного носка и хвостовой части в зависимости от изменения параметров рабочего тела изменяют проходное сечение межлопаточного пространства. 1 з.п. ф-лы, 13 ил.

| Центробежный вентилятор | 1972 |

|

SU542023A1 |

| Центробежный вентилятор | 1982 |

|

SU1089301A1 |

| Лопатка осевой турбомашины | 1982 |

|

SU1137253A1 |

| ЦЕНТРОБЕЖНАЯ ТУРБОМАШИНА | 0 |

|

SU367285A1 |

| Рабочее колесо центробежного вентилятора | 1987 |

|

SU1513225A1 |

| US 3853428 A, 10.12.1974 | |||

| US 3639078 A, 01.02.1972. | |||

Авторы

Даты

2000-07-10—Публикация

1998-09-25—Подача