Предполагаемое изобретение относится к области металлургии и может быть использовано при изготовлении центробежных колес из гранул для газотурбинных двигателей и энергетических установок.

Известна конструкция заготовки для изостатического прессования ротора турбины, включающая капсулу с обрабатываемым порошковым материалом, внутри которой расположен жесткий недеформируемый обод, в фигурных отверстиях которого расположены первые части лопаток (США, пат. N 3940268, кл. 75-208, 1976 г.).

Недостатком этого способа является ограниченная номенклатура изготавливаемых колес с лопатками.

Известен способ изготовления турбинного центробежного колеса с лопатками методом горячего изостатического прессования герметичной капсулы, внутри которой расположено кольцо, состоящее из чередующихся прокладок и лопаток, хвостовые части которых направлены внутрь кольца, а свободное пространство заполнено гранулами материала колеса, причем прокладки после прессования удаляются (США, патент N 4.097276, B 22 F 3/00, 3/14, 1978 г.).

Недостатками известного способа являются высокая трудоемкость и себестоимость изготовления колес из-за необходимости предварительного изготовления лопаток и сложности сборки их с прокладками, изменение геометрии лопаток ввиду значительных перемещений элементов кольца в радиальном направлении при усадке гранул в процессе горячего изостатического прессования, ограниченная номенклатура получаемых колес.

Предлагается способ изготовления центробежного колеса с лопатками, включающий сборку заготовки, состоящей из капсулы с размещенными внутри прокладками, засыпку капсулы гранулами материала колеса, ее герметизацию, горячее изостатическое преcсование и удаление прокладок. При сборке заготовки вначале в капсулу устанавливают закладной элемент из материала колеса c конфигурацией боковой поверхности, соответствующей поверхности корытца скрытого проточного канала готового колеса, затем вставляют прокладки в виде сегментов, закрепленных одними концами на делителе, другими - на капсуле, с обеспечением одинакового расстояния между поверхностями, образующими межлопаточное пространство, определяемое соотношением:

где l1 - расстояние между сегментами, мм;

δ - толщина пера лопатки готового колеса, мм;

K - коэффициент усадки гранул по нормали к сегментам;

0,6 - припуск на химическое фрезерование, мм,

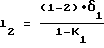

при этом сегменты выполняют с внутренней поверхностью, конгруэнтной боковой поверхности закладного элемента, и устанавливают их с зазором, определяемым из соотношения

где l2 - расстояние между закладным элементом и сегментами, мм;

δ1 - наибольшая толщина пера лопатки у втулки, мм;

K1 - коэффициент усадки гранул по нормали к закладному элементу,

и с зазором со стенкой капсулы, определяемым из соотношения

где l3 - расстояние между наружной поверхностью сегментов и капсулой, мм;

δ2 - наибольшая толщина покрывного диска готового колеса, мм;

K2 - коэффициент усадки гранул по нормали к сегментам, мм;

4 - допуск на механическую обработку, мм.

Предлагаемый способ отличается, от прототипа тем, что при сборке заготовки вначале в капсулу устанавливают закладной элемент из материала колеса с конфигурацией боковой поверхности, соответствующей поверхности корытца скрытого проточного канала готового колеса, затем вставляют прокладки в виде сегментов, закрепленных одними концами на делителе, другими - на капсуле, с обеспечением одинакового расстояния между поверхностями, образующими межлопаточное пространство, определяемое соотношением:

где l1 - расстояние между сегментами, мм;

δ - толщина пера лопатки готового колеса, мм;

K - коэффициент усадки гранул по нормали к сегментам;

0,6 - припуск на химическое фрезерование, мм,

при этом сегменты выполняют с внутренней поверхностью, конгруэнтной боковой поверхности закладного элемента, и устанавливают их с зазором, определяемым из соотношения:

где l2 - расстояние между закладным элементом и сегментами, мм;

δ1 - наибольшая толщина пера лопатки у втулки, мм;

K1 - коэффициент усадки гранул по нормали к закладному элементу,

и с зазором со стенкой капсулы, определяемым из соотношения:

где l3 - расстояние между наружной поверхностью сегментов и капсулой, мм;

δ2 - наибольшая толщина покрывного диска готового колеса, мм;

K2 - коэффициент усадки гранул по нормали к сегментам;

4 - допуск на механическую обработку, мм.

Технический результат - снижение трудоемкости изготовления колеса и как следствие снижение себестоимости, повышение его качества и расширение номенклатуры.

Предлагаемый способ позволяет исключить предварительное изготовление лопаток и их подгонку к прокладкам при сборке заготовки за счет того, что вместо лопаток производят засыпку гранул из материала колеса, что значительно снижает трудоемкость изготовления колеса и его себестоимость. Кроме того обеспечивается возможность получения лопаток требуемой геометрии благодаря сведению к минимуму радиальных перемещений сегментов их формующих в процессе ГИП и прочного диффузионного соединения лопаток из гранул между собой, и закладным элементом, что повышает качество колеса. Предлагаемый способ позволяет расширить номенклатуру изготавливаемых колес за счет возможности их получения со скрытыми проточными каналами и тонкостенными лопатками сложного профиля.

ПРИМЕР.

Изготавливали центробежное колесо закрытого типа из сплава ВТ25, имеющее сложнопрофильные лопатки с толщиной кромок до 0,7 мм.

Была спроектирована и изготовлена капсула размером Д=430 мм, Н=240 мм. В нижнюю стальную полукапсулу поместили закладной элемент из титана ВТ25 с боковой поверхностью, соответствующей по конфигурации корытцу скрытого проточного канала колеса и смещенной к центру на 3 мм (1,5•δ1, где δ1 - наибольшая толщина пера лопатки у втулки). Затем установили 32 сегмента из стали 20, у которых боковые поверхности соответствуют требуемому профилю лопаток, а расстояние между ними равно толщине лопатки, увеличенной на величину припуска под химическое фрезерование, и усадку гранул, а внутренняя и наружная поверхности соответствуют профилю скрытого проточного канала готового колеса. Эти сегменты одними концами закрепили на делителе из стали 20, а другими - на капсуле.

Далее всю сборку закрывали верхней полукапсулой, также из стали 20, и производили соединение полукапсул аргоно-дуговой сваркой. После проверки на герметичность капсулу засыпали гранулами сплава ВТ25, вакуумировали и герметизировали электроннолучевой заваркой патрубка капсулы.

Горячее изостатическое прессование капсулы с гранулами проводили на газостате по режиму: t = 960oC, P=1500 атм, τ = 4 чac. После удаления стальных элементов капсулы, в том числе и сегментов, методом травления в растворе HNO3 получили центробежное колесо с лопатками и покрывным диском, у которого профиль и размеры лопаток и межлопаточного пространства отвечают заданным требованиям. Искажений профиля лопаток не отмечалось ввиду минимального радиального перемещения сегментов в процессе ГИП (1 мм). В результате прошедших диффузионных процессов граница соединения гранульной части и закладного элемента на микрошлифах проявляется весьма слабо, что свидетельствует о высоком качестве соединения лопаток с центральной частью колеса.

Себестоимость изготовления колеса составила 57 млн.руб. ввиду исключения из технологии предварительного изготовления титановых лопаток.

По прототипу также была изготовлена капсула Д=430 мм, Н=240 мм, состоящая из нижней и верхней полукапсул из стали 20, внутри которой размещались лопатки из титанового сплава ВТ25 в количестве 32 штук с прокладками между ними из стали 20. После сварки капсулы ее засыпали гранулами сплава ВТ25 и проводили технологические операции и режимы по прототипу. В результате было получено колесо с лопатками без покрывного диска. При исследовании колеса наблюдалось искажение профиля лопаток, что явилось следствием значительных радиальных перемещений лопаток с прокладками к центру (10 мм) в процессе ГИП капсулы. Кроме того, при оценки качества колеса пришлось контролировать зону соединения каждой лопатки с гранульной частью. Себестоимость изготовленного колеса составила 79 млн. руб.

Таким образом, предлагаемый способ расширяет номенклатуру центробежных колес за счет изготовления колес с тонкостенными сложнопрофильными лопатками и с покрывным диском, что позволит в случае использования их в авиационном двигателе повысить его КПД на 10%. Кроме того, предлагаемый способ позволит уменьшить трудоемкость изготовления колеса на 48-50% и снизить себестоимость получения колес с лопатками на 25-30%, повысить качество колес за счет исключения искажений геометрии лопаток и обеспечения надежного диффузионного соединения лопаток между собой и самим колесом.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТЕЙНЕР ДЛЯ ГОРЯЧЕГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ГРАНУЛИРОВАННЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2013 |

|

RU2544719C1 |

| ЗАГОТОВКА ДЛЯ ГОРЯЧЕГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1990 |

|

RU1739583C |

| СПОСОБ ПОЛУЧЕНИЯ ДИСКОВ С ЛОПАТКАМИ | 1989 |

|

SU1739585A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКОВОГО НИКЕЛЕВОГО СПЛАВА И СТАЛИ ПЕРЕХОДНОГО КЛАССА | 1995 |

|

RU2087259C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПАКТНОГО МАТЕРИАЛА | 1993 |

|

RU2038193C1 |

| Способ изготовления рабочего колеса малоразмерного центробежного насоса | 2018 |

|

RU2699888C1 |

| Способ получения изделий из гранул, выполненных из сплавов на основе никеля или из сплавов на основе титана | 2023 |

|

RU2799458C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ГРАНУЛИРОВАННЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2014 |

|

RU2556848C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ГРАНУЛИРУЕМЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2011 |

|

RU2477670C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ДИСКОВ МЕТОДОМ ГОРЯЧЕГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ | 2016 |

|

RU2649188C2 |

Способ включает сборку заготовки, состоящей из капсулы с размещенными внутри прокладками, засыпку капсулы гранулами материала колеса, ее герметизацию, горячее изостатическое прессование и удаление прокладок. При сборке заготовки вначале в капсулу устанавливают закладной элемент из материала колеса с конфигурацией боковой поверхности, соответствующей поверхности корытца скрытого проточного канала готового колеса, затем вставляют прокладки в виде сегментов, закрепленных одними концами на делителе, другими - на капсуле, с обеспечением одинакового расстояния между поверхностями, образующими межлопаточное пространство, определяемое соотношением l1 = (δ+0,6):K, где l1 - расстояние между сегментами, мм; δ - толщина пера лопатки готового колеса, мм; К - коэффициент усадки гранул по нормали к сегментам; 0,6 - припуск на химическое фрезерование, мм, при этом сегменты выполняют с внутренней поверхностью, конгруэнтной боковой поверхности закладного элемента, и устанавливают их с зазором, определяемым из соотношения: l1 = [(1-2)•δ1]:(1-K1), где l2 - расстояние между закладным элементом и сегментами, мм; δ1 - наибольшая толщина пера лопатки у втулки, мм; К1 - коэффициент усадки гранул по нормали к закладному элементу, с зазором со стенкой капсулы, определяемым из соотношения: l3 = (δ2+4):K2, где l3 - расстояние между наружной поверхностью сегментов и капсулой, мм; δ2 - - наибольшая большая толщина покрывного диска готового колеса, мм; К2 - коэффициент усадки гранул по нормали к сегментам; 4 - допуск на механическую обработку, мм. Изобретение позволяет снизить трудоемкость изготовления колеса, снизить себестоимость, повысить его качество и расширить номенклатуру.

Способ изготовления центробежного колеса с лопатками, включающий сборку заготовки, состоящей из капсулы с размещенными внутри прокладками, засыпку капсулы гранулами материала колеса, ее герметизацию, горячее изостатическое прессование и удаление прокладок, отличающийся тем, что при сборке заготовки вначале в капсулу устанавливают закладной элемент из материала колеса с конфигурацией боковой поверхности, соответствующей поверхности корытца скытого проточного канала готового колеса, затем вставляют прокладки в виде сегментов, закрепленных одними концами на делителе, другими на капсуле, с обеспечением одинакового расстояния между поверхностями, образующими межлопаточное пространство, определяемое соотношением

l1 = (δ + 0,6) : K,

где l1 - расстояние между сегментами, мм;

δ - толщина пера лопатки готового колеса, мм;

К - коэффициент усадки гранул по нормали к сегментам;

0,6 - припуск на химическое фрезерование, мм,

при этом сегменты выполняют с внутренней поверхностью, конгруэнтной боковой поверхности закладного элемента, и устанавливают их с зазором, определяемым из соотношения

l1 = [(1÷2)•δ1]:(1-K1),

где l2 - расстояние между закладным элементом и сегментами, мм;

δ1 - наибольшая толщина пера лопатки у втулки, мм;

К1 - коэффициент усадки гранул по нормали к закладному элементу,

и с зазором со стенкой капсулы, определяемым из соотношения

l3 = (δ2 + 4) : K2,

где l3 - расстояние между наружной поверхностью сегментов и капсулой, мм;

δ2 - наибольшая толщина покрывного диска готового колеса, мм;

К2 - коэффициент усадки гранул по нормали к сегментам;

4 - допуск на механическую обработку, мм.

| US 4097276, 27.06.1978 | |||

| US 5234661 A, 10.08.1993 | |||

| US 4063939, 20.12.1977 | |||

| Способ получения гербицидного средства | 2016 |

|

RU2628582C1 |

| МАШИНА ДЛЯ ОТСОРТИРОВКИ КАРТОФЕЛЯ ОТ КОМКОВОЙ ЗЕМЛИ | 2009 |

|

RU2464112C2 |

| EP 0448875 A1, 02.10.1991 | |||

| Прибор для проверки диаметров изделий во время их обработки на металлорежущем станке | 1937 |

|

SU60167A1 |

| EP 0401186 A1, 05.12.1990 | |||

| Способ прессования полых цилиндрических изделий из порошковых материалов и устройство для его осуществления | 1984 |

|

SU1271650A1 |

Авторы

Даты

2000-06-20—Публикация

1998-12-07—Подача