Настоящее изобретение относится к способу получения композиции макрочастиц.

Реакторы с псевдосжиженным слоем обладают рядом преимуществ по сравнению с реакторами с неподвижным слоем - они обеспечивают более высокую теплопроводность и лучшее падение давления. В реакторах с псевдосжиженным слоем обычно используются реагенты, представляющие собой макрочастицы.

Известен способ получения композиции макрочастиц, включающий контактирование цинкового и глиноземного компонента до получения смеси и сушку полученного продукта (Патент США N 4382879, кл. B 01 J 20/18, 1983).

Размеры таких макрочастиц обычно находятся в диапазоне от около 1 до около 1000 микрон. Однако обычно используемые реагенты не обладают достаточной термостойкостью и достаточной устойчивостью к истиранию.

Целью настоящего изобретения является способ получения композиции макрочастиц.

Другая цель настоящего изобретения - создать способ получения композиции из макрочастиц, обладающей повышенной термостойкостью и повышенной устойчивостью к истиранию, что позволит применять такую композицию для самых разнообразных целей.

Настоящее изобретение предлагает способ получения композиции из макрочастиц, включающий в себя алюминат цинка. Способ включает в себя следующие этапы; (а) цинковый компонент, глиноземный компонент, диспергирующий компонент контактируют друг с другом до получения смеси; (б) указанную смесь высушивают распылением до получения указанной композиции макрочастиц.

Обычно цинковым компонентом является оксид цинка. Однако может быть использовано любое соединение цинка, которое при описанных в настоящей заявке условиях соединяется с оксидом алюминия до образования алюмината цинка. В числе таких соединений, например, сульфид цинка, сульфат цинка, гидроксид цинка, карбонат цинка, ацетат цинка, нитрат цинка, хлорид цинка, бромид цинка, иодид цинка, оксихлорид цинка, а также стеарат цинка. Можно использовать также смеси таких соединений. Количество используемого цинкового компонента варьируется от около 5 до около 75 мас.% от суммарной массы компонентов. Однако количество в пределах от около 15 до около 60 мас.% является предпочтительным, а количество в пределах от около 25 до около 45 мас.% является наиболее предпочтительным.

Глиноземный компонент может представлять собой любой подходящий глинозем или алюмосиликат. Этот компонент должен соединяться с цинковым компонентом в условиях получения композиции, до образования алюмината цинка. В числе подходящих глиноземов, например, гидратированный глинозем и гидрат окиси алюминия, подвергнутый нагреву в пламени. Количество этого компонента может находиться в пределах от около 5 до около 90 мас.% от суммарной массы компонентов. Однако количество в пределах от около 25 до около 75 мас. % является предпочтительным, а количество в пределах от около 40 до около 65 мас. % является наиболее предпочтительным.

В качестве диспергирующего компонента можно использовать любое подходящее соединение, которое помогает производить высушивание смеси методом распыления. В частности, такие компоненты полезны для предотвращения отложения, выпадения в осадок, структурирования, агломерации, прилипания и спекания твердых частиц в псевдосжиженной среде. Среди подходящих диспергантов, например, конденсированные фосфаты и сульфонированные полимеры. Термин "конденсированные фосфаты" относится к любым дегидрированным фосфатам, где содержание H2O:P2O5 ниже, чем 3:1. Примеры подходящих диспергантов включают, в числе прочего, пирофосфат натрия, метафосфат натрия и сульфонированный полимер стирола и альдегида малеиновой кислоты. Количество этого компонента может варьироваться в пределах от около 0,01 до около 10 мас.% от суммарной массы компонентов. Однако количество в пределах от около 0,1 до около 8 мас. % является предпочтительным, а количество в пределах от около 1 до около 3 мас.% является наиболее предпочтительным.

В предпочтительном варианте осуществления изобретения используется связующий компонент. Связующий компонент представляет собой любое подходящее соединение, которое обладает свойствами цемента или глины и которое может помочь связать вместе макрочастицы композиции. Примеры таких связующих компонентов включают, в числе прочего, цементы, такие, как, например, алебастр, обыкновенную известь, гидравлическую известь, природные цементы, портландцементы, глиноземистые цементы, а также глины, такие, как, например, аттапульгит, бетонит, галлуазит, гекторит, каолинит, монтмориллонит, пирофиллит, сепиолит, тальк и вермикулит. Наиболее предпочитаемым связующим компонентом является глиноземистый цемент. Количество связующего компонента может варьироваться в пределах от около 0,1 до около 30 мас.% от суммарной массы компонентов. Однако количество в пределах от около 1 до около 20 мас.% является предпочтительным, а количество в пределах от около 5 до около 15 мас.% является наиболее предпочтительным.

В другом предпочтительном варианте осуществления изобретения используется кислотный компонент. Таким кислотным компонентом может быть любая подходящая кислота, которая помогает получить алюминат цинка из цинкового компонента и глиноземного компонента. В общем, таким кислотным компонентом может быть органическая или минеральная кислота. Если кислотный компонент представляет собой органическую кислоту, то желательно, чтобы это была карбоновая кислота. Если кислотный компонент представляет собой минеральную кислоту, то желательно, чтобы это была азотная кислота, фосфорная кислота или серная кислота. Можно использовать также смеси этих кислот. Обычно кислота используется с водой в виде разбавленного водного раствора кислоты. Количество кислоты в кислотном компоненте находится в пределах от около 0,01 до около 20 объемных процентов от суммарного объема кислотного компонента. Однако количество в пределах от около 0,1 до 10 об.% является предпочтительным, а количество в пределах от 1 до около 5 об.% является наиболее предпочтительным. В общем количество кислотного компонента зависит от количества сухих компонентов. То есть, отношение всех сухих компонентов (в граммах) к кислотному компоненту (в миллилитрах) должно быть менее, чем около 1,75: 1. Однако желательно, чтобы это отношение составляло менее чем около 1,25: 1, а лучше всего, если оно будет менее, чем около 0,75:1. Эти соотношения помогают получить смесь в виде жидкого раствора, шлама или пасты, которые можно распылять, как жидкость.

Цинковый компонент, глиноземный компонент и диспергирующий компонент можно контактировать вместе любым известным способом до получения смеси, которая представляет собой жидкий раствор, шлам или пасту и которую можно распылять, наподобие жидкости. Если цинковый компонент, глиноземный компонент и диспергирующий компонент представляет собой твердые вещества, то их необходимо контактировать с жидкой средой до получения смеси, которая представляет собой жидкий раствор, шлам или пасту и которую можно распылять, наподобие жидкости. В другом варианте осуществления изобретения цинковый компонент и глиноземный компонент контактируют вместе до получения композиции, включающей в себя цинк, а затем эту композицию контактируют с диспергантом. Подходящие средства для такого контактирования этих компонентов являются известными, например, контактирование можно осуществлять в барабанах, стационарных емкостях, чанах, бегунах, смесителях ударного действия и т.п. При желании связующий компонент можно контактировать с другими компонентами до получения, в числе прочего, композиции, обладающей повышенной устойчивостью к истиранию. Обычно эти компоненты, после контактирования до получения смеси, контактируют с кислотным компонентом. Однако сухие компоненты и кислотные компоненты можно контактировать вместе, одновременно или раздельно.

Отношение всех сухих компонентов (в граммах) к компонентам, представляющим собой жидкости (в миллиметрах), должно быть менее, чем около 1,75:1. Однако желательно, чтобы это отношение было менее, чем около 1,25:1, а лучше всего, если оно будет менее, чем около 0,75:1. Эти соотношения помогают получить смесь в виде жидкого раствора, шлама или пасты, которые можно распылять, как жидкость.

После того, как компоненты соединили до получения смеси, их высушивают методом распыления до получения частиц с размерами от около 1 до около 1000 микрон. Метод высушивания распылением является известным и обсуждается в работе "PERRY'S CHEMICAL ENGINEERS' HANDBOOK", шестое издание, издательство McGraw-Hill; , Inc. , со стр. 20-54 до стр. 20-58. Можно получить дополнительную информацию, в частности, из библиографии в публикации Handbook of Industrial Drying, издательство Marcel Dekker. Inc., стр. 243-293. Частицы в получаемых композициях могут иметь размеры от около 10 до около 1000 микрон. Однако желательно, чтобы размеры частиц составляли от около 30 до около 300 микрон, а лучше всего - от около 50 до около 100 микрон.

Высушенную композицию макрочастиц можно кальцинировать до получения кальцинированной композиции макрочастиц.

Кальцинирование проводят в условиях, подходящих для того, чтобы удалить остаток воды, вызвать окисление горючих компонентов и соединить цинковый компонент с глиноземным компонентом до получения алюмината цинка. Обычно высушенную композицию затем кальцинируют в кислороде, содержащемся в окружающей среде. Обычно температура, при которой происходит кальцинирование, составляет от около 300 до около 1200oC. Однако более предпочтительно, чтобы температура составляла от около 450 до около 1000oC. Кальцинирование следует производить в течение от около 0,5 до около 12 часов.

При желании в композицию можно добавить компонент, содержащий окись металла. Такие компоненты могут улучшить физические и химические свойства композиции макрочастиц. Например, такие компоненты могут повысить способность композиции макрочастиц гидрировать различные соединения. Примеры подходящих окисей металлов включают, в числе прочего, окись железа, окись кобальта, окись никеля, окись рутения, окись родия, окись палладия, окись осмия, окись иридия, окись платины, окись меди, окись хрома, окись титана, окись циркония, окись олова, окись марганца. Количество окиси металла в композиции макрочастиц может составлять от около 0,01 до около 20 мас.% от массы композиции макрочастиц. Однако желательно, чтобы это количество составляло от около 0,1 до около 15 мас.%, а лучше всего от около 1 до около 10 мас.%.

Окись металла можно добавлять в композицию макрочастиц в форме элементарного металла, окиси металла и/или металлосодержащих соединений, которые превращаются в окись металла в условиях кальцинирования, описанных в настоящей заявке. Примерами таких металлосодержащих соединений являются, в числе прочего, ацетаты металлов, карбонаты металлов, нитраты металлов, сульфаты металлов, тиоцианаты металлов, а также смеси любых двух или более из них.

Добавку металла как химического элемента, окиси металла и/или металлосодержащих соединений в композицию макрочастиц можно осуществить любым известным способом. Одним из таких способов является импрегнирование композиции макрочастиц жидкой средой, в которой растворителем является либо вода, либо органический растворитель и которая содержит элементарный металл, окись металла и/или металлосодержащие соединения. После добавки элементарного металла, окиси металла и/или металлосодержащих соединений, композициям высушивают и подвергают кальцинированию.

Элементарный металл, окись металла и/или металлосодержащие соединения можно ввести в композицию макрочастиц в качестве компонентов исходной смеси, или же их можно ввести после того, как композиция макрочастиц была высушена распылением и подверглась кальцинированию. Если окись металла добавляют в композицию макрочастиц после того, как она была высушена распылением и проведено кальцинирование, то композицию высушивают и еще раз проводят кальцинирование. Такую композицию желательно высушивать при температурных диапазонах от около 50oC до около 300oC, но лучше при диапазонах от около 100oC до около 250oC, обычно в течение от около 0,5 до около 8 часов, лучше от около 1 часа до около 5 часов. Затем такую высушенную композицию подвергают кальцинированию в присутствии кислорода или газа, содержащего кислород, при температурах от около 300oC до около 800oC, желательно при температурах от около 450oC до около 750oC до тех пор, пока не будут удалены летучие материалы и пока по меньшей мере часть элементарного металла, и/или металлосодержащего соединения не превратится в окись металла. Обычно кальцинирование на этом этапе занимает от около 0,5 до около 4 часов, желательно, чтобы оно продолжалось в течение от около 1 часа до около 3 часов.

Композиции макрочастиц по изобретению можно использовать для самых различных целей. Например, их можно использовать в качестве компонентов сорбентов, содержащих окись цинка; такие сорбенты применяются в технологических процессах удаления серы, когда композицию макрочастиц из окиси цинка контактируют с потоком газа, содержащим серу, а после этого композицию макрочастиц из окиси цинка контактируют с кислородом или газом, содержащим кислород, чтобы произвести регенерацию композиции макрочастиц из окиси цинка. Примеры таких способов удаления серы описаны в патентах США 4990318; 5077261; 5102854; 5108975: 5130288; 5174919; 5177050; 5219542; 5244641; 5248481 и 5281445; эта информация приведена в настоящей заявке для сведения.

Помимо этого, указанные композиции макрочастиц могут быть использованы в качестве компонентов катализаторов, которые применяются (1) при дегидрогенировании алканов; (2) при производстве олефинов и диолефинов; (3) при гидрировании алкенов и алкинов в потоках углеводородов; (4) при дегидроциклизации парафинов до получения ароматических соединений. Эти композиции можно использовать в качестве компонентов соединений, применяемых для обработки сточных вод, их можно использовать в качестве компонентов соединений, применяемых для очистки отходящих газов, например, при удалении NOx, H2S и гидридов, образующихся в результате очистки и химических процессов.

ПРИМЕРЫ

Приведенные примеры иллюстрируют настоящее изобретение, но не ограничивают его рамки.

Пример 1

Настоящий пример демонстрирует получение алюмината цинка в виде макрочастиц. Здесь также показано получение смесей, которые можно высушивать распылением до получения указанных макрочастиц алюмината цинка.

Часть A

120 грамм окиси цинка, 188 грамм глинозема "Vista Dispal", 30 грамм глиноземистого цемента "Secar 71", 3,42 грамма пирофосфата натрия и 4,0 грамма окиси олова смешивали в сухом виде. Полученную сухую смесь медленно добавляли при перемешивании в 500 миллилитров водного раствора уксусной кислоты (2,0 об.%). Полученную смесь (шлам) далее перемешивали в течение 20 минут, а затем фильтровали через сито 60 меш. Профильтрованную смесь в виде шлама высушивали распылением с помощью распылительной сушилки "Yamato" модель DL 41, при следующих параметрах:

температура на входе 220oC;

температура на выходе 120oC;

заданное значение температуры 300oC;

подающий насос 2,5;

воздушное распыление 0,6;

отсасывание воздуха 0,8 (расходомер);

игольчатый ударный сепаратор;

частиц 1,0;

насадка SU-2A.

Частицы, полученные после высушивания распылением, кальцинировали при 843oC в течение 5 часов, изменяя температуру на 3oC в минуту, начиная с температуры окружающей среды. Кальцинированный материал обладал следующими свойствами:

Гранулометрический состав

Меш - Мас.%

+120 - 0,1

+270 - 53,2

+325 - 13,1

+400 - 18,6

-400 - 15,1

Объемная плотность 1,0 г/куб.см (определялась по фракциям +270 и +325 меш соединенных и повторно просеянных продуктов, полученных за несколько циклов способом, аналогичным описанному выше).

Кальцинированный материал, полученный вышеописанным способом, и контрольный материал (Davison GXP-5, производимый промышленностью флюидизированный катализатор крекинга, используемый для крекинга нефти) испытывали на устойчивость к истиранию (процентное истирание) с помощью процедуры, аналогичной процедуре, описанной в патенте США 4010116 (который упомянут здесь для сведения). Образец материала по изобретению был получен из фракции +270 меш соединенных и повторно просеянных продуктов, полученных за несколько циклов способом, который описан выше. Указанную фракцию +270 меш повторно просеивали на ситах -80 и +230 меш, и 50 г полученного материала использовали в испытании на истирание. Продолжительность испытания составила 5 часов. Процент истирания представляет собой количество материала, утерянного в качестве измельченных частиц в результате истирания в конце 5-часового испытания.

Процент истирания

Материал по изобретению - 7,66

Контрольный катализатор - 4,59

Часть B

В другом отдельном варианте осуществления изобретения 120 грамм окиси цинка, 188 грамм глинозема "Vista Dispal", 30 грамм глиноземистого цемента "Secar 71", 3,42 грамма пирофосфата натрия и 4,0 грамма окиси олова смешивали в сухом виде. Полученную сухую смесь медленно добавляли при перемешивании в 500 миллилитров водного раствора уксусной кислоты (2,0 об.%). Полученную смесь (шлам) далее перемешивали в течение 30 минут, а затем фильтровали через сито 60 меш. Профильтрованная смесь была слегка гелеобразной, однако обладала достаточной текучестью и легко поддавалась перекачке насосом. Профильтрованную смесь в виде шлама высушивали распылением с применением оборудования и условий, которые описаны выше, но вместо насадки SU-2A использовали насадку SV-2. Высушенный распылением материал кальцинировали при 835oC в течение 5 часов, изменяя температуру на 3oC в минуту, начиная с температуры окружающей среды. Кальцинированный материал обладал следующим гранулометрическим составом:

Меш - Мас. %

+120 - 2,1

+270 - 33,1

+325 - 24,1

+400 - 18,0

-400 - 22,7

Часть C

120 грамм окиси цинка, 188 грамм глинозема "Vista Dispal", 30 грамм глиноземистого цемента "Secar 71", 3,42 грамма сульфонированного полимера стирола с ангидридом малеиновой кислоты и 4,0 грамма окиси олова смешивали в сухом виде. Подученную сухую смесь медленно добавляли при перемешивании в 500 миллилитров водного раствора уксусной кислоты (2,0 об.%). Полученную смесь (шлам) далее перемешивали в течение 30 минут. На этом этапе шлам обладал низкой вязкостью, практически не напоминая гель. Шлам фильтровали через сито 60 меш и высушивали распылением с применением оборудования и условий, которые описаны выше. Высушенный распылением материал кальцинировали при 835oC в течение 5 часов, изменяя температуру на 3oC в минуту, начиная с температуры окружающей среды. Кальцинированный материал обладал следующим гранулометрическим составом;

Меш - Масс. %

+120 - 16,2

+270 - 27,4

+325 - 8.8

+400 - 13,7

-400 - 33,9

Сравнительный пример 1

Настоящий пример демонстрирует, какую важную роль играет в настоящем изобретении диспергирующий компонент. Описаны пять безуспешных попыток получить смеси, пригодные для высушивания распылением, в ходе которых пирофосфат натрия по Примеру 1, часть A, заменили другим материалом.

Часть A

120 грамм окиси цинка, 188 грамм глинозема "Vista Dispal", 30 грамм глиноземистого цемента "Secar 71" и 4,0 грамма окиси олова смешивали в сухом виде. Полученную сухую смесь медленно добавляли при перемешивании в 500 миллилитров водного раствора уксусной кислоты (2,0 об.%). Затем добавили 3,42 грамма силиката натрия. Смесь перемешивали 5 часов, в течение этого периода смесь превращали в гель, который был слишком густым для подачи насосом с целью произвести высушивание распылением.

Часть B

120 грамм окиси цинка, 188 грамм глинозема "Vista Dispal", 30 грамм глиноземистого цемента "Secar 71", 3,42 грамма полиакриловой кислоты (с молекулярной массой 200,00-450,000) и 4,0 грамма окиси олова смешивали в сухом виде. Полученную сухую смесь медленно добавляли при перемешивании в 500 миллилитров водного раствора уксусной кислоты (2,0 об.%). В процессе добавки смесь начала превращаться в гель. Когда вся порошковая смесь была добавлена в уксусную кислоту (примерно через 5 минут), смесь стала слишком густой для подачи насосом с целью произвести высушивание распылением.

Часть C

120 грамм окиси цинка, 188 грамм глинозема "Vista Dispal", 30 грамм глиноземистого цемента "Secar 71", 3,42 грамма полиакриловой кислоты (с молекулярной массой 200,000-450,000) и 4,0 грамма окиси олова смешивали в сухом виде. Полученную сухую смесь медленно добавляли при перемешивании в 500 миллилитров дистиллированной воды. На этом этапе смесь застудневала и стала слишком густой для подачи насосом с целью произвести высушивание распылением.

Часть D;

120 грамм окиси цинка, 188 грамм глинозема "Vista Dispal", 30 грамм глиноземистого цемента "Secar 71" и 4,0 грамма окиси олова смешивали в сухом виде. Отдельно смешивали 3,42 грамма водного раствора полиакриловой кислоты (с молекулярной массой 2000) (65 об.%) с 500 граммами дистиллированной воды. Лакмусовая бумага показала, что раствор слабо подкислен. Затем сухую смесь медленно добавляли при перемешивании в подкисленный раствор. До того, как добавка сухой смеси была завершена, жидкость застудневала и стала слишком густой для подачи насосом с целью произвести высушивание распылением.

Часть E

120 грамм окиси цинка, 188 грамм глинозема "Vista Dispal", 30 грамм глиноземистого цемента "Secar 71" и 4,0 грамма окиси олова смешивали в сухом виде. Отдельно смешивали 3,42 грамма водного раствора полиакриловой кислоты (с молекулярной массой 2000) (65 об.%) с 500 граммами дистиллированной воды и 0,50 граммами гидроокиси натрия. Лакмусовая бумагу показала, что раствор является слабощелочным. Затем сухую смесь медленно добавляли при перемешивании в слабощелочной раствор. До того, как добавка сухой смеси была завершена, жидкость застудневала и стала слишком густой для подачи насосом с целью произвести высушивание распылением.

Сравнительный пример 2

Настоящий пример демонстрирует, насколько важную роль в настоящем изобретении играет диспергирующий компонент. Здесь показано, что без диспергирующего компонента получается смесь, которую невозможно распылить, наподобие жидкости.

60 грамм окиси цинка, 94 грамма глинозема "Vista Dispal", 15 грамм глиноземистого цемента "Secar 71" и 2,0 грамма окиси цинка смешивали в сухом виде. Затем сухую смесь медленно добавляли при перемешивании в 500 мл водного раствора уксусной кислоты (1,0 об.%). В процессе перемешивания смесь застудневала до такой степени, что ее можно было черпать ложкой. Затем попытались произвести высушивание распылением, но почти сразу же насадка оказалась забитой гелем.

Пример 2

Настоящий пример демонстрирует использование макрочастиц алюмината цинка для получения сорбента из окиси цинка.

50 грамм алюмината цинка в виде макрочастиц, полученного по примеру 1, часть A, импрегнировали (методом распыления) раствором 46 г гексагидрата нитрата цинка в 7 г мягкой деионизированной воды. Импрегнированные гранулы сначала подвергли поверхностному высушиванию с помощью струйной воздушной сушилки, а затем кальцинировали при 450oC в течение часа. Сорбент по настоящему примеру был получен в результате еще одного цикла импрегнирования/высушивания/ кальцинирования, аналогичного вышеописанному.

Далее 37 грамм импрегнированного материала из вышеописанного способа импрегнировали (методом распыления) раствором 10,69 г гексагидрата нитрата никеля, растворенного в 7,86 г деионизированной воды. Этот материал затем высушивали и кальцинировали при 635oC в течение часа, изменяя температуру на 5oC в минуту, начиная с температуры окружающей среды.

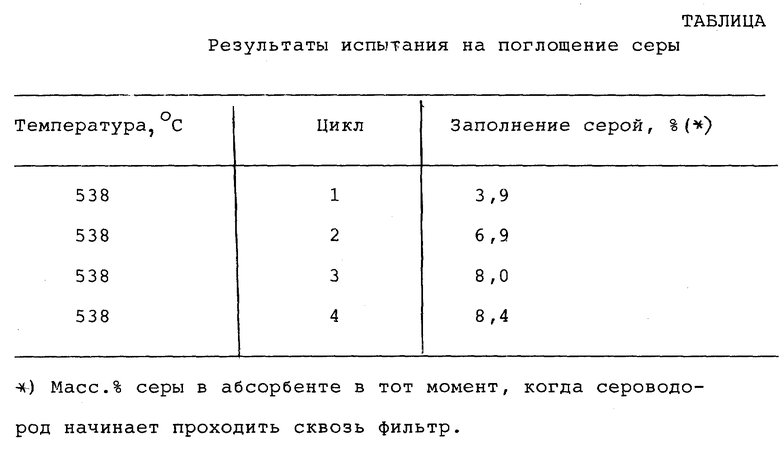

Материал, импрегнированный никелем, как описано выше, испытывали в технологическом процессе улавливания серы. Испытания проводили на установке, которая включала в себя кварцевый реактор с наружным диаметром 20 мм и 2 мм колодцем термопары. Реактор работал в режиме восходящего потока, проходящего через неподвижный слой из 10 грамм испытуемого сорбента. Сорбент нагревали до 538oC в потоке азота. После того, как температура достигала нужной величины, поток азота заменяли потоком, моделировавшем отходящий промышленный газ, который содержал 4,2 об.% сероводорода, 40,0 об.% двуокиси углерода и 55,8 об.% азота. Скорость пропускания газа составляла 1450 куб.см/куб.см сорбента/час. Заполнение серой контролировали путем измерения концентрации сероводорода в потоке, выходящем из реактора, с помощью установки для замера уровней сероводорода "General Monitors", отрегулированной в соответствий с заданными концентрациями. После того, как фильтр полностью заполнялся серой, о чем свидетельствовал тот факт, что фильтр начинал пропускать сероводород, модельный поток промышленного отходящего газа, содержащего серу, останавливали и реактор продували азотом в течение 45 минут, при этом нагревая до температуры регенерации в 593oC. Сорбент регенерировали в потоке воздуха при 200 куб. см/мин, в течение около 5 часов. Затем реактор продували азотом в течение около 40 минут, поскольку он охладился до 538oC. После этого поток азота убирали, и снова подавали модельный поток промышленного отходящего газа, начиная еще один цикл абсорбции. Процесс повторяли требуемое число раз. Результаты испытаний указаны в Таблице.

Результаты, приведенные в Таблице, показывают, что сорбент, изготовленный из макрочастиц цинкового алюмината по изобретению, высокоэффективен при удалении серы из газов.

Способ применим для оснащения реакторов с псевдоожиженным слоем и получения катализаторов. Способ включает в себя : (а) контактирование цинкового компонента, глиноземного компонента и диспергирующего компонента до получения смеси; (б) высушивание указанной смеси распылением до получения указанной композиции макрочастиц. Достигается повышение термостойкости макрочастиц и их устойчивости к истиранию. 11 з.п.ф-лы, 1 табл.

Авторы

Даты

2000-07-20—Публикация

1996-06-06—Подача