Область изобретения

Изобретение относится к удалению серы из жидких или газообразных потоков крекинг-бензинов и дизельного топлива. В другом аспекте настоящее изобретение относится к композициям сорбентов, пригодным для десульфуризации жидких или газообразных потоков крекинг-бензинов и дизельного топлива. Еще один аспект настоящего изобретения относится к способу получения сорбентов серы для применения с целью удаления содержащих серу веществ из жидких или газообразных потоков крекинг-бензинов и дизельного топлива.

Выражения “по существу состоит из” или “по существу состоящий из” не исключают наличия других стадий, элементов или материалов, которые конкретно не указаны в определении, поскольку такие стадии, элементы или материалы не влияют на основные и новые признаки изобретения; вдобавок, они не исключают примеси, обычно сопутствующие используемым элементам и материалам.

Вышеуказанные термины и выражения предназначены для использования на всех территориях, за исключением юрисдикции США. В пределах юрисдикции США вышеуказанные термины и выражения ненадежны для применения, в том смысле, как они истолковываются судами США и патентным бюро США.

Потребность в более чистом сжигаемом топливе привела к постоянным усилиям во всем мире по снижению уровней серы в содержащем углеводороды топливе, таком как бензин и дизельное топливо. Считается, что снижение содержания серы в таком содержащем углеводороды топливе означает улучшение качества воздуха по причине отрицательного влияния серы на поведение чувствительных к сере деталей, таких как автомобильные каталитические конверторы. Наличие оксидов серы в выхлопных газах автомобильного двигателя ингибирует и может необратимо отравлять катализаторы из благородных металлов в конверторе. Выбросы из неэффективного или отравленного конвертора содержат определенные уровни несгоревших неметановых углеводородов, оксидов азота и моноокиси углерода. Такие выбросы катализируются под действием солнечного света, формируя околоземный уровень озона, чаще называемый смог.

Большая часть серы поступает в содержащее углеводород топливо, такое как бензин, из бензинов, прошедших термическую обработку. Термически обработанные бензины, такие как, например, бензин температурного крекинга, бензин легкого крекинга, коксовый бензин и бензин каталитического крекинга (здесь получившие общее название “крекинг-бензин”) содержат, в частности, олефины, ароматические соединения, серу и серосодержащие соединения.

Поскольку большинство бензинов, такие как, например, автомобильные бензины, гоночные бензины, авиационные бензины, корабельные бензины и тому подобные, содержат, по крайней мере, частично, крекинг-бензин, восстановление серы в крекинг-бензине по существу служит снижению уровней серы в большинстве бензинах, таких как, например, автомобильные бензины, гоночные бензины, авиационные бензины, корабельные бензины и тому подобные.

Публикуемые обсуждения проблемы серы в бензинах не сосредоточена на вопросе, нужно или нет снижать уровни серы. Достигнута согласованность в том, что бензины с пониженным содержанием серы снижают автомобильные выбросы и улучшают качество воздуха. Таким образом, реальная дискуссия сконцентрирована на требуемом уровне снижения, географических областях, нуждающихся в бензинах с пониженным содержанием серы, и сроках реализации.

Поскольку вышеуказанное воздействие автомобилей, связанное с загрязнением воздуха, сохраняется, понятно, что необходимы дополнительные усилия по снижению уровней серы в автомобильном топливе. Хотя современная бензиновая продукция содержит серы порядка 330 частей на миллион (ч/млн), Управление по охране окружающей среды США недавно издало предписание, требующее, чтобы средний уровень содержания серы в бензине был 30 ч/млн, при верхнем уровне 80 ч/млн. К 2006 г. стандарты по существу требуют, чтобы каждая смесь бензина, продаваемая в США, соответствовала уровню 30 ч/млн.

Кроме потребности иметь возможность выпускать автомобильное топливо с низким содержанием серы, существует также необходимость в способе, оказывающем минимальное воздействие на содержание олефинов в таком топливе, с тем, чтобы сохранить октановое число (и опытное и моторное октановое число). Такой способ желателен, поскольку насыщенность олефинов значительно влияет на октановое число. Подобное вредное влияние на содержание олефинов обычно обусловлено используемыми, как правило, жесткими условиями, такими как во время гидродесульфуризации, удаления тиофеновых соединений (таких как, например, тиофены, бензотиофены, алкилтиофены, алкилбензотиофены, алкилдибензотиофены и тому подобных), являющихся одними из наиболее трудно удаляемых из крекинг-бензина серосодержащих соединений. Кроме того, необходимо избежать системы, где условия такие, что содержание ароматических соединений в крекинг-бензине также не сохраняется в результате насыщения. Таким образом, существует потребность в способе, по которому достигается десульфуризация и сохраняется октановое число.

В дополнение к необходимости удаления серы из крекинг-бензина для нефтяной промышленности существует также потребность в снижении содержания серы в дизельном топливе. При удалении серы из дизельного топлива путем гидродесульфуризации цетановое число улучшается, но высока стоимость расходуемого водорода. Этот водород расходуется как на реакцию гидродесульфуризации, так и на реакцию гидрирования.

Таким образом, существует потребность в способе десульфуризации, не требующем существенного расхода водорода, с тем, чтобы обеспечить более экономичный способ обработки крекинг-бензинов и дизельного топлива.

По причине отсутствия удачных разработок, обеспечивающих успешный и экономически пригодный способ снижения содержания серы в крекинг-бензинах и дизельном топливе, очевидно, что все еще существует потребность в лучшем способе десульфуризации таких углеводородсодержащих текучих сред, который оказывал бы минимальное воздействие на октановые уровни, достигая при этом высоких степеней удаления серы.

Традиционно сорбирующей композиции, используемые в способах удаления серы из углеводородсодержащих текучих сред, являются агломератами, используемыми для применения в неподвижном слое. По причине разнообразных преимуществ способа с применением псевдоожиженного слоя углеводородсодержащие текучие среды иногда используются в реакторах с псевдоожиженным слоем. Реакторы с псевдоожиженным слоем имеют такие преимущества перед реакторами с неподвижным слоем, как лучший теплообмен и лучшее падение давления. В реакторах с псевдоожиженным слоем обычно используются реагенты в форме частиц. Размер указанных частиц находится, как правило, в пределах приблизительно от 1 микрона до 1000 микрон. Однако обычно используемые реагенты не обладают достаточным сопротивлением истиранию во всех случаях применения. Следовательно, желательно найти сорбент с достаточным сопротивлением истиранию, который удалял бы серу из углеводородсодержащих текучих сред и мог бы использоваться в реакторах с псевдоожиженным, переносящим, движущимся или неподвижным слоем, что будет значительным техническим и экономическим вкладом.

Кроме того, желательно разработать новую сорбирующую композицию, которая может быть использована для удаления серы из крекинг-бензинов и дизельного топлива.

Также желательно разработать способ получения новых сорбирующих композиций, полезных для применения при десульфуризации крекинг-бензинов и дизельного топлива.

Далее желательно разработать способ удаления серы из крекинг-бензинов и дизельного топлива с минимальным расходом водорода и минимальным насыщением олефинов и ароматических соединений, содержащихся в указанных потоках.

К тому же, желательно разработать способ десульфуризации крекинг-бензина, содержащего менее приблизительно 100 частей на миллион, предпочтительно менее 50 частей на миллион серы в расчете на массу десульфуризованного крекинг-бензина, и содержащего по существу то же количество олефинов и ароматических соединений, что и в крекинг-бензине, из которого получен указанный десульфуризованный крекинг-бензин.

Другие аспекты, цели и преимущества изобретения станут очевидны из подробного описания изобретения и приложенных пунктов.

Настоящее изобретение основано на открытии, что за счет применения вспученного перлита для создания основной сорбирующей композиции, включающей оксид цинка, вспученный перлит и оксид алюминия, получается новая основная композиция для получения сорбирующей системы путем добавления металла-промотора, которая дает возможность регулирования коэффициента истирания полученной сорбирующей системы и регулирования активности сорбирующей системы.

Конкретнее, согласно настоящему изобретению обнаружено, что применение вспученного перлита в качестве источника диоксида кремния в системе, включающей оксид цинка, оксид алюминия и металл-промотор, приводит к сорбирующей композиции, позволяющей варьировать содержание оксида цинка и содержание оксида алюминия композиции на основе носителя, тем самым, позволяя изменение срока службы сорбента, используемого при десульфуризации крекинг-бензинов или дизельного топлива, а также осуществление варьирования коэффициента истирания сорбирующей системы за счет изменения содержания оксида алюминия в основном носителе.

Таким образом, по одному из аспектов настоящего изобретения получена новая сорбирующая композиция, подходящая для десульфуризации крекинг-бензинов и дизельного топлива, которая включает основной несущий компонент, состоящий по существу из оксида цинка, вспученного перлита, оксида алюминия, и компонента-промотора, где валентность указанного компонента-промотора снижена в значительной степени и такой компонент-промотор с пониженной валентностью присутствует в количестве, эффективном для удаления серы из крекинг-бензинов и дизельного топлива.

Согласно другому аспекту настоящего изобретения разработан способ получения новой сорбирующей системы, включающий контактирование основного носителя, состоящего по существу из оксида цинка, вспученного перлита и оксида алюминия с образованием смеси, которую выбирают из группы, состоящей из влажной смеси, тестообразной массы, пасты или суспензии; измельчение указанной смеси с получением частиц в форме, выбранной из группы, состоящей из гранулы, экструдата, таблетки, сферы, шарика или микросферы; сушку указанных частиц с получением сухого материала в форме частиц; кальцинирование указанного сухого материала в форме частиц с получением кальцинированного материала в форме частиц; распределение компонента-промотора в указанном сухом и кальцинированном материале в форме частиц с получением промотированного материала в форме частиц; сушку указанного промотированного материала в форме частиц с получением сухого промотированного материала в форме частиц; кальцинирование указанного сухого промотированного материала в форме частиц с получением кальцинированного промотированного материала в форме частиц и восстановление указанного кальцинированного промотированного материала в форме частиц подходящим восстанавливающим агентом, таким как водород, с получением сорбирующей композиции, содержащей по существу восстановленный, предпочтительно нулевой валентности компонент-промотор, распределенный в указанной сорбирующей композиции в количестве, эффективном для удаления серы из крекинг-бензина или дизельного потока жидкости или газа. Сопротивление истиранию сорбирующей композиции может быть усилено за счет изменения концентрации компонента оксида алюминия в основном носителе. Срок службы сорбирующей системы для десульфуризации крекинг-бензинов или дизельного топлива регулируют путем регулирования содержания оксида цинка основного несущего компонента сорбирующей системы.

Согласно другому аспекту настоящего изобретения разработан способ десульфуризации крекинг-бензинов и дизельного топлива, включающий десульфуризацию в зоне десульфуризации указанной углеводородсодержащей текучей среды сорбирующей композицией, отделение десульфуризованной углеводородсодержащей текучей среды от сульфуризованной сорбирующей композиции, регенерацию, по меньшей мере, части сульфуризованной сорбирующей композиции с получением регенерированной, десульфуризованной сорбирующей композиции; активацию, по меньшей мере, части регенерированной, десульфуризованной сорбирующей композиции с получением активированной, регенерированной, десульфуризованной сорбирующей композиции и после этого - возвращения, по меньшей мере, части активированной, регенерированной, десульфуризованной сорбирующей композиции в зону десульфуризации.

Настоящее изобретение основано на открытии заявителя, состоящем в том, что путем использования размолотого вспученного перлита при получении сорбента-носителя, включающего оксид цинка, размолотый вспученный перлит и связующее вещество, получают основной носитель, в котором содержание оксида цинка и содержание связующего вещества можно регулировать таким образом, чтобы обеспечить устойчивый к истиранию сорбент, а также длительный срок службы сорбирующей системы.

Конкретнее, обнаружено, что путем использования размолотого вспученного перлита при получении оксида цинка, измельченный вспученный перлит и связующее вещество, такое, как оксид алюминия, получают основную несущую композицию, дающую возможность варьирования в ней содержания оксида цинка и связующего вещества таким образом, что последующая пропитка основного носителя металлом-промотором приводит к образованию системы, обладающей устойчивостью к истиранию, а также длительным сроком службы при последующем восстановлении указанной системы водородом. Полученную сорбирующую композицию используют для десульфуризации крекинг-бензина и/или дизельного топлива.

Термин "бензин" означает смесь углеводородов, кипящую в интервале приблизительно от 37,7°C до 204,4°C (приблизительно от 100°F до 400°F), или любую ее фракцию. Примеры подходящего бензина включают, но не в порядке ограничения, углеводородные потоки в рафинерах, такие как лигроин, лигроин прямой перегонки, коксовый лигроин, каталитический бензин, лигроин легкого крекинга, алкилат, изомерат, продукт реформинга и тому подобные, и их комбинации.

Термин "крекинг-бензин" означает смесь углеводородов, кипящую в интервале приблизительно от 37,7°C до 204,4°C (приблизительно от 100°F до 400°F), или любую ее фракцию, представляющие продукты либо термического, либо каталитического способа разрушения более крупных углеводородных молекул на меньшие молекулы. Примеры подходящих термических способов включают, но не в порядке ограничения, коксование, термический крекинг, легкий крекинг и тому подобные, и их комбинации. Примеры подходящих способов каталитического крекинга включают, но не в порядке ограничения, каталитический крекинг текучих сред, крекинг тяжелого топлива и тому подобные, и их комбинации. Так, примеры подходящего крекинг-бензина включают, но не в порядке ограничения, коксовый бензин, бензин термического крекинга, бензин легкого крекинга, бензин каталитического крекинга текучих сред, бензин крекинга тяжелого топлива и тому подобные, и их комбинации. В некоторых случаях крекинг-бензин может быть фракционирован и/или гидрообработан перед десульфуризаций, когда используется как углеводородсодержащая текучая среда в способе по настоящему изобретению.

Термин "дизельное топливо" означает смесь углеводородов, кипящую в интервале приблизительно от 149°C до 399°C (приблизительно от 300°F до 750°F), или любую ее фракцию. Примеры подходящего дизельного топлива включают, но не в порядке ограничения, легкий рецикловый газойль, керосин, реактивное топливо, дизельное топливо прямой перегонки, гидроочищенное дизельное топливо и тому подобные, и их комбинации.

Термин "сера" означает серу в любой форме, такой как элементарная сера или серосодержащее соединение, обычно присутствующую в углеводородсодержащей текучей среде, такой как крекинг-бензин или дизельное топливо. Примеры серы, которая может присутствовать в способе по настоящему изобретению обычно как содержащаяся в углеводородсодержащей текучей среде, включают, но не в порядке ограничения, сероводород, сероокись углерода (COS), сероуглерод (CS2), меркаптаны (RSH), органические сульфиды (R-S-R), органические дисульфиды (R-S-S-R), тиофен, замещенные тиофены, органические трисульфиды, органические тетрасульфиды, бензотиофен, алкилтиофены, алкилбензотиофены, алкидибензотиофены и тому подобное, и их комбинации, а также их высокомолекулярные продукты, которые обычно присутствуют в дизельном топливе, предусмотренных для применения в способе по настоящему изобретению, где каждый из R может означать алкильную или циклоалкильную, или арильную группу, содержащую от одного атома углерода до десяти атомов углерода.

Термин “текучая среда” означает газ, жидкость, пар или их комбинации.

Термин “газообразный” означает состояние, в котором углеводородсодержащая текучая среда, такая как крекинг-бензин или дизельное топливо, находится преимущественно в газовой или паровой фазе.

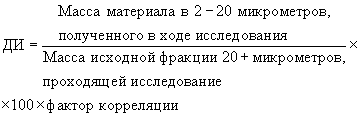

Термин “устойчивость к истиранию” означает устойчивость к истиранию сорбирующей композиции по настоящему изобретению, выраженную через индекс Davison’a. Термин "индекс Davison’a" ("DI - ДИ") используется для измерения устойчивости сорбента к уменьшению размера частиц в регулируемых условиях турбулентного движения. Индекс Davison’a соответствует массовому проценту фракции с размером частиц свыше 20 микрометров, которая снижается до размеров частиц менее 20 микрометров в условиях испытания. Индекс Davison’a измеряют, используя чашечный способ определения истирания Jet’a. Чашечный способ определения истирания Jet’a включает просеивание 5 граммового образца сорбента для удаления частиц размером в интервале от 0 до 20 микрометров. На частицы свыше 20 микрометров воздействуют затем тангенциальной струей воздуха при скорости 21 литр в минуту, вводимого через 1,587 мм (0,0625 дюйм) сопло, закрепленное на дне специально приспособленной чашки Jet’a (2,54 см I.D. – В.Д. х 5,08 см высотой) (1" В.Д. X 2" высотой), за период 1 час. Индекс Davison’a ("ДИ") рассчитывают следующим образом:

Фактор корреляции (в данном случае 0,3) определяют, используя известный калибровочный эталон, для внесения поправки на разницу в размерах чашек Jet’a и истирании.

Термин “несущий компонент” означает любой компонент или комбинацию указанных компонентов, которые могут быть использованы в качестве основы для сорбирующей композиции по настоящему изобретению, помогающей промотировать описанный здесь способ десульфуризации. Примеры подходящего несущего компонента включают, но не в порядке ограничения, оксид цинка в сочетании с подходящим связующим веществом, таким как оксид алюминия и вспученный перлит. В данном случае предпочтительным несущим компонентом является компонент, включающий оксид цинка, вспученный перлит и оксид алюминия.

Термин “компонент-промотор” означает любой компонент, который может быть добавлен к сорбирующей композиции по настоящему изобретению, помогающий промотировать десульфуризацию крекинг-бензинов или дизельного топлива. Такими компонентами-промоторами являются, по меньшей мере, один металл, оксид металла или предшественник оксида металла, где компонент металла выбирают из группы, состоящей по существу из никеля, кобальта, железа, марганца, меди, цинка, молибдена, вольфрама, серебра, олова, сурьмы и ванадия.

Некоторые примеры содержащих металл соединений-промоторов включают ацетаты металлов, карбонаты металлов, нитраты металлов, сульфаты металлов, тиоцианаты металлов и тому подобное, и их комбинации. Предпочтительно металлом указанного компонента-промотора является никель. В предпочтительном варианте выполнения настоящего изобретения сорбирующую композиция промотируют предшественником оксида никеля, таким как нитрат никеля, более предпочтительно, гексагидрат нитрата никеля.

Термин “металл” означает металл в любой форме, такой как элементарный металл или металлсодержащее соединение.

Термин “оксид металла” означает оксид металла в любой форме, такой как оксид металла или предшественник оксида металла.

При получении сорбирующей композиции по настоящему изобретению компонент-промотор, выбираемый из группы, состоящей из металлов, оксидов металлов и тому подобного, и их комбинаций, может первоначально быть в форме металлсодержащего соединения и/или предшественника оксида металла. Следует понимать, что когда компонент-промотор является первоначально металлсодержащим соединением и/или предшественником оксида металла, частично или весь, указанное соединение и/или предшественник могут быть превращены в соответствующий металл или оксид металла для указанного соединения и/или предшественника при осуществлении описанного здесь способа по изобретению.

Термин “перлит”, как использован здесь, означает петрографический термин для кремнийсодержащей вулканической породы, которая встречается в природе в некоторых, рассредоточенных по всему миру областях. Отличительная особенность, отделяющая ее от других вулканических минералов, состоит в способности расширяться примерно в двадцать раз от исходного объема при нагревании до определенных температур. При нагревании выше 871°С (1600°F), измельченный перлит вспучивается благодаря присутствию воды в сырой перлитовой породе. Связанная вода испаряется в ходе процесса нагревания и создает бесчисленные мельчайшие пузырьки в нагретых размягченных стекловидных частицах. Именно эти крохотные впаянные в стекловидную массу пузырьки отвечают за легкий вес. В промышленности может быть получен перлит со столь низкой массой, как 2,5 фунта на кубический фут.

Типичные характеристики согласно химическому анализу 1 вспученного перлита: диоксид кремния 73%, оксид алюминия 17%, оксид калия 5%, оксид натрия 3%, оксид кальция 1% плюс следовые элементы.

Характерные физические свойства вспученного перлита: точка размягчения 871°C-1093°C (1600-2000°F), точка плавления 1260°C-1343°C (2300°F-2450°F), pH 6,6-6,8 и удельный вес 2,2-2,4.

Термин “вспученный перлит”, как использован здесь, означает сферическую форму перлита, вспученного нагреванием перлитовой кремнийсодержащей вулканической породы до температуры выше 871°C (1600°F).

Термин “измельченный вспученный перлит” или “размолотый перлит”, как использован здесь, означает, что форму вспученного перлита дробят так, чтобы получить состоящую из частиц массу, где указанная масса, по меньшей мере, на 97% состоит из частиц с размером менее 2 микрон.

Подразумевается, что термин “размолотый вспученный перлит” означает продукт, полученный из частиц вспученного перлита путем размалывания или дробления.

Оксид цинка должен обычно присутствовать в несущей сорбирующей композиции в количестве в пределах приблизительно от 10 до 90 массовых процентов оксида цинка по отношению к общей массе сорбирующей композиции, предпочтительно, в количестве в пределах приблизительно от 40 до 80 массовых процентов оксида цинка.

Оксид цинка, используемый при получении несущей сорбирующей композиции по настоящему изобретению, может быть либо в форме оксида цинка, либо в форме одного или более соединений цинка, которые способны превращаться в оксид цинка в описанных условиях получения. Примеры подходящих соединений цинка включают, но не в порядке ограничения, сульфид цинка, сульфат цинка, гидроксид цинка, карбонат цинка, ацетат цинка, нитрат цинка и тому подобное, и их комбинации. Предпочтительно оксид цинка присутствует в форме порошкообразного оксида цинка.

Оксид алюминия, используемый для получения несущей сорбирующей композиции по настоящему изобретению может быть любым подходящим, промышленно выпускаемым материалом из оксида алюминия, включая, но не в порядке ограничения, коллоидные растворы оксида алюминия и обычно те соединения оксида алюминия, которые получены дегидратацией гидратов алюминия.

При получении несущего компонента сорбентов по настоящему изобретению обычно используют количество оксида алюминия в пределах приблизительно от 1,0 до 20 массовых процентов, предпочтительно, количество находится в пределах приблизительно от 5 до 15 массовых процентов по отношению к общей массе несущего компонента сорбентов.

Вспученный перлит должен обычно присутствовать в несущей сорбирующей композиции в количестве в пределах приблизительно от 10 до 40 массовых процентов перлита по отношению к массе несущей сорбирующей композиции, предпочтительно, в количестве в пределах приблизительно от 15 до 30 массовых процентов.

Компонент-промотор должен обычно присутствовать в сорбирующей композиции в количестве в пределах приблизительно от 1,0 до 60 массовых процентов компонента-промотора по отношению к общей массе сорбирующей композиции, предпочтительно, в количестве в пределах приблизительно от 10 до 30 массовых процентов компонента-промотора. Когда компонент-промотор включает биметаллический компонент-промотор, биметаллический компонент-промотор должен включать соотношение двух металлов, образующих биметаллический компонент-промотор в пределах приблизительно от 20:1 до 1:20. В данном предпочтительном варианте выполнения настоящего изобретения компонент-промотор является биметаллическим компонентом-промотором, включающим никель и кобальт в массовой соотношении порядка 1:1.

При промышленном получении сорбирующей композиции по настоящему изобретению несущий компонент обычно получают, объединяя компоненты несущего компонента, оксид цинка, вспученный перлит и оксид алюминия, в соответствующих пропорциях, любым подходящим способом или приемом, обеспечивающим однородное смешивание указанных компонентов, тем самым, получая достаточно гомогенную смесь, включающую оксид цинка, вспученный перлит и оксид алюминия. Любые подходящие способы смешивания компонентов несущего компонента могут быть использованы для достижения требуемой дисперсности указанных компонентов. Примеры подходящих способов смешивания включают, но не в порядке ограничения, смешивающие барабаны, стационарные корзины или лотки, смесители Muller’a, которые бывают периодического или непрерывного действия, ударные смесители и тому подобные. В настоящее время предпочтительно использовать смесители Muller’a при смешивании компонентов несущего компонента.

Компоненты несущего компонента смешивают, получая в результате смесь, которая может быть в форме, выбранной из группы, состоящей из: влажной смеси, тестообразной массы, пасты, суспензии или тому подобного. Указанная полученная смесь может быть затем сформована в частицы, выбранные из группы, состоящей из: гранулы, экструдата, таблетки, сферы, шарика или микросферы. Например, если полученная смесь находится в форме влажной смеси, влажная смесь может быть сгущена, высушена в указанных здесь условиях сушки, кальцинирована в указанных здесь условиях кальцинирования после этого сформована, или получена в форме частиц, путем гранулирования сгущенной, сухой, кальцинированной смеси для формирования гранулятов. Также в качестве примера, если смесь компонентов несущего компонента получена в форме смеси, имеющей структуру тестообразной массы или пасты, такая смесь может быть затем сформована, предпочтительно экструдирована, с образованием материала в форме частиц, предпочтительно цилиндрических экструдатов с диаметром в пределах приблизительно от 0,793 мм до 12,7 мм (приблизительно от 1/32 дюйма до 1/2 дюйма) и любой подходящей длиной, предпочтительно длиной в пределах приблизительно от 3,17 м до 25,4 мм (приблизительно от 1/8 дюйма до 1 дюйма). Полученные частицы, предпочтительно цилиндрические экструдаты, сушат затем в указанных здесь условиях сушки и кальцинируют в указанных здесь условиях кальцинирования. Более предпочтительно, когда смесь находится в форме суспензии, формирование частиц указанной суспензии достигается распылительной сушкой суспензии с формированием микросфер, имеющих размер в пределах приблизительно от 20 до 500 микрон. Такие микросферы затем сушат в указанных здесь условиях сушки и кальцинируют в указанных здесь условиях кальцинирования.

Когда формирование частиц достигается предпочтительной распылительной сушкой, может быть использован диспергирующий компонент, и может быть использовано любое подходящее соединение, облегчающее промотирование способности к распылительной сушке смеси, существующей предпочтительно в форме суспензии. В частности, указанные компоненты полезны для предупреждения отложения, образования осадка, образования налета, агломерации, слипания и спекания твердых частиц в жидкой среде. Подходящие диспергаторы включают конденсированные фосфаты, сульфированные полимеры и их комбинации. Термин конденсированные фосфаты относится к любому дегидратированному фосфату, где H2O:P2O5 приблизительно ниже 3:1. Характерные примеры подходящих диспергаторов включают пирофосфат натрия, метафосфат натрия, полимерный сульфированный стирол-малеиновый ангидрид и их комбинации. Количество используемого диспергирующего компонента обычно находится в пределах приблизительно от 0,01 массового процента относительно общей массы компонентов до 10 массовых процентов. Предпочтительно, количество используемого диспергирующего компонента обычно находится в пределах приблизительно от 0,1 массового процента до 8 массовых процентов.

Компонент оксида алюминия основного носителя может быть любым подходящим соединением оксида алюминия, обладающим цементирующими свойствами, способствующими связыванию вместе частиц композиции. В данном случае предпочтительным является оксид алюминия, предпочтительно, пептизированный оксид алюминия.

При практическом применении настоящего изобретения в данном случае предпочтительно, чтобы сорбирующая композиция была получена распылительной сушкой. При получении сорбирующей композиции с применением распылительной сушки может быть использован кислотный компонент. Обычно кислотным компонентом может являться органическая кислота или неорганическая, такая как азотная кислота. Если кислотным компонентом является органическая кислота, предпочтительно, чтобы это была карбоновая кислота. Если кислотным компонентом является неорганическая кислота, предпочтительно, чтобы это была азотная кислота или фосфорная кислота. Могут также использоваться смеси этих кислот. Обычно кислоту используют с водой, получая разбавленный водный раствор кислоты. Количество кислоты в кислотном компоненте обычно находится в пределах приблизительно от 0,01 объемного процента относительно общего объема кислотного компонента до 20 объемных процентов.

При получении предпочтительной сорбирующей композиции с применением распылительной сушки составляющие основного несущего компонента, включающего оксид цинка, вспученный перлит и оксид алюминия, могут быть приведены в контакт любым известным из уровня техники способом, что приводит к образованию смеси, представляющей собой жидкий раствор, суспензию или пасту, которая может быть диспергирована в подобном жидкости спрее. Когда основной несущий компонент является твердым веществом, его следует затем привести в контакт с жидкой средой для получения смеси, представляющей собой жидкий раствор, суспензию или пасту, которая может быть диспергирована в подобном жидкости спрее. Подходящие способы приведения в контакт указанных компонентов известные из уровня техники, например, такие как, смешивающие барабаны, стационарные корзины, лотки, смесители Muller’a, ударные смесители и тому подобные.

Обычно указанные компоненты после контактирования с образованием смеси приводят во взаимодействие с вышеуказанным кислотным компонентом. Однако сухие компоненты и кислотный компонент могут быть приведены во взаимодействие одновременно или раздельно.

После того, как компоненты приведены в совместный контакт с образованием смеси, их сушат распылительной сушкой, получая высушенный распылительной сушкой сорбирующий материал, с частицами, предпочтительно в форме микросфер, имеющими средний размер частиц в вышеуказанных пределах. Распылительная сушка известна из уровня техники и описана в Perry's Chemical Engineers' Handbook, Sixth Edition, published by McGraw-Hill, Inc., на страницах с 20-54 по 20-58, указанные страницы включены здесь в качестве ссылок. Дополнительная информация может быть получена из Handbook of Industrial Drying, published by Marcel Dekker Inc., на страницах с 243 по 293.

Высушенный распылительной сушкой сорбирующий материал может быть затем высушен в описанных здесь условиях сушки и после этого кальцинирован, предпочтительно в окисляющей атмосфере, такой как в присутствии кислорода или воздуха, в указанных здесь условиях кальцинирования, что дает кальцинированный, высушенный распылительной сушкой сорбирующий материал. Кальцинирование может быть проведено в любых подходящих условиях, позволяющих удалить остаточную воду и окислять любое топливо. Обычно высушенный распылительной сушкой основной сорбирующий материал кальцинируют в кислородсодержащей атмосфере.

Обычно высушенный распылительной сушкой сорбирующий материал имеет средний размер частиц в пределах приблизительно от 10 микрометров до 1000 микрометров, предпочтительно, в пределах приблизительно от 20 микрометров до 150 микрометров.

Термин “средний размер частиц” относится к размеру материала в виде частиц, измеренному с использованием RO-TAP Testing Sieve Shaker, вибросита для анализа, выпускаемого W.S. Tyler Inc., или других сопоставимых сит. Материал для измерения помещают в верхнюю часть набора стандартных сит с сеткой из нержавеющей стали, диаметром 20,32 см (восемь дюймов), с лотком на дне. Материал рассеивают за период приблизительно 10 минут; после чего материал, задержанный на каждом сите, взвешивают. Процент задержания на каждом из сит рассчитывают путем деления массы задержанного материала на конкретном сите на массу исходного образца. Полученную информацию используют для вычисления среднего размера частиц.

Полученный кальцинированный несущий компонент в форме частиц (предпочтительно высушенный распылительной сушкой), включающий оксид цинка, измельченный вспученный перлит и связующее вещество, предпочтительно оксид алюминия, затем объединяют с компонентом-промотором.

Компонент-промотор, используемый на практике по настоящему изобретению, является промотором, полученным из одного или более металлов, оксидов металлов или предшественников оксидов металлов, где металл выбирают из группы, состоящей из кобальта, никеля, железа, марганца, цинка, меди, молибдена, серебра, олова, ванадия и сурьмы. В данном случае предпочтительным компонентом-промотором является никель или кобальт, или смесь кобальта и никеля.

После включения в измельченный, кальцинированный несущий компонент, предпочтительно путем пропитки, компонента-промотора, полученные промотированные частицы сушат затем в указанных здесь условиях сушки и кальцинируют в указанных здесь условиях кальцинирования перед тем, как восстанавливать такие высушенные, кальцинированные, промотированные частицы восстанавливающим агентом, предпочтительно водородом.

Компонент(ы)-промотор может быть включен в, или нанесен на, измельченный (предпочтительно распылительной сушкой), кальцинированный несущий компонент любыми подходящими способами или приемами включения в, или нанесения на, материал основы, такой как высушенные и кальцинированные частицы, что приводит к образованию промотированной сорбирующей композиции, которая может быть затем высушена в указанных здесь условиях сушки и кальцинирована в указанных здесь условиях кальцинирования, что дает сухой, кальцинированный, промотированный материал в форме частиц. Сухой, кальцинированный, промотированный материал в форме частиц может быть затем восстановлен восстанавливающим агентом, предпочтительно водородом, что дает сорбирующую композицию по настоящему изобретению. Примеры способов включения компонента-промотора включают пропитку, вымачивание или напыление и их комбинации.

Предпочтительным способом включения является пропитка с использованием любой стандартной методики мокрой пропитки (т.е., по существу полного заполнения пор материала основы раствором включаемых элементов) для пропитки субстрата. По предпочтительному способу используют пропитывающий раствор, содержащий требуемую концентрацию компонента-промотора с тем, чтобы в конечном счете получить промотированный материал в форме частиц, который может быть затем высушен и кальцинирован, с последующим восстановлением восстанавливающим агентом, таким как водород. Пропитывающим раствором может быть любой водный раствор, и количества раствора такие, чтобы успешно обеспечивали пропитку частиц несущего компонента, давая количество компонента-промотора, которое бы приводило после восстановления восстанавливающим агентом к достаточному содержанию восстановленного компонента-промотора, обеспечивающему удаление серы из крекинг-бензина или дизельного топлива, когда такие текучие среды обрабатывают в соответствии со способом десульфуризации по настоящему изобретению.

Для пропитки частиц желательно применять водный раствор компонента-промотора. Предпочтительный пропитывающий раствор включает водный раствор, полученный растворением металлсодержащего соединения, предпочтительно такое металлсодержащее соединение находится в форме соли металла, такой как хлорид металла, нитрат металла, сульфат металла и тому подобные и их комбинации, в растворителе, таком как вода, спирты, сложные эфиры, простые эфиры, кетоны и их комбинации.

Концентрация металлического компонента-промотора в водном растворе может быть в пределах приблизительно от 0,1 грамма металлического компонента-промотора на грамм водного раствора до приблизительно 5 граммов металлического компонента-промотора на грамм водного раствора.

Предпочтительно массовое соотношение металлического компонента-промотора и водной среды такого водного раствора может быть приблизительно в пределах от 1:1 до 4:1, но более предпочтительно, соотношение в пределах от 1,5:1 до 3:1.

При получении высушенного распылительной сушкой сорбентного материала компонент-промотор может быть добавлен к высушенному распылительной сушкой сорбирующему материалу в качестве компонента исходной смеси, либо они могут быть соединены после того, как исходная смесь будет высушена и кальцинирована. Если компонент-промотор добавляют к высушенному распылительной сушкой сорбирующему материалу после того, как он был подвергнут распылительной сушке и кальцинирован, высушенный распылительной сушкой сорбирующий материал должен быть высушен и кальцинирован повторно. Высушенный распылительной сушкой сорбирующий материал второй раз предпочтительно сушат при температуре обычно приблизительно в пределах от 37,7°C до 343,3°C (приблизительно от 100°F до 650°F). Желательно высушенный распылительной сушкой сорбирующий материал сушить во второй раз при температуре обычно приблизительно в пределах от 65,5°C до 315,5°C (приблизительно от 150°F до 600°F) и, более предпочтительно, приблизительно в пределах от 93,3°C до 287,7°C (200°F-550°F). Отрезок времени для проведения вторичной сушки обычно находится приблизительно в пределах от 0,5 часа до 8 часов, предпочтительно, приблизительно в пределах от 1 часа до 6 часов, и, более предпочтительно, в пределах от 1,5 часа до 4 часов. Такую сушку во второй раз обычно осуществляют при давлении в пределах приблизительно от близкого к атмосферному (т.е., абсолютная величина порядка 14,7 фунтов на квадратный дюйм) до 689 кПа (абсолютная величина порядка 100 фунтов на квадратный дюйм (psia – а.ф/кв.д)), предпочтительно, при близком к атмосферному. Такой высушенный распылительной сушкой сорбирующий материал затем кальцинируют, предпочтительно в окисляющей атмосфере, такой как в присутствии кислорода воздуха, в указанных здесь условиях кальцинирования.

Предпочтительный пропитывающий раствор получают растворением металлсодержащего соединения (такого как гексагидрат нитрата никеля) в воде. Можно использовать слегка подкисленный раствор, что способствует увеличению растворения металлсодержащего соединения. Предпочтительно материал в форме частиц пропитывать никелевым компонентом, используя раствор, содержащий гексагидрат нитрата никеля, растворенный в воде.

Обычно условия сушки, как указано здесь, могут включать температуру приблизительно в пределах от 82,2°C до 143°C (приблизительно от 180°F до 290°F), предпочтительно, приблизительно в пределах от 87,7°C до 137,7°C (приблизительно от 190°F до 280°F) и, наиболее желательно, приблизительно в пределах от 93,3°C до 132,2°C (200°F-270°F). Такие условия сушки могут также включать период времени, обычно, приблизительно в пределах от 0,5 часа до 60 часов, предпочтительно, приблизительно в пределах от 1 часа до 40 часов, и, наиболее желательно, приблизительно в пределах от 1,5 часов до 20 часов. Такие условия сушки могут также включать давление, обычно, приблизительно в пределах от близкого к атмосферному (т.е., абсолютная величина порядка 14,7 фунтов на квадратный дюйм) до 1033,5 кПа (абсолютная величина порядка 150 фунтов на квадратный дюйм (а.ф/кв.д)), предпочтительно, в интервале от близкого к атмосферному до 689 кПа (порядка 100 а.ф/кв.д), наиболее предпочтительно, при близком к атмосферному, при условии, что сохраняется требуемая температура. Может быть использован любой известный квалифицированному специалисту в данной области способ(ы) сушки, такой как, например, воздушная сушка, температурная сушка и тому подобные, и их комбинации.

Обычно условия кальцинирования, как указано здесь, могут включать температуру приблизительно в пределах от 371°C до 871°C (приблизительно от 700°F до 1600°F), предпочтительно, приблизительно в пределах от 426,6°C до 815,5°C (приблизительно от 800°F до 1500°F) и, более желательно, приблизительно в пределах от 482°C до 760°C (900°F-1400°F). Такие условия кальцинирования могут также включать давление, обычно, приблизительно в пределах от 48,2 кПа до 5,167 МПа (приблизительно от абсолютной величины порядка 7 фунтов на квадратный дюйм (а.ф/кв.д) до 750 а.ф/кв.д), предпочтительно от 48,2 кПа до 3,10 МПа (7 а.ф/кв.д – 450 а.ф/кв.д), предпочтительно приблизительно в пределах от 48,2 кПа до 1,03 МПа (7 а.ф/кв.д - 150 а.ф/кв.д), и период времени, обычно, приблизительно в пределах от 1 часа до 60 часов, предпочтительно, приблизительно в пределах от 2 часов до 20 часов, и, наиболее желательно, временной период приблизительно в пределах от 3 часов до 15 часов.

Сразу после того, как компонент-промотор распределен на, или в, измельченном кальцинированном основном несущем компоненте, требуемый сорбент с промотирующим компонентом пониженной валентности получают сушкой полученной композиции в указанных здесь условиях сушки с последующим кальцинированием в указанных здесь условиях кальцинирования, получая тем самым сухой, кальцинированный, промотированный материал в форме частиц. Сухой, кальцинированный, промотированный материал в форме частиц после этого восстанавливают подходящим восстанавливающим агентом, предпочтительно водородом или соответствующим углеводородом, получая тем самым композицию с содержанием компонента-промотора существенно пониженной валентности, преимущественно по существу нулевой (валентности), при этом нулевой валентности компонент-промотор присутствует в количестве, достаточном для удаления серы из углеводородсодержащей текучей среды, такой как крекинг-бензин или дизельное топливо, согласно описанному здесь способу.

Сорбирующей композицией с компонентом-промотором пониженной валентности по настоящему изобретению является композиция, способная взаимодействовать химически и/или физически с серой. Преимущество состоит также в том, что сорбирующая композиция удаляет диолефины и другие смолообразующие соединения из крекинг-бензина.

Сорбирующая композиция, содержащая компонент-промотор пониженной валентности по настоящему изобретению, включает компонент-промотор в существенно пониженном состоянии валентности, предпочтительно нулевом состоянии валентности. Преимущественно компонентом-промотором с пониженной валентностью является восстановленный никель. Количество компонента-промотора пониженной валентности, предпочтительно восстановленного никеля, в сорбирующей композиции по настоящему изобретению равно такому количеству, которое позволяет удалять серу из крекинг-бензина или дизельного топлива. Такие количества компонента-промотора пониженной валентности, предпочтительно восстановленного никеля или кобальта, или смеси никеля и кобальта находятся обычно в пределах приблизительно от 1,0 до 60 массовых процентов от общей массы сорбирующей композиции (несущая композиция плюс промотор).

По одному из предпочтительных в данном случае вариантов выполнения настоящего изобретения восстановленный никель присутствует в количестве в пределах приблизительно от 15 до 30 массовых процентов относительно общей массы никеля, и восстановленный никель по существу восстановлен до нулевой валентности.

По другому предпочтительному в данном случае варианту выполнения настоящего изобретения оксид цинка присутствует в количестве в пределах приблизительно от 40 до 80 массовых процентов оксида цинка относительно общей массы сорбирующей основы, вспученный перлит присутствует в количестве в пределах приблизительно от 10 до 30 массовых процентов вспученного перлита относительно общей массы сорбирующей основы, оксид алюминия присутствует в количестве в пределах приблизительно от 1,0 до 20 массовых процентов относительно общей массы сорбирующей основы и металл-промотор присутствует перед восстановлением в количестве в пределах приблизительно от 10 до 30 массовых процентов металла-промотора относительно общей массы композиции.

Сорбирующие композиции по настоящему изобретению, пригодные для способа десульфиризации по настоящему изобретению, могут быть получены способом, включающим:

(a) смешение несущего компонента, предпочтительно включающего оксид цинка, вспученного перлита и оксида алюминия, с образованием смеси, которую выбирают из группы, состоящей из влажной смеси, тестообразной массы, пасты или суспензии и тому подобное, и их комбинации;

(b) измельчение, предпочтительно распылительной сушкой, смеси с получением частиц в форме, выбранной из группы, состоящей из: гранул, экструдатов, таблеток, шариков, сфер, микросфер и тому подобное, и их комбинации, предпочтительно, микросфер;

(c) сушку материала в форме частиц в указанных здесь условиях сушки для получения сухого материала в форме частиц;

(d) кальцинирование сухого материала в форме частиц в указанных здесь условиях кальцинирования с получением кальцинированного материала в форме частиц;

(e) включение, предпочтительно путем пропитки, в кальцинированный материал в форме частиц компонента-промотора с получением промотированного материала в форме частиц;

(f) сушку промотированного материала в форме частиц в указанных здесь условиях сушки с получением сухого промотированного материала в форме частиц;

(g) кальцинирование сухого промотированного материала в форме частиц в указанных здесь условиях кальцинирования с получением кальцинированного промотированного материала в форме частиц и

(h) восстановление кальцинированного промотированного материала в форме частиц подходящим восстанавливающим агентом с получением сорбирующей композиции, содержащей компонент-промотор с пониженной валентностью, предпочтительно, содержащей никель с пониженной валентностью, и где содержащийся компонент-промотор с пониженной валентностью присутствует в количестве, эффективном для удаления серы из углеводородсодержащей текучей среды, такой как крекинг-бензин или дизельное топливо, когда такая углеводородсодержащая текучая среда контактирует с сорбирующей композицией (композициями) по настоящему изобретению согласно способу (способам) по настоящему изобретению.

Способ с использованием новой сорбирующей композиции (новых композиций) по настоящему изобретению для десульфуризации углеводородсодержащей текучей среды, такой как крекинг-бензин или дизельное топливо, с целью получения десульфуризованного крекинг-бензина или дизельного топлива включает:

(a) десульфуризацию, в зоне десульфуризации, углеводородсодержащей текучей среды, которую выбирают из группы, состоящей из: крекинг-бензина, дизельного топлива, сорбирующей композиции по настоящему изобретению;

(b) отделение десульфуризованной углеводородсодержащей текучей среды от сульфуризованной сорбирующей композиции;

(с) регенерацию, по меньшей мере, части сульфуризованной сорбирующей композиции с получением регенерированной, десульфуризованной сорбирующей композиции;

(d) восстановление, по меньшей мере, части регенерированной, десульфуризованной сорбирующей композиции с получением восстановленной, регенерированной, десульфуризованной сорбирующей композиции и

(e) возвращение, по меньшей мере, части восстановленной, регенерированной, десульфуризованной сорбирующей композиции в зону десульфуризации.

Стадию десульфуризации (а) по настоящему изобретению выполняют при совокупности условий, куда входят давление, температура, часовая объемно-массовая скорость и расход водорода. Эти условия такие, что сорбирующая композиция может десульфуризировать углеводородсодержащую текучую среду, приводя к десульфуризованной текучей среде и сульфуризованной сорбирующей композиции.

При выполнении стадии десульфуризации способа по настоящему изобретению предпочтительно, чтобы крекинг-бензин или дизельное топливо были в газовой или паровой фазе. Однако при практическом применении настоящего изобретения не обязательно, чтобы такая углеводородсодержащая текучая среда была полностью в газовой или паровой фазе.

Общее давление может быть в пределах приблизительно от 103,35 кПа до 10,33 МПа (абсолютная величина приблизительно от 15 фунтов на квадратный дюйм (а.ф/кв.д) до 1500 а.ф/кв.д). Однако в данном случае предпочтительно, чтобы общее давление было в пределах приблизительно от 344 кПа до 3,44 МПа (приблизительно от 50 а.ф/кв.д до 500 а.ф/кв.д).

Обычно температура должна быть достаточной для поддержания углеводородсодержащей текучей среды по существу в паровой или газовой фазе. Хотя такие температуры могут быть в пределах приблизительно от 37,7°C до 538°C (порядка 100°F-1000°F), в данном случае предпочтительно, чтобы температура была в пределах приблизительно от 204,4°C до 426,6°C (порядка 400°F-800°F) при обработке крекинг-бензина и в пределах приблизительно от 260°C до 482,2°C (порядка 500°F-900°F) при обработке дизельного топлива.

Часовая объемно-массовая скорость ("WHSV-ЧОМС") определяется как численная величина соотношения скорости, при которой углеводородсодержащая текучая среда подается в зону десульфуризации в фунтах в час при стандартном состоянии температуры и давления ("STP-СТД"), и фунтов сорбирующей композиции, содержащейся в зоне десульфуризации, к которым подается углеводородсодержащая текучая среда. В практике по настоящему изобретению такая ЧОМС должна быть в пределах приблизительно от 0,5 ч-1 до 50 ч-1, предпочтительно, в пределах приблизительно от 1 ч-1 до 20 ч-1.

При выполнении стадии десульфуризации в данном случае предпочтительно, чтобы использовался агент, препятствующий любому возможному химическому или физическому взаимодействию олефиновых и ароматических соединений в углеводородсодержащей текучей среде, который будет подвергаться воздействию твердой сорбирующей композиции, содержащей восстановленный металл. Предпочтительно таким агентом является водород.

Расход водорода в зоне десульфуризации обычно такой, что мольное соотношение водорода к углеводородсодержащей текучей среде находится в пределах приблизительно от 0,1 до 10, предпочтительно, в пределах приблизительно от 0,2 до 3.

Зоной десульфуризации может быть любая зона, где происходит десульфуризация крекинг-бензина или дизельного топлива. Примерами подходящих зон являются реакторы с неподвижным слоем, движущимся слоем, псевдоожиженным слоем, с переносом и тому подобные. В данном случае предпочтителен реактор с псевдоожиженным слоем или реактор с неподвижным слоем.

По желанию, во время десульфуризации крекинг-бензина или дизельного топлива могут быть использованы разбавители, такие как метан, двуокись углерода, топочный газ, азот и тому подобные, и их комбинации. Таким образом, не обязательно при практическом применении настоящего изобретения использовать водород высокой чистоты для достижения требуемой десульфуризации углеводородсодержащей текучей среды, такой как крекинг-бензин или дизельное топливо.

В данном случае предпочтительно при применении реакторной системы с псевдоожиженным слоем использовать сорбирующую композицию с размером частиц в пределах приблизительно от 10 микрометров до 1000 микрометров. Предпочтительно, такая сорбирующая композиция должна иметь размер частиц в пределах приблизительно от 20 микрометров до 500 микрометров и более желательно, в пределах от 30 микрометров до 400 микрометров. Когда для практического осуществления способа (способов) десульфуризации по настоящему изобретению используют реакторную систему с неподвижным слоем, сорбирующая композиция должна обычно иметь размер частиц с диаметром в пределах приблизительно от 0,794 мм до 12,7 мм (порядка 1/32 дюйма – 1/2 дюйма), предпочтительно, с диаметром в пределах приблизительно от 0,794 мм до 6,35 мм (порядка 1/32 дюйма – 1/4 дюйма).

Далее в данном случае предпочтительно использовать сорбирующую композицию с площадью поверхности в пределах приблизительно от 1 квадратного метра на грамм (м2/г) до 1000 квадратных метров на грамм сорбирующей композиции, предпочтительно, в пределах приблизительно от 1 м2/г до 800 м2/г.

Разделение десульфуризованной углеводородсодержащей текучей среды, предпочтительно десульфуризованного крекинг-бензина или дизельного топлива в форме газа или пара, и сульфуризованной сорбирующей композиции может быть выполнено любым известным из уровня техники способом, которым можно отделять твердое вещество от газа. Примерами таких способов являются циклонные сепараторы, отстойные камеры, ударные установки для разделения твердых веществ и газов и тому подобные, и их комбинации. Десульфуризованный газообразный крекинг-бензин или десульфуризованное газообразное дизельное топливо могут быть затем извлечены и предпочтительно ожижены. Ожижение такой текучей углеводородсодержащей среды может быть выполнено любым известным из уровня техники способом.

Газообразный крекинг-бензин или газообразное дизельное топливо, подходящие в качестве сырья для способа (способов) по настоящему изобретению, являются композицией, содержащей, в частности, олефины, ароматические соединения, серу, а также парафины и нафтены.

Количество олефинов в газообразном крекинг-бензине обычно находится в пределах приблизительно от 10 до 35 массовых процентов олефинов относительно общей массы газообразного крекинг-бензина. Дизельное топливо по существу не содержит олефины.

Количество ароматических соединений в газообразном крекинг-бензине обычно находится в пределах приблизительно от 20 до 40 массовых процентов ароматических соединений относительно общей массы газообразного крекинг-бензина. Количество ароматических соединений в газообразном дизельном топливе обычно находится в пределах приблизительно от 10 до 90 массовых процентов ароматических соединений относительно общей массы газообразного дизельного топлива.

Количество серы в углеводородсодержащей текучей среде, т.е. крекинг-бензине или дизельном топливе, подходящей для использования в способе по настоящему изобретению, может быть в пределах приблизительно от 100 частей на миллион серы от массы крекинг-бензина до 10.000 частей на миллион серы от массы крекинг-бензина, и приблизительно от 100 частей на миллион серы от массы дизельного топлива до 50.000 частей на миллион серы от массы дизельного топлива, перед обработкой такой углеводородсодержащей текучей среды по способу (способам) десульфуризации по настоящему изобретению.

Количество серы в десульфуризованном крекинг-бензине или дизельном топливе после обработки согласно способу десульфуризации по настоящему изобретению составляет приблизительно менее 100 частей на миллион (ч/млн) серы от массы углеводородсодержащей текучей среды, и предпочтительно, приблизительно менее 50 ч/млн серы от массы углеводородсодержащей текучей среды, более предпочтительно, приблизительно менее 5 ч/млн серы от массы углеводородсодержащей текучей среды.

При выполнении способа по настоящему изобретению, по желанию, десорбер может быть помещен до и/или после регенерации сульфуризованной сорбирующей композиции. Такой десорбер служит удалению частично, предпочтительно полностью, углеводорода из сульфуризованной сорбирующей композиции. Такой десорбер может также служить для удаления кислорода и двуокиси серы из системы введением регенерированной сорбирующей композиции в зону активации сорбента (т.е., зону восстановления сорбента). Десорбция включает совокупность условий, куда входят общее давление, температура и парциальное давление десорбирующего агента.

Предпочтительно, общее давление в десорбере, если он используется, находится в пределах приблизительно от 172 кПа до 3,44 МПа (приблизительно от абсолютной величины порядка 25 фунтов на квадратный дюйм (а.ф/кв.д) до 500 а.ф/кв.д).

Температура для такой десорбции может быть приблизительно в пределах от 37,7°C до 537,7°C (приблизительно от 700°F до 1000°F).

Десорбирующим агентом является композиция, помогающая удалять углеводород(ы) из сульфуризованной сорбирующей композиции. Предпочтительно десорбирующим агентом является азот.

Зона регенерации сорбента использует совокупность условий, которые включают общее давление и парциальное давление удаляющего серу вещества. Общее давление обычно находится в пределах приблизительно от 172,2 кПа до 3,44 МПа (приблизительно от абсолютной величины порядка 25 фунтов на квадратный дюйм (а.ф/кв.д) до 500 а.ф/кв.д).

Парциальное давление удаляющего серу вещества находится обычно в пределах приблизительно от 1 процента до 25 процентов от общего давления.

Удаляющее серу вещество является композицией, которая помогает генерировать газообразные серосодержащие соединения и кислородсодержащие соединения, такие как двуокись серы, а также, сжигать любые остаточные углеводородные налеты, которые могут присутствовать. Предпочтительное удаляющее серу вещество, подходящее для использования в зоне регенерации сорбента, выбирают из кислородсодержащих газов, таких как воздух.

Температура в зоне регенерации сорбента находится обычно приблизительно в пределах от 37,7°C до 815,5°C (приблизительно от 100°F до 1500°F), предпочтительно приблизительно в пределах от 426,6°C до 648,8°C (приблизительно от 800°F до 1200°F).

Зона регенерации сорбентов может представлять собой любой сосуд, где может иметь место десульфуризация или регенарация сульфуризованной сорбирующей композиции.

Десульфуризованную сорбирующую композицию восстанавливают затем в зоне активации восстанавливающим агентом, так, чтобы, по меньшей мере, часть содержащегося в сорбирующей композиции компонента-промотора была восстановлена, чтобы получить твердый компонент-промотор с пониженной валентностью, позволяющий удаление серы из крекинг-бензина или дизельного топлива согласно описанному здесь способу по изобретению.

Обычно, при практическом выполнении настоящего изобретения, активацию, т.е. восстановление, десульфуризованной сорбирующей композиции осуществляют в интервале температур приблизительно от 37,7°C до 815,5°C (приблизительно от 100°F до 1500°F) и при давлении в пределах приблизительно от 103,3 кПа до 10,33 МПа (приблизительно от абсолютной величины порядка 15 фунтов на квадратный дюйм (а.ф/кв.д) до 1500 а.ф/кв.д). Такое восстановление выполняют за период времени, достаточный для достижения требуемого уровня восстановления компонента-промотора, содержащегося в верхнем слое сорбирующей композиции. Такое восстановление обычно может быть достигнуто за период времени в пределах приблизительно от 0,01 часа до 20 часов.

После активации, т.е. восстановления, регенерированной сорбирующей композиции, по меньшей мере, часть полученной активированной (т.е. восстановленной) сорбирующей композиции может быть возвращена в зону десульфуризации.

При выполнении способа по настоящему изобретению стадии десульфуризации, регенерации, активации (т.е. восстановления) и, необязательно, десорбции до и/или после такой регенерации могут быть проведены в отдельной зоне или отдельном сосуде, или в многочисленных зонах или сосудах.

При выполнении способа по настоящему изобретению в реакторной системе с неподвижным слоем стадии десульфуризации, регенерации, активации и, необязательно, десорбции до и/или после такой регенерации могут быть проведены в отдельной зоне или отдельном сосуде.

Десульфуризованный крекинг-бензин может быть использован для составления бензиновых смесей с целью получения бензиновой продукции, подходящей для промышленного потребления, и может также использоваться там, где требуется крекинг-бензин, содержащий низкие уровни серы.

Десульфуризованное дизельное топливо может быть использовано для составления смесей дизельного топлива с получением продукции - дизельного топлива.

ПРИМЕРЫ

Следующие примеры предназначены для иллюстрации настоящего изобретения, и демонстрируют квалифицированным специалистам в данной области возможности и применение изобретения. Рассматриваемые примеры ни в коей мере не ограничивают изобретение.

ПРИМЕР I

Твердую сорбирующую систему с восстановленным никелем получают смешиванием 10% оксида алюминия (Vista Dispal), 40% диатомной земли (World Chemical) и 50% оксида цинка с водой при 42% твердых веществ, используя тетранатрийпирофосфат (TSPP-ТНПФ) в качестве диспергирующего агента.

Полученную суспензию сушат распылительной сушкой, используя Niro Mobil Minor Spray Drier распылительную сушилку, снабженную 0,035 дюймовой насадкой для воздуха и 0,35 дюймовым соплом для создания воздушного фонтана. Температура на входе равна 320°C и температура на выходе составляет 150°C. Через насадку подается воздушный поток, равный 70 литров в минуту. Суспензию подают приблизительно при 43 сс/min - см3/мин H2O.

Продукт распылительной сушки сушат на воздухе, используя муфельную печь, при температуре 150°C в течение 1 часа и затем кальцинируют при 635°C в течение 1 часа.

Полученную кальцинированную композицию рассеивают для удаления мельчайших частиц <40 микрон и частиц свыше >250 микрон.

Просеянный сорбент пропитывают 12% никелем (в качестве металла), используя расплавленный гексагидрат нитрата никеля в 5% воды, чтобы добиться его плавления/растворения. Образовавшийся раствор напыляют на сорбент, используя Sono-Tec sprayer распылитель при вращении частиц сорбента в дефлекторной мешалке для цементного раствора барабанного типа. Пропитанный никелем сорбент вновь кальцинируют при температуре 635°C в течение 1 часа.

Кальцинированную сорбирующую композицию с 12% никеля вновь пропитывают 15% никелем как указано выше.

Полученный пропитанный сорбент с 27% содержанием никеля затем кальцинируют при температуре 635°C в течение 1 часа, получая 30% (по массе) пропитанную никелем сорбирующую систему.

Полученная пропитанная никелем сорбирующая система имеет значение сопротивления истиранию по Davison’у, равное 19,26.

ПРИМЕР II

10 грамм сорбента, полученного по примеру I, помещают в кварцевую ампулу диаметром 1/2 дюйма и длиной порядка 12 дюймов, имеющую стеклянную фритту, расположенную на 1/3 от нижней части для обеспечения инертной опоры для размещаемого на ней слоя сорбента.

Во время каждого цикла газообразный крекинг-бензин накачивают снизу вверх в реактор при скорости 13,6 мл в час. Газообразный крекинг-бензин имеет моторное октановое число 80,6 (MON-МОЧ) или 92,1 RON, содержание олефинов 21,2 массовых процента, 340 частей на миллион серы по массе серосодержащих соединений относительно общей массы газообразного крекинг-бензина и порядка 0,03 массовых процентов тиофеновых соединений в расчете на массу серосодержащих соединений в газообразном крекинг-бензине.

Во время каждого цикла в реакторе поддерживают температуру 700°F и абсолютную величину давления 15 фунтов на квадратный дюйм (а.ф/кв.д). Расход водорода составляет 150 стандартных кубических сантиметров в минуту (sссm – ссм3/мин) при разбавлении 150 стандартных кубических сантиметров в минуту (ссм3/мин) азота.

Перед началом цикла 1 сорбент восстанавливают водородом, пропуская при скорости 300 ссм3/мин при температуре 700°F в течение одного часа. Каждый цикл состоит из четырех часов, при этом содержание серы в продукте (ч/млн) для каждого цикла измеряют с одночасовыми интервалами на протяжении каждого цикла с периодом в четыре часа. После каждого цикла сорбент регенерируют при 900°F в течение двух часов смесью кислорода и азота, содержащей четыре объемных процента кислорода, затем продувают азотом (регенерация) и потом восстанавливают водородом, подаваемым при скорости 300 см3 за один час при 700°F (активация).

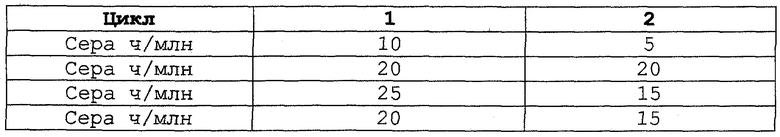

Каждую сорбирующую композицию тестируют на протяжении 2 циклов. В каждом цикле используют смесь 150 ссм3/мин водорода и 150 ссм3/мин азота, и 350 ссм3/мин /углеводород.

Получены следующие результаты:

ПРИМЕР III

Твердую сорбирующую систему с восстановленным никелем получают смешиванием 13,75% оксида алюминия (пептизированный азотной кислотой Condea Disperal), 17,25% размолотого вспученного перлита (R/F 27M) и 69% оксида цинка с водой при 42% твердых веществ, используя аммонийполиакрилат в качестве диспергирующего средства.

Полученную суспензию сушат распылительной сушкой, используя Niro Mobil Minor Spray Drier распылительную сушилку, снабженную 0,035 дюймовой насадкой для воздуха и 0,35 дюймовым соплом для создания воздушного фонтана. Температура на входе равна 320°C и температура на выходе составляет 150°C. Через насадку подается воздушный поток, равный 70 литров в минуту. Суспензию подают приблизительно при 43 см3/мин H2O.

Продукт распылительной сушки сушат на воздухе, используя муфельную печь, при температуре 150°C в течение 1 часа и затем кальцинируют при 635°C в течение 1 часа.

Полученную кальцинированную композицию рассеивают для удаления мельчайших частиц <40 микрон и частиц свыше >250 микрон.

Просеянный сорбент пропитывают 15% никелем (в виде металла), используя расплавленный гексагидрат нитрата никеля в 5% воды, чтобы добиться его плавления/растворения. Образовавшийся раствор напыляют на сорбент, используя Sono-Tec sprayer распылитель при вращении частиц сорбента в дефлекторной мешалке для цементного раствора барабанного типа. Пропитанный никелем сорбент вновь кальцинируют при температуре 635°C в течение 1 часа.

Половину полученной кальцинированной сорбирующей композиции с 15% никеля вновь пропитывают 15% никелем как указано выше.

Полученный пропитанный сорбент с 30% содержанием никеля затем кальцинируют при температуре 635°C в течение 1 часа, получая 30% (по массе) пропитанную никелем сорбирующую систему.

Полученная пропитанная никелем сорбирующая система имеет значение сопротивления истиранию по Davison’у, равное 10.

ПРИМЕР IV

По 10 грамм каждого из сорбентов, полученных по примеру III (15% и 30% никеля), раздельно помещают в кварцевые ампулы диаметром 1/2 дюйма и длиной порядка 12 дюймов, имеющие стеклянную фритту, расположенную на 1/3 от нижней части, чтобы обеспечить инертную опору для слоя сорбента, размещаемого в каждой из кварцевых ампул.

Во время каждого цикла газообразный крекинг-бензин накачивают снизу вверх в реактор при скорости 13,6 мл в час. Газообразный крекинг-бензин имеет моторное октановое число 80,6 (МОЧ) или 92,4 RON, содержание олефинов 21,2 массовых процента, 340 частей на миллион серы по массе серосодержащих соединений относительно общей массы газообразного крекинг-бензина и порядка 0,03 массовых процентов тиофеновых соединений относительно массы серосодержащих соединений в газообразном крекинг-бензине.

Во время каждого цикла в реакторе поддерживают температуру 700°F и абсолютную величину давления 15 фунтов на квадратный дюйм (а.ф/кв.д). Расход водорода составляет 150 стандартных кубических сантиметров в минуту (sссm – ссм3/мин) при разбавлении 150 ссм3/мин азота.

Перед началом цикла 1 сорбент восстанавливают водородом, пропуская при скорости 300 ссм3/мин при температуре 700°F в течение одного часа. Каждый цикл состоит из четырех часов, при этом содержание серы в продукте (ч/млн) для каждого цикла измеряют с одночасовыми интервалами на протяжении каждого цикла с периодом в четыре часа. После каждого цикла сорбент регенерируют при 900°F в течение двух часов смесью кислорода и азота, содержащей четыре объемных процента кислорода, затем продувают азотом (регенерация) и потом восстанавливают водородом, подаваемым при скорости 300 см3 за один час при 700°F (активация).

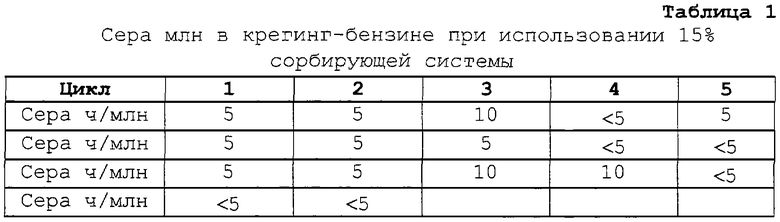

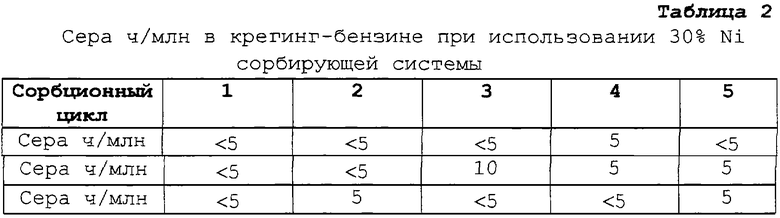

Получены следующие результаты:

Приведенные выше данные наглядно демонстрируют, что сорбирующая система по настоящему изобретению представляет систему для легкого удаления серы из углеводородсодержащей текучей среды, такой как крекинг-бензин.

Кроме того, благодаря низкой величине истирания по Davison’у сорбирующей системы по примеру III обеспечивается удобная в эксплуатации сорбирующая система, которая устойчива к истиранию и поэтому пригодна для длительного применения до возникновения необходимости в замене.

Применение размолотого вспученного перлита для получения сорбирующей системы по примеру III приводит к получению сорбирующей композиции, плотность упаковки которой составляет всего две трети от сорбирующей системы по примеру I, и таким образом, только две трети по массе при заполнении равного объема. Кроме того, большая часть объема пор полученной композиции представляет собой макропоры, что в свою очередь делает систему в особенности подходящей для удаления серы из бензина.

Разумные изменения, модификации и адаптации могут быть выполнены в рамках объема настоящего изобретения и приложенных пунктов, не выходящие за рамки настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ СОРБЕНТА, СПОСОБ ЕЁ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ ПРИ ДЕСУЛЬФУРИЗАЦИИ | 2000 |

|

RU2230608C2 |

| ДЕСУЛЬФУРИЗАЦИЯ И НОВЫЕ СПОСОБЫ ДЕСУЛЬФУРИЗАЦИИ | 2004 |

|

RU2340392C2 |

| ДЕСУЛЬФУРИЗАЦИЯ В РЕАКТОРЕ С ТУРБУЛЕНТНЫМ ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2006 |

|

RU2384361C2 |

| УСТАНОВКА ОБЕССЕРИВАНИЯ С УЛУЧШЕННЫМ КОНТАКТОМ ЖИДКОСТЬ/ТВЕРДАЯ ФАЗА | 2003 |

|

RU2290989C2 |

| ДЕСУЛЬФИРОВАНИЕ И СОРБЕНТЫ ДЛЯ ЭТОГО | 2002 |

|

RU2309795C2 |

| Катализатор для обессеривания жидких нефтепродуктов, его получение и применение | 2017 |

|

RU2745372C2 |

| ОБЕССЕРИВАНИЕ И НОВЫЙ СПОСОБ ОБЕССЕРИВАНИЯ | 2004 |

|

RU2336126C2 |

| ДЕСУЛЬФУРАЦИЯ И НОВЫЙ СПОСОБ ЕЕ ВЫПОЛНЕНИЯ | 2005 |

|

RU2393919C2 |

| АДСОРБИРУЮЩЕЕ ВЕЩЕСТВО ДЛЯ ДЕСУЛЬФУРИЗАЦИИ УГЛЕВОДОРОДНОГО МАСЛА, ЕГО ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2012 |

|

RU2585633C2 |

| АДСОРБЕНТ ДЕСУЛЬФУРИЗАЦИИ ДЛЯ УГЛЕВОДОРОДНОГО МАСЛА, ЕГО ПОЛУЧЕНИЕ И ИСПОЛЬЗОВАНИЕ | 2012 |

|

RU2587444C2 |

Сорбирующие композиции для удаления серы и соединений серы, таких как сероокись углерода и меркаптаны, из крекинг-бензина и дизельного топлива получают пропиткой основы сорбентов, содержащей оксид цинка, вспученный перлит и оксид алюминия, металлом-промотором, таким как никель и/или кобальт, с последующим восстановлением валентности металла-промотора. Применение размолотого вспученного перлита для получения носителя сорбентов приводит к носителю, в котором содержание оксида цинка и связующего компонента можно регулировать с целью обеспечения устойчивого к истиранию сорбента и продления срока службы сорбента. 5 н. и 11 з.п. ф-лы, 2 табл.

| US 5710089 А, 20.01.1998 | |||

| US 6042798 А, 28.03.2000 | |||

| US 4171285 А, 16.10.1979 | |||

| СПОСОБ УДАЛЕНИЯ СЕРЫ ИЗ ПОДВЕРГНУТОГО ГИДРООЧИСТКЕ НАФТОВОГО ПОТОКА СЫРЬЯ И СПОСОБ РЕФОРМИНГА НАФТОВОГО СЫРЬЯ | 1992 |

|

RU2103323C1 |

Авторы

Даты

2004-12-20—Публикация

2001-05-29—Подача