Изобретение относится к композиции, которую можно использовать для превращения углеводорода в С6-C8-ароматический углеводород и олефин, к способу получения композиции и к способу использования композиции для превращения углеводорода в С6-C8-ароматический углеводород и олефин.

Предпосылки создания изобретения

Специалистам в данной области хорошо известно, что как ароматические углеводороды, так и олефины, представляют класс очень важных промышленных химических продуктов, которые находят различные применения в нефтехимической промышленности. Специалистам в данной области также хорошо известно, что получаемые каталитическим крекингом углеводороды с пределами кипения бензиновой фракции образуют низшие олефины, такие как, например, пропилен, и ароматические углеводороды, такие как, например, бензол, толуол и ксилолы (в дальнейшем обобщенно называемые БК) в присутствии цеолитных катализаторов. Продукт по этому способу каталитического крекинга содержит большое число углеводородов, включая не превращенные алканы С5+; низшие алканы, такие как метан, этан и пропан; низшие алкены, такие как этилен и пропилен; и ароматические соединения C9+, содержащие 9 или более углеродов в молекуле. Поэтому последние попытки превращения бензиновой фракции в более ценные нефтехимические продукты были направлены на повышение превращения бензиновой фракции в олефины и ароматические углеводороды каталитическим крекингом в присутствии цеолитных катализаторов. Например, промотированный галлием цеолит ZSM-5 использовали в так называемом процессе Циклара для превращения углеводорода в ВТК. Олефины и ароматические углеводороды могут быть полезным исходным сырьем для получения различных органических соединений и полимеров. Однако массовое отношение олефинов к ароматическим соединениям, образованным способом превращения, обычно ниже, чем 50%. Следовательно, разработка катализатора и способа превращения углеводородов в более ценные олефины может внести значительный вклад в данную область и в экономику.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В соответствии с первым аспектом данного изобретения предлагается композиция, которую можно использовать в качестве катализатора для превращения углеводорода или углеводородной смеси в олефин и С6-C8-ароматический углеводород.

Композиция включает цеолит, связывающее вещество и бор, где бор присутствует в композиции в количестве от около 0,01 до около 10 массовых процентов (%).

В соответствии со вторым аспектом данного изобретения предложен способ получения каталитической композиции. Этот способ включает стадии: (1) смешивание цеолита со связывающим веществом в количестве, снижающем образование кокса, в условиях, эффективных для образования смеси цеолит-связывающее вещество, (2) взаимодействие упомянутой смеси цеолит-связывающее вещество со снижающим образование кокса количеством соединения бора в условиях, эффективных для получения борсодержащего или пропитанного бором цеолита; и (3) кальцинирование борсодержащего или пропитанного бором цеолита.

В соответствии с третьим аспектом данного изобретения предложен способ для превращения углеводорода или смеси углеводородов в олефин и С6-C8-ароматический углеводород, который осуществляется путем взаимодействия флюида, содержащего углеводород или смесь углеводородов, с каталитической композицией, такой, как описана выше в первом варианте осуществлении изобретения, в условиях, эффективных для превращения углеводорода в олефин и ароматический углеводород, содержащий от 6 до 8 атомов углерода в молекуле, где массовое отношение олефина к ароматическому соединению повышается.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Каталитическая композиция первого осуществления данного изобретения может включать или состоять из цеолита, связывающего вещества и бора. Цеолит или смесь цеолит-связывающее вещество предпочтительно пропитывают или покрывают бором. В соответствии с данным изобретением масса элементного бора в композиции изобретения может составлять от около 0,01 до около 10, предпочтительно от около 0,05 до около 8 и особенно предпочтительно от 0,1 до 5 грамм на 100 грамм композиции. Масса связывающего вещества обычно может быть в диапазоне от около 1 до около 50, предпочтительно от около 5 до около 40 и особенно предпочтительно от 10 до 30 грамм на 100 грамм композиции. Цеолит обычно составляет остальную часть композиции. Композиция также отличается тем, что имеет следующие физические характеристики: площадь поверхности, как определено методом БЭТ с использованием азота, в диапазоне от около 300 до около 600, предпочтительно от 350 до 500 м2/г; объем пор в диапазоне от около 0,4 до около 0,8, предпочтительно от около 0,5 до около 0,75 и очень предпочтительно от 0,6 до 0,75 мл/г; средний диаметр пор в диапазоне от около 70 до около 300, предпочтительно от около 100 до около 250 и очень предпочтительно от 125 до 200  ; и пористость более чем около 50%.

; и пористость более чем около 50%.

Для способа второго варианта осуществления изобретения в качестве исходного материала можно использовать любой коммерчески доступный цеолит. Примеры подходящих цеолитов включают, но не ограничиваются ими, цеолиты, описанные в Kirk-Othmer Encyclopedia of Chemical Technology, third edition, volume 15 (John Wiley and Sons, New York, 1991) и в W.M. Meier and D.H. Olson, "Atlas of Zeolite Structure Types", pages 138-139 (Butterworth-Heineman, Boston, Mass., 3rd ed. 1992). Предпочтительными в настоящее время цеолитами являются цеолиты, имеющие средние размеры пор и физические характеристики, описанные выше. ZSM-5 и аналогичные цеолиты, которые были идентифицированы как имеющие топологию сетки, определенную по индексу текучести расплава (MFI), особенно предпочтительны из-за селективности их формы.

Любые связывающие вещества, известные специалисту в данной области, подходят для использования с цеолитом по данному изобретению. Примеры подходящих связывающих веществ включают, но не ограничиваются ими, глины, такие как, например, каолинит, галлуазит, вермикулит, хлорит, аттапульгит, смектит, монтмориллонит, иллит, саконит, сепиолит, палыгорскит, диатомовую землю и комбинации любых двух или более их; оксиды алюминия, такие как, например, α-оксид алюминия и γ-оксид алюминия; диоксиды кремния; оксид алюминия-диоксид кремния; фосфат алюминия; хлоргидрат алюминия и комбинации двух или более их. Поскольку эти связывающие вещества хорошо известны специалисту в данной области, описание их здесь не включается. Предпочтительным связывающим веществом в настоящее время является бентонит вследствие того, что он легко доступен.

Композицию данного изобретения можно получить смешиванием цеолита, связывающего вещества и соединения бора в массовых процентах, описанных выше, в любых условиях, достаточных для осуществления образования такой композиции.

Однако в настоящее время предпочтительно, чтобы композиция данного изобретения была получена способом, описанным во втором варианте осуществлении данного изобретения. В первой стадии второго варианта осуществления изобретения цеолит смешивают со связывающим веществом, описанным выше, в условиях, достаточных для получения смеси цеолит-связывающее вещество.

В соответствии с данным изобретением цеолит, предпочтительно, цеолит ZSM-5, и связывающее вещество смешивают любыми способами, известными специалисту в данной области, такими как перемешивание, смешивание, разминание или экструзия, после чего смесь цеолит-связывающее вещество можно сушить на воздухе при температуре в диапазоне от около 20 до около 800oС в течение приблизительно от 0,5 до 50 часов при любом давлении, которое согласуется с температурами предпочтительно при атмосферном давлении. После этого высушенную смесь цеолит-связывающее вещество далее кальцинируют, если необходимо, на воздухе при температуре в диапазоне от около 300 до 1000oС, предпочтительно от около 350 до около 750oС и особенно предпочтительно от 450 до 650oС в течение приблизительно от 1 до 30 часов для получения кальцинированной смеси цеолит-связывающее вещество. До того, как связывающее вещество смешивают с цеолитом, цеолит может быть также кальцинирован в аналогичных условиях для удаления любых загрязняющих примесей, если они присутствуют, чтобы получить кальцинированный цеолит.

Цеолит, кальцинированный цеолит или кальцинированную смесь цеолит-связывающее вещество можно обрабатывать соединением, содержащим обмениваемый аммониевый ион, для получения аммоний обмененного цеолита. Независимо от того, кальцинирован ли цеолит или содержит связующее вещество, способ обработки во втором осуществлении такой же для каждого случая. В интересах краткости ниже описывается только цеолит. Примеры соединений подходящих, содержащих аммоний, включают, но не ограничиваются ими, сульфат аммония, хлорид аммония, нитрат аммония, бромид аммония, фторид аммония и комбинации любых двух или более их. В результате обработки цеолита первоначальные ионы, такие как, например, ионы щелочного или щелочноземельного металла цеолита заменяются преимущественно аммониевыми ионами. Методики такой обработки хорошо известны специалисту в данной области, такие как, например, ионообмен первоначальных ионов. Например, цеолит может взаимодействовать с раствором, содержащим соль целевого заменяющего иона или ионов.

Обычно цеолит суспендируют в водном растворе соединения, содержащего аммоний. Концентрация цеолита в водном растворе может быть в диапазоне от около 0,01 до около 800, предпочтительно от около 0,1 до около 500, более предпочтительно от около 1 до около 400 и особенно предпочтительно от 50 до 100 грамм на литр. Количество требуемого соединения содержащего аммоний зависит от количества первоначального иона (ионов), которые должны быть заменены. При получении раствор может быть подвергнут температурной обработке в диапазоне от около 30oС до около 200oС, предпочтительно от около 40oС до около 150oС и особенно предпочтительно от 50oС до 125oС в течение приблизительно от 1 до 100 часов, предпочтительно приблизительно от 1 до около 50 часов и особенно предпочтительно от 2 до 25 часов, в зависимости от желательных степеней ионообмена. Обработку можно проводить под давлением в диапазоне от около 1 до около 10 атмосфер (атм), предпочтительно около 1 атм или любом давлении, которое способно поддерживать требуемую температуру. После этого обработанный цеолит промывают водопроводной водой в течение от 1 до 60 минут с последующей сушкой и кальцинированием для получения кальцинированного цеолита в водородной форме. Процессы сушки и кальцинирования проводят по существу так же, как процессы сушки и кальцинирования, описанные выше для получения кальцинированного цеолита или смеси цеолит-связывающее вещество.

Обычно аммоний обмененный цеолит становится водород обмененным цеолитом при кальцинировании или высокотемпературной обработке, так чтобы преобладающая часть его способных обмениваться катионов были ионами водорода. Вышеописанный ионообмен способных обмениваться ионов в цеолите хорошо известен специалисту в данной области. См., например, патент США 5516956, описание которого включается здесь в качестве ссылки. Поскольку методика ионообмена хорошо известна, описание ее не включено здесь в интересах краткости.

Во втором варианте осуществлении изобретения смесь цеолит-связывающее вещество в желаемой ионной форме независимо от того, кальцинирована ли она или нет, взаимодействует с соединением бора в условиях, известных специалистам в данной области, для введения соединения бора в цеолит. Предпочтительно цеолит или смесь цеолит-связывающее вещество пропитывают соединением бора. Поскольку способы введения соединения бора в цеолит или смесь цеолит-связывающее вещество или пропитки таким соединением цеолита или смеси цеолит-связывающее вещество, такие как, например, пропитка способом начального увлажнения, хорошо известны специалистам в данной области, описание их также не включается здесь в интересах краткости.

В соответствии с данным изобретением любое борсодержащее соединение, которое, когда оно введено в цеолит или смесь цеолит-связывающее вещество, или нанесено на него, или применено для пропитки его, можно превратить в оксид бора при кальцинировании, можно использовать в данном изобретении. В данном изобретении можно использовать соединение бора, имеющее формулу ВR3-zWz, (R'ВО)3. BWz, В(ОR)3, или комбинации двух или более их, где R может быть водородом, алкильным радикалом, алкенильным радикалом, арильным радикалом, арилалкильным радикалом, алкиларильным радикалом и двух или более их комбинациями, где каждый радикал может иметь от 1 до 20 атомов углерода, R' может быть R, RO, RS, R2N, R2P, Р3Si или комбинациями двух или более их, W может быть галогеном, NО3, NO2, SO4, PO4 или их двух или более комбинациями и z равно целому числу от 1 до 3. Примеры подходящих соединений бора включают, но не ограничиваются ими, борную кислоту, боран-аммониевый комплекс, трихлорид бора, фосфат бора, нитрид бора, триэтилборан, триметилборан, трипропилборан, триметилборат, триэтилборат, трипропилборат, триметилбороксин, триэтилбороксин, трипропилбороксин и комбинации двух или более их.

При введении соединения бора в цеолит или смесь цеолит-связывающее вещество или пропитке соединением бора цеолита или смеси цеолит-связывающее вещество для получения борсодержащего цеолита или пропитанного бором цеолита борсодержащий цеолит или пропитанный бором цеолит можно подвергнуть кальцинированию в условиях, которые могут включать температуру в диапазоне от около 300oС до около 1000oС, предпочтительно от около 350oС до около 750oС и особенно предпочтительно от 400oС до 650oС под давлением, которое согласуется с такой температурой, обычно в диапазоне от около 1 до около 10 атмосфер (атм), предпочтительно около 1 атм в течение периода приблизительно от 1 до около 30, предпочтительно приблизительно от 1 до 20 и особенно предпочтительно от 1 до 15 часов, для получения указанной композиции изобретения.

Композиция изобретения может быть, если необходимо, предварительно обработана восстанавливающим агентом (восстановителем) до использования ее в способе гидродеалкилирования. Предпочтительный в настоящее время восстанавливающий агент представляет собой водородсодержащий флюид, который включает молекулярный водород (Н2) в диапазоне от 1 до около 100, предпочтительно от около 5 до около 100 и очень предпочтительно от 10 до 100 об.%. Восстановление можно проводить при температуре в диапазоне приблизительно от 250 до 800oС в течение приблизительно от 0,1 до 10 часов, предпочтительно от около 300 до около 700oС в течение приблизительно от 0,5 до 7 часов и особенно предпочтительно от 350 до 650oС в течение от 1 до 5 часов.

В соответствии с третьим вариантом осуществления данного изобретения, способ, который используют для превращения углеводорода или углеводородной смеси в смесь, обогащенную олефинами и С6-C8-ароматическими углеводородами, включает взаимодействие потока флюида, включающего углеводород или углеводородную смесь, которая может включать парафины, олефины, нафтены и ароматические соединения, с каталитической композицией в условиях, достаточных для проведения превращения углеводородной смеси в смесь, обогащенную олефинами и С6-C8-ароматическими углеводородами, или для повышения массового отношения олефинов (этилена и пропилена) к С6-C8-ароматическим углеводородам. Каталитическая композиция такая же, как каталитическая композиция, которая описана в первом варианте осуществлении изобретения. Термин "флюид" используют здесь для обозначения газа, жидкости, пара или их комбинаций. Термин "углеводород" обычно обозначает, если не оговорено особо, один или несколько углеводородов, имеющих от 4 до 30 атомов углерода, предпочтительно от около 5 до около 20 атомов углерода и особенно предпочтительно от 5 до 16 атомов углерода в молекуле. Термин "повышенный" относится к увеличенному массовому отношению олефинов к БТК при использовании данной каталитической композиции по сравнению с использованием цеолита, такого как коммерчески доступный ZSM-5, и обычно массовое отношение выше чем 1:1, предпочтительно 2:1. Примеры углеводорода включают, но не ограничиваются ими, бутан, изобутаны, пентан, изопентан, гексан, изогексан, циклогексан, гептан, изогептан, октан, изооктан, нонан, декан, ундекан, додекан, тридекан, тетрадекан, пентадекан, гексадекан, бутены, изобутен, пентены, гексены, бензол, толуол, этилбензол, ксилолы и комбинации любых двух или более их.

Любой флюид, который содержит углеводород, как описано выше, можно использовать в качестве сырья для способа данного изобретения. Обычно, поток флюид-сырья может также содержать олефины, нафтены (циклоалканы) или некоторые ароматические соединения. Примеры подходящего, доступного флюид-сырья включают, но не ограничиваются ими, бензиновые фракции каталитических способов крекинга масляных фракций, бензиновые фракции пиролиза из термического крекинга насыщенных углеводородов, нафты, газолей, продуктов реформинга и комбинации любых двух или более их. Природа этого флюид-сырья некритическая. Хотя конкретный состав сырья некритический, предпочтительное флюид-сырье получают из бензиновых фракций, которые обычно содержат больше парафинов (алканов), чем общее содержание олефинов и ароматических соединений (если они присутствуют).

Взаимодействие потока флюид-сырья, содержащего углеводород, с каталитической композицией можно проводить любым технически подходящим способом, периодическим или полунепрерывным, или непрерывным способом, в условиях, эффективных для превращения углеводорода в С6-C8-ароматический углеводород. Обычно поток флюида, как описано выше, предпочтительно находящийся в парообразном состоянии, вводят в реактор ароматизации, имеющий неподвижный слой катализатора или движущийся слой катализатора, или флюидизированный слой катализатора, или комбинации любых двух или более из них, любыми средствами, известными специалистам в данной области, таким как, например, напорное средство, дозированный насос и другие подобные средства. Поскольку реактор ароматизации и ароматизация хорошо известны специалистам в данной области, описание их не приводится. Условие включает часовую объемную скорость потока флюида в диапазоне от около 0,01 до около 100, предпочтительно от около 0,05 до около 50 и очень предпочтительно от 0,1 до 30 г сырья/г катализатора/час. Обычно давление может быть в диапазоне от около 0 до около 70,3 кг/см2 (1000 псиг), предпочтительно от около 0 до около 14,06 кг/см2 (200 псиг) и очень предпочтительно от 0 до 3,515 кг/см2 (50 псиг), и температура составляет приблизительно от 250 до 1000oС, предпочтительно от 350 до 750oС и особенно предпочтительно от 450 до 650oС.

Вытекающий поток обычно содержит легкую газообразную фракцию, включающую водород и метан; С2-C3-фракцию, содержащую этилен, пропилен, этан и пропан; промежуточную фракцию, включающую неароматические соединения, содержащие более чем 3 атома углерода, и фракцию ароматических углеводородов БТК (бензол, толуол, орто-ксилол, мета-ксилол и пара-ксилол). Обычно выходящий поток может быть разделен на эти основные фракции любыми известными способами, такими как, например, фракционная дистилляция. Поскольку способы разделения хорошо известны специалисту в данной области, описание их здесь не приводятся. Промежуточную фракцию можно рециркулировать в описанный выше реактор ароматизации; метан, этан и пропан можно использовать в качестве газа, используемого в качестве топлива, или в качестве сырья для других реакций, таких как, например, процесс термического крекинга для получения этилена и пропилена. Олефины можно выделить и далее разделить на индивидуальные олефины любым способом, известным специалисту в данной области. Индивидуальные олефины можно затем выделить и продать. Фракцию БТК можно далее разделить на фракции индивидуальных С6-C8-ароматических углеводородов. Альтернативно, фракцию БТК можно подвергнуть одной или нескольким реакциям либо до, либо после разделения на индивидуальные С6-C8-углеводороды, так, чтобы повысить содержание наиболее желательного ароматического углеводорода БТК. Подходящими примерами таких последующих превращений С6-C8-ароматических углеводородов являются диспропорционирование толуола (с образованием бензола и ксилолов), переалкилирование бензола и ксилолов (для образования толуола) и изомеризация мета-ксилола и/или орто-ксилола в пара-ксилол.

После дезактивирования каталитической композиции, например, из-за осаждения кокса или ядов сырья до такой степени, при которой превращение сырья и/или селективность для целевых отношений олефинов к БТК становились неудовлетворительной, каталитическую композицию можно реактивировать любыми способами, известными специалисту в данной области, такими как, например, кальцинирование на воздухе для выжигания осажденного кокса и других углеродистых материалов, таких как олигомеры или полимеры, предпочтительно при температуре от около 400 до около 650oС. Оптимальные периоды времени кальцинирования зависят обычно от типов и количеств дезактивирующих осаждений на каталитической композиции и от температур кальцинирования. Эти оптимальные периоды времени могут быть легко определены специалистами, обладающими обычными знаниями в данной области, и не приводятся здесь в интересах краткости.

Следующие примеры представлены для дальнейшей иллюстрации этого изобретения и не должны толковаться как чрезмерно ограничивающие объем данного изобретения.

ПРИМЕР I

Этот пример иллюстрирует получение каталитической композиции изобретения.

Цеолит ZSM-5, полученный от CU Chemie Uetikon AG, Switzerland, имеющей продукт, названный цеокатом PZ 2/50H (получен в виде порошка), использовали при получении каталитической композиции данного изобретения. 20 г цеолита тщательно смешивали с 5 г бентонита в химическом стакане с последующим добавлением воды, достаточной для образования пасты. Затем пасту экструдировали при комнатной температуре (25oС) для дальнейшего тщательного смешивания смеси цеолит-бентонит. После этого экструдат цеолит-бентонит сушили при 125oС в сушильном шкафу. Высушенный экструдат цеолит-бентонит затем подвергали кальцинированию при 500oС в течение 3 часов для получения кальцинированного экструдата цеолит-бентонит (контрольный катализатор).

Отдельно 40 г цеолита цеокат смешивают с 10 г бентонита для получения второй кальцинированной смеси цеолит-бентонит. После этого был получен раствор, содержащий 5 г борной кислоты в 100 мл воды. Часть (9 г) раствора добавляли к 10 г второй кальцинированной смеси цеолит-бентонит для пропитки второй кальцинированной смеси цеолит-бентонит борной кислотой для получения пропитанной борной кислотой смеси цеолит-бентонит. После добавления достаточного количества воды для полного увлажнения пропитанной борной кислотой смеси цеолит-бентонит и образования пасты пасту сушат и кальцинируют, как описано выше, для получения промотированного (пропитанного) бором цеолита (катализатор изобретения), который содержал 0,775 мас.% бора по кальцинированию.

В сравнительном опыте сравнительный катализатор получают методикой, описанной выше для получения контрольного катализатора, за исключением того, что к порошку цеолита добавляют также 5 г борной кислоты одновременно с добавлением бентонита. Получаемый сравнительный катализатор содержал 3,219 мас.% бора по кальцинированию.

ПРИМЕР II

Этот пример иллюстрирует использование каталитической композиции, описанной в примере I, в качестве катализаторов при превращении углеводородов в олефины и БТК.

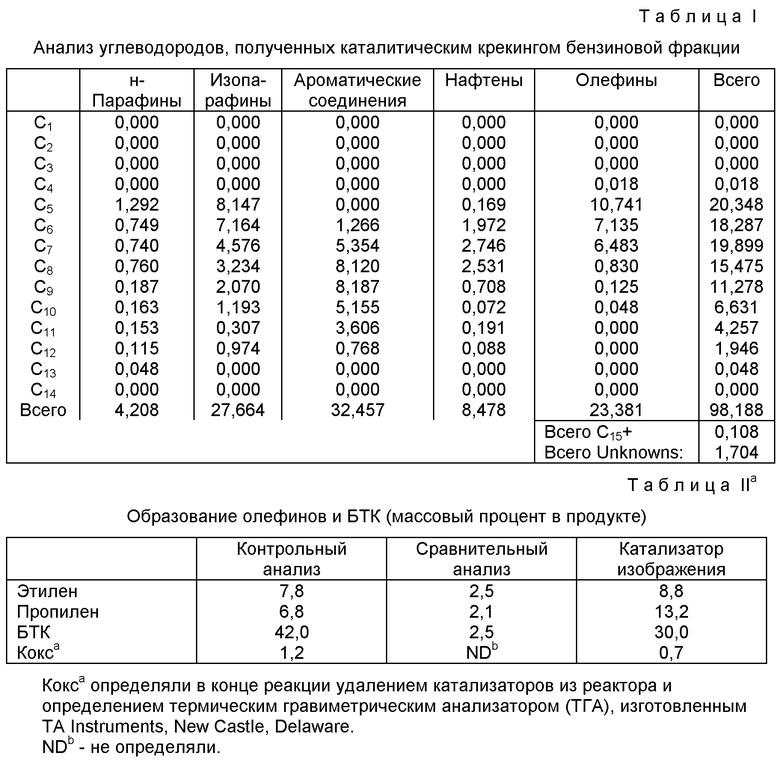

Реактор в виде кварцевой трубки (внутренний диаметр 1 сантиметр; длина 60 сантиметров) заполняют в нижней части 20-сантиметровым слоем оксида алюминия Alundum® (инертный оксид алюминия с низкой площадью поверхности), в средней части трубки 20-сантиметровым слоем, 5 грамм одного из катализаторов и в верхней части трубки 20-сантиметровым слоем оксида алюминия Alundum®. Жидким сырьем является бензиновая фракция, полученная от Phillips Petroleum Company, Bartesville, Oklahoma и содержащая углеводороды, показанные в таблице I. Жидкое сырье, показанное в таблице I, суммируется как: 38,7 массовых процентов (%) легких (соединения C5 и С6); 1,3% бензола; 5,4% толуола, 8,1% C8-ароматических углеводородов; 38,9% неароматических соединений с пределами кипения ВТК и 25,9% тяжелых соединений (C8+). Сырье вводили в реактор при скорости 14 мл/час (10,44 г/час). Температура реакции была 600oС. Выходящий из реактора поток охлаждали и разделяли на газообразную фазу и жидкую фазу. Обе фазы анализировали газовой хроматографией с интервалами около 1 часа. Приблизительно через 2 часа после того, как начинали подавать сырье, снова отбирали образец выходящего из реактора потока и анализировали его газовой хроматографией для определения содержания олефинов и БТК. Результаты опытов после приблизительно 6 часов показаны в нижеприведенной таблице II, которая иллюстрирует образование олефинов и БТК из сырья таблицы I и индивидуальных каталитических композиций, полученных в примере I.

Результаты, представленные в таблице II, демонстрируют, что необработанный цеолит (контрольный) образовал значительно больше БТК, чем олефинов. Катализатор изобретения значительно повышал отношение образованных олефинов к ВТК, т. е. повышал образование олефинов. Однако при применении сравнительной каталитической композиции, которая была получена одновременным смешиванием борной кислоты, бентонита и цеолита ZSM-5, выходы олефинов и БТК были неожиданно низкими.

Результаты, показанные в вышеприведенных примерах, явно демонстрируют, что данное изобретение хорошо приспособлено для проведения предложенных способов и достижения указанных целей и преимуществ, а также присущих ему целей и преимуществ. Хотя специалистами в данной области могут быть сделаны модификации, такие модификации включаются в сущность данного изобретения, как определено описанием и формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И СОРБЕНТЫ ДЛЯ УДАЛЕНИЯ СЕРЫ | 2001 |

|

RU2242277C2 |

| СПОСОБ АРОМАТИЗАЦИИ НЕАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2010 |

|

RU2449978C1 |

| Способ получения ароматических углеводородов | 1980 |

|

SU1147246A3 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ МАКРОЧАСТИЦ | 1996 |

|

RU2152821C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ | 1995 |

|

RU2131405C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРА, СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОЦЕНА, ДВАЖДЫ СВЯЗАННЫЙ МЕТАЛЛОЦЕН | 1996 |

|

RU2165428C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1990 |

|

RU2107696C1 |

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ СВЯЗАННОГО ЦЕОЛИТОМ ЦЕОЛИТНОГО КАТАЛИЗАТОРА | 1995 |

|

RU2177468C2 |

| КАТАЛИЗАТОР И СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2012 |

|

RU2570427C1 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ ОЛЕФИНОВ | 1996 |

|

RU2171248C2 |

Использование: нефтехимия. Сущность: способ включает взаимодействие углеводородного потока с каталитической композицией в условиях, достаточных для осуществления превращения углеводорода в олефины и С6-C8-ароматические углеводороды. Каталитическая композиция включает цеолит, связывающее вещество и бор, где масса бора находится в диапазоне 0,01-10 мас.%. Описывается также способ получения каталитической композиции, который включает (1) смешивание цеолита со снижающим образование кокса количеством связывающего вещества в условиях, эффективных для получения смеси цеолит-связывающее вещество; (2) взаимодействие упомянутой смеси цеолит-связывающее вещество со снижающим образование кокса количеством соединения бора в условиях, эффективных для получения цеолита с введенным бором или цеолита, пропитанного бором, и (3) кальцинирование цеолита с введенным бором или цеолита, пропитанного бором. 2 с. и 16 з.п. ф-лы, 2 табл.

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1993 |

|

RU2039790C1 |

| US 4483764 А, 20.11.1984 | |||

| US 5349114 A, 20.09.1994 | |||

| МИКРОСФЕРИЧЕСКИЙ ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C- C | 1992 |

|

RU2019290C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕОЛИТСОДЕРЖАЩЕГО КАТАЛИЗАТОРА АРОМАТИЗАЦИИ УГЛЕВОДОРОДОВ | 1994 |

|

RU2067497C1 |

Авторы

Даты

2003-02-27—Публикация

1998-04-08—Подача